制程能力分析-(Cpk---Z值)

制程能力分析Cpk

製程能力分析所用的指標為何? 製程能力分析所用的指標為何?

名詞解釋: 名詞解釋: 1. 2. 3. Cpk (Ppk) : 製程能力指標 Ppk) Cp (Pp) : 製程能力比 Process Capability Ratio --- 精密度 Pp) Ca (Pa) : 準確度 Pa)

DPPMLT YieldLT CpkLT

93.3% 91.9% 90.3% 88.5% 86.4% 84.1% 81.6% 78.8% 75.8% 72.6% 69.1% 65.5% 61.8% 57.9% 54.0% 50.0% 46.0% 42.1% 38.2% 34.5% 30.9% 27.4% 24.2% 21.2% 18.4% 15.9% 13.6% 11.5% 9.7% 8.1% 0.50 0.47 0.43 0.40 0.37 0.33 0.30 0.27 0.23 0.20 0.17 0.13 0.10 0.07 0.03 0.00 -0.03 -0.07 -0.10 -0.13 -0.17 -0.20 -0.23 -0.27 -0.30 -0.33 -0.37 -0.40 -0.43 -0.47

5 9.2

6 4.37 8.38 5.5 7.59 4.4 6.1

10 4.7 6.0

No of obs 2

5.7 15.2 3.9 11.8 5.6 5.2 9.6 1.7 4.8 5.4

4.9 13.3 5.0 4.9 3.4 6.3

5.2 15.0 2.5

制程能力分析 (Cpk , Z值)

距離下限=2.25

距離上限=3.75

平均值偏移=0.75

Target=100 LSL=97

μ = 99.25

USL=103

σ = 0.5

5 Z值, Sigma Level -1

僅有規格上限

USL LSL

僅有規格下限

D σ

D σ

A

Z值 = D/σ

A

1- Z值:衡量平均值與規格界限間之距離(D)相當於幾個標準差, 也 稱為Sigma Level (Sigma 水準) 2- Z值也可由不合格率來推算 (適用於計數型資料) 3- 只有單邊規格時, 平均值遠離規格, 代表Z值越高, 品質越好

R C hart

Sample Range

8

UC L= 8.106 _ R = 3.833

N orm al P rob P lot A D : 0.279, P : 0. 640

4

0 1 3 5L= 0 595 600 605

Las t 18 S ubgroups

給定規格界限, 才能進行製程能力分析

7 計量型製程能力分析- 2

資料輸入

有2種資料輸入方式

7 計量型製程能力分析- 3

製程能力分析 Stat > Quality Tools > Capability Analysis > Normal

7 計量型製程能力分析- 4

條件輸入

輸入資料位置

輸入規格界限

A

Cpk = Cp (1 – Ca ) =

4 Cpk , 製程能力指數 -3

EX:假設產品品質特性的規格為100± 3, 今由生產線收集100件產品, 量測後獲得平均值為99.25 , 標準差為0.5 ; 試計算Cp, Cpk指標 Cp = (103-97)/(6x0.5) = 2.0 Cpk = Cp (1 – Ca ) = 2.0 (1- (100 – 99.25)/3) = 2.0(0.75) = 1.5 CPU = (103-99.25)/(3x0.5) = 2.5 CPL = (99.25-97)/(3x0.5) = 1.5

CPK过程能力分析

CPK过程能力分析CPK(Process Capability Analysis)是一种统计工具,用于衡量一个过程的稳定性和能力,可帮助确定过程是否能够满足客户的需求。

CPK 过程能力分析将过程能力与设定的规范上下限进行比较,以评估过程的能力。

1.概念:-过程能力指数:CPK指数是衡量过程稳定性和能力的指标。

它是基于数据集的标准差和规范上下限之间的距离,用来表示过程的可控性和一致性。

CPK指数越大,说明过程能力越高。

-规格上下限:规格上下限是根据产品或服务的需求,确定的允许变动范围。

过程能力应当能够保持在规格上下限之内,以满足客户的要求。

2.计算方法:-过程能力指数CPK的计算需要使用数据集的平均值、标准差和规范上下限。

通常使用正态分布的近似方法计算CPK。

- CPK计算公式:CPK = min[(USL-μ)/(3σ),(μ-LSL)/(3σ)],其中USL表示规格上限,LSL表示规格下限,μ表示平均值,σ表示标准差。

3.CPK分析的应用:-制程改善:通过CPK分析,可以确定过程的稳定性和能力,并识别可能导致不良品的特殊原因。

通过改善这些原因,可以提高过程的能力和效率。

-过程控制:CPK过程能力分析可以帮助制定过程控制界限,确保过程稳定,符合规格要求。

通过及时监控过程变异性,并采取控制措施,可以提高过程品质。

-供应商评估:CPK过程能力分析可用于对供应商的能力进行评估。

通过比较供应商的CPK值,可以确定哪些供应商能够满足规格要求,并为采购决策提供依据。

4.CPK分析的局限性:-基于数据的稳定性:CPK分析需要基于大量的数据,来评估过程的稳定性和能力。

如果数据量不足或者不具有代表性,可能会导致CPK值的偏差。

-规格上下限的确定:规格上下限的确定需要考虑产品或服务的需求以及客户的期望。

如果规格上下限不准确或过于宽松,可能会导致对过程能力的误判。

综上所述,CPK过程能力分析是一种重要的统计工具,可以帮助组织评估和改进其过程的稳定性和能力。

制程能力CPK PPK

制程能力分析制程能力研究在于确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水平之上,作为制程持续改善的依据。

制程能力研究的时机分短期制程能力研究及长期制程能力研究,短期着重在新产品及新制程的试作、初期生产、工程变更或制程设备改变等阶段;长期以量产期间为主。

制程能力指标 C p 或 Cp k 之值在一产品或制程特性分配为常态且在管制状态下时,可经由常态分配之机率计算,换算为该产品或制程特性的良率或不良率,同时亦可以几 Si gma来对照。

计数值统计数据的数量表示缺点及不良(Def ects VS. De fect ives)缺点代表一单位产品不符要求的点数,一单位产品不良可能有一个缺点或多个缺点,此为计点的质量指针。

例如描述一匹布或一铸件的质量,可用每公尺棉布有几个疵点,一铸件表面有几个气孔或砂眼来表达,无尘室中每立方公尺含微粒之个数,一片PC B有几个零件及几个焊点有缺点,一片按键有几个杂质、包风、印刷等缺点,这些都是以计点方式表示一单位产品的特性值。

不良代表一单位产品有不符要求的缺点,可能有一个或一个以上,此将产品分类为好与坏、良与不良及合格与不合格等所谓的通过-不通过(Go-No Go)的衡量方式称为计件的质量指针。

例如单位产品必须以二分法来判定质量,不良的单位产品必须报废或重修,这是以计件方式来表示一单位产品的特值。

每单位缺点数及每百万机会缺点数(DPU VS. DPMO)一单位产品或制程的复杂程度与其发生缺点的机会有直接的关系,越复杂容易出现缺点;反之越简单越不容易出现缺点。

因此,以每单位缺点数(DP U)来比较复杂程度不同的产品或制程质量是不公平的,在管理上必须增加一个衡量产品或制程复杂程度的指标,Six Sig ma 以发生缺点的机会(Opp ort uni tie s)来衡量。

DPU 是代表每件产品或制程平均有几个缺点,而D PMO 是每检查一百万个机会点平均有几个缺点。

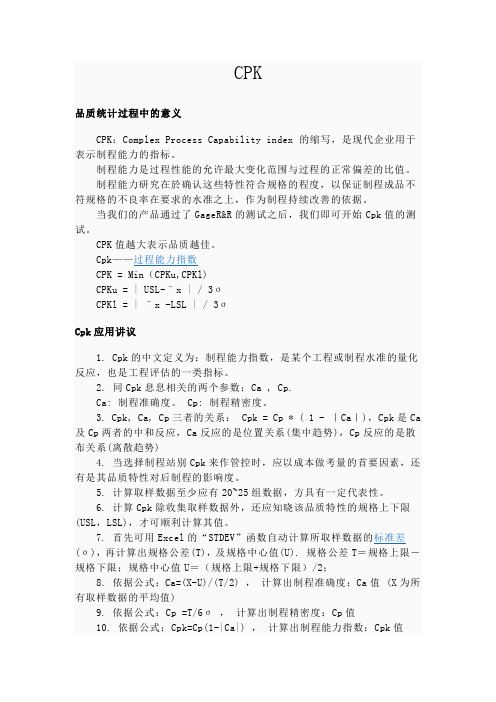

CPK 制程能力分析讲解

CPK为什么要定1,1.33,1.67,这几个值?CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。

现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、抽样方案对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。

CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。

CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。

下面分别用4张正态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值):上图的CPK值为0.656,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于0.67,加工过程中可能已经有超差极限值得产品存在。

上图的CPK值为1.078,与CPK值为0.656的图形对比可以看出,产品的尺寸的波动范围比前一副图约小一点,更趋近中间值。

因此当CPK值增大时,该图反应出的过程控制能力就比CPK值为0.656的过程控制能力要好,那么产品超差两端极限的情况也就更小。

CPK 制程能力分析

– 單邊規格 : 品質特性的合格範圍僅定上限或下 限者稱為單邊規格

•1、 中间高,两边低,左右对称;两边伸向无穷远。 •2、与横坐标所围成区域的面积为 1; •8

制程能力分析的基础

正态分布概率:

•0.34 0.34

•P(u-1σ<X<u+1σ)=0.6827 •P(u-2σ<X<u+2σ)=0.9545 •P(u-3σ<X<u+3σ)=0.9973 •P(u-6σ<X<u+6σ)=0.9999966

CPK值越大表示品质越佳。

•Cpk 基础

1. Cpk的中文定义为:制程能力指数,是某个工程或制程水准的

量化反应,也是工程评估的一类指标。 2. 同Cpk息息相关的两个参数:Ca , Cp.

Ca: 制程准确度。 Cp: 制程精密度。 3. Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1 - |Ca|),Cpk是

(σ),再计算出规格公差(T),及规格中心值(u). 规格公差=规

格上限-规格下限;规格中心值=(规格上限+规格下限)/2;

•Cpk 基础

7. 依据公式:Ca=(X-U)/(T/2) , 计算出制程准确度:Ca值 (x为7

所有取样数据的平均值) 8. 依据公式:Cp =T/6σ , 计算出制程精密度:Cp值 9. 依据公式:Cpk=Cp(1-|Ca|) , 计算出制程能力指数:Cpk值 10. Cpk的评级标准:(可据此标准对计算出之制程能力指数做

{ } (1) CPK = Min CPU ,CPL

(2)

CPK

=

USL - LSL - 2 ±3

制程能力评价 CPK

Page 7

FIT Confidential

Jean

制程能力指数Ca (或k)

Ca评定标准

评等参考

Ca值愈小,品质愈佳。依Ca值大小可分为四级 等级

A B C Ca值 |Ca| ≦12.5% 12.5% ≦ |Ca| ≦ 25% 25% ≦ |Ca| ≦ 50% 处理原则 作业员遵守作业标准并达到规 格的要求需继续维持. 有必要尽可能将其改进为A级. 作业员可能看错规格不按作业 标准操作或检讨规格及作业标 准.

当制程稳定时,质量特性数据为计量值且其分配呈常 态分配或近似常态分配时,Cp指标被用以说明一个制 程符合规格之能力。 精度用于衡量制程散差符合规格公差之程度。 Cp值愈高表示制程能力愈好。

Page 10

FIT Confidential

Jean

制程精密度Cp

规格中心(μ) 规格下限 (LSL)

Page 6

FIT Confidential

Jean

制程能力指数Ca (或k)

Ca Process2

单边规格(设计规格)因没有规格中心值,故不计算Ca。 制造规格将单边规格公差调整为双边规格,如此方可

计算Ca。

当Ca=0时,代表量测制程之实绩平均值与规格中心 相同;无偏移。 当Ca=±1时,代表量测制程之实绩平均值与规格上 或下限相同;偏移100%。

新人训练及教育训练手册 制程能力评价 (CPK)

版次:A1 日期:10/15/2012

部门:品保中心 编撰:杨晶晶

Page 1

FIT Confidential

Jean

内容大网

一、制程能力指数Ca (或k)

二、制程精密度Cp

三、综合制程能力指数Cpk

制程能力分析(CPK_PPK)

可成科技(蘇州)有限公司

製程能力分析

Process capability

制作:张建生

2005.12.29

1

製程能力的概念 :

製程能力的意義 :

製程能力是指製程在管制狀態下,製程符合規格 的能力,即在受控狀態下實現過程目標的能力。 一般以下列的製程特性來衡量製程能力 :

• 準確度 (Capability of Accuracy )簡稱Ca • 精確度 (Capability of Precision )簡稱Cp

精確度 A製程 : 精確度越高, 製程越理想 B製程 :

精確度越低, 製程越不理想

5

製程能力的概念 :

程能力的要求 :

A製程 : 準確度與精確度都高 B製程 : 準確度高但精確度差 C製程 : 精確度高但準確度差

合格:準確度要高 穩定:精確度要好

由以上要求可知, 所有製程中, A是 最理想的

20

製程性能指數

製程性能指數的計算,其 估計的標準差為總的標準 差,包含了組內變異以及 組間變異。 總變異=組內變異+組間 變異。

Pp Ppk Ppu Ppl Su Sl ˆ 6 m in (Ppu , Ppl ) Su x ˆ 3 x Sl ˆ 3

2 ( x x ) i i 1 n

3

製程能力的概念 :

準確度 Ca :

實際中心點與規格中心點 的差異稱為準確度 製程上,實際中心與規格 中心的差異愈小,準確度 愈高,製程愈理想

A製程 : 準確度越高, 製程越理想

準確度

B製程 :

準確度越低, 製程越不理想

4

cpk管控标准

cpk管控标准CPK(制程能力指数)是衡量制程稳定性和良率的一个重要指标。

在实际应用中,CPK 管控标准主要包括以下几个方面:1. 数据收集:进行 CPK 分析时,需确保数据来源可靠,涵盖的产品和过程具有代表性。

数据应包括生产过程中的关键参数,如尺寸、重量、时间等。

2. 数据分析:对收集到的数据进行统计分析,计算 CPK 值。

CPK 值反映了制程的稳定性和良率水平,不同行业的 CPK 要求可能有所不同。

通常情况下,CPK 值越高,表示制程能力越强。

3. 评级标准:根据 CPK 值的大小,对制程能力进行评级。

一般采用如下评级标准:- A级:CPK 值大于2.0,制程能力特优,不良率低,可考虑降低成本。

- B级:CPK 值在1.67至2.0之间,制程能力优良,状态稳定,但应尽力提升为A级状态。

- C级:CPK 值在1.33至1.67之间,制程能力一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为B级状态。

- D级:CPK 值小于1.33,制程能力差,不可接受。

4. 制程改进:根据 CPK 评级结果,针对不同级别的制程,采取相应的改进措施。

例如,对于C级和D级制程,应分析原因,改进设备、工装、量具和人员技能等方面,提高制程稳定性,争取提升至更高级别。

5. 持续关注:CPK 分析不是一次性的工作,而是需要持续关注和更新。

定期收集数据,重新进行 CPK 分析,以确保制程的稳定性和良率保持在目标水平。

总之,CPK 管控标准包括数据收集、数据分析、评级标准、制程改进和持续关注等方面。

通过这些标准,企业可以更好地管理制程能力,提高产品质量和竞争力。

关于CPK分析的基本原理

處理原則 無缺點考慮降低成本 狀態良好維持現狀 改進為 A 級 制程不良較多,必須提升其能力 制程能力太差,應考慮重新整改設計制程

Cpk和制程良率換算

Cpk

每一百件之不良 Defects per 100 parts

每一百萬件之不良(Dppm) Defects per million parts

合格率%

等級 A+ A B C D

Cp值 ≧1.67 1.33 ≦ Cp < 1.67 1.00 ≦ Cp < 1.33 0.67 ≦ Cp < 1.00 Cp < 0.67

處理原則 無缺點考慮降低成本 狀態良好維持現狀 改進為 A 級 制程不良較多,必須提升其能力 制程能力太差,應考慮重新整改設計制程

Cpk的計算公式

什么是Cp?

•Cp:制程精密度 (Capability of Precision)

•Cp衡量的是“規格公差寬度”與“製程變異寬

度”之比例;

USL-X

Cpu=

对于只有规格上限和规格中心的规格:

3s

X LSL

Cpl=

对于只有规格下限和规格中心的规格:

3s

USL-LSL

对于双边规格: Cp= 6s

Cp等级评定及处理原则

0.33

31.7

0.67

4.5

1

0.27

1.33

0.0063

1.67

0.000057

2

0.0000002

317310 45500 2700

63 0.57 0.002

68.3 95.5 99.73 99.9937 99.99995 ≒100

Cpk的計算實例1

+ 某工序的規格要求為10±0.1mm,實際測出50 個樣本值如下﹐計算出該工序的Cpk;

制程能力cpk介绍

❖ c. CP之计算公式.

❖

规格公差

T

❖ CP=

=

或

❖

6个标准差

6σ

❖

规格容许差

T/2

❖ CP=

=

❖

3个标准差

3σ

四.Cpk介绍

❖ d.CP等级判定:

❖ 等级

CP值

❖A

1.33≦CP

❖B

1.00≦CP≦1.33

❖C

0.67≦CP≦1.00

❖D

CP≦0.67

四.Cpk介绍

❖ e.Cp等级图示解说:

实绩值

名称

符号

标准差

σ

3倍标准差 3σ

四.Cpk介绍

❖ 1.3制程准确度(Ca)及制程精密度(Cp)

❖ a. 设定规格中心值的目的,在于希望该工程制造出来的实绩 值能以规格中心值为中心,呈左右对称的常态分配,而制造 时能以规格中心值为目标.

❖ b. Ca值即在于衡量制程之实绩平均值与规格中心值之 一 致性程度,有时被称为「偏心度」其表示偏离规格中心值之 程度.

某物件产品规格为18+-0.5m/m. 抽测值如下:求Cp,Ca,Cpk各值?

❖ 18.4,17.6,17.9,18.3,18.2,17.7,18.5,18.0,18.1 18.3

❖ Ans:

❖ 1.平均数X=(18.4+17.6+…….18.3)/10=18.1

❖ 2.规格公差T=18.5-17.5=1

❖ Thank You!!!

问题研讨(N=10规格50.5±0.1)

❖ 等级

处理原则

❖ A级

继续维持现状

❖ B级

尽能能改善为A级

❖ C级

制程能力分析 (Cpk , Z值)

5 Z值, Sigma Level -2

USL - Xbar Xbar – LSL Cpk = Min ( ----------------- , ----------------- ) = Min (CPU, CPL) 3σ 3σ

USL - Xbar Xbar – LSL Z = Min ( ----------------- , ----------------- ) = Min (ZU, ZL) σ σ

USL

短期: Cp = (USL-LSL) / 6σ = (605-595)/6x1.64804 = 10/9.88824 = 1.01 Within

Overall

Potential (Within) Capability Cp 1.01 CPL 1.00 CPU 1.02 Cpk 1.00 CCpk 1.01 Ov erall Capability Pp PPL PPU Ppk Cpm 0.97 0.96 0.98 0.96 *

內部教育訓練

1-統計製程管制 (SPC)---管制圖 2-製程能力分析 (Cpk, Z值) 3-量測系統分析 (MSA)

製程能力分析 (Cpk ,DPMO,Z值)

目錄

1- 製程能力度量 2- Cp 3- Ca 4- Cpk 5- Z值, Sigma Level 6- 短期能力與長期績效 7- 範例:計量型製程能力分析 8- 範例:計數型製程能力分析(不良率) 9- 範例:計數型製程能力分析(缺點數)

3種估算標準差的方法

1- σwithin = R/d2 ---- Rbar (R管制圖使用) 2- σwithin = S/C4 ---- Sbar (S管制圖使用) 3- σwithin ------------- pooled standard deviation

CPK制程能力指数

CPK品质统计过程中的意义CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。

制程能力是过程性能的允许最大变化范围与过程的正常偏差的比值。

制程能力研究在於确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水准之上,作为制程持续改善的依据。

当我们的产品通过了GageR&R的测试之后,我们即可开始Cpk值的测试。

CPK值越大表示品质越佳。

Cpk——过程能力指数CPK = Min(CPKu,CPKl)CPKu = | USL-ˉx | / 3σCPKl = | ˉx -LSL | / 3σCpk应用讲议1. Cpk的中文定义为:制程能力指数,是某个工程或制程水准的量化反应,也是工程评估的一类指标。

2. 同Cpk息息相关的两个参数:Ca , Cp.Ca: 制程准确度。

Cp: 制程精密度。

3. Cpk, Ca, Cp三者的关系: Cpk = Cp * ( 1 - |Ca|),Cpk是Ca 及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)4. 当选择制程站别Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程的影响度。

5. 计算取样数据至少应有20~25组数据,方具有一定代表性。

6. 计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限(USL,LSL),才可顺利计算其值。

7. 首先可用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公差(T),及规格中心值(U). 规格公差T=规格上限-规格下限;规格中心值U=(规格上限+规格下限)/2;8. 依据公式:Ca=(X-U)/(T/2) ,计算出制程准确度:Ca值 (X为所有取样数据的平均值)9. 依据公式:Cp =T/6σ,计算出制程精密度:Cp值10. 依据公式:Cpk=Cp(1-|Ca|) ,计算出制程能力指数:Cpk值11. Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策)A++级Cpk≥2.0 特优可考虑成本的降低A+ 级 2.0 >Cpk ≥ 1.67 优应当保持之A 级 1.67 >Cpk ≥ 1.33 良能力良好,状态稳定,但应尽力提升为A+级B 级 1.33 >Cpk ≥ 1.0 一般状态一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为 A级C 级 1.0 > C pk ≥ 0.67 差制程不良较多,必须提升其能力D 级 0.67 > Cpk 不可接受其能力太差,应考虑重新整改设计制程。

制程能力分析(Cpk)

化

在規格內的微小變化

➢ 大量之微小原因引起,因人 、機、料、…產生

可能是:

➢ 不管發生何種機遇原因,個

溫度

別變異極微小. ➢ 實際上要除去製程中的機遇

溼度

原因是非常不經濟的

震動

材料

設備

人員…

Confidential

10

非機遇原因

可以被避免及控制的 重大影響的 可能是:

常態分配特性

(a) σ2 a

(1)曲線與橫軸所圍的面積為1; (2)以µ為中心呈對稱性分布;

(b)σ2 b

(3)呈鐘形分配 變異σ2代表分配函數的離散程度

μ

k

f (x) k

e 2.718...

e 1

2 .

( x )2

2 2

dx

通常寫為X~N(µ:σ2)

如圖所示,具有相同µ的二個常態分配 (a)與(b), (a)的離散程度比 (b)小, 即 σ2 a<σ2b , 所以常態分配 (a)大多數 的點傾向於集中µ的附近.

Ca = -0.04 之意義:

1. Ca 接近於零,表示產品實際平均值 接近規格中心值,僅偏離容許差之 4%

2. 通常Ca值接近於零時,表示tooling 平均尺寸合理

量測值都於規格內 ,樣品品質是否合格?

假設取樣數按MIL-STD-105E要求,檢驗結果? Pass ?

Confidential

4

經SPC 手法推定 結果

Cp:0.64 (D: Cp < 1.0)

Cpk:0.63 (D:Cpk <1.0) 不良率:約5.73% (單一測站)

綜合評價: D級:應採取緊急措施,對產品加以分類,全面檢討可能 因素,必要時停止生產。

何谓CPK及CPK值的意义

Rear Front

(4),根据程序将吸嘴和玻璃片安装到设备上。NG BOX中放置软布防止抛料时摔坏玻璃片。

(5),进行吸着位置示教。确保在实装位置示教过程中能稳定供料。

(6),设备暖机1小时以上。 •19

(7),开始“实装位置示教”。

(8),完成后将玻璃基板拿出,并刮干净表面的元件。开始“精度验证”过程。 •20

① Mounting position correcting data

② Light box

③ Board (240 x 215 Th:2.4)

④ Jig-QFP

30 pcs.

⑤ Nozzle 1005 6 pcs.

⑥ Low-adhesive double-sided tape

⑦ 5-hole teaching jig 1 pc.

63 0.57 0.002

68.3 95.5 99.73 99.9937 99.99995 ≒100

•12

机器精度的测定(实装位置示教和CP/CPK)。

注意:进行本次测定前建议将设备进行暖机,时间不少于1小时。以便能获得更准确的数据。

•高速头单元实装位置 示教需要的材料:

④

⑤

③

①Mounting position correcting data

单边规格:只有规格上限和规格中心或只有规格 下限或规格中心;如考试成绩不得低于80分,或浮 高不得超过0.5mm等;此時數據越接近上限或下 限越好﹔ 双边规格:有上下限與中心值,而上下限與中心值 對稱的规格;此时数据越接近中心值越好;如 D854前加工脚长规格2.8±0.2mm;

•2

和Cpk相关的几个重要概念2

(9),完成后将玻璃基板拿出,并刮干净表面的 元件。查看“精度验证”数据。 通常,高速头单元的验证数据之:CP/CPK≥1.3。 (10)若CP/CPK的数值不能达到要求,则将Ave中 的补偿值添加到“实装位置补偿”中。再进行 “精度验证”。 说明:如何进行补偿值的添加,请阅读补充部分。

CPK介绍及应用体会

CPK的介绍及应用体会CPK及相关介绍:CPK的应用及设想:(CPK在部件例行实验中的应用及在电脑装配线上的应用设想)CPK及相关介绍CPK一般是指制程能力指数,但可进一步延伸到工程能力指数。

下面主要是以制程能力指数进行介绍。

一、制程能力的意义产品质量是制程中各种质量因素所起作用的综合表现。

产品质量的好坏取决于制程的好坏。

质量控制工作的重要方面是对制程能力的管理上。

狭义:—制造程序潜在的测定。

—一个制程在一定的因素与正常管制状态下的品质作业能力。

制程因素:原料、机器设备、人力、量测仪器制程条件:常态分析、统计管制状态广义:—制程指硬件(设备、人员)、软件(说明与沟通)两个方面。

—基本精神:将制程能力计量化;将测得的制程能力与品质要求比较。

制程能力(工序能力)指在工序处于稳定或控制状态下的实际加工能力,与所加工的产品技术要求无关。

而产品的技术要求(规格)是指产品指标(含质量方面的指标)的允许波动范围或公差范围。

制程能力的分析是6SIGMA管理的最基础工具、技术。

二、制程能力的数量表示法的准备1.平均值—X2.分散宽度—以6δ表示,当制程处于稳定时,产品的质量指标应服从正态分布,此时在-3δ—+3δ范围内有99.73%的产品。

这样可兼顾全面性和经济性两方面。

3.标准差—δ假设取样25个,平均值X=(X1+X2+X3+….+X25)/25δ—标准差2 2 2 2(X1-X)+(X2- X)+(X3- X )+…+(X25-X )δ=25-1三、制程能力的评价方法及处置原则 欲判断一个群体品质好坏有三种主要数据 —平均数代表集中趋势。

—标准差代表离中趋势。

—超出规格的不良率,制程能力的评价。

1.制程准确度(Ca ):从生产过程中所获得的测量平均值(X )与规格中心(U )之间偏差的程度。

Ca=(实测中心值-规格中心值)/规格容许差 =(X -U )/T/2 (%)U —尺寸公称值T —公差值= Su- Sl (规格上限-规格下限)由上公式知,X 与U 之差愈小,Ca 也愈小,也就是品质愈接近规格要求的水准,Ca 值是负时表示实测值偏低,Ca 值是正时表示实测值偏高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7 計量型製程能力分析- 5

製程能力分析結果

LSL

Process Data LSL 595 Target * USL 605 Sample Mean 599.938 Sample? N 90 StDev (Within) 1.64804 StDev (Ov erall) 1.71444

Process Capability of camshaft_1

規格寬度=6

距離下限=2.25

距離上限=3.75

平均值偏移=0.75

Target=100 LSL=97

μ = 99.25

USL=103

σ = 0.5

5 Z值, Sigma Level -1

僅有規格上限

USL LSL

僅有規格下限

D σ

D σ

A

Z值 = D/σ

A

1- Z值:衡量平均值與規格界限間之距離(D)相當於幾個標準差, 也 稱為Sigma Level (Sigma 水準) 2- Z值也可由不合格率來推算 (適用於計數型資料) 3- 只有單邊規格時, 平均值遠離規格, 代表Z值越高, 品質越好

短期標準差 長期標準差

短期: (1)Z值 = (Xbar-LSL) /σ = (599.938-595)/1.64804 = 2.996 p(2.996)= 0.998632 缺點=1-0.998632=0.001368 =1368 ppm (2)Z值 = (USL-Xbar) /σ = (605-599.938)/1.64804 = 3.0715 p(3.0715)= 0.998935 缺點=1-0.998935=0.001065 =1065 ppm (3)缺點總數 =1367+1064=2421 ppm

1 製程能力度量 - 1

1-傳統上, 我們以Ca, Cp , Cpk作為衡量製程能力之指標; 在Six Sigma中, 對於計量型數據主要是利用Sigma Level (Z值)作為 其製程能力指標 2-對於計數型數據, 我們計算DPU, DPO, DPMO; DPMO可再轉換成Z值

計量型數值 (Variable data)

給定規格界限, 才能進行製程能力分析

7 計量型製程能力分析- 2

資料輸入

有2種資料輸入方式

7 計量型製程能力分析- 3

製程能力分析 Stat > Quality Tools > Capability Analysis > Normal

7 計量型製程能力分析- 4

條件輸入

輸入資料位置

輸入規格界限

Xbar Chart Capability Histogram

UCL=602.149 _ _ X=599.938

Sample Mean

602

600

598 1 3 5 7 9 11 13 15 17

LCL=597.727 597.0 598.5 600.0 601.5 603.0

R Chart

Sample Range

A

Cp =

A

Cp =

3 Ca , 製程準確度 -1

1-製程準確度(Capability of Accuracy)衡量製程平均值與規格中心的 偏移程度 2-Ca 只考慮平均值偏移, 不考慮標準差(分散寬度) 3-Ca值愈小, 表示平均值偏離小 C 偏移量 Xbar – μ Ca = -------- = ------------------------- = ------------------1/2A 1/2規格寬度 ½ (USL – LSL) ◎Ca 等級評定基準: A Ca ≦ 12.5% B:12.5% < Ca ≦ 25% C: 25% < Ca ≦ 50% D: 50% < Ca

3種估算標準差的方法

1- σwithin = R/d2 ---- Rbar (R管制圖使用) 2- σwithin = S/C4 ---- Sbar (S管制圖使用) 3- σwithin ------------- pooled standard deviation

(混合估計之標準差)

7 計量型製程能力分析 - 1

595.5 597.0 598.5 600.0 601.5 603.0 604.5

Observ ed Perf ormance PPM? <? LSL 0.00 PPM? >? USL 0.00 PPM? Total 0.00 Exp. Within Perf ormance PPM? <? LSL 1367.03 PPM? >? USL 1064.33 PPM? Total 2431.36 Exp. Ov erall Perf ormance PPM? <? LSL 1987.64 PPM? >? USL 1575.02 PPM? Total 3562.66

◎Cpk 等級評定基準: A: Cpk ≧ 1.50

B: 1.50 > Cpk ≧ 1.25 C: 1.25 > Cpk ≧ 1.00

LSL

USL

A

規格下限 規格上限

D: 1.00 > Cpk

4 Cpk , 製程能力指數 -2

EX: 製程能力指數判斷

LSL USL LSL USL

A

Cpk = Cp (1 – Ca ) =

2-ZLT:Long Term Performance (長期績效) Pp、Ppk σLT:overall σ(利用所有數據估計標準差, 稱為計算標準 差 Calculated Sigma) 長期績效是根據長期標準差(包含組內及組間變異)來估計

Z值 = 3 Cpk (短期)= 3 Ppk (長期)

6 短期能力與長期績效 -2

規格下限

μ: 規格中心值 Xbar : 平均值

μ

LSL

X

USL

A

C 1/2A

規格上限

3 Ca , 製程準確度 -2

EX: 製程準確度判斷

μ

LSL USL LSL

X

USL

A

A

Ca =

Ca =

4 Cpk , 製程能力指數 -1

1-綜合製程能力指數(Integrated Capability Index)同時考慮中心值偏移 量與分散寬度(標準差)的狀況 2-Cpk同時考慮平均值偏移及標準差 3-Cpk值愈大, 表示製程能力愈強, 不良率愈低 USL - Xbar Xbar – LSL Cpk = Cp (1 – Ca ) = Min ( ----------------- , ----------------- ) = Min (CPU,CPL) 3σ 3σ = 製程精確度x (1-偏移率) = 精確度 x 準確度

5 Z值, Sigma Level -2

USL - Xbar Xbar – LSL Cpk = Min ( ----------------- , ----------------- ) = Min (CPU, CPL) 3σ 3σ

USL - Xbar Xbar – LSL Z = Min ( ----------------- , ----------------- ) = Min (ZU, ZL) σ σ

樣本實際數據

短期預估之 百萬缺點數

長期預估之 百萬缺點數

7 計量型製程能力分析- 6

製程能力分析-6 pack

Stat > Quality Tools > Capability Sixpack > Normal

7 計量型製程能力分析- 7

合併管制圖與製程能力分析 Process Capability Sixpack of camshaft_1

8

UCL=8.106 _ R=3.833

Normal Prob Plot AD: 0.275 7 9 11 13 15 17

LCL=0 595 600 605

Last 18 Subgroups

604

Capability Plot Within StDev 1.64804 Cp 1.01 Cpk 1 CCpk 1.01 Within Ov erall StDev 1.71444 Pp 0.97 Ppk 0.96 Cpm *

Ca、Cp、Cpk Pp、Ppk Z值 (Sigma Level)

計數型數值 (Attribute data)

Defect、DPU DPO、DPMO

2 Cp , 製程精密度 -1

1-製程精密度(Capability of Precision)衡量製程分散寬度符合規格的程度 2-Cp只考慮標準差, 不考慮平均值 3-Cp值愈高, 表示製程能力佳 A 規格寬度 USL – LSL VOC Cp = -------- = ------------------------- = ------------------- = ---------B 實際分散寬度 6σ VOP ◎Cp 等級評定基準: A: Cp ≧ 2.00 B: 2.00 > Cp ≧ 1.33 C: 1.33 > Cp ≧ 1.00 D: 1.00 > Cp

Values

600

Ov erall

596 0 5 10 15 20

Specs

Sample

Cpk=1 , Z值=3σ

8 計數型製程能力分析(不良率) - 1

範例:某成衣廠製造外銷西褲,每班抽取不同樣本來檢查,檢 查所得之不良品數據列示如下,請建立p管制圖並進行 製程能力分析

組別 1 2 3 4 5 6 7 8 9 10 樣本大小 不合格品 n 98 104 97 99 97 102 104 101 55 48 d 20 18 14 16 13 29 21 14 6 6 不合格率 p=d/n 0.20 0.17 0.14 0.16 0.13 0.28 0.20 0.14 0.11 0.13 組別 11 12 13 14 15 16 17 18 19 20 合計 平均 樣本大小 不合格品 n 50 53 56 49 56 53 52 51 52 47 1424 71 d 7 7 9 5 8 9 9 10 9 10 240 0.17 不合格率 p=d/n 0.14 0.13 0.16 0.10 0.14 0.17 0.17 0.20 0.17 0.21