18 钢拱支撑(格构梁)构件加工检查表

钢结构施工质量检查表

项目名称:具体部位:

控制点1材料进场验收管控

检查监理履职行为:进场材料台账登记及时完备,钢材、焊接材料、压型金属板、螺栓、网架支座、防锈防火涂料等出厂质量证明文件及进场复检报告符合要求,检查“钢结构分部(子分部)工程有关安全及功能的检验和见证检测项目”的落实情况。

现场检查进场材料情况:

存在的问题及处理意见:

监理工程师:主管工程师:

控制点3钢结构外观质量检查

检查监理履职行为:“钢结构分部(子分部)工程观感质Байду номын сангаас检查项目”检查到位。

检查现场施工质量:基层处理、防锈涂层、防火涂层厚度、强度、表面裂纹等满足要求。

存在的问题及处理意见:

监理工程师:主管工程师:时间:

项目总监理工程师(确认):项目经理:时间:

说明:

1.原则上不超过200㎡作为一个检验批填写本表,若分段施工,则按分段区域填写本表。

2.在涂装完工2天内完成本表格的填写及签字,并统一归档备查。

存在的问题及处理意见:

监理工程师:主管工程师:

控制点2钢构件拼接质量检查

检查监理履职行为:《技术交底记录》、《钢结构分项工程检验批质量验收记录》、《隐蔽验收记录》等管理程序执行到位,。

检查现场施工质量:焊缝质量、高强螺栓和普通紧固件施工质量符合要求,柱脚及网架支座、主要构件变形、主体结构尺寸符合要求。

钢结构检查表()

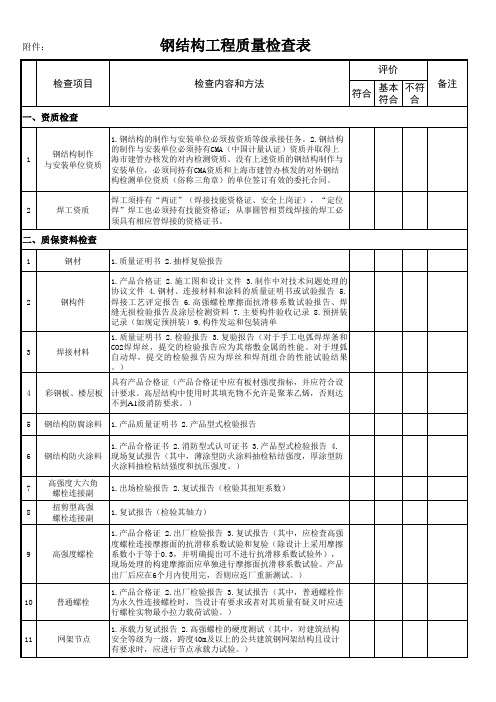

钢结构工程质量检查表

评价 检查项目 检查内容和方法 符合 基本 不符 符合 合 备注

一、资质检查

1.钢结构的制作与安装单位必须按资质等级承接任务。2.钢结构 的制作与安装单位必须持有CMA(中国计量认证)资质并取得上 海市建管办核发的对内检测资质。没有上述资质的钢结构制作与 安装单位,必须同持有CMA资质和上海市建管办核发的对外钢结 构检测单位资质(俗称三角章)的单位签订有效的委托合同。 焊工须持有“两证”(焊接技能资格证、安全上岗证),“定位 焊”焊工也必须持有技能资格证;从事圆管相贯线焊接的焊工必 须具有相应管焊接的资格证书。

四、现场实物检查

焊接用的焊条、焊丝和焊剂应与通过焊接工艺评定用的焊接材料 一致并符合相应的标准与规范。 从事钢结构件施焊的焊工应持相应的资格证书,其从事的焊接方 法焊接位置、焊接材料必须与持证内容相符。 焊条、焊剂和栓钉焊用瓷环,在使用前应按产品说明书规定的焙 烘温度与时间进行焙烘,施工现场焊条应放入保温筒内,随用随 取。 不得使用药皮脱落或焊芯生锈的焊条;不准使用结块的焊剂,焊 丝、焊钉在使用前应清除铁锈、油污物。 焊缝的二端应设置引熄弧板,为确保焊缝质量,其材质与坡口形 式均应与焊件相同。 焊接宜在室内进行,湿度不宜高于80%;环境温度,普通碳素钢不 应低于0℃,低合金高强度结构钢不应低于5℃。 焊接H型钢的翼缘板拼接缝和腹板拼接缝的间距不小于200mm, 翼缘板拼接长度不小于2倍板宽;腹板拼接宽度不小于300mm,长 度不小于600mm。 监督抽查焊缝外观质量是否存在明显缺陷 切割前应将钢材切割区域表面的铁锈、污物等清除干净,切割后 应清除熔渣飞溅物。 矫正后的钢材表面,不应有明显的凹面或损坏,划痕深度不得大 于0.5mm。 钢材切割面应无裂纹、分层、夹杂和大于要求的缺棱。 构件采用高强度螺栓连接时,应对构件的连接区域做摩擦面加工 处理,其抗滑移系数应满足设计技术条件,对摩擦面应做保护, 防止油污和损伤。应同时制备三副试样,用作试验。 施工前,高强度螺栓应作扭矩系数K值的测定,其平均值应在0.11 ~0.15范围内,其标准离差应≦0.01。 施工扭矩应通过设计轴力与所测得K值依据设计技术条件和有关规 范的规定计算获得。 施工前应对用于施工的扳手进行扭矩标定并于施工后复验扳手的 扭矩误差。

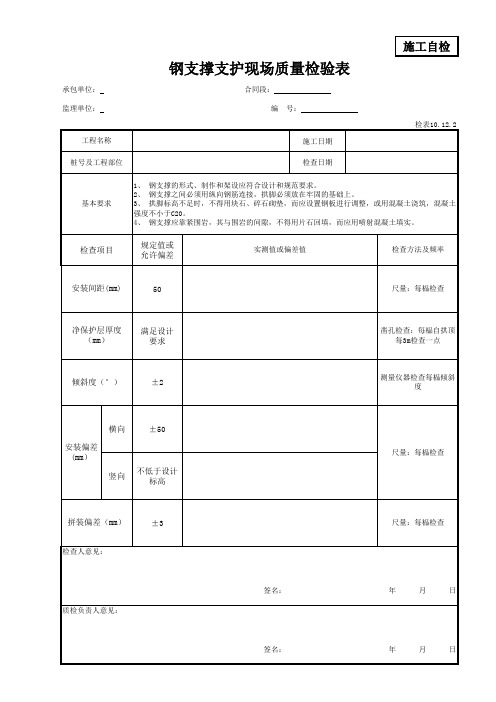

钢支撑支护现场质量检验表

检查项目

规定值或 允许偏差

实测值或偏差值

检查方法及频率

安装间距(mm)

50

尺量:每榀检查

净保护层厚度 (mm)

满足设计 要求

倾斜度(°)

±2

凿孔检查:每榀自拱顶 每3m检查一点

测量仪器检查每榀倾斜

竖向

不低于设计 标高

拼装偏差(mm)

±3

检查人意见:

质检负责人意见:

签名: 签名:

尺量:每榀检查

尺量:每榀检查

年

月

日

年

月

日

承包单位: 监理单位:

工程名称

钢支撑支护现场质量检验表

合同段:

1

编 号:

.

施工日期

施工自检

检表10.12.2

桩号及工程部位

检查日期

基本要求

1、 钢支撑的形式、制作和架设应符合设计和规范要求。 2、 钢支撑之间必须用纵向钢筋连接,拱脚必须放在牢固的基础上。 3、 拱脚标高不足时,不得用块石、碎石砌垫,而应设置钢板进行调整,或用混凝土浇筑,混凝土 强度不小于C20。 4、 钢支撑应靠紧围岩,其与围岩的间隙,不得用片石回填,而应用喷射混凝土填实。

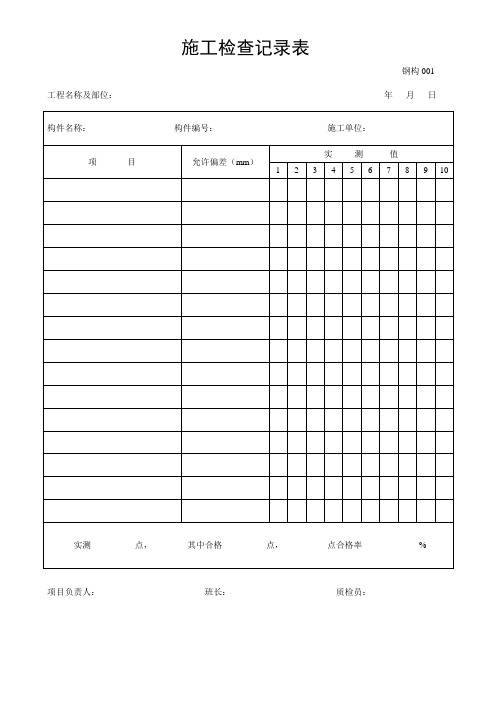

钢结构施工检查记录表(1-24)

施工检查记录表钢构001 工程名称及部位:年月日项目负责人:班长:质检员:零部件切割加工施工检查记录表工程名称及部位:年月日钢构002项目负责人:班长:质检员:钢构件组装、焊接H型钢施工检查记录表工程名称及部位:年月日钢构003项目负责人:班长:质检员:焊接连接制作组装质量施工检查记录表工程名称及部位:年月日钢构004项目负责人:班长:质检员:单层钢柱制作外形尺寸施工检查记录表工程名称及部位:年月日钢构005项目负责人:班长:质检员:钢桁架制作外形尺寸施工检查记录表工程名称及部位:年月日钢构006项目负责人:班长:质检员:焊接实腹梁外形尺寸施工检查记录表工程名称及部位:年月日钢构007项目负责人:班长:质检员:多节钢柱制作外形尺寸施工检查记录表工程名称及部位:年月日钢构008项目负责人:班长:质检员:钢平台、钢梯和防护栏杆外型尺寸施工检查记录表工程名称及部位:年月日钢构009项目负责人:班长:质检员:墙架、檩条、支撑系统外型尺寸施工检查记录表工程名称及部位:年月日钢构010项目负责人:班长:质检员:压型金属板制作施工检查记录表工程名称及部位:年月日钢构011项目负责人:班长:质检员:构件焊接施工检查记录表工程名称及部位:年月日钢构012项目负责人:班长:质检员:构件涂装隐蔽工程施工检查记录表工程名称及部位:年月日钢构013项目负责人:班长:质检员:钢构件预拼装施工检查记录表工程名称及部位:年月日钢构014项目负责人:班长:质检员:主体结构安装施工检查记录表工程名称及部位:年月日钢构015项目负责人:班长:质检员:多层及高层钢结构中构件安装检查记录表工程名称及部位:年月日钢构016项目负责人:班长:质检员:钢结构普通紧固件连接施工检查记录工程名称及部位:年月日钢构017项目负责人:班长:质检员:高强度螺栓连接施工检查记录工程名称及部位:年月日钢构018项目负责人:班长:质检员:钢平台、钢梯和防护栏杆安装施工检查记录表工程名称及部位:年月日钢构019项目负责人:班长:质检员:墙架、檩条等次要构件安装施工检查记录表工程名称及部位:年月日钢构020项目负责人:班长:质检员:压型金属板安装施工检查记录表工程名称及部位:年月日钢构021项目负责人:班长:质检员:钢管构件制作外形尺寸施工检查记录表工程名称及部位:年月日钢构022项目负责人:班长:质检员:金属门窗(涂色镀锌钢板门窗)安装施工检查记录表工程名称及部位:年月日钢构023项目负责人:班长:质检员:特种门安装施工检查记录表工程名称及部位:年月日钢构024 构件名称:构件编号:施工单位:项次项目允许偏差(mm)实测值1 2 3 4 5 6 7 8 9 101门槽口宽度、高度≤1500mm 1.5>1500mm 22门槽口对角线长度差≤2000mm 2 >2000mm 2.53 门框的正、侧面垂直度 14 门构件装配间隙0.45 门梁导梁水平度 16 下导轨与门梁导轨平行度 1.57 门扇与侧框间留缝8 门扇对口缝实测点,其中合格点,点合格率% 项目负责人:班长:质检员:。

18 钢拱支撑(格构梁)构件加工检查记录表

项

目

比样误差 (mm)

园弧度 长度

联接钢板斜面

联接钢板加工及端部焊接情况:

端部

五段拼装成钢拱支撑 后的总体比样误差:

综合质量评价:

检查 结果

拱顶对齐,两拱腰及拱脚误差

点位

3

1

2

4

误差

检查人:

质检负责人:

承包单位: 监理单位:

合同段 桩号或部位

_______xx 高速公路工程项目

施工自检

钢拱支撑(格构梁)构件加工检查记录表

合同号: 编 号:

隧道记录表 18

工程名称

检查日期

检查构件名称、规格:

适用围岩初期支护类别:

所放大样几何尺寸检查: R

R

顶角

弯制设备及工艺:(格构梁焊接情况)

检查构件编号及数量: 左角 右角

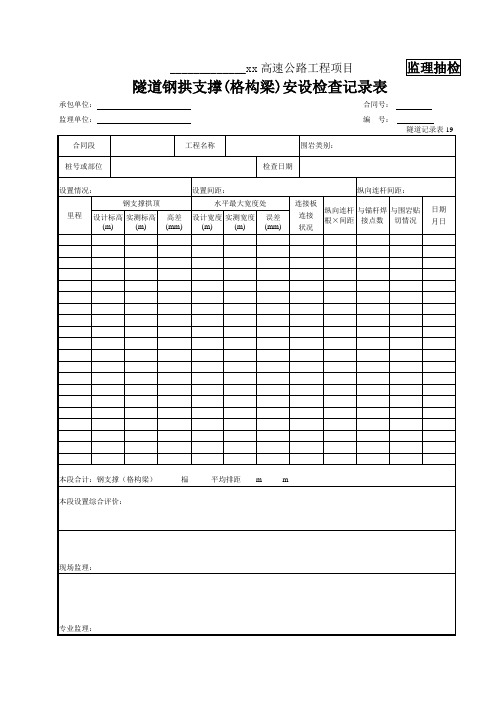

19隧道钢拱支撑(格构梁)安设检查表

设计标高(m)

实测标高(m)

高差(mm)

设计宽度(m)实测宽度(来自)误差(mm)本段合计:钢支撑(格构梁)榀平均排距mm

本段设置综合评价:

检查

结果

检查

质检负责人

监理

意见

签字:年月日

四川省成自泸赤高速公路成都至眉山(仁寿)段工程项目

隧道钢拱支撑(格构梁)安设检查记录表

承包单位:合同号:

监理单位:编 号:

隧道记录表19

合同段

工程名称

围岩类别:

桩号或部位

检查日期

设置情况:

设置间距:

纵向连杆间距:

里程

钢支撑拱顶

水平最大宽度处

连接板

连接

状况

纵向连杆根×间距

与锚杆焊接点数

与围岩贴切情况

日期

钢结构构件制作检查记录(最新)

焊钉根部焊脚应均匀,焊脚立面不应有未熔合或不足360度的焊脚。

1

安

装

钢结构表面应干净、结构主要表面不应有疤痕、泥砂等污垢。

2

压型金属板安装应平整、顺直,板面不应有施工残流物和污物。

3

钢平台、钢梯、钢栏杆连接牢固,无明显外观缺陷。

1

涂

装

防腐涂料涂装构件表面不应误涂、漏涂,涂层不应脱皮返锈等。涂层应均匀、无明显皱皮、流坠、针眼和气泡等。

施工员

施工单位检查评定结果:

专业质量检验:年月日

监理、建设单位验收结论:

监理工程师:

建设单位项目专业负责人:年月日

5

弯曲构件弧度检查

6

坡口角度与钝边尺寸检查

组装焊接探伤

7

组装焊接规定评定焊缝级别(三级标准)提供焊接工艺评定编号

8

磨光顶紧接触面积及摩擦系数检查

9

焊缝无损检查见探伤报告并按规定评级(二级标准)

其

他

项

目

说明

1.凡批量构件检查结果,可在表中填写批号件中的最大公差。

2.检查结果中不能填写公差值时,可按检查内容填写“合格”或“不合格”

年月日

监理工程师:

年月日

项目经理:

年月日

年月日

焊缝表面质量检查表

建设单位

工程名称

施工单位

项目经理

分包单位

分包项目经理

执行标准

施工图号

材质规格

序号

焊接日期

焊缝编号

焊缝长度

焊工代号

裂

纹

气

孔

夹

渣

熔飞

合溅

性

凹坑(mm)

咬边(mm)

焊缝高宽(mm)

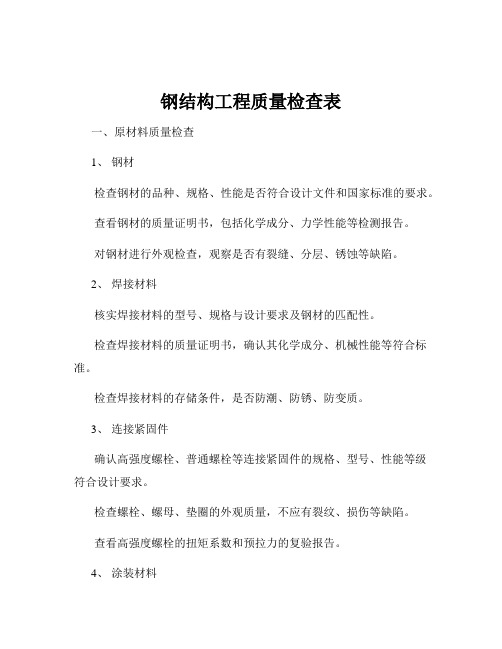

钢结构工程质量检查表

钢结构工程质量检查表一、原材料质量检查1、钢材检查钢材的品种、规格、性能是否符合设计文件和国家标准的要求。

查看钢材的质量证明书,包括化学成分、力学性能等检测报告。

对钢材进行外观检查,观察是否有裂缝、分层、锈蚀等缺陷。

2、焊接材料核实焊接材料的型号、规格与设计要求及钢材的匹配性。

检查焊接材料的质量证明书,确认其化学成分、机械性能等符合标准。

检查焊接材料的存储条件,是否防潮、防锈、防变质。

3、连接紧固件确认高强度螺栓、普通螺栓等连接紧固件的规格、型号、性能等级符合设计要求。

检查螺栓、螺母、垫圈的外观质量,不应有裂纹、损伤等缺陷。

查看高强度螺栓的扭矩系数和预拉力的复验报告。

4、涂装材料核查涂装材料的品种、规格、性能是否符合设计和施工要求。

检查涂装材料的质量证明文件,包括附着力、耐候性等检测报告。

观察涂装材料的包装、储存是否符合规定。

二、构件制作质量检查1、切割与下料检查切割面的平整度、粗糙度,是否有裂纹、夹渣等缺陷。

核实构件的尺寸偏差,包括长度、宽度、高度等。

检查坡口的加工质量,角度、钝边等应符合焊接要求。

2、矫正与成型观察构件的矫正效果,弯曲、扭曲等变形应符合规范要求。

检查成型构件的弧度、曲率等是否与设计相符。

3、制孔检查螺栓孔的孔径、孔距、孔位偏差是否在允许范围内。

查看孔壁的表面质量,不应有毛刺、裂纹等。

4、焊接质量目视检查焊缝的外观质量,包括焊缝形状、尺寸、表面缺陷等。

对焊缝进行无损检测,如超声波探伤、射线探伤等,检测结果应符合要求。

检查焊接工艺评定报告和焊工的资格证书。

三、构件安装质量检查1、基础与支承面检查基础的轴线、标高、平整度是否符合设计要求。

查看支承面的位置、标高、水平度以及垫板的设置情况。

2、构件的拼装与连接核实构件的拼装精度,包括节点的对中、轴线偏差等。

检查高强度螺栓的连接质量,包括初拧、终拧扭矩,螺栓的穿入方向等。

观察普通螺栓的连接是否牢固,螺栓露出螺母的长度是否符合要求。

3、钢柱与钢梁的安装测量钢柱的垂直度、轴线偏差以及标高偏差。

(完整版)钢结构加工检查表格0328汇总

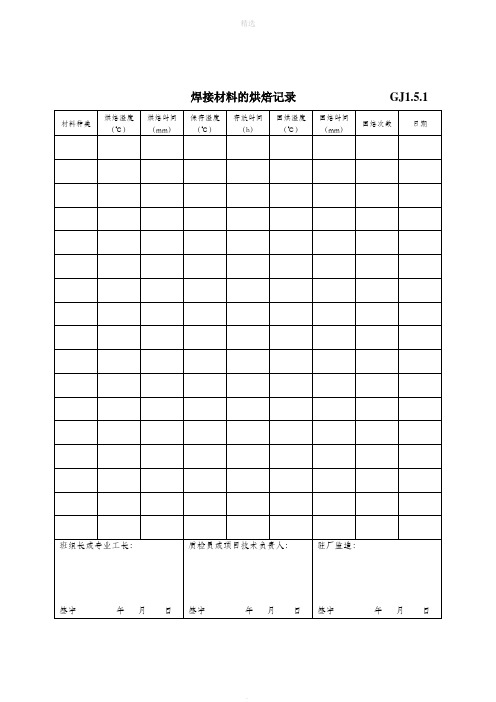

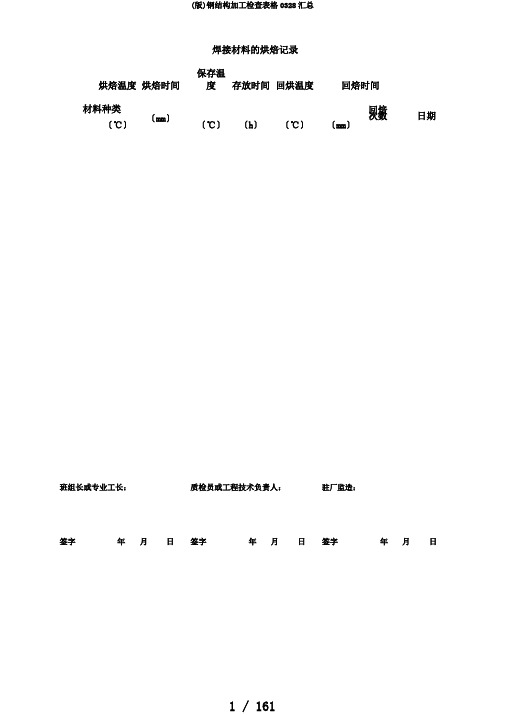

焊接材料的烘焙记录GJ1.5.1

钢构件合格证汇总表

注:各类构件合格证附后。

钢构件焊接分项工程检验批质量验收记录

钢结构焊钉焊接分项工程检验批质量验收记录

钢结构(普通紧固件连接)分项工程检验批质量验收记录

钢结构(零件及部件加工)分项工程检验批质量验收记录

钢结构(构件组装)分项工程检验批质量验收记录

钢构件组装分项工程检验批中有关允许偏差检查记录

钢结构预拼装分项工程检验批质量验收记录

钢结构(防腐涂料涂装)分项工程检验批质量验收记录。

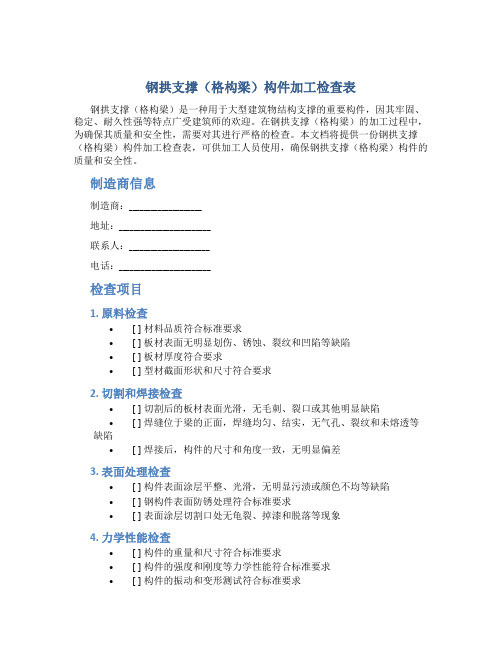

钢拱支撑(格构梁)构件加工检查表

钢拱支撑(格构梁)构件加工检查表钢拱支撑(格构梁)是一种用于大型建筑物结构支撑的重要构件,因其牢固、稳定、耐久性强等特点广受建筑师的欢迎。

在钢拱支撑(格构梁)的加工过程中,为确保其质量和安全性,需要对其进行严格的检查。

本文档将提供一份钢拱支撑(格构梁)构件加工检查表,可供加工人员使用,确保钢拱支撑(格构梁)构件的质量和安全性。

制造商信息制造商:____________________地址:_________________________联系人:______________________电话:_________________________检查项目1. 原料检查•[ ] 材料品质符合标准要求•[ ] 板材表面无明显划伤、锈蚀、裂纹和凹陷等缺陷•[ ] 板材厚度符合要求•[ ] 型材截面形状和尺寸符合要求2. 切割和焊接检查•[ ] 切割后的板材表面光滑,无毛刺、裂口或其他明显缺陷•[ ] 焊缝位于梁的正面,焊缝均匀、结实,无气孔、裂纹和未熔透等缺陷•[ ] 焊接后,构件的尺寸和角度一致,无明显偏差3. 表面处理检查•[ ] 构件表面涂层平整、光滑,无明显污渍或颜色不均等缺陷•[ ] 钢构件表面防锈处理符合标准要求•[ ] 表面涂层切割口处无龟裂、掉漆和脱落等现象4. 力学性能检查•[ ] 构件的重量和尺寸符合标准要求•[ ] 构件的强度和刚度等力学性能符合标准要求•[ ] 构件的振动和变形测试符合标准要求总结以上是钢拱支撑(格构梁)构件加工检查表,建议加工人员在加工过程中按照本检查表进行操作,遵守相关标准要求,确保加工出的钢拱支撑(格构梁)质量和安全性。

如果在检查过程中发现有任何问题或缺陷,请及时联系制造商进行处理。

18 钢拱支撑(格构梁)构件加工检查记录表

顶构件

边构件

比样误差(mm)

园弧度

端部

中点

端部

端部

中点

端部

长度

联接钢板斜面

联接钢板加工及端部焊接情况:

五段拼装成钢拱支撑拱顶对齐,两拱腰及拱脚误差

后的总体比样误差:

点位

3

1

2Hale Waihona Puke 4误差综合质量评价:

检查

结果

检测人

质检负责人

监理

意见

签名:年月日

四川省成自泸赤高速公路成都至眉山(仁寿)段工程项目

钢拱支撑(格构梁)构件加工检查记录表

承包单位:合同号:

监理单位:编号:

隧道记录表18

合同段

工程名称

桩号或部位

检查日期

检查构件名称、规格:

适用围岩初期支护类别:

检查构件编号及数量:

所放大样几何尺寸检查:R R顶角左角

右角

弯制设备及工艺:(格构梁焊接情况)

19 隧道钢拱支撑(格构梁)安设检查表

合同段 桩号或部位

_____________xx 高速公路工程项目

隧道钢拱支撑(格构梁)安设检查记录表

合同号: 编 号:

工程名称

围岩类别:

监理抽检

隧道记录表 19

检查日期

设置情况:

钢支撑拱顶

里程 设计标高 实测标高 高差

(m)

(m) (mm)

设置间距: 水平最大宽度处

设计宽度 实测宽度 误差

(m)

(m) (mm)

纵向连杆间距:

连接板

连接

纵向连杆 与锚杆焊 与围岩贴 根×间距 接点数 切情况

状况

日期 月日

本段合计:钢支撑(格构梁) 本段设置综合评价:

榀

平均排距 m

m

现场监理: 专业监理:

Hale Waihona Puke

钢结构加工检查表格0328汇总

焊接材料的烘焙记录GJ1.5.1

钢构件合格证汇总表

钢构件焊接分项工程检验批质量验收记录

钢结构焊钉焊接分项工程检验批质量验收记录

钢结构(普通紧固件连接)分项工程检验批质量验收记录

钢结构(零件及部件加工)分项工程检验批质量验收记录

钢结构(构件组装)分项工程检验批质量验收记录

钢构件组装分项工程检验批中有关允许偏差检查记录

钢结构预拼装分项工程检验批质量验收记录

钢结构(防腐涂料涂装)分项工程检验批质量验收记录。

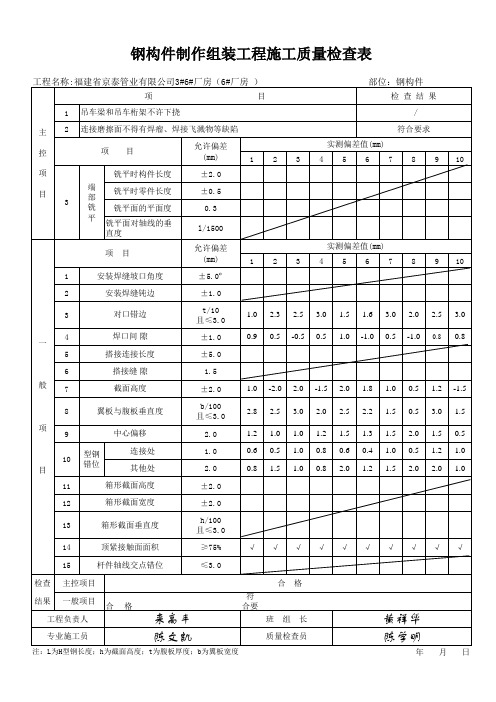

钢构件制作组装工程施工质量检查表

4 一

5

焊口间 隙 搭接连接长度

±1.0 ±5.0

0.9 0.5 -0.5 0.5 1.0 -1.0 0.5 -1.0 0.8 0.8

6 般7

搭接缝 隙 截面高度

1.5 ±2.0

1.0 -2.0 2.0 -1.5 2.0 1.8 1.0 0.5 1.2 -1.5

8 项

9

翼板与腹板垂直度 中心偏移

b/100 且≤3.0

年月日

12

箱形截面宽度

±2.0

13

箱形截面垂直度

h/100 且≤3.0

14

顶紧接触面面积

≥75%

Hale Waihona Puke √√√√√√√√√√15

杆件轴线交点错位

≤3.0

检查 主控项目

结果 一般项目 合 格 工程负责人

来高丰

合格

符 合要

班组长

专业施工员

陈文凯

质量检查员

注:L为H型钢长度;h为截面高度;t为腹板厚度;b为翼板宽度

黄祥华 陈学明

钢构件制作组装工程施工质量检查表

工程名称:福建省京泰管业有限公司3#6#厂房(6#厂房 )

项

目

部位:钢构件

检查结果

1 吊车梁和吊车桁架不许下挠

/

主 2 连接磨擦面不得有焊瘤、焊接飞溅物等缺陷

符合要求

控

项目

允许偏差 (mm)

实测偏差值(mm) 1 2 3 4 5 6 7 8 9 10

项

铣平时构件长度

目

2.0

2.8 2.5 3.0 2.0 2.5 2.2 1.5 0.5 3.0 1.5 1.2 1.0 1.0 1.2 1.5 1.3 1.5 2.0 1.5 0.5

(版)钢结构加工检查表格0328汇总

焊接材料的烘焙记录烘焙温度烘焙时间保存温度存放时间回烘温度回焙时间材料种类〔mm〕〔℃〕〔h〕〔℃〕回焙次数日期〔℃〕〔mm〕班组长或专业工长:质检员或工程技术负责人:驻厂监造:签字年月日签字年月日签字年月日钢构件合格证汇总表工程名称:序号进场数生产厂家主要使用部位产品名称规格合格证编号量及说明工程经理:质检员:驻厂监造:注:各类构件合格证附后。

钢构件焊接分项工程检验批质量验收记录工程名称检验批部位施工执行标准名称及编号加工方工程经理专业工长序号GB50205-2001的规定加工方检查评定记录驻厂监造验收绪论焊接材料进场验收焊接材料的复检主3焊接材料与母材的匹配控4焊工上岗证书项5焊接工艺评定目6一、二级焊缝内部缺陷的检验7组合焊缝的焊接尺寸8焊缝的外表缺陷1焊接材料进场验收焊前预热和焊后热处理项工程外观质量允许偏差〔mm〕次缺陷1类型未焊满〔指一2缺乏二级三级≤0.2+0.02t,且≤0.2+0.04t,≤且≤般项目设计要求根部3收缩34咬边弧坑5裂纹电弧6擦伤接头7不良每焊缝内缺陷总长≤≤0.2+0.02t,且≤0.2+0.04t,≤且≤长度不限≤0.05t,且≤连续≤0.1t,且≤长度≤,且焊缝,长度不两侧咬边总长≤10%限焊缝全长允许存在个别长度——≤的弧坑裂纹允许存在个别电弧——擦伤缺口深度≤缺口深度,且,且≤0.5≤每焊缝不应超过1处8外表夹渣——深≤0.2t,长≤0.5t,且≤9每焊缝长度内允许直3外表气孔——径≤0.4t,且≤的气孔个,孔距≥6倍孔径注:表内t为连接处较薄的板厚。

一序项图例允许偏差〔mm〕号目对接一、二级三级般焊缝余B<B<4高B≥B≥项c对接目3焊d<0.15t,且d<0.15t,且错≤≤边d焊成凹形的角焊缝,焊缝金属与母材间应平缓过渡:加工成凹形的角焊缝,不得在其外表留下切痕。

焊缝感观应到达:外形均匀、成型较好,焊道与焊道、焊道与根本金属间过渡较平滑,焊渣和飞溅物根本去除干净。