基于PLC的辊压机控制系统设计2

双锥辊辗压机PLC控制技术及其程序设计

身 轴 线 自转 ,即 为 轧 辊 在 工 件 上 面 滚 动 轴 向 轧 制 工

件 。 滑 块 的 继 续 运 动 形 成 锥 辊 x r ̄ 的 连 续 轴 向 轧  ̄-

加工 。

2 双 锥辊轴 向轧 机原理

双 锥 辊 轴 向 轧 机 原 理 如 图 1所 示 。 该 机 床 有 两 个 锥 辊 分 别 装 在 机 器 主 轴 轴 线 两 侧 。 两 锥 形 轧 辊 回 3 双 锥 辊 轴 向 轧 机 液 压 系 统

A b t a tT o g x e i e t n e pr s a c ft e r c ran l w fas c s ie i fu n efo s r c : hr u h e p rm n sa d d e e e r h o o y, e t i a o uc e sv n l e c r m h pe r n h p o c n a ta e t u tngqu lt ilwo k e e q a iy h s b e ic v r d a pp i d t rfo ts a e t o tc r a.o c ti aiy tl r pic u lt a e n d s o e e nd a le o

ZHAO he g a g,YU i ua。LI Ja wu Z nun Hah U i n

( qh e n c ieT o o pC . t, qh e 6 0 5, i n j n hn ) Qiia r dMa hn o l u o L d Qiia r1 1 0 Hel gi gC ia 2 Gr o a

维普资讯

文 章 编 号 : 6 2 0 2 (0 6) — 0 7 0 1 7 — 1 1 2 0 O1 0 3 — 3

辊压机的自动控制原理

辊压机的自动控制原理

辊压机的自动控制原理主要包括以下几个方面:

1. 传感器:通过安装在辊压机的各个部位的传感器,如压力传感器、温度传感器等,实时监测和测量辊压机的工作状态和参数。

2. 控制器:基于传感器的反馈信号,控制器负责处理这些信号,并根据预设的控制策略和算法,产生输出信号,并控制辊压机的工作状态。

常见的控制器包括PLC(可编程逻辑控制器)和单片机等。

3. 执行器:根据控制器的指令,执行器接收并转化输出信号,控制辊压机的动作,比如控制辊压机的行进速度、压力大小等。

4. 控制策略和算法:根据辊压机的工作条件和要求,制定适当的控制策略和算法。

例如,在辊压机的压力控制中,可以使用PID控制算法,通过调节控制器的输出信号,实现压力的精确控制。

5. 人机界面:为了方便操作和监控辊压机的工作状态,通常还会设置人机界面,如触摸屏或操作面板等,使操作人员可以通过界面设置参数、监控状态,并进行故障诊断和处理。

通过以上的自动控制原理,辊压机可以实现自动化的工作过程,并能根据实际需

要精确控制压力、速度等参数,提高生产效率和产品质量。

轧辊加工机床控制系统及其故障处理实例

轧辊加工机床控制系统及其故障处理实例轧辊加工机床是一种用来加工金属板材的机器设备,它的主要作用是通过将金属板材经过一系列的辊子来进行弯曲、压制、切割等加工操作。

为了保证加工的精确度和效率,轧辊加工机床通常需要配备一个先进的控制系统来控制加工过程。

由于种种原因,控制系统可能发生故障,导致加工的停止或者出现错误。

轧辊加工机床的控制系统通常包括计算机、PLC、伺服电机、传感器等组成。

计算机通过编程来控制加工过程的各个参数,PLC控制各个执行机构的运动,伺服电机提供动力,传感器用来检测加工状态。

这些组成部分通过总线系统进行通信,实现整个加工过程的自动化控制。

故障描述:轧辊加工机床在加工过程中突然停止运转,显示屏上出现错误代码。

故障分析:根据错误代码分析,故障可能是由于PLC控制系统的故障导致的。

PLC是负责控制各个执行机构的运动的关键部件,一旦发生故障就会导致整个加工过程停止。

故障处理步骤:1. 检查PLC的电源和连接线是否正常,确保PLC能够正常供电。

2. 检查PLC的输入输出模块是否正常,查看是否有松动或断裂的连接线。

3. 检查PLC的程序是否正常,确保程序没有错误或者短路等问题。

4. 如果以上步骤都没有解决问题,可以调用厂家的技术人员进行远程或现场排查。

5. 如果还无法解决问题,可以考虑更换PLC或者其他相关的硬件设备。

通过以上步骤,基本上可以解决大多数轧辊加工机床控制系统的故障。

不同机床的控制系统可能存在差异,对于一些特殊的故障,可能需要专业的技术人员进行更加详细的排查和处理。

在购买轧辊加工机床时,建议选择有实力的制造商,以便在出现故障时能够获得及时有效的技术支持。

基于PLC的轧辊焊接控制系统设计

第 2 第 2 4卷 期 21 0 0年 6月

黑

龙

江

工

程

学

院

学

报( 自然科 学版 )

Vo . 4 N . 12 o 2

Jr 2 1 uL, 0 0

J un l f i n j n si t f c n lg o r a o l gi g I t ueo h oo y He o a n t Te

The d s g f r l b a l i g c n r ls s e b s d o e i n o o l e d we d n o t o y t m a e n PLC

XU — i ZHENG o hu LIPi Lu me , Gu - a, ng

( p.o lcr ncE gn eig He o gin si t f c n lg ,Habn 1 0 5 。 hn ) De t f e t i n ie r , i n j g I t ueo h oo y E o n l a n t Te r i 5 0 0 C ia

A src: er lwed rfr p c l u p s r i l q ime t ntesel atr , n s jr u c btatTh ol le s e i ro ei ci c up n h te fcoy a di o n — o a ap s ta e i t ma f

基于PLC的辊压机控制系统

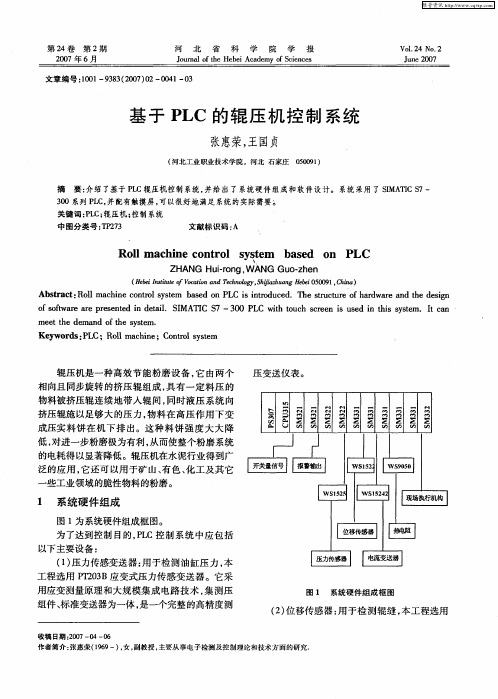

辊压机是一种高效节能粉磨设备 ,它 由两个 相 向且 同步旋 转 的挤 压 辊组 成 ,具 有 一 定 料 压 的 物料 被 挤压 辊 连续 地 带 入 辊 间 ,同 时 液压 系统 向 挤压辊施 以足够大 的压力 ,物料在高压作用下变 成压实料饼在 机下排 出。这种料 饼强度 大大降 低 ,对进一步粉磨极为有利 ,从而使整个粉磨系统 的 电耗得 以显著 降低 。辊压机 在水 泥行 业 得到 广 泛 的应 用 ,它 还 可 以用 于 矿 山 、有 色 、化 工 及 其 它 一 些工 业 领域 的脆 性物 料 的粉 磨 。

定冀疆逮器油泵 审机

.

.

rI -j窒兰 i 姓电机

电机轴承温度、主电机定子温度和减速机油温 ,热

动jl硪埴器 油曩电机

电 阻是 中低温 区最 常用 的一 种温 度检 测器 。它 的 主要 特点 是测 量精 度高 ,性 能稳定 。

兰

电机

(5)可编程 序控制器 (PLC):鉴于系统 的规 模选 用 SIMATIC S7—300系 列 PLC,并 配 有触 摸 屏 ,用于实时显示工况和参数 。CPU为 s7—315

基 于 PLC 的 辊 压 机 控 制 系统

张惠荣,王国贞

(河北 工业 职业技 术学院 ,河北 石家庄 050091)

摘 要 :介绍 了基于 PLC辊压机控制 系统 ,并 给 出 了系统硬 件组 成和 软件 设计。 系统采用 了 SIMATIC s7—

300系列 PLC,并配有触摸 屏 ,可以很好地 满足系统 的实 际需要

G。匡

l

— 2DP,通过集成在 CPU上 的 PROFIBUS—DP接 口 。可连接 到 PROFIBUS—DP网络 上 。主控 室 带

基于PLC的轧辊焊接控制系统设计

基于PLC的轧辊焊接控制系统设计徐鹿眉;郑国华;李萍【摘要】轧辊焊接设备是钢厂生产中的关键设备,其主要功能是进行焊件组合变位、焊枪溜板行走、丝极摆动、焊丝运送和焊接电源控制等.采用基于PLC的现场总线控制系统(FCS),实现埋弧焊接工艺要求的各种功能,提高焊接质量,实现焊接自动化.【期刊名称】《黑龙江工程学院学报(自然科学版)》【年(卷),期】2010(024)002【总页数】4页(P55-57,78)【关键词】轧辊;埋弧焊接;可编程控制器;现场总线控制系统;组合变位【作者】徐鹿眉;郑国华;李萍【作者单位】黑龙江工程学院,电子工程系,黑龙江哈尔滨150050;黑龙江工程学院,电子工程系,黑龙江哈尔滨150050;黑龙江工程学院,电子工程系,黑龙江哈尔滨150050【正文语种】中文【中图分类】TP291 概述轧辊焊接设备应用埋弧焊施焊有3个基本环节:在焊件待焊接缝处均匀堆敷足够颗粒状焊剂;导电嘴和焊件分别接通焊接电源两极以产生焊接电弧;自动送进焊丝并移动弧和焊件实施焊接。

轧辊埋弧焊自动控制技术包括两个方面:一是对自动焊过程的顺序控制,实现3个基本环节控制;二是对弧焊设备和焊接过程的自动控制,包括弧焊机输出特性的控制,焊接过程自动跟踪及焊接过程的自适应控制等。

其主要功能是进行焊件组合变位、焊枪溜板行走、丝极摆动、焊丝运送和焊接电源控制等。

2 系统硬件设计轧辊焊接设备应用现场总线技术组成现场总线控制系统,实现焊接设备的自动化控制。

基于PLC的轧辊焊控制系统如图1所示。

本系统为多主多从、单生产厂商设备的DP混合系统。

FCS包括2个主站和2个从站。

主站主要进行监视和协调控制从站,从站主要进行焊接运动控制。

从站为外围设备,没有总线控制权,仅当接受到的信息给予确认或当主站发出请求时向它发送信息。

应用西门子S7-300和S7-200系列的PLC,组成FCS中的基本现场控制单元。

CPU315-2DP、CPU224XP 和 TP170A三者之间的通信协议为PROFIBUS现场总线协议。

基于PLC的单层辊道窑自动入坯控制系统的改进

基于PLC的单层辊道窑自动入坯控制系统的改进1 引言可编程控制器(简称PLC)以其强大的功能、很高的可靠性、抗干扰性、编程简单、使用方便、体积小巧等优点,在工业陶瓷生产过程控制中得到了普遍使用。

但是当陶瓷生产工艺发生变化或有特殊要求以及生产过程出现新问题时,PLC控制系统或编程方案就应作相应的改变和优化。

本文就一条年产100万m2釉面砖生产线关键设备之一的PLC自动入坯控制系统的改造,作以探讨。

2 入坯工艺流程简介如图1所示,图1中:M1、M2为皮带电机,M4、M5为辊台为电机,G1-G6为光电检测管,YV1为电磁阀,BX1为操作盒。

当施釉线或素坯线的坯体经M1电机的传送带送至光电检测管G1位置时,G1动作,M2电机转动,由其传送带将坯体向窑前的辊台上传送,若G1处无坯体时,M2则停止;当坯体送至G2时,M1停止,送至G3时M2停止,同时电磁阀YV1得电,M2的皮带支撑架下落,坯体由窑前的辊台变速电机M4、M5驱动,由辊子传动送向窑内;至G4时,YV1失电,皮带被升起,M1电机启动,重复上述过程。

3 存在的问题与改进原控制系统的梯形图如图2所示。

采用了OMRON SP10小型机,从试运行几个月的情况来看,该机可靠性高,基本能满足使用要求。

但从生产工艺、控制方式以及实际使用过程来看,其控制系统还存在下述缺陷。

3.1 生产工艺方面该单层辊道窑既可作为产品的釉烧,又可作为素烧。

当作为素烧时,传送带上的坯体是素坯,机械强度低于釉坯,工艺要求无碰伤等;当作为釉烧时,工艺上还要求严禁坯体层叠等。

因此在传送过程中,应运行平稳,衔接处过渡自然,皮带升降缓慢。

这些要求可以从调整传送带和对电机的控制方式(如采用变频调速)、以及对电磁阀的改造来解决。

但是由电机M4、M5控制的辊台辊子,由于长期工作在较高的温度环境下,不可避免地会产生弯曲变形等,使入窑坯体排列紊乱,甚至层叠粘连而产生废品。

通常这一现象由人工来监控,费时费力,笔者在图1中增加了两个光电检测管G5、G6,与报警电路及PLC相连,成功地实现了自动监控,如图2所示。

水泥辊压机电气控制系统的改进设计

总第202期2020年第2期机械管理幵发MECHANICAL MANAGEMENT AND DEVELOPMENTTotal 202No.2, 2020自动化技术与设计D01:10.16525/l4-1134/th.2020.02.079水泥辊压机电气控制系统的改进设计魏胜男(同煤集团建材有限责任公司,山西大同037000)摘要:针对在实际生产中因辊压机耗能多、故障率高以及自动化程度低而严重威胁水泥产量和质量的问题,在分析辊压机系统组成及电气控制系统控制需求的基础上,完成了电气控制系统硬件设计中P L C及监测元器件的选型,以及软件设计中对主电机启停、液压系统卸荷、进料阀及出料阀等控制的程序流程图,为提升水泥生产的质量及产量奠定了扎实的基础。

关键词:水泥辊压机电气控制自动化可靠性中图分类号:TQ172.6 文献标识码:A引言如今,随着房地产行业的发展,对水泥的用量和 质量要求越来越高。

为了满足工业生产的需求需从 水泥生产设备、工艺等方面不断提升水泥的产量和 质量。

据统计表明,工业生产水泥需消耗大量的热能 和电能,二者的比例为4 : 1。

此外,水泥的生产还需 大量的粉磨物料作支撑。

实践表明,每生产一吨水泥 消耗各种粉磨物料约3.5 t左右[1]。

目前,我国水泥厂 所采用的粉磨工艺水平低、效率低、耗能高,粉磨物 料所消耗的电能占据水泥厂电能总消耗量的65%左右。

因此,可通过改进辊压机粉磨料的工艺及辊压 机的电气系统达到节能减排的目的。

本文将根据实 际生产需求设计相应的电气系统,并对其控制系统 进行改进。

1辊压机的概述所谓粉磨指的是在外力的作用下将物料的粒度 减小至小于5 mm以下的水平。

对于生产水泥而言,需根据水泥生料、成品等不同等级将对应物料粉磨 成不同粒度的产品。

根据不同粉磨方法可分为湿磨、干磨以及烘干兼粉磨;根据产品的成熟度而言,可将 其分为预粉磨和终粉磨[a。

目前,应用关于粉磨工艺环节的设备有管磨机、辊式磨、辊压机以及选粉机等,其中以辊压机的应用 最为广泛。

中信重工RP170-120辊压机电气控制系统设计

5.干油泵过载 原因:干油泵主回路热继跳闸 处理:检查干油泵主回路热继及线路 6.干油桶油位低 原因:甘油桶上油位低检测开关被触发 处理:查看现场油箱油位是否是低,若不是, 检查检测元件安装以及其线路。若现场油位低 , 则手动往甘油桶内加油,看加油后信号情况, 若加油后仍报置情况而定

3.2 主传动电机过载保护控制 辊压机共有两台主电机,分别作为其固定辊和活动 辊的主传动设备。由于液压系统压力的限制以及电机本 身的特点,要求主电机负载不能超过其额定负载的110 %。为此,主电机运行时,电机定子电流经过变送器进 入本控制系统PLC模拟量输入模块中,通过程序控制实 现过载保护控制。

3.5 主减速机润滑站的控制

动辊和定辊各有一个主减速机润滑站。该部分 主要控制油站油泵电机,减速机润滑站有两种 工作模式,即及手动和自动。在手动模式下可 以单独起动各个减速机油站电机,以方便油路 的检修。在自动模式下,辊压机电机启动后, 减速机油站自动运行,辊压机停机后,减速机 油站电机一直运行直至到减速机轴承温度降到 设定值后自动停止运行。这部分同时测量减速 机轴承温度、减速机油温、减速机震动、油流 以及压差等信号。并根据信号的情况做出相应 的处理。例如轴承温高报警、故障和震动、油 流报警、故障以及压差报警等。

3.6 气动闸板的控制

气动闸板的控制是采用两个电磁阀。一个电磁 阀控制开闸板,一个电磁阀控制关闸板。气动 闸板可以现场开启,也可以中控开启。

3.7 料流电机的控制

该部分控制主要控制电机正反转,通过电机的运转调 整物料挡板的位置,以达到辊压机生产工艺的要求。

3.8 信号采集及处理系统

辊压机系统中设有辊缝检测,液压压力检测、动/定辊 电机电流检测、动/定辊轴承温度检测、动/定辊电机轴 承定子温度检测、减速机轴承油温检测、油流检测等。 它们通过处理进入到PLC中进行运算和处理,达到合理 的控制要求。 注:各信号检测元件及检测位置见电控图

基于DCS系统的辊压机自动控制方案

基于DCS系统的辊压机自动控制方案基于DCS系统的辊压机自动控制方案【中国水泥网】作者:曹国才单位:辽源金刚水泥(集团)有限公司【2009-07-10】摘要:我公司第一条生产线水泥磨系统的辊压机是德国HB 公司的设备,至今已运行5年之余,PLC(S5—115u)控制器的性能和可靠性已经存在隐患,每次掉电后都需要重新下装PLC控制程序,非常麻烦和不方便;更关键的是该系列PLC产品各种模块、插件早已停止生产,市场上已没有相应备件可换,一旦发生故障,势必影响水泥磨的正常生产,为了预防此类事故的发生,对辊压机系统的自动控制部分进行改造,由DCS控制系统代替现场的西门子PLC(S5—115u)系统,实现辊压机系统设备的自动调节控制。

我公司第一条生产线水泥磨系统的辊压机是九十年代初引进德国HB 公司的设备,自投入运行以来,辊压机系统的设备及调节控制一直由设备厂家配套的西门子PLC(S5—115u)来完成,至今已运行5年之余,PLC(S5—115u)控制器的性能和可靠性已经存在隐患,每次掉电后都需要重新下装PLC控制程序,非常麻烦和不方便;更关键的是该系列PLC产品各种模块、插件早已停止生产,市场上已没有相应备件可换,一旦发生故障,势必影响我公司水泥磨的正常生产,为了予防此类事故的发生,公司决定对辊压机系统的自动控制部分进行改造,由DCS控制系统来代替现场的西门子PLC(S5—115u)系统,实现辊压机系统设备的自动调节控制。

一、具体方案1、选择DCS控制系统:该辊压机属于我公司一线水泥磨的设备,因此本方案确定由一线DCS系统来完成辊压机的控制,我公司一线的DCS系统是施耐德公司MODICON 系列产品,PLC是MODICON 的984控制器,I/O模块是MODICON 800系列模块;下位编程软件采用的是MODSOFT梯形图逻辑,上位组态软件是Intellution公司FIX7.0,但考虑到现在一线PLC控制程序网络数已经很多,因此在编程之前我们删除了部分作废的设备控制程序网络。

辊压机电气控制系统维护操作指导

辊压机电气控制系统维护操作指导辊压机电气控制系统常见故障处理说明书辊压机电气控制系统主要由一次检测执行元件、PLC模块、上位人机界面计算机组成,控制与联锁关系较多,用户首先应在熟读辊压机《电气控制系统原理图》的基础上,并充分了解辊压机的工作过程,开始着手对辊压机电气部分的维修。

一、基本术语及电量定义1.DI/DO模块是指输入或输出开关量信号,其电压不超过DC+24V/AC15V各点的状态在模块上有相应的指示灯表示,如指示灯亮表示输入或输出状态为1。

2.模拟量模块是指输入信号为DC 4 ~20MA的模拟信号,其电压不超过DC+24V/AC15V,低于4MA或大于20MA的信号均造成不正确显示,甚至产生报警输出。

3.上位人机界面上位机通过以太网与PLC通讯,为用户了解辊压机的运行情况及设置参数提供了良好的人机界面。

PLC的运行与上位机的运行是相对独立的,即在加强设备巡检的条件下,可以暂时脱离上位机运行。

4.辊缝辊缝分左侧辊缝(驱动侧)和右侧辊缝(非驱动侧)。

辊缝是通过位移传感器来检测的,位移传感器的量程为0~60mm,对应输出4~20MA的电流信号。

初始位移值调整时活动辊轴承座应采用液压缸顶至中心机架,位移显示值应通过改变位移传感器安装座位置完成,不得通过调整电气零点偏移方式来改变显示值。

初始间隙大小根据出厂测定数据设定。

5.辊缝差辊缝差是指左右侧辊缝值相减的绝对值。

其值计算由软件完成,辊缝差直接反映了两侧辊缝的偏差程度,为纠偏动作提供了重要参数。

6.压力压力分左侧压力(驱动侧)和右侧压力(非驱动侧)。

压力是通过压力传感器来检测的,压力传感器的量程为0~35Mpa,对应输出4~20MA的电流信号。

压力传感器的零点及量程出厂时已调整好,请不要尝试对它的修改。

6.热电阻及温度变送器热电阻均采用标准的Pt100热电阻,其阻值变化反映了温度的变化(热阻值分度表见附件)。

温度变送器通过测量热电阻的阻值输出4~20MA的信号,其量程为0~150℃。

辊压机液压系统PID控制改进

曾 亮, 绰 孟

摘 要: 该文首先分析传统球磨与辊压机的区别, 辊压机的工作原理。介绍 了旧式辊压机压力不稳 , 调

节频繁等缺点及其结构特点。在此基础上介绍辊压机控制系统组成, 重点讨论基于可编程序控制器的基础 上, 辊压机液压调节自 动控制系统的改进, 取得良 好的效果。 关键词: 辊压机; 液压系 统; 可编程序控制器; 比例微分积分控制 PD I 中图分类号: H 3 文献标识码: 文章编号: 0- 5 (080- 8- T 17 B 1 0 8820 ) 0 1 3 0 4 40 0

护[。 3 ]

34 压力修正模式的改进 . 辊轮两边压力和辊缝的稳定是辊压机控制的核 心。改进后控制系统采用 PD压力设定值追踪模式, I 即调节器能随输入信号的不断变化而按一定规则输 出, 不间断地修正输出值的大小, 如图 3 所示。当压 力、 电流、 间隙超出上下限范围时, 根据不同的偏差程 度, 采取不同的压力修正模式, 调节加减压的速度。如 当压力低于设定压力 25 a 单边连续加压, . M 时, P 直 到压力到达设定值。当压力低于设定压力 15 a .M P

启产 1 动令启条 件

启动卸压阀

停命 停条 车令 车件

启动小液压泵推升,再山大 液压1卜退,启动主电机 ,1 11

共 料、、// 是

熏尹星

停辊压机

停辊压系统

启动主液压泵,加压阀打开

否到达设定压

} u 嘎诬f

氏 于下限压力宁

否 尸洲才

电机电流(11) 1, 、 2 左右辊缝 ( LC )动辊左右压力 C , 、 R

20 年第4期 08

液 压 与 气动

辊压机液压 系统 P D控制改进 I

基于PLC的压入机控制系统设计毕业设计

江苏财经职业技术学院综合毕业设计标题:基于PLC的压入机控制系统设计系别:机械电子与信息工程学院专业: 11111111111学号: 1222222222姓名: 1111111111指导教师: 111111111112015 年5月28日摘要伴随着科技的不断创新和社会生产能效的不断进步,社会对于产品的要求也越来越发杂。

产品的复杂性对生产上的技术精准度也更加严格。

多样性的产品使产品的加工环境也极为复杂。

复杂的现场操作环境,有些人是无法适应的。

所以在现代化的生产实践中。

用机械去取代人力,自动化的生产方式更加适应当前的生产方式。

压入机是通过现代控制理论以及工业生产自动化的实践相结合生产的自动设备。

压入机可以代替人力去完成机械的压入动作,从而避免人在恶劣的生产环境下去进行生产操作。

本篇论文主要研究的是通过PLC来控制压入机的一个程序设计系统。

压入机的系统构成是由供应电源、感应装置、可编程控制器、驱动装置和传动装置构成。

系统的主要工作原理是供应电源供电,外部的感应装置感应外部信号将信号传送到PLC中,PLC再综合收到的外部信号进行判断进行置位和复位动作,对驱动装置进行信号输出驱动,再通过传动装置带动压入机的运转,继而完成整个压入的完整动作。

关键词:PLC;压入;控制目录摘要 0目录 (1)引言 (2)1 可编程控制器(PLC)的概述 (2)1.1 可编程控制器 (2)1.2 PLC的组成和工作原理 (3)1.2.2 PLC工作原理 (5)1.3 PLC的发展趋势和现状 (6)1.3.1 PLC的发展趋势 (6)1.3.2 PLC的发展状况 (7)1.4 PLC的分类 (7)1.4.1 功能分类 (7)1.4.2 结构分类 (8)1.4.3 I/O分类 (8)1.5 PLC选型 (8)1.5.1 选型依据 (8)2 压入机的简述 (9)2.1 压入机的主要运用方面 (10)2.2 压入机的结构原理 (10)2.3 压入机应用的意义 (11)3 基于PLC的压入机控制系统设计 (11)3.1 基于PLC压入系统的概述 (11)3.2 基于PLC压入系统的控制要求 (11)3.2.1 仿真GX-Works2 (15)3.2.2 GX-works2模拟运行 (16)结束语 (22)致谢 (23)参考文献 (24)附录 (25)基于PLC的压入机控制系统设计引言可编程序控制器( PLC)是在逻辑电路开关的基础上,综合运用计算机技术、自动控制技术和通讯技术而发展起来,用来取代传统继电器的一种新型的工业控制装置。

基于PLC的中纤板连续辊压线中飞剪控制系统的设计与实现

基于 P C的 中纤板 连续辊压线 中 L 飞 剪控 制 系统 的 设计 与 实 现

杨成菊 ’ 章弟 2 。许

(. 1 闽北职业技术学 院 信息与工程系 , 福建 南 平 3 3 0 ; . 5 00 2 江苏宝南木业有 限公司 , 江苏 宝应 2 5 1 ) 2 8 7

摘 要 : 过 对 现 今 国 内 外 中 纤板 生 产 线 的 调 查 和 分 析 , 通 结合 上 海 捷 成 木 工 机 械 有 限公 司研 制 的 十 多条 中 纤板 连 续

合理 设计 .因为 中纤 板连续 辊压线 上 原来 的静止 锯 边 工段 的不 足 , 本文用 基 于可 编程 控 制 器 P C的飞 剪 控 制 L 系统 的 连 续 动 态 锯 切 方 式来 替代 原 有 的静 止锯 切 方式.飞剪控 制 系统采 用 先 进 的 P C控 制 技 术 对设 备进 行 L

控制 , 大大提高了锯切工序的连续性

和锯 切 的准确 性 。 可带 来 可观 的经 并

济效 益.

图 1 中纤 板 连 续 辊 压 线 工艺 流 程 图

收 稿 日 期 :0 0 0 — 0 2 1- 9 1

作 者简介 : 杨成菊( 7 - , , 1 1) 福建攻和人 , 9 女 闽北职业技术学院信息与工程系讲师 , , 硕士 主要从事电子与信息方面的研究.

本改 造项 目是用基于可编 程控制 器 P C的飞剪控制 系统 的连 续在线 锯切方式来替代原有 的静 止锯切方 L

式, 并且取消 了地坑 的设置. 根据控制要求 , 设计了该 系统 的主要设备组成与结构原理示意图 , 如图 2所示.

图 2

飞 剪 控 制 系 统 设 备 组 成 与 结 构 原 理 示 意 图

辊压机的自动控制原理

辊压机的自动控制原理辊压机对油缸的液压以及辊缝的控制要求较严格,液压与辊缝的控制是由液压调节系统完成的,它是由一个液压油泵、两个增压阀、四个泄压阀组成。

辊子间隙、辊间压力、温度、油压等信号由传感器监测,送入PLC中,然后通过程序对上述参数自动控制,使辊压机在正常的压力和辊缝偏差中工作。

1控制系统组成控制系统采用美国Allen-Bradley公司生产的PLC-5/60型PLC。

现场的压力、温度、辊子间隙、电流等模拟信号通过各种变送器送入PLC柜的模拟量输入模块1771-IFE(12bit)中,而电机的备妥、现场起动按钮等数字量信号送入数字量输入模块1771-IMD(220V AC,16bit)中,通过CPU的逻辑运算,由数字量输出模块1771-OMD(220V AC,16bit)去控制各电机的起动或停止。

电机的运行信号送入数字量输入模块1771-IMD(220V AC,16bit)中。

网关主要实现PLC与上位机MicroV AX3100/90之间通讯,它通过双绞线组成的DH/DH+网(Da ta Highway Plus)与现场PLC相连接,通过同轴电缆组成的以太网(Et hernet)与上位机相连接。

上位机MicroV AX3100/90上,可以显示实时数据、实现实时控制。

2软件功能与设计2.1PLC软件系统PLC程序采用美国ICOM公司PLC-5专用梯形图语言编程,可实现如下功能:1)辊压机主电机的单机联锁。

当轴承温度超过70℃或减速机的油温超过90℃或两辊左右间隙偏差大于6mm时,主电机跳停。

2)主电机、润滑油泵、液压油泵、电磁阀的起动、停止的联锁控制。

3)喂料仓的料位控制。

根据喂料仓的料位自动调节喂料量,并根据其料位控制仓下气动阀的开关,使物料进入辊压机保证一定的料流,达到良好的粉磨效果。

4)液压调节自动控制。

5)与上位机的通讯程序。

在上位机与PLC之间设置相互认可的参数,这些参数有波特率、停止位和奇偶校验位,PLC通讯参数通过寄存器的位组合来选择。

基于PLC的轧辊磨床电气自动控制系统

收稿 日期 : 2 0 1 3 —1 1 —2 7

作者 简介:李光举 ( 1 9 6 3 一) ,河北邢台人,邢 台职业技术学院,副教授.

邢台职业技术学院学报

2 0 1 4 年 第 1 期

西门子 : 1  ̄I 4 4 0通用型变频器 ,分别为磨床砂轮主轴、工件主轴的拖动 电动机供电。P L C 与变频器之间 通讯采用了西门子公司的 U S S 通讯方式 。拖板移动采用西班牙法格公司的动态响应快、特性好、在低速 时能保证 电机转矩输出的交流伺服 电机拖动。 主P L C( C P I J 2 2 4 x P ) 上集成了一个模拟量输出口, 输 出的 0 . 1 0 V 模拟信号作为拖板移动电机 的速度给定信号以控制伺服电机的转速 。辅助 P L C( c J 2 2 4 )接一 台西门子公司的文本显示器 T D - 2 0 0 ,放置在机床 的操作面板上,用来进行 自 动往返功能的数据设定,并 显示机床的运行与故障信息。 利用 ¥ 7 - 2 0 0的高速计数功能,由辅助 P L C采集由一台欧姆龙公司的 6 0 0 线 光 电编码器送 出的拖板移动行程数据,与设定的位置给定信号相 比较 。当拖板移动位置数据和设定值相 等时,利用中断程序实现停车、延时、进刀、换向等 自动往返功能的动作控制 。 改造完成后的轧辊磨床有 3 个主运动 : 第一 , 砂轮主轴的旋转运动, 调速比 1 : 2 , 砂轮最高转速 9 0 0 r p m;

l l 1 l l 1 l l 2

削工 艺和机 械 部分 的性 能 ,重新 设计 了 S AXW 1 4 0 0轧辊 磨床 电气 控制 系统 ,经运 行证 明可 以满足 性能 要

求。

一

、

控 制 系统 的组 成

基于PLC的胶辊缠绕包覆生产线自动控制系统研究与开发解读

山东理工大学硕士学位论文基于PLC的胶辊缠绕包覆生产线自动控制系统研究与开发姓名:张业明申请学位级别:硕士专业:计算机应用技术指导教师:魏修亭20070410山东理工大学硕士学位论文摘要摘要本文在总结国内外胶辊制造现状和水平的基础上,结合企业原有胶辊缠绕包覆生产线的生产情况,利用成熟的可编程控制技术,对胶辊缠绕包覆生产过程的自动化改造技术进行研究,开发出一套具备手/自动覆胶功能、高性能、高可靠性的胶辊缠绕包覆生产线自动控制系统。

该系统的硬件主要由PLC、触摸式可编程终端、挤出机、工作台、辊芯旋转工作台、压胶装置、纠偏装置、气缸、光栅尺、温度/压力传感器等组成。

本文的主要研究内容有以下几个方面:(1)研究了胶辊缠绕包覆生产线自动控制系统的总体设计。

分析了原胶辊缠绕包覆生产线存在的问题,研究了新胶辊缠绕包覆生产线的设备构成和工艺流程。

通过对胶辊缠绕包覆生产线控制要求的分析,确定PLC控制方案为胶辊缠绕包覆生产线自动控制系统的实施方案,分析了该自动控制系统的控制原理,并给出了该自动控制系统的主要功能和主要器件选型。

(2)研究了胶辊缠绕包覆生产线自动控制系统中变频调速技术、伺服电机驱动技术和步进电机驱动技术的应用。

设计了挤出机和辊芯旋转工作台的变频调速系统,利用Modbus.RTU通信协议实现了PLC与变频器的实时数据通信,实现了挤出机出胶速度和辊芯旋转速度的平滑调节。

通过PLC对步进电机和伺服电机的控制,实现了相应设备的旋转角度、速度和位置的运动控制。

(3)运用PLC任务编程思想进行了整个控制系统的PLC程序结构设计,并编写了主控任务和其他分支任务的程序。

运用PID控制算法实现了挤出机的温度控制和气缸的气压控制;设计了设备的原点搜索控制算法;编写了胶辊缠绕包覆的手动覆胶和自动覆胶控制程序;给出了挤出机和辊芯旋转工作台的变频调速系统程序设计流程;对提高控制系统的抗于扰能力的措旅和故障诊断的规律也进行了研究。

辊压机电气控制系统

辊压机电气控制系统1、控制系统组成和特点辊压机控制系统由现场控制箱和主控制柜两部分组成。

现场控制箱安装在靠近辊压机本体的墙上或柱上,主控制柜安装在靠近辊压机的电气室内,二者之间通过几根多芯信号电缆连接。

控制柜外形尺寸和端子接线图详见卖方提供的接口资料图。

整个控制系统采用放置在主控制柜中的PLC系统控制,PLC系统采用AB的系列产品,具有DH+通讯方式,DI/DO/AI/AO预留10%的备用点,模板选用220V AC,具体组态和信号传送由卖方负责。

2、控制范围1)活动辊和固定辊减速机油站控制和信号检测;2)轴承油站(如采用干油润滑则同干油站合并)控制和信号检测;3)液压油站和液压系统检测和控制;4)干油站控制及干油分配阀信号检测;5)固定辊和活动辊轴承测温;6)减速机高速轴轴承测温;7)辊间隙测量和控制;8)活动辊极限位置测量及保护;9)给料闸阀控制;10)所有的模拟量信号均提供4-20mA标准信号。

3、辊压机电气控制系统供货范围1)辊压机现场控制箱和主控制柜;2)液压油站、轴承油站、减速机油站、干油站检测元件及油站用接线盒和按纽盒;3)辊压机本体上使用的一次检测元件(如压力、位移、温度传感器并提供4-20mA等)和接线盒;4)电机和减速机使用的温度传感器(提供4-20mA)。

a)称重仓称重传感器。

b)卖方提供辊压机控制系统端(主控柜内)通讯接口部分软、硬件、与笔记本连接的数据通讯线;买方系统的软、硬件和通讯电缆由买方负责提供。

c)说明:a)设备本体上的电缆集中引到端子盒。

b)电机开关柜和水电阻启动柜由买方提供。

5)主要电气元件选型5.1)断路器、接触器、中间继电器、热继电器(3UA59)选用西门子公司系列产品,小型中间继电器选用欧姆龙公司系列产品(带指示灯)5.2)空气开关、按钮、转换开关、指示灯均选用施耐德公司系列产品。

5.3)端子排选用凤凰或魏德米勒公司产品。

5.4)控制柜采用异型材框架结构、柜门采用双层,柜体颜色:浅驼灰、喷塑、带皱,其防护等级:IP445.5)人机界面采用西门子触摸屏;5.6)压力变送器采用美国德鲁克公司产品;5.7)24V直流电源采用台湾明纬公司产品。

plc课程设计--基于PLC的自控轧钢机的控制系统

成绩题目:控制系统课程名称:工厂电气控制及PLC课程设计院部名称:机电工程学院专业:电气工程及其自动化班级:学生姓名:学号:课程设计地点:课程设计学时:指导教师:目录摘要 (Ⅱ)第一章绪论 (1)1.1相关背景知识 (1)1.2课程设计的目的 (1)1.3课程设计的要求 (1)1.4课程设计的任务 (2)第二章轧钢机的控制系统 (4)2.1轧钢机整体框架 (4)2.2轧钢机的工作过程 (4)2.3控制方案及流程图 (5)2.4轧钢机的主电路控制 (6)第三章轧钢机控制系统PLC硬件设计 (7)3.1PLC硬件结构 (7)3.2控制系统I/O地址分配 (7)3.3控制系统接线图 (8)3.4PLC的机型及I/O模块的型号 (8)3.5系统的I/O配置 (8)第四章轧钢机控制系统PLC软件设计 (9)4.1 PLC软件结构. (9)4.2 梯形图设计 (10)4.3基本PLC语句对应指令 (12)4.4系统调试 (13)第五章课程设计总结 (16)参考文献 (17)基于PLC的自控轧钢机的控制系统摘要随着科学技术的发展,电气控制技术在各领域,特别在机电控制领域取得了长足的发展,也得到了越来越多的应用。

可编程控制器PLC是以微处理器为基础,综合了计算机技术、半导体技术、自动控制技术、数字技术和网络通信技术发展起来的一种通用工业自动控制装置。

PLC的一般特点:抗干扰能力强,可靠性极高、编程简单方便、使用方便、维护方便、设计、施工、调试周期短、易于实现机电一体化。

其总的发展趋势是:高功能、高速度、高集成度、大容量、小体积、低成本、通信组网能力强。

轧钢机控制系统就是采用PLC为控制核心的自动控制系统。

应用此控制系统能显著提高劳动效率,减少劳动强度。

可编程控制器PLC以其可靠性高、灵活性强、使用方便的优势,迅速占领了工业控制领域。

关键词:PLC、自动、控制、轧钢第一章绪论1.1相关背景知识随着科学技术的不断发展,自动控制技术在我国的日新月异,继电器控制系统已跟不上时代的发展要求,取而代之的是可编程控制器,以PLC构成的自动控制轧钢机系统已在工业中广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

总之,无论产品的软件还是硬件都有广阔的发展前景。

课题的主要内容(观点)、创新之处:

利用PLC对辊压机系统进行控制,其控制主要包括:主电机起停控制、干油润滑控制、减速机润滑控制、液压系统加压卸荷自动控制、信号显示及报警控制、称重系统控制、进料气动闸板阀与出料左右分料阀的控制等。其中液压系统加压卸荷自动控制是整个控制的核心,也是关系到辊压机“压饼”效果的关键。

本科生毕业设计开题报告书

题 目 基于PLC的辊压机控制系统设计

学生姓名 刘林杰

学 号 200715020140

专业班级 机电07101班

指导老师 罗烈雷

会议记录摘要:略

会议主持人:略

记 录 人:

年 月 日

系工作小组意见

论文(设计)题目 基于PLC的锟压机控制系统设计

课题目的、意义及相关研究动态:

目 的:

综合运用所学知识,如《模拟电子技术基础》、《数字电子技术基础》、《机电传动控制》、《单片机原理与接口技术》、《微机原理》设计一个温室的温度控制系统。运用MSC—51系列单片机和传感器等组成的主控装置及步进电机组成的执行系统设计设计温室温度系统,使温室的温度控制更加方便、实用。

指导教师意见:略

签名: 年 月 日

开 题 报 告 会 纪 要

时 间 地 点

[11] Y.Zheng,Y.Wu,&X.Ni.Resarch on Automatic Focusing in Real Time[J].Opto-Electronic Engineering,2004,31(4):64-66

[12] X.Zhao,&Y.Li.Application For Changing Focal Length in the Process of Tracking Measurement[J].Joumal of Institute of Command an Technology,2000,11(2):9-13

3)对PLC的控制方法进行复习和研究,了解PLC在辊压机控制系统中的应用。

4)对辊压机的工作原理进行研究。

5)复习传感器相关知识以及在辊压机控制系统中的应用。

6) 收集相关文献和资料,并作出总结,得出最佳方案。

设 计 方 案:

1)根据辊压机的工作原理和辊压机的构造对其进行合理的设计。

[2] 龚红军. 单片机温度控制系统[J]. 电气时代,2002(10): 66~67

[3] 肖洪兵,李朝晖,胡辉. 基于单片机的PID温度控制系统[J].微计算机信息,2001,17(11): 23~24

[4] 潘新民编著. 微型计算机控制技术[M]. 北京: 人民邮电出版社,1988. 228~231

1)选题:2007年12月15日以前

2)下达任务书:2008年1月15日以前

3)开题:2008年3月上旬

4)中期检查:2008年4月中、下旬

5)答辩与成绩评定:2008年6月2日~3日

6)总结、归档及推荐优秀毕业论文:2008年6月15日前

主要参考资料:

[1] 韩瑞华. PLC 在温室温度控制系统中的应用[J]. 昆明理工大学学报.2004,29(2): 114~117

对于辊压机的结构设计主要包括:料子设计、辊子设计、辊压机机架设计、传动系统设计以及液压系统设计还有对电动机进行合理的选择。

研究方法、设计方案或论文撰写提纲:

研 究 方 法:

1)对基于PLC辊压机控制系统的应用情况进行调查研究、收集相关资料。

2)对基于PLC辊压机控制系统应用情况进行实地考查。

技术指标:

1)温度控制在0~100之间,误差为±0.5℃。

2)系统能自动调节温度,保持温度恒定不变,达到目的。

3)LED显示温室温度,键盘输入温度。

意 义:

1)对所学知识进行系统复习,综合运用所学知识。

2)单片机控制温室的温度使温室的温度控制更加智能,降低了控制系统对人员技术的要求,降低了控制成本,使温室控制系统更容易推广。

辊压机结构形式及工艺过程确定后,如何对其进行行之有效的自动控制,使整个粉磨系统安全、高效地运转,以真正达到节能、提高产量的目的,已成为辊压机生产厂家和使用厂家面临的共同问题。在实际运行过程中,由于现场机械振动、粉尘污染、物料颗粒不均、工艺过程、控制系统等种种原因,造成辊压机故障率较高,解决这些问题的关键是从工艺系统和辊压机本身的信号检测传输和控制系统着手进行改造。

2)检测模块设计。利用压力传感器检测油缸压力;位移传感器检测辊缝;电流变送器检测主电机电流;热电阻检测两辊左右轴承温度、主电机轴承温度、主电机定子温度和减速机油温,并完成所测得值是否高于或低于设定值的检测。

3)主控模块设计。鉴于系统的规模选用SIMATIC 37-300系列PLC,并配有触摸屏,用于实时显示工况和参数,此系列是主控芯片,PLC根据传感器输入的信号与设定的信号比较,然后作出相关的动作

而以PLC对辊压机的系统进行控制不但能在恶劣的环境进行工作而且对信号检测传输能稳定有效,从而对效率的提高和节能都能进一步加强,特别是在全球变暖的国际环境下节能的作用就更加重要。

随着SIEMENS(德国西门子)PLC 技术的不断革新和提高,用户将是直接的受益者。从技术发展上讲,目前PLC 也不断受到其他基于计算机技术的控制系统越来越多的挑战,受到PLC技术本身软件方面急待更新与发展的挑战,受到一种全新的工业控制结构蜒不但控制分散化、而且网络也分散化的挑战,受到开放型模块化体系结构控制系统(OMAC) 的挑战。于是PLC 必然将会向完善其软件和硬件两个方向发展。

4)执行模块设计。辊压机液压系统。

5)主要元件参数设计与更正,调试。

6)通过CAD制图。

论文撰写提纲:

1)设计目的、摘要、关键词。

2)总体设计。

3)硬件设计。

4)软件设计。

5)参考文献。

完成期限和预期进度:

3)学会独立思考能力和解决问题能力和进行社会调查的能力。

4)学会了查阅文献的方法和提高利用资料解决问题的能力。

5)提高了专业相关外文阅读,翻译能力,提高了英语水平。

6)提高了编程水平和优化设计水平,电脑绘图能力也有一定提高。

研 究 动 态:

辊压机是八十年代中期问世的新型节能粉磨设备,是水泥粉磨环节中的中间设备之一。将辊压机应用于水泥工业生产过程中可大幅度降低能源消耗,并使水泥熟料粉磨系统产量随之大幅度提高。辊压机技术在我国的引进和推广应用历经二十多年,迄今为止,不论在设备制造技术或系统工艺技术方面都取得了长足的发展,设备制造技术的不断优化和系统工艺技术持续的推陈出新给这项新技术带来了强大的生命力,节能幅度达30%以上。优异的技术经济指标在给广大用户带来了显著经济效益的同时,也为我们获得了广阔的发展前景。可以乐观地说,在目前能源极度紧缺的形势下,这项节能效果显著的粉磨新技术已经成为各水泥生产企业粉磨技术改造扩建项目的主要首选方案。

[5] 李树华,刘超英, 董辉.数字PID 自动温度控制系统的设计及实现[J]. 内蒙古大学学报(自然科学版),1997,28(6):838~841

[6] 张毅刚主编.单片机原理及应用[M]. 北京:高等教育出版社,2005:362~363

[7] 彭介华主编.电子技术课程设计指导[M].北京:高等教育出版社,1996:253~254

略

负 张俊谟编著.单片机中级教程—原理与应用[M].北京:北京航空航天大学出版社,2002:208~211

[9] 睢丙东,魏泽鼎等编著.单片机应用技术与实例[M].北京:电子工业出社,2005:9~12

[10]陆应华主编.电子系统设计教程[M].北京:国防工业出版社,2005:163~179