薄膜沉积

薄膜材料第三章薄膜沉积的物理方法.

电阻加热蒸发沉积装置

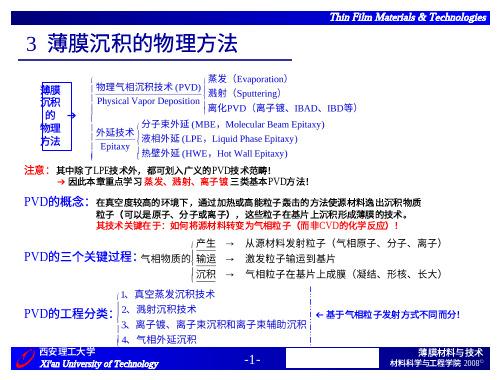

3 薄膜沉积的物理方法

3.1 真空蒸发沉积(蒸镀)

3.1.2 蒸发沉积装置

三、闪烁蒸发:

待蒸发材料以粉末形式被送入送粉机构,通过机械式或 电磁式振动机构的触发,被周期性少量输送到温度极高的蒸 发盘上,待蒸发材料瞬间蒸发形成粒子流,随后输运到基片 完成薄膜的沉积。 1、蒸发温度: 与电阻加热蒸发基本相同 (1500~1900 ℃)。 2、主要改进: 解决了薄膜成分偏离源材料组分的问题! 3、应用场合: 制备蒸发温度较低的半导体、金属陶瓷和氧化物薄膜。 4、主要问题: 蒸发温度依然有限; 待蒸发材料是粉末态,易于吸附气体且除气难度较大; 蒸发过程中释放大量气体,易导致“飞溅”,影响成膜质量。

2、主要优点:

与电子束蒸发类似,可避免加热体/坩锅材料蒸发污染薄膜; 加热温度高,可沉积难熔金属和石墨 (蒸发源即电极,须导电); 设备远比电子束蒸发简单,成本较低。

3、主要问题:

电弧放电会产生 m大小的颗粒飞溅,影响薄膜的均匀性和质量。

电弧加热蒸发装置示意图

4、主要应用:沉积高熔点难熔金属及其化合物薄膜、碳材料薄膜 (如DLC薄膜)。

薄膜材料

3 薄膜沉积的物理方法

薄膜 沉积 的 物理 方法

蒸发(Evaporatio n) 物理气相沉积技术 (PVD) Physical Vapor Deposition 溅射(Sputtering ) 离化PVD (离子镀、IBAD 、IBD 等) 分子束外延 ( MBE ,Molecular Beam Epitaxy ) 外延技术 液相外延 (LPE ,Liquid Phase Epitaxy ) Epitaxy 热壁外延 (HWE ,Hot Wall Epitaxy )

薄膜沉积原理分析课件

研究和发展新的薄膜沉积技术,如原子层沉积(ALD)、脉冲激光沉积(PLD)、化学气相沉积(CVD)等。

新技术

通过调整工艺参数和材料组成,提高薄膜的性能,如力学性能、光学性能、电学性能等。

实现对薄膜结构和性能的精确控制,以满足不同应用领域的严格要求。

控制

优化

跨学科

将薄膜沉积技术应用于其他学科领域,如生物医学、能源、环境等。

详细描述

金属有机物化学气相沉积采用金属有机化合物作为反应前驱体,通过热解或等离子体增强方式在基底上形成金属或金属氧化物薄膜。该方法具有较高的成膜质量和可调的薄膜性质,广泛应用于微电子、光电子和催化等领域。

利用激光诱导化学反应,在局部快速形成高质量薄膜。

总结词

激光化学气相沉积通过高能激光束诱导局部化学反应,在基底上快速形成高质量薄膜。该方法具有高精度、高分辨率和高沉积速率等特点,适用于制备微纳结构薄膜和功能薄膜。

脉冲激光沉积是一种利用脉冲激光束将靶材熔化并形成等离子体,然后将等离子体沉积在基底表面的方法。

延时符

化学气相沉积原理

通过加热反应气体,使其在基底上发生化学反应形成薄膜。

总结词

热化学气相沉积利用高温条件,使反应气体在基底表面发生热分解或化学反应,形成固态薄膜。该方法具有较高的沉积速率和较成熟的工艺,广泛应用于制备各种功能薄膜。

在真空蒸发镀膜过程中,首先将蒸发材料放入坩埚中,然后加热坩埚使材料蒸发。蒸发出来的原子或分子在真空中向四面八方运动,最终沉积在基底表面形成薄膜。

溅射镀膜是一种利用高能离子轰击靶材表面,使靶材原子或分子溅射出来并沉积在基底表面的方法。

在溅射镀膜过程中,惰性气体在电场的作用下加速并撞击靶材表面,使靶材原子或分子从表面溅射出来。这些溅射出来的原子或分子在真空中向四面八方运动,最终沉积在基底表面形成薄膜。

薄膜沉积

PECVD的原理

3SiH 4 NH Si N 12H

4 3 350℃ 3 4 2 等离子体

3SiH SiH SiH

4 350℃ 3 等离子体 350℃

等离子体

2 2

SiH 6H

3

2 NH NH NH 3H

2 3 2

PECVD的原理

PECVD工艺参数的调整

Á ³ ý » SiN¤ Ä ó º Ä µ · ´ ä É Ê Â

PECVD的作用

PECVD的作用

钝化太阳电池的受光面 钝化膜(介质) 的主要作用是 保护半导体器 件表面不受污 染物质的影响, 半导体表面钝 化可降低半导 体表面态密度。

PECVD的作用

钝化太阳电池的体内

在SiN减反射膜 中存在大量的 H,在烧结过 程中会钝化晶 体内部悬挂键。

火灾扑救

切断气源灭火,用水雾减少空气中形成的燃烧产物,不要 用卤化物类灭火器。从最远的距离用水冷却暴露在火焰中的钢瓶。 从泄漏区疏散所有人,切断气源,根据燃烧的物质灭火。由于热 量的作用气瓶内压力会升高,如果泄压装置失灵会引起钢瓶爆炸。 泄漏的微波会损伤人体

CVD的反应过程

CVD的五个主要过程

导入反应物主气流 反应物内扩散 原子吸附 表面化学反应 生成物外扩散及移除

CVD的分类

工艺 优点 缺点 应用

APCVD

反应器结构简单 沉积速度快 低温工艺

高纯度 层覆盖能力极佳 可沉积大面积晶圆片

层覆盖能力差 粒子污染

高温工艺 低沉积速率

安全

紧急救助

由于硅烷泄漏引起人员灼伤应由受过培训的人员进行 急救,并立即寻求医疗处理,眼睛接触:应立即用水冲洗至少 15分钟,水流不要太快,同时翻开眼睑,使受难者为“O”形眼, 立即寻求眼科处理;吸入:将患者尽快移到空气清新处,如有 必要由受过培训的人员进行输氧或人工呼吸。皮肤接触:用大 量的水清洗至少15分钟,脱掉已暴露在硅烷中被污染的衣服, 小心不要接触到眼睛,如果患者有持续的刺激感或其他进一步的 健康影响需立即进行医疗处理。

半导体技术-薄膜沉积

薄膜沉积薄膜的沉积,是一连串涉及原子的吸附、吸附原子在表面的扩散及在适当的位置下聚结,以渐渐形成薄膜并成长的过程。

分类及详述:化学气相沉积(Chemical Vapor Deposition)——CVD反应气体发生化学反应,并且生成物沉积在晶片表面。

物理气相沉积(Physical Vapor Deposition)——PVD蒸镀(Evaporation)利用被蒸镀物在高温(近熔点)时,具备饱和蒸汽压,来沉积薄膜的过程。

溅镀(Sputtering)利用离子对溅镀物体电极(Electrode)的轰击(Bombardment)使气相中具有被镀物的粒子(如原子),沉积薄膜。

化学气相沉积 (Chemical Vapor Deposition;CVD)用高温炉管来进行二氧化硅层的成长,至于其它如多晶硅 (poly-silicon)、氮化硅 (silicon-nitride)、钨或铜金属等薄膜材料,要如何成长堆栈至硅晶圆上?基本上仍是采用高温炉管,只是因着不同的化学沉积过程,有着不同的工作温度、压力与反应气体,统称为「化学气相沉积」。

既是化学反应,故免不了「质量传输」与「化学反应」两部分机制。

由于化学反应随温度呈指数函数变化,故当高温时,迅速完成化学反应,对于化学气相沉积来说,提高制程温度,容易掌握沉积的速率或制程的重复性。

高温制程有几项缺点:1.高温制程环境所需电力成本较高。

2.安排顺序较后面的制程温度若高于前者,可能破坏已沉积材料。

3.高温成长的薄膜,冷却至常温后,会产生因各基板与薄膜间热胀缩程度不同的残留应力 (residual stress)。

所以,低制程温度仍是化学气相沉积追求的目标之一,如此一来,在制程技术上面临的问题及难度也跟着提高。

按着化学气相沉积的研发历程,分别简介「常压化学气相沉积」、「低压化学气相沉积」及「电浆辅助化学气相沉积」:1.常压化学气相沉积(Atmospheric Pressure CVD;APCVD)最早研发的CVD系统,是在一大气压环境下操作,设备外貌也与氧化炉管相类似。

薄膜的沉积过程

薄膜的沉积过程

薄膜沉积是指将材料沉积到基底表面形成一层薄膜的过程。

这个过程在微电子、光电子、纳米技术等领域都有广泛的应用。

薄膜沉积过程可以分为物理气相沉积和化学气相沉积两种方法。

1. 物理气相沉积

物理气相沉积是指通过高能粒子(如电子束、离子束)或热源(如电阻丝)将材料加热至高温,使其蒸发或溅射到基底表面上形成一层薄膜的过程。

这种方法适用于制备金属、合金、硅等材料的薄膜。

2. 化学气相沉积

化学气相沉积是指通过化学反应将材料从气体状态转变为固态并在基底表面上形成一层薄膜的过程。

这种方法适用于制备半导体、绝缘体和金属等材料的薄膜。

化学气相沉积可以分为以下几种类型:

(1)热化学气相沉积(CVD)

CVD是一种将气态前驱体在高温下分解反应产生材料沉积在基底表面

的方法。

CVD适用于制备SiO2、Si3N4、MoSi2等材料的薄膜。

(2)物理化学气相沉积(PVD)

PVD是指通过物理手段将材料从固态转变为气态,然后在基底表面上

形成一层薄膜的过程。

PVD适用于制备金属、合金、氧化物等材料的

薄膜。

(3)原子层沉积(ALD)

ALD是一种将前驱体分子和反应剂交替注入反应室中,每次只有一个

单层原子或分子被沉积在基底表面上的方法。

ALD适用于制备高质量、均匀性好的绝缘体和金属薄膜。

总之,不同类型的薄膜沉积方法具有不同的特点和优缺点,在实际应

用中需要根据具体情况选择合适的方法。

第3章 薄膜沉积的物理方法

1、初 衷为克:服电阻加热蒸发的缺点而引入:

2、电 子热空阴心枪极阴分型极类型(电由子难由发熔惰射金性机属气制制体不成电同的离)灯形:丝成发的射等热离电子子体;引出电子。

3、应用场合:适用于高纯度、高熔点、易污染薄膜材料的沉积。

4、优、缺点:

加可热避温免度来高自,坩可锅蒸、发加任热何体材和料支;撑部件的污染; 电过电子高子束的枪的加系绝热统大功复部率杂分会,能对设量薄备会膜昂被沉贵坩积。锅系的统水造冷成系强统烈带的走热,辐热射效;率较低;

■ 蒸发与凝聚同时发生,动态双向进行;

■ T 一定时,动态平衡时的蒸汽压即平衡蒸汽压

、怎样实现蒸发条件? 凝聚; 蒸发 净蒸发 ■ Pi > Pei

Pi < Pei

(

> 0)

2

Pe /Torr

升温 :

课本: 图 、 P29-30 2.2 a b

真空:

T Pei

充系入统其总它压气P体:目标物质分压Pi 也随之

PVD的工程分类:

西安理工大学

Xi'an University of Technology

基于气相粒子发射方式不同而分!

-1-

材料科学薄与膜工材程学料院与2技00术8©

3 薄膜沉积的物理方法

Thin Film Materials & Technologies

3.1 真空蒸发沉积(蒸镀)

3.1.1 真空蒸发沉积的概念及物理学基础

Xi'an University of Technology

-4-

Thin Film Materials & Technologies

Knudsen余弦定律 材料科学薄与膜工材程学料院与2技00术8©

薄膜沉积方法

薄膜沉积方法一、引言薄膜沉积方法是一种用于制备薄膜材料的关键技术。

它在电子器件、光学器件、太阳能电池等领域具有广泛的应用。

本文将介绍薄膜沉积方法的原理、分类以及一些常用的技术。

二、薄膜沉积方法的原理薄膜沉积方法是通过将材料原子或分子逐层沉积在基底上,形成具有特定功能和性质的薄膜。

常用的薄膜沉积方法主要有物理气相沉积(PVD)、化学气相沉积(CVD)以及溶液法等。

三、薄膜沉积方法的分类1. 物理气相沉积(PVD)物理气相沉积是利用物理手段将材料蒸发、溅射或者离子轰击后沉积在基底上。

常见的物理气相沉积方法有热蒸发、电子束蒸发、磁控溅射等。

这些方法能够得到高纯度、致密度高的薄膜,但是制备过程中需要高真空环境。

2. 化学气相沉积(CVD)化学气相沉积是利用化学反应将材料原子或分子沉积在基底上。

常见的化学气相沉积方法有热CVD、等离子CVD、低压CVD等。

这些方法能够制备多种材料的薄膜,具有较好的均匀性和控制性。

3. 溶液法溶液法是将溶解有所需材料的溶液倾倒在基底上,通过溶剂的挥发或者化学反应使溶质沉积在基底上。

常见的溶液法有旋涂法、浸渍法、喷雾法等。

这些方法制备简单、成本低,适用于大面积薄膜的制备。

四、常用的薄膜沉积技术1. 热蒸发热蒸发是将材料加热至其沸点,使其蒸发并沉积在基底上。

这种方法适用于蒸发温度较低的材料,如金属薄膜。

2. 磁控溅射磁控溅射是利用高能离子轰击靶材,使其溅射出的原子或分子沉积在基底上。

这种方法能够制备各种材料的薄膜,但需要高真空环境。

3. 化学气相沉积化学气相沉积是通过化学反应将材料原子或分子沉积在基底上。

这种方法可以制备复杂的多层薄膜,并具有较好的控制性和均匀性。

4. 旋涂法旋涂法是将溶解有所需材料的溶液倒在基底上,然后通过高速旋转基底使溶液均匀涂布在基底上。

这种方法适用于制备有机薄膜。

五、总结薄膜沉积方法是制备薄膜材料的重要技术,不同的方法适用于不同的材料和应用领域。

物理气相沉积、化学气相沉积和溶液法是常用的薄膜沉积方法。

第三部分 薄膜沉积技术

3.4.4 脉冲激光沉积技术

采用高能脉冲激光的加热作用,使膜层材 料蒸发在基片上形成薄膜的技术。

3.5 离子束辅助方法

在热蒸发镀膜过程中增设离子发生器——离子源,产生离子束,在热 蒸发进行的同时,用离子束轰击正在生长的膜层,形成致密的均匀结 构,使膜层的稳定性提高,达到改善膜层的光学和机械性能的目的。 作用:镀前轰击,镀中轰击。 冷阴极PIG辉光放电离子源、热阴极Kaufman源、霍尔离子源和等离 子体源

电子束蒸发

利用在高真空环境下电子束的高能轰击加热作用 来使膜料汽化或升华达到镀膜作用的方法。 优点:束斑大小可调,位置可控,方便用大的或 小的坩埚;可一枪多坩埚,可使用多种膜料;灯 丝可屏蔽,不受污染,寿命长;可蒸发高熔点材 料;可快速升温到蒸发温度,化合物分解小;膜 料粒子初始动能高,膜层填充密度高,机械强度 好;使用维修方便。

3.4.1 热蒸发法

概念: 就是采用外界能量使薄膜材料升温,从而 使膜料汽化或升华在基片上的镀膜方法。 形式: 电阻加热蒸发、电子束蒸发 优点:设备简单,大多数膜料都可以蒸发 缺点:膜层不能再现块状材料的性能。

电阻加热蒸发

优点:简单、经济、操作方 便 缺点:不能蒸发高熔点材料、 膜料容易分解、膜料粒子初 始动能小,膜层填充密度低, 机械强度差。 选用蒸发源应考虑的因素: 熔点高、热稳定性好、不与 膜料反应。 常用蒸发源的形状:舟状、 丝状等。

3.2.1 溶胶凝胶法

优点: (1)由于溶胶-凝胶法中所用的原料首先被分散到溶剂中而 形成低粘度的溶液,因此,就可以在很短的时间内获得分子水 平的均匀性,在形成凝胶时,反应物之间很可能是在分子水平 上被均匀地混合。 (2)由于经过溶液反应步骤,那么就很容易均匀定量地掺入 一些微量元素,实现分子水平上的均匀掺杂。 (3)与固相反应相比,化学反应将容易进行,而且仅需要较 低的合成温度,一般认为溶胶一凝胶体系中组分的扩散在纳米 范围内,而固相反应时组分扩散是在微米范围内,因此反应容 易进行,温度较低。 (4)选择合适的条件可以制备各种新型材料。 缺点: (1)目前所使用的原料价格比较昂贵,有些原料为有机物, 对健康有害; (2)通常整个溶胶-凝胶过程所需时间较长,常需要几天或 儿几周: (3)凝胶中存在大量微孔,在干燥过程中又将会逸 出许多气体及有机物,并产生收缩。

半导体制造 薄膜沉积 过程

半导体制造薄膜沉积过程

半导体制造中的薄膜沉积过程是一个重要的步骤,它涉及到将一层薄膜沉积在半导体表面上。

薄膜沉积的目的是改变半导体表面的性质,如增加导电性、改变颜色和光学性能等。

在半导体制造中,常用的薄膜沉积技术包括物理气相沉积、化学气相沉积和物理涂覆等。

其中,物理气相沉积是利用高能的离子束或电子束对薄膜材料进行加热蒸发,然后将蒸发后的薄膜材料沉积在半导体表面上,它的优点是制备速度快,但需要复杂的设备和高成本;化学气相沉积是通过化学反应将气体分解成薄膜材料的原子或分子,然后在半导体表面上进行沉积,它可制备高品质且厚度均匀的薄膜,但需要控制反应条件和副产物;物理涂覆是将薄膜材料溶解在溶剂中,然后利用喷雾、旋涂等方法将溶液涂覆在半导体表面上,它的优点是简单易操作,但制备的薄膜质量比较差。

总之,在半导体制造中,选择适合的薄膜沉积技术是非常重要的。

- 1 -。

半导体中薄膜沉积的作用

半导体中薄膜沉积的作用半导体中薄膜沉积的作用,嘿,听起来挺高大上的,不过其实这玩意儿在我们生活中可无处不在。

你有没有想过,手机屏幕上那些闪闪发光的东西、电脑里的芯片,都是怎么来的?对,就是这些薄膜沉积。

我们来聊聊这个话题,轻松愉快,绝不让你觉得枯燥。

薄膜沉积就像是在给半导体穿衣服。

想象一下,没穿衣服的半导体就像是赤裸裸的你,走在大街上,真是有点让人难为情呀。

而薄膜就像是一层保护膜,把它包裹得妥妥的,既美观又实用。

沉积的材料有很多种,像金属、绝缘体还有一些半导体材料,各种组合就像做菜一样,调料用得好,才能做出好吃的菜。

听上去是不是很简单?其实这背后可是有不少学问的。

再说了,薄膜沉积还有个很酷的作用,那就是能调节电流。

想想看,咱们的电子设备总是需要稳定的电流供应,才能顺利工作。

薄膜在这里就像是个调音师,把电流的大小和性质调到最佳状态,保证你看视频、打游戏时不掉链子。

要是没有这些薄膜,设备可就跟没了灵魂似的,啥都做不成,简直是“技术的黑暗时代”。

薄膜沉积的技术真是多种多样,像是化学气相沉积、物理气相沉积,听起来是不是有点复杂?其实这些就像是不同的烹饪方式,各有各的味道。

化学气相沉积就像是炒菜,火候掌握得当,味道才能刚刚好。

而物理气相沉积则像是烤东西,需要慢慢来,才能把外面烤得金黄酥脆。

这样不同的技术可以根据需要选择,真是好比厨师的拿手绝活,随心所欲。

说到这里,可能有人会问,薄膜沉积和咱们的日常生活有什么关系?哎呀,这可多了!比如你手里的手机,如果没有薄膜沉积技术,显示屏的图像可就没那么鲜艳,触控也不灵敏。

再比如,光伏发电板的效率,全靠这些薄膜来提高。

简单来说,薄膜沉积就像是我们生活中的小助手,让一切变得更加美好。

技术发展日新月异,薄膜沉积的前景也越来越广阔。

比如在医疗领域,薄膜材料可以用来制造更先进的传感器,帮助医生更好地诊断病情。

在环保方面,薄膜技术也在努力,能有效提高太阳能的转化率,助力绿色能源的发展。

半导体薄膜沉积的作用

半导体薄膜沉积的作用

嘿,朋友们!今天咱就来唠唠半导体薄膜沉积的作用,这可真是个超级重要的事儿呢!

你想想看啊,半导体薄膜沉积就像是给半导体盖房子。

这房子盖得好不好,直接关系到半导体的性能和质量呢!就好比一个人住的房子,如果又牢固又舒适,那这个人在里面不就过得舒舒服服、开开心心嘛!

半导体薄膜沉积能让半导体变得更强大。

它就像给半导体穿上了一层神奇的外衣,让它拥有了各种各样的超能力。

比如说,它可以提高半导体的导电性,这就好比给汽车加上了更强劲的发动机,能跑得更快更远啦!还能改善半导体的光学性能,让它在光的世界里游刃有余,这不就像给人配上了一副超级酷的墨镜,一下子就变得更有型了嘛!

而且啊,这半导体薄膜沉积就像是一位神奇的魔法师。

它能把普通的半导体材料变得与众不同,让它们拥有独特的性质和功能。

这可太了不起啦!没有它,那些先进的电子设备怎么能做得出来呢?你手里的手机、电脑,家里的电视、冰箱,不都得靠它嘛!

它还能让半导体更耐用呢!就像给东西上了一层保护膜,能抵抗各种磨损和伤害。

这样一来,那些半导体器件就能长时间稳定地工作啦,咱也不用担心它们动不动就出毛病,多省心呀!

你说,半导体薄膜沉积是不是超级重要?没有它,咱们的科技发展可就要大打折扣啦!它就像是科技大厦的基石,稳稳地支撑着一切。

咱可得好好感谢那些研究半导体薄膜沉积技术的科学家们,是他们让我们的生活变得如此丰富多彩呀!

所以啊,咱可别小瞧了半导体薄膜沉积这事儿。

它在我们的生活中无处不在,默默地发挥着巨大的作用呢!它让我们的科技不断进步,让我们能享受到更便捷、更智能的生活。

这就是半导体薄膜沉积的魅力所在呀,朋友们!你们说是不是呢?。

薄膜的化学气相沉积

半导体工业

用于制造集成电路、晶体管和太阳 能电池等。

表面工程

提高材料的耐腐蚀、抗氧化和耐磨 性能。

03

02

光学镀膜

制备高反射或高透射性能的光学薄 膜。

装饰镀膜

用于制造具有特殊外观效果的装饰 薄膜。

04

02

CATALOGUE

薄膜的化学气相沉积技术

金属薄膜的化学气相沉积

金属薄膜的化学气相沉积是通 过化学反应将金属元素从其化 合物中还原并沉积在基底上形

特性

具有高沉积速率、高纯度、高附着力 等优点,广泛应用于材料科学、电子 学、光学等领域。

化学气相沉积的原理

化学反应

在高温或特定条件下,气态的化学物质发生 化学反应,生成固态沉积物。

物理过程

反应气体在基体表面吸附、扩散、反应和成 核,形成连续的薄膜。

影响因素

温度、压力、气体流量和化学反应条件等。

化学气相沉积的应用

成金属薄膜的过程。

常用的金属薄膜沉积方法包 括热丝化学气相沉积、激光 诱导化学气相沉积和等离子 体增强化学气相沉积等。

金属薄膜在电子、光学和催化 等领域有广泛应用,如金属电 极、光电器件和催化剂载体等

。

非金属薄膜的化学气相沉积

1

非金属薄膜的化学气相沉积是指通过化学反应将 非金属元素从其化合物中还原并沉积在基底上形 成非金属薄膜的过程。

薄膜的结构对其性能具有重要影响,如晶态、晶格常数、晶粒大小等。这些结构参数可以 通过调整化学气相沉积工艺进行调控。

化学气相沉积薄膜的表面形貌

表面形貌对薄膜的附着力、光学性能和机械性能等都有影响。通过优化化学气相沉积工艺 ,可以获得表面光滑、均匀的薄膜。

化学气相沉积薄膜的影响因素

薄膜沉积工艺原理

薄膜沉积工艺原理

薄膜沉积工艺是指将材料蒸发、溅射或化学气相沉积等方法将原子或分子以单层或多层覆盖在基底表面上的过程。

其原理可以简述如下:

1. 蒸发沉积:将材料加热到足够高的温度,使得材料表面的原子或分子能够克服束缚力,从而从固体材料表面蒸发出去。

薄膜材料的原子或分子蒸发后冷凝在基底表面上,形成薄膜。

2. 溅射沉积:通过施加高压电弧、激光或离子束等能量源,将固体材料中的原子或分子击出,并沉积在基底表面上。

溅射沉积能够产生较高质量的薄膜,其沉积速率和成膜厚度可以通过调节能量源的强度和工艺参数来控制。

3. 化学气相沉积:将所需的反应气体引入反应室中,在适当的温度下,材料的原子或分子与反应气体发生化学反应并沉积在基底表面上。

化学气相沉积具有较高的沉积速率和较好的均匀性,且适用于多种材料的沉积。

总的来说,薄膜沉积工艺是通过将原子或分子从材料表面蒸发出来或通过化学反应使其沉积在基底表面上,形成具有特定性能的薄膜。

通过控制工艺参数和材料选择,可以实现对薄膜沉积速率、组成和微结构的精确控制。

半导体 薄膜沉积

半导体薄膜沉积是半导体制造过程中的一项关键技术,它涉及到在基底材料上生长一层或多层半导体材料,以实现特定的电子学性质和功能。

这一过程对于制造各种半导体器件,如晶体管、太阳能电池、LED等,都至关重要。

半导体薄膜沉积的方法多种多样,常见的有物理气相沉积(PVD)、化学气相沉积(CVD)、分子束外延(MBE)等。

这些方法各有特点,适用于不同的材料和工艺需求。

例如,PVD 通过在真空环境下加热源材料,使其蒸发或溅射到基底上;CVD则利用气体反应物在基底表面发生化学反应,生成所需的薄膜;MBE则是在高真空环境下,通过分子束将原子或分子直接喷射到基底上,实现精确控制薄膜的原子层结构。

在半导体薄膜沉积过程中,需要精确控制各种工艺参数,如温度、压力、气体流量等,以保证薄膜的质量和性能。

同时,还需要对薄膜的结构、成分、形貌等进行表征和分析,以确保其满足设计要求。

半导体薄膜沉积技术的发展对于半导体产业的进步具有重要意义。

随着科技的不断发展,人们对半导体器件的性能要求越来越高,这对半导体薄膜沉积技术提出了更高的要求。

未来,随着新材料、新工艺的不断涌现,半导体薄膜沉积技术将继续得到发展和完善,为半导体产业的繁荣和发展做出更大的贡献。

总之,半导体薄膜沉积是半导体制造过程中的一项关键技术,它对于实现半导体器件的优异性能和功能至关重要。

随着科技的不断发展,半导体薄膜沉积技术将继续得到发展和完善,为半导体产业的进步注入新的活力。

薄膜沉积作用

薄膜沉积作用一、简介薄膜沉积是一种将物质沉积到基底表面形成薄膜的技术,广泛应用于电子、光学、生物医学等领域。

本文将从物理和化学两个方面介绍薄膜沉积的作用。

二、物理作用1.改变基底表面性质通过在基底表面形成薄膜,可以改变其表面性质,如增加或减小摩擦系数、提高或降低表面能等。

这对于一些需要特定表面性质的应用非常重要,例如在生物医学领域中需要制备具有特定亲水性或疏水性的材料来控制细胞附着和增殖。

2.提高材料机械强度通过沉积薄膜可以在基底上形成一个保护层,使得材料具有更好的机械强度和耐磨损性。

这对于一些需要长时间使用的设备非常重要,例如航空航天领域中需要使用具有高强度和耐久性的材料。

3.实现微纳米加工利用薄膜沉积技术可以在基底表面形成微米或纳米级别的结构,这对于制备微纳米器件和集成电路非常重要。

例如,在半导体工艺中需要将不同材料沉积到基底上形成复合结构,以实现器件的功能。

三、化学作用1.改变材料化学性质通过薄膜沉积可以改变材料的化学性质,例如改变其表面反应活性、催化活性等。

这对于一些需要特定化学性质的应用非常重要,例如在催化剂领域需要制备具有高效催化活性的材料。

2.实现多层结构通过控制沉积条件和层数,可以在基底上形成多层结构。

这对于一些需要具有复合功能的材料非常重要,例如在光电子领域中需要制备具有光学和电学特性的多层薄膜。

3.提高材料稳定性通过沉积一层保护层可以提高材料的稳定性和耐腐蚀性。

这对于一些需要长时间使用的设备非常重要,例如在海洋工程领域中需要使用具有高耐腐蚀性能的材料。

四、总结薄膜沉积技术在各个领域都有着广泛的应用,其作用不仅限于改变材料表面性质和化学性质,还可以实现微纳米加工、多层结构和提高材料稳定性等功能。

随着技术的不断发展和完善,薄膜沉积技术将在更多领域得到应用。

第三章微纳制造技术-4薄膜沉积(白底)

18

2013-6-9

3)磁控溅射

• 在阴极靶后面设置了 磁场,磁场在靶材表 面形成一个闭合的环 形磁场,与电场形成 正交电磁场。 • 优点:沉积速率高、 基片温度低、可控性 和重复性好等。 • 缺点:靶材的利用率 不高。

限制溅射离子的轨道 增加离子在气体中停留的时间

增强等离子体和电离过程

6、蒸镀特点与用途

• 蒸镀只用于镀制对结合强度要求不高的某 些功能膜 ; 例如用作电极的导电膜,光学 镜头用的增透膜等。 • 蒸镀用于镀制合金膜时在保证合金成分这 点上,要比溅射困难得多,但在镀制纯金 属时,蒸镀可以表现出镀膜速率快的优势。

二、 溅射镀膜

• 概念:带有几十电子伏以上动能的荷能粒 子轰击固体材料时,材料表面的原子或分 子会获得足够的能量而脱离固体的束缚逸 出到气相中,这一现象称为溅射。溅射到 气相中的原子再沉积到固体表面,使之沉 积成膜,称为溅射镀膜。

19

2013-6-9

3、溅射镀膜的生长特点

• 高能量溅射粒 子的轰击会造 成基片温度上 升和内应力增 加:本征应力 和热膨胀系数 差异引起的应 力

4、溅射的用途

• 溅射薄膜按其不同的功能和应用可大致分 为机械功能膜和物理功能膜两大类。

• 前者包括耐磨、减摩、耐热、抗蚀等表面 强化薄膜材料、固体润滑薄膜材料; • 后者包括电、磁、声、光等功能薄膜材料 等。

1017

1167 1132 1180 497 327 2117 1747 1337

熔融态

熔融态 熔融态 熔融态 熔融态 升华 熔融态 熔融态 熔融态

石墨,Al2O3

石墨 BN, Al2O3 Al2O3 Al2O3 石墨 -石墨 B2O3

5

2.5 3 5 3 10 4 2 1.5

3 薄膜沉积工艺

3 薄膜沉积工艺3薄膜沉积工艺薄膜沉积工艺是一种将材料以薄膜的形式沉积在基底表面的技术。

这种工艺广泛应用于电子、光电子、光学、纳米技术等领域,具有重要的科学研究和应用价值。

本文将介绍薄膜沉积工艺的基本原理、主要方法和应用领域。

一、薄膜沉积工艺的原理薄膜沉积工艺是通过物理或化学方法将材料以原子或分子的形式沉积在基底表面,形成一层均匀的薄膜。

其原理可以简单概括为两个方面:一是在基底表面形成薄膜的核心过程,包括原子或分子的吸附、扩散和聚集等;二是在基底表面形成薄膜的外部过程,包括气相传输、表面反应和薄膜成核等。

二、薄膜沉积工艺的方法1. 物理气相沉积(PVD):物理气相沉积是利用物理方法将材料以原子或分子的形式沉积在基底表面的方法。

常用的物理气相沉积方法有蒸发、溅射、激光熔融等。

这些方法具有成本低、沉积速度快、薄膜质量好等优点,广泛应用于半导体、电子器件等领域。

2. 化学气相沉积(CVD):化学气相沉积是利用化学反应将材料以原子或分子的形式沉积在基底表面的方法。

常用的化学气相沉积方法有热CVD、等离子体CVD、激光化学气相沉积等。

这些方法具有沉积速度快、薄膜质量好、沉积温度低等优点,广泛应用于光电子、光学器件等领域。

3. 溶液法沉积:溶液法沉积是将溶解了材料的溶液涂覆在基底表面,通过溶剂的挥发或化学反应形成薄膜的方法。

常用的溶液法沉积方法有旋涂法、浸渍法、喷涂法等。

这些方法具有简单易行、成本低等优点,广泛应用于柔性电子、生物医学等领域。

三、薄膜沉积工艺的应用1. 电子器件领域:薄膜沉积工艺在电子器件领域的应用非常广泛,如硅薄膜太阳能电池、有机发光二极管(OLED)、薄膜晶体管(TFT)等。

2. 光学器件领域:薄膜沉积工艺在光学器件领域的应用也非常重要,如反射镜、透镜、滤光片等。

3. 纳米技术领域:薄膜沉积工艺在纳米技术领域的应用也十分广泛,如纳米粒子薄膜、纳米线薄膜等。

总结:薄膜沉积工艺是一种将材料以薄膜的形式沉积在基底表面的技术。

半导体制造工艺薄膜沉积下

半导体制造工艺之薄膜沉积半导体制造是当今信息科技领域最为重要和快速发展的领域之一。

在半导体制造过程中,薄膜沉积是非常关键的一步。

薄膜沉积是指将一定材料沉积到半导体基底上,以形成半导体器件中的功能薄膜,如金属导线、绝缘层、表面防护层等。

本文将介绍薄膜沉积的基本原理、优缺点以及三种常见的薄膜沉积技术。

基本原理半导体器件通常由多个层组成,其中有些层是制备在基底表面上的极薄的材料层,也就是薄膜。

从基底表面开始,各个层按照特定的工艺顺序逐层组装,最终形成完整的器件结构。

因此薄膜沉积作为半导体器件制造的一个非常重要的工艺步骤,在整个器件的制造过程中扮演着重要的角色。

薄膜沉积的基本原理是在基底表面上制成一层非常薄的膜,需要满足一些特定的物理和化学条件。

薄膜的制备需要准备好一种材料,然后将该材料转化为气体、溶液或等离子体等形式,再将其沉积到半导体基底表面上。

不同材料的薄膜要求的沉积条件有所不同,但一般来说,沉积前要清洗基底表面、调节气体流量、选取合适的沉积温度、控制沉积速率等等。

优缺点薄膜沉积技术有很多种,每种沉积技术都有其自己的优、缺点。

以下是一些常见的优、缺点:优点•能生产极薄、均匀的薄膜。

•对材料使用效率高,因为只有需要的材料会沉积在基底表面上。

•生产出的薄膜具有很好的机械、电学、光学等性能。

缺点•沉积速率通常比较慢。

•材料利用率低,需要大量的废气处理。

•制备过程复杂,需要监测和控制多个参数。

常见的薄膜沉积技术在实际的半导体制造中,常见的薄膜沉积技术有物理气相沉积(PVD)、化学气相沉积(CVD)和原子层沉积(ALD)。

下面分别进行介绍:物理气相沉积(PVD)物理气相沉积(PVD)是一种将固态材料“升华”成等离子体并使其逐渐在基底表面形成薄膜的方法。

其主要工作原理是通过加热材料使其升华在真空中,然后经过精密控制沉积在基底表面上,形成所需厚度和结构的薄膜。

PVD技术具有快速、高分辨率、复杂形状和高功率等特点,应用平面光源电离等功能,以更好的方式使用不同类型的质谱仪来处理被加工的产品。

半导体制造工艺薄膜沉积上

半导体制造工艺薄膜沉积随着半导体工业的快速发展,人们对芯片质量的要求也越来越高。

薄膜沉积作为芯片制造过程中的一项重要工艺,在半导体工业中具有极其重要的作用。

本文将介绍薄膜沉积的基本概念、分类以及制备方法,并对其中的一些细节进行分析和探讨。

什么是薄膜沉积薄膜沉积(Thin Film Deposition)是在基底表面制备极其薄的物质层的技术。

这些薄膜通常是微米或纳米级别的,这些物质通常具有单晶或多晶结构,然后用于半导体器件、光电器件、传感器等领域。

在晶体生长时,沉积的晶体结构是由基底表面的原子排列方式决定的。

薄膜沉积的分类根据不同的沉积原理,薄膜沉积可以分为化学气相沉积、物理气相沉积、溅射沉积、化学涂敷沉积等多种类型。

下面针对几种较为常见的薄膜沉积进行详细介绍:化学气相沉积化学气相沉积(Chemical Vapor Deposition,简称CVD)是一种常见的薄膜沉积方法。

该方法通过将反应气体混合后加热,用于生成可沉积的气体,然后让气体接触到基底表面,生成一层新的材料。

在CVD方法中,沉积的材料运输是通过气态反应器中的化学反应实现的。

利用不同的化学反应条件,可以制备出多种材料。

常用的CVD方法有PECVD (Plasma-enhanced Chemical Vapor Deposition)和LPCVD(Low-pressure Chemical Vapor Deposition)。

物理气相沉积物理气相沉积(Physical Vapor Deposition,简称PVD),也称为蒸镀,是一种利用高温蒸发和凝结作用的方法。

物理气相沉积主要通过基底加热和靶材蒸发的方式来实现。

靶材通常是纯金属或金属合金。

使用物理气相沉积技术可以制备金属、金属合金和其他材料的薄膜,例如在生产光学镜片时用于制备光学膜。

常见的沉积方法有单个磁控溅射(Magnetron Sputtering)和电弧溅射(Arc Sputtering)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

效率: 因為高週波濺鍍有一半的時間在電極變化方向時 進行電性中和 ,效率較差

離子化: 電子轟擊離子化的效率增高,且操作壓力比較 低(<1mtorr) MEMS Thermal Control Lab.

•反應性氣體濺鍍(Reactive Gas Sputtering):

將少許的反應性氣體如N2、O2、烷類等隨同 惰性氣體一起輸入真空腔中,使反應氣體與 靶材原子一起於基底上沈積,對一些不易找 到塊料製成靶材的鍍膜,或陶瓷靶材在濺鍍 後,薄膜成分易偏離靶材原成分者,都可利 用此方法克服。 將反應性氣體加入氬氣中,如Ar + H2S,而 與濺鍍原子,如鎘形成硫化鎘。(例如,在氬 氣加氮氣的環境下濺鍍鈦,會形成氮化鈦)。

電子束 (熱離子 或電漿)

雷射束

低污染

輻射

Al、In、Ti、 10-25000 Cr、Au、Pt

沒輻射、 低污染

昂貴

缺點: 單一蒸鍍源,污染,階梯覆蓋能力差,影響薄膜品質

MEMS Thermal Control Lab.

•BME

其原理是利用在超高真空下,蒸鍍物質的平均自 由路徑大於蒸鍍源至基板之間的距離,使蒸鍍物 質以分子束形式到達基板進行磊晶成長。 GaAs based AlGaAs,InGaAs(N),InAs 等量子結 構材料系統的磊晶成長

MEMS Thermal Control Lab.

•電漿

地球上電漿的實例: (1)電焊及電弧燈在兩個弧(arc)之間就有電漿存在,如所 發出的強光即是。 (2)日光燈的照明,事實上即利用此種電漿發光原理(當然 那並不太強故需塗上螢光劑,讓電子或離子打在螢光物質 上將動能轉變為螢光); (3)天上打雷是因大氣層上的電位差而發生閃電現象,此種 電能亦可以觸發電漿的產生。 (4)PDP(電漿顯示器)的發光原理與日光燈的發光原理相同, 均是在真空玻璃管中注入惰性氣體,再利用加電壓的方式, 使氣體產生電漿效應而放出紫外線,藉此紫外線照射到塗 佈在玻璃管壁表面上之螢光粉 (紅、綠、藍 .)

MEMS Thermal Control Lab.

•電漿

1.分子分解 (Molecular Dissociation) e-+A2→A+A+e- 2.原子電離 (Atomic Ionization) e-+A→A++2e-

3.分子電離 (Molecular Dissociation) e-+A2→A2++2e-

பைடு நூலகம்

gGF

gGS

Substrate surface

MEMS Thermal Control Lab.

•晶粒成長(Grain Growth)

晶粒尺寸在晶片表面達到沈積的臨界半徑r* 便開始成長 晶粒小時: 其成長大多來自吸收吸附原子 晶粒大時:一旦晶粒達一定體積時,成長不只是來自 吸附原子,也有來自於氣相中的粒子與晶粒碰撞而 成為晶粒的一部份。

MEMS Thermal Control Lab.

•PDPTV(目前以使用氙氣為主)

MEMS Thermal Control Lab.

•簡單直流電漿產生器

濺鍍室 工作氣體 靶材 電漿

Ar

陰電極

基底

電源

絕緣體 接真空系統

陽極

脫離電漿的帶正電荷 離子經過暗帶的電場 加速後將獲得極高的 動能,奔向陰電極與 其產生轟擊,由於動 量轉換原理,離子轟 擊後,除了產生二次 電子外,還會將因電 極表面的原子給轟擊 出來,這些被擊出的 原子將進入電漿中, 利用擴散原理傳遞至 晶片表面並進行沈積。

MEMS Thermal Control Lab.

•濺鍍法

優點:鍍層沈積率高,且成分較易控制,可用於任何材 料,但靶材若為絕緣體,將迅速造成表面電荷堆積而無 法濺鍍 濺鍍的原理: (1)先讓氣體(氬氣)產生輝光放電現 象(電漿,Plasma)產生的帶電離子

(2)帶電離子經電場加速後撞擊靶 材(target,鋁、鈦(Ti)、Pt、Ni、Cu、Ag、 W、Al、Au或其合金 )表面,使極微量 的靶材原子被轟擊(Bombard)而飛出,同 時產生二次電子,在撞擊氣體原子形成帶 電離子

MEMS Thermal Control Lab.

•晶粒接合(Coalescence)晶界合併

晶粒接合可以說是大晶粒併吞小晶粒的現象

MEMS Thermal Control Lab.

•真空熱蒸鍍法

蒸鍍室

藉著對被蒸鍍源加熱,利用被 蒸鍍物在高溫(接近其溶點)時 所具備的飽和蒸氣壓,來進行 薄膜的沉積 1.蒸鍍源大多侷限於像鋁這種 低溶點的材料 2. 坩堝必須是耐高溫及導電的 絕緣 材料所製成,常用的材料有鎢、 體 鉬、鉭 3. 易污染

晶片與晶片座

蒸鍍源 坩堝

接真空系統

電源

MEMS Thermal Control Lab.

•電子束蒸鍍法(Electron Beam Evaporation)

蒸鍍室

1.蒸鍍源為高溶點材料 2.產生電子束,電子束經 過靜電聚焦板 (Electrostatic Focus Plate) 到達蒸鍍源表面聚焦成 一點,利用對點的加熱 方式比使用電阻加熱更 有效率

α

Mm (M m)

2

Em UM

a其中為離子對金屬靶材撞擊的夾角,m為離子 質量,M為原子質量, E m 為離子在轟擊前所具 備的動能,U 為金屬靶原子的鍵結能量。

M

•薄膜的濺鍍速率與濺出率 (Sputtering Yield)成正比

MEMS Thermal Control Lab.

•磁控濺鍍(Magnetron Sputtering)

• CVD的機制

溫 度 梯 度 主流場區域

1.工作氣體流至基材

2.藉動量與質傳將工作氣體和基材接觸

3.吸附成核 4.產生化學反應

熱傳

氣相反應

5.反應物擴散沉積,副產物移除

表面反應副 產物解析

動量傳遞

與質傳

傳遞至表面 表面擴散 前導氣體吸附

前導氣體 吸解 成核

階梯成長

Surface Migration (表面 遷移)

(1)吸附:被吸附的粒子稱為吸附原子(Adatoms)。 這些吸附原子有可能會互相作用進一步形成一穩 定核團。 (2)吸解: 部份吸附原子會進行吸解(Desorb)而返 回原來氣相中。

(3)沈積: 當吸附原子的交互作用大於吸解時,薄 膜沈積始可開始進行 成核的階段

成核的種類: (與表面介面 有關) 均勻成核(Homogeneous Nucleation) 非均勻成核(Heterogeneous Nucleation) MEMS Thermal Control Lab.

為提高直流濺鍍法的沈積率,在靶材背面加上磁場是個有效的 方法。Magnetron"意指"磁化的電子"(Magnetical Electron), 電場與磁場的交互作用會使二次電子集中於靶材附近,呈現螺 旋狀的運動。缺點是靶材損失快。

MEMS Thermal Control Lab.

•高週波濺鍍(Radio-Frequency Sputtering),射頻濺鍍:

絕緣體 晶片與晶片座 燈絲加熱電壓 燈絲 靜電聚焦板

蒸鍍源 陽極

3.會產生X-ray甚至其他 的離子而對基材造成破 壞

MEMS Thermal Control Lab.

接真空系統

•不同加熱來源蒸鍍法的比較

加熱來源 電阻效應 優點 沒輻射 缺點 污染 蒸鍍源 Al 厚度(nm/min) 10~25000

MEMS Thermal Control Lab.

吸附

吸解

(a) 成 核

(b) 晶 粒 成 長

(c) 晶 粒 結 合

(d) 縫 道 填 補

(e) 薄 膜 成 長

薄膜沈積的步驟(a:成核;b:晶粒成長;c:晶粒結 合;d:縫道填補;e:薄膜成長) MEMS Thermal Control Lab.

• 成核

一次只能沈積一種薄 可以沈積多層膜 膜 不佳 佳

薄膜性質

不易控制

可利用調偏壓、壓力、 基材加熱來控制

MEMS Thermal Control Lab.

• CVD

CVD是將反應源以氣體形式通入反應腔中,經由 氧化,還原或與基板反應之方式進行化學反應, 其生成物藉擴散作用、成核進而沈積基板表面上。

CVD法係將金屬氯化物、碳化氫、氮氣等氣體導 入密閉之容器內,在真空、低壓、電漿等氣氛狀 況下把基材加熱至1000℃附近2~8小時,將所需之 碳化物、氮化物、氧化物、硼化物等柱狀晶薄膜 沈積在工件表面,膜厚約1~30μm(5~10μm),

外端遮板 電極 靶材 交流電源

電極暗部區

電漿

電極

MEMS Thermal Control Lab.

•高週波濺鍍(Radio-Frequency Sputtering),射頻濺鍍:

非導體材料的濺鍍:通常在濺鍍過程中電漿中的氣體離 子撞擊到陰極時,會與陰極上的電子中和,使得濺鍍 現象可以繼續進行。但若靶材本身為非導體材料,氣 體離子撞擊靶材後,因得不到電子中和,而使正電荷 一直累積,便與後來的氣體離子排斥,這會造成離子 撞擊現象的停頓。高週波電源取代直流電源,可解決 此問題。使靶材與鍍層表面能被離子與電子交替的轟 擊 達到電子中和的目的。

MEMS Thermal Control Lab.

• CVD

Silane 加入氫 氣增加 反應得 均勻度 CVD沉積

氣體入口

SiH 4

(g)

Si

(S)

2H 2

(g) 反 應 室

晶片

氣體出口

晶座

多晶矽

高溫晶座

介電材料:SiO2、Si3N4、PSG及BPSG 導體方面:W、WSix及多晶矽 半導體:矽(單晶)。 MEMS Thermal Control Lab.