环锭纺纱解决方案

环锭纺纱技术的发展与创新

论 文PAPER纺纱是纺织产业链的第一道工序,其产品质量档次、生产效率与加工成本在整个产业链中具有十分重要的地位。

随着纺织科学技术的发展,目前在纺纱生产中普遍采用两类纺纱技术,一种是环锭纺文|赵亮 厉勇 李杰 张剑锋 王丽丽环锭纺纱技术的发展与创新近几年来,环锭纺纱技术通过不断改进与技术创新,在多种纺纱技术共同发展中继续保持领先地位。

紧密纺纱与复合纺纱技术显著提升了环锭纺纱线品质档次,并扩宽了环锭纺纱线的应用领域,是对环锭纺技术的发展与创新。

采用带自动落纱的环锭细纱长机与细络联合机是环锭纺技术进一步发展的方向。

要使环锭细纱机实现优质高产、效益最佳,选好主机是基础,配好器材专件是关键。

关键词:环锭纺 紧密纺 复合纺 低扭矩纺 发展 创新纱技术,从发明到应用已有100多年历史。

另一种是新型纺纱技术,如转杯纺、喷气纺、喷气涡流纺等,由于其成纱机理、成纱结构不同于环锭纺,并在纺纱工序缩短、劳动用工减少等方面具有一定优势,故近期得到快速发展,用新型纺纱技术生产的各类纱线比重逐年有较大增加。

但从总体分析,目前用环锭纺纱机生产的纱线仍占主导地位,国内外90%短纤纱线是在环锭纺纱机上加工生产的。

前言1环锭纺纱技术的发展跨入2l 世纪以来,随着纺纱技术的不断进步,环锭纺纱技术不但在纺纱方法上取得了重大突破与改进,而且在纺纱技术装备上运用高科技手段在智能化、自动化、机电一体化技术等方面也有重大创新,环锭纺纱技术正以崭新的面貌展示在纺纱领域,主要反映在以下5个方面。

(1)紧密纺技术(又称集聚纺)的研发成功与投入生产,标志着环锭纺纱技术进入了一个新的历史发展阶段,用紧密纺技术生产的纱线在可纺支数与品质方面比传统环锭纺及新型纺纱均具有明显优势。

(2)在环锭细纱机上采用多种形式复合纺纱技术,使环锭纺纱线不仅呈现原料、色泽多元化,而且形态结构多样化,进一步拓宽了环锭纺生产纱线的应用领域。

(3)围绕减少纺纱用工提高劳动生产率,在环锭细纱机上广泛应用自动化、机电一体化等新技术,在国外带自动落纱细纱长车及细络联已得到广泛应用,在国内带集体络纱的细纱长机也取得长足进步,正在逐步推广应用,并正在向细络联与粗细联延伸,实现纺纱工序的连续化。

纺织行业的环境挑战与解决方案

纺织行业的环境挑战与解决方案纺织行业作为全球最大的制造业之一,面临着严峻的环境挑战。

随着全球对环境保护的关注度不断提高,纺织行业需要采取积极的措施来减少其对环境的影响。

本文将详细阐述纺织行业所面临的环境挑战,并提出相应的解决方案。

一、环境挑战1. 水资源消耗纺织行业对水资源的消耗量巨大,尤其是在染整和整理过程中。

大量的水被用于清洗纺织品、染色和整烫等工序,导致水资源的浪费。

2. 水污染纺织行业排放废水中含有大量污染物,包括染料、助剂和有毒化学物质等。

这些污染物对水体生态系统造成了严重的破坏,对水生生物和人类健康带来了潜在风险。

3. 能源消耗纺织行业对能源的需求量较大,特别是在纺织品生产和加工过程中。

传统的制造工艺往往效率低下,能源消耗较高,导致碳排放量增加。

4. 垃圾和废弃物处理纺织行业产生大量的垃圾和废弃物,包括废纱、废布和废水处理产生的固体。

这些废弃物往往难以处理,对环境造成污染。

二、解决方案1. 水资源管理-采用节水设备和技术,如循环水系统和高效节水设备,减少用水量。

-实施废水处理技术,如生物处理和膜分离技术,减少水污染物的排放。

-加强供应链合作,与供应商和合作伙伴共同推进水资源管理。

2. 能源管理-采用节能设备和技术,如高效纺织机械和节能照明系统,减少能源消耗。

-优化生产流程,提高能源利用效率。

-推广可再生能源的使用,如太阳能和风能。

3. 废弃物管理-开展废弃物分类和回收利用,减少废弃物的数量。

-推进废弃物资源化利用,如将废纱和废布用于纺织品再生。

-引入新的环保材料,如可生物降解材料,减少废弃物的产生。

4. 环保技术创新-加强研发和应用环保技术,如无溶剂染色技术和无水洗涤技术,减少对环境的影响。

-鼓励企业投资研发以及采用新技术和材料,提高生产过程的环保性能。

5. 宣传和教育-加强对员工的环保知识培训,提高环保意识。

-向消费者宣传环保纺织品的优势,促进环保消费。

-与政府、非政府组织和学术界合作,共同推动纺织行业的环保发展。

纺纱过程中出现的问题及解决措施

纺纱过程中出现的问题及解决措施纺纱疵点及解决措施1. 纱线不匀原因:原料品质不佳、梳理不充分、牵伸不均匀、锭子质量差解决措施:采用优质原料、加强梳理、优化牵伸工艺、更换或维修锭子2. 毛羽原因:原料纤维过短、梳理不足、牵伸过度、加捻不当解决措施:选用较长纤维原料、加强梳理、调整牵伸工艺、优化加捻参数3. 太紧原因:牵伸过大、加捻过多、锭子调整不当解决措施:减少牵伸倍数、降低加捻强度、调整锭子4. 太松原因:牵伸不足、加捻过少、锭子调整不当解决措施:增加牵伸倍数、提高加捻强度、调整锭子5. 粗细不均原因:原料纤维粗细不均、牵伸不均匀、加捻不均匀解决措施:选用均匀原料、优化牵伸工艺、调整加捻参数6. 结头原因:原料中有杂质、梳理不充分、牵伸不均匀、加捻过大解决措施:去除原料中的杂质、加强梳理、优化牵伸工艺、降低加捻强度7. 条痕原因:原料染色不均匀、混纺原料不匹配、牵伸不均匀、加捻不均匀解决措施:均匀染色原料、选择匹配的混纺原料、优化牵伸工艺、调整加捻参数8. 花疵原因:原料中有杂色纤维、梳理不充分、牵伸不均匀、加捻不均匀解决措施:去除原料中的杂色纤维、加强梳理、优化牵伸工艺、调整加捻参数9. 脆硬原因:原料纤维成熟度差、梳理不足、加捻过度解决措施:选用成熟度高的原料纤维、加强梳理、降低加捻强度10. 棉结原因:原料中有棉结、梳理不充分、牵伸不均匀、加捻过大解决措施:去除原料中的棉结、加强梳理、优化牵伸工艺、降低加捻强度11. 裂口原因:原料纤维强度低、梳理过度、牵伸过大、加捻过大解决措施:选用强度高的原料纤维、加强梳理、优化牵伸工艺、降低加捻强度12. 僵硬原因:原料纤维弹性差、梳理不足、牵伸过大、加捻过度解决措施:选用弹性好的原料纤维、加强梳理、优化牵伸工艺、降低加捻强度13. 刺毛原因:原料纤维中含有短纤维、梳理不足、牵伸不均匀、加捻过度解决措施:去除原料中的短纤维、加强梳理、优化牵伸工艺、降低加捻强度14. 络筒时断头原因:原料强度低、梳理不足、牵伸不均匀、加捻不足、络筒张力过大解决措施:选用强度高的原料纤维、加强梳理、优化牵伸工艺、调整加捻参数、降低络筒张力。

环锭纺纱——精选推荐

环锭纺纱新技术——紧密纺(上)秦贞俊教授级高级工程师中国纺织工程学会棉纺织专业委员会当代环锭纺纱在短纤维纺纱体系中占有十分主要的地位,即使在20世纪后20年许多新型纺纱技术已有了很大发展,像转杯纺、喷气枋等新型纺纱体系统具有速度高,产量高及生产费用少的特点。

比环锭纱好,如毛羽、纱疵及条干均匀度等,但所生产纱线的特性在一些方面远不如环锭纱如单纱强力,手感等方面。

一、近期紧密纱环锭纱的研究与开发,使纱线质量得到很大改进,紧密环锭纱的毛羽显著减少,细纱强力进一步提高,断裂伸长率也得到改进,十分有利於生态环境的改进(飞花少),耐磨度提高,手感好及具有理想的纱线结构等。

紧密纺环锭纺纱技术展示了许多优势。

在传统的环锭纺中,从前罗拉钳口线引出的纤维受到加捻,加捻点与前罗拉钳口之间形成纺纱加捻三角区,加捻三角区的外侧纤维承受较大的张力,中间的纤维承受的张力较小。

大部分纤维会加捻成纱,而部分纤维会形成纱线毛羽及飞花。

新型紧密纺环锭纺纱体系,使处於罗拉钳口与加捻点之间三角区的纤维受到控制,从前罗拉钳口引出的纤维束在牵伸区完成牵伸后,受到设在三角区负压的凝聚,在负压凝聚力的作用下,使纤维受控到达加捻点进行加捻,因此,纺纱三角区基本不存在,使所有纺纱三角区中的纤维被凝聚全部被纺成纱。

在普通环锭细纱机中,如图1所示,在离开前罗拉钳口线之前,牵伸区中的纤维束宽度为B,它取决许多因素如纺纱支数,粗纱捻度及牵伸状况。

假如纤维须条离开前罗拉钳口线即开始加捻,对於特定的纱线即一定的纱支并伸直的纤维束,纺纱三角区宽度大小主要取决於卷绕张力P,纺纱三角区b与卷绕张力P成反比,这个关系表明:纺纱三角区的宽度小於喂入须条的宽度,三角区边缘的纤维与纱体连接差的纤维,一端伸在纱体外而另一端被捻入纱体中或者出现不被捻入纱体的情况,由此会产生飞花及纱线毛羽。

与普通环锭纺相反,在紧密环锭纺中,纤维受负压气流的作用,在离开主牵伸区前罗拉钳口的会出现凝聚现象。

USTER? 环锭纺纱优化系统全面控制和经济效益

USTER? 环锭纺纱优化系统全面控制和经济效益作者:高华斌梁莉萍来源:《中国纺织》 2018年第9期USTER SENTINEL 不仅仅是一个断头检测系统,它还是一个旨在优化环锭纺纱的综合解决方案,能够改善产品质量,实现高产高效。

现在,数据可以通过USTER TESTER 6 与全面测试中心整合,使纱线生产商能够全面了解工厂所有工艺步骤的生产质量,以便对生产管理进行集中控制。

USTER SENTINEL 的管纱成形报告功能是优化纱线生产的关键。

该系统无与伦比的断头检测能力提供了基本平台,当与 USTERROVING STOP 粗纱自停功能结合使用时,设备可扩展至全面控制断头。

一旦检测到断头,将立即停止粗纱喂入,由此能显著减少浪费并使原材料的使用更具成本效益。

计算表明,在当前的纺纱条件下,能够减少70% 的风箱花相当于节省近1% 的原料。

这显然可以加快投资回报。

专为实现最高生产能力而设计使用具备粗纱自停功能的 USTERSENTINEL 可提高生产能力并降低环锭纺纱出现质量问题的风险。

USTER ROVING STOP 粗纱自停功能大大减少了废料和不受控制的纤维——这些问题可能会对相邻的锭子和整个机器产生影响,从而避免了潜在的质量索赔事件。

它还能防止罗拉过载,并通过减少缠花确保更高的生产率。

这些可预期的益处使得纺纱部件(如皮圈、皮辊和罗拉)的使用寿命延长约20%。

USTER ROVING STOP 粗纱自停设计引人注目。

其独特的紧凑结构方便了挡车工的操作,从而节省时间并加快响应速度。

凭借其智能设计,USTER ROVING STOP 粗纱自停系统实现了快速完整的粗纱分离,不会浪费原材料。

产量更高索赔更少USTER SENTINEL 的优势远不止于断头检测:它是一种能够改善环锭纺纱质量、生产率和效率的全新方法。

管纱成形信息和断头检测是基本功能,其结果得到了全面优化。

管纱成形的直观报告包含了影响断头的每一个参数。

紧密纺环锭纱的纺纱技术

、

传 统 环 锭 纺 纱 的 缺点

在 传 统 环 锭 纺 纱 牵 伸 装 置 中 ,预 牵伸 区 的牵 伸 力 将 纱 解 捻 ,经 主 牵 伸 区 的牵 伸 ,将 解捻 后 的 纤 维 束 拉 细 到 所 需要 的细 度 ,并 使 纤 维 束 呈现 一 定 的宽 度 ,这 时纤 维 束 中纤 维 之 间 的抱 合力 基 本 消 除 。因 此 ,在 离 开前 罗拉 钳 口处 的 纤维 完 全 呈 松 散 状 态 ,在 到 达 加捻 点之 间 的 一段 距 离 中形 成

产 紧 密 纱 的环 锭 细 纱 机 ,其 参 展 商 有 德 国 绪森 公

司 、 泽 公 司 、 士 立达 公司 等 。 密纱 ( o p c 青 瑞 紧 cm a t y r )也 叫凝 聚 纱 ( o d n e a n ,或 称压 缩 an c n e sdyr ) 纱 ( o p e s d y r ) 紧 密纱 可 与 普 通 环 锭 纱 cm r se a n 。

双 股 线 及 同支 精 梳 纱 的强 力 相 比较 。 由 于 紧密 纱 的 单纱 强 力 高 ,可 适 当减 少 纱 的捻 度 , 改进 织 物

手 感 ,减 少 纱 线 毛羽 , 改进 织物 印染 效 果 。

一

持 达 到 前 罗 拉 握 持 钳 口线 ,二 是 收 缩 力 必 须 仅 仅 在 牵 伸 过程 完 成 时 及 时 有 效 地 出现 ,不 会 产 生 负 作 用 。经 反 复研 究 ,终 于 在 细 纱 机 上 完 成 了消 除

一

个 纺 纱 三 角 区 。在 纺 纱 三 角 区 中纤 维 几 乎 完 全

失 控 , 纺 纱 三 角 区 边 缘 纤 维 在 加捻 之 前 ,会 脱 离 主 体 形成 飞 花 ,或 纤 维 一 端 被捻 入 纱 体 ,另 一端

精梳环锭纺的纺纱工艺流程及半制品名称

精梳环锭纺的纺纱工艺流程及半制品名称1. 引言1.1 精梳环锭纺简介精梳环锭纺是一种先进的纺纱技术,采用先进的环锭纺纱机进行生产。

该技术在纺纱过程中能够有效剔除纤维中的短纤维和杂质,使纺出的纱线质量更加优秀。

精梳环锭纺具有纤维长度长、纱线强力高、表面光滑等优点,是高档纺织品生产的关键工艺之一。

精梳环锭纺具有高度自动化生产线,生产效率高,可采用多种类型的纤维原料进行生产。

这种技术在纺织行业中得到了广泛应用,生产出的纱线被广泛用于高档纺织品的生产中。

2. 正文2.1 纺纱工艺流程纺纱工艺流程是整个精梳环锭纺生产过程中至关重要的一部分,可以分为精梳纺前处理、精梳纺和精梳纺半制品名称三部分。

首先是精梳纺前处理,这一步骤主要包括原料的准备和清洗工作。

在精梳环锭纺生产过程中,纺纱的原料通常为棉花,而在进行纺纱之前,需要将棉花进行开松、除杂、除尘等处理,以确保纱线的质量和稳定性。

接下来是精梳纺的过程,这一步骤主要包括梳理、拉幅、精梳和牵伸等工序。

在梳理过程中,通过梳理机将棉花进行细分和剥离,去除短纤维和杂质,使纤维平行排列;而在拉幅和精梳过程中,通过拉伸和精梳机的作用,进一步提高纤维的纯度和平行度,使得纱线更加细长和均匀。

最后是精梳纺半制品名称,经过精梳纺的工艺处理,原料棉花被加工成了半成品纱线,常见的精梳纺半制品名称包括精梳棉纱、精梳纱等,这些半成品纱线可以进一步加工成成品纺织品,如衬衫、床上用品等。

通过以上的纺纱工艺流程,精梳环锭纺的生产过程能够保证纱线的质量和稳定性,为纺织品的生产提供了坚实的基础。

2.2 精梳纺前处理精梳纺前处理是精梳环锭纺纱工艺中非常重要的一部分,它主要包括纱线预处理和原料准备两个环节。

纱线预处理是指对原料进行检查、质量分级、控制纤维长度和漂白等工序,以确保纤维质量达到要求。

原料准备则是指对原料进行均匀混合、开松和精梳等处理,使纤维在进入纺纱机之前达到最佳状态。

在纱线预处理阶段,工人首先会对原料进行检查,检查原料是否存在破损、杂质等问题,确保其质量良好。

新型纺纱与环锭纺新技术—转杯纺工艺设计

纺纱器

分梳辊的选用

▪锯齿规格

纺纱器

①工作角:锯齿工作角大,纤维易于脱离锯齿,削弱分梳能力, 影响分梳质量。相反,工作角小,纤维易于被锯齿握持而增加 分梳作用。

②齿形:既加强分梳而又不绕锯齿,采用负角弧背。

➢分梳辊的选用 OK 37 : α=1000,再生纤维 OK 40:α=650 ,棉和棉占主要成分的混纺原料 OK 61 :α=750 ,混纺原料、合成纤维 OK 74 : α=650 ,棉、再生纤维的粗支纱

纺纱工艺设计与实施

4 新型纺纱与新型纱线

4.3 转杯纺纱机工艺

转杯纺纱机是什么? 转杯纺纱机

转杯纺纱

牵伸、加捻、 卷绕成形…..

制成筒子

并条机加

工好的熟条 转杯纺纱机,可以等同环锭纺的粗纱、细纱、络筒的工作

转杯纺纱机机构---纺纱器

纺纱器的重要组成

(1)喂入部分 (喂给喇叭、喂给板、喂给罗拉)

(2)分梳部分(分梳辊) (3)气流与纤维输送(输送通道) (4)纺纱杯(自排风、抽气式) (5)隔离盘和假捻盘

纺纱器的重要组成

(1)喂入部分 (喂给喇叭、喂给板、喂给罗拉)

(2)分梳部分(分梳辊) (3)气流与纤维输送(输送通道) (4)纺纱杯(自排风、抽气式) (5)隔离盘和假捻盘

转杯纺纱

纺纱器

纺纱器的重要组成 立达R20纺纱器结构

转杯

输送通道 分梳辊

给棉罗拉

纺纱器

纺纱器的重要组成--喂给部分

纺纱器

组成:喂给喇叭口、喂给罗拉、喂给板

转杯纺纱

喂给罗拉和喂给板牵引条子缓慢进入纺纱器。 分梳辊将喂入棉条分离成单纤维。 输送通道将纤维流送入转杯。 纺杯高速回转产生的吸气,使单纤维凝聚在纺杯凝聚槽中, 聚集成圆周纤维环。 纺杯高速回转产生加捻作用 凝聚槽内的须条连续地被剥取,加捻成纱。 卷绕机构将纱线绕成筒子

青泽为各个应用领域提供环锭纺解决方案

延续到筒子 。得益 于 良好的筒子加工技 术和 智能 的操 作理念 。 青泽粗 纱机快 速而可 靠地生产 出优质粗 纱 。 四轴 独 立 驱 动 的精 密 技 术 、 散 式锭 子 驱 动 电机 以及 智 能 的软 件 控 制 系 统 分 E sS i ay pn确保始终保持 高速运转 , 粗纱 断头率低 。精 确 的筒 子结构确 保在 环锭细纱机 上 实现

青泽粗 纱机—— 快速、 高效和稳定

细纱 工序 始于粗 纱机 。配备精 密和尖端 技术 , 工落纱 的青泽 6 8型粗 纱机和 内置式 自 人 6

动 落 纱 的青 泽 6 0Ro Ma 型 粗 纱 机 提 供 最 大 的 附加 值 , 并 条机 条 子 获得 的最 佳 质 量 一直 7 We t 将

青泽 3 1I a tF 紧密纺—— 自动提供最佳的紧密纺质量 5 mp c X

青泽 紧 密 纺 技 术 能 够 显 著 地 提 高 纱 线 质 量 和 经 济 效 益 , 行 业 内 不 断 树 立 全 新 的 标 准 。 在 拥 有 自清 洁 功 能 、 维 护 的 紧 密 纺 系 统 始 终 确 保 最 佳 的紧 密 纺 性 能 。 由于 其 完 全 由 电 子 控 制 。 免 不 同于 一般 的 纺 纱 负 压 , 密纺 负压 在 整 台 机 器 中保 持 恒 定 不 变 , 紧 因此 , 异 的 纱 线 品质 也 确 优 保 不 变 。 此 外 , 密纺 元 件 根 据 最 佳 空 气 动 力 学 设 计 , 维 的 适 纺 范 围 广 。 青 泽 3 1I at 紧 纤 5 mp c F 紧 密 纺 细 纱 机 提 供 最 大 程 度 的 灵 活 性 , 唯 一 一 款 可 通 过 选 择 特 殊 原 料 从 而 使 纺 纱 厂 降 低 X 是

环锭纱锭差异原因分析与半紧密纺技术

由于集合器安装在牵伸 区内, 如果使用不当不但

不起作用 ,反而会刮毛纱条 , 影响成纱质 量,因此绝 大多数生产企业都不使用集合器 。 目前的紧密 纺技术

又涉及 到安装精度 和无法进行实 际检测 问题 ,因此 解 决起来相 当 困难 。 如果采用进 口板簧摇 架,价 格贵且 国产板簧材

1 前胶辊 5导纱钩 2前下罗拉 6 圈段 气 3加捻三 角区 7钢丝圈 X浮游区 4纺纱段

罗拉钳 口的正确位置 , 不平行度过大将严重影响牵伸

后纱条条干均匀度 。 胶辊罗拉不平行度误差使得胶辊受压后弹性变形 量各处不相 同, 即各处对纤维 的握持力不相 同。 当粗

a弱捻 区( 罗拉包 围弧)

区和弱捻 区, 根据纺纱工艺要求, 牵伸区长度根据 纤 维长度尽可能地减小, 有利于牵伸 区内的均匀度 , 而 尽可能地减少弱捻 区 ( 罗拉包 围弧) 长度, 有利于减少

毛羽产生和减少纺 纱断头 。

样会影响纱中的捻度不匀 、 成纱条干 的均匀度 , 易发

生纱条意外牵伸 。

生 产 实践 表 明 ,抬 高龙 筋 可使 纺 纱 段长 度缩

下降。

3 结语

半紧密纺技术是具有 自主知识产权 的科研项 目, 已申请发 明专利 5项 ,实用新型专利 2项 ,该技术 主要适用于现有传 统纺纱机 的技术 改造 ,也包括 国 产机型和进 口机 型。适用毛纺产 品中的精 纺、半精

2 半 紧密纺 纺纱系 统 的优 势分析

根据上 文分 析 的传 统环 锭纺 纱机的 诸多缺 陷 , 本文提 出了半紧密纺纺纱系统, 以显著改善环锭纺 可

纱机 的缺 陷, 少锭差异 , 高成纱质量 。 减 提

15 牵伸须条纤维缠绕前下罗拉的缺陷分析 . 当牵伸须条离开加压钳 口线后 , 主体纤维束呈罗

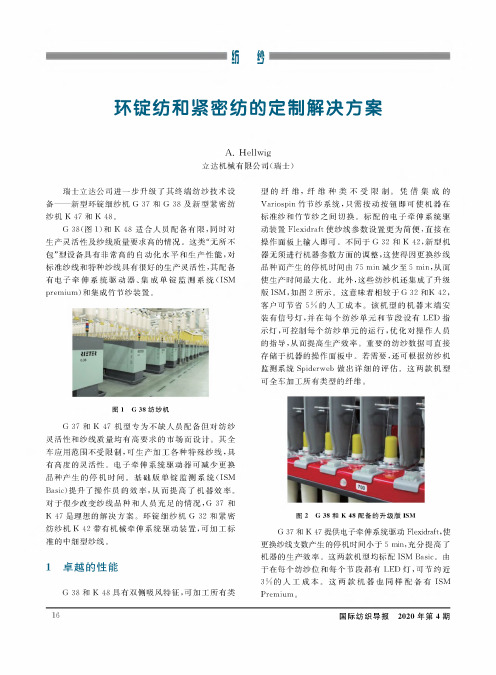

环锭纺和紧密纺的定制解决方案

>($!环锭纺和紧密纺的定制解决方案A.Hellwig立达机械有(瑞士)瑞士立达公司进一步升级了其终端纺纱技术设备——新型环锭细纱机G37和G38及新型紧密纺纱机K27和K28。

G38(图1)和K28适合人员配备有限,同时对生产灵活纱要求高的情况。

这类“无所不包-具有高的自动化水能,对标准纱种纱线具有很好的灵活性,其配备有电子牵伸驱动器、集成单锭监(ISM premium)和集成竹节纱装置。

图1G38纺纱机G37和K27机型专为不缺人员配备但对纺纱灵活性和纱有高要求的市场。

其全范围不#种纱线,具有高度的灵活性。

电子牵伸驱动减换品种产生的停机时间。

基础版单锭监(ISM Basic)提升了操作员的效率,从而提高效率。

对于纱线品种和人员充足的情况,G37和K27是理想的解决方案。

环锭细纱机G32和紧密纺纱机K22带有机械牵伸系统驱动装置,可加工标的中细型纱线。

1卓越的性能G38和K28具有双侧吸风特征,可加工所有类型的纤维,纤维种类不受限制。

凭借集成的Variospin竹节纱系统,只需按动按钮使丰在标准纱和竹节纱之间切换。

的电子牵伸驱动装置Flexidraft使纱为简便,直接在操作。

不同于G32和K22,新型机方面的,这使得因更换纱线品种而产生的停机时间由75min减少至5min,从而使时间最大化。

此外,这些纺纱机还集成了升级版ISM,如图2所示。

这意味着相较于G32和K22,客户可节省5,的人工成本。

的末端安装有信号灯,并在每个纺纱节有LED指示灯,可控制每个纺纱的运行,优化对操作人员的指导,从而提高效率。

重要的纺纱数据可直接存储于的操作中。

若需要,还可根据纺纱机监Spiderweb做出详细的评估。

这两款!所有类型的纤维。

图2G38和K48配备的升级版ISMG37和K27提供电子牵伸系统驱动FleXdraft,使更换纱线支数产生的停机时间小于5min,充分提高了机器的效率。

这两款机型均标配ISMBasic。

环锭纺纱工艺流程

环锭纺纱工艺流程

《环锭纺纱工艺流程》

环锭纺纱是一种常见的纺纱工艺,用于生产纺织品的纱线。

环锭纺纱工艺流程主要包括以下几个步骤:

一、开松

首先,原料棉花经过清理和质量检验后,进入开松机进行初步开松。

开松机会把原料棉花打散,使其成为一根根的纤维,为后续的工艺步骤做好准备。

二、并条

经过开松后的棉花纤维将会通过并条机进行并条,将单根的纤维按需要的线密度和线粗细进行合并,形成成条。

三、粗纱加弹机

接下来,成条的棉纤维会通过粗纱加弹机进行加工,该机器可以使纤维更加均匀地加弹,增强纤维的延展性和弹性,使得成品纱线在纺纱过程中更加顺畅。

四、纺纱

经过上述处理后的纤维将会进入环锭纺纱机进行纺纱。

在纺纱机上,纤维会被交织成纱线,并在同一时间被拉细和加弹,经过多次的拉伸和扭转,形成最终的纱线。

五、细纺

最后,纺好的纱线还需要经过细纺机进行进一步加工,以便使

得纱线更加均匀和细致,以符合纺织品的要求。

以上就是环锭纺纱的工艺流程,经过这些步骤的处理,原料棉花最终会转变成高质量的纱线,为纺织工业提供了坚实的基础。

新一代环锭紧密纺纱技术

张力最小 , 只能 使一部 分纤维 聚集在 一起 , 这就 导

致 了纱线毛 羽 的 产生 。 而在 紧 密 性纺 纱 过 程 中 .

维普资讯

,

饽甜 技

4 5

纤维 柬在 加捻前 先 凝 聚在 一 起 , 因而 不存 在 加捻 三 角区 , 有纤维都 被 聚集在 一起 , 样纱 的毛羽 所 这 数量就 显著 下 降 。在 紧密 性 纺纱 过 程 中 , 细纱 断

收藕 日期 :0 l o —2 20 — 7 5

在, 使加捻 三 角 区的纤 维在外 层所 受 张力晟 大 。 该 侧 纤维能几 乎 全 部 聚集 在 一起 , 中心 纤 维所 受 而

作 者 筒 舟 : 博 (96 . , 士 , 赵 16 一)男 硕 中原 工学 院 讲 师 . 主要 从 事 纺 织生 产 技 术 及 产 品 开 发 工 作 , 及 纺 织 工 程 学 科 以 的 教 学 与研 究 工 作 。

在 紧密性纺 纱 过 程 中 , 由于在 牵 伸 机构 中 的 预拉 伸和 真空 区域 作 用 下 , 使纤 维 在 机 械 和气 动 作用 下被 “ 聚起 来” 经 过这 种纺纱 系统 纺纱 后 。 凝 , 纱线变 得 紧密 , 维 明 显平 行 排 列 , 面 接 近 圆 纤 截 形, 良好 的纤 维 聚集和均 匀的纤 维排 列 , 使纤 维 得 到充分利用 , 图 1 示 。从 图 1中 可 以明 显 看 如 所 出 , 密性 纱 的毛 羽数量小 于传 统环 锭纱 , 紧 这是 因 为在传统 环锭 纺 纱过 程 中 , 由于 加捻 三 角 区的存

新 型纺纱 方法 。然 而 环锭纺仍 是 占压倒 优 势 的重 要纱 线生 产工艺 , 在其 长久 的发展期 间 , 工艺 无 该 论从 多种 应用 可能 性 来看 , 还是 从成 品纱 的质量 来看, 都是 比较完美 的 , 大多数 产品仍 然必 须用 环 锭纺纱 工艺 所生 产 的高质 量 纱 来进 行 生 产 加 工。 尽管 环锭纱 有许 多 显 著优 点 , 且是 衡 量 其 它类 并 型纱线 质量 的标准 , 是 它并不是 完美无 缺 的 , 但 特 别是纱 线表 面毛 羽 根数 多 这一 问题 , 近年 来 一 直

环锭假捻(低扭矩)纺纱技术的应用与发展ZSJLB

环锭假捻(低扭矩)纺纱技术的发展与应用黄建明倪远20130319一、概述机器纺纱始于十八世纪的英国产业革命,十九世纪的20年代出现了锭帽纺纱机和环锭纺纱机。

在环锭纺纱技术发展的一百八十多年中,采用锭子、筒管、钢令、钢丝圈和导纱钩的基本加捻卷绕架构一直没有改变。

加捻使须条成为纱线,没有捻度就不成其为纱线。

“纺”字在广义上是指纺纱过程,在狭义上即为加捻。

所说的加捻对环锭纺而言是指筒管卷装和钢丝圈回转给予纱条的真实捻回,简称为真捻,除外,在纺纱过程中任何使纱条局部回转给予纱条的捻回都是假捻。

假捻使得纱条获得过程性或阶段性捻度,从时间或区段的角度看这些捻回是真实存在的,但由于纱条两个握持端均未有相位改变,在假捻点上下游的捻度相等相位相反,故在假捻过程结束时真实捻回归零。

现代纺纱流程中假捻技术最典型的应用是粗纱机锭帽,而在细纱工程中很少采用假捻技术。

在纺纱技术发展进程中,有资料记载的近数十年来,不断有假捻技术应用于细纱或精纺及捻线生产过程的技术方案被提出来,并申请专利。

追溯假捻技术最早何时开始在细纱机上应用是困难的事,不过近期笔者的一些检索揭示了某些罕为人知的历史资料,通过这些史实也许会引起业界一些新的思考。

研究和探索一项新技术的发展,从专利文献获取的技术信息虽然不一定最完整,但无疑是最早、最具权威和最有说服力的佐证。

因此就让我们从专利信息开始了解假捻技术的发展。

二、假捻纺纱技术结构的发展进程1、二十世纪30年代较早的一份资料是1931年提出的美国专利申请,这是一台带有钢令钢丝圈的锭帽式毛纺精纺机(见图1)。

图1带有假捻机构的纺纱机其附加了一个独立驱动的回转假捻器L,通过滚盘84和传动带80进行驱动,即滚盘84同时传动锭子C、筒管F和假捻器L。

该发明是通过增加纺纱段的动态捻度来改善纱条动态强度,实现该发明说明书所记载的:提升纺纱速度和增大卷装容量的目的,其适用于精纺机和捻线机。

从图1可知,当时的纺纱技术尚未使用皮圈牵伸,只是由罗拉和压辊组成的简单罗拉牵伸72,但在图2的假捻器L上已有滚动轴承87的应用,图3的锭帽G上设有钢令R和钢丝圈H。

环锭纺改紧密纺,纺纯棉高支纱的功能

环锭纺改密纺纺纯棉高支纱的功能在纺织行业中,环锭纺改密纺纺纯棉高支纱是一个备受关注的话题。

通过对这一主题的深入探讨,我们可以更好地理解纺纱技术的发展与应用。

本文将从纺织工艺、纺纱机械、产品功能等方面展开讨论,以全面评估环锭纺改密纺纺纯棉高支纱的功能。

1.纺织工艺纺织工艺是指纺纱、织造和印染等生产工艺的总称。

而在纺纱方面,环锭纺和临界密度纺纱是两种主要的纺纱技术。

环锭纺是一种传统的纺纱技术,它适用于纤维长度短、纤维强度低的原料。

而密纺则是一种先进的纺纱技术,通过调整纱线的结构和形态,提高纺纱密度,增加纱线的紧凑度和强度。

环锭纺改密纺纺纯棉高支纱可以在提高产品品质的降低生产成本,提高效率。

2.纺纱机械对于纺纱机械来说,环锭纺改密纺需要更先进的机械设备来实现。

从纤维进料、预并条、精梳预并、前纺、织布和印染等多个环节都需要进行技术更新和设备优化。

密纺技术的应用可以提高纱线的成形度和整齐度,减少纱线的断头和断代现象,提高纱线的生产效率。

3.产品功能对于纺纱产品的功能,环锭纺改密纺纺纯棉高支纱的功能有以下几个方面:产品的手感更加柔软,穿着舒适,吸湿透气,对皮肤友好;纱线的强力和抗张性能更强,使得面料更加牢固耐磨;再次,纱线的细度更高,纺织的面料稠密度更大,达到更好的遮阳性能和防晒效果。

总结回顾纺织的环锭纺纱改密纺技术在纺织行业中的应用,对于产品品质和性能的提升起到了积极的作用。

通过先进的纺纱机械设备和工艺技术,生产出的高支纱产品在柔软、强力、细度和透气等方面都达到了更高的要求。

这在一定程度上改变了传统纺织品的功能和品质,也提高了消费者对纺织产品的体验和需求。

个人观点从我个人的角度来看,环锭纺改密纺的技术应用不仅提高了纺织品的功能和性能,也促进了纺织行业的发展。

随着科技的不断进步,纺织技术也在不断创新和改进,我们有理由相信,在未来的发展中,环锭纺改密纺技术会有更广阔的应用前景。

在文章讨论中,我多次提到了指定的主题“环锭纺改密纺纺纯棉高支纱”的相关内容,以确保文章内容的丰富性和观点的深刻性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特点与优点

ffTexparts® EasySet

免维护、每个摇架的高度设定快速而非常精确,且高度调节无需耗费时间

ffTexparts® EasyDraft

独立工作的单个加压单元、调节便捷、稳定、单个加压单元更换方便、快 速、灵活性高、全新理念的上销

特点与优点

ff使用寿命长 ff维护周期长、润滑简便 ff运转噪音低、稳定 ff制造精度最高

环锭纺纱解决方案

7

牵伸系统 Texparts®上销架

为了达到最佳的纺纱工艺,Texparts上销架采用单独调节皮圈张力的理念,相比其 他类型的产品具有非常大的优势。这类产品可广泛适用于不同类型和长度纤维的长 纤和短纤纺纱。

特点与优点

ffTexparts® EasySet

快速、精确、方便的摇架设定功能,且高度调节无需耗费时间。此外, 不同纺纱位间的纺纱质量偏差更小

ffTexparts® EasyDraft

独立工作的单个加压单元。可灵活设定牵伸区距离、单个加压单元更换 方便、快速

ffTexparts® EasyFit

摇架便于快速地固定在六角型摇架轴

因此,对于我们在纺纱机械和纺纱厂的客户来 说,我们都是可靠的合作伙伴。

由于在纺纱和加纱机械专件领域拥有超过80年的 市场领先地位,Texparts产品线如今可以为您提 供生产顶级纱线所需的专件。ts®摇架

加工各类纤维的牵伸系统,对于纺纱工艺的质量具有决定性的作用。随着创新的研发及高效的牵伸系统,卓郎纺织专 件继续强化其领先地位,并着力于满足基于纺纱质量和工艺稳定性而日益增长的环锭纺纱机需求。凭借已经安装的数 百万个摇架,卓郎纺织专件成为了各类纤维牵伸系统的领先供应商。

系列 PK 2600 SE PK 2600 SEH PK 2000 PK 1550 PK 1660 PK 5000 PK 6000

纤维类型 短纤 短纤 短纤 短纤 长纤 短纤 长纤 细

机器 细纱 细纱 细纱 粗纱 细纱 粗纱 细纱

加压方式 弹簧 弹簧 弹簧 弹簧 弹簧 气动 气动

4

环锭纺纱解决方案

牵伸系统 Texparts® PK 2600 SE系列

通过帮助纺纱机为更好的织物生产更好的纱线, Accotex品牌已经因其出色的质量而赢得享有良 好的声誉。

Accotex皮壳和皮圈为满足最高的质量和服务要 求。 Accotex产品采用最新的橡胶和最先进的生产技术 而生产,可以确保每次您所订购均可获得一致的 产品。Accotex产品线的技术中心与多家纺织研 究机构和机械生产厂家保持着密切的合作关系, 确保产品能够在新的研发上始终保持领先。

特点与优点

ff采用特殊表面构造、多种材料的最佳组合,摩擦小、皮圈运 转柔和

ff最佳的上销架和上罗拉平行排列 ff根据每个纺纱位单独的皮圈张力 ff由于皮圈更换简便,不需要拆卸皮圈组件,可节省高达40%

ffTexparts® EasyFit

摇架易于可靠地固定在摇架轴

ffTexparts® EasyAdapt

易于且可灵活地配合其它专件,如包芯纱应用

ffTexparts® EasyHandle

全新手柄结构,具备良好的防锈性能、操作简便、对功能部件的应力更小

ffTexparts® EasyIndicate

牵伸系统中上罗拉的质量,对于所加工纱线的质量至关重要。上罗拉的平稳运转及 其与粗纱之间的直接接触,对于牵伸效果以及所纺的纱线质量都会产生影响。 Texparts LP 1000系列上皮辊,可用作短纤和长纤纺纱的环锭细纱机和粗纱机上牵 伸系统的前、后上罗拉和中上罗拉。

Texparts LP 1000系列上罗拉。LP 1000系列采用双列轴承。

环锭纺纱 解决方案.

COMPONENTS, ONLY BETTER.

ZH

COMPONENTS, ONLY BETTER.

卓郎纺织专件是一家世界领先的长丝及短纤纺纱应用专件供应商。 集团总部位于德国费尔巴赫,拥有六个已有品牌:Accotex, Daytex, Fibrevision, Heberlein, Temco和Texparts, 并以为纺织工业提供高质量 及稳定的专件产品为骄傲。

卓郎Texparts Texparts为纺织行业提供各类专件,包括用于短 纤加工所需的牵伸系统、整套锭子、锭子轴承和 下罗拉、钢领和钢丝圈以及轴承。

这些部件采用最新技术,在全球各地纺纱厂的日 常数百万次使用过程中已经完全证明了自己。 通过采用严格的质量标准和高效的市场营销组 织,我们想保持并扩大我们的市场领导地位。

Accotex下皮圈

Texparts下罗拉 Texparts下罗拉轴承

Texparts整套锭子

Texparts钢领和钢 丝圈 Texparts 零绕纱装置 Texparts张力轮 组件

卓郎Accotex 自1911年以来,Accotex产品线不断地为全球各 地的纺纱厂提供新型、可靠的纺纱皮壳和皮圈。

ffTexparts® EasyHandle

全新人体工学结构的手柄,具备良好的防锈性能、操作简便

ffTexparts® EasyIndicate

可见的压力指示器,易于查看调节后的压力栏

ff维护要求低

几乎不需要维护。长期的压力稳定性,不需要使用易损件

6

环锭纺纱解决方案

牵伸系统 Texparts®上罗拉

可见的压力指示器

环锭纺纱解决方案

5

牵伸系统 Texparts® PK 2630 SEH

适用于配备六角型摇架轴的短纤环锭细纱机 卓郎Texparts生产的PK 2600 SE系列摇架具有更广泛的通用性。 全新的PK 2630 SEH可以安装在具有六角型摇架轴的环锭细纱机上,比如所有立达环锭细纱机。出 色的技术能力结合全自动的创新组装方式,在市场上达到了前所未有的性能水平。

卓郎纺织专件全世界约有950名员工,在美洲,欧洲及亚洲拥有生产工 厂及销售办公室。通过富有经验的代理网络,确保迅速地服务及密切 地联系纺纱厂及领先的纺机厂客户。

2

环锭纺纱解决方案

环锭纺纱解决方案

Texparts摇架

Texparts上罗拉和 Accotex皮壳

Accotex上皮圈和 Texparts上皮绡