种新颖的注塑模具内缩机构设计

小型斜滑块内侧抽芯塑料注塑模具设计(1)

广西轻工业GUANGXI JOURNAL OF LIGHT INDUSTRY机械与电气2010年4月第4期(总第137期)【作者简介】陈爱霞(1982-),女,河南浚县人,教师,在读硕士,主要从事塑料模具设计与制造方面的教学工作。

1引言塑料具有密度小、质量轻而强度高、刚度大、绝缘性着色性好、成型方便等优点,成为20世纪发展最快材料之一。

各种各样、形状颜色各异的塑料零配件出现在我国工业、农业及日常生活当中,以塑代钢、以塑代木已成为一种趋势。

本文采取日常生活中婴幼儿哺乳奶瓶盖设计,介绍一种成型内螺纹塑件的新型塑料模具,在螺纹的成型与推出方式上采用斜滑块的形式,取代传统螺纹塑件的强制脱模或旋转脱模的方式,保证螺纹塑件的精度。

2塑件结构及成型工艺性分析图1为奶瓶盖的平面图,由图可见,该制件整体为圆桶形结构,总体大致尺寸为直径50mm ,高度20mm ,平均壁厚为2.5mm 。

塑件内壁有内螺纹,上部有半径14mm 的孔。

大批量生产,公差按照GB/T14486—1993标准MT5级执行。

图1制件平面图塑件的成型材料为PP ,它具有良好的流动性、耐腐蚀性,力学性能好,耐疲劳能力与耐应力开裂性好,常用于医疗器具、家用厨房器具。

成型工艺参数为:收缩率2%,溢边值0.03mm ,料筒温度为160~200℃,模具温度为40~80℃,注塑压力为70~120MPa ,注塑时间为3~5s ,保压时间为20~60s ,冷却时间为15~50s,成型周期约35~110s 。

3模具结构设计该塑件为小型制品,尺寸精度不高。

采用Pro/E 设计后,一个制件的体积为8.522cm 3。

为了提高生产效率,设计一模四腔的三板式模具结构。

三板式塑料模具和两板式塑料模具相比,中间多了一个可移动的型腔板,同时采用针点式浇口,总体模具结构如图2所示。

1—推杆2—内滑块3—模套4、5—圆柱销6—定模底版7—拉板8—弹簧9、16—导柱10—型腔板11—定位环12—浇口套13—冷却水道14—凝料推板15—凸模固定板17—拉料杆18—垫板19—推板导柱20—推杆固定板21—推板图2模具装配图3.1分型面位置确定注塑过程完成后,需要将制件和流道凝料一起推出模外,在进行下一次注塑循环。

带内侧凹塑件注射模设计

n h e On n e 姆 喀 h o l n h o l adt kyPi i ds 曲 t m u a t m u ’scls f w r w r P s t . e s t e d d e d o leo o k e e 肥 e 仆e r n ed

aPctnso t t 们 u srlb i su t笼a cn们 k l 女 qa tso rdc n P i i h w h t n l e 认 n 廿c la o s a h o di e e l 川 n a ne a u n i fP ut d a r i te o i o uo t y h Pl n o 刀 犯 e at 口 cl w naP i ht灯 刀 rt 俪 q r a li e y g c 此. K ” 找 :加 幻 I nae o - 】 l c m m;1 co o d y e , 卜 拢 拍 c cv ;crP i r b s 水 石nm u o e ur 犯 a l l g l

对型芯的冷却采用了铜管喷流的冷却方式,为避免 使用 2 组水而增厚模板, 使用了分水器 2。对型腔 1 镶件 1的冷却使用了2 2 组水, 一组用于冷却热流道 喷嘴, 另一组冷却型腔。

塑件脱模过程为: 首先气缸活塞推动型芯固定 板2推板 3推杆固定板 4推件板 6压套 1、 、 、 、 、 6 推套 3 1与可压缩型芯 1整体向前移动,使可压缩型芯 7 7 1与内型芯1分离, 9 为径向压缩提供空间。 在限位 杆2 的作用下型芯固定板2 0 停止移动。而推板 3 、 推杆固定板 4 以及压套 1在顶杆 2 的作用下继续 6 4 向前移动, 完成对型芯 1的径向压缩。当推杆固定 7 板4 移动至推件板6 与推件板 6 时, 一起向 前移动, 依靠固定在推件板上的推套 1推出塑件。 3 此推出机构中也可以采用两级推杆的标准 件。而不用气缸。 ! , 同时注意固定环2和 1是 2 2 8 个 半圆形零件, 而不是一个零件, 否则无法装配。

【CN209851495U】一种塑胶模具的滑块内缩机构【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920214184.X(22)申请日 2019.02.20(73)专利权人 中亿腾模塑科技(苏州)有限公司地址 215000 江苏省苏州市相城区望亭镇华兴路351号(72)发明人 刘子为 李晓辉 (74)专利代理机构 南京纵横知识产权代理有限公司 32224代理人 董建林 张斌斌(51)Int.Cl.B29C 45/33(2006.01)(54)实用新型名称一种塑胶模具的滑块内缩机构(57)摘要本实用新型公开了一种塑胶模具的滑块内缩机构,包括模具、滑块、斜导孔和斜导柱,所述滑块端部设置有与弯管内壁贴合的第一镶件,所述滑块端部设置有锥块,所述锥块包括两侧的两个斜面,所述锥块上下两个表面与第一镶件内壁贴合,所述滑块两侧设置有两个与模具固定连接的挡块,所述挡块上垂直滑块移动方向滑移连接有互成V型的斜顶杆,所述斜顶杆内壁与锥块的斜面贴合并通过燕尾块和燕尾槽配合,所述斜顶杆端部设置有两个与弯管内壁贴合的第二镶件,其技术方案要点是开模时,斜导柱带动滑块后移,同时带动锥块后移,在燕尾块作用下,驱动斜顶杆,两个斜顶杆在开口槽限位作用下,相互靠近,实现内缩脱模,适应结构复杂的弯管等结构。

权利要求书1页 说明书2页 附图3页CN 209851495 U 2019.12.27C N 209851495U权 利 要 求 书1/1页CN 209851495 U1.一种塑胶模具的滑块内缩机构,包括模具、位于模具上沿抽芯方向设置的滑块、位于滑块上的斜导孔和位于斜导孔内随开模移动的斜导柱,其特征在于:所述滑块端部设置有与弯管内壁贴合的第一镶件,所述滑块端部设置有锥块,所述锥块包括两侧的两个斜面,所述锥块上下两个表面与第一镶件内壁贴合,所述滑块两侧设置有两个与模具固定连接的挡块,所述挡块上垂直滑块移动方向滑移连接有互成V型的斜顶杆,所述斜顶杆内壁与锥块的斜面贴合并通过燕尾块和燕尾槽配合,所述斜顶杆端部设置有两个与弯管内壁贴合的第二镶件。

带有内凹塑料件注塑模的抽芯机构设计

带有内凹塑料件注塑模的抽芯机构设计曲宝龙(长江大学化学与环境工程学院湖北荆州434100)摘要:介绍了一种成型带有内部侧凹的塑料件的注塑模内侧分型抽芯机构,阐述了该机构的工作原理,指出主要零件的设计要点。

关键词:内侧分型;注塑模;抽芯机构随着塑料制品的日益普及,塑料件外形也越来越复杂。

对于带有外部侧凹、侧凸、侧孔的塑料件来说,一般情况下采用带有普通侧向分型抽芯机构的成型模具即可生产;而遇到带有内部侧凹、侧凸的塑料件时,需要的侧向分型抽芯机构就比较复杂。

图1所示为一带有内部侧凹的塑料件,其特点是:塑料件整体形状为回转体形,内部侧壁带有侧向的圆形凹陷,凹陷深5mm,直径10mm。

图1 带有内部侧凹的塑料件很显然,成型这种塑料件,不能使用外侧分型抽芯机构。

生产中,通常采用弯销内侧抽芯机构[1],这使模具加工和装配都比较困难。

本文将介绍一种新的内部分型抽芯机构来生产这种塑料件。

1 模具工作原理本模具抽芯动作主要由限位螺钉4、内滑块7、弹簧10、内滑块支承件11和摆钩12等结构共同控制完成。

现将本模具抽芯机构的工作原理及工作过程介绍如下:图2是本模具合模状态图。

该状态下,凹模6、凸模8与推板5共同成型塑料件的内外表面,内滑块7成型塑料件内壁上的侧向凹陷。

此时,限位螺钉4处于非工作状态,弹簧10处于被压缩状态,摆钩12处于锁紧状态。

图3是本模具开始分型时的状态图。

在模具开始分型时,动模垫板1和支承件固定板2在注塑机动力带动下向主分型方向移动。

由于摆钩的锁紧作用,凹模6与凸模固定板3被相对固定,所以型腔形状不会改变,模具沿A 面打开。

由于内滑块支承件11固定在板1和板2之间,所以会向后退。

此时,内滑块7在弹簧10的作用下向右移动,这样,用于成型塑料件内凹的滑块端部就会被抽出来,完成内部侧向的抽芯动作。

当内滑块7完全从塑料件内凹中抽拔出来之后,此时的摆钩12应处于临界解锁状态,而限位螺钉 4 仍应处于非工作状态,如图3所示。

一种新颖的注塑模具内缩机构设计

图 1 具 有 整 圆 内 侧 倒 扣 特征 的 注塑 件 不 意 图

1 注 塑模具 内缩机构

1 1 内 缩机 构 原 理 .

图 2示 出注 塑模具 内缩 机构 的原 理 图。模具 型 芯 由芯 轴 2 1 ) 主动 斜滑 块 1 3件 ) (件 、 ( 和从 动斜 滑

() b

块 3 3件 ) 成 。主 动斜 滑 块 1与 芯 轴 2采用 斜 T ( 构 形槽 连 接 , 者 可在 斜 T形 槽 方 向产 生 位 移 。从 动 二 斜 滑块 3则不 直 接 与芯 轴 2连 接 , 是 通 过燕 尾 槽 而

按 照上 述 内缩 机构 原理 设计 的注 塑模具 结构 简

图( 动模 部 分 ) 图 3所 示 。该 注 塑 模 具 使 用 普 通 如 带 推板 的标 准 模 架 。图 3中 , 板 镶 件 4和 推 板 5 推 将 主动 斜滑块 1和从 动 斜滑块 3约束在 水平 方 向上

( 过 台阶位 ) 而 芯 轴 2则 固定在 B板 8和垫 板 9 通 ,

于主动 斜滑块 1与从 动 斜滑块 3之 间 的空 间避 位 和

动 力传递 。

脱模 , 目前 采用 的 主要方 法有 强制 脱模 、 螺纹 旋转 脱 模 、 芯 注 塑 和 二 步 抽 芯 法 脱 模 等 。 。模 具 设 计 熔

人 员需 根据 注 塑件 的 具体 情 况 和工 厂 生 产 条件 , 有 针对性 地选 择 最合适 的模 具设 计方 法 。笔者 现介绍

芯 的 拆 分 及 拆 分 后 各 零 件 运 动 的 先 后 性 或 主 从 性 。 该 注 塑模 内缩 机 构 可 适 用 于 同 类 注 塑 件 的 模 具 设 计 , 包括 内壁

侧 凸的注塑件 。Po Mehns r / cai m模拟仿真表 明, 该模具 内缩脱模机构动作准确 、 可靠。

一种新型注塑模具内缩机构[发明专利]

![一种新型注塑模具内缩机构[发明专利]](https://img.taocdn.com/s3/m/96dede57f121dd36a22d82e7.png)

专利名称:一种新型注塑模具内缩机构专利类型:发明专利

发明人:何忠,赵秀碧,张亚蒙

申请号:CN202010950343.X

申请日:20200911

公开号:CN112109280A

公开日:

20201222

专利内容由知识产权出版社提供

摘要:本发明提供一种新型注塑模具内缩机构,涉及注塑模具技术领域,以解决在新型注塑模具内缩机构使用中,不能灵活便捷操作内缩脱模,使已经成型的塑料件与模具脱不下来,耽误整体的注塑生产进度,降低了注塑模具内缩机构脱模内缩的生产效率的问题,包括底座;所述底座的居中内侧固定安装圆柱体状的推拉柱。

本发明中由于往左推动推拉柱,当翻转板完全推进外扩口,在将翻转板反向右侧拉伸,外扩口向外扩张接触缓冲圆钮,缓冲圆钮的向右作用力将翻转板以翻转螺圈为固定点进行一百八十度翻转,外圈柱、内圈座和连接弹簧随着翻转板的外侧面翻转为内侧面,外圈柱、内圈座和连接弹簧的右端顺着推拉柱从右向左运动。

申请人:湖北赞博信息科技股份有限公司

地址:442000 湖北省十堰市张湾区车城西路255号

国籍:CN

更多信息请下载全文后查看。

一种用于注塑模具的内缩脱模结构[实用新型专利]

![一种用于注塑模具的内缩脱模结构[实用新型专利]](https://img.taocdn.com/s3/m/68fdc8c3cfc789eb162dc8e2.png)

专利名称:一种用于注塑模具的内缩脱模结构专利类型:实用新型专利

发明人:南基学

申请号:CN202021322197.8

申请日:20200707

公开号:CN213107990U

公开日:

20210504

专利内容由知识产权出版社提供

摘要:本实用新型系提供一种用于注塑模具的内缩脱模结构,包括凸模块,凸模块中设有成型孔,成型孔内设有伸缩柯组件,伸缩柯组件外设有垫圈组件,伸缩柯组件的下方设有垫板;伸缩柯组件包括伸缩柯铲基和斜楔行位件,伸缩柯铲基中设有顶料孔,顶料孔外设有限位腔,伸缩柯铲基内还设有连接于顶料孔下的升降孔;顶料孔中滑动连接有顶料针,顶料针的底部固定有限位块;垫板中设有第一纵通道、横通道和第二纵通道,第一纵通道中滑动连接有联动压块,联动压块与伸缩柯铲基固定,横通道内滑动连接有平移滑块,第二纵通道内滑动连接有延迟推针。

本实用新型在各个斜楔行位件内缩让位时,能够联动延迟推针带动顶料针上升脱料,脱料效率高。

申请人:东莞烨嘉电子科技有限公司

地址:523710 广东省东莞市塘厦镇龙背岭村龙埔路2号B栋

国籍:CN

代理机构:东莞市永桥知识产权代理事务所(普通合伙)

代理人:何新华

更多信息请下载全文后查看。

注塑模具弧形抽芯机构的创新设计

241管理及其他M anagement and other注塑模具弧形抽芯机构的创新设计周 欣(西诺塑料(长春)有限责任公司,吉林 长春 130000)摘 要:随着我国经济的发展,社会的进步,现实对注塑模具的需求量也越来越大。

虽然我国塑料工业的生产水平正在逐年提升,但注塑模具弧形抽芯机构还存在着一定程度的发展空间,需要相关人员对其进行细致的分析,从而得出创新设计的具体措施。

据此,本文研究了注塑模具弧形抽芯目前的实际情况,明确了模具弧形抽芯采用齿轮齿条机构存在的具体问题,根据机构的基本特征开展了研究,结合塑料模具的结构特点提出了创新设计的相关方法。

通过具体的创新方法能简化弧形抽芯机构结构,同时使用起来较为方便,应引起相关人士的重视。

关键词:注塑模具;弧形抽芯机构;创新设计中图分类号:TQ320.52 文献标识码:A 文章编号:11-5004(2019)12-0241-2收稿日期:2019-12作者简介:周欣,女,生于1979年,汉族,吉林长春人,本科,研究方向:注塑模具及工艺开发、注塑设备维修。

在塑料产品的生产、加工工程中,注塑模具是最为基础的技术。

如今无论是原材料价格还是用工成本都在逐年提升,因此国内的很多模具制造企业都开始重视生产效率,希望能够通过对研发周期进行缩短,对生产成本进行降低,对企业利润进行提高。

在注塑模具中弧形抽芯机构的创新十分重要,如果能够较好的对其进行改造,就可以降低结构的复杂性,缩短其生产周期,提升塑料产品的加工质量,降低生产成本。

据此,本文对相关问题进行分析,提出了注塑模具弧形抽芯机构的创新设计方式,具有一定程度上的现实意义。

1 注塑模具弧形抽芯机构的发展现状从注塑模具弧形抽芯机构的发展现状来看,由于我国塑料工业的形状、结构越来越复杂,所以为了满足性能需求,一些设计人员会在注塑模具内设置圆弧形腔体,在弧形结构的抽芯内,往往会采取气缸连接的方式从而对齿条进行驱动,通过让齿轮进行旋转,进而完成弧形芯的复位。

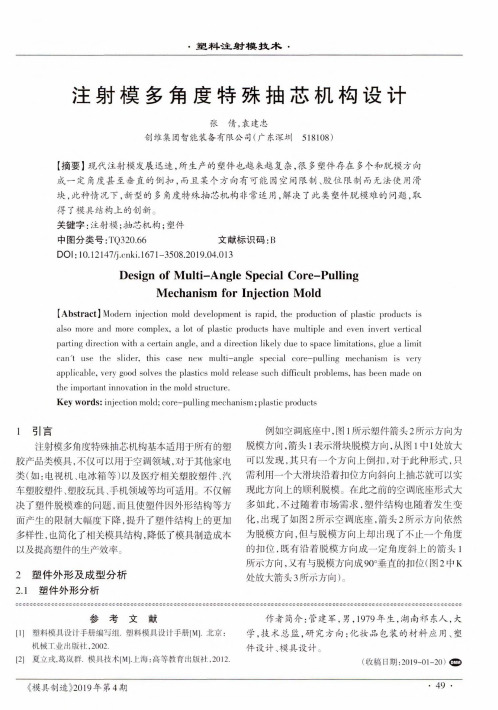

注射模多角度特殊抽芯机构设计

•塑料注射模技术•注射模多角度特殊抽芯机构设计张倩,袁建忠创维集团智能装备有限公司(广东深圳518108)【摘要】现代注射模发展迅速,所生产的塑件也越来越复杂,很多塑件存在多个和脱模方向成一定角度甚至垂直的倒扣,而且某个方向有可能因空间限制、胶位限制而无法使用滑块,此种情况下,新型的多角度特殊抽芯机构非常适用,解决了此类塑件脱模难的问题,取得了模具结构上的创新。

关键字:注射模;抽芯机构;塑件中图分类号:TQ320.66文献标识码:BDOI:10.12147/ki.l671-3508.2019.04.013Design of Multi-Angle Special Core-PullingMechanism for Injection Mold[Abstract]Modern injection mold development is rapid,the production of plastic products is also more and more complex,a lot of plastic products have multiple and even invert vertical parting direction with a certain angle,and a direction likely due to space limitations,glue a limit can't use the slider,this case new multi-angle special core-pulling mechanism is very applicable,very good solves the plastics mold release such difficult problems,has been made on the important innovation in the mold structure.Key words:injection mold;core-pulling mechanism;plastic products1引言注射模多角度特殊抽芯机构基本适用于所有的塑胶产品类模具,不仅可以用于空调领域,对于其他家电类(如:电视机、电冰箱等)以及医疗相关塑胶塑件、汽车塑胶塑件、塑胶玩具、手机领域等均可适用。

注塑制品模内收缩可视化模具设计

以判断出注塑制品各处发生收缩的先后顺序。但是这 种模具结构不能用来观察注塑制品在流动平面内的收 缩 , 因为在以反射光观察方式获得的图像上不能将制 品轮廓与型腔轮廓区分开来。 1 2 以透射光方式观察的可视化模具 为了获得能够清楚辨别制品轮廓与型腔轮廓的图 像 , 需要采用透射光的观察方式, 即型腔的上、下表 面都设置透明玻璃窗口。 口

a- 主视图

42

m anner and the half m o ld structure were adopted for desig n of th e in -m o ld shrinkage v isua lm o ld . K eyw ord s : In jection M o lded P lastic Par; t In -m o ld Shrinkage ; V isualM o ld 利用可视化模具与数字图像处理 , 可以对注塑制 品的模内收缩进行观察和精确测量, 有利于理解注塑 制品的收缩机理 , 探究注塑制品的收缩规律。用于测 量注塑制品模内收缩的可视化模具, 应能获得制品轮 廓与型腔轮廓的直观对比 , 从而能够提供塑件质点的 收缩位移的测量数据、塑件外形尺寸收缩率的测量数 据以及塑件外形角度的测量数据。已有的可视化注塑 模具主要分为以反射光方式观察与以透射光方式观察 两大类。通过分析已有可视化注塑模具的特点与适用 范围, 将为本文的注塑制品模内收缩可视化模具的设 计提供很好的借鉴。 1 可视化方案分析 1 1 以反射光方式观察的可视化模具 已有的可视化注塑模具多用来观察注塑成型的充 模过程 , 因此多采用只需要型腔一侧为透明玻璃窗口 的反射光观察方式

2注塑制品模内收缩可视化模具结构为了能将图4中的模具安装在常见的卧式注塑机上并自动实现开合模的动作需要使注塑机的开合模方向与模具型腔的分型方向亦即观察方向相垂直如图5所示这样照明装置与图像采集装置的安装位置才不会与卧式注塑机的动定模安装座板相干涉

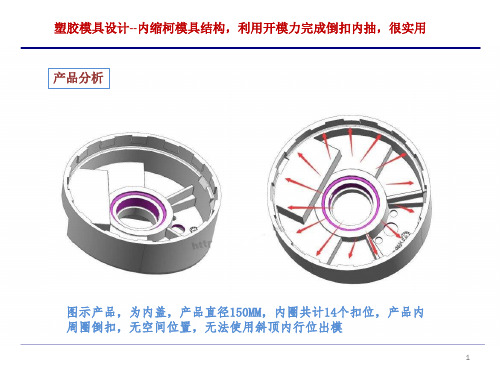

塑胶模具设计--内缩柯模具结构,利用开模力完成倒扣内抽,很实用

2

塑胶模具设计--内缩柯模具结构,利用开模力完成倒扣内抽,很实用 在滑块中间设计一个拉块,拉块与滑块设计成T槽连接驱动,滑块设计T槽作运 动导向。每个滑块都是单独设计导向槽。T槽设计时要注意最好能够线割加工。 避免打火花。

塑胶模具设计--内缩柯模具结构,利用开模力完成倒扣内抽,很实用 产品分析

图示产品,为内盖,产品直径150MM,内圈共计14个扣位,产品内 周圈倒扣ຫໍສະໝຸດ 无空间位置,无法使用斜顶内行位出模

1

塑胶模具设计--内缩柯模具结构,利用开模力完成倒扣内抽,很实用 由于空间限制只能考虑出缩柯结构,对于缩柯结构考虑好如何驱动,缩柯运 动会不会与顶针顶出干涉?怎么样做模具结构更简单实用。画图时把模具成本 考虑进去

5

塑胶模具设计--内缩柯模具结构,利用开模力完成倒扣内抽,很实用 水平滑块利用AB板开模铲鸡狗腿驱动,设计反铲防水平滑块后退(细节 详图)

6

塑胶模具设计--内缩柯模具结构,利用开模力完成倒扣内抽,很实用 装配示意图

7

3

塑胶模具设计--内缩柯模具结构,利用开模力完成倒扣内抽,很实用 拉块需要往下运动,才能驱动滑块往中间走,使产品脱离倒扣。拉块往下运 动设计水平滑块T槽驱动.拉块往下走后,不能完全脱离水平滑块,留2/3长度 管位,方便复位,同时注意拉块安装避空要足够。

4

塑胶模具设计--内缩柯模具结构,利用开模力完成倒扣内抽,很实用 水平滑块利用AB板开模铲鸡狗褪驱动拉块后退,同时设计反铲防水平滑 块后退

内缩机构详细设计方案

内缩机构详细设计方案1. 设计目标本文详细设计方案旨在描述内缩机构的设计原理和具体实现细节,确保其有效性和可靠性。

2. 设计原理内缩机构是一种能够实现物体体积缩小的机械装置。

其原理基于杠杆原理和压力传递原理。

通过适当布置的杠杆和连杆,实现对物体的压缩力传递,从而使物体的体积减小。

3. 设计方案3.1 内缩机构结构内缩机构主要由压缩杆、连杆和固定杆组成。

其中,压缩杆通过连杆与固定杆相连,形成一个杠杆系统。

3.2 压缩杆设计压缩杆是内缩机构中重要组成部分,其长度和材料选择直接影响内缩机构的性能。

压缩杆应具备足够的强度和刚度,以承受压缩力并保持稳定。

3.3 连杆设计连杆是连接压缩杆和固定杆的关键部件,其长度和角度应根据具体应用情况进行合理选择。

连杆的设计需要考虑力的传递和机构的运动轨迹,以保证系统的运行平稳。

3.4 固定杆设计固定杆是支撑整个内缩机构的主要部件,其稳定性和刚度对机构的运行至关重要。

固定杆应具备足够的强度和刚度,以保证内缩机构在压缩过程中不产生变形或损坏。

4. 制造和装配内缩机构的制造需要选择合适的材料,并进行精确加工。

在装配过程中,要确保各部件的配合精度和运动平稳性,以保证内缩机构的性能和可靠性。

5. 运行和维护内缩机构在运行过程中需要定期检查和维护,以确保其正常运行和安全性。

维护包括清洁、润滑和检查各部件是否存在磨损或松动现象。

6. 结论通过以上设计方案的实施,内缩机构能够有效实现物体的体积缩小,并保证其正常运行和可靠性。

该方案可以根据具体需求进行调整和改进,以适应不同的应用场景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一种新颖的注塑模具内缩机构设计

具有整圆内侧倒扣特征的塑件是指圆形塑件的内壁有侧凸或侧凹,例如各种塑料盖、水管接头和其它结构塑件等,图1是该类塑件的简化示意图。

注塑成型该类塑件的关键在于内侧倒扣的脱模,目前采用的主要方法有强制脱模、螺纹旋转脱模、熔芯注塑和二步抽芯法脱模等。

模具设计人员需根据塑件的具体情况和工厂生产条件,有针对性的选择最合适的模具设计方法。

笔者介绍一种新型的注塑模具内缩机构,可以解决该类塑件的倒扣位出模问题。

并利用Pro/ Mechanism对该注塑模具内缩机构进行模拟仿真,获得了良好的效果,可作为同类塑件模具设计的参考。

1 注塑模具内缩机构

1.1 内缩机构原理

图2示出注塑模具内缩机构的原理图。

模具型芯由芯轴2(1件)、主动斜滑块1(3件)和从动斜滑块3(3件)构成。

主动斜滑块1与芯轴2采用斜T形槽连接,二者可在斜T形槽方向产生位移。

从动斜滑块3则不直接与芯轴2连接,而是通过燕尾槽与主动斜滑块1首尾相连,从而构成主动与从动的关系。

该内缩机构的动作原理为:通过一定的模具机构,实现芯轴2与主动斜滑块1的相对运动,在斜T形槽的作用下,主动斜滑块1沿水平方向向型芯内侧运动。

这样的内侧运动给从动斜滑块3让出了内缩的空间,使从动斜滑块3有了运动的空位,另外也为从动斜滑块3的内缩提供了动力,动力的传递来自首尾相连的燕尾槽。

该内缩机构的设计关键就在与主动斜滑块1和从动斜滑块3之间的空间避位和动力传递。

1.2 模具结构简图

按照上述内缩机构原理设计的模具结构简图(动模部分)如图3所示。

该注塑模具使用普通带推板的标准模架。

推板镶件4和推板5将主动斜滑块1和从动斜滑块3约束在水平方向上(通过台阶位),而芯轴2则固定在B板8和垫板9上。

垫板9、和推板5之间装有弹簧7,推板5在弹簧7作用下承受预压,并且其开模距离由限位螺钉6确定。

开模时,必须保证分型面I先于分型面II分型,否则塑件会因为与定模摩擦力大而留在

定模上,因此可以在模具定模上设置一弹性顶针,该弹性顶针的弹力远大于弹簧7的弹力,以保证分型面I先分型。

分型面I完成分型后,塑件和动模脱离定模,分型面II开始分型,在弹簧7的作用下,推板5、推板镶件4、主动斜滑块1和从动斜滑块3整体同时“向上弹开”,实现了芯轴2与主动斜滑块1的相对运动,根据上述内缩原理,主动斜滑块1和从动斜滑块3先后内缩,由于限位螺钉6的作用,弹开一定距离后,分型面II结束分型动作,此时倒扣位已全部脱出型芯。

最后,顶针板11、顶针垫板12带动顶针10,将塑件彻底从动模顶出,完成整个内缩、顶出过程。

2 设计与制造要点

2.1内缩距离

由图2可明显地看出,主动斜滑块1和从动斜滑块3的内缩距离是不一样的,它们之间满足如下的关系式:

S2=S1xsina(1)

式中:S2-主动斜滑块1的内缩距离;

S1-从动斜滑块3的内缩距离;

a-主动斜滑块1与从动斜滑块3的夹角。

对于图2所示的型芯结构,a=30°,因此由(1)式可知,S2=S1/2。

也就是说,从动斜滑块3的内缩距离是主动斜滑块的一半。

注意在计算内缩距离时,必须以从动斜滑块3能脱模为计算依据。

2. 2夹角b、夹角c

模具设计时,主动斜滑块1与芯轴2的夹角b、从动斜滑块3与芯轴2的夹角。

的关系为:tanc≥tanbxsina(2)

这样设计的意图是使夹角。

不致于太小,否则会导致从动斜滑块3的内缩动作被芯轴2阻挡,造成干涉。

当然,如能保证模具的制造精度,则可以按tanc=tanbxsina设计,这样可保证从动斜滑块3的整个运动过程始终与芯轴2面对面接触,更加有效地防止注塑成型时产生飞边。

2.3 关键零件的制造工艺

整个内缩机构的关键零件是主动斜滑块和从动斜滑块,图4和图5是这两个零件的结构示意图。

从图4、图样5可以看出,这两个零件比较复杂。

零件的制造工艺(包括设备的使用、工艺基准确定、加工时的分中等)很大程度上决定了零件的制造精度。

推荐使用精密外圆磨床、精密成型磨床、慢走丝线切割为主要加工设备,使用二次元或三次元测量设备为量具,使用Cr12MoV(A131标准:D2)等铬钢为零件材质,淬火硬度达到58~62 HRC。

3 模拟仿真

使用Pro/E中的Pro/Mechanism模块对该模具内缩机构进行模拟仿真。

主体(Body)间的连接和约束如下:

①推板4和推板镶件5共同作为基体(Ground),固定不动,自由度为O。

②芯轴2与基体(Ground)采用垂直方向上的滑动(Slider)连接,芯轴2的自由度为1。

③主动斜滑块1与芯轴2采用滑动(Slider)连接,同时与基体(Ground)在水平方向上采用平面(Planar)连接,主动斜滑块1的自由度为O。

④从动斜滑块3与主动斜滑块1采用滑动(Sli-der)连接,同时与基体(Ground)在内缩运动方向上采用平面(Planar)连接,从动斜滑块3的自由度为0。

于是整个机构的全部自由度为1,定义一个直线伺服电机(Servo Motor),施加于芯轴2上,运动位移为0mm→20mm→0mm,进行运动模拟分析,结果如下:

①内缩扰构零件在开摸和分摸过程中均无于涉现象发生。

②主动斜滑块1和从动斜滑块3的内缩距离符合公式(1)。

③当选择tanc=tanbxsina时,观察到从动斜滑块3始终贴紧芯轴2;而当选择tanc>tanb×sina时,观察到随着芯轴2的运动,从动斜滑块3逐渐脱离芯轴2,这对注塑成型时的封胶是不利的。

4 结语

针对具有整圆内侧倒扣特征的塑件脱模设计了模具内缩机构,该机构的设计关键在于型芯的拆分以及拆分后各零件运动的先后性或主从性。

该注塑模具内缩机构可适用于同类塑件的模具设计,包括内壁侧凸的塑件。

另外,芯轴2的运动还可以采取二次顶出结构或者直接使用液压油缸驱动。

模拟仿真表明,该模具内缩脱模机构动作准确、可靠。