VOD+LF精炼的工艺流程304不锈钢夹杂物的演变

LF精炼炉工艺说明

LF精炼炉工艺技术说明目录1.1.工程概述1.2.LF炉的主要功能及技术参数1.3.工艺流程描述1.4.LF炉操作时间表1.5.烟气量计算及参数1.1工程概述新建电炉主要工艺设备包括1座公称容量80t超高功率电炉、2座LF精炼炉、1座VD/VOD、320×340/∮500/∮600方圆弧型连铸机的、多台VC模铸设备及辅助工艺设备。

1.1.1工厂条件1.1.1.1自然条件海拔地面标高 2.2~4.6 m大气压力: 冬季 101kPa夏季 99.9kPa最大风速及风向 24m/sNW极端最低温度 -10.2℃极端最高温度40.5℃年平均降雨量 1054mm年最大降雨量 1479mm地震抗震设防烈度 6度1.1.1.2 电源条件电炉变压器一次侧电压35kv±10%三相四线380v±10%交流电源频率波动范围50Hz±3%1.1.1.3 能源介质条件天然气热值8500kcal/Nm3氩气纯度大于99.9%压力 1.6MPa氮气纯度99.9%低压氮接点压力0.6~0.8MPa氧气纯度大于99.6%压力 1.2~1.4MPa压缩空气压力:0.4~0.6MPa设备冷却水供水压力0.4~0.6MPa水质由卖方提出要求,买卖双方协商确定1.1.2 后续条件120吨LF+VD/DOD公称容量120t座数2座平均精炼钢水量100t/炉最大精炼钢水量125t/炉平均精炼周期≤50min1.1.3车间条件1.3.1产品方案当电炉主原料为75%废钢(堆比重0.7),25%生铁时,两篮加料,年生产合格钢水61万t,其中:供模铸和真空浇铸生产大型钢锭15.2万t/a,相应需合格钢水16.7万t/a,产品方案详见表2.6-1。

供连铸生产320mm×340mm大方坯和φ500~φ600 mm圆坯35.8万t/a,相应需合格钢水37.6127万t/a,产品方案详见表2.6-2。

其余6.6873万t/a合格钢水供给立式铸机,生产Ø800~Ø1200mm大圆坯6万/a,产品方案见表2.6-3表2.6-1 供模铸和真空浇铸生产大型钢锭产品方案表2.6-2供连铸机生产大方坯和圆坯产品方案表2.6-3供立式铸机生产大圆坯产品方案电炉车间工艺流程为:铁水和废钢→电炉→LF→VD→连铸机或模铸。

VOD冶炼操作步骤

VOD冶炼操作步骤一、VOD炉精炼前准备工作:1、检查好气路、水路、气动阀、真空加料罐、液压系统等设备,确保其运行良好。

2、检查好氮气流量表、氧气流量表、氧浓差电池、废气温度检测仪、真空度测量显示仪、麦氏真空计等要求全部正常。

3、钢水包入VOD炉前10min,确定能源介质条件达到要求(浊循环水压0.3~0.5MPa,净循环水压0.6~0.8MPa,进水温度≤35℃,氧压压力0.8~1.2MPa,氩气压力0.8~1.2MPa,氮气压力0.6~0.8MPa,蒸汽包压力0.8~1.0MPa,蒸汽温度180~200℃,液压压力达到12MPa)4、检查好石灰、铝粒、硅铁、萤石、硅钙合金、微铬、高铬、镍板、金属锰、铝线、硅钙线、测温枪、热电偶、定氢探头、定氧探头、钢包覆盖剂等材料是否齐全。

5、座包前清理干净真空罐内杂物,对罐沿上密封胶垫处进行吹扫,确保无残渣等杂物。

二、VOD炉精炼操作1、钢水包到VOD平台后接通氩气,指挥天车将钢水包落入罐内,调整氩气流量大小,保证钢水液面露出直径在500mm左右。

2、真空工位测温、取样,确定初钢水温度及成分,从而确定真空处理制度、加料种类及数量,如温度低的离钢种要求不多,可加入少量硅铁提温;差太多则到LF升温。

3、开动移动弯头到对应钢包落入真空工位,落下落到最低落严,开动罐盖车到真空脱气工位,落下罐盖,密封扣严。

4、定氧枪高度,氧枪下端距熔池面1.5~1.6m,打开氧枪的氮气保护。

5、开始抽真空,先后启动W5a、W5b和Ec泵,并打开相应的切换阀,当真空度达到26.7KPa时,反应减弱,关闭Ec及切换阀,启动E4a、E4b及切换阀,当真空度达到15KPa时,关闭W5b,打开尾气调节阀,调节真空度,使真空度稳定在15KPa左右。

6、吹氧开始,氧压0.5~0.65MPa,吹氧结束前3~5min,以0.4~0.45MPa的压力缓吹,同时加大吹氩压力,保证氩气流量和氧气流量比值控制在1/30左右为宜,同时观察罐内反应,如果炉渣外溢,则手动破空调整氩气压力或调整尾气调节阀。

LF精炼全解析

LF精炼全解析LF精炼知识1.炉外精炼发展历程20世纪30-40年代,合成渣洗、真空模铸。

1933年,法国佩兰(R.Perrin)应⽤⾼碱度合成渣,对钢液进⾏“渣洗脱硫”—现代炉外精练技术的萌芽;50年代,⼤功率蒸汽喷射泵技术的突破,发明了钢包提升脱⽓法(DH)及循环脱⽓法(RH)1935年H.Schenck 确定⼤型钢锻件中的⽩点缺陷是由氢引起的-氢脆。

1950年,德国Bochumer Verein (伯施莫尔-威林)真空铸锭。

1953年以来,美国的10万千⽡以上的发电⼚中,都发现了电机轴或叶⽚折损的事故。

1954年,钢包真空脱⽓。

1956年,真空循环脱⽓(DH、RH)。

60-70年代,⾼质量钢种的要求,产⽣了各种精炼⽅法60、70年代是炉外精炼多种⽅法分明的繁荣时期与60年代起纯净钢⽣产概念的提出、连铸⽣产⼯艺稳定和连铸品种扩⼤的强烈要求密切相关此时,炉外精炼正式形成了真空和⾮真空两⼤系列不同功能的系统技术,同时铁⽔预处理技术也得到迅速发展,它和钢⽔精炼技术前后呼应,经济分⼯,形成系统的炉外处理技术体系,使钢铁⽣产流程的优化重组基本完成。

这个时期,还基本奠定了吹氩技术作为各种炉外精炼技术基础的地位和作⽤。

这⼀时期发展的技术:VOD-VAD、ASEA-SKF、RH-OB、LF、喷射冶⾦技术(SL、TN、KTS、KIP)、合⾦包芯线技术、加盖和加浸渍罩的吹氩技术(SAB、CAB、CAS)?80-90年代,连铸的发展,连铸坯对质量的要求及炼钢炉与连铸的衔接,RH-KTB、RH-MFP、RH-OB;RH-IJ(真空深脱磷),RH-PB、WPB(真空深脱硫)、V-KIP、SRP脱磷21世纪,更⾼节奏及超级钢的⽣产。

2.炉外精炼作⽤和地位提⾼冶⾦产品质量,扩⼤钢铁⽣产品种不可缺少的⼿段;是优化冶⾦⽣产⼯艺流程,进⼀步提⾼⽣产效率、节能强耗、降低⽣产成本的有⼒⼿段。

保证炼钢-连铸-连铸坯热送热装和直接轧制⾼温连接优化的必要⼯艺⼿段优化重组的钢铁⽣产⼯艺流程中独⽴的,不可替代的⽣产⼯序图1 取样器⽰意图3. LF 精炼⼯艺优点●精炼功能强,适宜⽣产超低硫、超低氧钢;●具备电弧加热功能,热效率⾼,升温幅度⼤,温度控制精度⾼;●具备搅拌和合⾦化功能,易于实现窄成分控制,提⾼产品的稳定性;●采⽤渣钢精炼⼯艺,精炼成本较低;●设备简单,投资较少。

LF精炼工艺和效果的研究

LF精炼工艺和效果的研究摘要:炉外精炼技术能使传统炼钢法难以生产的许多高质量钢种、各种特殊用途钢都可以以非常经济的方法大量生产, 并使钢内气体含量、夹杂物含量与形态、成分偏差等影响质量的因素均达到前所未有的水平, 进而大大改善了钢的化学与机械性能, 取得巨大的经济效益, 发展极为迅速。

炼钢生产过程中,LF 炉精炼后的钢渣具有自由CaO 含量大、碱度高和还原性强的特点,回收LF 炉热态余渣用于脱硫,渣中硫含量会有所升高,说明LF 炉精炼后的热态钢渣硫含量仍可提高,仍具有一定硫容量。

本文分析了LF精炼工艺和效果。

关键词:LF;精炼工艺;效果;LF 炉由于工艺流程简便, 精炼成本相对较低,已成为开发品种、提高质量的主要精炼设备之一。

国内大量厂家采用转炉-LF 炉-连铸的生产工艺路线, 但发挥LF 炉精炼作用的却不多, 仅用其均匀成分和升温。

某钢厂结合自身生产工艺实际, 采用合理控制精炼周期、快速造白渣、精确调整成份等手段, 在较短的时间内使LF 炉充分发挥其精炼效果, 钢材实物质量达到国内先进水平, 有效的实现了转炉-LF 炉-连铸低成本生产优质钢的新生产模式。

一、LF 炉精炼工艺流程及周期控制1.工艺流程。

到精炼站、加第一批渣料、脱氧剂、送电7min 、取样、测温、加第二批渣料、脱氧剂、送电10~15 min 、取样、测温、调整成分、升温至合格温度、氧含量、出站钙处理、连铸。

2.LF 炉处理周期。

LF 炉的处理周期是指钢包进入加热位至精炼完毕钢包离站所用的全部时间。

处理周期不仅受钢水条件的影响, 同时也受上下工序的制约。

LF 炉的处理周期包括处理时间和缓冲时间目前, 国内LF 炉处理周期一般在40~60min 。

我厂由于LF 炉布局问题, 辅助时间较长,且连铸能力远远大于LF 炉, LF 炉周期必须控制在25~35min 以内, 才能使连铸拉速维持在正常水平。

因此, 为保证与连铸匹配和精炼钢水质量,就得采取各种措施来缩短LF处理周期:一是进站钢水的条件稳定, 温度和带渣量符合标准;二是控制好处理时间, 其关键是统筹兼顾、合理安排。

炼钢工艺流程简介

炼钢工艺流程简介炼钢厂目前共有大小转炉11座,其中炼钢一厂8座,分别为40吨转炉4座,80吨转炉1座,100吨转炉3座;炼钢二厂150 吨转炉3座。

炼钢系统的主要工艺流程为:转炉兑铁——冶炼——出钢——钢包吹氩——LF精炼炉——方坯连铸工艺。

•铁水供应转炉炼钢所需铁水用钢包或鱼雷罐由炼铁厂运往炼钢厂。

高炉运来的铁水除一部分兑入混铁炉贮存外,其余铁水经倒包调整和称量作业,保证入炉铁水控制在所需的范围。

需要进行脱硫处理的铁水,由天车运往脱硫站进行脱硫处理,不需处理的铁水,直接兑入转炉。

转炉兑铁铁水是转炉炼钢最主要的金属料,一般占转炉金属料70%以上。

铁水的成分、温度是否适当和稳定,对简化、稳定转炉操作,保证冶炼顺行以及获得良好的技术经济指标都十分重要。

•废钢供应在炼钢厂设有废钢库,外来的废钢由汽车运到废钢库存放。

废钢铁通过磁盘吊车按不同配比和装料顺序装入废钢料槽,由天车加入转炉。

转炉加冷料转炉炼钢时,由于热量富裕,可以加入多达30%的废钢,作为调整吹炼温度的冷却剂。

采用废钢冷却,可以降低铁水量、造渣材料和氧气的消耗,而且比用铁矿石冷却的效果稳定,喷溅少。

•散状原料供应(石灰、铁皮球、镁球等)1、100吨转炉炼钢散状原料上料系统选用皮带上料工艺。

散状原料通过汽车运到地下受料仓,由垂直皮带运送到42m平台,再由水平皮带运输机和布料小车装入相应的料仓。

转炉加料画面2、加料系统布置在转炉的上方,每座转炉有一套炉顶料仓,每套有10个炉顶料仓,分别为调渣剂、脱硫剂、石灰、铁皮球、镁球、萤石、包渣料仓等。

料仓中的散状料分别通过振动给料器→称量斗→汇总斗→下料溜管,加入转炉。

•铁合金供应100吨转炉设有一组铁合金料仓,由10个铁合金料仓组成.,为3座转炉供应合金料。

铁合金是脱氧及合金化材料。

用于钢液脱氧的铁合金叫做脱氧剂;用于调整钢液成分的铁合金叫做合金剂。

炼钢常用的铁合金有:硅铁、锰铁、钒铁、钼铁、硅钙合金等。

•转炉冶炼炼钢是通过氧化反应脱碳、升温、合金化的过程。

LF精炼过程钢中显微夹杂物及工艺优化

第 3 3卷

L F精 炼 后 期 经 过 喂 丝 , 水 中 主 要 是 球 形 氧 化 物 夹 杂 , 它 氧 化 物 和 硫 化 物 夹 杂 尺 寸 较 小 , 中钙 铝 酸 钢 其 其

盐 和 钙 硅 酸 盐 较 多 。其 形 貌 和 能 谱 分 析 如 图 4和 表 3所 示 。

宅于图像 1

43. 4

理后显 微夹 杂物 数 量为 7 . 5 2个 / m。 比 L a r , F处 理 中 多 3. 1 8个/ mm2 升高 了 7 . 。 , 33 用 体积率 法对 2 g钢 中 显微 夹 杂 物粒 度 进行 统 0

计 , 图 6所 示 。 由 图 可 知 , F精 炼 过 程 钢 液 中 显 微 如 L

3 2 显 微 夹 杂 形 貌 与 能谱 分 析 .

扫 描 电 镜 分 析 钢 中显 微 夹 杂 物 知 , F精 炼 中 期 钢 液 中 沿 晶 硫 化 物 较 多 , 有 三 处 聚 集 状 铝 氧 化 物 , 杂 L 且 夹

物形 貌及 能谱 分 析如 图 2 图 3和表 l 表 2所示 。 、 、

系 , F精 炼 末期 弱 氩 气 软 吹 , L 以促 使 粒 径 < l 夹 杂 上 浮 。 0m

中图分类 号 : F 3 . 文献 标志 码 : T 734 A

0 引 言

某钢 厂为适 应市场形势发展 的需要 , 拓展企业生存发展 空 间, 转炉冶 炼配备 了 L 为 F精炼 , 以达 到脱氧 、 脱

1 LF精 炼 工 艺

L F精 炼 前 后 的 工 艺 流 程 是 : 转 炉 出钢 一 钢 包 底 吹 氩 一 L F吹 氩 搅 拌 一 通 电 升 温 一 造 渣 脱 氧 、 硫 一 喂 丝 一 软 吹 一 连 铸 。转 炉 出钢 过 脱

304不锈钢中的夹杂物及其冷轧变形行为

304不锈钢中的夹杂物及其冷轧变形行为季灯平,毕洪运(宝钢研究院 不锈钢技术中心,上海 200431) 摘要:非金属夹杂物是引起冷轧板坯表面缺陷的主要原因。

分析了304不锈钢热轧板坯中非金属夹杂物的成分、形貌及尺寸。

对304热轧板坯进行不同压下量的轧制,分析不同厚度冷轧板坯中的夹杂物形状和尺寸,研究非金属夹杂物在板坯冷轧过程中的变形行为。

结果表明:304热轧板坯中的夹杂物主要组成为Ca O -Si O2-Mg O-A l2O3的复合氧化物,为脆性夹杂物;冷轧过程中,夹杂物的塑性变形不明显,随着冷轧压下量的增加,大颗粒的夹杂物不断被轧碎,板坯中夹杂物的平均尺寸逐渐减小。

关键词:不锈钢;夹杂物;变形行为中图分类号:TG142.71 文献标识码:B 文章编号:1008-0716(2008)03-0048-04I nclusi on and Its D eforma ti on Behav i or i n304St a i n less SteelJ i D engping,B i H ongyun(St a i n less Steel Techn i ca l Cen ter,Baosteel Research I n stitute,Shangha i200431,Ch i n a) Abstract:Non2metallic inclusi on is the main reas on f or the surface defects of cold2r olled positi ons, mor phol ogy and size of the non2ferr ous inclusi on in hot2r olled304stainless steel sheet were analyzed.D ifferent cold2 r olling reducti on was tried f or hot2r olled304stainless steel sheet,mor phol ogy and size of inclusi on in cold2r olled sheet in different thickness were analyzed,and defor mati on behavi or of non2ferr ous inclusi on in the cold r olling p r ocess was als o studied.The results show that CaO2Si O22Mg O2A l2O3,a kind of brittle compound oxide,was the main inclusi on in hot2r olled304stainless steel sheet.I n the cold r olling p r ocess,inclusi on’s ductile def or mati on is not obvi ous.A s the cold r olling reducti on increased,large inclusi ons were crushed and the average size of inclusi ons in cold2r olled sheet was decreased.Key words:stainless steel;inclusi on;def or mati on behavi or0 前言影响不锈钢产品质量的因素很多,非金属夹杂物是其中重要的因素之一。

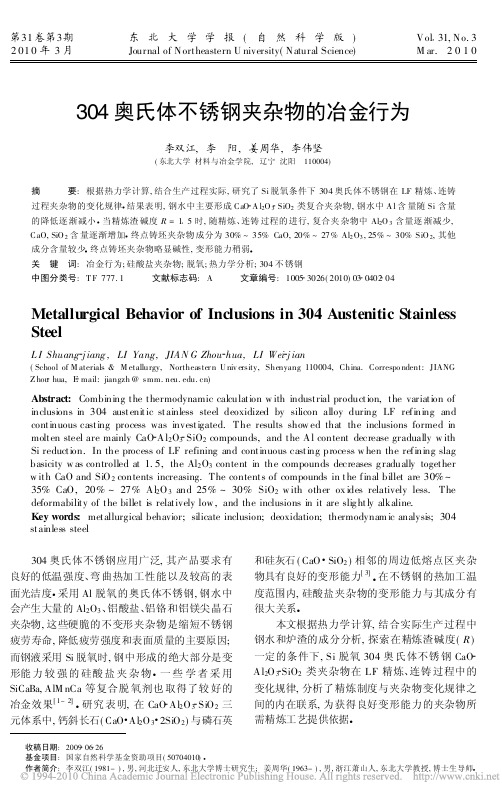

304奥氏体不锈钢夹杂物的冶金行为

收稿日期:2009 06 26基金项目:国家自然科学基金资助项目(50704010)作者简介:李双江(1981-),男,河北迁安人,东北大学博士研究生;姜周华(1963-),男,浙江萧山人,东北大学教授,博士生导师第31卷第3期2010年3月东北大学学报(自然科学版)Journal of Northeastern U niversity(Natural Science)Vol 31,No.3M ar.2010304奥氏体不锈钢夹杂物的冶金行为李双江,李 阳,姜周华,李伟坚(东北大学材料与冶金学院,辽宁沈阳 110004)摘 要:根据热力学计算,结合生产过程实际,研究了Si 脱氧条件下304奥氏体不锈钢在LF 精炼、连铸过程夹杂物的变化规律 结果表明,钢水中主要形成CaO A l 2O 3 SiO 2类复合夹杂物,钢水中A l 含量随Si 含量的降低逐渐减小 当精炼渣碱度R =1 5时,随精炼、连铸过程的进行,复合夹杂物中Al 2O 3含量逐渐减少,CaO,SiO 2含量逐渐增加 终点铸坯夹杂物成分为30%~35%CaO,20%~27%Al 2O 3,25%~30%SiO 2,其他成分含量较少 终点铸坯夹杂物略显碱性,变形能力稍弱关 键 词:冶金行为;硅酸盐夹杂物;脱氧;热力学分析;304不锈钢中图分类号:T F 777.1 文献标志码:A 文章编号:1005 3026(2010)03 0402 04Metallurgical Behavior of Inclusions in 304Austenitic Stainless SteelL I Shuang j iang ,LI Yang,JIAN G Zhou hua,LI Wei j ian(School of M aterials &M etallurgy,Northeaster n U niv ersity,Shenyang 110004,China.Correspo ndent:JIANG Z hou hua,E mail:jiangzh @)Abstract:Combining the thermodynamic calculation w ith industrial production,the variation of inclusions in 304austenitic stainless steel deoxidized by silicon alloy during LF refining and continuous casting process was investigated.The results show ed that the inclusions formed in molten steel are mainly CaO Al 2O 3 SiO 2compounds,and the Al content decrease gradually w ith Si reduction.In the process of LF refining and continuous casting process w hen the refining slag basicity w as controlled at 1.5,the Al 2O 3content in the compounds decreases g radually together w ith CaO and SiO 2contents increasing.The contents of compounds in the final billet are 30%~35%CaO,20%~27%Al 2O 3and 25%~30%SiO 2w ith other ox ides relatively less.The deformability of the billet is relatively low ,and the inclusions in it are slig htly alkaline.Key words:metallurgical behavior;silicate inclusion;deoxidation;thermodynam ic analysis;304stainless steel304奥氏体不锈钢应用广泛,其产品要求有良好的低温强度、弯曲热加工性能以及较高的表面光洁度 采用Al 脱氧的奥氏体不锈钢,钢水中会产生大量的Al 2O 3、铝酸盐、铝铬和铝镁尖晶石夹杂物,这些硬脆的不变形夹杂物是缩短不锈钢疲劳寿命,降低疲劳强度和表面质量的主要原因;而钢液采用Si 脱氧时,钢中形成的绝大部分是变形能力较强的硅酸盐夹杂物 一些学者采用SiCaBa,AlM nCa 等复合脱氧剂也取得了较好的冶金效果[1-2] 研究表明,在CaO Al 2O 3 SiO 2三元体系中,钙斜长石(CaO Al 2O 3 2SiO 2)与磷石英和硅灰石(CaO SiO 2)相邻的周边低熔点区夹杂物具有良好的变形能力[3] 在不锈钢的热加工温度范围内,硅酸盐夹杂物的变形能力与其成分有很大关系本文根据热力学计算,结合实际生产过程中钢水和炉渣的成分分析,探索在精炼渣碱度(R )一定的条件下,Si 脱氧304奥氏体不锈钢CaO Al 2O 3 SiO 2类夹杂物在LF 精炼、连铸过程中的变化规律,分析了精炼制度与夹杂物变化规律之间的内在联系,为获得良好变形能力的夹杂物所需精炼工艺提供依据1 实验材料与方法304奥氏体不锈钢现场生产工艺流程为EAF AOD LF CC 电炉出钢后,120t AOD 转炉采用FeSi(w (Si)=75%)合金终脱氧,吨钢FeSi 加入量为26kg 左右 LF 精炼过程加入一定量的FeSi 和CaO,吨钢FeSi 加入量为0 6kg 左右;精炼渣二元碱度控制在1 5,渣中Al 2O 3质量分数在5%左右;底吹氩气量0 05m 3/min,终点温度控制在1550 左右分别在LF 精炼结束、中间包和连铸坯工位取样,大包浇注1/4,3/4时取中包1#、中包2#样品 对样品切割、研磨、抛光后,利用Carl Zeiss 金相显微镜和日本岛津公司SSX-550扫描电镜和X 射线能谱仪(加速电压:0 5~30kV)对夹杂物进行观察,分析夹杂物的形貌和成分变化2 实验结果与分析实验选取现场条件下连续5炉次进行分析 不同工位304不锈钢典型钢水成分和LF 精炼渣成分如表1,表2所示表1 不同工位钢水主要成分(质量分数)Table 1 Composition of molten s teel at differentposi tions(mass fracti on)%工 位C Si M nSCrNi LF 开始0.0300.34 1.180.00517.998.03LF 结束0.0350.38 1.240.00418.028.00连铸0.0380.361.240.00418.088.08表2 精炼渣主要成分(质量分数)Table 2 Composition of refini ng slag (m ass fraction)%工 位SiO 2Al 2O 3CaO M gO M nO Cr 2O 3L F 化渣31.11 4.9548.61 4.330.830.9扫描电镜分析发现,钢水中主要形成球状硅酸盐夹杂物,夹杂物主要成分为CaO Al 2O 3 SiO 2,还含有一定量的MnO 和少量的Cr 2O 3,M nS 和T iO 2,铸坯夹杂物边缘MnS 含量稍高 定量金相分析表明,随LF 精炼和连铸工艺的进行,夹杂物的尺寸略有减小,铸坯夹杂物平均直径在3~4 m 左右2.1 硅酸盐夹杂物成分变化规律扫描电镜分析表明,不同工位复合夹杂物中Cr 2O 3,M gO,MnS,TiO 2含量较少,四者之和在10%左右,M nO 质量分数在8%~14%范围;铸坯夹杂物MnO 质量分数在10%左右 为研究夹杂物中主要成分含量变化的简便,设上述五者之和为20%不同工位硅酸盐夹杂物中CaO,Al 2O 3和SiO 2成分含量变化如图1所示图1 夹杂物主要成分变化(质量分数)F i g.1 Content variation of inclusions(mass fracti on)2.2 复合夹杂物中Al 2O 3含量变化及热力学分析304不锈钢硅酸盐夹杂物中Al 2O 3含量变化如图2所示,随LF 精炼和连铸工艺的进行,夹杂物中Al 2O 3含量逐渐减小图2 复合夹杂物中Al 2O 3的含量变化F i g.2 Content variation of Al 2O 3i n compound i nclusionsLF 精炼过程加入FeSi,在钢渣、钢水与耐火材料界面,发生如下反应[4-5]:23(Al 2O 3)炉渣和耐材+Si=(SiO 2)炉渣或夹杂物+43Al, G - =219400-35 7T (J mol -1),K =a Al a SiO 2a Si aAl 2O 3=f Al w (Al ) a Si O 2f Si w (Si ) a Al 2O 3在1823K 时,取a SiO 2和a Al 2O 3分别为1,f Al !1 Si 的相互作用系数如表3所示 其中r Cr Si =4 3∀10-4[6],r N i Si =2 0∀10-4[7]表3 Si 的相互作用系数(1823K)Table 3 Interacti on param eters of s i licon (1823K)元素(j )C *Si *M n *Cr N i e j Si0.180.110.002-0.021-0.009参考文献[8][8][8][6][7]*为1873K 数据403第3期 李双江等:304奥氏体不锈钢夹杂物的冶金行为lg a Si =lg f Si +lg w (Si ),lg fSi=lg f j Si +lg f kSi ,lg f j Si =j =C,Si,Mne j Si ∀w (j ) lgf kSi =e kSi ∀w (k )+r kSi ∀w (k )2,k =Cr,Ni 取LF 精炼结束钢水成分,计算得f Si =0 566,w (Si )=4 661∀104w (Al )钢水中Si 和Al 的热力学平衡如图3所示图3 Si 与Al 的热力学平衡F i g.3 Therm odynamic equil ibri um between Si and AlLF 精炼过程加入硅铁和低碳铬铁会带入一定量的金属铝,这些金属铝大部分会参与氧化反应生成Al 2O 3[9],反应如下:Al FeSi +O =(Al 2O 3)夹杂物在钢渣界面和钢水、耐火材料界面间发生Si 还原反应[4-5],(Al 2O 3)炉渣和耐材+Si =(SiO 2)炉渣或夹杂物+Al,Al+O =(Al 2O 3)夹杂物,LF 精炼结束夹杂物中Al 2O 3的含量较高从热力学的角度分析,图3表明钢水中的Al 含量随Si 含量的增大有所提高 LF 精炼过程加入硅铁后,平衡Al 含量有增大的趋势此外,LF 精炼化渣后,炉渣呈碱性,促进了渣钢界面Si 还原Al 2O 3反应的进行,有利于Al 2O 3夹杂的形成、聚集 LF 精炼结束,夹杂物中Al 2O 3含量较高连铸过程,夹杂物大量上浮排除 钢水中Al 含量减少,在钢水和夹杂物界面,反应如下[4,10]:(Al 2O 3)夹杂物+Si =(SiO 2)夹杂物+Al,(Al 2O 3)夹杂物+Ca =(CaO)夹杂物+Al 随钢水和夹杂物间还原反应的进行,硅酸盐夹杂物中Al 2O 3含量呈逐渐减少的趋势 2.3 复合夹杂物中SiO 2含量变化分析304不锈钢硅酸盐夹杂物中SiO 2含量变化如图4所示,随LF 精炼和连铸工艺的进行,夹杂物中SiO 2含量逐渐增加LF 精炼过程加入FeSi,钢水中的Si 含量略有升高 化渣后,精炼渣的碱度在1 5左右,渣金界面硅还原反应产物SiO 2绝大部分被炉渣吸附,对钢水中夹杂物的影响不大图4 复合夹杂物中SiO 2含量变化Fig.4 Content vari ation of SiO 2in com pound inclusion连铸过程,夹杂物大量上浮,钢水中Si 含量略有降低,Mn 含量基本不变 在钢水、夹杂物界面和钢水、耐火材料界面发生如下反应[10,4]:(Cr 2O 3)夹杂物+Si =(SiO 2)夹杂物或炉渣+Cr,(Al 2O 3)夹杂物+Si =(SiO 2)夹杂物+Al,(MnO)夹杂物+Si =(SiO 2)夹杂物+M n,Mn +S =(M nS)夹杂物 M nS 部分附着在夹杂物表面,边缘M nS 含量稍高 还原产物SiO 2进入夹杂物,使SiO 2在复合夹杂物中含量有所增加此外,由于SiO 2熔点相对较低,较Al 2O 3相比,SiO 2有更长的结晶温度和时间区间,增大了结晶过程SiO 2向夹杂物碰撞聚集反应的几率,使SiO 2含量在复合夹杂物中有增大的趋势 2.4 复合夹杂物中CaO 含量变化分析304不锈钢硅酸盐夹杂物中CaO 含量变化如图5所示,随LF 精炼和连铸工艺的进行,夹杂物中CaO 含量逐渐增加图5 复合夹杂物中CaO 含量变化Fi g.5 Content variation of CaO in com pound inclusi ons图5表明,在精炼渣碱度为1.5时,夹杂物中的CaO 含量增幅较大 精炼过程中加入的CaO,使炉渣、钢水和夹杂物之间的平衡体系发生变化 钢水中的Si 部分还原炉渣中的CaO,在钢水与夹404东北大学学报(自然科学版) 第31卷杂物界面发生如下反应[10]:(Al2O3)夹杂物+Ca=(CaO)夹杂物+Al,(MnO)夹杂物+Ca=(CaO)夹杂物+MnLF精炼过程中加入的FeSi和CaO增大了钢水的Si浓度和渣中CaO的活度,促进了钢渣界面Si还原反应和钢水、夹杂物界面Ca还原反应的进行,使夹杂物中CaO含量有增大的趋势2.5 304不锈钢铸坯硅酸盐夹杂物成分分析现场工艺条件下,304不锈钢铸坯硅酸盐夹杂物成分为30%~35%CaO,20%~27%Al2O3, 25%~30%SiO2,6%~10%M nO,2%~6% M gO,1%~3%Cr2O3,1%~2%TiO2,1%~3% M nS 该组分含量的夹杂物约占304不锈钢铸坯硅酸盐夹杂物总数的70%在实际生产工艺条件下,304不锈钢铸坯夹杂物主要成分如图6所示,棱状区域为硅酸盐夹杂物塑性变形区[3] 从图中可以看出,在LF精炼渣碱度为1 5的条件下,Si脱氧304不锈钢铸坯硅酸盐夹杂物呈弱碱性,其w(CaO)/w(SiO2)!1 3,夹杂物中CaO,SiO2和Al2O3成分偏离塑性变形区域,夹杂物的塑性变形能力稍弱图6 铸坯夹杂物成分(R=1 5,w(Al2O3)=5%)F i g.6 Compositi on of inclusions in casting billet(R=1.5,w(Al2O3)=5%)生产过程可通过降低精炼渣Al2O3含量,提高FeSi合金的纯度,控制钢水中的Al含量;在不影响脱硫的前提下,通过适当减少精炼过程CaO 加入量等措施来控制夹杂物的组成,改善夹杂物的变形能力,从而提高不锈钢铸坯的质量3 结 论1)Si脱氧304不锈钢主要形成硅酸盐复合夹杂,夹杂物主要成分为CaO SiO2 Al2O3,还含有一定量的M nO和少量的Cr2O3,M nS和TiO22)硅酸盐夹杂物整体呈球状分布,随LF精炼和连铸工艺的进行,夹杂物的尺寸略有减小,铸坯夹杂物平均直径在3~4 m左右3)304不锈钢铸坯硅酸盐夹杂物大体成分为30%~35%CaO,20%~27%Al2O3,25%~ 30%SiO2,6%~10%MnO,2%~6%MgO 其他组分含量较少,个别夹杂物成分含量有所波动 以上组分含量的夹杂物约占铸坯硅酸盐夹杂物总数的70%4)随LF精炼和连铸工艺的进行,复合夹杂物中Al2O3含量逐渐减少,CaO,SiO2含量逐渐增加 铸坯夹杂物呈弱碱性,变形能力稍弱 生产过程中降低精炼渣Al2O3含量,提高FeSi的纯度,适当减少精炼过程CaO加入量等措施来改善夹杂物变形能力,提高不锈钢铸坯的质量参考文献:[1]李阳,姜周华,刘杨 S i Ca Ba三元合金熔体热力学性质的计算[J] 东北大学学报:自然科学版,2007,28(2):229-232(Li Yang,Ji ang Zhou hua,Liu Yang.Calculatingthermodynamic properties of Si Ca Ba ternary alloy melts[J].Jour nal o f Northeastern University:Natu ral S cience,2007,28(2):229-232.)[2]战东平,张慧书,姜周华,等 AlM nCa合金脱氧和非金属夹杂物控制技术[J] 东北大学学报:自然科学版,2006,27(10):1118-1121(Zhan Dong pi ng,Zhang Hui shu,Jiang Zhou hua,et al.Steel deoxidation and non metallic inclusion control usingAlM nCa alloy[J].Jou rnal of Northeaster n Univer sity:Natur al Scie nce,2006,27(10):1118-1121.)[3]Benard G,Ri bound P V,U rbai n G.Oxide inclusions plasticity[J].L a Rev ue de M etallurgie CTT,1981,78(5):421-433.[4]M aeda S,Soejima T.S hape control of inclusions in w ire rodsfor high tensile tire cord by refining w ith synthetic slag[C]#Steelmaking Conference Proceedings.Chicago:Iron and SteelSociety,1989:379-385.[5]Hideaki S,Ryo I.T hermodynamics on control of inclusioncomposition in ultraclean steels[J].IS IJ International,1996,36(5):528-536.[6]Suzuki K,Ban Ya S,Hino M.Deoxidation equilibrium ofchromium stainless steel w ith Si at the temperatures from1823to1923K[J].IS IJ I nter national,2001,41(8):813-817.[7]Suzuki K,Ban Ya S,Hino M.Deoxidation equilibrium ofCr Ni stainless steel with Si at the tem peratures from1823to1923K[J].ISIJ I nter national,2002,42(2):146-149. [8]梁连科,车荫昌,杨怀,等 冶金热力学及动力学[M] 沈阳:东北工学院出版社,1990:26-35(Liang Lian ke,Che Yin chang,Yang Huai,et al.M etal lurgical thermodynamics and dynamics[M].Sh enyang:Northeast University of Technology Pres s,1990:26-35.)[9]Park J H,Kang Y B.Effect of ferrosilicon addi tion on thecomposition of inclusi ons in16Cr 14Ni S i stainless steel melts[J].Me tallurgical and M ater ials T ransactions B,2006,37(5):791-797.[10]Nakao R,Fukumoto S,M urata W,et al.Removal ofinclusions in stainless by electron beam m elting[J].IS IJI nter national,1992,32(5):693-699.405第3期 李双江等:304奥氏体不锈钢夹杂物的冶金行为。

LF+VOD精炼技术

VOD工艺

初炼炉将碳控制在0.2-0.5%,P<0.03%以下;

������ 初炼炉除渣后,将VOD钢包吊入真空室,接底吹氩, 开始抽真空,此时温度1550-1580℃; ������ 当真空度达到13-20kpa时,开始吹氧脱碳; ������ 碳含量降低的同时,提高真空度,保铬不氧化; ������ 当碳合格时,停止吹氧,加大真空到100Pa以下,并 加大搅拌,进一步脱碳,钢液温度达到1670-1750℃; ������ 加合金、微调成分、加铝吹氩搅拌几分钟后,破真空 进入LF继续精炼

水轮机用铸钢件的生产特性

ZG0Cr13Ni4Mo在研制和生产过程中,很多 国家在用该材质制造铸件时均遇到了裂纹 的麻烦,其原因是成分偏析(镍的偏析量 可达1%)、相变应力、非金属夹杂物以及 氢脆等综合原因造成。计算结果和实际证 明ZG0Cr13Ni4Mo钢可逆性临界氢的体积 分数约为9-10ppm,超过此临界量,可在没 有外界应力作用下产生裂纹。 因此,正确的控制化学成分当量比,非金属 夹杂物含量和氢的含量,同时采取合理的 铸造工艺才能获得良好的铸钢件。

钢液温度为1630℃;

LF+VOD的应用现状

目前,LF+VOD已经广泛应用于大型铸钢 件的生产,效果良好。 中小型铸钢件应用此技术目前在我国尚属 空白

LF+VOD精炼技术 在中小型水轮机铸件上的应用

长春市鼎祥电站设备制造有限公司 2013年5月

水轮机用铸钢件的生产特性

作为常规铸件,水轮机用铸钢件因其多品种 小批量的生产特点,难以实现大规模机械 化过程控制,而相对严格的验收标准(尤 其是不锈钢件)又导致常规铸造方法难以 满足铸件的使用要求。因此,该类铸钢件 的上下游供求体系相对稳定,没有相应的 设施和长期的技术积累,很难进入这个领 域。来自LF炉简介

通过LF精炼炉控制钢中非金属夹杂物的实践

ofn n — m ea n l so fse lpr d t b o o r o tli c u i n o te o ucs o viusl we . Ke o ds LF r fnig f r c yW r : e i n u na e;se l te ;no — me a n l i n tli cuson;p a tc r ci e

夹 杂 大 都 也 是 氧 化 物 , 以 被 渣 吸 附 的 夹 杂 比 较 容 所

济 钢第 三炼 钢厂 新开 发工业 用材 广泛 用于 深 加 工 产 品 , 求 钢 应具 有 较 高 的 纯 净度 ,尤 其 是 钢 中 要 > 5 r 0 in的 大型夹 杂物 含量 要低 。 因此 , x 对此 钢 种

CONTROL NON —M ETAL NCLUS ON I I

玳 S TEEL BY LF REF NI I NG URNACE F

CuiLi h n ze

( . tewo k ,Jn n Io n te mp n No 3 Se l rs ia r na d Se lCo a y,Jn n,S a d n ia h n o g,2 0 0 ) 5 1 1

缺 陷都 是 因钢 中 非金 属 夹 杂 物 而 引起 的 。固此 , 采

lf炉精炼工艺流程

lf炉精炼工艺流程

《lf炉精炼工艺流程》

LF炉(Ladle Furnace)是钢铁冶炼过程中的重要设备,用于

对钢水进行精炼处理,以提高钢水的质量和纯度。

LF炉精炼

工艺是通过控制冶炼过程中的温度、化学成分和气体成分,达到减少氧化物和非金属夹杂物的目的。

首先,钢水被倒入LF炉的中部容器中,然后通过底部的电极

加热钢水到一定温度。

在加热过程中,通入适量的吹气量,以氧化非金属夹杂物。

随着温度的升高,非金属夹杂物逐渐被氧化,减少对钢水质量的影响。

接着,通过对氧气的控制,调整钢水中的碳含量和氧化还原平衡。

在一定的氧气条件下,钢水中的碳含量可以得到控制和调整,以满足不同材质的需求。

最后,对钢水进行搅拌,促使温度、成分和气相的均匀分布,使钢水的质量得到进一步改善。

随后,再将精炼后的钢水倒出,用于连铸或其他下游生产工艺。

总的来说,LF炉精炼工艺流程通过对温度、化学成分和气体

成分的控制,实现了对钢水质量的精炼和提升,为后续钢材生产提供了更优质的原料。

LF精炼炉基本工艺

• ② 氩气搅拌 • 良好的氩气搅拌是LF炉精炼的又一特点。氩气搅拌 有利于钢-渣间的化学反应,它可以加速钢-渣之间的物 质传递,有利于钢液的脱氧、脱硫反应的进行。吹氩 搅拌还可以去除非金属夹杂物,特别是对Al2O3类型的 夹杂物上浮去除更为有利。值得提出的是LF炉的吹氩 搅拌是在排除了大气密封还原气氛下进行的,因此可 以适当加大吹氩流量,通常吹氩搅拌处理15min后,可 使钢中大于20μm的Al2O3夹杂基本全部去除,残留钢 中的只是小颗粒的Al2O3夹杂。 • 吹氩搅拌的另一作用是可以加速钢液中的温度与成 分均匀,能快速精确地调整复杂的化学组成,而这对 优质钢来说又是必不可少的要求。

• LF炉精炼钢水的基本原理如图所示,LF炉主要由装有 底吹氩搅拌装置的钢包、水冷炉盖、电极加热系统、 合金加料系统及除尘等装置组成。在保持钢包内还原 性气氛条件下,用电弧加热高碱度炉渣,边造渣边完 成脱氧、脱硫等一系列炉渣精炼,该工艺不仅能精确 地控制化学成分和温度,而且通过合成渣精炼具有脱 硫、脱氧及夹杂物变性等功能。LF炉配以真空系统时, 还具有较好的去氢作用。另外,通过采用埋弧造渣加 热的方法,在提供最佳热效率的基础上,有效地阻止 了电极弧光对钢包壁的强辐射,对钢包渣线部分耐材 起到很大的保护作用, 从而提高了LF钢包的使用寿命。

5.7 LF炉埋弧精炼技术 5.8 LF钢包炉供配电制度 5.9 LF钢包炉的脱硫工艺 • 1) 渣指数与硫分配比的关系 • 2) LF炉合成渣脱硫技术 • 3) LF炉合成渣脱硫技术

• 5.10 LF钢包炉防止增氮技术 • 5.11 LF钢包炉的吹氩工艺 • 5.12 低夹杂物在LF钢包炉的精炼技术 • 1) 夹杂物变形处理用酸性合成渣技术

304奥氏体不锈钢夹杂物的冶金行为

收稿日期:2009 06 26基金项目:国家自然科学基金资助项目(50704010)作者简介:李双江(1981-),男,河北迁安人,东北大学博士研究生;姜周华(1963-),男,浙江萧山人,东北大学教授,博士生导师第31卷第3期2010年3月东北大学学报(自然科学版)Journal of Northeastern U niversity(Natural Science)Vol 31,No.3M ar.2010304奥氏体不锈钢夹杂物的冶金行为李双江,李 阳,姜周华,李伟坚(东北大学材料与冶金学院,辽宁沈阳 110004)摘 要:根据热力学计算,结合生产过程实际,研究了Si 脱氧条件下304奥氏体不锈钢在LF 精炼、连铸过程夹杂物的变化规律 结果表明,钢水中主要形成CaO A l 2O 3 SiO 2类复合夹杂物,钢水中A l 含量随Si 含量的降低逐渐减小 当精炼渣碱度R =1 5时,随精炼、连铸过程的进行,复合夹杂物中Al 2O 3含量逐渐减少,CaO,SiO 2含量逐渐增加 终点铸坯夹杂物成分为30%~35%CaO,20%~27%Al 2O 3,25%~30%SiO 2,其他成分含量较少 终点铸坯夹杂物略显碱性,变形能力稍弱关 键 词:冶金行为;硅酸盐夹杂物;脱氧;热力学分析;304不锈钢中图分类号:T F 777.1 文献标志码:A 文章编号:1005 3026(2010)03 0402 04Metallurgical Behavior of Inclusions in 304Austenitic Stainless SteelL I Shuang j iang ,LI Yang,JIAN G Zhou hua,LI Wei j ian(School of M aterials &M etallurgy,Northeaster n U niv ersity,Shenyang 110004,China.Correspo ndent:JIANG Z hou hua,E mail:jiangzh @)Abstract:Combining the thermodynamic calculation w ith industrial production,the variation of inclusions in 304austenitic stainless steel deoxidized by silicon alloy during LF refining and continuous casting process was investigated.The results show ed that the inclusions formed in molten steel are mainly CaO Al 2O 3 SiO 2compounds,and the Al content decrease gradually w ith Si reduction.In the process of LF refining and continuous casting process w hen the refining slag basicity w as controlled at 1.5,the Al 2O 3content in the compounds decreases g radually together w ith CaO and SiO 2contents increasing.The contents of compounds in the final billet are 30%~35%CaO,20%~27%Al 2O 3and 25%~30%SiO 2w ith other ox ides relatively less.The deformability of the billet is relatively low ,and the inclusions in it are slig htly alkaline.Key words:metallurgical behavior;silicate inclusion;deoxidation;thermodynam ic analysis;304stainless steel304奥氏体不锈钢应用广泛,其产品要求有良好的低温强度、弯曲热加工性能以及较高的表面光洁度 采用Al 脱氧的奥氏体不锈钢,钢水中会产生大量的Al 2O 3、铝酸盐、铝铬和铝镁尖晶石夹杂物,这些硬脆的不变形夹杂物是缩短不锈钢疲劳寿命,降低疲劳强度和表面质量的主要原因;而钢液采用Si 脱氧时,钢中形成的绝大部分是变形能力较强的硅酸盐夹杂物 一些学者采用SiCaBa,AlM nCa 等复合脱氧剂也取得了较好的冶金效果[1-2] 研究表明,在CaO Al 2O 3 SiO 2三元体系中,钙斜长石(CaO Al 2O 3 2SiO 2)与磷石英和硅灰石(CaO SiO 2)相邻的周边低熔点区夹杂物具有良好的变形能力[3] 在不锈钢的热加工温度范围内,硅酸盐夹杂物的变形能力与其成分有很大关系本文根据热力学计算,结合实际生产过程中钢水和炉渣的成分分析,探索在精炼渣碱度(R )一定的条件下,Si 脱氧304奥氏体不锈钢CaO Al 2O 3 SiO 2类夹杂物在LF 精炼、连铸过程中的变化规律,分析了精炼制度与夹杂物变化规律之间的内在联系,为获得良好变形能力的夹杂物所需精炼工艺提供依据1 实验材料与方法304奥氏体不锈钢现场生产工艺流程为EAF AOD LF CC 电炉出钢后,120t AOD 转炉采用FeSi(w (Si)=75%)合金终脱氧,吨钢FeSi 加入量为26kg 左右 LF 精炼过程加入一定量的FeSi 和CaO,吨钢FeSi 加入量为0 6kg 左右;精炼渣二元碱度控制在1 5,渣中Al 2O 3质量分数在5%左右;底吹氩气量0 05m 3/min,终点温度控制在1550 左右分别在LF 精炼结束、中间包和连铸坯工位取样,大包浇注1/4,3/4时取中包1#、中包2#样品 对样品切割、研磨、抛光后,利用Carl Zeiss 金相显微镜和日本岛津公司SSX-550扫描电镜和X 射线能谱仪(加速电压:0 5~30kV)对夹杂物进行观察,分析夹杂物的形貌和成分变化2 实验结果与分析实验选取现场条件下连续5炉次进行分析 不同工位304不锈钢典型钢水成分和LF 精炼渣成分如表1,表2所示表1 不同工位钢水主要成分(质量分数)Table 1 Composition of molten s teel at differentposi tions(mass fracti on)%工 位C Si M nSCrNi LF 开始0.0300.34 1.180.00517.998.03LF 结束0.0350.38 1.240.00418.028.00连铸0.0380.361.240.00418.088.08表2 精炼渣主要成分(质量分数)Table 2 Composition of refini ng slag (m ass fraction)%工 位SiO 2Al 2O 3CaO M gO M nO Cr 2O 3L F 化渣31.11 4.9548.61 4.330.830.9扫描电镜分析发现,钢水中主要形成球状硅酸盐夹杂物,夹杂物主要成分为CaO Al 2O 3 SiO 2,还含有一定量的MnO 和少量的Cr 2O 3,M nS 和T iO 2,铸坯夹杂物边缘MnS 含量稍高 定量金相分析表明,随LF 精炼和连铸工艺的进行,夹杂物的尺寸略有减小,铸坯夹杂物平均直径在3~4 m 左右2.1 硅酸盐夹杂物成分变化规律扫描电镜分析表明,不同工位复合夹杂物中Cr 2O 3,M gO,MnS,TiO 2含量较少,四者之和在10%左右,M nO 质量分数在8%~14%范围;铸坯夹杂物MnO 质量分数在10%左右 为研究夹杂物中主要成分含量变化的简便,设上述五者之和为20%不同工位硅酸盐夹杂物中CaO,Al 2O 3和SiO 2成分含量变化如图1所示图1 夹杂物主要成分变化(质量分数)F i g.1 Content variation of inclusions(mass fracti on)2.2 复合夹杂物中Al 2O 3含量变化及热力学分析304不锈钢硅酸盐夹杂物中Al 2O 3含量变化如图2所示,随LF 精炼和连铸工艺的进行,夹杂物中Al 2O 3含量逐渐减小图2 复合夹杂物中Al 2O 3的含量变化F i g.2 Content variation of Al 2O 3i n compound i nclusionsLF 精炼过程加入FeSi,在钢渣、钢水与耐火材料界面,发生如下反应[4-5]:23(Al 2O 3)炉渣和耐材+Si=(SiO 2)炉渣或夹杂物+43Al, G - =219400-35 7T (J mol -1),K =a Al a SiO 2a Si aAl 2O 3=f Al w (Al ) a Si O 2f Si w (Si ) a Al 2O 3在1823K 时,取a SiO 2和a Al 2O 3分别为1,f Al !1 Si 的相互作用系数如表3所示 其中r Cr Si =4 3∀10-4[6],r N i Si =2 0∀10-4[7]表3 Si 的相互作用系数(1823K)Table 3 Interacti on param eters of s i licon (1823K)元素(j )C *Si *M n *Cr N i e j Si0.180.110.002-0.021-0.009参考文献[8][8][8][6][7]*为1873K 数据403第3期 李双江等:304奥氏体不锈钢夹杂物的冶金行为lg a Si =lg f Si +lg w (Si ),lg fSi=lg f j Si +lg f kSi ,lg f j Si =j =C,Si,Mne j Si ∀w (j ) lgf kSi =e kSi ∀w (k )+r kSi ∀w (k )2,k =Cr,Ni 取LF 精炼结束钢水成分,计算得f Si =0 566,w (Si )=4 661∀104w (Al )钢水中Si 和Al 的热力学平衡如图3所示图3 Si 与Al 的热力学平衡F i g.3 Therm odynamic equil ibri um between Si and AlLF 精炼过程加入硅铁和低碳铬铁会带入一定量的金属铝,这些金属铝大部分会参与氧化反应生成Al 2O 3[9],反应如下:Al FeSi +O =(Al 2O 3)夹杂物在钢渣界面和钢水、耐火材料界面间发生Si 还原反应[4-5],(Al 2O 3)炉渣和耐材+Si =(SiO 2)炉渣或夹杂物+Al,Al+O =(Al 2O 3)夹杂物,LF 精炼结束夹杂物中Al 2O 3的含量较高从热力学的角度分析,图3表明钢水中的Al 含量随Si 含量的增大有所提高 LF 精炼过程加入硅铁后,平衡Al 含量有增大的趋势此外,LF 精炼化渣后,炉渣呈碱性,促进了渣钢界面Si 还原Al 2O 3反应的进行,有利于Al 2O 3夹杂的形成、聚集 LF 精炼结束,夹杂物中Al 2O 3含量较高连铸过程,夹杂物大量上浮排除 钢水中Al 含量减少,在钢水和夹杂物界面,反应如下[4,10]:(Al 2O 3)夹杂物+Si =(SiO 2)夹杂物+Al,(Al 2O 3)夹杂物+Ca =(CaO)夹杂物+Al 随钢水和夹杂物间还原反应的进行,硅酸盐夹杂物中Al 2O 3含量呈逐渐减少的趋势 2.3 复合夹杂物中SiO 2含量变化分析304不锈钢硅酸盐夹杂物中SiO 2含量变化如图4所示,随LF 精炼和连铸工艺的进行,夹杂物中SiO 2含量逐渐增加LF 精炼过程加入FeSi,钢水中的Si 含量略有升高 化渣后,精炼渣的碱度在1 5左右,渣金界面硅还原反应产物SiO 2绝大部分被炉渣吸附,对钢水中夹杂物的影响不大图4 复合夹杂物中SiO 2含量变化Fig.4 Content vari ation of SiO 2in com pound inclusion连铸过程,夹杂物大量上浮,钢水中Si 含量略有降低,Mn 含量基本不变 在钢水、夹杂物界面和钢水、耐火材料界面发生如下反应[10,4]:(Cr 2O 3)夹杂物+Si =(SiO 2)夹杂物或炉渣+Cr,(Al 2O 3)夹杂物+Si =(SiO 2)夹杂物+Al,(MnO)夹杂物+Si =(SiO 2)夹杂物+M n,Mn +S =(M nS)夹杂物 M nS 部分附着在夹杂物表面,边缘M nS 含量稍高 还原产物SiO 2进入夹杂物,使SiO 2在复合夹杂物中含量有所增加此外,由于SiO 2熔点相对较低,较Al 2O 3相比,SiO 2有更长的结晶温度和时间区间,增大了结晶过程SiO 2向夹杂物碰撞聚集反应的几率,使SiO 2含量在复合夹杂物中有增大的趋势 2.4 复合夹杂物中CaO 含量变化分析304不锈钢硅酸盐夹杂物中CaO 含量变化如图5所示,随LF 精炼和连铸工艺的进行,夹杂物中CaO 含量逐渐增加图5 复合夹杂物中CaO 含量变化Fi g.5 Content variation of CaO in com pound inclusi ons图5表明,在精炼渣碱度为1.5时,夹杂物中的CaO 含量增幅较大 精炼过程中加入的CaO,使炉渣、钢水和夹杂物之间的平衡体系发生变化 钢水中的Si 部分还原炉渣中的CaO,在钢水与夹404东北大学学报(自然科学版) 第31卷杂物界面发生如下反应[10]:(Al2O3)夹杂物+Ca=(CaO)夹杂物+Al,(MnO)夹杂物+Ca=(CaO)夹杂物+MnLF精炼过程中加入的FeSi和CaO增大了钢水的Si浓度和渣中CaO的活度,促进了钢渣界面Si还原反应和钢水、夹杂物界面Ca还原反应的进行,使夹杂物中CaO含量有增大的趋势2.5 304不锈钢铸坯硅酸盐夹杂物成分分析现场工艺条件下,304不锈钢铸坯硅酸盐夹杂物成分为30%~35%CaO,20%~27%Al2O3, 25%~30%SiO2,6%~10%M nO,2%~6% M gO,1%~3%Cr2O3,1%~2%TiO2,1%~3% M nS 该组分含量的夹杂物约占304不锈钢铸坯硅酸盐夹杂物总数的70%在实际生产工艺条件下,304不锈钢铸坯夹杂物主要成分如图6所示,棱状区域为硅酸盐夹杂物塑性变形区[3] 从图中可以看出,在LF精炼渣碱度为1 5的条件下,Si脱氧304不锈钢铸坯硅酸盐夹杂物呈弱碱性,其w(CaO)/w(SiO2)!1 3,夹杂物中CaO,SiO2和Al2O3成分偏离塑性变形区域,夹杂物的塑性变形能力稍弱图6 铸坯夹杂物成分(R=1 5,w(Al2O3)=5%)F i g.6 Compositi on of inclusions in casting billet(R=1.5,w(Al2O3)=5%)生产过程可通过降低精炼渣Al2O3含量,提高FeSi合金的纯度,控制钢水中的Al含量;在不影响脱硫的前提下,通过适当减少精炼过程CaO 加入量等措施来控制夹杂物的组成,改善夹杂物的变形能力,从而提高不锈钢铸坯的质量3 结 论1)Si脱氧304不锈钢主要形成硅酸盐复合夹杂,夹杂物主要成分为CaO SiO2 Al2O3,还含有一定量的M nO和少量的Cr2O3,M nS和TiO22)硅酸盐夹杂物整体呈球状分布,随LF精炼和连铸工艺的进行,夹杂物的尺寸略有减小,铸坯夹杂物平均直径在3~4 m左右3)304不锈钢铸坯硅酸盐夹杂物大体成分为30%~35%CaO,20%~27%Al2O3,25%~ 30%SiO2,6%~10%MnO,2%~6%MgO 其他组分含量较少,个别夹杂物成分含量有所波动 以上组分含量的夹杂物约占铸坯硅酸盐夹杂物总数的70%4)随LF精炼和连铸工艺的进行,复合夹杂物中Al2O3含量逐渐减少,CaO,SiO2含量逐渐增加 铸坯夹杂物呈弱碱性,变形能力稍弱 生产过程中降低精炼渣Al2O3含量,提高FeSi的纯度,适当减少精炼过程CaO加入量等措施来改善夹杂物变形能力,提高不锈钢铸坯的质量参考文献:[1]李阳,姜周华,刘杨 S i Ca Ba三元合金熔体热力学性质的计算[J] 东北大学学报:自然科学版,2007,28(2):229-232(Li Yang,Ji ang Zhou hua,Liu Yang.Calculatingthermodynamic properties of Si Ca Ba ternary alloy melts[J].Jour nal o f Northeastern University:Natu ral S cience,2007,28(2):229-232.)[2]战东平,张慧书,姜周华,等 AlM nCa合金脱氧和非金属夹杂物控制技术[J] 东北大学学报:自然科学版,2006,27(10):1118-1121(Zhan Dong pi ng,Zhang Hui shu,Jiang Zhou hua,et al.Steel deoxidation and non metallic inclusion control usingAlM nCa alloy[J].Jou rnal of Northeaster n Univer sity:Natur al Scie nce,2006,27(10):1118-1121.)[3]Benard G,Ri bound P V,U rbai n G.Oxide inclusions plasticity[J].L a Rev ue de M etallurgie CTT,1981,78(5):421-433.[4]M aeda S,Soejima T.S hape control of inclusions in w ire rodsfor high tensile tire cord by refining w ith synthetic slag[C]#Steelmaking Conference Proceedings.Chicago:Iron and SteelSociety,1989:379-385.[5]Hideaki S,Ryo I.T hermodynamics on control of inclusioncomposition in ultraclean steels[J].IS IJ International,1996,36(5):528-536.[6]Suzuki K,Ban Ya S,Hino M.Deoxidation equilibrium ofchromium stainless steel w ith Si at the temperatures from1823to1923K[J].IS IJ I nter national,2001,41(8):813-817.[7]Suzuki K,Ban Ya S,Hino M.Deoxidation equilibrium ofCr Ni stainless steel with Si at the tem peratures from1823to1923K[J].ISIJ I nter national,2002,42(2):146-149. [8]梁连科,车荫昌,杨怀,等 冶金热力学及动力学[M] 沈阳:东北工学院出版社,1990:26-35(Liang Lian ke,Che Yin chang,Yang Huai,et al.M etal lurgical thermodynamics and dynamics[M].Sh enyang:Northeast University of Technology Pres s,1990:26-35.)[9]Park J H,Kang Y B.Effect of ferrosilicon addi tion on thecomposition of inclusi ons in16Cr 14Ni S i stainless steel melts[J].Me tallurgical and M ater ials T ransactions B,2006,37(5):791-797.[10]Nakao R,Fukumoto S,M urata W,et al.Removal ofinclusions in stainless by electron beam m elting[J].IS IJI nter national,1992,32(5):693-699.405第3期 李双江等:304奥氏体不锈钢夹杂物的冶金行为。

vod冶炼工艺原理

vod冶炼工艺原理vod冶炼工艺是一种先进的冶炼工艺,广泛应用于钢铁行业。

它是一种通过真空处理和氧气吹吸的冶炼方法,能够有效地控制钢液的成分和温度,提高炉渣的脱硫能力,从而获得高品质的钢材。

本文将详细介绍vod冶炼工艺的原理和应用。

1. 真空处理vod冶炼工艺中的真空处理是指在冶炼过程中通过抽真空的方式,将钢液中的气体和杂质去除。

真空处理可以有效地降低钢液中的氧含量,减少钢液中的氮、氢等有害元素的含量。

此外,真空处理还可以改善钢液的流动性,促进钢液和炉渣的交换和反应。

真空处理是vod冶炼工艺的核心环节之一。

2. 氧气吹吸vod冶炼工艺中的氧气吹吸是指在真空处理过程中向钢液中通入氧气。

氧气吹吸可以提高钢液的温度,并促进钢液中的碳氧反应。

通过控制氧气的吹入量和时间,可以有效地调节钢液的成分和温度,进而实现对钢材性能的调控。

3. 控制炉渣成分炉渣在vod冶炼工艺中起到重要的作用。

炉渣可以吸附钢液中的杂质和气体,促进钢液中的脱硫反应,同时还可以提供足够的热量给钢液保持所需的温度。

因此,控制炉渣的成分对vod冶炼工艺至关重要。

常用的炉渣成分包括氧化剂、脱硫剂和保护剂等。

通过调节炉渣成分的配比和添加剂的种类和用量,可以实现对钢液成分和温度的控制。

4. 温度控制温度控制是vod冶炼工艺中的关键环节之一。

vod冶炼工艺通常在高温下进行,因此需要对炉温进行精确的控制。

过高或过低的温度都会对钢液的成分和性能产生不良影响。

温度控制可以通过控制氧气的吹入量和时间、调节炉渣成分以及采取适当的加热或冷却措施来实现。

5. 应用vod冶炼工艺已经广泛应用于钢铁行业。

它可以用于生产各种不锈钢、合金钢和高强度钢等特种钢材。

vod冶炼工艺可以有效地控制钢液的成分和温度,提高钢材的质量和性能。

它具有操作灵活、冶炼周期短、工艺环境友好等优点,因此受到了钢铁企业的广泛青睐。

总结:vod冶炼工艺是一种先进的冶炼工艺,通过真空处理和氧气吹吸的方式实现对钢液成分和温度的控制,从而获得高品质的钢材。

lf-vd-cc生产过程304不锈钢全氧和夹杂物分析

第41卷第6期2019年12月甘㊀肃㊀冶㊀金GANSU㊀METALLURGYVol.41No.6Dec.ꎬ2019文章编号:1672 ̄4461(2019)06 ̄0014 ̄05LF ̄VD ̄CC生产过程304不锈钢全氧和夹杂物分析王林虎1ꎬ陈兴润2ꎬ臧㊀涛1(1.酒钢集团技术中心ꎬ甘肃㊀嘉峪关㊀735100ꎻ2.酒钢集团宏兴钢铁股份有限公司ꎬ甘肃㊀嘉峪关㊀735100)摘㊀要:对采用 LF ̄VD ̄CC 工艺路线生产的304奥氏体不锈钢精炼过程全氧和夹杂物进行了分析ꎮ结果表明ꎬ随着LF ̄VD ̄CC过程进行ꎬ304钢液中全氧含量㊁夹杂物数量密度和夹杂物平均尺寸呈逐渐减小的趋势ꎮ整个精炼过程ꎬ夹杂物类型都为CaO ̄SiO2 ̄Al2O3 ̄MgOꎬVD后跟LF出站相比ꎬ夹杂物中Al2O3和MgO含量都有一定的增加ꎮ到连铸中间包后ꎬ夹杂物中Al2O3和MgO含量明显增加ꎬCaO含量明显降低ꎬ主要跟温度降低有关ꎬ试验结果跟热力学计算结果有较好的一致性ꎮ关键词:304不锈钢ꎻ夹杂物ꎻ全氧含量ꎻVD工艺中图分类号:TF764.1㊀㊀㊀㊀㊀文献标识码:AAnalysisoftheTotalOxygenandInclusionsin304StainlessSteelDuringLF ̄VD ̄CCProcessWANGLin ̄hu1ꎬCHENXing ̄run2ꎬZANGTao1(1.TechnologyCenterꎬJiuquanIronandSteelGroupCorporationꎬJiayuguan735100ꎬChinaꎻ2.HongxingIron&SteelCo.Ltd.ꎬJiuquanIronandSteelGroupCorporationꎬJiayuguan735100ꎬChina)Abstract:Thetotaloxygenandinclusionsin304stainlesssteelproducedbytheLF ̄VD ̄CCprocesswereinvestigated.TheresultsshowthatthetotaloxygencontentꎬtheinclusionnumberdensityandaveragesizedecreasethroughouttheLF ̄VD ̄CCprocess.ThetypesofinclusionsatthedifferentstagearemainlyCaO ̄SiO2 ̄Al2O3 ̄MgO.ThecontentsofMgOandAl2O3intheseinclusionsincreaseasthesteelmovedfromtheladlefurnacetotheVD.InthetundishꎬtheMgOandAl2O3contentoftheinclusionshaveamarkedincreaseꎬwhiletheCaOcontentofinclusionsdecreasesobviously.Thisismainlyrelatedtothedecreaseoftemperature.Thetestresultsisingoodagreementwiththeresultscalculatedbysoftware.KeyWords:304stainlesssteelꎻthetotaloxygenꎻinclusionꎻVDtechnology1㊀引言304不锈钢具有优异的力学性能㊁焊接性能和腐蚀性能ꎬ广泛应用于石油化工㊁建筑装饰㊁机械制造等领域[1-3]ꎮ针对304不锈钢的全氧和夹杂物ꎬ国内外科研工作者开展了许多相关研究[4-10]ꎮ闫鹏程等[11]发现高碱度渣对提升304不锈钢的钢水纯净度有好处ꎮ陈超等[12]通过扫描电镜㊁能谱仪和电解分析研究了脱磷铁水-AOD ̄LF ̄CC ̄热轧流程304不锈钢中夹杂物的演变ꎮ结果表明ꎬ在每一生产阶段都出现了5~10μm球形SiO2 ̄CaO ̄MgO ̄Al2O3型夹杂ꎮ翟俊等[8]采用氧氮分析仪㊁扫描电镜㊁金相显微镜等分析手段ꎬ系统研究了LF精炼渣系对304系不锈钢全氧质量分数㊁夹杂物数量㊁尺寸及成分的影响ꎮ研究结果表明ꎬ当LF精炼渣碱度由1.5升高至2.6时ꎬ铸坯全氧由47ppm降低至24ppmꎬ铸坯夹杂物当量直径不大于10μm的夹杂物所占比率由77.7%增加至95.1%ꎮTodiroki[13]针对304不锈钢采用Al脱氧ꎬ发现当钢中Ca含量大于1ppm㊁Al含量在0.1%~1%时ꎬ夹杂物以钙铝酸盐的形式存在ꎮ从相关研究来看ꎬ304不锈钢夹杂物的控制目前主要有两种观点ꎬ第一种就是用铝脱氧ꎬ控制钢液中的全氧含量ꎬ从而降低钢液中氧化物类夹杂物ꎬ然后再用钙处理的方法将氧化铝类夹杂物变性为钙铝酸盐ꎮ第二种观点为采用硅锰脱氧ꎬ通过降低炉渣碱度降低钢中夹杂物熔点ꎬ使夹杂物塑性化ꎬ有效降低在轧制过程微裂纹源产生ꎬ减少表面线性裂纹ꎮ第一种工艺的特点是钢中氧含量和夹杂物数量少ꎬ但是夹杂物属于脆性夹杂物ꎬ危害较大ꎬ大工业生产中控制难度大ꎮ第二种工艺的特点是夹杂物熔点低ꎬ塑性好ꎬ但是降低精炼渣碱度对脱硫反应不利ꎬ钢液中全氧含量高ꎬ夹杂物数量多ꎬ另外低碱度炉渣对镁钙质钢包侵蚀严重ꎮ本文ꎬ采用EAF ̄AOD ̄LF ̄VD ̄CC工艺生产304不锈钢ꎬ使用低铝硅铁进行脱氧ꎬ对精炼过程全氧和夹杂物进行分析ꎮ2㊀冶炼条件和试验方法2.1㊀冶炼条件304不锈钢的生产流程为:电炉(EAF)-氩氧脱碳转炉(AOD)-钢包精炼炉(LF)-真空脱气炉(VD)-连铸(CC)ꎮ镍铁㊁不锈钢废钢和铬铁通过料斗加入到电炉中ꎬ通过电极升温熔化成铁水后兑入AOD转炉中进行冶炼ꎮAOD转炉通过脱碳模型进行脱碳ꎬ把碳含量降低到0.03%~0.04%后ꎬ加入硅铁合金进行还原ꎬ还原后进行脱硫ꎬ脱硫碱度控制在2.3~2.5ꎮAOD出钢后进行扒渣(渣厚留200~300mm)ꎬ扒渣后将钢液转入LF炉进行精炼ꎬ当成分和温度达到要求后ꎬ将钢液运至VDꎬVD前加入400kg石灰㊁300kg萤石进行炉渣调整ꎬ炉渣碱度控制在2.5~2.8ꎬ按高真度模式将罐内真空度降到0.5torr以下ꎬ处理时间20minꎬ吹氩总量控制在350~400L/minꎮVD前温度为1600ħꎬVD后温度为1545ħꎮ处理完毕后减小氩气量ꎬ氩气流量控制50L/minꎮ弱吹搅拌完后ꎬ破空ꎮ破空后测温取样ꎬ温度和成分合格后弱吹20min后上连铸平台进行浇铸ꎮ2.2㊀试验方法冶炼过程中ꎬ分别在LF进站㊁LF出站㊁VD后及中间包浇铸中期取钢样ꎮ对所取钢样分别进行全氧和夹杂物的检测与分析ꎮ取工业生产的一个浇次3炉钢样进行检测和分析ꎬ试验结果为3炉钢的平均值ꎮ全氧含量测定:每个球拍样(Ф30mmˑ10mm)在相同部位取一个试样ꎬ上下表面打磨后ꎬ冲小圆柱(Ф5mmˑ5mm)ꎬ采用氧氮分析仪检测全氧含量ꎮ夹杂物检测:将球拍样切割㊁研磨㊁抛光ꎬ制成10mmˑ10mmˑ10mm试样ꎮ通过扫描电镜对夹杂物进行形貌观察ꎬ并通过能谱对夹杂物成分进行分析ꎮ通过EV018全自动夹杂物分析系统对试样中夹杂物尺寸㊁数量和成分进行统计分析ꎮ3㊀试验结果和讨论3.1㊀钢液中全氧含量通常ꎬ不锈钢中的全氧含量反映了钢中洁净度水平ꎮ全氧含量低ꎬ表明洁净度较高[14]ꎮ精炼不同阶段304不锈钢全氧含量的变化如图1所示ꎮ从图中可以看出ꎬ从LF进站到连铸中间包ꎬ304钢液中全氧含量是依次降低的ꎮLF进站全氧较高ꎬ为0.0071%ꎮ在LF精炼过程中ꎬ通过底吹氩钢液中的大尺寸夹杂物不断被炉渣吸附ꎬ钢液中全氧降低到0.0036%ꎮ到VD后ꎬ在大的吹氩搅拌下ꎬ渣钢反应剧烈ꎬ小型夹杂物不断碰撞㊁长大㊁上浮ꎬ被炉渣吸附ꎬ钢液中夹杂物进一步降低ꎬ全氧达到0.003%ꎮ到连铸中间包后ꎬ钢液中全氧降低到0.0025%ꎮ图1㊀精炼不同阶段全氧含量3.2㊀夹杂物数量和尺寸随着精炼过程进行ꎬ304钢液中各个阶段不同尺寸夹杂物所占面积百分比如图2所示ꎮ从图中可以看出ꎬLF进站钢液中存在>20μm的大型夹杂物ꎬ所占比例为8.33%ꎬ10~20μm的夹杂物所占比例为25%ꎮLF精炼后大型夹杂物全部被炉渣吸附ꎬLF出站没有尺寸大于20μm的夹杂物ꎬ10~20μm的夹杂物所占比例也有所下降ꎬ达到3.57%ꎮVD后和连铸中间包这两个阶段ꎬ夹杂物尺寸全部小于10μmꎮ各个阶段夹杂物尺寸都以<10μm为主ꎮ夹杂物的变化规律和全氧含量的变化规律一致ꎮ各个阶段夹杂物数量密度和夹杂物的平均尺寸如图3所示ꎮ从图3中可以看出ꎬ随着精炼过程进行ꎬ夹杂物数量密度和夹杂物的平均尺寸是依次减小的ꎮLF进站钢液中夹杂物平均尺寸为8.70μmꎬ到连铸中间包夹杂物平均尺寸达到2.83μmꎮ51第6期㊀㊀㊀㊀㊀㊀㊀王林虎ꎬ等:LF ̄VD ̄CC生产过程304不锈钢全氧和夹杂物分析㊀㊀图2㊀冶炼过程各个阶段夹杂物尺寸分布图3㊀冶炼过程各个阶段夹杂物尺寸密度和平均尺寸3.3㊀夹杂物类型随着精炼过程进行ꎬ各阶段钢液中夹杂物的面分布图如图4所示ꎮ从图4中可以看出ꎬ在LF进站ꎬ钢液中夹杂物的主要类型为CaO ̄SiO2 ̄Al2O3 ̄MgOꎬ外形为球形ꎮLF出站ꎬ夹杂物尺寸在20μm以内ꎬ主要类型也为CaO ̄SiO2 ̄Al2O3 ̄MgO球形夹杂物ꎮVD后和连铸中间包两个阶段ꎬ夹杂物尺寸都小于10μmꎬ夹杂物类型主要为CaO ̄SiO2 ̄Al2O3 ̄MgOꎬ外形为球形或类似球形的形状ꎮ3.4㊀夹杂物成分分布各个阶段夹杂物中各组分平均成分如图5所示ꎮ从图5中可以看出ꎬLF出站跟LF进站相比ꎬ夹杂物中MgO含量略有提高ꎬ其他成分变化不大ꎮVD后跟LF出站相比ꎬ夹杂物中Al2O3和MgO含量都有一定的增加ꎮ到连铸中间包后ꎬ夹杂物中Al2O3和MgO含量都有明显的增加ꎬ而夹杂物中CaO含量则有明显的降低ꎮ夹杂物中MgO含量的增加ꎬ主要原因为钢液中Mg含量的增加ꎬ钢液中Mg含量主要来源于炉渣和钢包耐材侵蚀ꎮ在LF精炼过程和VD处理过程ꎬ在底吹搅拌的作用下ꎬ加剧了炉渣和钢包耐材侵蚀ꎮVD跟LF相比ꎬ底吹搅拌强度更大ꎬ因此VD后夹杂物中MgO含量较LF增加明显ꎮVD处理后ꎬ夹杂物中Al2O3含量提高ꎬ61㊀㊀㊀㊀㊀㊀㊀㊀㊀甘㊀肃㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第41卷图4㊀304不锈钢各个阶段夹杂物形貌主要跟VD处理过程加入石灰和萤石导致炉渣碱度升高有关ꎮ炉渣碱度升高ꎬ钢液中Als含量也相应增加ꎬ导致夹杂物中Al2O3含量升高[15]ꎮ到连铸中间包后ꎬ夹杂物中Al2O3和MgO含量增加ꎬCaO含量降低ꎬ主要跟精炼过程温度降低有关ꎮ计算温度对304不锈钢夹杂物成分的影响ꎮ304不锈钢精炼过程温度为1550~1650ħꎬ连铸中间包温度为1500ħꎬ因此温度是一个变化的过程ꎮ图6为不同温度下夹杂物中各组元的含量ꎮ从图6可以看出ꎬ随着温度降低夹杂物中Al2O3㊁SiO2和MgO含量是逐渐升高的过程ꎬ而夹杂物中CaO含量是逐渐降低的ꎮ热力学计算结果跟试验结果是一71第6期㊀㊀㊀㊀㊀㊀㊀王林虎ꎬ等:LF ̄VD ̄CC生产过程304不锈钢全氧和夹杂物分析㊀㊀致的ꎮ图5㊀冶炼过程各个阶段夹杂物平均成分图6㊀不同温度作用下夹杂物各组元的成分4㊀结语⑴随着LF ̄VD ̄CC过程进行ꎬ304不锈钢钢液中全氧含量是依次减少的ꎮLF进站全氧含量较高为71ppmꎮLF精炼和VD处理过程钢液中全氧含量降低明显ꎬ全氧含量达到30ppmꎮ到连铸中间包后钢液中全氧含量进一步降低为25ppmꎮ⑵随着LF ̄VD ̄CC过程进行ꎬ夹杂物数量密度和夹杂物的平均尺寸是依次减小的ꎮ各个阶段夹杂物尺寸都以<10μm为主ꎬ随着精炼过程进行ꎬ>20μm和10~20μm的夹杂物数量依次减小ꎮ⑶整个LF ̄VD ̄CC过程ꎬ夹杂物类型都为CaO ̄SiO2 ̄Al2O3 ̄MgOꎮVD后跟LF出站相比ꎬ夹杂物中Al2O3和MgO含量都有一定的增加ꎮ到连铸中间包后ꎬ夹杂物中Al2O3和MgO含量明显增加ꎬCaO含量明显降低ꎬ主要跟温度降低有关ꎮ参考文献:[1]㊀JianXuꎬXinqiangWuꎬEn ̄HouHan.Acousticemissionresponseofsensitized304stainlesssteelduringintergranularcorrosionandstresscorrosioncracking[J].CorrosionScienceꎬ2013ꎬ73:262 ̄273.[2]㊀B.M.GonzalezꎬC.S.B.CastroꎬV.T.L.Buonoꎬetal.TheinfluenceofcopperadditionontheformabilityofAISI304stain ̄lesssteel[J].MaterialsScienceandEngineeringAꎬ2003ꎬ343:51 ̄56.[3]㊀A.ArutunowꎬK.DarowickiꎬM.T.Tobiszewski.ElectricalmappingofAISI304stainlesssteelsubjectedtointergranularcorrosionperformedbymeansofAFM ̄LISinthecontactmode[J].CorrosionScienceꎬ2013ꎬ71:37 ̄42.[4]㊀韩少伟ꎬ郭㊀靖ꎬ陈兴润ꎬ等.低碱度渣冶炼304不锈钢脱硫热力学和工业试验[J].钢铁ꎬ2018ꎬ53(06):47 ̄52.[5]㊀李双江ꎬ姜周华ꎬ黄宗泽ꎬ等.精炼渣碱度对304不锈钢夹杂物的影响[J].钢铁ꎬ2010ꎬ45(12):26 ̄29.[6]㊀庄㊀迎ꎬ姜周华ꎬ李㊀阳.精炼渣碱度对304不锈钢中夹杂物的影响[J].东北大学学报(自然科学版)ꎬ2010ꎬ31(10):1445 ̄1448.[7]㊀徐海坤ꎬ黄庆周ꎬ谢明耀ꎬ等.中间包二次氧化对304不锈钢洁净度的影响[J].中国冶金ꎬ2018ꎬ28(S1):76 ̄82.[8]㊀翟㊀俊ꎬ李建民ꎬ郎炜昀ꎬ等.LF精炼渣碱度变化对304不锈钢夹杂物成分的影响[J].钢铁研究学报ꎬ2017ꎬ29(02):117 ̄122.[9]㊀李璟宇ꎬ成国光ꎬ钱国余ꎬ等.304不锈钢热(冷)轧板表面线缺陷[J].中国冶金ꎬ2017ꎬ27(01):29 ̄35.[10]㊀马㊀骏ꎬ陈兴润.304不锈钢2B板表面线鳞缺陷改进实践[J].中国冶金ꎬ2015ꎬ25(06):54 ̄58.[11]㊀PengchengYANꎬShuigenHUANGꎬJorisVanDYCKꎬetal.DesulphurisationandInclusionBehaviourofStainlessSteelRefiningbyUsingCaO ̄Al2O3BasedSlagatLowSulphurLevels[J].ISIJInternationalꎬ2014ꎬ54(01):72 ̄81.[12]㊀陈㊀超ꎬ侯海滨ꎬ成国光ꎬ等.脱磷铁水 ̄110tAOD ̄LF ̄CC ̄热轧流程304不锈钢中夹杂物的演变[J].特殊钢ꎬ2013ꎬ34(01):41 ̄44.[13]㊀TodorokiHꎬMizunoK.Effectofsilicainslagoninclu ̄sioncompositionsin304stainlesssteeldeoxidizedwithalumi ̄num[J].TransactionsoftheIron&SteelInstituteofJapanꎬ2004ꎬ44(08):1350 ̄1357.[14]㊀陈兴润ꎬ成东全ꎬ潘吉祥ꎬ等.410S不锈钢脱氧及冶炼过程的夹杂物[J].中国冶金ꎬ2016ꎬ26(08):56 ̄60.[15]㊀RenYꎬZhangLYꎬFangWꎬetal.Effectofslagcompo ̄sitiononinclusionsinSi-deoxidized18Cr ̄8Nistainlesssteels[J].MetallurgicalandMaterialsTransactionsBꎬ2016ꎬ47(04):1024 ̄1030.收稿日期:2019 ̄04 ̄19作者简介:王林虎(1968 ̄)ꎬ男ꎬ甘肃省甘谷县人ꎬ工程师ꎮ从事实验室管理工作ꎮ81㊀㊀㊀㊀㊀㊀㊀㊀㊀甘㊀肃㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第41卷。

304不锈钢的生产工艺及流程

304不锈钢的生产工艺及流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!304不锈钢是一种广泛应用的奥氏体系不锈钢,具有良好的耐腐蚀性、耐热性以及良好的机械性能。

电炉双联法加VOD法冶炼不锈钢

电炉和精炼炉VOD双联法冶炼不锈钢工艺实践摘要根据我厂品种特点,总结了多年来不锈钢生产的经验,结合现场设备实际特点,摸索出了一套新的生产不锈钢的工艺方法,并在核电泵壳用钢Z3CN20-09M的冶炼中一次性试验成功。

本文主要阐述了Z3CN20-09M 钢的试验过程,并详细总结讨论了这种新工艺同传统VOD生产不锈钢对比的各种优缺点。

关键词不锈钢双联法VOD 工艺实践1.前言我们以前冶炼超低碳不锈钢通常采用两种工艺方法:一种是电炉提供初炼钢水,电炉调整镍钼成分,在精炼炉调整铬、锰、硅,然后倒入另一个精炼包进行VOD操作;另一种是在电炉冶炼初炼钢水时除调整镍钼外,部分调整铬、锰、硅合金,在精炼炉继续调整铬成分,最后倒入另一个精炼包进行VOD操作。

以上两种方法存在工艺烦琐,冶炼时间长等缺点。

在冶炼Z3CN20-09M钢上我们进行了一次重大工艺改进,就是其中一炉初炼钢水全部熔化合金,合兑后简单微调成份即进行VOD操作。

2.炼钢设备我公司新改造的VOD设备,为从原130T VD钢包精炼炉的基础上自行设计改造的。

在原VD 炉的真空盖上配置有拉瓦尔管式水冷氧枪,配有炉气温度显示仪及微氧含量分析仪,为VOD终点碳控制提供保证。

在真空盖上还装有电子视频监视系统,实时观察炉内反应进行状况及喷溅情况。

安装有两个500Kg真空加料仓,可在VOD结束后加造渣材料及脱氧合金。

真空抽气设备为500Kg 蒸汽喷射泵,分为四级,真空度可达到133Pa以下。

提供初练钢水的电弧炉有40TEBT和30T的EAF电弧炉。

3.冶炼工艺要点试验钢种Z3CN20-09M,钢水冶炼量70吨。

成品成份及初炼钢水要求如表1所示:3.1 工艺流程用40T的偏心炉底电炉为VOD精炼炉提供不调整任何合金元素的纯低磷氧化钢水,同时用30T电炉专门熔化合金。

工艺流程如图1所示。

图1 Z3CN20-09M钢试验工艺流程图为了尽量回收渣中的铬,30T电炉的合金直接带渣翻入LF精炼钢包。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢 厂 304 不 锈 钢 使 用 脱 磷 铁 水 (/% :3.0~

4.2C、0.2 ~0.5Mn、≤ O.010P、≤ 0.005S,≤ 0.20Si,

温度 ≥1 280℃ )在 90 t的 K—OBM—S中配 入 合 金进 行粗脱碳 ,随后在 90 t的 VOD进行深脱碳和脱硫 , 然后 经 90 t的 LF精炼 微调 温 度 和 成分 后 上 连铸 机

micr oscopy were used to detect it.It iS found that the T1 O l production process of 30 4 stain less steel gradually decreases

wjth the process.The number of inclusions iS on the rise b e fore LF weak agitation.T h en the process f low iS g radua lly re. duced.The m orphology of inclusions iS dominated by oxides of Cr,O and M nO before the reduction process iS carried out. After the reduction process.the m ain silicate inclusions are found. After the weak agitation of LF ref ining。the inclusions changed into spherical inclusions with calcium aluminate as the main inctusions.At the same time.the for m ation mecha. nism of inclusions was analyzed an d studied.

第 39卷第 4期 2018年 8月

特 殊钢

SPECIAL STEEL

Vo1.39.No.4 August 2018 · 1 ·

· 试 验 研程 304不锈 钢夹 杂 物 的演 变

王传 东 王 志军 (山西太钢不锈钢股份有 限公 司技 术中心 ,太原 030003)

(Technical Center.Taiyuan Iron& Steel(Group)Co LTD,Taiyuan 030003)

Abstract The change of inclusions in the VOD +LF refining process of 304 stainless steel was studied.Before and af- ter the beginning and end of the sm elting process of the second VOD furnace with continuous casting and continuous cast- ing, before and after the beginning and end of the weak agitation process of the LF fur n ace,mid·term tundish casting,the continuous casting billet iS sam pled。and the use of chemical composition ana l ysis。m etallographic observation and electron

关 键 词 304 不 锈 钢 VOD-LF—CC工 艺 流 程 夹 杂 物

Evolution of Inclusion in 304 Stainless Steel during VOD + LF Ref ining Process

Wang Chuandong and W ang Zhijun

M aterial Index 304 Stainless Stee1.VOD.LF—CC Process.Inclusions

304不锈钢 由于具有 良好 的低温强度 、弯 曲热 加 工性 能 以及较 高 的表 面光 洁度 而成 为工业 和 民用 领域 应 用最 广泛 的一 种奥 氏体 不锈 钢产 品 。研究 表 明:连铸板坯和热轧产 品的缺陷,很多情况下都与夹 杂物有关 ;而夹杂物还可以引起如表面质量降低、抛 光 性 变差 、线 性 缺 陷 和 分 层 等 产 品 缺 陷 的产 生 j。 因此 ,针对 304不 锈 钢使 用 AOD或 AOD+LF精 炼 工艺 生 产 的不锈 钢连铸 或 模铸 钢锭 中夹 杂物 的研 究 已有许 多报道 ,本 文 重 点从 其 使 用 VOD+LF精 炼工 艺 生产 过程 中夹 杂物 的变 化规 律进 行研 究 。

摘 要 对 304不 锈钢 采用 VOD+LF精 炼工 艺流程 的 夹杂物 的变化 进行 研究 ,分 别在其 连铸 连浇第 2炉 VOD炉冶炼 开始前和结束后 、LF炉弱搅拌工艺开始前和结束后 、中间包浇铸 中期 、连铸坯进行 取样 ,并 利用化学成 分分析 、金 相观察以及电镜能谱分析进行检测 。研究 发现 304 不锈 钢生产过 程T[O]随流程逐 渐降低 ;夹杂物数 量 在 LF弱搅拌前呈上升趋势 ,随后工艺流程 中逐渐 降低 ;而夹杂物形态在进行还原工艺前 以 Cr20”MnO的氧化物为 主 ,还原工 艺后 以硅酸盐夹杂物为主 ;而 LF精炼弱搅拌后 ,夹 杂物变 为 以钙 铝酸盐球 形夹 杂物为 主。同时对夹 杂 物 的产生机理进行 了分 析和研究。

浇铸。连铸机为方板坯兼容立弯式弧形连铸机 ,拉 速 0.9 m/min,浇铸温度 1 503 oC,铸坯尺寸 为 200