过程平衡检查表

APQP文件及表格

5.0程序技术部主管根据新产品开发设计Input信息确定新产品开发来源。

技术部主管组织进行成本核算及报价,填写《成本核算及报价表》。

InputProcessOutput Owner确定的新产品开发设计目标、可靠性及质量目标由项目组长审批。

项目组长负责编制《新产品APQP开发计划》,并组织项目组实施。

由项目小组组长召集小组有关成员根据项目的要求结合公司实际情况确定设计目标、可靠性目标和质量指标。

A)顾客需要和期望可以是无安全问题和可维修性;B)可靠性基准是竞争者产品的可靠性、消费者的报告或在一设定时间内修理的频率;总的可靠性目标可用概率和置信度表示;C)质量目标应是基于持续改进的目标,如: PPM、缺陷水平或废品降低率; D)设计目标中应包括过程能力、生产率、成本方面的目标。

项目小组对设计输入材料进行评审,评审通过后填写《设计开发任务书》安排设计任务工作,设计输入评审应进行记录,具体填写在《新产品开发输入评审记录》上。

Activity技术部主管组织进行新产品制造可行性分析,并将分析结果填入《新产品制造可行性分析报告》中。

技术部主管根据制造可行性分析结果及成本核算结果,填写《新产品开发申请/立项报告》,并连同《新产品制造可行性分析报告》及《成本核算及报价表》提交总经理审批。

总经理审批后,新产品开发项目即成立,总经理负责授权项目组长,由项目组长组成项目小组。

确定新产品开发来源●市场调研报告●维修记录和质量信息●小组经验●业务计划/营销策略●产品/过程标杆数据●产品/过程设想新产品开发制造成本核算/报价新产品开发申请成立跨功能小组编制APQP 计划审批停产品开发小组成员表新产品APQP 开发计划成本核算及报价表新产品开发申请/立技术部主管总经理新产品开发项目组长新产品制造可行性分设计输入新产品开发输入评审项目小组设计开发任务书安排设计任务●顾客要求输入●与产品有关的法规要求●任何其他要求确定设计目标确定可靠性和新产品开发设计目标、可靠性及质量目标表审批确定初始材料清单初始材料清单(BOM)产品设计人员负责进行DFMEA分析。

QSB+检查表标准

MC2

针对所有的产品/过程更改 实施风险分析。

MC3

有生产试运行(PTR)管 控流程。

MC4

建立实施库存规划策略/流 程,保证不断货。并考虑 到零件或材料的储藏期限 的限制。

定义并管应急工艺备案。

MC5 有相关的程序批准应急工

艺备案。

建立指标并跟踪,以确保

MCE 变更不会对客户造成影响

。

Maint enanc e 设备 维护

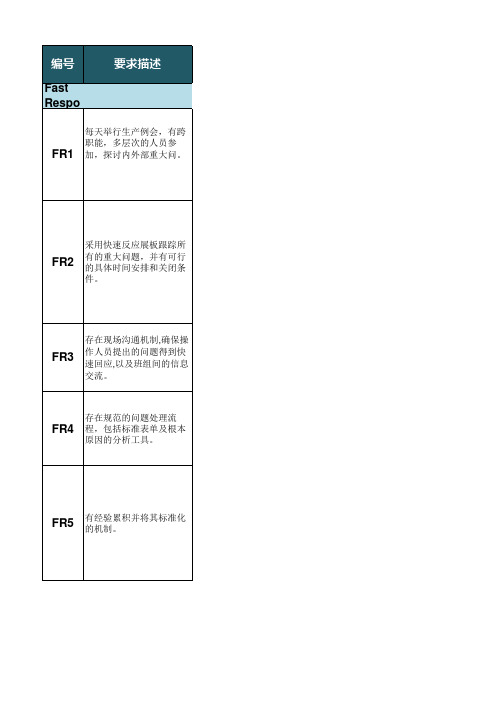

编号

Fast Respo

要求描述

每天举行生产例会,有跨 职能,多层次的人员参

FR1 加,探讨内外部重大问。

FR2

采用快速反应展板跟踪所 有的重大问题,并有可行 的具体时间安排和关闭条 件。

FR3

存在现场沟通机制,确保操 作人员提出的问题得到快 速回应,以及班组间的信息 交流。

存在规范的问题处理流

FR4 程,包括标准表单及根本

Layer ed Proce ss Audit 过程分 层审核

LPA1

建立普遍的分层审核机制 。

LPA2

分层审核覆盖所有的生产 领域,由生产部门实行。

与分层审核相关的行动计

LPA3

划得到实施和跟踪。偏差 得到处理。

持续监控分层审核的有效

LPAE

性。并通过分层审核的结 果分析,跟踪监控流程和

工艺文件的遵守。

MMFM1

有完整的体系来制定生产 计划,并对其进行定期评

审。

MMFM2

工厂制定详尽的日生产计 划并进行跟踪。

MMFM3

制约工艺得到识别及特殊 的跟踪管理。

生产包装材料(成品,在制

MMFM4

品和来料)的在库量和储存 条件得到跟踪管理,以确

塔式起重机每日巡视检查表

电气保护装置

检查电气保护装置是否完好,如 过载保护、短路保护等。

01

02

电源线及接线端子

检查电源线是否破损,接线端子 是否松动或腐蚀。

03

04

电机及制动器

检查电机运行是否平稳,制动器 是否可靠。

液压系统检查

液压油位及油质

液压泵及马达

检查液压油位是否正常, 油质是否清洁无杂质。

检查液压泵和马达运行 是否平稳,有无异常噪

遵守法规和标准

国家和地方政府对于塔式起重机的安全使用有一系列法规和标准,要求进行定期检查和维护。每日巡视检查是 其中的重要环节,有助于确保法规和标准的遵守。

检查表的重要性

及时发现潜在问题

通过每日巡视检查表,可以及时发现塔式起 重机存在的潜在问题,如结构变形、电气故 障、液压泄漏等,从而避免事故的发生。

规范检查流程

检查表可以规范每日巡视检查的流程和内容 ,确保检查的全面性和准确性。同时,检查 表还可以作为历史记录,方便后续的分析和 追溯。

提高工作效率

通过检查表的使用,可以提高巡视检查的工 作效率,减少漏检和误检的可能性。同时, 检查表还可以作为与相关部门沟通的桥梁, 确保信息的及时传递和处理。

02

音。

液压管路及接头

检查液压管路和接头是 否漏油或松动。

液压阀及油缸

检查液压阀和油缸工作 是否正常,有无卡滞或

泄漏现象。

钢结构检查

主要受力构件

检查塔身、塔帽、起重臂等主要受力构件是 否变形、开裂或锈蚀。

平衡重及配重

检查平衡重和配重是否固定牢靠,有无移位 或损坏。

连接螺栓及销轴

检查连接螺栓和销轴是否松动或缺失。

部并重新注油。

液压阀故障

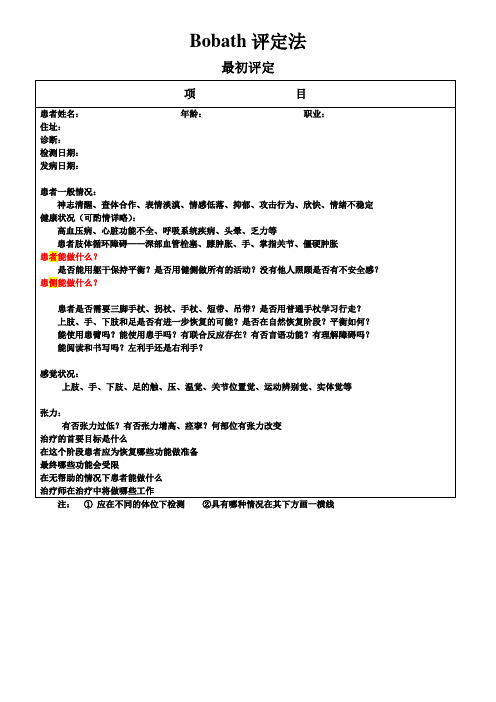

Bobath评定法

伴有足内翻

伴有足外翻

二级

患者能否在两腿伸展、外旋、足背屈外翻、

足跟并拢时俯卧

摆放这种姿势后能否保持

治疗师将患腿摆放于内旋位,患者能否

外旋使双足并拢

患腿能否在没有帮助下内外旋转

三级

1.患者能否在屈双膝至90°过程中保持

双足跟并拢、接触

伴有患足内翻

伴有患足外翻

2.患者能否在保持患膝屈曲90°时做背

患者是否跟着移动并用患足内、外翻以调整平衡

治疗师用同样手法将患者向患侧轻拉,

患者是否跟着移动并用上述动作调整平衡

平衡及自发性保护反应检查表(二)

上肢的保护性伸展和支撑的检查

是

否

1.让患者站在桌前或操作台前,治疗师将患者

的健侧上肢向后握住,把患者向前推向桌子方向

患者是否患侧上肢前伸

是否用拳头支撑自己

是否用手支撑

二级

1.患者能否患腿站立,健腿抬起

2.患者能否患腿站立,健腿抬起然后屈曲患腿

3.能否患腿前迈,健腿后跟抬起重心前移

4.能否健腿在前,患腿在后并屈膝,脚尖着地

三级

1.患者能否健腿在前负重,患腿在后屈膝

抬腿但不伴有屈髋

伴有足内翻

伴有足外翻

2.患者能否患腿负重站立,健腿迈步

向前

向后

3.患腿能否站立时健腿负重,患腿向前迈

是否伴有内旋

是否伴有外旋

二级

1.患者能否抬起患臂

触摸健肩

用手掌

用手背

2.患者能否在上举患

臂是曲肘触摸头顶

有否旋前

是否旋后

3.患者能否于双肩关节

外展时,双手交叉于枕后

是否屈腕

是否伸腕

三级

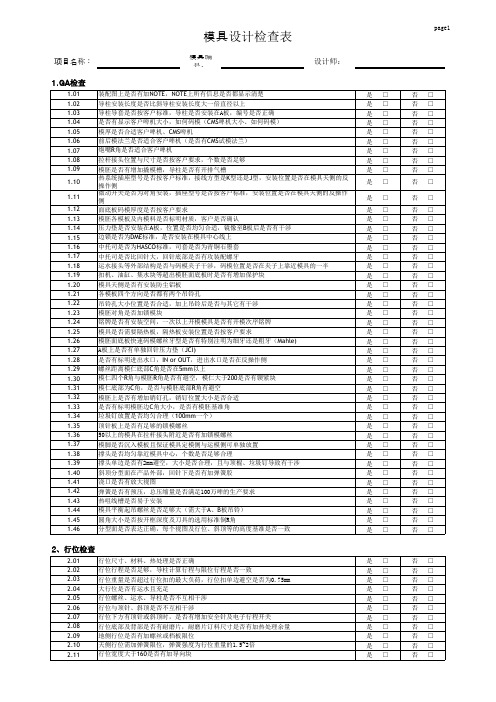

模具设计检查表

模具设计检查表

项目名称 模具编号: 设计师:

page3

6 、流道系统检查

6.01 6.02 6.03 6.04 6.05 6.06 6.07 6.08 6.09 6.10 是否有流道、浇口放大视图、流道转角处是否有加R角 流道头部是否有按要求设计圆弧过度 入水点与客供资料、3D图是否一致 热咀是否比分型面低1mm 热咀孔径是否有标公差 咀嘴处是否为平面或小于5%的斜面 牛角及潜水平面在产品上是否有做凹坑 入水点头部R处钢料强度是否足够 浇口顶针冷料是否比牛角及潜水冷料长3-5mm 水口顶针在两模仁之中是否有加水口套 是 是 是 是 是 是 是 是 是 是 □ □ □ □ □ □ □ □ □ □ 否 否 否 否 否 否 否 否 否 否 □ □ □ □ □ □ □ □ □ □

模具设计检查表

项目名称: 1.GA 检查

1.01 1.02 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.10 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 1.29 1.30 1.31 1.32 1.33 1.34 1.35 1.36 1.37 1.38 1.39 1.40 1.41 1.42 1.43 1.44 1.45 1.46 装配图上是否有加NOTE,NOTE上所有信息是否都显示清楚 导柱安装长度是否比斜导柱安装长度大一倍直径以上 导柱导套是否按客户标准,导柱是否安装在A板,编号是否正确 是否有显示客户啤机大小,如何码模(CMS啤机大小、如何码模) 模厚是否合适客户啤机、CMS啤机 前后模法兰是否适合客户啤机(是否有CMS试模法兰) 炮嘴R角是否适合客户啤机 拉杆接头位置与尺寸是否按客户要求,个数是否足够 模胚是否有增加撬模槽,导柱是否有开排气槽 热系统插座型号是否按客户标准,接线方型是K型还是J型,安装位置是否在模具天侧的反操作 侧 微动开关是否为对角安装,插座型号是否按客户标准,安装位置是否在模具天侧的反操作侧 面底板码模厚度是否按客户要求 模胚各模板及内模料是否标明材质,客户是否确认 压力垫是否安装在A板,位置是否均匀合适,镜像至B板后是否有干涉 边锁是否为DME标准,是否安装在模具中心线上 中托司是否为HASCO标准,司套是否为青铜石墨套 中托司是否比回针大,回针底部是否有攻装配螺牙 运水接头等外部结构是否与码模夹子干涉,码模位置是否在夹子上靠近模具的一半 扣机、油缸、集水块等超出模胚面底板时是否有增加保护块 模具天侧是否有安装防尘铝板 各模板四个方向是否都有两个吊铃孔 吊铃孔大小位置是否合适,加上吊铃后是否与其它有干涉 模胚对角是否加锁模块 铭牌是否有安装空间,一次以上开模模具是否有开模次序铭牌 模具是否需要隔热板,隔热板安装位置是否按客户要求 模胚面底板快速码模螺丝牙型是否有特别注明为细牙还是粗牙(Mahle) A板上是否有单独回针压力垫(JCI) 是否有标明进出水口,IN or OUT,进出水口是否在反操作侧 螺丝距离模仁底部C角是否在5mm以上 模仁四个R角与模胚R角是否有避空,模仁大于200是否有锲紧块 模仁底部为C角,是否与模胚底部R角有避空 模胚上是否有增加销钉孔,销钉位置大小是否合适 是否有标明模胚边C角大小,是否有模胚基准角 垃圾钉放置是否均匀合理(100mm一个) 顶针板上是否有足够的锁模螺丝 50以上的模具在拉杆接头附近是否有加锁模螺丝 模脚是否沉入模板且保证模具定模侧与运模侧可单独放置 撑头是否均匀靠近模具中心,个数是否足够合理 撑头单边是否有2mm避空,大小是否合理,且与顶棍、垃圾钉导致有干涉 斜顶分型面在产品外部,回针下是否有加弹簧胶 浇口是否有放大视图 弹簧是否有预压,总压缩量是否满足100万啤的生产要求 热咀线槽是否易于安装 模具平衡起吊螺丝是否足够大(需大于A、B板吊铃) 圆角大小是否按开框深度及刀具的选用标准倒R角 分型面是否表达正确,每个视图及行位、斜顶等的高度基准是否一致 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否

APQP检查表

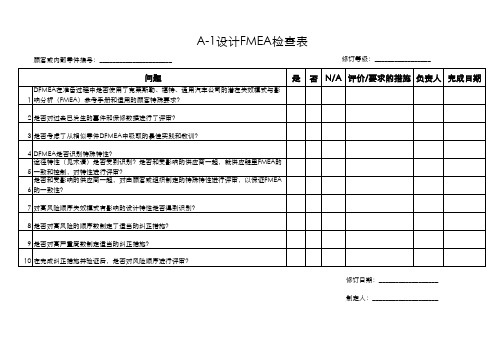

顾客或内部零件编号:______________________是否N/A 评价/要求的措施负责人完成日期1DFMEA在准备过程中是否使用了克莱斯勒、福特、通用汽车公司的潜在失效模式与影响分析(FMEA)参考手册和适用的顾客特殊要求?2是否对过去已发生的事件和保修数据进行了评审?3是否考虑了从相似零件DFMEA中吸取的最佳实践和教训?4DFMEA是否识别特殊特性?5途径特性(见术语)是否受到识别?是否和受影响的供应商一起,就供应链里FMEA的一致和控制,对特性进行评审?6是否和受影响的供应商一起,对由顾客或组织制定的特殊特性进行评审,以保证FMEA 的一致性?7对高风险顺序失效模式有影响的设计特性是否得到识别?8是否对高风险的顺序数制定了适当的纠正措施?9是否对高严重度数制定适当的纠正措施?10在完成纠正措施并验证后,是否对风险顺序进行评审?问题修订等级:_________________修订日期:__________________制定人:____________________A-1设计FMEA检查表顾客或内部零件编号:_________________________是否N/A 评价/要求的措施负责人完成日期1设计是否要求:a 新材料?b 特殊工具?c 新技术或过程?2是否考虑了装配制造变差的分析?3是否考虑了实验设计?4目前对样本是否已有计划?5是否已经完成了DFMEA?6是否已经完成了DFMEA(可制造性和装配设计)?7是否考虑了有关服务和维护的问题?8是否考虑了设计验证计划?9如果是的话,它是否是由一个跨职能小组完成?10是否所有规定的试验、方法、设备和接受准则都被清晰定义和了解?11是否选择了特殊特性?A-2设计信息检查表修订等级:____________________A.一般情况问题12是否完成了材料清单?13特殊特性是否正确地文件化?B.工程图14是否标明了参考尺寸,从而被检查全尺寸时间降低到最小?15为了设计功能量具,是否明确了足够的控制点和基准平衡?16公差是否与可接受的制造标准一致?17现存和可得到的检查技术是否能测量所有的设计要求?18是否用顾客指定的工程变更管理过程来管理工程变更?C.工程性能规格19特殊特性是否被识别?20试验参数是否足够应对要求的使用条件,即:生产确认和最终使用?21以最小和最大规格制造的零件是否按照要求来试验?22所有产品试验是否都在厂内进行?23如果不是,则是否是由授权供应商执行?24规定的过程中性能试验抽样大小和/或频次,是否和制造容量一致?25要求时,是否获得顾客批准?例如:要求的试验和文件记录。

APQP全套表单及说明

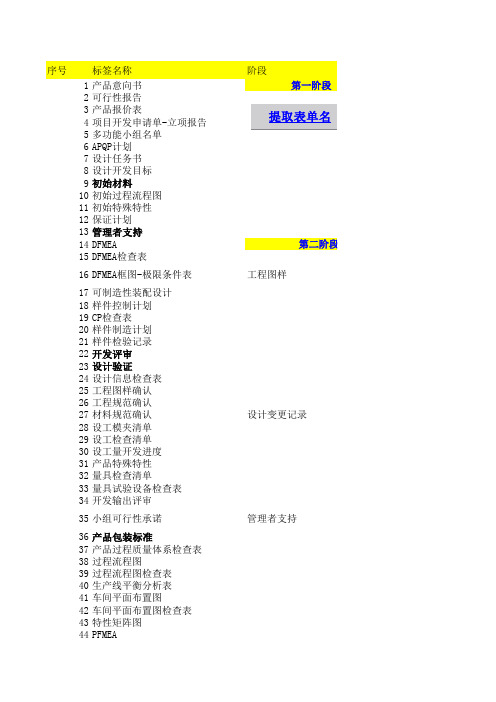

35 小组可行性承诺

36 产品包装标准 37 产品过程质量体系检查表 38 过程流程图 39 过程流程图检查表 40 生产线平衡分析表 41 车间平面布置图 42 车间平面布置图检查表 43 特性矩阵图 44 PFMEA

阶段

第一阶段 计划和确定项目

提取表单名

第二阶段 产品设计开发 工程图样

设计变更记录 管理者支持

生产控制计划检查表 五阶段 反馈、评定和纠正措施

生产计划

试生产计划

试生产的 产品

MSA报告

序号

标签名称

1 产品意向书 2 可行性报告 3 产品报价表 4 项目开发申请单-立项报告 5 多功能小组名单 6 APQP计划 7 设计任务书 8 设计开发目标 9 初始材料 10 初始过程流程图 11 初始特殊特性 12 保证计划 13 管理者支持 14 DFMEA 15 DFMEA检查表

16 DFMEA框图-极限条件表

45 过程FMEA检查表 46 试生产控制计划 47 控制计划检查表 48 MSA计划

49 初始过程ቤተ መጻሕፍቲ ባይዱ力研究计划

50 过程确认计划

51 包装规范

52 初始过程能力研究 53 过程确认标准及记录 54 零件提交保证书 55 尺寸结果 56 材料试验结果 57 性能试验结果 58 包装评价报告 59 产品质量策划总结和认定 60 控制图(手绘用).xls 61 材料清单 62 63 64 65 66 67 68

17 可制造性装配设计 18 样件控制计划 19 CP检查表 20 样件制造计划 21 样件检验记录 22 开发评审 23 设计验证 24 设计信息检查表 25 工程图样确认 26 工程规范确认 27 材料规范确认 28 设工模夹清单 29 设工检查清单 30 设工量开发进度 31 产品特殊特性 32 量具检查清单 33 量具试验设备检查表 34 开发输出评审

冲压模具验收动静态检查表

A

√

/

/

87

安全护板

厚度22∙Omm,操作安全

C

√

/

/

88

销钉

松紧合适,上下各销•半,安装防脱落装置

C

√

√

√

√

89

侧销孔

船销直径+0∙2mm=侧销孔宜径,无兄动

A

/

√

√

Z

90

侧销固定长度

原则上固定25mm根据直径大小现场判定

A

/

√

√

/

91

侧销锁板销钉

锁板按要求安装摞钉孔不允许人工打磨或加工

65

翻边整形刃口面

顺滑,无凸凹不平等缺陷

B

/

/

/

√

66

翻边整形块安装

间隙W0.05mm,无台阶,圆角顺滑一致

B

/

/\

/

√

67

翻边顶出器顶杆

螺钉孔与顶杆壁厚保证3-5M

B

/

/

/

√

冲压模具静态验收检查表

项目

CN200

零件名称

螺母片

备注:符合要求填写,不符合要求填写“X”,不适用填写

*7”具体问题填入“模具问题记录表”

目视

B

/

7

4

/

102

防护板涂黄色

目视

C

√

Z

/

Z

103

取出压料芯前需要先拆除的镶块涂红色

目视

A

/

√

/

/

104

模具存放块外周边涂红色.

目视

A

√

√

神经内科徒手平衡功能检查表

姓名性别年龄住址

科室诊断

项目

方法

结果

指鼻试验

嘱患者用食指尖触及前方距其他0.5米检查的食指,再触自己的鼻尖,用不同方向、速度、睁眼与闭眼反复进行,两侧比较

小脑半球病变可见指鼻不准,接近目标动作迟缓或出现动作性震颤,常超过目标,成为辨距不良。感觉性共济失调睁眼指鼻时无困难,闭眼时发生用示指高处指向检查者伸出的示指,睁眼、闭眼对比,两侧对比

正常人闭眼后误差不超过2度至5度,一侧小脑病变时同侧上肢常向病侧偏斜,前庭病变时两侧上肢均向病侧偏斜。

跟、膝、胫试验

取仰卧位,上举一侧下肢用足跟触及对侧膝盖,再沿胫骨前缘下移。

小脑损伤抬腿触膝时出现辨距不良和意向性震颤,下移时摇晃不稳;感觉共济性失调闭眼时足跟难寻到膝盖。

2、小脑病变,睁眼闭眼均不稳,闭眼更明显。蚯蚓病变后前后倾倒,小脑半球病变侧倾倒。

快复论替试验

嘱患者用前臂快速旋前和旋后,或一手用手掌、手背连续交替拍打对侧手掌,或者足趾反复快速叩击地面等。

小脑性共济失调患者动作笨拙,节奏慢而不协调,称快复论替动作不能。

闭目难立征

患者双足并拢站立,双手向前平伸,闭目。

1、后索病变,出现感觉性共济失调,睁眼站立问,睁眼闭眼均站不稳。称为Romberg征(-)

投标全流程和标书逐项检查表

投标全流程和标书逐项检查表投标是一场竞争,所有参与者都会尽其所能,但只有一个人能获胜。

在这个明争暗斗的江湖中,每一个小细节都可能让整个团队的努力付诸东流。

因此,对于投标人来说,检查投标文件是至关重要的。

以下是投标文件检查表:一、封面1.检查封面格式是否符合招标文件要求,文字是否正确。

2.确认封面标段和里程是否与所投标段和里程一致。

3.检查企业法人或委托代理人是否按规定签字或盖章,单位名称是否与资格审查时的名称一致。

4.确认投标日期是否正确。

二、目录5.确认目录内容是否按照招标文件要求排列。

6.确认目录编号、页码和标题是否与内容编号、页码和标题一致。

三、投标书及投标书附录7.确认投标书格式、标段和里程是否符合招标文件规定,建设单位名称是否正确。

8.确认报价金额是否与“投标报价汇总表合计”、“投标报价汇总表”、“综合报价表”一致,大小写是否一致,国际标中英文标书报价金额是否一致。

9.确认投标书所示工期是否符合招标文件要求。

10.确认投标书是否已按要求盖公章。

11.确认法人代表或委托代理人是否按要求签字或盖章。

12.确认投标书日期是否正确,是否与封面所示日期一致。

四、修改报价的声明书(或降价函)13.确认修改报价的声明书内容是否与投标书相同。

14.确认降价函是否按招标文件要求装订或单独递送。

五、授权书、银行保函、信贷证明15.确认授权书、银行保函、信贷证明是否按照招标文件要求格式填写。

16.确认上述三项是否由法人正确签字或盖章。

17.确认委托代理人是否正确签字或盖章。

18.确认委托书日期是否正确。

19.确认委托权限是否符合招标文件要求,单位公章是否完善。

20.确认信贷证明中的信贷数额是否符合野猪明示要求,如野猪无明示,是否符合标段总价的一定比例。

六、报价21.确认报价编制说明是否符合招标文件要求,繁简得当。

22.确认报价表格式是否按照招标文件要求格式,子目排序是否正确。

41、检查工程竣工日期是否符合招标文件中的工期安排和规定,包括分项工程的阶段工期和节点工期是否满足要求。

浪费检查表

检查人:项目

浪费类型评估备注/事例

1.取放物品过程中的浪费(尽量小的动作完成取料)

2.寻找浪费

3.行走浪费

4.等待浪费(两手空闲)

5.伸背动作/弯腰动作/转身角度大

6.返工,次品,操作错误的浪费

7.重复不必要的动作

8.作业准备的浪费

9.只用单手生产的浪费

10.左右手交换的浪费

1.每天的工作量变动很大

2.传送带浪费

3.半成品及库存的浪费

4.生产过剩的浪费

5.生产线未能取的平衡的浪费

6.上游工序发生延误,导致下游工序无事可做

1.传输距离的浪费转运浪费

2.遗失零部件的浪费

3.物流的停留超过一定的时间

4.因搜寻而产生的浪费

5.可否减少搬运的次数或者动作

1.没有处理弃置设备而引致的浪费

2.闲置设备的浪费

3.故障设备的浪费

4.流水线中断的浪费

5.“切削空气"情况存在

6.未能达到目标产量的浪费

7.未有善用水/油/电/气所引致的浪费

8.没有合理安排及整理所引致的浪费

9.非必要会议的浪费

10.非必要问题的浪费(包括电话咨询)评估分数:

3.能立即改善;

2.通过努力能够改善;

1.需进一步研究

说明其他意见:总计浪 费 检 查 表

工作中的

浪费布局浪费搬运流程浪费设备和其他类型浪费。

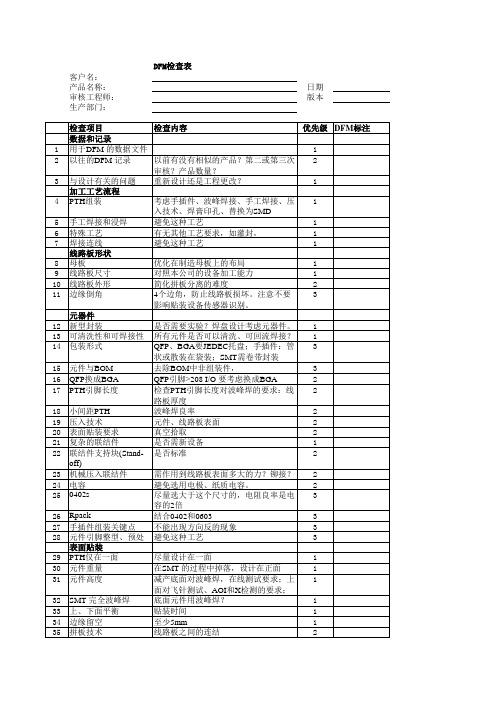

PCB-SMT-DFM-检查表

元器件

易损件

易损件是否有效防呆保护(如玻璃封装芯片是否在 屏蔽盖内),是否导入点胶保护

返修性

选用器件是否有返修性(麦克、大规格屏蔽件)

a 6级潮湿敏感器件(SMT控制环境下,开封使用周 期小于6H) 元件规格书特殊工艺要求 b 最高炉温或温区时间特殊工艺要求 c 吸着位置特殊标注器件 d 禁止二次回流焊器件

PCB SMT DFM CHECKLIST

评估组员:

日期

Model: 类别

设备参数

项目 nozzle适用性 可贴元件大小 可贴元件高度 托盘材料适用性 FEEDER适用性

手贴料 尺寸限制

工艺边

试产阶段:

客户:

描述

评估结 果

非标元件

0201---

45*45(mm) 小于等于

12mm 可贴片性,

换料频次 卷装56mm以

Chip元件焊盘设计

a 对称性——两端焊盘必须对称,才能保证熔融焊 锡表面张力平衡。 b 焊盘间距——确保元件端头或引脚与焊盘恰当的 搭接尺寸。 c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊 点能够形成弯月面。 d 焊盘宽度——应与元件端头或引脚的宽度基本一 致。

SOP、QFN、QFPຫໍສະໝຸດ 最基本原则:焊盘中心距等于引脚中心距

0.4PITCH连接器 焊盘宽0.23 ,完整阻焊开窗设计

焊盘及阻焊层设计NSMD与 SMD焊盘

要求使用NMSD,特别是BGA产品可靠性优势明显

耐温特性

SMT器件整体能承受260度,10秒高温无质量问题

温敏器件

包装方式是否符合MSD要求

共面性

表面贴装器件管脚共面小于0.1mm

重量

考滤吸着真空稳定性及二次回流掉件

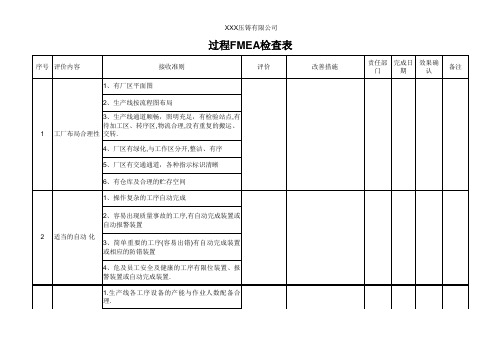

过程FMEA检查表

责任部 完成日 效果确

门

期

认

备注

3 人机平衡 评价人员会签:

2.生产线各工序设备的产能与辅助作业人数配备 合理。

3.生产线各工序设备的产能与检验员数配备合 理.

4、一旦缺岗由应急人员安排

日期:

XXX压铸有限公司

过程FMEA检查表

序号 评价内容接收准则评价1、有厂区平面图

2、生产线按流程图布局 3、生产线通道顺畅,照明充足,有检验站点,有 待加工区、转序区,物流合理,没有重复的搬运、 1 工厂布局合理性 交转. 4、厂区有绿化,与工作区分开,整洁、有序

5、厂区有交通通道,各种指示标识清晰

6、有仓库及合理的贮存空间

1、操作复杂的工序自动完成

2、容易出现质量事故的工序,有自动完成装置或 自动报警装置 2 适当的自动 化 3、简单重要的工序(容易出错)有自动完成装置 或相应的防错装置

4、危及员工安全及健康的工序有限位装置、报 警装置或自动完成装置.

1.生产线各工序设备的产能与作业人数配备合 理.

改善措施

3 人机平衡

车辆维护检查表

车辆维护检查表---背景介绍车辆维护检查表是为了确保车辆在运行过程中的安全性和可靠性而设计的,通过定期检查车辆的各项关键部件和系统,及时发现并解决潜在问题,从而避免意外事故的发生。

本文档将详细介绍车辆维护检查表的内容和使用方法。

检查项目1. 车身外观和涂装- 检查车身是否存在划痕、凹陷等损伤- 检查车身涂装是否有剥落、起泡等问题- 检查玻璃是否有破损或裂纹2. 车轮与轮胎- 检查轮胎磨损情况,是否需要更换- 检查轮胎气压是否适合- 检查轮胎平衡是否正常3. 灯光系统- 检查大灯、示宽灯、制动灯等灯光是否正常工作- 检查车内灯光是否正常4. 制动系统- 检查刹车片磨损情况,是否需要更换- 检查刹车油液量是否适中- 检查刹车系统是否存在异常噪音5. 发动机系统- 检查发动机油量是否充足- 检查发动机冷却液量是否充足- 检查发动机皮带和风扇是否正常运转6. 底盘系统- 检查悬挂系统是否存在松动或异响- 检查转向系统是否正常灵活- 检查底盘是否存在漏油现象7. 电气系统- 检查电瓶是否充电正常- 检查电路是否存在短路或接触不良等问题- 检查音响系统是否正常工作8. 内饰与舒适性- 检查座椅、安全带等内饰是否磨损或损坏- 检查空调、暖风等设备是否正常工作- 检查车内是否存在异味或污渍使用方法1. 每次进行车辆维护时,根据上述检查项目清单,逐一进行检查。

2. 对于每个检查项目,记录检查结果,包括正常、异常或需要注意的问题。

3. 对于异常或需要注意的问题,及时采取相应的修复或调整措施。

4. 定期汇总和分析检查结果,制定相应的维护计划和预防措施,以确保车辆的长时间稳定运行。

总结车辆维护检查表是车辆维护保养工作不可或缺的工具,通过定期检查车辆的各项关键部件和系统,可以及时发现并解决潜在问题,确保车辆在运行过程中的安全性和可靠性。

合理使用车辆维护检查表,可以延长车辆使用寿命,提高行车安全性,同时减少维修成本和停车时间。

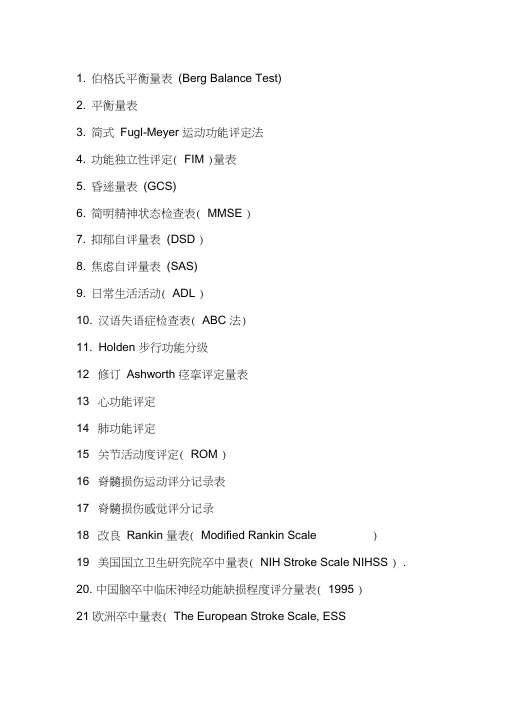

(完整版)康复评定量表汇总

1. 伯格氏平衡量表(Berg Balance Test)2. 平衡量表3. 简式Fugl-Meyer 运动功能评定法4. 功能独立性评定( FIM )量表5. 昏迷量表(GCS)6. 简明精神状态检查表( MMSE )7. 抑郁自评量表(DSD )8. 焦虑自评量表(SAS)9. 日常生活活动( ADL )10. 汉语失语症检查表( ABC 法)11. Holden 步行功能分级12 修订Ashworth 痉挛评定量表13 心功能评定14 肺功能评定15 关节活动度评定( ROM )16 脊髓损伤运动评分记录表17 脊髓损伤感觉评分记录18 改良Rankin 量表( Modified Rankin Scale )19 美国国立卫生研究院卒中量表( NIH Stroke Scale NIHSS ) .20. 中国脑卒中临床神经功能缺损程度评分量表( 1995 )21 欧洲卒中量表( The European Stroke Scale, ESS伯格氏平衡量表(Berg Bala nee Test)姓名:性别:年龄:科室:床号:住院号:主诉:诊断:视,以鼓励其转头的动作更流畅。

4能够往两侧向后看并且重心转移的很好3 只能往一侧回头向后看,往另一侧看时重心转移得较少2 只能转头至侧面但能维持平衡1 转头时需要监督0 需要扶持以防止失去平衡或跌倒11. 转圈走360度。

指令:转一圈走360度。

停下来。

换另一个方向再转一圈走360度。

4 每侧皆能够在4秒内安全地转360度3 在4秒内只能安全地往一侧转360度2 能够安全地转360度但非常缓慢1 转圈时需要密切地监督或口头提醒0 转圈时需要协助12. 于站姿两脚交替踩放在阶梯或凳子上。

指令:两脚交替放在阶【在不使用辅具情况下,取较低分数计分】评定日期: 评定者: 电话: 地址: ***********平衡量表姓名:性别:年龄:科室:床号:住院号: 主诉:诊断:评定日期: 评定者: 电话:简式Fugl-Meyer运动功能评定法姓名:性别:年龄:科室:床号:住院号: 主诉:诊断:评定日期: 评定者: 电话: 地址: **********************功能独立性评定(FIM)量表姓名:性别:年龄:科室:床号:住院号:主诉:诊断:释:FIM的最高分为126分(运动功能评分91分,认知功能评分35分),最低分18分。

工程建设责任主体(建设、施工、监理)质量行为检查表

(一)受检工程概况表工程所在地市(州)、县(区):保障房类型:二)工程建设责任主体(建设、施工、监理)质量行为检查表三)工程建设标准执行情况检查表三、混凝土结构工程四、砌体工程砌筑砂浆强度和试块留置现场砂浆配合比实施情况,计量器具设置应用,砂浆使用时间、砂浆试块取样部位、频率、留置数量、养护环境、标识等2砖砌体质量材料品种、规格,组砌方法、施工质量、墙体开槽等情况预制承重构件安装灰缝厚度、砂浆饱满度检查项目墙体转角处、纵横向交接处、临时间断处组砌方式观察检查已安装的预制承重构件安装位置、搁置长度和堆放在场地上的预制构件情况用尺量检查10皮砖灰缝厚度,百格网检查作业面的砂浆饱满度检查内容墙体转角处、纵横向交接处应同时砌筑、临时间断处应砌成斜槎,抗震设防地区拉接筋设置检查情况基本符合不符合5建筑节能工程施工质量检查表工程所在地区:工程名称体节能工程2、保温板材与基层及各构造层之间的粘结或连接及与基层的粘结强度拉拔试验3、保温浆料与基层及各层之间的粘结必须牢固,不应脱层、空鼓和开裂4、保温层采用后置锚固件应进行锚固力现场拉拔试验合格,并签认;施工中存在问题,有整改通知未验收预制保温板浇筑混凝土墙体保温板、保温浆料作保温层、保温砌块砌筑、预制保温墙板、隔汽层的设置及做法符合设计及验收规定。

幕墙节能工程密封条、单元幕墙板块之间的密封处理、开启扇关闭、保温材料厚度及安装质量符合验收规定。

门窗节能工程遮阳设施的安装、热桥部位的隔断热桥措施、幕墙隔汽层、冷凝水的收集和排放质量符合验收规定。

外门窗框或副框与洞口之间的间隙填充、外窗遮阳设施、天窗安装质量符合验收规定。

按照设计文件及规范验收合格,并签认;施工中存在问题,有整改通知未验收按照设计文件及规范验收合格,并签认;施工中存在问题,有整改通知未验收屋面节能工程保温隔热层的敷设及热桥部位的保温隔热措施、通风隔热架空层、采光屋面、屋面的隔汽层质量符合验收规定按照设计文件及规范验收合格,并签认;施工中存在问题,有整改通知未验收地面节能工基层处理、地面保温层、隔离层、保护层、有防水要求的地面保温层、及表面防潮层、保护层符合设计要求,并应按施工方案施工。

过程审核检查表_2

生产部

D2.3

是否根据评定的结果(实物质量问题或质量能力不足)与供方一起制定提高措施并落实?

与问题供方领导的会谈.改进计划的落实.改进的服务过程.审核结果

生产部

D2.4

是否与供方协商确定改进过程和外委服务的目标/措施并加以落实?

持续改进.确定可度量的目标值.成本优化

顾客满意度调查

质量管理部

服务

D3.2.2

是否对纠正措施的落实情况及其有效性进行审查?

顾客.内部抱怨.再发防止措施报告.结果验证.内审,管审

质量检验部

D3.2.3

是否能保证满足对过程的特殊质量要求?

设备维护.照明,人机工程学

生产部.

D3.2.4

是否对服务过程的有效性进行监控?

顾客满意度调查

质量管理部

D3.2.5

原始记录.控制图.数据收集.过程参数的记录装置(时间.温度等).停机.参数更改

项目公司.质量检验部

缺陷分析/纠正措施/持续改进(KVP)

6.4.2

是否用统计技术分析质量数据/过程数据,并由此制定改进措施?

过程能力.缺陷.过程参数.废品.返修件.隔离通知返修.生产节拍.可靠性失效特征(SPC.排列图.因果图)

项目公司.质量检验部.

D3.1.3

在服务过程中使用的员工是否有能力完成所交给的任务?是否对其素质进行定期的监控?

安全环保.质量意识.员工满意度.培训措施

生产部

D3.1.4

是否调查并能保证满足人员需求?是否有足够的顶岗人员?

人员需求调查.费用核算.重要岗位代理制度

生产部

D3.2

D3.2.1

是否对服务进行认可?是否调查并记录其与要求之间的偏差?

DFM-检查表

1 1 1 2 2

制订并参照标准 相似的元件相同的方向 在PGA 元件底部和PTH周围 小间距元件不要在CBGA 的附近 X检测的要求 足够的元件数量?机器容量?参照PTH 设计规范 指定粘贴位置 2个的要求 尺寸 用于PTH 注意公差 正确的设计用于波峰焊或焊膏印孔 用于选择性波峰焊 至少2个,3个优选;检查周围无干涉 用于拼板 0402s,Rpack,小间距焊盘宽度 用于小间距元件 检查走线 用于波峰焊:联结器和点胶的SOIC X检测的要求 小间距元件、外框等 结合焊盘设计 用于BGA 丝印不可在元件底部? 在焊盘、基准、孔等周围 极性标识、第一脚标识 位置参照,不在元件底部 贴装后的外轮廓 对照波峰焊要求;设备加工能力?返 修? 考虑加工能力 OSP,HASL,Ni/Cu等 是否对称? 是否对称? 建议 影响波峰焊的焊接质量和返修 目标是100% 参照设计规范 如只有一面可节省治具 测试焊盘孔有阻焊膜 数量和样式 单一样式的顶部 可移去 在部件组装的下部没有孔和走线 优化附着的方法

2 3 2 1 3 2 3 2 1 1 1 2 3 2 3 2 1 2 2 2 2 1 1 1 3 3 3 1 1 2 3 3 3 2 1 2 2 1 1 1 2 1 2

80 81 82 83 84 85

机械孔 螺钉 清洗 组装的复杂性 装配关键

注意公差 单一起子需要,安装点周围空间 不能迷塞螺纹 器件数量?总装时间?返修前必须要拆 卸的? 机械件安装不能出现方向反的现象

36 37 38 39 40 41 42 43 44 45 46 47 458 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79

元件间距要求 元件方向 选择性波峰焊留空 CBGA 焊点重影 自动PTH 标签 机械孔与通孔 工具孔 孔在焊盘 焊接孔 压入元件孔 PTH孔和外边 波峰焊治具定位孔 PCB外层 板子基准 IRM(PGP点) 焊盘形状 元器件基准 走线在无联结件支持 块元件下 盗锡焊垫 表面焊接点位置 阻焊层 阻焊层图形 SMD和非SMD焊盘 Tenting孔 蚀刻及其它标识信息 无stand-off元件 丝印距离 方向性标识 丝印标识 BGA外框标识 线路板结构 板厚 标准线路板加工工艺 表面覆层 压层对称性 铜层的对称性 阻焊层类型 多个地线层覆面 在线测试 测试点的覆盖率 测试焊盘的大小和距 底部测试焊盘 阻焊层 机械装配元件 机械硬件 螺钉 铆联 机械装配方法 金属件 散热器

某国内知名认证机构三体系审核检查表

编号:现场审核记录审核区域: 安环部审核时间: 月 日审核提示 О涉及的管理体系要求、主管的过程要求、参与/协同实施的要求О过程模式/流程、环境因素/影响、危险源/风险评估及控制方案ОEnMS 重点审核:主要能源使用的识别充分性及控制情况。

能源基准、绩效参数、目标的适宜性和有效性、运行控制与维护、现场管控的合规性、对照能源目标、指标、绩效参数而实施的测量、分析、报告和评价;能源核算的准确性,绩效的持续改进情况等。

ОISMS 现场情况与适用性说明的一致性。

О职责和权限О目标分解及实施О资源配置:人力、设备设施、工作环境 О信息、数据及沟通 О拟认证范围现场确认О现场文件审查 完整性、充分性、适宜性、有效性及控制 О记录表式、填写、控制О监视和测量 О不合格处置О分析和持续改进 监督审核提示О认证证书/标志使用情况.使用场所及范围 .使用内容及方式 .标志是否得到认可 .有无违规现象 О重大变化/变更信息 .组织/文件/人员/职责 .认证范围 О上次不符合项跟踪 .纠正/纠正措施实施情况 .效果/有无再发生 О顾客投诉及监督抽查 .有无重大投诉 .上级监督抽查情况 .有无不合格 О分析和持续改进 检 查 表审核记录标准号条款号评估组织结构及管理职责 管理目标及完成情况环境因素识别、评价 危险源辩识经理姓名: 经理口述部门职责:(核对与文件规定是否相符) 主管要素:Q: 7.1.4,8.5.3 E/O:6.1.1,6.1.2,6.1.3,6.1.4,6.2,8.1,8.2,9.1,9.2,9.3,10.2,10.3 部门管理目标取证期内完成公司环境因素、危险源识别、评价的组织方式、方法公司《环境因素清单》充分性评价 公司重要环境因素:合理性评价检验活动中的环境因素: 公司《危险源清单》充分性评价 风险评价方法 重大危险源:高危作业(风险不可接受,需增加特定控制措施降低风险,实行作业许可制度):重要(较高风险)危险源: 检验活动中的危险源:Q/E/O 5.36.2E/O 6.1.2审核区域: 审核时间: 月 日检查表审核记录标准号条款号评估安全责任查法律法规和其他要求查公司安、环目标、指标和实现策划:重要环境因素控制策划 安委会--组成人员--定期会议记录收集的渠道查《法律法规和其他要求清单》(适用性、有效性、齐全性判断)是否确定适用条款:重要排放限量标准、安全技术规范是否定期查新公司安、环目标、指标:(适宜性、科学性、合理性判断)OHS技术改造:EMS技术改造:实施及有效性(需各组现场验证)废水:---程序文件---主要污染因子---执行排放标准及限值---处理方法、工艺---监测结果废气:---程序文件---主要污染因子---执行排放标准及限值---处理方法、工艺---监测结果固体废弃物---程序文件O5.3E/O6.1.16.1.26.1.36.2E/O8.18.29.1审核区域: 审核时间: 月 日检查表审核记录标准号条款号评估重要危险源及其风险控制措施确定 ---主要的危险废物---处理方法噪声:---程序文件---主要噪声源---是否环境影响敏感区---执行排放标准及限值---治理方法---监测结果节能降耗:---程序文件---行业先进水平---是否淘汰、落后生产工艺---管理方式、方法---目前消耗指标重大危险源--单元:--责任人:--安全现状评价高危作业(风险不可接受)--所确定的高危作业--作业许可管理制度--新增控制措施及审批--新增控制措施实施监督重要危险源(风险相对较高、可接受)控制措施及程序:--安全生产操作--电气安全--起重搬运--危险化学品--机械E/O8.18.29.1审核区域: 审核时间: 月 日检 查 表审核记录标准号条款号评估应急准备和响应 环境绩效监测 OHS 绩效监测 不符合、事故、事件处理 合规性评价测量设备控制 --特种设备 --等应急预案 应急演练污染物排放监测新改扩基建项目环评及验收能耗、材耗统计、考核(可能在生产、财务) 产品(采购、成品) 环保特性检验(见前)危化品生产单位基本建设及定期安评、验收特种设备定期检验工作场所有害物质监测及员工职业病体检 消防验收放射性核素使用许可、环评及验收、辐射剂量监测(如有) 重大危险源(如有)定期安检、隐患整改报告等 防雷、防静电监测日常安/环监督检查 策划:频次、方法发现的违章、隐患、不符合记录、处理程序: OHS:事故调查处理及纠正措施违章纠正、隐患整改及纠正措施EMS:污染事故、违法受罚、不符合(目标指标未达成、违规等)纠正和纠正措施 程序: 评价方法 评价记录 评价结论查测量设备台帐,确认配置的充分性,含安/环方面所需测量设备E/O 9.1.19.1.2 10.2E/O 9.1.2E/O 7.1.5审核区域: 审核时间: 月 日检查表审核记录标准号条款号评估变更管理采购管理员工参与和协商 查程序文件、自校规程查校准计划查检定/校准证据检验用软件确认失准追查变更管理---产品、工艺、设备设施变更前自我环评、安评---新增环/安控制措施---《环境因素清单》《危险源清单》修改分包方进入作业--安全协议(责任、要求、罚则)--安全教育--开工许可--过程监督工会--集体合同--员工代表--职代会议案回复--事故处理E/O8.15.4编号:现场审核记录审核区域: 车间审核时间: 月 日审核提示 О涉及的管理体系要求、主管的过程要求、参与/协同实施的要求О过程模式/流程、环境因素/影响、危险源/风险评估及控制方案ОEnMS 重点审核:主要能源使用的识别充分性及控制情况。

食品生产企业物料平衡检查指南

食品生产企业物料平衡检查指南一、前言食品生产企业的物料平衡是指在食品生产过程中,对原材料的收发、存储和使用等环节进行监控和检查,以确保原材料的合理利用和无浪费。

物料平衡检查对保障食品生产质量和食品安全具有至关重要的意义。

本指南旨在为食品生产企业提供物料平衡检查的指导,帮助企业建立完善的物料管理制度,提高食品生产质量。

二、物料收发管理1. 原材料进货检查在收货时,检查原材料的数量、质量和包装是否符合要求,对照进货单和原材料抽样进行检验。

2. 原材料存储管理合理安排原材料的存放位置,建立标志并定期清点库存,确保原材料的安全和保质期。

3. 原材料出库管理按照生产计划和配方要求,合理安排原材料的出库顺序,确保使用在保质期内。

三、物料使用管理1. 原材料配方管理根据产品配方要求,准确称量和混配原材料,严禁私自调整配方。

2. 原材料投料管理操作人员应按照标准操作程序准确投放原材料,确保投料量准确、均匀。

3. 落料废料管理及时清理和处理生产过程中产生的废料,减少原材料的浪费。

四、物料流动监控1. 原材料流向记录建立原材料流向记录表,清晰记录原材料的收发情况,便于追溯和监控。

2. 原材料残留检查定期检查生产设备和管道,及时清理残留原料,避免交叉污染和混料。

五、物料变动处理1. 原材料变动记录对于原材料的进货、使用和报废等情况,应及时记录并报备相关部门,便于资料汇总和审核。

2. 异常物料处理发现原材料异常情况时,应及时通知相关责任人进行处理,避免对产品质量和食品安全造成影响。

六、物料库存管理1. 库存清点定期对库存进行清点并填写库存盘点表,确保库存数据准确。

2. 库存调整对于过期、损坏或变质的原材料,应及时做出处理决策,减少库存积压。

七、物料检查记录1. 物料检查表建立完整的物料检查记录表,记录每一次进出库、投料和库存情况,便于随时查阅和核对。

2. 物料检查报告对于物料异常情况和处理结果,应填写物料检查报告,备案存档。