钽铌湿法冶炼工序成本及其核算管理探讨_韩建设

钽铌萃取分离工艺与设备进展_韩建设

关键词 :钽铌 ;萃取分离 ;仲辛醇 ;工艺 ;设备 中图分类号 :TF 111.3 文献标识码 :A 文章编号 :1004-0536(2004)02 -0015-06

3.45

4.49

-

6.7

~ 400

-

实验饱和萃取容量(Ta , Nb)/mol·L-1

~ 1 .8[ 2]

-

~ 1 .5[ 3]

工业萃取器中操作容量/ mo l·L -1

0.6 ~ 1.4

-

0.4 ~ 1.1

实验分离系数 βTa/Nb

736[2]

-

212[1]

工业萃取器内分离系数 βTa/Nb

-

-

2 ~ 40

产运转而配套的其他设备 , 包括配制槽 、高位槽 、稳 压槽 、流量计 、低位槽 、耐蚀泵等组成 。 近些年来 , 我 国钽铌企业对湿法冶炼部分都进行了技术改造 。 萃 取分离的生产装备 , 宁夏厂技术进步较大 , 他们设计 采用了先后改进过四次的高效萃取器 。 该萃取器澄 清室设有界面调节装置 , 用调速电机控制转速 。 该 萃取槽设计非常特殊 , 把所有混合室都设计在一边 , 而另一边全是澄清室 , 这样设计便 于生产中观察 。 该萃取槽级效率 、产能 、分离的可靠性等都有较大幅 度提高 。在流量控制系统方面 , 采用先进的仪器设 备 , 使该厂在清液萃取工序的工序质量完全受控[ 7] 。 据悉 , 整体效果非常好 。

相对分子质量

100.16

钽铌冶炼过程中三废治理及综合利用

第45卷第22期2017年11月广 州 化 工Guangzhou Chemical IndustryVol.45No.22Nov.2017钽铌冶炼过程中三废治理及综合利用张伟宁,郑培生,聂全新,鲁 东(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)摘 要:简述了钽铌湿法冶炼过程中废气㊁废水㊁废渣产生的机理及治理方法㊂钽铌湿法冶炼过程中废气(酸性废气㊁含氨废气)净化排放问题㊁废水(酸性废水㊁氨氮废水)分类处理㊁废渣中回收有价金属和防止放射性物质的扩散是处理钽铌湿法冶炼的关键因素㊂采用防堵塞移动式筛板湍球吸收塔处理含酸废气㊁用吹脱汽提法处理含氨废水㊁分类回收冶炼过程废渣,既回收了钽铌有价金属,又确保钽铌湿法废气㊁废水㊁废渣达到国家排放标准㊂关键词:钽铌冶炼;三废;放射性渣;达标排放 中图分类号:TF09 文献标志码:B 文章编号:1001-9677(2017)22-0127-03第一作者:张伟宁(1970-),硕士研究生,高级工程师,分厂副厂长,主要从事于钽铌湿法冶金技术的研究工作㊂Waste Management and Comprehensive Utilizationof Tantalum and Niobium Smelting ProcessZHANG Wei -ning ,ZHENG Pei -sheng ,NIE Quan -xin ,LU Dong(Ningxia Orient Tantalum Industry Co.,Ltd.,Ningxia Shizuishan 753000,China)Abstract :The mechanism and treatment of waste gas,waste water and waste residue produced during the wet smelting process of tantalum and niobium were briefly introduced.The purification emissions of waste gas (acid waste gas,ammonia emissions),the classification treatment of waste water (acid waste water,ammonia nitrogen wastewater),the recovery of valuable metals from waste residue and the prevention of proliferation of radioactive materials were the key factors of tantalum and niobium wet ing anti-clogging mobile sieve plate turbulent ball absorption tower to dispose the acid waste gas,adopting tripping method to deal with the ammonia -containing wastewater and classified recycling waste slag of smelting process can not only recover tantalum and niobium valuable metals,but also ensure that tantalum and niobium wet gas,waste water,waste residue meet the national emission standards.Key words :tantalum and niobium smelting;waste;radioactive slag;discharge standards溶剂萃取被广泛应用于钽铌湿法冶金,经过60年的高速发展,形成了稳定经典的生产工艺㊂包括以MIBK-HF-H 2SO 4和仲辛醇-HF-H 2SO 4为主的湿法分离体系和K 2TaF 7为结晶的纯化体系㊂但湿法发展过程中,产生大量的 三废”,成分复杂,治理难度大㊂本文主要讨论了 三废”的成分及当前处理方法㊂1 废气处理钽铌湿法冶金过程中产生的废气主要成分是:氟化氢㊁四氟化硅㊁硫酸酸雾㊁氨气㊁甲基异丁基酮(MIBK)和少量硫化物[1]㊂硫酸㊁氢氟酸与矿石反应会产生高温,低沸点的氟化氢㊁四氟化硅㊁硫酸酸雾和少量硫化物气体挥发进入通风系统㊁酸性的氟铌酸与氨气反应产生大量的热量,部分的氨气进入到通风系统中,此外还有后续的氢氧化铌焙烧过程中铵盐裂解释放气体氨气,同时萃取剂甲基异丁基酮(MIBK)挥发的气体㊂1.1 分类处理湿法排放的废气图1 含酸含氨含氢废气处理工艺图Fig.1 Treament flowsheet for hydrometallurgygas图2 设备现场图Fig.2 Gas purity treatment128 广 州 化 工2017年11月1.2 排放标准含氨废气通过排风管道进入室外净化系统,采用自来水吸收后排放㊂含氟废气依据排放量进入不同的含氟废气净化系统,按不同级数进行吸收处理后排放,其中含氟废气量较多的废气需要选取适当的吸收液进行吸收处理㊂含氟含氢的废气,采取安全措施㊁选取安全设备先对氟进行吸收后在安全达标排放㊂1.2.1 含氟废气净化系统宁夏东方钽业含氟废气浓度在3000mg /m 3,设备总净化效率达99.7%,系统完成后按照GB16297-1996‘大气污染综合排放标准“规定,处理塔排口HF 浓度≤9mg /m 3,排放速率≤0.36kg /h㊂1.2.2 含氨废气净化系统宁夏东方钽业含氨废气浓度在300mg /m 3,设备总净化效率达98%,系统完成后按照GB14554-93‘恶臭污染物排放标准“规定的厂界排放标准,厂界排放浓度<4mg /m 3,排口速率<9.76kg /h(排气口高度21m 计算)㊂2 废水治理钽铌湿法冶炼过程中废水可分为由沉淀以及洗涤产生的含氨(碱性)废水㊁矿浆萃取及清夜萃取产生的酸性废水㊁氟钽酸钾钠还原钽粉酸洗产生的含酸废水㊂钽铌污水排放标准见表1㊂表1 钽铌污水排放标准[2]Table 1 Stadard of waste emission standardtaSSCODF -NH 3-NpH≤400mg /L≤400mg /L≤20mg /L≤25mg /L 6~92.1 含氨废水反应原理氨氮在废水中主要以铵离子(NH +4)和游离氨(NH 3)状态存在,其平衡关系如下所示:NH 3+H 2⥫⥬‗O NH 3H 2⥫⥬‗O NH +4+OH -,动态平衡过程中受pH 影响,当pH 值偏高时,平衡向左移动,游离氨的比例增大㊂常温下,当pH 值为7时氨氮大多数以铵离子状态存在,而pH 在11以上时,游离氨在水中占比可达98%以上,游离氨易于从水中逸出㊂宁夏东方钽业股份有限公司采用吹脱汽提法处理含氨废水,原水氨氮浓度平均在10000mg /L㊁氟离子(F -)含量小于2000mg /L,处理过程中先加入氧化钙除氟并调节pH 值达到11.5以上,再采用四级吹脱去除氨氮,在吹脱过程中加入适量蒸汽使塔内温度维持在25~30℃,在鼓风机的作用下使废水雾化,从而使游离氨从水中逸出经稀硫酸溶液吸收后制得硫酸铵,尾气排入大气㊂废水吹脱过程中,吹脱效率可达到80%以上,一级水中氨氮含量可降到3000mg /L 左右㊂二级水中氨氮含量可降到1000mg /L 左右㊂三级水中氨氮含量可降到300mg /L 左右,四级水中氨氮含量可降到50mg /L 左右㊂部分吹脱废水在返回化灰制㊂图3 含酸含氨废水处理工艺图Fig.3 Treatment flowsheet for hydrometallurgy waste water乳用于酸性废水处理㊂吹脱后废水呈碱性再采用浓硫酸进行pH 值调节,达到6~9使得最终外排污水氨氮达标排放㊂2.2 含酸废水反应原理酸性废水主要采用中和法处理[3],原水中氟离子(F -)含量一般在5000mg /L 左右,还有硫酸根(SO 2-4)以及其他一些杂质㊂采用石灰与废水进行中和反应去除氟离子(F -)和硫酸根(SO 2-4),石灰中钙离子能和含酸废水中氟离子㊁硫酸根离子等反应,产生难容性沉淀,在酸性废水中加入过量氢氧化钙溶液,pH>11时,氟离子去除率可达99%㊂产生的氟化钙㊁硫酸钙等沉淀物与过量的石灰渣进入污泥中,经过污泥脱水处理后拉运至工业固废处理场所㊂图4 含氨废水吹脱塔Fig.4 Separate equipment of waste water3 废渣治理3.1 钽铌湿法冶金废渣治理钽铌冶金废固体主要是浸出渣㊁氧化钙处理酸性废水以及火法冶炼钽粉过程中产生稀释盐副产物㊂宁夏东方钽业股份公司钽铌精矿采用新型雷蒙磨磨矿粉,所得矿粉粒度~300目大于90%;钽铌精矿经氢氟酸分解㊁矿浆萃取等工序处理后,排出的(Ta㊁Nb)2O 5≤0.5%固态废渣㊂精矿中含有放射性元素铀(U)㊁钍(Th)等,经分解㊁矿浆萃取处理后,大部分放射性元素U㊁Th 进入废渣,少部分进入残液,故废渣具有放射性,需按放射性废渣处置㊂废渣因矿石产地及类型不同,部分废渣中含有可回收有价元素;因粒度细㊁吸附性强,虽经真空抽滤还残存有氢氟酸㊁硫酸,具有强腐蚀性和毒性;其中产于花岗岩㊁花岗伟晶岩钽铌精矿经处理所得废渣,残留有少量的钽(Ta)㊁铌(Nb)㊁锡(Sn)等价值较高元素,而最具回收价值,回收利用工作也主要针对此类型废渣进行㊂3.2 废渣中有价金属回收工艺目前湿法冶金企业的技术水平已能使废渣中(Ta㊁Nb)2O 5≤0.5%,因精矿产地不同,废渣还有含量的锡(Sn)㊂废渣中钽(Ta)㊁铌(Nb)㊁锡(Sn)矿物具有比重大㊁表面润湿性相近,适宜浮选与重选工艺进行回收;因废渣粒度极细,采用浮选-重选-强磁选联合流程,通过浮选保证钽(Ta)㊁铌(Nb)㊁锡(Sn)的收率,重选提高精矿品位,强磁选使钽(Ta)㊁铌(Nb)㊁矿物与锡(Sn)矿物分离㊂工艺流程见图5㊂图5 钽铌冶炼废渣中Ta㊁Nb㊁Sn 回收工艺Fig.5 Recovery for tantalum,niobium and tantalum from waste residue在进行钽(Ta)㊁铌(Nb)㊁锡(Sn)选别富集过程之前,应对废渣进行预处理,即水洗至中性,去除废渣残存的酸性物质,酸性物质的存在会严重影响选别富集效果㊂选别富集过程第45卷第22期张伟宁,等:钽铌冶炼过程中三废治理及综合利用129 中,放射性元素U㊁Th 绝大部分仍留在废渣中,极少部分会因吸附作用迁移到钽(Ta)㊁铌(Nb)㊁锡(Sn)富集产品中㊂选别后的废渣为中性,对环境的腐蚀性㊁毒性都大大降低,提高了存放场所的安全性㊂3.3 钽粉冶炼过程中的副产物治理钠还原氟钽酸钾制备钽粉生产冶炼伴随产出的冶金副产物[4],内部含有少量氧化钽(0.2%~0.5%)㊂可将其回收循环再利用,用做湿法分解投料的原料㊂但其中含有大量的氟化钠和氯化钾㊁氟化钾等,直接用于H 2SO 4-HF 的湿法分解系统,会析出大量盐类(氟化钠,氟硅酸钠㊁氟硅酸钾等[5],造成管道及矿萃系统的堵塞,无法进行正常生产㊂副产物需要进行初步除杂和富集副产物中的钽含量㊂3.4 副产物处理机理㊁原理图6 副产物处理流程工艺图Fig.6 Treatment flowsheet of NaF-KCl-Ta 2O 5waste residue图6为副产物处理流程工艺图㊂副产物通过颚式破碎机进行破碎,经皮带输送机输送至高效磨粉机内,将副产物物料破碎为粉末状,通过溜槽投入到加入自来水的溶解槽中溶解搅拌㊂当物料充分溶解后再通过板框压滤机过滤,将大量可溶性杂质㊁盐类去除,留下含有氧化钽的渣㊂其中反应有:2Na +H 2O =H 2↑+2NaOH㊂在这之后将板框卸出的滤渣进行收集,再次投入搅洗槽进行反复的搅洗㊁澄清,抽上清液的步骤循环洗涤㊁压滤㊂洗涤滤渣氧化钽含量达到20%以上,送至分解投料使用㊂4 存在问题4.1 废气处理系统的主要问题废气处理系统均为结合本行业特点,自行设计了主要工艺流程及部分设备,废气处理系统自主设计了吹脱塔㊁插板式隔板㊁含氢含氟废气处理塔采取卧式处理塔㊂其中卧式处理塔采用末端排风,气体走向管路特殊排布㊂高氟废气系统清理简易方便,不易堵塞㊂含氢含氟废气系统安全性有了较大提高㊂在国内同类处理系统中处于领先水平,废气达到国家排放标准㊂废气处理系统已在生产线长期㊁安全㊁稳定运行㊂随着国家环保法规日益健全㊁严格,废气的达标排放,保证了产品成本的控制,保证了职工的职业健康,保证了产品满足质量体系要求,保证了企业的市场竞争力㊂4.2 废水处理系统的主要问题除氨系统氨氮吹脱过程中,系统管道㊁泵腔㊁阀体㊁塔内部布水器㊁喷头等部位容易被产生的氟化钙㊁硫酸钙㊁氢氧化钙等沉淀物质堵塞,造成废水处理能力下降,必须要定期进行系统清理,导致处理成本增加㊂氨气吸收问题:由于高氨废水处理过程中产生的氨气需要充分被稀硫酸溶液吸收,否则造成周边环境中氨气浓度超标㊂但是产出的硫酸铵利用价值较低,无形中增大了污水处理成本㊂4.3 废渣处理系统的主要问题(1)废渣经选矿处理后,渣量减少,放射性元素含量随之提高,放射强度会提高;(2)浮选药剂多具有毒性,使用过程中存在环境污染的风险,选择无毒(或低毒)的浮选药剂是必然的趋势;(3)摇床重选回收钽铌锡等有价金属过程中,洗水放射性浮悬颗粒超标严重,宁夏放射性监督管理所(现为宁夏核与辐射安全局)调查取样公司外排废水,发现公司外排废水中总β超标(结果为30Bq /L,‘污水综合排放标准“为10Bq /L);(4)钽粉冶炼过程中,过量金属钠和洗水反应,回收副产物中钽粉和有价复合盐存在一定的安全隐患;(5)破碎副产物时易发生堵塞情况,由于副产物内含有大量的氟化钠容易吸潮,一旦积存较久就会板结或潮解,投入磨粉机内若物料潮湿会粘附到设备下料篦子板上堵塞下料口㊂存在安全隐患也同时增加劳动强度;(6)副产物处理工序现有工艺和设备处理能力能够基本满足冶金副产物的产出量㊂对于副产物的循环回收利用现有工艺能够达到湿法投料需求含量㊂5 结 语钽铌冶炼过程中产生废气㊁废水㊁废渣等问题是目前制约钽铌发展的问题之一,必须通过工艺技术进步和设备不断改进来达到节能降耗的目的㊂通过资源的综合利用将钾㊁氟㊁氨等资源回收和与其他化工厂建立上下游的关系是钽铌三废的治理方式之一㊂参考文献[1] 郭青蔚,王肈信.现代铌钽冶金[J].冶金工业出版社,2009(1):573-576.[2] GB 8978-1996污水综合排放标准[S].[3] 薛梅.钽铌湿法冶金中的环境污染与治理措施[J].稀有金属与硬质合金,2005,33(4):55-59.[4] 刘国文.钽铌冶炼含氟含氨废水的治理[D].长沙:湖南大学,2007.[5] 李彬.钽铌冶炼过程中氨氮排放水处理技术的研究[D].长沙:中南大学,2004.。

钽铌冶炼与合金研究

探索钽铌合金在新能源、环保、生物医学等领域的新应用,推动其在高科技产业的发展。

钽铌冶炼与合金研究的未来发展方向

跨学科合作

加强与材料科学、物理研究的创新

发展。

智能化与自动化

运用先进的信息技术和智能制造技 术,实现钽铌冶炼与合金制备过程 的智能化和自动化,提高生产效率 和产品质量。

金。

粉末冶金法

将钽和铌的粉末混合,通过压 制和烧结制备成合金。

化学合成法

通过化学反应制备钽和铌的化 合物,再通过热分解制备成合 金。

其他方法

如电解法、溅射法等。

钽铌合金的应用领域

航空航天领域

由于钽铌合金具有高强度、低密度等 特点,被广泛应用于航空航天器的结 构件和发动机部件。

医疗领域

钽铌合金具有良好的生物相容性和耐 腐蚀性,可用于制造医疗器械,如针 头、植入物等。

分解

采用化学或物理方法,将矿石中的钽铌化合物分解为可溶性 的化合物。

富集

通过沉淀、结晶等方法,将钽铌元素进一步富集,提高其含 量。

钽铌的精炼与纯化

精炼

通过电解、化学还原等方法,将富集后的钽铌化合物转化为金属态。

纯化

采用蒸馏、区域熔炼等方法,去除金属中的杂质,获得高纯度的钽铌金属。

03

CATALOGUE

钽铌冶炼与合金 研究

汇报人:可编辑 2024-01-06

目 录

• 钽铌冶炼概述 • 钽铌的提取与精炼 • 钽铌合金的制备与性能 • 钽铌冶炼与合金研究的挑战与前景

01

CATALOGUE

钽铌冶炼概述

钽铌的性质与用途

钽铌的性质

钽铌属于难熔金属,具有高熔点 、低热膨胀系数、良好的导电导 热性、高硬度和耐磨性等特性。

钽铌湿法冶炼“三废”治理技术与探讨

严

残 液

臣 j 圈一 废 气

1

钽铌矿 物的分解较为 困难 ,需强化分解手段才 能达到分解 目

的,但 钽和铌能溶于氢氟 酸、氢氟酸和硝 酸混合溶液 中,在 氢氟酸和盐酸混合溶液 中溶解尤其剧烈 。 氢 氟酸是无色澄清 的发烟液体 ,有刺激 性气味 ,腐蚀性 极强 ,极 易挥发 ,置 于空气 中即 冒白烟 ,导致钽铌湿法 冶炼 成 为重污染行业之一 ,本 文针对其湿法冶 炼工艺过程 中的污 染源 的分布情况 以及 “ 三废 ”治理进行探讨 。

d i f e r e n t g o v e r n nc a e ; u s e o f w a s t e r e s i d u e ( c a r b i d e ) me t h o d t o d e a l wi t h w a s t e wa t e r .

林 民祥

( 广 西有 色栗木矿业有 限公 司 ,广 西 恭城 5 4 2 5 0 0 )

【 摘 要】 分析介绍 了 钽铌湿法冶炼过程中 “ 三废”污染来源、特点及分布情况; 针对性介绍了不同 钽铌矿料分解工序中

的废 气 ,采用不同的治理 工艺流程及设备 ;运 用废渣 ( 电石渣 )来处理废 水的方法。

分 解 瀣 臣 旦 圜

负 载 有 机l

废 水+ _ [ 至 三

厂———]

I

l 氧 化 铌

废 水 一 匝 ^

网

!

匝团

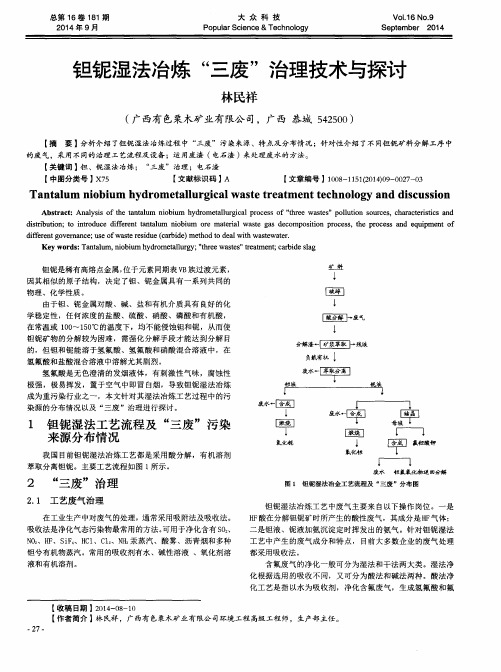

1 钽 铌湿法 工艺流 程及 “ 三废"污 染 来源分布情况

我 国目前钽铌湿 法冶炼工艺都是采用 酸分解 ,有机 溶剂

萃取分离钽 铌。主要 工艺流程 如图 i 所示 。

含 氟废 气的净化一般 可分为湿法和干 法两大类 。湿 法净

有色金属冶炼公司钽铌湿法安全操作规程

有色金属冶炼公司钽铌湿法安全操作规程1、车床需配专人操作,非本工种人员不得操作;2、不允许在卡盘上,机身导轨上敲打或校直工件;3、开车前检查车床各部分机构是否完好,有无防护设备,各转动手柄是否放在空挡位置上;4、启动后主轴应低速转1-2分钟,冬天为10分钟,正常后才能工作;5、工件和刀具必须夹牢固;6、车床开动后,不能擅自离开岗位,发现异常及时处理;7、停车后休息,要清扫铁屑、注油;8、下班时,将大拖板摇至车尾一端,各转动手柄在空挡位置,关闭电源;9、车床使用500小时(或三个月),维修工人配合一次保养;10、必须注意安全文明生产;11、车床使用操作时,严禁戴手套,女同志需戴好帽子。

1、马弗炉应保持内外清洁,经常擦洗,以防外壳生锈和灼烧物的污染;2、使用前先将电源接通,再打开马弗炉电源开关,将温度指针调在所需温度上,马弗炉温度不得超过1000°C;3、马弗炉不得放易爆、易挥发物质;4、灼烧试样前,要先在电炉上灰化,然后放置炉中,放置试样时先切断电源,放置后再送上电流,等到设定物质灰化到白色时,再将马弗炉关闭;5、马弗炉温度没有升到设定温度使,不能计算灼烧时间;6、式样灼烧30分钟左右,取出放在外面石棉板上稍冷再放入干燥器中,冷却到室温,称重;7、完毕后关闭电源,并对炉内外进行处理。

1 准备1.1 穿戴好劳保用品,做好各项准备工作;1.2 检查设备各工艺管路连接是否完整;1.3 打开预处理泵前总进水阀门、高压泵进出口阀、回水阀门、一级浓水排放阀、二级浓水循环阀、二级RO纯水出口阀、中间水箱进水阀;1.4 关闭各取样阀及其它反渗装置所有阀门;1.5 打开中间水泵进水阀及中间水泵循环阀;1.6 打开阳离子交换柱,打开阳、阴离子交换柱,1#、2#、混合床交换柱上进阀、下排阀和排气阀,备用再生柱上进阀、上排阀及管路上的运行阀;1.7 关闭2#混合床交换柱总出水阀,并检查离子交换系统其它阀门应处于关闭状态;1.8 检查一楼各纯水贮槽进水阀门应处于开启状态。

钽铌矿冶炼技术

钽铌矿的湿法冶炼

湿法冶炼是利用酸、碱、盐等化学溶 剂,通过化学反应将矿石中的有价成 分溶解出来,再经过提取、精炼等工 序得到高纯度的钽、铌、钨、锡等产 品。

湿法冶炼具有能耗低、污染小、产品 纯度高等优点,但同时也存在处理量 小、设备复杂、生产效率低等缺点。

钽铌矿冶炼技术在电子工业领域的应用

总结词

高导电、高导热

详细描述

钽铌具有良好的导电和导热性能,因此在电子工业领域被广泛应用。例如,在制造集成电路、晶体管和电子元件 时,钽铌被用作电极和散热器等关键部件的材料。此外,钽铌在制造可充电电池电极材料方面也具有重要应用。

钽铌矿冶炼技术在医疗领域的应用

总结词

这些方法具有各自的特点和优缺点, 适用于不同的矿石类型和生产条件。

ቤተ መጻሕፍቲ ባይዱ

03

钽铌矿冶炼过程中的环境保护与资源利用

冶炼过程中的环境保护措施

减少废气排放

减少固体废弃物产生

通过改进冶炼工艺,降低废气中污染 物含量,并采用高效除尘设备进行净 化处理,确保达标排放。

优化配料和工艺参数,减少固体废弃 物的产生,对无法回收利用的废弃物 进行妥善处理。

环保监管

加强环保监管力度,建立完善的废 弃物处理和再利用管理制度,确保 废弃物处理和再利用的合规性和有 效性。

04

钽铌矿冶炼技术的发展趋势与展望

冶炼技术的创新与改进

强化冶炼过程

通过改进冶炼工艺和设备,提高钽铌矿的冶炼效率和回收率,降 低能耗和资源消耗。

开发新型冶炼技术

研究并推广新型的冶炼技术,如微波冶炼、等离子体冶炼等,以实 现更高效、环保的钽铌矿冶炼。

多罗山钽铌冶炼三废治理技术及资源回收利用探讨

多罗山钽铌冶炼“三废”治理技术和资源回收利用探讨谷月霞(肇庆多罗山蓝宝石稀有金属有限公司,广东四会526200)摘要:概述了多罗山稀有金属有限公司钽铌冶炼过程中废渣,废气和废水污染源与污染物分布。

重点介绍了“三废”污染治理技术和资源回收利用现状。

指出了我公司在冶炼生产工艺及资源回收利用方面存在的问题,并提出建议。

关键词:钽铌冶炼;“三废”;污染治理;资源回收“Three wastes” treatment s and recycling technologies insmelting operation of DuoluoshanGu Yuexia(Zhaoqing Duoluoshan Sapphire Rare Metal Company Ltd., Sihui 526200)Abstract: Description is made of the formation and distribution of “three wastes” in Ta and Nb hydrometallurgical and pyrometallurgical operations of Duoluoshan Sapphire Rare Metal Company. “Three wastes”pollution control and resource recycling status were highlighted. Problems in smelting operations and resource recycling were pointed out and recommendations were made.Key words: tantalum niobium smelting; “three wastes”; pollution control; resource recovery1 前言自20世纪90年代以来,在国际钽铌行业迅猛发展的推动下,我国钽铌工业也得到了迅速发展[1]。

钽铌湿法冶炼工艺流程

钽铌湿法冶炼工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!钽铌湿法冶炼工艺流程是一种从含钽铌矿石中提取钽铌金属的方法。

该工艺流程主要包括矿石预处理、浸出、萃取、反萃取、沉淀、过滤、干燥等步骤。

钛、锆、镍湿法冶金技术

钛、锆、镍湿法冶金技术

钛、锆、镍湿法冶金技术是一种重要的金属冶金方法,涉及钛、锆、镍等金属的提取和精炼过程。

本文将介绍湿法冶金技术的基本原理、工艺流程、设备设施以及其在工业生产中的应用。

其中,钛提取的工艺包括硫酸法、氯化法和氧化还原法;锆提取的工艺包括氯化法和碳酸盐法;镍提取的工艺包括碳酸盐法和氯化法。

本文还将探讨各种工艺的优缺点、环保指标以及未来的发展方向,为相关领域的科研人员和工程技术人员提供参考。

- 1 -。

湿法冶金工艺提铌现状与展望

湿法冶金工艺提铌现状与展望目录1. 内容简述 (2)1.1 铌资源的分布及重要性 (3)1.2 湿法冶金工艺简介 (3)1.3 湿法提铌工艺发展现状 (5)2. 湿法提铌工艺原理及技术 (6)2.1 提取铌的化学原理 (7)2.2 主要的湿法提铌过程 (8)2.2.1 焙烧工艺 (9)2.2.2 碱浸工艺 (11)2.2.3 淋洗工艺 (12)2.2.4 结晶工艺 (13)2.2.5 其他辅助工艺 (14)2.3 影响提铌效率的关键因素分析 (15)3. 国内外湿法提铌工艺技术特点及发展趋势 (16)3.1 现有湿法提铌工艺技术的优缺点 (18)3.2 国外湿法提铌工艺发展现状 (19)3.3 国内湿法提铌工艺发展现状及展望 (20)4. 湿法提铌环保问题及应对措施 (21)4.1 主要污染环节及污染物分析 (23)4.2 环保技术和措施研究进展 (24)4.3 未来发展方向 (25)5. 湿法提铌工艺的展望 (26)5.1 新型提铌工艺研究方向 (27)5.2 大规模提铌项目开发 (28)5.3 湿法提铌工艺未来发展趋势 (29)1. 内容简述本报告旨在探讨湿法冶金工艺在提铌领域的现状与发展趋势,铌,作为一种重要的稀土金属,因其独特的物理和化学性质,在航空航天、信息技术、生物医学等领域具有广泛的应用价值。

湿法冶金工艺以其高效、环保、低能耗等优势,成为提铌领域的重要技术手段。

随着科技的进步和人们对材料性能要求的提高,湿法冶金工艺在提铌方面的研究和应用取得了显著进展。

通过优化工艺条件、改进设备设计以及开发新型萃取剂等手段,提高了铌的提取率和纯度,降低了生产成本,为铌的广泛应用提供了有力支持。

湿法冶金工艺在提铌领域将面临更多的发展机遇和挑战,随着全球经济的快速发展和新材料需求的不断增长,对高性能铌产品的需求将持续上升,这将为湿法冶金工艺的发展提供广阔的市场空间。

环境保护意识的不断提高和可持续发展战略的深入实施,将对湿法冶金工艺的绿色化、低碳化发展提出更高要求。

钽铌湿法冶炼“三废”治理技术与探讨

钽铌湿法冶炼“三废”治理技术与探讨摘要:在总结中国钽铌湿法冶炼过程中“三种废料”污染的生产和分配的基础上,强调了“三种废料”处理过程和装置和综合回收产品的基本情况。

讨论了目前三种废弃物主要污染物与污染源,并提出了一些“三种废弃物”治理建议。

关键词:钽铌湿法冶炼;“三废”污染;治理技术一、钽铌湿法冶炼的“三废”主要污染物与污染源废渣在钽铌的湿法冶炼过程中产生的渣是钽铌矿石的分解渣,是用氟酸分解的钽铌矿石的残渣。

分解渣的组成非常复杂。

原矿中的氟酸和硫酸的分解不仅有不溶性物质,也存在由氟酸和硫酸的反应产生的不溶性物质。

由于钽铌矿石资源的多样性,分解渣的组成非常不同,分解渣的量和有害物质不同。

渣中的主要污染物是余留氟酸和硫酸,少量放射性元素是生矿石。

废气有两种主要类型的废气来自钽铌湿法冶金工艺。

一种是在氟化氢酸分解过程中产生的酸性废弃物气体,另一种是通过气味和钽的沉淀、干燥和烧结产生的含氨的废弃物。

废水钽铌湿法冶炼的废水点很多,废水的种类和组成复杂。

在实际生产中,除了排水点以外,还用水吸收了凝结酸分解尾气而清洗的排水、含有氨排水的排水。

根据废水的组成,排水是酸性提取物、钽和铌沉淀的母液、结晶的母液。

中和结晶的母液,钽和气味的清洗水,含有氨的废气的吸收废水是碱性废水。

二、钽铌湿法冶炼“三废”的无害化治理分解渣的处理钽铌矿石中含有大量微量的放射性物质,分解过程中大量的放射性物质处于分解渣中。

因此,该处理是用水合的石灰中和(固体成分混合),然后装入特别的炉渣中进行储藏。

只要好好管理,就不会污染环境。

废气的治理与设备含有氟和氨的废气和含氟酸的酸废物的处理方法是相同的。

前者直接被水吸收,后者通过冷凝法回收,然后被水吸收。

这些含氟废弃物气体被转换为含氟废水进行处理。

近年来,废气处理技术更加成熟。

只要小心驾驶,废气就可以满足排放标准。

废气处理装置投资较大,主要装置有石墨电容器、风机、包装塔、湍流球洗涤塔、耐腐蚀泵、洗脱液储罐、排气塔等。

有色金属冶炼公司钽铌湿法安全操作规程.doc

文件名称车床安全操作规程归口部门钽铌湿法三车间审批人郭春发布日期2011-07-01文件编号QES/3003/3-2011 受控状态受控1、车床需配专人操作,非本工种人员不得操作;2、不允许在卡盘上,机身导轨上敲打或校直工件;3、开车前检查车床各部分机构是否完好,有无防护设备,各转动手柄是否放在空挡位置上;4、启动后主轴应低速转1-2分钟,冬天为10分钟,正常后才能工作;5、工件和刀具必须夹牢固;6、车床开动后,不能擅自离开岗位,发现异常及时处理;7、停车后休息,要清扫铁屑、注油;8、下班时,将大拖板摇至车尾一端,各转动手柄在空挡位置,关闭电源;9、车床使用500小时(或三个月),维修工人配合一次保养;10、必须注意安全文明生产;11、车床使用操作时,严禁戴手套,女同志需戴好帽子。

文件名称分析用马弗炉安全操作规程审批人郭春发布日期2011-07-01 文件编号QES/3004/3-2011 受控状态受控1、马弗炉应保持内外清洁,经常擦洗,以防外壳生锈和灼烧物的污染;2、使用前先将电源接通,再打开马弗炉电源开关,将温度指针调在所需温度上,马弗炉温度不得超过1000°C;3、马弗炉不得放易爆、易挥发物质;4、灼烧试样前,要先在电炉上灰化,然后放置炉中,放置试样时先切断电源,放置后再送上电流,等到设定物质灰化到白色时,再将马弗炉关闭;5、马弗炉温度没有升到设定温度使,不能计算灼烧时间;6、式样灼烧30分钟左右,取出放在外面石棉板上稍冷再放入干燥器中,冷却到室温,称重;7、完毕后关闭电源,并对炉内外进行处理。

文件名称超纯水设备安全操作规程审批人郭春发布日期2011-07-01 文件编号QES/3005/3-2011 受控状态受控1 准备1.1 穿戴好劳保用品,做好各项准备工作;1.2 检查设备各工艺管路连接是否完整;1.3 打开预处理泵前总进水阀门、高压泵进出口阀、回水阀门、一级浓水排放阀、二级浓水循环阀、二级RO纯水出口阀、中间水箱进水阀;1.4 关闭各取样阀及其它反渗装置所有阀门;1.5 打开中间水泵进水阀及中间水泵循环阀;1.6 打开阳离子交换柱,打开阳、阴离子交换柱,1#、2#、混合床交换柱上进阀、下排阀和排气阀,备用再生柱上进阀、上排阀及管路上的运行阀;1.7 关闭2#混合床交换柱总出水阀,并检查离子交换系统其它阀门应处于关闭状态;1.8 检查一楼各纯水贮槽进水阀门应处于开启状态。

钽铌湿法冶金

钽铌湿法冶金

钽铌湿法冶金是一种将钽和铌从矿石中提取出来的方法。

该方法主要通过湿法过程将钽和铌从矿物中分离出来。

首先,矿石经过磨碎和浸泡,得到含有钽铌的溶液。

然后,通过一系列的化学过程,如萃取、共沉淀和重结晶,分离出纯的钽和铌。

这种方法的优点是可以高效地分离钽和铌,得到高纯度的产品。

此外,该方法还可以将其他金属的杂质去除,并能重复使用萃取剂,使得过程更加环保和经济。

钽铌湿法冶金在电子、航天和军事等领域有着广泛的应用。

钽和铌是重要的高科技材料,可以用于制造电子设备和精密工具。

因此,钽铌湿法冶金技术的发展具有重要意义。

湿法冶金中钽铌分离技术综述(最终)

湿法冶金中钽铌分离技术综述摘要钽铌化学性质相似,在自然界中相互共生,因此极难将其分离。

多年来,钽铌分离方法涉及到使用如仲辛醇、二(2 -乙基己基)磷酸(DEHPA)、丙氨酸336、甲基异丁基酮(MIBK)、磷酸三丁酯(TBP)或环已酮等溶剂提取剂进行萃取,从五氟铌酸钾水合物中分级结晶制取氟钽酸钾,不过此种方法已经被含氟化物溶液的溶剂萃取方法取而代之。

本文各种不同工艺给予详细评价,包括钽铌原矿石的分解处理、萃取和分离以及最新的萃取工艺,对不同萃取技术进行了讨论。

1.引言铌化学符号Nb,英国化学家查理斯·哈契特(1765-1847)于1801年发现,铌是一种稀有过渡金属,柔软、灰色并有一定韧性,通常用于超导磁铁、纪念币、医疗设备、珠宝、电弧管密封、电容器、光学透镜、气压计、原子能应用、射频超导腔、电子辐射探测器,也可用于镍基、钴基及铁基超合金中,这些超合金通常使用在喷气发动机部件、火箭部件、耐热设备及阻燃设备中。

钽化学符号Ta,瑞典化学家埃克贝格(1767-1813)于1802年发现,钽是一种蓝灰色并且很硬、有光泽的稀有过渡金属,一般用于合金和钽丝、外科仪器、反应容器和管材、超高频电子管、透镜、真空炉部件以及手表中,另外由于钽具有化学惰性,作为铂的替代品被用于电容器中。

钶铁矿、钽铁矿、钶钽铁矿、烧绿石及黑稀金矿成为钽铌的主要原矿石,矿藏主要集中分布在加拿大、巴西、尼日利亚、扎伊尔和俄罗斯。

钽铌这两种元素化学性质相似,因此在自然界相互共生,二者的氧化物化学性质相似,原子半径几乎相同,因此从钽中将铌分离出来非常困难。

多年来钽铌分离的工业技术采用分层结晶法把钽(七氟钽酸钾)从铌(一水合五氟氧铌酸钾)中提取出来,德马里尼亚于1866年发明此工艺,今天这种工艺方法已经被溶剂萃取法(对含氟化物的钽溶液进行溶剂萃取)所代替。

2. 原矿石的分解处理为了分解原矿石,已经开发出多道化学处理操作规程,其中许多工艺方法已经用于商业生产,而另外一些处于批量测试阶段,还有少量处在实验室试验阶段。

基于钽铌湿法冶金分离的探讨

基于钽铌湿法冶金分离的探讨发布时间:2023-01-31T02:32:06.891Z 来源:《中国科技信息》2022年第18期作者:杨博,刘小敏[导读] 随着工业发展进程的不断推进,对钽铌资源的需求量也在不断提升杨博,刘小敏稀美资源(广东)有限公司广东省清远市 513000摘要:随着工业发展进程的不断推进,对钽铌资源的需求量也在不断提升,因此钽铌提取冶金工艺受到重视,在此基础上,本文分析铌钽精矿分解工艺、铌钽分离工艺,进行钽铌湿法冶金分离的探讨,对后续工艺发展提出展望。

关键词:钽铌湿法冶金;分离;工艺引言钽铌资源在军事、航空航天,医疗发展,工业发展等方面均起到了重要作用,所以资源开发受到高度重视,其分离和提取工艺正处于优化创新过程,本文主要分析分解工艺和分离工艺,包括酸法分解、碱法分解、溶剂萃取,离子交换等技术手段的重点,全面介绍钽铌提取冶金工艺。

1铌钽精矿分解工艺1.1酸法分解钽铌拥有良好的耐腐蚀性,规范生产过程中所使用的工业无机酸几乎是不可能溶解铌钽矿的,这就导致精矿的开采和分解难度系数进一步提升,在现阶段生产中,只能通过使用浓度较高的氢氟酸或者硫酸进行精矿分解。

所以酸法分解钽铌,主要通过氢氟酸法和硫酸法,具体如下:1.1.1氢氟酸法氢氟酸法发展时间长,工艺相对完善,所以在钽铌精矿分解当中应用最广泛。

通过氢氟酸进行分解,需要考虑不同化合物的组成形式与氟离子浓度之间的关系,研究发现,不同浓度的溶液,钽的存在形式也有区别。

另外研究发现,随着酸浓度的进一步增加,钽会由H2TaF7变为 HTaF6。

除此之外,分解发现除了常规存在的钽、铌、锰、铁等金属元素外,还包括大量的伴生元素,例如硅、锡等等,这些元素会以复合酸的形式存在,然后进入溶液,在分解过程中就会生成不易溶解的氟化物和硫酸盐。

也就是说通过单一的氢氟酸进行分解,分解效率并不高,所以可以通过氢氟酸与硫酸相混合的方式进行分解,从而提高反应速度,降低分解成本。

钽铌冶炼过程中三废治理分析

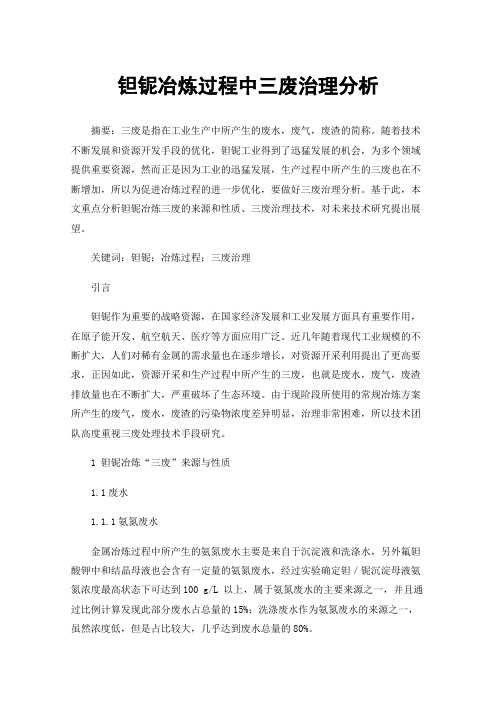

钽铌冶炼过程中三废治理分析摘要:三废是指在工业生产中所产生的废水,废气,废渣的简称。

随着技术不断发展和资源开发手段的优化,钽铌工业得到了迅猛发展的机会,为多个领域提供重要资源,然而正是因为工业的迅猛发展,生产过程中所产生的三废也在不断增加,所以为促进冶炼过程的进一步优化,要做好三废治理分析。

基于此,本文重点分析钽铌冶炼三废的来源和性质、三废治理技术,对未来技术研究提出展望。

关键词:钽铌;冶炼过程;三废治理引言钽铌作为重要的战略资源,在国家经济发展和工业发展方面具有重要作用,在原子能开发、航空航天、医疗等方面应用广泛。

近几年随着现代工业规模的不断扩大,人们对稀有金属的需求量也在逐步增长,对资源开采利用提出了更高要求,正因如此,资源开采和生产过程中所产生的三废,也就是废水,废气,废渣排放量也在不断扩大,严重破坏了生态环境。

由于现阶段所使用的常规冶炼方案所产生的废气,废水,废渣的污染物浓度差异明显,治理非常困难,所以技术团队高度重视三废处理技术手段研究。

1 钽铌冶炼“三废”来源与性质1.1废水1.1.1氨氮废水金属冶炼过程中所产生的氨氮废水主要是来自于沉淀液和洗涤水,另外氟钽酸钾中和结晶母液也会含有一定量的氨氮废水,经过实验确定钽/铌沉淀母液氨氮浓度最高状态下可达到100 g/L 以上,属于氨氮废水的主要来源之一,并且通过比例计算发现此部分废水占总量的15%;洗涤废水作为氨氮废水的来源之一,虽然浓度低,但是占比较大,几乎达到废水总量的80%。

1.1.2含氟废水含氟废水来源比较多,所以在具体治理时需要考虑多方面因素,去除难度较大。

经过实验研究和分析,确定萃取废水,酸洗废水以及沉淀母液、洗涤废水等环节会出现含氟废水的排放。

需要注意的是萃取和酸洗过程中使用的材料为混合酸,主要由氢氟酸和硫酸组成,所以含有的废水浓度是相对比较低的。

另外,工作人员在进行实验时发现冶炼废水除了含有大量的氟离子以外,还含有一定量的硫酸根,但是由于硫酸根对环境造成的危害比较小,除了具有明确废水零排放标准的区域不需要进行特殊处理,所以目前技术研究重点集中在氨氮废水和含氟废水的处理上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第38卷第4期2010年12月稀有金属与硬质合金Rar e M etals and Cemented CarbidesVo l.38 .4Dec. 2010生产与工艺钽铌湿法冶炼工序成本及其核算管理探讨韩建设1,李 丰2,吴 鹰3(1.清远市嘉禾稀有金属有限公司,广东清远511517;2.九江有色金属冶炼厂,江西九江332014;3.清远市技师学院,广东清远511517)摘 要:根据钽铌湿法冶炼的工序特点,从技术经济的角度探讨了钽铌生产中的工序成本核算,提出了合理分摊钽、铌产品的各自成本以及厂部、车间和班组(工序)各级成本管理的建议与方法。

关键词:钽铌湿法冶炼;生产工序;钽铌产品;成本核算;管理中图分类号:F403.7 文献标识码:A 文章编号:1004 0536(2010)04 0046 06Cost A ccounting and M anagement in T a and Nb H ydromet allurgical ProcessH AN Jian she1,LI Feng2,WU Ying3(1.Qingy uan Jiahe Rare M etals Co.,Ltd,Qingyuan511517,China;2.Jiujiang Nonferro usMetals sm elter,Jiujiang332014,China;3.Qingyuan Technician College,Qingyuan511517,China) Abstract:According to the character istics o f T a and Nb hydrometallur gical process,co st accounting in T a and Nb production pro cess is discussed from the v iew of technical economy.Sugg estio ns and methods are put forw ard,on cost m anagement at all lev els of the plant including departm ent,w orkshop and team,and on the pro per cost apportion betw een tantalum and niobium pro ducts.Keywords:T a and Nb hydr ometallurg y;production process;tantalum and niobium pro ducts;cost acco unt ing;management1 前 言由于钽铌矿中的钽、铌含量变化较大,而钽、铌产品的销售价格也相差很大,加之钽铌矿和铌钽矿的计价方法不同,故钽铌湿法冶炼企业历来对钽、铌产品成本的确定较为棘手。

企业对产品成本的核定,一般由财务或计划部门按市场产品售价反推并分摊到每个产品,往往不能真实反映钽、铌产品的实际消耗与成本,从而造成技术经济数据不能反映技术和管理的实际水平,成本与技术不能较好衔接,责任难以划分。

本文试图从技术经济的角度,将钽铌湿法冶炼工艺流程每道工序的资源消耗,合理分配至工序产品,最后加权分摊到钽、铌产品。

其目的是使各工序的资源消耗均可量化到工序产品,并可从技术层面进行分析、改进。

由于各企业的生产价格体系差异较大,且相关数据又属企业机密,因此笔者尝试用消耗项数(权数)的图表形式来反映工序成本组成,以供同行读者参考。

2 核算工序的划分与资源消耗在钽铌湿法冶炼工序中,钽、铌于分解提取、萃取分离工序的流程相同,其后则分别单独处理,而至综合回收或三废处理工序又集中处理[1]。

2.1 核算工序的划分钽铌企业通常将整个钽铌湿法冶炼过程划分为收稿日期:2010 04 22;修回日期:2010 09 18作者简介:韩建设(1950 ),男,高级工程师,长期从事稀土、钽铌冶金技术、生产及管理工作,E mail:chgyyh jsh@ 本文系笔者与他人合作的研究成果。

第4期 韩建设,等:钽铌湿法冶炼工序成本及其核算管理探讨相对独立且产品交接可以量化的5个工序:(1)分解提取工序,产品为负载有机相;(2)萃取分离工序,产品为铌液与钽液;(3)铌产品工序,生产氧化铌;(4)钽产品工序,生产氟钽酸钾、氧化钽;(5)综合回收及三废无害化处理工序。

钽铌湿法冶炼工艺流程工序的核算划分,详见附图。

2.2 各工序主要资源消耗项数钽铌湿法冶炼各工序的主要相关成本费用、资源消耗等项数分布情况列于表1~表3。

附图 钽铌湿法冶炼工艺流程工序核算划分表1 各生产工序投入资源的项数分布工序名称钽铌矿氢氟酸工业级试剂级硫酸工业级试剂级萃取剂(工业级)溶 剂(工业级)氨(工业级)氯化钾(试剂级)纯水(自产)石灰蒸汽水、电、工资(共3项)项数小计分解提取!!-!-!!----!!9萃取分离---!!!!--!-!!9铌产品-------!-!-!!6钽产品--!----!!!-!!847稀 有 金 属 与 硬 质 合 金第38卷表2 各生产工序制造费的项数分布工序名称产品包装费其他制造费 折旧费劳保、福利、其他费用共3项项数小计分解提取-!!!9萃取分离-!!!9铌产品!!!!10钽产品!!!!10三废处理-!!!9包括配件消耗、低值消耗、试验化验、设备维修、内部运输共5项费用。

表3 各生产工序投入产出的项数分布工序名称负载有机相料液铌液钽液废水1234 1,4 2废渣氢氧化钽铌项数小计分解提取!--!---!-3萃取分离!!!-!----4铌产品-!---!---2钽产品--!---!-!3三废处理---!!!!!-5 该项费用对三废处理工序是正数,而对其他工序则是需支出的处理费(下同)。

3 工序成本核算建立工序成本核算体系,一需具备较完善的技术体系(生产工艺、体系计量);二需具备完善的企业内部无税价格体系(原料、材料,生产过程的物料、劳动等)。

前者为工序成本提供工艺消耗指标和测定指标的手段,后者则为工序成本计算提供价格依据。

从表1~表3钽铌湿法冶炼过程主要资源消耗分布项中,可找到各工序的资源消耗内容,并分别建立各工序的成本体系。

为了使生产成本客观、真实,企业内部物料、劳动等价格的确定应为某段时间内的平均价格,且与市场价格尽量接近,并应在规定的时期内进行修订。

由于各厂家生产工艺产流程及使用的矿源不同,其技术经济指标、各工序定额消耗也相差较大,因此本文不以任何企业为例,只列出消耗项数来解释5个核算工序成本的组成以供探讨、商榷,读者也可根据企业的实际消耗情况加减项数,预算、核算各工序成本。

3.1 各工序主要技经指标及成本核算项数工序(1)~(5)的各成本核算项数已分类列于表1~表3中,且均应纳入成本核算,而为简述起见,在以下分工序列表时仅列出其中已用数据体现的成本核算项。

3.1.1 分解提取工序本文对钽铌分解提取工序以吨矿投入量为基准[2],其他物料消耗则为与吨矿投入量之比;多数企业是以钽、铌氧化物投入量为基准来计算其他资源消耗。

上述两者之间可相互换算,而以投矿量为基准更为直观,核算容易操作,技术经济指标便于界定。

产出物料负载有机相的价格,应为钽、铌的原料价格加上本工序投入的综合价格。

由表1~表3的统计可知,本工序的成本核算项数共为21项,其部分技术经济指标详及成本核算数据见表4(按4种不同原料分别列出)。

表4 分解提取工序部分技经指标及投入产出原料类型工序收率%氢氟酸耗量[2]t t-1矿负载有机相产量m3t-1矿钽铌精矿(∀45%)∀97% 2.2~2.4~2.8(∀150g L-1)钛钽铌矿(∀15%)∀92% 2.8~3.2~1.4(∀100g L-1)含钽铌锡渣(∀6%)∀88% 2.2~2.4~0.7(∀80g L-1)铌钽铁合金(∀65%)∀98% 2.5~2.7~4(∀150g L-1)备注技经指标定额消耗括号内为钽铌含量3.1.2 萃取分离工序48第4期 韩建设,等:钽铌湿法冶炼工序成本及其核算管理探讨由表1~表3的统计可知,本工序的成本核算项数共为22项。

钽、铌在萃取分离工序中被分离成钽液产品和铌液产品,因此所投入的物料应按用途和一般分摊规律进行分配,如将反铌液的消耗分配给铌液。

表5中的成本核算可按钽、铌的质量比分摊,也表5 萃取分离工序部分技术经济及投入产出指标指标或项目单位规格及标准钽液成本核算铌液成本核算备 注工序收率%-钽收率∀99.9铌收率∀99.8负载有机相投入量m3∀80g L-1折氧化钽(kg)折氧化铌(kg)钽铌混合物(k g)钽液产出量m3∀40g L-1折氧化钽(kg)-铌液产出量m3∀80g L-1-折氧化铌(kg)空白有机相产出量m3#1g L-1--钽铌混合物(k g)可按其销售价格比值分摊,详见讨论。

3.1.3 钽产品工序和铌产品工序钽产品工序的成本核算项数共为21项(参见表1~表3),产品为氧化钽和氟钽酸钾[3](参见附图),尽管生产过程中这两种产品投入的材料、动力不一样,但对其分配成本无影响,只是废水处理费用略有不同。

铌产品工序的成本核算项数共为18项(参见表1~表3),产品为氧化铌(参见附图),按其用途分为独石氧化铌和普通氧化铌两种[4],其在生产过程中的化工原材料、动力等消耗基本相同。

3.1.4 三废处理工序由于钽铌的三废组成较多而且复杂,综合回收流程也比较复杂,总体还处于试验生产阶段。

本文以国内大多数企业无害化治理[5]的消耗,作为计算上述4个工序成本项数(见表3)。

生产工序产生的废水进入本工序,需支付处理费用,即增加生产工序的成本,且废水量越大处理成本越高。

不同废水的处理费相差也很大,例如矿萃残液、酸洗残液的处理因所消耗石灰较多,故内部价格定得较高。

3.2 钽铌湿法冶炼技经指标与工序成本核算钽铌收率、化工材料消耗、动力消耗、劳动消耗均是重要的经济技术指标。

本文以收率为例,加权计算分析钽铌产品的收率;以氧化铌为例,计算铌工序产品的生产成本。

3.2.1 钽铌产品收率核算由于钽铌湿法冶炼过程中的资源复杂[2],其收率差距也较大。

本文以投入钽铌精矿为例,计算分析收率。

如表6所示,各钽铌产品的直收率、总收率由工序收率相乘而得,而分解提取、萃取分离工序的总收率即均为其直收率。

由此可见,后者理论上在生产过程中为不可逆,不允许出差错。

如在萃取过程中,极少部分钽(#0.1%)跑到铌液中,就再也收不回来,而且影响铌产品质量。

3.2.2 氧化铌产品成本核算表6 钽铌产品冶炼工序收率 %工序名称(产品)钽直收率铌直收率钽总收率铌总收率备 注分解提取∀97∀97∀97∀97以钽铌精矿计萃取分离∀99.9∀99.8∀99.9∀99.8铌产品(氧化铌)-∀97-∀99.6钽产品(氧化钽)∀97-∀99.6-(氟钽酸钾)∀94[5]-∀99.6-以产品合计(氧化铌)-∀94-∀96.4(氧化钽)∀94-∀96.5-(氟钽酸钾)∀91-∀96.5-系笔者2004年前收集的数据,仅供参考。