金属连线与IC封装.

《IC封装流程》课件

晶粒封装

晶粒封装是将芯片封装在管壳中,形成可使用 的集成电路的过程。

封装过程中,需要选用合适的管壳和材料,确 保其具有良好的电气性能和机械性能。

随着技术的发展,晶粒封装的形式也在不断变 化,例如采用倒装焊技术、晶圆级封装等新型 封装形式,以提高集成度和可靠性。

成品测试

成品测试是对封装完成的集成电 路进行电性能和可靠性测试的过

晶圆级封装技术

将多个芯片在单个晶圆上 集成,然后进行一次性封 装,具有高集成度、低成 本、高可靠性的优点。

3D封装技术

将多个芯片堆叠在一起, 通过垂直连接实现高速信 号传输,具有高集成度、 高密度、低功耗的优点。

晶圆级封装技术

芯片粘接

模塑和固化

将芯片粘贴到基板上,使用导热胶或 焊料进行固定。

将芯片和基板封装在塑料或陶瓷材料 中,形成完整的封装体。

详细描述

环境友好型封装技术需要使用环保材料、减少废弃物产生、降低能耗等,同时还需要确保封装性能和可靠性不受 影响,这需要研发新的技术和材料。

THANKS

感谢观看

随着技术的发展,封装工艺也在不断进步,新材料、新工艺的应用使得封 装流程更加高效、可靠。

晶圆测试

01

晶圆测试是封装流程的第一个 环节,主要是对芯片进行电性 能测试,确保其功能正常。

02

测试过程中,使用自动测试设 备(ATE)对芯片进行快速、 准确的测试,能够发现芯片中 存在的缺陷或故障。

03

晶圆测试是保证芯片质量的重 要环节,对于提高成品率和降 低生产成本具有重要意义。

陶瓷材料

用于制造高可靠性的封装,常用的陶瓷材料 包括氧化铝和氮化硅等。

封装材料的性能要求

01

02

03

IC芯片封装流程

IC芯片封装流程

IC芯片封装是指将制造好的芯片封装到封装材料中,以保护芯片的外部环境,提供电气连接,同时方便印刷线路板上插装既提供电气连接,又一定程度上可以增强集成块的可靠性和寿命。

IC芯片封装流程通常包括以下几个步骤:

1.芯片背面处理:首先对芯片背面进行处理,用特殊的涂覆剂或胶水将芯片与封装物质粘接在一起,同时提供固定和导电的功能。

2.粘接芯片:将芯片放置在封装模具的基座上,使芯片与基座的位置对齐,并使用紫外线或热处理适当加热固化。

3.排列焊点:将封装胶水涂覆到芯片的金属焊盘,然后使用针或其他工具将焊线排布在合适的位置。

4.环氧封装:将芯片放置在环氧树脂中,用压力和热量实现芯片与封装物质之间的完全粘结,并确保芯片不会受到机械或温度应力的影响。

5.外观检验:对封装后的IC芯片进行外观检验,确保芯片没有明显的损坏或缺陷。

6.电性能测试:将封装好的芯片连接到测试设备,测试其电气性能,如电流、电压、频率等,以确保芯片的功能正常。

7.标识和包装:根据芯片的型号和要求,在芯片或封装材料上进行标识,然后将芯片放入适当的包装盒或袋中,并进行密封,以防止芯片受到外界环境的影响。

8.成品检验:对已封装的IC芯片进行仔细的检查和测试,确保芯片的质量符合标准,并记录相关数据。

9.存储和出货:妥善存储已封装好的IC芯片,根据客户需求,安排发货。

10.售后服务:对于客户反馈的问题进行处理,提供售后服务和技术支持。

封装流程中的每个步骤都是非常重要的,任何一个环节的失误都可能导致芯片封装质量不合格,影响芯片的可靠性和性能。

因此,封装工艺的完善和精确执行对于芯片制造厂商来说至关重要。

WireBond工艺培训

WireBond工艺培训1. 概述WireBond工艺是一种常用于半导体封装和芯片连接的技术。

它主要通过金或铝线将芯片的引脚与相关设备连接,以实现电信号传输和电源供应。

本文档将介绍WireBond工艺的基本原理、操作步骤以及常见问题解决方法,以供工程师和操作人员参考。

2. WireBond工艺原理WireBond工艺的基本原理是采用金属线将芯片引脚与其他器件或引线连接。

其主要有两种类型:•焊线连接(Wedge Bonding):通过压焊法将金属线焊接在芯片的引脚和外部元器件之间的连接点上。

•黏结连接(Ball Bonding):先将金属线焊接在芯片上,然后通过高温和压力形成金属球,并将金属球与外部元器件连接。

WireBond工艺通常采用自动化设备进行操作,其中包括焊丝机、金属线拨线机、焊丝剪切机等。

操作人员需要熟悉设备的使用方法,以及掌握正确的工艺参数和操作技巧。

3. WireBond工艺流程WireBond工艺的基本流程如下:1.准备工作:确认所需材料和设备齐全,检查设备是否正常工作。

2.芯片连接准备:将芯片放置在夹具上,根据芯片引脚位置设置正确的工艺参数。

3.焊丝选择:根据芯片和外部器件的要求,选择合适的金属线材料和直径。

4.焊丝切割:使用焊丝剪切机将金属线切割成适当的长度。

5.焊丝拨线:使用金属线拨线机将焊丝正确地放置在芯片引脚和外部器件之间的连接点上。

6.焊接操作:根据焊丝机设定的参数,在芯片引脚和外部器件之间进行焊接。

7.检查与测试:对焊接后的连接进行目视检查和必要的电性测试,确保连接质量符合要求。

8.清理和维护:清理焊丝机和其他设备,记录工艺参数和操作记录。

4. 常见问题解决方法在WireBond工艺中,常见的问题包括焊丝断裂、焊丝位置偏移、焊接不牢固等。

以下是一些常见问题的解决方法:•焊丝断裂:检查焊丝剪切机的切割质量和参数,并确保金属线的质量符合要求。

另外,注意操作时不要过度拉扯焊丝。

半导体封装互连技术详解

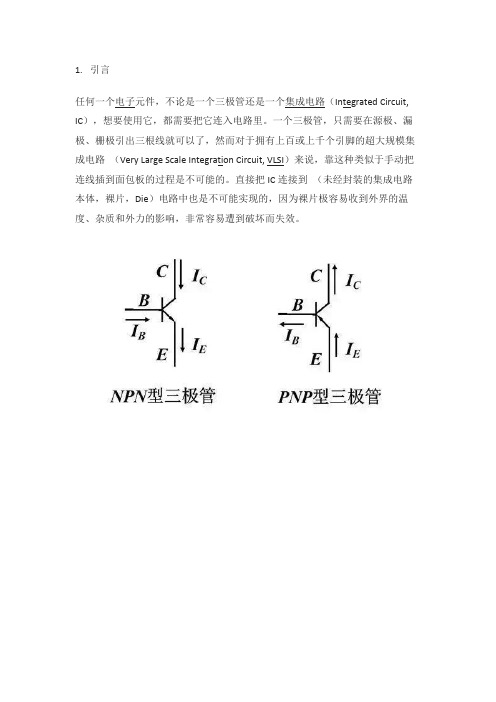

1.引言任何一个电子元件,不论是一个三极管还是一个集成电路(Integrated Circuit, IC),想要使用它,都需要把它连入电路里。

一个三极管,只需要在源极、漏极、栅极引出三根线就可以了,然而对于拥有上百或上千个引脚的超大规模集成电路(Very Large Scale Integration Circuit, VLSI)来说,靠这种类似于手动把连线插到面包板的过程是不可能的。

直接把IC连接到(未经封装的集成电路本体,裸片,Die)电路中也是不可能实现的,因为裸片极容易收到外界的温度、杂质和外力的影响,非常容易遭到破坏而失效。

所以电子封装的主要目的就是提供芯片与其他电子元器件的互连以实现电信号的传输,同时提供保护,以便于将芯片安装在电路系统中。

一般的半导体封装都类似于下面的结构,将裸片安装到某个基板上,裸片的引脚通过内部连接路径与基板相连,通过塑封将内部封装好后,基板再通过封装提供的外部连接路径与外部电路相连,实现内部芯片与外界的连接,就像上面两个图一样,裸Die和封装内部复杂的连接等都埋在里面,封装好后就是对外就是一些规整的引脚了。

不论是多复杂的封装,从黑盒的角度来看其实现的基本功能都是一样的,最简单的就是封装一个分立器件,给出几个引脚;复杂一点想要封装具有多个I/O 接口的IC,以及多个IC一起封装,在封装的发展过程中也发展出了很多封装类型和很多技术,比如扇出技术、扇入技术这些。

这些概念和缩写非常多,尤其是当谈到先进封装(Advanced Packaging)的时候,为了实现高密度集成以及快速信号传输这些需求,不得不在每一个地方都发展一些新的技术,很多情况下会把它们都并入到先进封装技术里来介绍,这有时候会引起一些困惑,这里主要整理一下IC封装里的互连技术。

在IC封装种几种典型的互连技术包括引线键合(Wire Bonding,WB)、载带自动焊(Tape-automated Bonding,TAB)、倒装芯片(Flip Chip,FC)、晶圆级封装(Wafer-Level Packaging,WLP)、以及硅通孔(Through Silicon Via,TSV)。

COB工艺制程简介

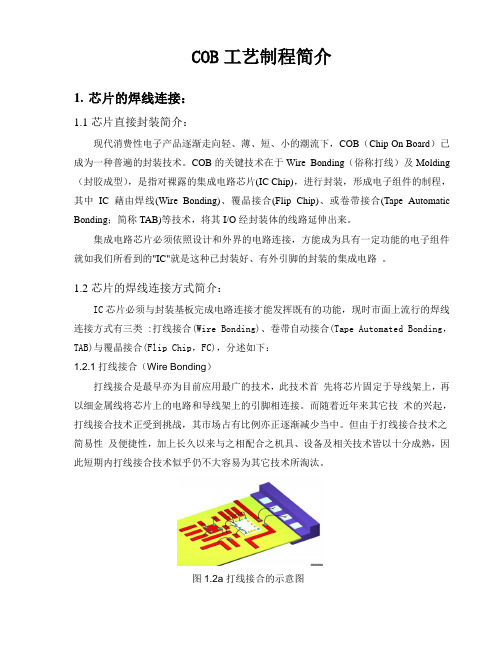

COB工艺制程简介1.芯片的焊线连接:1.1芯片直接封装简介:现代消费性电子产品逐渐走向轻、薄、短、小的潮流下,COB(Chip On Board)已成为一种普遍的封装技术。

COB的关键技术在于Wire Bonding(俗称打线)及Molding (封胶成型),是指对裸露的集成电路芯片(IC Chip),进行封装,形成电子组件的制程,其中IC藉由焊线(Wire Bonding)、覆晶接合(Flip Chip)、或卷带接合(Tape Automatic Bonding;简称TAB)等技术,将其I/O经封装体的线路延伸出来。

集成电路芯片必须依照设计和外界的电路连接,方能成为具有一定功能的电子组件就如我们所看到的"IC"就是这种已封装好、有外引脚的封装的集成电路。

1.2芯片的焊线连接方式简介:IC芯片必须与封装基板完成电路连接才能发挥既有的功能,现时市面上流行的焊线连接方式有三类 :打线接合(Wire Bonding)、卷带自动接合(Tape Automated Bonding,TAB)与覆晶接合(Flip Chip,FC),分述如下:1.2.1打线接合(Wire Bonding)打线接合是最早亦为目前应用最广的技术,此技术首先将芯片固定于导线架上,再以细金属线将芯片上的电路和导线架上的引脚相连接。

而随着近年来其它技术的兴起,打线接合技术正受到挑战,其市场占有比例亦正逐渐减少当中。

但由于打线接合技术之简易性及便捷性,加上长久以来与之相配合之机具、设备及相关技术皆以十分成熟,因此短期内打线接合技术似乎仍不大容易为其它技术所淘汰。

图1.2a打线接合的示意图1.2.2卷带式自动接合(Tape Automated Bonding,TAB)卷带式自动接合技术首先于1960年代由通用电子(GE)提出。

卷带式自动接合制程,即是将芯片与在高分子卷带上的金属电路相连接。

而高分子卷带之材料则以polyamide为主,卷带上之金属层则以铜箔使用最多。

ic封装工艺流程

ic封装工艺流程IC封装工艺流程是指将集成电路芯片封装成完整的电子元件的一系列工艺流程。

封装工艺流程的主要目的是为了保护芯片、提高器件的可靠性和稳定性,并方便其与外部电路连接。

下面将介绍一个常见的IC封装工艺流程。

首先,IC封装工艺流程的第一步是对芯片进行划片。

原始的硅圆片(wafer)经过切割机械或者其他手段,切割成一个个小尺寸的芯片。

划片时需要注意芯片之间的间距,避免切割过程中对芯片造成损坏。

划片完成后,第二步是将芯片背面进行抛光处理。

抛光可以使芯片的背面变得平整光滑。

通过抛光可以更好地与封装基板接触,提高封装质量。

第三步是将芯片进行金属化处理。

金属化是在芯片表面通过蒸镀或者其他方法,覆盖一层金属(通常是铜和铝)。

金属化的目的是为了提供电信号的传输路径,同时也可以提高器件的散热能力。

接下来是芯片封装的关键步骤,第四步是将芯片粘贴在封装基板上。

通常使用一种叫做胶带(die attach tape)的材料将芯片粘贴在基板上。

粘贴时要确保芯片位置准确,避免粘贴不良引起封装质量问题。

第五步是对芯片进行焊接。

在焊接过程中,使用融化的金属让芯片与封装基板之间的引脚连接起来。

常见的焊接方式有焊膏、焊球、焊线等。

焊接过程需要控制温度和时间,避免过高的温度对芯片造成损害。

完成焊接后,第六步是进行封装的外壳封装。

外壳封装是为了保护芯片,并保证芯片与外部环境的隔离。

外壳封装通常采用塑封(plastic molding)或者金属封装(metal can)。

塑封通常使用环氧树脂封装芯片,金属封装则使用金属壳体进行封装。

最后一步是对封装的芯片进行测试和排序。

测试可以检查芯片的性能和可靠性,如果有不合格的芯片,则需要进行剔除或者再次修复。

测试完成后,还需要根据性能和功能对芯片进行排序,分为不同的等级,以满足不同客户的需求。

综上所述,IC封装工艺流程经过划片、抛光、金属化、粘贴、焊接、外壳封装和测试等一系列步骤。

每个步骤都是为了提供优质的封装产品,保证芯片的可靠性和稳定性。

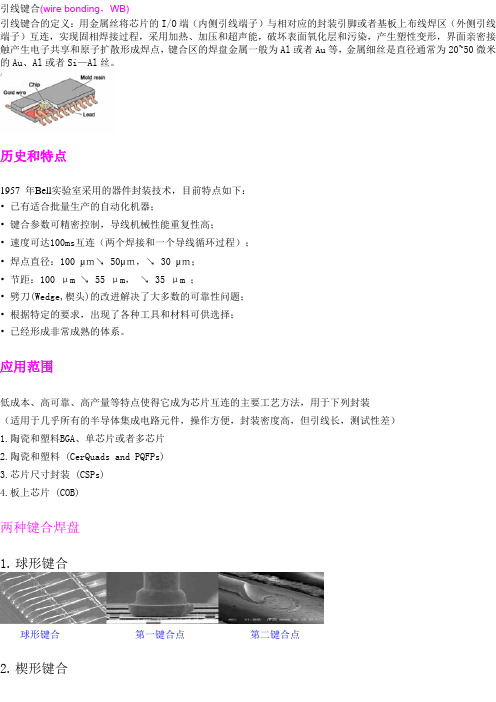

引线键合

引线键合(wire bonding,WB)引线键合的定义:用金属丝将芯片的I/O端(内侧引线端子)与相对应的封装引脚或者基板上布线焊区(外侧引线端子)互连,实现固相焊接过程,采用加热、加压和超声能,破坏表面氧化层和污染,产生塑性变形,界面亲密接触产生电子共享和原子扩散形成焊点,键合区的焊盘金属一般为Al或者Au等,金属细丝是直径通常为20~50微米的Au、Al或者Si—Al丝。

历史和特点1957 年Bell实验室采用的器件封装技术,目前特点如下:• 已有适合批量生产的自动化机器;• 键合参数可精密控制,导线机械性能重复性高;• 速度可达100ms互连(两个焊接和一个导线循环过程);• 焊点直径:100 μm↘ 50μm,↘ 30 μm;• 节距:100 μm ↘55 μm,↘35 μm ;• 劈刀(Wedge,楔头)的改进解决了大多数的可靠性问题;• 根据特定的要求,出现了各种工具和材料可供选择;•已经形成非常成熟的体系。

应用范围低成本、高可靠、高产量等特点使得它成为芯片互连的主要工艺方法,用于下列封装(适用于几乎所有的半导体集成电路元件,操作方便,封装密度高,但引线长,测试性差)1.陶瓷和塑料BGA、单芯片或者多芯片2.陶瓷和塑料 (CerQuads and PQFPs)3.芯片尺寸封装 (CSPs)4.板上芯片 (COB)两种键合焊盘1.球形键合球形键合第一键合点第二键合点2.楔形键合楔形键合第一键合点第二键合点三种键合(焊接、接合)方法引线键合为IC晶片与封装结构之间的电路连线中最常使用的方法。

主要的引线键合技术有超音波接合(Ultrasonic Bonding, U/S Bonding)、热压接合(Thermocompression Bonding,T/C Bonding)、与热超音波接合(Thermosonic Bonding, T/S Bonding)等三种。

机理及特点1.超声焊接:超音波接合以接合楔头(Wedge)引导金属线使其压紧于金属焊盘上,再由楔头输入频率20至60KHZ,振幅20至200μm,平行于接垫平面之超音波脉冲,使楔头发生水平弹性振动,同时施加向下的压力。

《集成电路封装与测试》芯片互连

引线键合技术

11

引线键合键合接点形状主要有楔形和球形,键合接点有两个,两 键合接点形状可以相同或不同。

球形键合

楔形键合

引线键合工艺参数

12

➢键合温度 WB 工艺对温度有较高的控制要求。过高的温度不仅会产生过多的氧化物影响键合质量,并

且由于热应力应变的影响,图像监测精度和器件的可靠性也随之下降。在实际工艺中,温控系 统都会添加预热区、冷却区,提高控制的稳定性,需要安装传感器监控瞬态温度 ➢键合时间

芯片焊区

芯片互连

I/O引线

半导体失效约有1/4-1/3是由芯片互连所引起,因此芯片互连对器件可靠性意义重大!!!

芯片互连技术概述

5

芯片托盘(DIE PAD)

芯片(CHIP)

L/F 内引脚 (INNER LEAD)

热固性环氧树脂 (EMC)

金线(WIRE)

L/F 外引脚 (OUTER LEAD)

IC 封装成品构造图

芯片互连常见方法

6

常见 方法

引线键合(又称打线键合)技术(WB) 载带自动键合技术(TAB)

倒装芯片键合技术(FCB)

这三种连接技术对于不同的封装形式和集成电路芯片集成度的限制各有不同的应用范围。 其中,FCB又称为C4—可控塌陷芯片互连技术。 打线键合适用引脚数为3-257;载带自动键合的适用引脚数为12-600;倒装芯片键合适用的引 脚数为6-16000。可见C4适合于高密度组装。

02 引线键合技术概述

引线键合技术

8

引线键合工程是引线架上的芯片与引线架之间用金线连接的工程。为了 使芯片能与外界传送及接收信号,就必须在芯片的接触电极与引线架的引脚 之间,一个一个对应地用键合线连接起来,这个过程称为引线键合。也称为 打线键合。

IC封装大全(图文全解)

芯片封装大全集锦详细介绍一、DIP双列直插式封装DIP(DualIn-line Package)是指采用双列直插形式封装的集成电路芯片,绝大多数中小规模集成电路(IC)均采用这种封装形式,其引脚数一般不超过100个。

采用DI P封装的CPU芯片有两排引脚,需要插入到具有DIP结构的芯片插座上。

当然,也可以直接插在有相同焊孔数和几何排列的电路板上进行焊接。

DIP封装的芯片在从芯片插座上插拔时应特别小心,以免损坏引脚。

DIP封装具有以下特点:1.适合在PCB (印刷电路板)上穿孔焊接,操作方便。

2.芯片面积与封装面积之间的比值较大,故体积也较大。

Intel系列CPU中8088就采用这种封装形式,缓存(Cache )和早期的内存芯片也是这种封装形式。

二、QFP塑料方型扁平式封装和PFP塑料扁平组件式封装QFP(Plastic Quad Flat Package)封装的芯片引脚之间距离很小,管脚很细,一般大规模或超大型集成电路都采用这种封装形式,其引脚数一般在100个以上。

用这种形式封装的芯片必须采用SMD(表面安装设备技术)将芯片与主板焊接起来。

采用S MD安装的芯片不必在主板上打孔,一般在主板表面上有设计好的相应管脚的焊点。

将芯片各脚对准相应的焊点,即可实现与主板的焊接。

用这种方法焊上去的芯片,如果不用专用工具是很难拆卸下来的。

PFP(Plastic Flat Package)方式封装的芯片与QFP方式基本相同。

唯一的区别是QFP一般为正方形,而PFP既可以是正方形,也可以是长方形。

QFP/PFP封装具有以下特点:1.适用于SMD表面安装技术在P CB电路板上安装布线。

2.适合高频使用。

3.操作方便,可靠性高。

4.芯片面积与封装面积之间的比值较小。

Intel系列CPU中80286 、80386和某些486主板采用这种封装形式。

三、PGA插针网格阵列封装PGA(Pin Grid Array Package)芯片封装形式在芯片的内外有多个方阵形的插针,每个方阵形插针沿芯片的四周间隔一定距离排列。

ic封装工艺流程

ic封装工艺流程IC封装工艺流程。

IC封装工艺是集成电路生产中至关重要的一环,它直接影响着集成电路的性能和稳定性。

在IC封装工艺中,需要经过多道工序才能完成一个完整的封装过程。

下面将详细介绍IC封装工艺的流程。

首先,IC封装工艺的第一步是准备基材。

基材是IC封装的基础,它需要具有良好的导电性和绝缘性能,以保证集成电路的正常工作。

在这一步,需要对基材进行清洗和表面处理,以确保基材的表面光滑、干净,以便后续工艺的顺利进行。

接下来,是芯片加工。

芯片是集成电路的核心部件,它需要经过一系列的加工工艺才能完成。

首先是芯片的切割,将芯片从硅片上切割下来;然后是薄膜的沉积,将薄膜沉积在芯片表面,以保护芯片和提高其性能;最后是金属化,将金属层沉积在芯片表面,以连接芯片与封装基板。

第三步是封装基板的制备。

封装基板是IC封装的主要载体,它需要具有良好的导热性和电气性能。

在这一步,需要对封装基板进行钻孔、铜箔覆盖、线路图形成等工艺,以形成完整的封装基板。

然后是封装工艺的核心步骤——封装。

在这一步,需要将芯片粘贴在封装基板上,并进行焊接、密封、填充树脂等工艺,最终形成完整的封装结构。

这一步需要高度精密的设备和工艺控制,以确保封装的质量和稳定性。

最后是封装后的测试和包装。

封装后的芯片需要进行严格的测试,以确保其性能和质量符合要求。

测试包括外观检查、功能测试、可靠性测试等多个方面,只有通过测试的芯片才能进行包装。

包装是最后一步,它包括切割、焊接引脚、封装成品等工艺,最终形成可供使用的集成电路芯片。

综上所述,IC封装工艺流程包括基材准备、芯片加工、封装基板制备、封装、测试和包装等多个步骤。

每个步骤都需要严格控制工艺参数和质量标准,以确保最终封装的集成电路具有稳定可靠的性能。

希望本文能对IC封装工艺有所了解,谢谢阅读。

半导体封装工艺介绍

IC Package (IC的封装形式)

按与PCB板的连接方式划分为:

PTH

PTH-Pin Through Hole, 通孔式; SMT-Surface Mount Technology,表面贴装式。 目前市面上大部分IC均采为SMT式的

SMT

IC Package (IC的封装形式) 按封装外型可分为: SOT 、QFN 、SOIC、TSSOP、QFP、BGA、CSP等; 决定封装形式的两个关键因素: 封装效率。芯片面积/封装面积,尽量接近1:1; 引脚数。引脚数越多,越高级,但是工艺难度也相应增加; 其中,CSP由于采用了Flip Chip技术和裸片封装,达到了 芯片面积/封装面积=1:1,为目前最高级的技术; 封装形式和工艺逐步高级和复杂

存放条件:零下5°保存,常温下需回温24小时;

主要成分为:环氧树脂及各种添加剂(固化剂,改性剂,脱

Raw Material in Assembly(封装原材料) 【Epoxy】银浆 成分为环氧树脂填充金属粉末(Ag); 有三个作用:将Die固定在Die Pad上; 散热作用,导电作用; 50°以下存放,使用之前回温24小时;

Cavity

L/F

L/F

EOL– Molding(注塑)

Molding Cycle -L/F置于模具中,每个Die位于Cavity中,模具合模。 -块状EMC放入模具孔中 -高温下,EMC开始熔化,顺着轨道流向Cavity中 -从底部开始,逐渐覆盖芯片 -完全覆盖包裹完毕,成型固化

EOL– Laser Mark(激光打字) 在产品(Package)的正面或者背面激光刻字。内容有:产品名称,生产日期,生产批次等; Before After

FOL– Wire Bonding 引线焊接 陶瓷的Capillary 内穿金线,并且在EFO的作用下,高温烧球; 金线在Cap施加的一定压力和超声的作用下,形成Bond Ball; 金线在Cap施加的一定压力作用下,形成Wedge;

ic封装流程

ic封装流程IC封装流程。

IC封装是集成电路制造的重要环节,它将芯片封装成最终的IC产品,以满足不同应用场景的需求。

IC封装流程是一个复杂的工程过程,需要严格的工艺控制和精密的设备支持。

下面将详细介绍IC封装的流程及相关注意事项。

首先,IC封装的流程可以分为几个主要步骤,芯片测试、胶水分装、金线焊接、封装成型、测试和包装。

在芯片测试阶段,需要对芯片进行功能性测试和可靠性测试,以确保芯片的质量符合要求。

胶水分装是将芯片粘贴到载体上的过程,这一步需要高度精确的定位和粘接技术。

金线焊接是将芯片与引脚进行连接的过程,需要高温焊接设备和精密的焊接工艺。

封装成型是将芯片封装在塑料或陶瓷封装体内,以保护芯片并便于安装和使用。

最后是对封装后的IC产品进行测试和包装,确保产品的质量和可靠性。

在整个封装流程中,需要特别注意以下几点。

首先是工艺控制,封装工艺需要严格控制各个环节的工艺参数,以确保产品的质量和稳定性。

其次是设备支持,封装设备需要具备高精度、高稳定性和高自动化程度,以满足封装工艺的要求。

另外,材料选择也非常重要,封装材料需要具备良好的导热性、绝缘性和机械性能,以确保产品的可靠性和稳定性。

此外,封装工艺还需要考虑成本和效率的平衡,以确保产品具有竞争力。

总的来说,IC封装流程是一个复杂而精密的工程过程,需要严格的工艺控制、精密的设备支持和合理的材料选择。

只有这样,才能生产出高质量、高可靠性的IC产品,满足不同应用场景的需求。

希望本文介绍的IC封装流程能对相关人员有所帮助,谢谢阅读!。

IC芯片封装常识

5、Cerdip

用玻璃密封的陶瓷双列直插式封装,用于ECL RAM,DSP(数字信号处理器)等电路。带有

玻璃窗口的Cerdip 用于紫外线擦除型EPROM 以及内部带有EPROM 的微机电路等。引脚中心

距2.54mm,引脚数从8 到42。在日本,此封装表示为DIP-G(G 即玻璃密封的意思)。

美国Motorola 公司对BGA 的别称(见BGA)。

20、CQFP(quad fiat package with guard ring)

带保护环的四侧引脚扁平封装。塑料QFP 之一,引脚用树脂保护环掩蔽,以防止弯曲变形。

在把LSI 组装在印刷基板上之前,从保护环处切断引脚并使其成为海鸥翼状(L 形状)。这种封装

和10.16mm 的封装分别称为skinny DIP 和slim DIP(窄体型DIP)。但多数情况下并不加区分,

只简单地统称为DIP。另外,用低熔点玻璃密封的陶瓷DIP 也称为cerdip(见cerdip)。

13、DSO(dual small out-lint)

双侧引脚小外形封装。SOP 的别称(见SOP)。部分半导体厂家采用此名称。

LSI 电路。

LGA 与QFP 相比,能够以比较小的封装容纳更多的输入输出引脚。另外,由于引线的阻抗

小,对于高速LSI 是很适用的。但由于插座制作复杂,成本高,现在基本上不怎么使用。预计

今后对其需求会有所增加。

26、LOC(lead on chip)

芯片上引线封装。LSI 封装技术之一,引线框架的前端处于芯片上方的一种结构,芯片的

6、Cerquad

表面贴装型封装之一,即用下密封的陶瓷QFP,用于封装DSP 等的逻辑LSI 电路。带有窗

合金线材在芯片封装中的作用

合金线材在芯片封装中的作用

在现代电子设备中,芯片封装是至关重要的一环。

芯片封装是

将芯片连接到外部电路并保护芯片的过程,合金线材在这一过程中

扮演着非常重要的角色。

首先,合金线材具有良好的导电性能和可塑性,这使得它们可

以被轻松地塑造成各种形状,以适应不同封装需求。

在芯片封装中,合金线材可以被用来连接芯片与外部电路,传递电信号和能量。

其

导电性能保证了信号的传输质量,而可塑性则使得线材可以被精确

地定位和连接,确保封装的准确性和稳定性。

其次,合金线材还具有良好的耐高温和耐腐蚀性能。

在芯片封

装过程中,封装材料需要经受高温烘烤,而合金线材可以承受这种

高温环境而不失去其导电性能和形状稳定性。

此外,合金线材还能

够抵抗氧化和腐蚀,保证了封装的持久性和稳定性。

此外,合金线材还可以提供良好的机械支撑和连接性能。

在芯

片封装过程中,合金线材可以被用来固定芯片位置,增强封装结构

的稳定性。

同时,它们还可以被用来连接芯片与外部引脚,确保信

号的可靠传输。

总之,合金线材在芯片封装中发挥着不可替代的作用。

它们的导电性能、耐高温和耐腐蚀性能以及良好的机械支撑和连接性能,保证了芯片封装的质量和稳定性。

因此,在现代电子工业中,合金线材被广泛应用于芯片封装领域,成为了不可或缺的一部分。

ijp封装工艺

ijp封装工艺

IJT封装工艺(also known as IJP封装工艺)是一种封装技术,用于制造集成电路(IC)芯片。

IJT是指电子学领域中的互联与封装技术(Interconnect and Packaging Technology)。

IJT封装工艺包括多个工艺步骤,以在IC芯片表面形成必要的金属线路与连接。

这些步骤通常包括:

1. Wafer 准备:将未封装的IC芯片切割成单片,并对芯片进行清洁和平整处理。

2. 金属膜沉积:在芯片表面沉积金属薄膜,通常使用蒸镀或物理气相沉积技术。

3. 光刻:使用光刻技术在金属膜上覆盖光刻胶,以形成所需的图案和结构。

4. 金属膜刻蚀:使用化学腐蚀或等离子体刻蚀技术去除不需要的金属膜,同时保留所需的金属线路。

5. 绝缘层沉积:在金属线路上沉积绝缘层,以提供电气隔离和保护。

6. 六金属腔栅:在IC芯片上形成金属插脚和引线,以提供电力供应和信号传输。

7. 焊接与封装:将IC芯片封装在塑料或陶瓷封装材料中,同

时与外部连接引脚焊接。

IJT封装工艺具有高密度、高可靠性和良好的电特性等优点,适用于制造各种类型的IC芯片,如存储器、微处理器、传感器等。

金线键合封装技术简介

2。超声楔焊(Ultrasonic):

利用超声能量作用于压紧在一起的两种金属间形成键合 Bonding Temperature=室温

2013/7/26

ASM Pacific Technology Ltd. © 2009

page 57

Material & Tools

2013/7/26

ASM Pacific Technology Ltd. © 2009

page 58

Material & Tools

ASM Pacific Technology Ltd. © 2009

page 15

金丝球焊工艺图示(续)

2013/7/26

ASM Pacific Technology Ltd. © 2009

page 16

金丝球焊工艺图示(续)

2013/7/26

ASM Pacific Technology Ltd. © 2009

2013/7/26

ASM Pacific Technology Ltd. © 2009

page 52

Bonding Sequence

2013/7/26

ASM Pacific Technology Ltd. © 2009

page 53Bondin Sequence2013/7/26

ASM Pacific Technology Ltd. © 2009

page 44

Bonding Sequence

ic基板封装工艺

ic基板封装工艺

IC 基板封装是将芯片封装在基板上的一种技术,它可以提高芯片的可靠性、散热性和可焊性。

以下是IC 基板封装工艺的基本步骤:

1. 晶圆切割:将晶圆切割成单个芯片。

这个过程通常使用晶圆切割设备,该设备可以通过高速旋转的刀片将晶圆切割成所需大小的芯片。

2. 芯片粘贴:将芯片粘贴到基板上,通常使用银胶或环氧树脂进行粘贴。

在粘贴之前,需要对基板和芯片进行清洗,以确保表面干净。

3. 线绑定:使用金线或铜线将芯片的引脚与基板上的引脚连接起来。

这个过程通常使用自动线绑定设备,可以实现高精度和高效率的线绑定。

4. 封装:使用塑料、陶瓷或金属等材料将芯片和基板封装在一起,以保护芯片并提供机械支撑。

封装的形式可以是DIP、SOP、QFP 等。

5. 测试:对封装后的芯片进行测试,以确保其符合规格要求。

这个过程通常使用自动测试设备,可以快速准确地测试芯片的功能和性能。

6. 标记:在芯片上标记型号、批次和其他信息。

这个过程通常使用激光打标设备,可以在芯片表面上刻画出清晰的标记。

7. 包装:将芯片包装在适当的包装材料中,以便运输和销售。

包装的形式可以是托盘、卷带或管装等。

IC 基板封装工艺是集成电路制造的重要环节之一,它直接影响着芯片的性能和可靠性。

随着集成电路技术的不断发展,IC 基板封装工艺也在不断改进和创新,以满足市场的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矩陣接點間距(mil)

環列接點間距(mil)

NA

4~7

NA

3~4

10

8

金屬連線接合(Wire Bonding)

打線接合係在完成IC晶片的黏結之後,以超音波接合、 熱壓接合與熱超音波接合等三種方法,將細金屬線或 金屬帶依序打在IC晶片與導線架或封裝基板的接墊上 面行程電路連接,打線完成外觀如下圖所示。

報告到此結束

連線技術

IC晶片必須與封裝基板或導線架完成電路的聯接才能 發電子訊號傳遞的功能。其中打線接合(Wire Bonding) 、捲帶自動接合(Tape Automated Bonding,TAB) 和覆晶接合(Flip Chip,FC)為電子封裝中主要的連線方法

Wire Bonding 面積比 重量比 厚度比 I/O數 1 1 1 300~500 TAB 1.33 0.25 0.67 500~700 Flip Chip 0.33 0.2 0.52 >1000

金屬連線與IC封裝

指導老師:王文峰 班級:四技奈米四甲 學號:49514902 姓名:劉士維

大綱

一、封裝的定義 二、封裝的目的 三、封裝的技術層級區分 四、封裝製程

4-1晶圓切割 4-2晶圓黏結 4-3連線技術 連線技術─金屬連線 4-4封膠 4-5剪切成型 4作分為前段製程與後段製程。前段製 程主要是晶圓的製作;而後段製程為封裝與測試方面, 是由晶圓切割、黏結、連線接合、封膠、剪切成型、 印字、檢查等工序,而完成產品。

金屬連線接合─超音波接合

超音波接合係以接合楔 頭引導金屬線使其加壓 於接墊上,再輸入頻率 20至60kHz,振幅20至 200mm地超音波,藉 音波震動與加壓產生冷 銲效應而完成接合,其 接合過程如左圖所示

金屬連線接合─熱壓接合

金線首先將過以氧化鋁、炭化屋等高溫耐火材料製成的 毛細管狀接合工具,再金屬線末端以電弧或氫焰燒結成 球,接合工具在引導金屬球至第一接墊位置上,藉熱壓 或三接合效應進行球形接合

晶圓切割

晶片切割之目的乃是 要將前製程加工完成 的晶圓上一顆顆之晶 粒(die)切割分離。

晶圓黏結

晶片黏結係指將IC晶片固定於封裝基板或導線架中晶片座 上並利用環氧樹脂(業界一般成為銀膠)將之黏結的製程步 驟,如圖3所示。主要的黏結方法有共晶黏結法、玻璃膠黏 結法、高分子膠黏結法、焊接黏結法四種

剪切成型

封膠完成後之導線價需先講多餘殘膠去除,並經過電鍍 以增加外引腳之導電性及抗氧化性,在進行剪接/成型的 工作。剪接目的是要將整條導線架上封裝好之封裝體獨 立分開,亦把多餘連接用材料及部分突出之樹脂切除。 成型的目的則是將外引腳壓成各種形狀,以便爾後裝置 在電路板上使用。下圖為簡切成型示意圖

打印

封裝的目的

1.提供承載與結構保護功能,保護IC裝置免 於物理性質的破壞或化學性質的侵 蝕。 2.提供能量的傳遞路徑與晶片的訊號分佈。 3.避免訊號延遲的產生,影響系統的運作。

4.提供散熱途徑,增加晶片散熱能力。

封裝的技術層級區分

第零層級--IC晶片上的電路設計與製造。 第一層級--將IC晶片封裝於殼體中,並完成電路及密封保護的製程又 稱為模組或晶片層級封裝。 第二層級--將第一層級封裝完成的元件組合於電路卡上的製程。 第三層級--將數個電路版組合於主機板上成為次系統的製程。 第四層級--將數個次系統組合成為一完整的電子產品的製程。

金屬連線接合─熱超音波接合

熱超音波接合為接合與熱壓接合的混合技術, 須先在金屬線末端成球,再以超音波進行導線 材與接墊間之接合。熱超音波接合過程中,接 合工具不被加熱,僅基板維持在150~250度, 因接和溫度較低,僱可抑制接合介面的界金屬 化合物的成長及減少基板發生高溫劣化之機會。

封膠

封膠過程是將銲線完成之導線架或基板置放於框架上 先行預熱,再將此框架放在壓模機內的封裝膜上,待 壓模機壓下封閉上下模穴後,再講半榮化之數之擠入 模具中,帶充填完成及硬化後,便可開模取出整排相 連成品(如圖10所示),完成封膠製程。