用于带式运输机上的圆锥-圆柱齿轮减速器

用于带式运输机上的二级圆锥斜齿圆柱齿轮减速器

用于带式运输机上的二级圆锥斜齿圆柱齿轮减速器目录一、课程设计任务1.1 设计题目 (1)1.2 工作条件 (1)1.3 原始数据 (1)1.4 设计工作量 (1)二、电动机的选择 (2)三、计算传动装置的运动和动力参数 (3)四、传动件的设计计算4.1 圆锥直齿轮设计 (5)4.2 斜齿圆柱齿轮设计 (9)五、轴的设计计算5.1 输入轴设计 (14)5.2 中间轴的设计 (20)5.3 输出轴的设计 (27)六、滚动轴承的选择与计算6.1 输入轴滚动轴承的计算 (33)6.2 中间轴滚动轴承计算 (34)6.3 输出轴轴滚动轴承计算 (36)七、键联接的选择及校核计算7.1 输入轴上的键校核计算 (37)7.2 中间轴上的键校核计算 (39)7.3 输出轴上的键校核计算 (40)八、润滑与密封 (41)九、设计总结 (41)十、参考资料目录 (42)一、课程设计任务1.1 设计题目用于带式运输机上的圆锥--斜齿圆柱齿轮减速器1.2 工作条件工作条件有轻微振动。

经常满载、空载启动、不反转、单班制工作,运输带允许的速度误差5%,小批量生产,使用期限10年,传动简图如下图所示:1.3 原始数据运输带拉力F(KN):2.3 卷筒直径D(mm): 320带速V(m/s):1.001.4 设计工作量1、减速器装配图一张(计算机绘制,图幅A0或A1,用A3图幅打印);2、零件(箱体、齿轮或轴)工作图2张(计算机绘制,用A3图幅打印);3、打印设计说明书1份,约10000字;4、减速器转配图、零件工作图和设计说明书电子版。

二、电动机的选择1、按工作要求和工作条件以及查机械设计手册得,选用一般用途的Y 系列(IP44)封闭式三相异步电动机。

2、电动机容量(1)卷筒的输出功率: kw F Pw 3.21000123001000=⨯=∙=ν (2)电动机的输出功率: 总ηw d P P =传动装置的总效率: 65432123ηηηηηηη∙∧∙∙∙∧∙=总式中:1η、2η…为从电动机至卷筒轴的各传动机构和轴承的效率。

圆锥圆柱齿轮减速器说明书

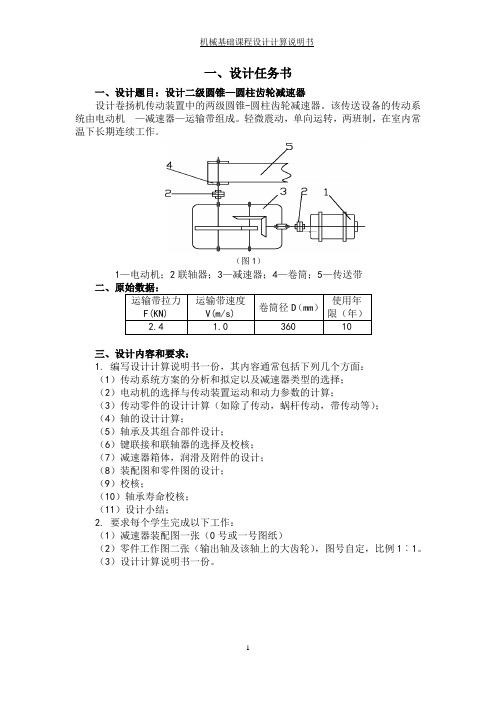

一、设计任务1.带式运输机传动装置设计的布置:图1-12.设计的技术数据: 运输带的工作拉力:F=2400N 运输带的工作速度:V=0.85m/s 运输带的滚筒直径:D=290mm 运输带的宽度 :B=400mm 3.工作情况及要求:用于机械加工车间运输工作,1班制连续工作,载荷有轻度冲击,使用10年,小批量生产。

在中等规模制造厂制造。

动力来源:电力三相交流380/220V 。

速度允差〈5%。

二、电动机的选择计算根据工作要求及条件,选择三相异步电动机 ,封闭式结构,电压380V ,Y 系列。

1.选择电动机功率滚筒所需的有效功率:I P =F ×V=2400×0.85=2.04KW传动装置的总效率:ηηηηηη卷筒联承齿带总∙∙∙∙=42式中: 滚筒效率: 滚筒η=0.96联轴器效率: 联η=0.99 V 带传动效率: v η = 0.96 圆锥滚子球轴承:η承=0.99 斜齿轮啮合效率:斜η=0.95传动总效率: 总η=0.96×0.952× 0.994×0.99×0.96=0.791所需电动机功率:P 总=总η/P I =2.04/0.791=2.58kw2.选取电动机的转速 滚筒转速n I =Dπυ60=(60*0.85)/(3.14*0.29)=56.0r/min 可选Y 系列三相异步电动机Y100L2-4,额定功率P0=3 KW, 同步转速1500r/min;或选Y 系列三相异步电动机Y132S-6,额定功率额定功率P0=3 KW, 同步转速1000 r/min.均满足P0>Pr 。

电动机数据及传动比表2-1比较两种方案可见,方案2选用的电动机虽然传动装置紧凑,但造价较高。

为使质量和价格较低,决定选用方案1。

电动机型号为Y100L2—4.查表得其主要性能如下表2-2三、传动装置的运动及动力参数的选择和计算1、分配传动比 总传动比:总i =wn n 0=561420=25.357 V 带传动比为2—5,取 5.2=带i 则减速的传动比:带减i i i ∑==5.2357.25=10.143 对减速器传动比进行分配时,即要照顾两级传动浸油深度相近,又要注意 大锥齿轮不能碰着低速轴,试取:=1i 3低速轴的传动比:2i =1i i 减= 3.381 2、各轴功率、转速和转矩的计算 0轴:即电机轴 P 0=P 电=2.58kw n 0=1420r/min T 0=9550×n p =9550×2.58/1420=17.35m N ⋅ Ⅰ轴:即减速器高速轴P 1= =⋅带η0P 2.58×0.96=2.48kw n 1= n 0/i 01 =1420/2.5=568r/minT 1=9550×P 1/n 1=9550×2.48/568= 41.70m N ⋅ Ⅱ轴:即减速器中间轴P 2= P 1·ηη承齿∙=2.48×0.99×0.99=2.33kw n 2=n 1/i 12= n 1/i 1=3568=189.33r/min T 2=9550×P 2/n 2=9550×2.33/189.33=117.5m N ⋅ Ⅲ轴:即减速器的低速轴P 3= P2·ηη承齿∙=2.33×0.95×0.99=2.19kwn 3= n2/i23=189.33/3.381=56.0r/minT 3=9550×P3/n3=9550×2.19/56=373.47N·mⅣ轴:即传动滚筒轴P 4= P3·ηη联承∙=2.19×0.99·0.99=2.15 kwn 4= n3=56r/minT 4=9550×P4/n4=9550×2.15/56=366.65 N·m将上述计算结果汇于下页表:各轴运动及动力参数表3-1四、传动零件的设计计算1、确定设计功率PC原始数据:电动机的输出功率: 2.48k W满载转速: 1420r/min从动轴转速: 568r/min传动比: 2.5查得:A K =1.1P C =A K ×P=1.1×2.58=2.838 kw2、选取V 带的型号根据P C 和n 0确定带的型号,因工作点外于A 型区,故选A 型。

带式输送机传动装置中的一级圆柱齿轮减速器

带式输送机传动装置中的一级圆柱齿轮减速器介绍带式输送机传动装置是一种常用的工业设备,用于将物料从一个位置输送到另一个位置。

其中关键的传动装置是一级圆柱齿轮减速器,它通过减速驱动带式输送机的运动。

本文将介绍一级圆柱齿轮减速器的结构、工作原理和应用场景。

一级圆柱齿轮减速器的结构一级圆柱齿轮减速器由输入轴、输出轴和一组圆柱齿轮组成。

输入轴连接到外部动力源,输出轴连接到带式输送机。

圆柱齿轮通过齿轮啮合实现转动传递。

一级圆柱齿轮减速器通常由多个齿轮组成,其中传动比由齿轮的齿数决定。

一般来说,输入轴上的齿轮称为主动轮,输出轴上的齿轮称为从动轮。

圆柱齿轮通常采用硬质合金材料制成,以提高耐磨和传动效率。

一级圆柱齿轮减速器的工作原理一级圆柱齿轮减速器的工作原理基于齿轮的齿数差异。

当输入轴上的主动轮转动时,它会通过齿轮的啮合将转动传递给输出轴上的从动轮。

由于从动轮的齿数较小,所以输出轴上的转速会比输入轴上的转速降低,从而实现减速效果。

一级圆柱齿轮减速器的传动比可以根据齿轮的齿数计算出来。

传动比等于主动轮的齿数除以从动轮的齿数。

传动比越大,减速效果越明显。

通过合理设计齿轮的齿数,可以实现不同的传动比,以适应不同的工作需求。

一级圆柱齿轮减速器的应用场景一级圆柱齿轮减速器广泛应用于各种场景的带式输送机中。

带式输送机可以用于输送各种物料,例如煤炭、矿石、粮食等。

一级圆柱齿轮减速器能够提供稳定的传动效果,确保带式输送机的正常运行。

在煤矿行业,一级圆柱齿轮减速器被广泛应用于煤炭输送系统中。

煤炭从采矿区域通过带式输送机运输到处理厂或储存区域。

一级圆柱齿轮减速器能够提供足够的转矩和稳定的传动比,以应对长距离输送和重负荷的工作环境。

在粮食加工行业,一级圆柱齿轮减速器可以用于输送谷物、饲料等物料。

它能够将物料从一处输送到另一处,并保持适当的速度和流量。

一级圆柱齿轮减速器的优点是传动效率高、运行平稳、噪音低,非常适合粮食加工行业的需求。

圆锥圆柱齿轮减速器(CAD装配图和零件图)

课程设计目录第1章选择电动机和计算运动参数 (4)1.1 电动机的选择 (4)1.2 计算传动比: (5)1.3 计算各轴的转速: (5)1.4 计算各轴的输入功率: (6)1.5 各轴的输入转矩 (6)第2章齿轮设计 (6)2.1 高速锥齿轮传动的设计 (6)2.2 低速级斜齿轮传动的设计 (14)第3章设计轴的尺寸并校核。

(20)3.1 轴材料选择和最小直径估算 (20)3.2 轴的结构设计 (21)3.3 轴的校核 (26)3.3.1 高速轴 (26)3.3.2 中间轴 (28)3.3.3 低速轴 (30)第4章滚动轴承的选择及计算 (34)4.1.1 输入轴滚动轴承计算 (34)4.1.2 中间轴滚动轴承计算 (36)4.1.3 输出轴滚动轴承计算 (37)第5章键联接的选择及校核计算 (39)5.1 输入轴键计算 (39)5.2 中间轴键计算 (39)5.3 输出轴键计算 (40)第6章联轴器的选择及校核 (40)6.1 在轴的计算中已选定联轴器型号。

(40)6.2 联轴器的校核 (41)第7章润滑与密封 (41)第8章设计主要尺寸及数据 (41)第9章设计小结 (43)第10章参考文献: (43)机械设计课程设计任务书设计题目:带式运输机圆锥—圆柱齿轮减速器 设计容:(1)设计说明书(一份) (2)减速器装配图(1) (3)减速器零件图(不低于3系统简图:原始数据:运输带拉力 F=2400N ,运输带速度 s m 5.1=∨,滚筒直径 D=315mm,使用年限5年工作条件:连续单向运转,载荷较平稳,两班制。

环境最高温度350C ;允许运输带速度误差为±5%,小批量生产。

设计步骤:传动方案拟定由图可知,该设备原动机为电动机,传动装置为减速器,工作机为带型运输设备。

减速器为两级展开式圆锥—圆柱齿轮的二级传动,轴承初步选用圆锥滚子轴承。

联轴器2、8选用弹性柱销联轴器。

第1章 选择电动机和计算运动参数1.1 电动机的选择1. 计算带式运输机所需的功率:P w =1000w w V F =10005.12400⨯=3.6kw 2. 各机械传动效率的参数选择:1η=0.99(弹性联轴器), 2η=0.98(圆锥滚子轴承),3η=0.96(圆锥齿轮传动),4η=0.97(圆柱齿轮传动),5η=0.96(卷筒).所以总传动效率:∑η=21η42η3η4η5η=96.097.096.098.099.042⨯⨯⨯⨯ =0.8083. 计算电动机的输出功率:d P =∑ηwP =808.06.3kw ≈4.4547kw 4. 确定电动机转速:查表选择二级圆锥圆柱齿轮减速器传动比合理围∑'i =8~25(华南理工大学《机械设计课程设计》第二版朱文坚 黄平主编),工作机卷筒的转速w n =31514.35.1100060d v 100060w ⨯⨯⨯=⨯π=90.95r/min ,所以电动机转速围为min /r 75.2273~6.72795.9025~8n i n w d )()(’=⨯==∑。

用于带式运输机传动装置中的同轴式二级圆柱齿轮减速器

引言国外减速器现状?齿轮减速器在各行各业中十分广泛地使用着,是一种不可缺少的机械传动装置。

当前减速器普遍存在着体积大、重量大,或者传动比大而机械效率过低的问国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。

最近报导,日本住友重工研制的FA型高精度减速器,美国Alan-Newton公司研制的X-Y式减速器,在传动原理和结构上与本项目类似或相近,都为目前先进的齿轮减速器。

当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

因此,除了不断改进材料品质、提高工艺水平外,还在传动原理和传动结构上深入探讨和创新,平动齿轮传动原理的出现就是一例。

减速器与电动机的连体结构,也是大力开拓的形式,并已生产多种结构形式和多种功率型号的产品。

目前,超小型的减速器的研究成果尚不明显。

在医疗、生物工程、机器人等领域中,微型发动机已基本研制成功,美国和荷兰近期研制分子发动机的尺寸在纳米级范围如能辅以纳米级的减速器,则应用前景远大。

1.国内减速器现状?国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。

国内使用的大型减速器(500kw以上),多从国外(如丹麦、德国等)进口,花去不少的外汇。

60年代开始生产的少齿差传动、摆线针轮传动、谐波传动等减速器具有传动比大,体积小、机械效率高等优点?。

但受其传动的理论的限制,不能传递过大的功率,功率一般都要小于40kw。

由于在传动的理论上、工艺水平和材料品质方面没有突破,因此,没能从根本上解决传递功率大、传动比大、体积小、重量轻、机械效率高等这些基本要求。

90年代初期,国内出现的三环(齿轮)减速器,是一种外平动齿轮传动的减速器,它可实现较大的传动比,传递载荷的能力也大。

机械设计课程设计--设计皮带运输机的圆锥-圆柱齿轮减速器

目录§1 设计题目 (1)§2 传动装置的总体设计 (2)§2.1 拟定传动方案 (2)§2.2 电动机的选择 (2)§2.3 传动比的分配 (3)§2.4 传动装置的运动和动力参数选择与计算 (3)§3 传动零件的设计计算 (5)§3.1 斜齿圆柱齿轮设计计算 (5)§3.2 锥齿轮设计计算 (8)§4 轴系的设计计算 (10)§4.1 轴系Ⅰ的计算与校核................................ 错误!未定义书签。

§4.1.1 轴Ⅰ的设计与计算............................ 错误!未定义书签。

§4.1.2 高速轴I上的轴承............................ 错误!未定义书签。

§4.1.3 轴Ⅰ键的强度校核............................ 错误!未定义书签。

§4.2 轴系Ⅱ的计算与校核................................ 错误!未定义书签。

§4.2.1 轴Ⅱ的设计与计算............................ 错误!未定义书签。

§4.2.2 中间轴Ⅱ上的轴承............................ 错误!未定义书签。

§4.2.3 轴Ⅱ键的强度校核............................ 错误!未定义书签。

§4.3 轴系Ⅲ的计算与校核................................ 错误!未定义书签。

§4.3.1 低速轴Ⅲ的设计与计算........................ 错误!未定义书签。

§4.3.2 轴Ⅲ轴承的寿命计算.......................... 错误!未定义书签。

带式输送机(圆锥—圆柱齿轮减速器)设计说明书

摘要减速器是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

一般用于低转速大扭矩的传动设备,把电动机。

内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的。

本设计对二级减速器进行了工艺过程及装配的设计,对减速器各零部件的材料进行了选择和比较,对它的各部分零件加工精度进行了设计计算,然后利用AutoCAD2004软件进行二级减速器箱体中各零件的二维制图;再将各个零件装配在一起形成二维工程装配图;最后,文章对润滑和密封的选择,润滑剂的牌号及装油量计算。

关键词:箱体;工艺;装配;设计;AutoCAD目录第一章绪论 (5)1。

1 设计目的 (5)1。

2 设计任务和要求 (5)第二章题目分析﹑传动方案的拟定……………………………………………………。

. 52.1原始条件和数据…………………………………………………………………………。

52.2 输送带工作拉力 (6)2。

3 结构简图如下........................................................................................ .6 2.4 传动方案的拟定和说明...........................................................................。

6第三章电动机选择,传动系统运动学和动力学计算 (6)3.1 电动机的选择........................................................................................ .6 3.2 确定电动机功率.....................................................................................。

圆锥-圆柱齿轮减速器设计计算说明书(内有CAD图)

一、设计任务书一、设计题目:设计二级圆锥—圆柱齿轮减速器设计卷扬机传动装置中的两级圆锥-圆柱齿轮减速器。

该传送设备的传动系统由电动机—减速器—运输带组成。

轻微震动,单向运转,两班制,在室内常温下长期连续工作。

(图1)1—电动机;2联轴器;3—减速器;4—卷筒;5—传送带运输带拉力F(KN) 运输带速度V(m/s)卷筒径D(mm)使用年限(年)2.4 1.0 360 10三、设计内容和要求:1. 编写设计计算说明书一份,其内容通常包括下列几个方面:(1)传动系统方案的分析和拟定以及减速器类型的选择;(2)电动机的选择与传动装置运动和动力参数的计算;(3)传动零件的设计计算(如除了传动,蜗杆传动,带传动等);(4)轴的设计计算;(5)轴承及其组合部件设计;(6)键联接和联轴器的选择及校核;(7)减速器箱体,润滑及附件的设计;(8)装配图和零件图的设计;(9)校核;(10)轴承寿命校核;(11)设计小结;2. 要求每个学生完成以下工作:(1)减速器装配图一张(0号或一号图纸)(2)零件工作图二张(输出轴及该轴上的大齿轮),图号自定,比例1︰1。

(3)设计计算说明书一份。

二、传动方案的拟定运动简图如下:(图2)由图可知,该设备原动机为电动机,传动装置为减速器,工作机为运输设备。

减速器为两级展开式圆锥—圆柱齿轮的二级传动,轴承初步选用圆锥滚子轴承。

联轴器2和8选用弹性柱销联轴器。

三、电动机的选择电动机的选择见表3-1四、传动比的计算及分配传动比的计算及分配见表4-1五、传动装置运动、动力参数的计算传动装置运动、动力参数的计算见表5-1六、传动件的设计计算一、高速级锥齿轮传动的设计计算锥齿轮传动的设计计算见表6-1二、低速级斜齿圆柱齿轮的设计计算斜齿圆柱齿轮的设计计算见表6-2七、齿轮上作用力的计算齿轮上作用力的计算为后续轴的设计和校核、键的选择和验算及轴承的选择和校核提供数据,其计算过程见表7-1八、减速器草图的设计一、合理布置图面该减速器的装配图一张A0或A1图纸上,本文选择A0图纸绘制装配图。

带式输送机上的一级圆柱齿轮减速器设计书

带式输送机上的一级圆柱齿轮减速器设计书带式输送机是一种非常常见的物料输送设备。

其主要由输送带、支撑架、拉绳、传动装置、张紧装置、减速器等部件组成。

在其中,减速器是带有传动功能的装置,主要起到减速、增加扭矩的作用。

减速器分为很多种类型,圆柱齿轮减速器是其一种。

一级圆柱齿轮减速器是由机壳、输入轴、输出轴、齿轮等部件组成的。

它的内部结构主要是由齿轮磨削为像圆环一样的齿边,从而具备传递扭矩的作用。

在设计圆柱齿轮减速器之前,首先需要了解一些物理学知识,例如动力学、热力学等。

其次也需要了解减速器的一些参数,如输出功率、输入功率、速比、效率和载荷能力等。

接下来,我们将介绍一些设计圆柱齿轮减速器需要考虑的相关参考内容:1. 外观设计及尺寸选择:圆柱齿轮减速器是一种精密机械装置,其外观设计和尺寸选择对其性能具有非常重要的影响。

因此,设计人员需要根据具体的使用场景和要求,合理选择减速器的外形尺寸、颜色和其他装饰设计。

2. 输入和输出轴的配合设计:减速器的输入和输出轴之间的配合性是非常重要的。

设计人员需要根据具体的要求,合理选择输入和输出轴的直径、长度、形状和表面光滑度等参数,并确保两者之间具有良好的配合性,从而有效地传递扭矩。

3. 齿轮模数和齿数的选择:齿轮的模数和齿数是决定减速器性能的重要参数,这些参数的选择应该考虑到输出功率、转速、载荷和噪音等方面的因素。

通常,较大的齿轮模数可以提高传动效率,而较小的齿数可以降低噪音。

4. 石英材料和生产工艺的选择:圆柱齿轮减速器的材料和生产工艺的质量和性能是影响减速器可靠性和工作寿命的重要因素。

设计人员应该选择高质量的材料和最先进的生产工艺,并通过严格的质量控制流程,确保减速器具有卓越的性能和优异的耐用性。

5. 润滑方案的选择:齿轮减速器在工作时会产生较大的摩擦和磨损,因此润滑是非常关键的。

设计人员应该考虑到具体的运行环境和工作条件,选择合适的润滑方法和材料,并确保润滑油膜的良好保持,以延长减速器的使用寿命。

锥齿-圆柱齿轮减速器

锥齿-圆柱齿轮减速器

1. 锥齿轮

锥齿轮是一种齿面呈锥面的齿轮,其主要作用是改变转动方向和传递动力。

锥齿轮通常由锥齿轮齿面、齿轮体和轴承孔三部分组成。

锥齿轮通过与其它齿轮的嵌合,使输入动力转向垂直于输入轴线的输出动力。

2. 圆柱齿轮

圆柱齿轮是一种齿面呈圆柱面的齿轮,其主要作用是传递动力和改变转速。

圆柱齿轮通常由齿面、齿轮体和轴承孔三部分组成。

圆柱齿轮通过与其它齿轮的齿合,实现输入的高速旋转转变为输出的低速高扭矩。

3. 锥齿-圆柱齿轮减速器的工作原理

锥齿-圆柱齿轮减速器的工作原理是通过锥齿轮和圆柱齿轮的齿合来实现输入和输出之间的转速和扭矩的转换。

当输入动力传递

到锥齿轮时,它会将转动方向改变,并传递给与之齿合的圆柱齿轮。

圆柱齿轮根据其齿轮比的设计,将高速旋转的输入动力转换为低速

高扭矩的输出动力。

4. 锥齿-圆柱齿轮减速器的应用

锥齿-圆柱齿轮减速器广泛应用于各种机械设备中,例如工业

机械、机床和输送设备等。

它们可以提供可靠的减速效果,同时具

有较高的扭矩传递能力和较低的噪音水平。

5. 总结

锥齿-圆柱齿轮减速器是一种常见且实用的机械传动装置,可

以将高速旋转的输入动力转换为低速高扭矩的输出动力。

它由锥齿

轮和圆柱齿轮组成,通过它们的齿合来实现转速和扭矩的转换。

锥

齿-圆柱齿轮减速器在各种机械设备中广泛应用,并具有可靠性和

低噪音的特点。

课程设计--二级圆锥-圆柱齿轮减速器

课程设计--二级圆锥-圆柱齿轮减速器机械设计基础课程设计计算说明书设计题目:二级圆锥-圆柱齿轮减速器设计者:学号:同组者:学院:专业班级:指导教师:二○一四年○六月二十一日目录一、设计任务书 (2)二、总体设计计算 (4)1. 电机型号选择2. 各级传动比分配3. 各轴的运动参数和动力参数计算(转速、功率、转矩)三、传动机构设计计算 (6)1. 直齿圆柱传动2. 圆锥齿轮传动四、轴系零件设计计算 (10)1. 输入轴的设计计算2. 中间轴的设计计算3. 输出轴的设计计算五、滚动轴承的选择与寿命校核计算 (20)六、键连接的强度校核计算 (23)七、润滑和密封方式的选择 (24)八、箱体的设计 (25)九、附件的结构设计和选择 (25)十、设计总结 (26)参考文献 (27)一、设计任务书1、二级圆锥-圆柱设计方案(1)已知条件:输送带牵引力F=3500N带速V=1.7m/s卷筒直径D=200mm(2)整体方案如下:图1-1 二级圆锥-圆柱齿轮减速器整体外观参考图图1-2 二级圆锥-圆柱齿轮减速器内部结构参考图图1-3 二级圆锥-圆柱设计运动方案简图二、总体设计计算1、电机型号选择(1)电动机类型选择:Y系列三相异步电动机(2)电动机功率计算:输出功率:P输出= F×V/1000=5.95KW按《机械设计基础课程设计》P7表2-4 取η联轴器=0.99 轴承的效率的确定:圆锥齿轮处选用圆锥滚P输出=5.95K Wη联轴器=0.991(10.5Φ-R(均按《机械设计基础》1(10.5Φ-R1/ Z1=2.62mm故取d78=50mm,L78=20mm8)轴段89应与高速级小圆锥齿轮配合取d89=45mm,按《机械设计基础》P99L=(1~1.2) d s其中,轴径d s= d89=45mm,故得,L=(45~54)mm 取L=56mm因为轴段89上应有套筒将轴承和齿轮隔开并定位,取套筒长l=20mm综上,L78=78mm(5)输入轴(Ⅰ轴)的强度校核1)轴承的径向支反力根据轴承支反力的作用点以及轴承和齿轮在轴上的安装位置,建立如下图所示的力学模型。

题目设计用于链式运输机的圆锥圆柱斜齿轮减速器Word版

题目 设计用于链式运输机的圆锥 圆柱斜齿轮减速器运输链工作拉力 F=3500N 运输链工作速度 V=0.84m/s 运输链链轮齿数 Z=10 运输链节距 P=60mm工作条件:两班制工作,单向、连续运转 工作中有轻微震动 运输带允许速度误差为正负5% 使用期限 工作期限十年 检修期间隔为三年 生产批量及加工条件:小批量生产设计任务 选择电动机型号 设计减速器 选择联轴器补充:麻烦有CAD 图纸的最好 麻烦发到我的邮箱 452880764@我来回答questionId,myAnswerContentH 172329857 0 XX0 0ShSWBA6JnbP WQ5RxEIiDcXlC0 0 Shttp://www.bai/s?word 0FF匿名提交回答回答(1)Forever/夜曲7级2010-01-01仅供参考啊、电动机选择(1)、电动机类型的选择:Y系列三相异步电动机(2)、电动机功率选择:①传动装置的总效率:=0.98×0.99 ×0.96×0.99×0.96②工作机所需的输入功率:因为F=0.2 KN=0.2 KN= 1908N=FV/1000η=1908×2/1000×0.96=3.975KW③电动机的输出功率:=3.975/0.87=4.488KW使电动机的额定功率P =(1~1.3)P ,由查表得电动机的额定功率P = 5.5KW 。

⑶、确定电动机转速:计算滚筒工作转速:=(60×v)/(2π×D/2)=(60×2)/(2π×0.2)=96r/min由推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’ =3~6。

取V 带传动比I’ =2~4,则总传动比理时范围为I’ =6~24。

故电动机转速的可选范围为n’ =(6~24)×96=576~2304r/min⑷、确定电动机型号根据以上计算在这个范围内电动机的同步转速有1000r/min和1500r/min,综合考虑电动机和传动装置的情况,同时也要降低电动机的重量和成本,最终可确定同步转速为1500r/min ,根据所需的额定功率及同步转速确定电动机的型号为Y132S-4 ,满载转速1440r/min 。

用于带式运输机上的圆锥-圆柱齿轮减速器

目录机械设计课程设计任务书 (3)第一章选择电动机和计算运动参数 (5)1.1电动机的选择 (5)1.2 计算传动比 (6)1.3 计算各轴的转速 (6)1.4 计算各轴的输入功率 (6)1.5 各轴的输入转矩 (7)第二章齿轮设计 (7)2.1 高速锥齿轮的传动设计 (7)2.2 低速级直齿轮的传动设计 (13)第三章减速器轴的结构设计 (20)3.1 高速轴的结构设计 (20)3.2 中间轴的结构设计 (21)3.3 低速轴的结构设计 (22)3.4 轴的校核 (23)第四章轴承的选择和校核 (26)4.1 高速轴轴承的选择和校核 (26)4.2 中间轴轴承的选择和校核 (27)4.3 低速轴轴承的选择和校核…………………………………………………29p第五章键联接的选择和计算 (31)5.1 输入轴键计算 (31)5.2 中间轴键计算 (31)5.3 输出轴键计算 (31)第六章联轴器的选择和校核 (32)6.1 输入轴联轴器的选择和校核 (32)6.2 输出轴联轴器的选择和校核 (32)第七章润滑与密封 (32)第八章设计主要尺寸及数据 (32)第九章设计小结 (34)第十章参考文献 (34)机械设计课程设计任务书题目6设计用于带式运输机上的圆锥-圆柱齿轮减速器设计数据:(数据编号 F8 )数据编号F1 F2 F3 F4 F5 F6 F7 F8 F9运输带工作拉力F/N250024002300220021002100280027002600运输带工作速度V/m*s-11.401.501.601.701.801.901.301.401.50卷筒直径D/mm252627282930252627工作条件:单向运转,工作时有轻微振动;运输带速度允许误差±5%;一班制工作,5年大修,工作期限20年。

(卷筒轴承及卷筒与运输带间的摩擦影响在运输带工作拉力F中已考虑。

)加工条件:生产批量20台,中等规模机械厂,可加工7﹣8级齿轮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录机械设计课程设计任务书 (3)第一章选择电动机和计算运动参数 (5)1.1电动机的选择 (5)1.2 计算传动比 (6)1.3 计算各轴的转速 (6)1.4 计算各轴的输入功率 (6)1.5 各轴的输入转矩 (7)第二章齿轮设计 (7)2.1 高速锥齿轮的传动设计 (7)2.2 低速级直齿轮的传动设计 (13)第三章减速器轴的结构设计 (20)3.1 高速轴的结构设计 (20)3.2 中间轴的结构设计 (21)3.3 低速轴的结构设计 (22)3.4 轴的校核 (23)第四章轴承的选择和校核 (26)4.1 高速轴轴承的选择和校核 (26)4.2 中间轴轴承的选择和校核 (27)4.3 低速轴轴承的选择和校核…………………………………………………29p第五章键联接的选择和计算 (31)5.1 输入轴键计算 (31)5.2 中间轴键计算 (31)5.3 输出轴键计算 (31)第六章联轴器的选择和校核 (32)6.1 输入轴联轴器的选择和校核 (32)6.2 输出轴联轴器的选择和校核 (32)第七章润滑与密封 (32)第八章设计主要尺寸及数据 (32)第九章设计小结 (34)第十章参考文献 (34)机械设计课程设计任务书题目6设计用于带式运输机上的圆锥-圆柱齿轮减速器设计数据:(数据编号 F8 )数据编号F1 F2 F3 F4 F5 F6 F7 F8 F9运输带工作拉力F/N250024002300220021002100280027002600运输带工作速度V/m*s-11.401.501.601.701.801.901.301.401.50卷筒直径D/mm252627282930252627工作条件:单向运转,工作时有轻微振动;运输带速度允许误差±5%;一班制工作,5年大修,工作期限20年。

(卷筒轴承及卷筒与运输带间的摩擦影响在运输带工作拉力F中已考虑。

)加工条件:生产批量20台,中等规模机械厂,可加工7﹣8级齿轮。

设计工作量:1. 减速器装配图1张(A0或A1);2.零件图1-3张;3.设计说明书1份。

概述机械设计课程教学基础要求规定,是每个大学生必修之课。

它是机械设计课程的最后一个重要环节,也是高等工科院校大多数专业学生第一次较全面上网设计能力训练,其基本目的是:1)培养理论联系实际的设计思想,训练综合运用机械设计和有关先修课程的理论,结合生产实际分析解决工程实际问题的能力,巩固.加深和拓展有关机械设计方面的知识。

2)通过制定方案,合理选择传动机构和零件类型,正确计算零件能力,确定尺寸和选择材料,以及较全面地考虑制造工艺.使用和维护等要求,之后进行结构设计,达到了解和掌握机械零件.机械传动装置或简单机械的设计过程和方法。

3)进行设计基础技能的训练.例如,计算,绘图,熟悉和运用设计手册(手册,图册,标准和规范等)以及使用经验数据,进行经验估算和处理数据的能力。

选择电动机和计算运动参数1.1电动机的选择(1)、选择电动机类型按工作条件和要求,选择三相交流笼型异步电动机,封闭式结构,电压380V,Y 系列。

(2)、计算带式运输机所需功率Pw=Fw*Vw/1000=2700*1.4/1000=3.78KW (3)、 各机械传动效率的选择:由电动机至运动带的传动总功率为 : 765242321ηηηηηηηη=a 式中1η,2η,3η,4η,5η,6η,7η 分别为: 联轴器1(高速端,弹性联轴器) 0.99~0.995 联轴器2(低速端,齿式联轴器) 0.99球轴承(圆柱齿轮轴,卷筒) 0.99 (一对) 滚子轴承(圆锥齿轮轴)圆锥齿轮传动(齿轮精度为8级,不包括轴承效率) 0.97圆柱齿轮传动(齿轮精度为8级,不包括轴承效率) 0.94~0.97 卷筒 0.96 的传动效率。

取 99.01=η 99.02=η 99.03=η 99.04=η 97.05=η 97.06=η 96.07=η则 833.096.097.097.099.099.099.099.022≈⨯⨯⨯⨯⨯⨯=a η (4)、 电动机的输出功率:Pd=FV/1000a η=2100*1.9/1000*0.833=4.75KW (5)、确定电动机的转速卷筒轴工作转速为 min /121300/9.1100060/100060r D ≈⨯⨯⨯=⨯=ππη根据电动机的输出功率和转速,由有关手册查出有1种适用的电动机型号,因此有1种,传动比方案 方案电动机型号 额定功率/kw 电动机转速电动机重量Kg 同步转速 满载转速 1Y132M2-65.51000 96084综合考虑电动机和传动装置的尺寸,重量,减速器的传动比,可见方案一比较合适,因此选择的电动机型号为Y132M2-6,其主要性能如下:确定传动装置的总传动比电动机主要外形和安装如下:1.2计算传动比总传动比 93.7121/960/≈==n n i m 分配传动装置传动比: 21i i i a ∙=401.293.725.025.01<=⨯==a i i 成立 401.2/93.7/12===i i i a 1.3计算各轴的转速 I 轴 m in /960r n n m I ==II 轴 m in /61.47701.2/960/1r i n n I II ≈== III 轴 m in /121)4*01.2/(02.412r n III ≈=1.4计算各轴的输入功率外形尺寸 底脚安装尺寸 地脚螺栓孔直径 轴伸尺寸 装键部位尺寸中心高L*(AC/2+AD)*HD A*B K D*EF*G *D132 515*345*315 216*178 12 38*8010*33*38I 轴 kw P P d I 70.499.075.41=⨯=⨯=ηII 轴 kw P P I II 67.497.098.070.454=⨯⨯=⨯⨯=ηη III 轴 kw P P II III 44.497.098.067.264.464=⨯⨯=⨯⨯=ηη 卷筒轴 kw P P III 35.499.099.044.423=⨯⨯=⨯⨯=ηη 1.5计算各轴的输入转矩 电动机的输出转矩:M N n P T m d d .25.47)960/75.4(9550)/(9550=⨯=⨯= 故I 轴 M N M N T T I d I .78.4699.0.25.47=⨯=⨯=ηII 轴 M N i T T I II .93.8801.297.098.078.46154=⨯⨯⨯=⨯⨯⨯=ηη III 轴 M N i T T II III .15.338497.098.093.88264=⨯⨯⨯=⨯⨯⨯=ηη 卷筒轴 M N T T III .42.33199.099.015.33823=⨯⨯=⨯⨯=ηη第二章 齿轮的设计2.1 高速锥齿轮的传动设计选定高速级齿轮类型,精度等级,材料及齿数1 按传动方案选用直齿圆锥齿轮传动压力角取0202运输机为一般工作机械,速度不变,故选用8级精度。

3 材料选用:由 《机械设计》第九版西北工业大学机械原理及机械零件教研室编著的教材表10-1选择小齿轮材料和大齿轮材料如下表: 齿轮型号 材料牌号 热处理方法 强度极限pa b m /σ 屈服极限pa s m /σ硬度(HBS) 平均硬度 (HBS)齿芯部 齿面部 小齿轮 40Cr 调质 700 500 241~286 280 大齿轮45调质650360217~255240两者硬度差约为40HBS选择小齿轮齿数Z1=24,又由于大小大小齿轮齿面硬度HBS ﹤350 则Z1=i1*Z1=2.01*24=48.24 取Z2=49实际齿数比 U=Z2/Z1=49/24=2.04 与设计要求传动比的误差为 (2.04-2.01)/2.04=1.5%<5%按齿面接触疲劳强度设计2H 2IH t 1][Z U R 5.0-1R T K 4d )()(H E Z σφφ≥1 确定公式的数值试选载荷系数3.1=βh K由教材表10-5查得材料弹性影响系数218.189a MP Z E =(大小齿轮均采用锻钢) 小齿轮传动转矩 mm N m N T ⋅⨯=⋅=4110678.478.46 锥齿轮传动齿宽系数3.0,35.025.0=≤=≤R R rbφφ取 由图10-20查得区域系数为 5.2=H Z教材图10-25d 图按齿数硬度查得小齿轮的接触疲劳强度极限MPa H 6001lim =σ;10-25c 图按齿面硬度查得大齿轮的接触疲劳强度极限MPa H 5502lim =σ 由式(10-15)计算力循环次数;9111036.3)2036581(19606060⨯=⨯⨯⨯⨯⨯⨯==h jl n N (一班制,工作期限20年)99121067.101.21036.3⨯=⨯==U N N 由图10-23查取疲劳寿命系数 95.0;90.021HN HN K K =计算接触疲劳强度许用应力[]H σ取失效率为1%,安全系数为S=1;则[]MPa MPa s K H HN H 540160090.011lim 1=⨯=∙=σσ []MPa MPa sK H HN H 5.522155095.0222lim =⨯=∙=σσ取[]1H σ和[]2H σ中的较小者作为该点轮列的接触疲劳强度许用应力,即[][]MPa H H 5.52221==σσ2计算小齿轮分度圆直径d1(由于小齿轮更容易失效故按小齿轮设计)[]mmmm Z Z U R R T K d H E H I H t 172.775.5228.1895.201.2)3.05.01(3.010678.43.14)5.01(43232432321=⎪⎭⎫ ⎝⎛⨯⨯⨯⨯-⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛∙-=σφφ2 )调整小齿轮分度圆直径(1)计算实际载荷系数前的数据准备 1 计算圆周速度Vmm R d d t m 59.65)3.05.01(172.77)5.01(11=⨯-⨯=-=φs m n d V m m /296.310006096059.6510006011=⨯⨯⨯=⨯=ππ2 计算齿宽b 及齿宽系数d φmmtd R b R R 99.252101.2172.773.021221=+⨯⨯=+=⋅=μφφ396.059.6599.251===m d d b φ 计算实际载荷系数H K1 由表10-2查得使用系数KA=12 根据s m V m /296.3=,8级精度,由图10-8查得动载系数121.1=V K .3 直齿锥齿轮精度低,取齿间载荷分配系数1=αH K4 由表10-4用插值法得7级精度,小齿轮悬臂时,得齿的载荷分布系数189.1=βH K由此得实际载荷系数33.1189.11121.11=⨯⨯⨯==βαH H V A HK K K K K由式(10-12)查得按实际载荷系数算得的分度圆直径为: mm mm K K d d Ht H t 761.773.133.1172.773311=⨯==及相应的齿轮模数mm mm z d m 24.324761.7711===按齿根弯曲疲劳强度设计1 由式(10-27)试算模数,即[]33221211)5.01(⎪⎪⎭⎫⎝⎛∙+-≥F Sa Fa IFT Y Y Z R R T K m σμφ 2确定式中的各参数值 试选3.1=Ft K (2)计算[]F SaFa Y Y σ由o o u 905.63095.2690095.2649/24arctan )/1arctan(21=-====o o δδ 当量齿数724.26898.024cos 111===δZ Z V 39.11144.049cos 222===δZ Z V 由图10-17查得齿形系数14.2,54.221==Fa Fa Y Y 由图10-18查得正应力修正系数 79.1,53.121==Sa Sa Y Y 由图10-24查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为a 380,a 5002lim 1lim MP MP F F ==σσ 由图10-22查得弯曲疲劳寿命系数88.0,85.021==FN FN K K取弯曲疲劳安全系数S=1.7,由式(10-14)得 []MPa MPa S K F FN F 2507.150085.01lim 11=⨯==σσ []MPa MPa SK F FN F 70.1967.138088.02lim 22=⨯==σσ[]016.025054.253.1111=⨯=F Sa Fa Y Y σ []019.070.19679.114.2222=⨯=F Sa Fa Y Y σ因为大齿轮的[]F SaFa Y Y σ大于小齿轮取[][]019.0222==F Sa Fa F SaFa Y Y Y Y σσ计算模数[]mmY Y Z R R TK m F SaFa Ft t 615.1019.0101.224)3.05.01(3.010678.43.11)5.01332224332212=∙+⨯⨯⨯-⨯⨯⨯=⎪⎪⎭⎫⎝⎛∙+-≥σμφφ调整齿轮模数1 计算实际载荷系数前的数据准备 圆周速度Vmm mm z m d 76.3824615.1111=⨯==,mm m R d d m 946.32)15.01(76.38)5.01(11=-⨯=-=φs m n d V m m /655.1100060960946.3210006011=⨯⨯∙=⨯=ππ齿宽bmmmm Rd b 052.132101.276.383.021221=+⨯⨯=+=μφ 2 计算实际载荷系数F K根据V=1.655m/s,7级精度,由图10-8查得动载系数05.1=V K 直齿锥齿轮精度较低,取齿间载荷分配系数1=αF K 由表10-4用插值法查得156.1185.1==ββF H K K 则动载系数为438.1156.1105.11=⨯⨯⨯==βαF F V A F K K K K K3 由式10-13可得按实际载荷系数算得的齿轮模数为m mm K K m m Ft F t 67.13.1438.1615.133=⨯== 按照齿轮疲劳强度计算的模数,就近选择标准模数m=2,按照接触疲劳强度算得的分度圆直径d1=77.761mm,算出小齿轮齿数88.382761.7711===m d Z取Z1=37,则大齿轮齿数37.743701.212=⨯==z z μ为了使齿轮齿数互质,取Z2=75 4 计算大小齿轮的基本几何尺寸 名称 计算公式 计算结果 模数 m2 齿数1z37 2z75分度圆锥角1δo z z arc 259.26cot121==δ 2δo 741.6390102=-=δδ分度圆直径mz d =mm mz d 7437211=⨯== mm mz d 15075222=⨯==齿顶圆直径δcos 2m d d a += 78cos 2111=+=δm d d a 152cos 2222=+=δm d d a齿宽 R b R φ= mm b b 2521==节锥顶距 )1(22μ+=dR 83.333平均分度圆直径)5.01(R m d d φ-=mmd d R m 9.6285.074)5.01(11=⨯=-=φmmd d R m 5.12785.0150)5.01(22=⨯=-=φ当量分度圆半径δcos 2mv d r =mm d r m v 069.35788.19.62cos 2111===δmmd r m v 091.144885.05.127cos 2222===δ当量齿数δcos z m d z m v v ==3.41897.037cos 11111====δz m d z m v v5.169442.075cos 22222====δz m d z m v v当量齿数比12v v v z z u =104.43.415.169u 12===v v v z z 平均模数)5.01(R m m m φ-= 7.185.02=⨯=m m2.2 低速级直齿轮传动的设计一、 选定齿轮类型,精度等级,材料及齿数按图所示的传动的方案,选用直齿圆柱齿轮传动,压力角取o 20带式输送机为一般工作机器,参考表10-6,选用7级精度。