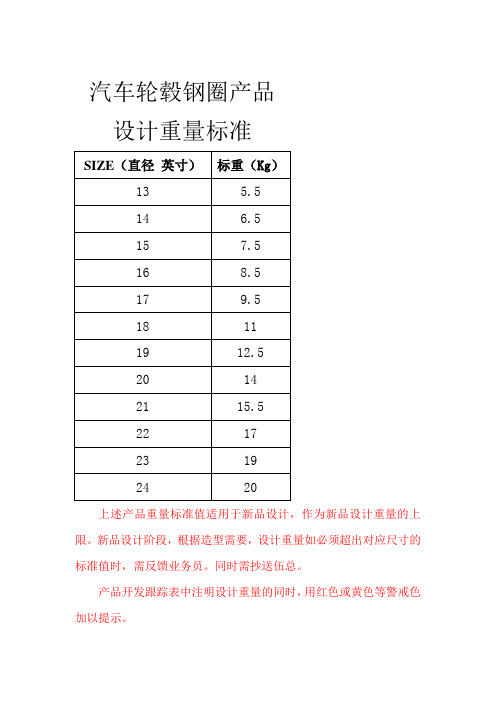

汽车轮毂钢圈产品设计重量标准

轮毂的相关参数

● 轮毂的相关参数一个小小的汽车轮毂所包含的参数众多,例如尺寸、形式、边槽级别、承重级别、孔距、偏距等,如果不是改装,我们只需知道轮毂直径和宽度尺寸便可算出与其相匹配的轮胎尺寸。

轮毂的直径及断面宽度包含在一组通常由两组数字和字母组成的编号中。

如图所示,16 X6J这组字符开头的16指轮毂直径,单位为英寸,这就是我们平时所说的16寸轮毂。

第三个数字是指轮毂的断面宽度,单位同为英寸,数值越大,轮胎就越宽。

这两个数字是最为常用。

中间的X并不是我们平时所理解的长×宽这个概念,而是表示这个轮毂的样式为一件深槽式轮毂,通常用于民用车辆,而大型载货汽车及专轮式机械会使用半深槽或平底式轮毂。

最后一个字母J代表轮毂边缘高度等级,这个级别最为常用。

除此以外还有D、K、E、L等级别。

●铝合金轮毂的品牌我们所熟知的轮毂品牌主要来自欧洲和日本。

诸如德国BBS、RONAL、意大利OZ等均为私人企业,它们多以手工制造起家;日系的ENKEI、TRD分别是本田及丰田旗下的子公司,日本轮毂企业多为这种形式成立。

而国内专业生产铝合金轮毂的集团厂家早已将触角伸向了奔驰、宝马等国际一流品牌,销量也都位列前几名甚至全球第一,但即使这样,它们的知名度还是远远不及国外企业。

究其原因是它们只专注于为各车厂提供OEM产品,几乎很少生产具有自己品牌特色的轮毂,并且也不涉及赛车运动和大力宣传。

国内有代表性的几家轮毂厂商如下:中信戴卡(Dicastal):戴卡成立于1988年,是国内最大的铝合金轮毂厂商之一,由中信控股,集团旗下拥有六个成员公司。

该公司为国内一汽-大众、上海大众、一汽丰田、广州本田、华晨宝马、长安铃木以及美国通用、福特、克莱斯勒、德国奔驰、宝马、奥迪等车厂提供铝合金轮毂。

2008、2009两年销量超过日本ENKEI取得世界第一的位置。

万丰奥威(ZCW):万丰奥威是万丰奥特控股集团的下属子公司,成立于1998年。

该公司拥有三个生产基地,成为美国通用、福特、德国大众、法国PSA、日本马自达以及一些国内合资品牌车厂的OEM供应商。

(整理)轮辋和轮胎的技术参数和功能

轮辋和轮胎的技术参数和功能轮辋(lún wǎng ),又称:轮毂;俗称轮圈或钢圈,是车轮周边安装轮胎的部件。

我国轮辋规格代号,基本上与国际接轨。

其名义宽度和名义直径用英寸表示。

中间的联结符号(x或-)表示是否整体轮辋。

例如:4.50Ex16表示名义宽度为 4.5英寸,轮缘代号为E 的整体轮辋。

6.5-20表示名义宽度为6.5英寸,名义直径为20英寸的多件式平底宽轮辋。

在使用时,汽车的轮辋规格是很重要的。

它决定汽车可以装用哪些轮胎。

轮胎/轮辋规格:国际标准的轮胎代号,以毫米为单位表示断面高度和扁平比的百分数,后面加上:轮胎类型代号,轮辋直径(英寸),负荷指数(许用承载质量代号),许用车速代号。

例如:175/70R 14 77H中175代表轮胎宽度是175MM,70表示轮胎断面的扁平比是70%,即断面高度是宽度的70%,轮辋直径是14英寸,负荷指数77,许用车速是H级。

由于轮辋是轮胎的载体,其各项性能对轮胎和汽车的正常使用也有明显影响。

主要包括:1、轮辋的偏心距。

轮辋的中心线与轮盘安装面之间有一段距离。

对小型轿车来说,轮盘安装面多在轮辋中心线的外侧。

偏心距的正负和大小直接影响前悬架承载能力和工作状况(影响了前轮定位参数与轮胎定位之间的关系)2、轮辋的宽度、直径和安装轮廓会影响到轮胎的选用与安装。

3、替换轮辋时,必须考虑以上因素对汽车性能和轮胎使用的影响。

在没有对换装目的没有确切认识之前(如改装等需要),尽量选用与原轮辋参数相同或相近的轮辋。

(特别是钢轮辋换合金轮辋时)4、轮辋的选用应按规定的型号规格使轮胎与相应的轮辋配套。

轮辋型号的最重要指标是两边突缘间的宽度,一般用英寸数值表示,同时后面跟有用英文字母表示的结构参数。

如5J表示,轮辋突缘宽度为5英寸,结构参数为J(结构参数表示了包括公差、轮辋深度及圆弧位半径等参数)。

有的还注明有轮辋安装平面的偏距(有正有负),当然轮辋直径不可少。

轮胎的平衡1、轮胎的静态平衡是指车轮的重量是否均匀分布于旋转中心周围(周向和径向分布是否均匀)。

轮辋设计

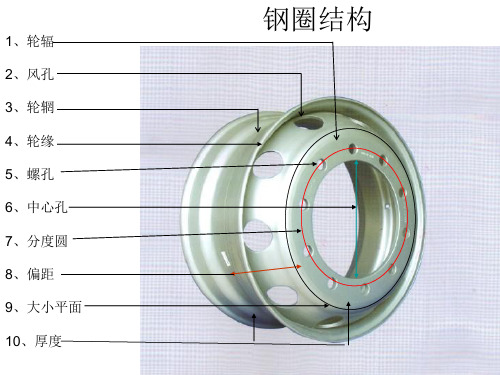

目录✧车轮产品结构基本知识一、车轮结构各部位名称二、车轮的种类三、车轮的基本装配知识✧产品设计工作流程✧产品结构设计一、确定车轮的参数二、5度深槽轮辋轮辋设计三、气门孔尺寸和位置四、车轮安装盘设计五、车轮轮辐结构设计六、轮辐掏料结构设计七、车轮中心孔结构设计八、螺栓孔结构设计九、装饰盖结构设计十、车轮机加余量的常规性设计十一、各种规格车轮的重量设计标准十二、常用PCD与中心孔对应表✧车轮飞轮结构设计✧车轮产品结构基本知识一、车轮结构各部位名称1、轮辋:与轮胎装配配合,支撑轮胎的车轮部分。

2、轮辐:与车轴轮毂实施安装连接,支撑轮辋的车轮部分。

3、偏距:轮辋中心面到轮辐安装面间的距离。

有正偏距、零偏距、负偏距之分。

4、轮缘:保持并支撑轮胎方向的轮辋部分。

5、胎圈座:与轮胎圈接触,支撑维持轮胎半径方向的轮辋部分。

6、槽底:为方便轮胎装拆,在轮辋上留有一定深度和宽度的凹坑。

7、气门孔:安装轮胎气门嘴的孔。

1 轮辋宽度10 螺栓孔节圆直径2 轮辋名义直径11 螺栓孔直径3 轮缘12 轮辐安装面4 胎圈座13 安装面直径5 凸峰14 后距6 槽底15 轮辐7 气门孔16 轮辋8 偏距17 轮辋中心线9 中心孔18二、车轮的种类按轮辋和轮辐结合形式的不同,车轮可分为如下结构,其代表型结构用图例来表示:1、整体式:轮辐和轮辋是由一个整体组成的。

2、组合式:由2个以上的零件组合而成的车轮,其组成的零件可以分开,按其组合形式可分为三类:(1)、两片式车轮:由轮辋和轮辐结合起来的结构;(2)、三片式车轮:由两个轮辋零件和一个轮辐结合起来的结构。

(3)、辐条式车轮:轮辋与中央轮盘部件,通过很多辐条实现连结的车轮结构。

三、车轮的基本装配知识车轮的有关装配主要有以下的几种装配情况:1 车轮轮辋与轮胎之间的装配2 车轮与装饰钉之间的装配3 车轮与刹车钳之间的装配4 车轮安装面与车轴之间的装配5 车轮螺栓孔与螺母之间的装配6 车轮螺栓孔与车轴之间的装配7 车轮与装饰盖之间的装配8 车轮中心孔与车轴之间的装配9 车轮气门孔与气门嘴之间的装配10 车轮与平衡块之间的装配✧产品设计工作流程✧产品结构设计车轮的结构设计的基本步骤:(1)、根据车轮的装车情况对设计的车轮进行归类,并初定出车轮的各种装配参数。

轻合金制轮毂的安全标准JWL全部

轻合金制轮毂的安全标准乘用车用轻合金制轮毂的技术标准(JWL标志是JAPAN LIGHT ALLOY WHEEL的简略)此标准是适合于乘用车(乘11人以上的汽车、二轮自动车除外)用轻合金制车轮的安全标准。

此技术标准中所规定的试验由制造者负责实施,符合此标准的产品用JWL标志表示。

卡车及大型汽车用轻合金制轮毂的技术标准(JWL-T标志是JAPAN LIGHT ALLOY WHEEL TRUCK&BUS的简略)此标准是适用于卡车及大型汽车用轻合金轮毂的安全标准。

此技术标准中规定的试验由制造者负责实施,符合此标准的产品用JWL-T表示。

(品质检查合格标志是VEHICLE INSPECTION ASSOCIA TION的简略)JWL、JWL-T标准适用的产品是否合格由第三方公正机关[汽车用轻合金制轮毂试验协议会]进行确认,根据JWL、JWL-T标准能通过严格品质、强度确认试验的产品用VIA标志表示。

国土交通省《关于道路运送车辆的保安标准及技术标准》(昭和58年10月1日自动车第899号)附1 轻合金制轮毂的技术标准。

I乘用车用轻合金制轮毂技术标准1.适用范围此技术标准只适用于汽车(乘11人以上的汽车、二轮自动车除外)用轻合金制轮毂。

2.试验方法2.1弯曲疲劳试验2.1.1弯距2.1.2.2弯距为下式M=Sm³F³(μ³r+d)此处M:弯距[kN²m]Sm:系数1.5(如相同或在此之上的试验条件,JISH4000《铝合金及铝合金板条》规定的合金号5000中镁含量在3%以下时可为1.8,铸锻造材料的铝合金可为2.0)F:用于该轮的轮胎最大负载能力相对应的载荷最大值(根据日本汽车轮胎协会规定等)但,限定车辆作为对象时(以下称限定使用时)可指此车辆在静止时车轮反应力的最大值[kN] (例:最大负载能力1000KG →载荷9.8 kN)μ:轮胎与路面间的摩擦系数0.7r :用于该轮的轮胎静负荷半径最大值(根据日本汽车轮胎协会规定等)[m]d :该轮偏距(安装面与轮辋中心线间的距离)[m]2.1.2试验2.1.2.1试验装置装置是指对一定速度旋转的车轮中心安装面施加一定的弯距的构造(图例一)2.1.2.2试验方法将轮缘固定在旋转圆板上,高刚性轴与车轮按图一所示,像装车时一样安装,加弯距同时使之至少旋转10万转(拒2.1.1系数为1.8或2.0时,相同或在此之上的条件则旋转5万转)2.1.2.3再次试验试验条件有异常变化时再次试验2.2径向疲劳试验2.2.1径向负载2.2.2.2径向负载为下式Q=S r³F此处Q:径向负载[kN]S r:系数2.25(前轮在同等或在此之上的条件时可为2.5)F:与2.1.1中F相同[kN]2.2.2试验(1)比该轮毂试验用的轮胎幅度宽,表面平滑的滚筒(2)能够使(1)中的滚筒按一定速度旋转(3)安装了轮胎的车轮径向负载,能按动(1)中滚筒的构造2.2.2.2试验方法适用于该轮的轮胎安装在轮毂上,与装车时同样的状态安装到试验装置上,在半径方向加重的同时使滚筒旋转,使车轮至少旋转50万转。

车轮设计指导书

双王铝业有限公司产品设计指导书编号:版本号:修改次数:受控状态:实施日期:2014年07 月30 日分发号:批准日期审核日期编制日期一、目的1、规范设计人员产品设计,提高设计质量。

2、为研发中心产品设计人员提供参考。

二、范围1、本指导书适用于研发中心产品设计人员。

2、本指导书适用于铝合金压铸车轮的设计。

目录✧车轮产品结构基本知识一、车轮结构各部位名称二、车轮的种类三、车轮的基本装配知识✧产品设计工作流程✧产品结构设计一、确定车轮的参数二、5度深槽轮辋轮辋设计三、气门孔尺寸和位置四、车轮安装盘设计五、车轮轮辐结构设计六、轮辐掏料结构设计七、车轮中心孔结构设计八、螺栓孔结构设计九、装饰盖结构设计十、车轮机加余量的常规性设计十一、各种规格车轮的重量设计标准十二、常用PCD与中心孔对应表✧车轮飞轮结构设计车轮产品结构基本知识一、车轮结构各部位名称1、轮辋:与轮胎装配配合,支撑轮胎的车轮部分。

2、轮辐:与车轴轮毂实施安装连接,支撑轮辋的车轮部分。

3、偏距:轮辋中心面到轮辐安装面间的距离。

有正偏距、零偏距、负偏距之分。

4、轮缘:保持并支撑轮胎方向的轮辋部分。

5、胎圈座:与轮胎圈接触,支撑维持轮胎半径方向的轮辋部分。

6、槽底:为方便轮胎装拆,在轮辋上留有一定深度和宽度的凹坑。

7、气门孔:安装轮胎气门嘴的孔。

1 轮辋宽度10 螺栓孔节圆直径2 轮辋名义直径11 螺栓孔直径3 轮缘12 轮辐安装面4 胎圈座13 安装面直径5 凸峰14 后距6 槽底15 轮辐7 气门孔16 轮辋8 偏距17 轮辋中心线9 中心孔18二、车轮的种类按轮辋和轮辐结合形式的不同,车轮可分为如下结构,其代表型结构用图例来表示:1、整体式:轮辐和轮辋是由一个整体组成的。

2、组合式:由2个以上的零件组合而成的车轮,其组成的零件可以分开,按其组合形式可分为三类:(1)、两片式车轮:由轮辋和轮辐结合起来的结构;(2)、三片式车轮:由两个轮辋零件和一个轮辐结合起来的结构。

GBT汽车轮辋规格系列

G B T汽车轮辋规格系列 Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-GB/T 3487-2005 汽车轮辋规格系列简介:GB/T 3487-2005 (2005-09-15发布,2006-05-01实施)代替GB/T 12839-1997 前言本标准修改采用ISO 4000-2:2001《乘用车轮胎和轮辋第2部分:轮辋》(英文版)和ISO 4209—2:2001《载重 ...GB/T 3487-2005 (2005-09-15发布,2006-05-01实施)代替GB/T 12839-1997前言本标准修改采用ISO 4000-2:2001《乘用车轮胎和轮辋第2部分:轮辋》(英文版)和ISO 4209—2:2001《载重、大客车轮胎和轮辋(公制系列) 第2部分:轮辋)(英文版)。

本标准代替GB/T 3487-1996《轮辋规格系列》。

本标准根据ISO 4000-2:2001和ISO 4209-2:2001重新起草。

附录A列出了本标准的章条编号与ISO 4000-2:2001和ISO 4209-2:2001的章条编号对照一览表。

本标准与ISO 4000-2:2001和ISO 4209-2:2001的技术性差异用垂直单线标识在它们所涉及条款的页边空白处,附录B中给出了这些技术性差异及其原因。

为便于使用,本标准还作了下列编辑性修改:a) “本国际标准”改为“本标准”;b) 用小数点“.”代替作为小数点的逗号“,”;c) 删除国际标准的前言。

本标准与GB/T 3487—1996相比主要变化如下:——增加了轮辋轮廓术语(见第2章);——增加了轮辋标记要求(见第3章);——增加了轮辋负荷要求(见第4章);——增加并删除了一些轮辋规格(1996年版的第2—4章;本版的第5~8章)——增加了斜底轮辋气门嘴槽尺寸(见。

本标准的附录A和附录B为资料性附录。

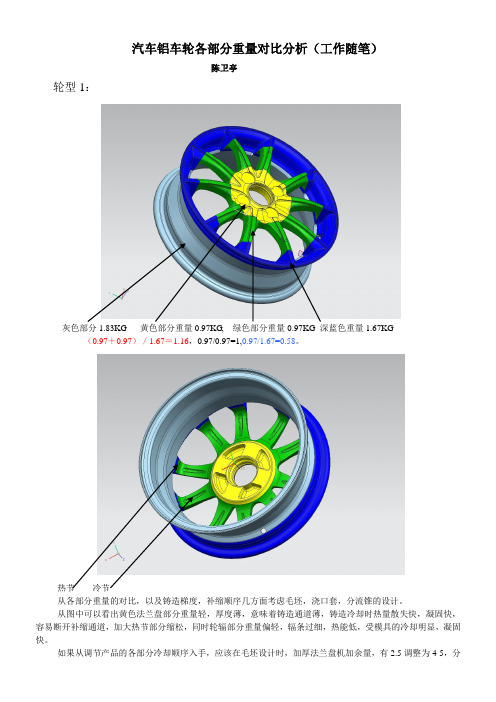

汽车轮毂各部分重量对比与铸造的关系

汽车铝车轮各部分重量对比分析(工作随笔)陈卫亭轮型1:灰色部分1.83KG 黄色部分重量0.97KG, 绿色部分重量0.97KG 深蓝色重量1.67KG(0.97+0.97)/1.67=1.16,0.97/0.97=1,0.97/1.67=0.58。

热节冷节从各部分重量的对比,以及铸造梯度,补缩顺序几方面考虑毛坯,浇口套,分流锥的设计。

从图中可以看出黄色法兰盘部分重量轻,厚度薄,意味着铸造通道薄,铸造冷却时热量散失快,凝固快,容易断开补缩通道,加大热节部分缩松,同时轮辐部分重量偏轻,辐条过细,热能低,受模具的冷却明显,凝固快。

如果从调节产品的各部分冷却顺序入手,应该在毛坯设计时,加厚法兰盘机加余量,有2.5调整为4-5,分流锥外径适当减小。

在轮辐靠近轮心部分机加余量有1.5调整为3-4,同时将上下模轮辐部分壁厚由20调整为16,并在上模轮辐部分加保温棉,禁止在轮辐的冷节部分加2-3厚的所谓的补缩封层。

由于增加了轮辐冷节的散热面积,反而会加快冷节的冷却。

初始铸造实际状态:黄色部分冷却快,影响深蓝色部分,在热节处有缩孔。

轮型2:各部分重量黄色部分2.88 KG 蓝色部分4.3 KG 绿色部分2.5 KG 灰色部分6.68 KG(4.3+2.88)/2.5=2.8,2.88/4.3=0.67,4.3/2.5=1.72。

初始铸造实际状态:蓝色轮辐部分有轻微缩松。

轮型3:各部分重量黄色部分1.75 KG 绿色部分2.92 KG 蓝色部分3.58 KG 其余3.33 KG(1.75+2.92)/3.58=1.3,1.75/2.92=0.59,2.92/3.58=0.81。

初始铸造实际状态:绿色轮辐和轮辋交接部分由轻微缩松。

通过以上三种有代表性轮型各部份重量对比,以及初始铸造缺陷的对比。

为以后新产品的开发时,在铸造工艺性方面提供参考。

7.5-20钢圈 参数

7.5-20钢圈参数

7.5-20钢圈是指直径为7.5英寸(约190.5毫米),宽度为20英寸(约508毫米)的钢圈。

这种钢圈通常用于轮毂,以装配到汽车、自行车和其他交通工具上。

以下是7.5-20钢圈的常用参数:

1. 直径(D):7.5英寸(190.5毫米)

2. 宽度(W):20英寸(508毫米)

3. 孔径(B):根据不同需求,通常为2.5英寸(6毫米)或英寸(88.9毫米)

4. 壁厚(T):根据不同需求,通常为0.25英寸(6.35毫米)或0.375英寸(9.53毫米)

5. 类型:根据用途和设计,可分为光面钢圈、抛光钢圈、喷漆钢圈等

6. 适用车型:适用于轿车、SUV、小型货车等车型,具体需根据实际需求选择合适尺寸的钢圈

在选购7.5-20钢圈时,请确保钢圈的尺寸、孔径和壁厚与您的轮毂和需求相匹配。

如有疑问,建议咨询专业人士或售后服务。

车轮设计指导书

华泰铝轮毂有限公司产品设计指导书编号:版本号:修改次数:受控状态:实施日期:2004年月日分发号:批准日期审核日期编制日期一、目的1、规范设计人员产品设计,提高设计质量。

2、为研发中心产品设计人员提供参考。

二、范围1、本指导书适用于研发中心产品设计人员。

2、本指导书适用于铝合金压铸车轮的设计。

目录✧车轮产品结构基本知识一、车轮结构各部位名称二、车轮的种类三、车轮的基本装配知识✧产品设计工作流程✧产品结构设计一、确定车轮的参数二、5度深槽轮辋轮辋设计三、气门孔尺寸和位置四、车轮安装盘设计五、车轮轮辐结构设计六、轮辐掏料结构设计七、车轮中心孔结构设计八、螺栓孔结构设计九、装饰盖结构设计十、车轮机加余量的常规性设计十一、各种规格车轮的重量设计标准十二、常用PCD与中心孔对应表✧车轮飞轮结构设计车轮产品结构基本知识一、车轮结构各部位名称1、轮辋:与轮胎装配配合,支撑轮胎的车轮部分。

2、轮辐:与车轴轮毂实施安装连接,支撑轮辋的车轮部分。

3、偏距:轮辋中心面到轮辐安装面间的距离。

有正偏距、零偏距、负偏距之分。

4、轮缘:保持并支撑轮胎方向的轮辋部分。

5、胎圈座:与轮胎圈接触,支撑维持轮胎半径方向的轮辋部分。

6、槽底:为方便轮胎装拆,在轮辋上留有一定深度和宽度的凹坑。

7、气门孔:安装轮胎气门嘴的孔。

1 轮辋宽度10 螺栓孔节圆直径二、车轮的种类按轮辋和轮辐结合形式的不同,车轮可分为如下结构,其代表型结构用图例来表示:1、整体式:轮辐和轮辋是由一个整体组成的。

2、组合式:由2个以上的零件组合而成的车轮,其组成的零件可以分开,按其组合形式可分为三类:(1)、两片式车轮:由轮辋和轮辐结合起来的结构;(2)、三片式车轮:由两个轮辋零件和一个轮辐结合起来的结构。

(3)、辐条式车轮:轮辋与中央轮盘部件,通过很多辐条实现连结的车轮结构。

三、车轮的基本装配知识车轮的有关装配主要有以下的几种装配情况:产品设计工作流程产品结构设计车轮的结构设计的基本步骤:(1)、根据车轮的装车情况对设计的车轮进行归类,并初定出车轮的各种装配参数。

汽车轮毂的结构与模具设计详解

本科学生毕业设计汽车轮毂的结构与模具设计院系名称:汽车与交通工程学院专业班级:车辆工程 07-9班学生姓名:顾立鹏指导教师:王国田职称:实验师黑龙江工程学院二○一一年六月The Graduation Design for Bachelor's DegreeThe Structure of Automobile hubWith Mold designCandidate:Gu LipengSpecialty:Vehicle EngineeringClass:07-9Supervisor:Experimental division. Wang GuotianHeilongjiang Institute of Technology2011-06·Harbin摘要本文以汽车轮毂为研究对象,基于产品研究开发的一般流程,制定了产品结构设计、工艺方案设计、模具设计的技术路线。

借助CAD等工具,对汽车轮毂结构设计与性能分析、并对模具造型、铸造工艺等进行了设计。

首先介绍了我国轮毂模具的现状、发展趋势及我国模具发展的新技术,其次围绕轿车轮毂模具进行设计,针对轮毂的结构特点,确定模具的型腔数目、分型面以及脱模机构。

汽车轮毂的成型工艺方法较多,以挤压铸造生产轮毂的工艺方法现今多处于研究阶段。

本文根据挤压铸造的工艺特点,对汽车轮毂挤压铸造模具设计进行了分析总结,并对模具型腔进行了结构设计,查阅模具设计手册,完成模具的总体设计。

同时充分利用计算机绘图软件对零件进行设计, 利用Pro/E对零件进行三维造型, 并实现零件的三维装配和模具设计。

通过本次设计,对模具整个设计过程有了较好的了解。

关键词:模具;镁合金;汽车轮毂;挤压铸造;模具设计;低压铸造ABSTRACTThis paper mainly research on automobile wheel.Based on the general process of product development,the technical route is made including product structure,process scheme and mould.Using the software of CAD,such as the structure design of automobile hub with performance analysis, mould modelling, casting process design, etc.China introduced the aluminum mold wheel status quo first time, development trends and China's development of new technologies die, followed aroundthe family car aluminum wheel design tool for the structural characteristics of wheel, the mold cavity to determine the number of surface as well as from mode institutions. The method about molding process of magnesium alloy wheel is multiple.The way ofmanufacturing automobile wheel wim squeeze casting is not ripe on its research stage.Thispaper summarized main points of the squeeze casting mould,Check the manual mold design, mold choice to determine the structure of mold size, mold designcompleted. At the same time make full use of computer graphics software to design parts using Pro / E sional modeling of parts and components to achieve thethree-dimensional assembly and mold design, Through this design, the entire design process of the mold with a better understanding.Key words: Mold;Magnesium Alloy;Automobile Wheel;Squeeze Casting;Mold Designing;Low Pessure Csting目录摘要 (I)Abstract (II)第1章绪论 (1)1.1引言 (1)1.2轮毂国内外研究现状 (1)1.2.1国内研究现状 (1)1.2.2国外研究现状 (2)1.3研究的目的和意义 (3)1.4设计的主要内容 (5)第2章轮毂零件的结构设计 (7)2.1轮毂模具设计的基本术语 (9)2.2汽车轮毂模具方案的设计标准 (9)2.3轮毂零件的3D设计 (10)2.3.1主要外形尺寸的确定 (10)2.3.2设计原则 (10)2.3.3汽车轮毂轮廓三维实体生成 (10)2.3.4汽车轮毂风孔的生成 (11)2.4本章小结 (13)第3章轮毂成形工艺介绍 (14)3.1轮毂成形的工艺特点 (14)3.2现行的轮毂主要成形方法及其优缺点 .......................................... 错误!未定义书签。

汽车行业汽车零部件质量标准

汽车行业汽车零部件质量标准近年来,随着汽车行业的快速发展,汽车零部件质量成为整个行业的核心关注点。

汽车零部件质量直接关系到汽车的性能、安全性和耐久性,对整个行业乃至消费者的安全负责。

为了确保汽车零部件的质量达到国际水平,各国汽车行业纷纷制定规范、规程和标准。

本文将从材料、测试方法、制造工艺等多个方面,对汽车零部件质量标准展开论述。

1. 材料标准汽车零部件的质量取决于所采用的材料。

钢材、铝合金、塑料、橡胶等材料在汽车制造过程中广泛应用。

因此,制定适用于不同零部件材料的标准非常重要。

1.1 钢材标准汽车的车体构件和发动机零部件通常采用高强度钢材。

钢材标准应包括化学成分、力学性能、金相组织等方面的要求,以确保其强度、可焊性、耐腐蚀性等满足设计和使用要求。

1.2 铝合金标准汽车的轻量化成为当前汽车行业的发展趋势,铝合金被广泛应用。

铝合金材料的标准应包括合金成分、热处理工艺、力学性能等方面的要求,以确保其强度、硬度、耐腐蚀性等满足设计和使用要求。

1.3 塑料和橡胶标准塑料和橡胶材料在汽车零部件中主要用于密封件、避震器、导流板等。

塑料和橡胶材料的标准应包括物理性能、化学性能、耐老化性能等方面的要求,以确保其满足汽车零部件的密封、减震、防水等功能。

2. 测试方法标准为了确保汽车零部件的质量,必须进行严格的测试。

测试方法标准的制定对于准确评估汽车零部件的性能、安全性和可靠性至关重要。

2.1 强度和刚度测试方法标准汽车零部件在使用过程中需要承受各种复杂的载荷。

为了确保其强度和刚度满足设计要求,需要制定相应的测试方法标准。

例如,对汽车底盘横梁进行弯曲试验、对车门进行开合循环试验等。

2.2 耐久性测试方法标准汽车零部件需要具备较长的使用寿命,因此耐久性测试非常重要。

制定耐久性测试方法标准,以模拟实际使用条件下的振动、温度、湿度等环境,对汽车零部件进行持久性能测试。

2.3 安全性测试方法标准汽车零部件的安全性对驾驶员和乘客的生命财产安全至关重要。

乘用车铝合金轮毂-2023标准

乘用车铝合金轮毂1范围本文件规定了乘用车铝合金轮毂的技术要求、试验方法、检验规则、标志、包装、运输和贮存要求。

本文件适用于汽车和摩托车用铸造铝合金轮毂。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T228.1金属材料拉伸试验第1部分:室温试验方法GB/T1740漆膜耐湿热测定法GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T3246.1变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法GB/T5209色漆和清漆耐水性的测定浸水法GB/T5334乘用车车轮弯曲和径向疲劳性能要求及试验方法GB/T6739色漆和清漆铅笔法测定漆膜硬度GB/T7999铝及铝合金光电直读发射光谱分析方法GB/T9286色漆和清漆划格试验GB/T9761色漆和清漆色漆的目视比色GB/T10125人造气氛腐蚀试验盐雾试验GB/T11186.2涂膜颜色的测量方法第二部分:颜色测量GB/T11186.3涂膜颜色的测量方法第三部分:色差计算GB/T13452.2色漆和清漆漆膜厚度的测定GB/T26036汽车轮毂用铝合金模锻件QC∕T241汽车无内胎车轮密封性试验方法QC∕T242汽车车轮静不平衡量要求及检测方法QC∕T717汽车车轮跳动要求和检测方法QC/T991乘用车轻合金车轮90°冲击试验方法JB/T7946.1铸造铝合金金相第1部分:铸造铝硅合金变质JB/T7946.2铸造铝合金金相第2部分:铸造铝硅合金过烧JB/T7946.3铸造铝合金金相第3部分:铸造铝合金针孔JB/T7946.4铸造铝合金金相第4部分:铸造铝铜合金晶粒度ISO20567-1色漆和清漆涂层耐碎石性测定第1部分:多冲击试验(Paints and varnishesDetermination of stone-chip resistance of coatings-Part1:Multi-impact testing)3术语和定义本文件没有需要界定的术语和定义。

对轮胎胎圈钢丝基本性能的要求

对轮胎胎圈钢丝基本性能的要求.s2金属制品?47?对轮胎胎圈钢丝基本性能的要求刘燕生魏清波7.&o,(北京轮胎厂100085)‘—概述对胎圈钢丝的基本性能要求-介绍国外胎圈钢丝生产品种和标准,探讨钢丝断裂伸长率及各项性能对轮胎特性的影响-提出轮胎对胎罔钢丝品种,质量,包装的要求.美键词.咝佣竺BasicPerformanceRequirementsforBeadWireLiuY anshengWeiQingbo(BeijingTyreFactory100085) Torektethebasicperformancerequirementsforbeadwlreinbroadoutline.int roducethe rietyandproductionstandardofforeignbeadwire,probetheeffectofbreakpercentageelongation andeachperformancesofsteelwireonthecharacteristicsoftyre,putforwardt herequirementsofvariety,qualityandpackageofbeadwirefortyre.Keywords:beadwire;performance;variety;qualfty1轮胎工业发展概况子午线轮胎具有优越的性能,如安全性,舒适性和经济性等,愈来愈多的人们认为子午线轮胎是轮胎行业未来发展的方向.目前在欧美国家轿车轮胎已100子午化,载重轮胎9o以上为子午线轮胎.我国子午线轮胎的发展近期也有了较大的进展,”七五”期间国家批准引进的8条子午胎生产线分别从意大利皮列里公司,英国邓录普公司和美国费尔斯通公司等引进生产设备和制造技术已陆续建成投产,国内消化吸收引进技术国产化项目的厂家也陆续建成投产.根据有关资料报导,近期又有美国固德异公司在大连投资建合资轮胎厂,南京和天津轮胎厂分别与南韩锦湖公司合资在国内建轮胎厂等..八五以来我国轮胎行业一直以每年8的速度发展,子午胎发展速度更快,连续3年以60以上的年增长率增长.预计1995年轮胎产量为5400万条,其中子午胎产量将达到760万条..九五”规划预测2000年国内轮胎需求量为7600万条,其中斜交胎为5163万条,子午胎为2437万条,占32.出口轮胎可达800万条.表1给出了几种典型的斜交胎和子午胎的设计定额,到2000年轮胎产量按8400万条计,每条轮胎平均使用胎罔钢丝按1.2kg核算,胎圈钢丝的使用量将达到1o万t/a.表1几种轮胎的胎圈钢丝典型设计定额kg 斜交胎品种设计定额予午胎品种设计定额原材料是产品的基础,只有高质量的原材料才能生产出优质的子午线轮胎.根据笔者收集到的国内外各类文献和资料,对其胎圈钢丝的特性要求作如下简介.2轮胎对胎圈钢丝的基本特性要求2.1国内胎圈钢丝生产品种厦标准48第22卷第2期总第126期根据子午胎的受力特点分析,其胎圈子口部位受力比同规格斜交胎高出约3o~50,国内原生产斜交胎使用的胎圈钢丝巳不能满足其子午胎性能要求.表2给出了国标GB14450--93标准.该标准于1993年发布并于1994年元月执行,它取代了原YB254--64冷拉钢丝标准及YB(T)26—86 回火胎圈钢丝标准.从这个标准可以看出它只有0.96ram和1.0ram两种产品规格,由于胎圈钢丝生产工艺的不同,又分为冷拉钢丝和回火钢丝.由于冷拉钢丝表面不干净, 需在制造钢丝圈对进行酸洗处理.酸洗对镀率几乎为零,在国外巳不生产该类型产品,国内冷拉钢丝应为限制生产的产品.回火胎圈. 钢丝由于表面清洁,不需酸洗处理,且断裂伸长率较高,应大力发展国防工业于1989年为解决国内特种轮胎胎圈钢丝的质量问题减少依靠进口钢丝现状对1.0mm胎圈钢丝进行了专题研究和攻关,在对国外产品宴测的基础上制定了攻关标准,它的断裂伸长率和粘合力均比国标要求高.北京轮胎厂曾于1987年向国内有关钢丝生产厂提出过子午. 胎胎圈钢丝的性能要求并对各项性能指标作了详细说明(详见表2),希望能I起国内生铜和橡胶粘合均有影响,且钢丝的断裂伸长产厂家的重视并开发生产,到目前为止还不表2国内胎圈钢丝的几个标准*单位N/12.5mm**锯吉量/0.5max能完全国产化.2.2国外胎圈钢丝生产品种及指标国外没有统一的国标或行业标准,各公司生产的胎圈钢丝均有自己的系列和标准指标.表3至表6给出了国外几家公司生产的胎圈钢丝的系列标准和技术特性.我们曾对英国NS公司进口的0.96ram的不同批次的184盘同一规格胎圈钢丝进行了检验,试验结果表明不同时间进口的不同批次的胎圈钢丝的各项性能指标的一致性和均一性非常好(详见表7).2.3轮胎对胎固铜丝品种的要幕由表3至表6可以看出,国外各胎圈钢丝制造商均有多个胎圈钢丝品种供轮胎制造厂商选择.我国引进子午胎技术主要使用O.96ram,1.30mm,1.42ram,1.55inln和1.65mm5种.而目前国内主要生产1,0mm的胎圈钢丝,其它规格的胎圈钢丝产量极少.从子午胎的受力分析及实测结果证明,各种不同类型的轮胎应选择不同直径的钢丝,轻卡胎和轿车胎多选用0.96tara胎圈钢丝,载重胎多选择1.42mm,1.55mm或1,65ram规格的胎圈钢丝,斜交胎的设计也应该按照这个规则来选择胎圈金属品?49?钢丝,使其结构和受力更为合理对于各种规格的胎圈钢丝都必须有均匀的圆形断面并在其表面镀有均匀的铜或高百分含量的铜台金;钢丝必须是圆滑无划痕凹坑或其它痕迹. 干净无杂质并且应无氧化迹象.要达到这个要求必须是回火钢丝.2.4轮胎对胎圈钢丝强度的要求从胎圈钢丝的强度上看,同一直径的胎圈钢丝又有不同强度的区别.即普通型和高强度型两种,从表3至表6可以看出,普通型的胎圈钢丝断裂强度最小为1800MPa.而高强度型胎圈钢丝的最小断裂强度为2200MPa.高强度钢丝与普通型钢丝相比,在相同的总强度的轮胎胎圈中可减少胎圈钢丝的用量,使胎圈的重量降低减少轮胎的滚动阻力,节省能耗,具有较好的社会效益和经济效益,这是胎圈钢丝近年来发展的一个趋势.两种不同强度的钢丝生产对其盘条材料有着不同的要求,表8给出了制做胎圈钢丝的高碳钢的主要成分,这对轮胎的使用性能有着重要的影响.目前国内仅生产普通型的胎圈钢丝,胎圈钢丝的扭转和弯曲没有特别要求,国内外厂家生产的产品性能相当高强度胎圈钢丝随着强度的增加扭转指标相应地下降.表3贝卡尔特公司部分胎圈钢丝产品规格普通型0.78O.951.271.421.551.83高强度型:0.951.271.551.60*断裂伸长率大于5,普通型强度最小为18(;’0N/ram.高强度型强度最小为2200N/ram.50?第22卷第2期总第126期规格直径/ram扯断强度/Mea扭转/n断裂仲长率/煺青铜/g-kg锯/N直线性(3m)/m表7进口钢丝格测报告(184盘)项目指标实测值锕丝直径/ram0.96士0.020963(0.954,0.968) 扯断力/N1295min1430(1390,l480)扯断仲长率/4ndn58(50,7o)扭转/n25ndn35(33,40)牯台力/N/12.5ram200mln350(300,380)镀铜量/g?h03~0.7050(0.43.0.62)锝吉量/2max10(08,1.3)*括号内是最小值和最大值2.5轮胎对胎圈钢丝断裂伸长率的要求断裂伸长率是胎圈钢丝的一个关键性指标.若不合格则不能投人生产.从表3至表7 中可以观察到国外各公司的断裂伸长率指标均在4以上,实测值的结果更高国内该项目的测试仅为塑性变形.不舍弹性形变,试验时取一定长度样品取其中20cm为试验部分并在两端做上记号,在强力试验机上进行拉伸试验,待钢丝扯断后再将钢丝断口对接起来,测其长度的增长度即为断裂伸长率.曾有人研究后指出,由于国内胎圈钢丝的断裂伸长率达不到要求,无法使用在特种轮胎上,即使同样强度的胎圈,做轮胎的水压爆破时,国产的低仲长率钢丝其安全倍数明显的低,这说明胎圈钢丝的断裂伸长率在里面起了重要的作用.在轮胎胎圈受力时最里面的钢丝首先受力变形,由于层与层钢丝之间有隔离胶, 作用力通过压缩隔离胶传到第二层并依次传金属制品?51?袭8胎圈钢丝高碳钢的成份要求递到最外层,也就是说钢丝圈层与层之间有一个压力降,钢丝的受力是不均匀的,愈外层受力愈小,这种差别在作用力较小时比较大, 由于隔离胶的压缩是有限的,随着作用力的增加,钢丝圈的内径增大,这种受力差别逐渐减小,例如直径1.0mm的胎圈钢丝层与层之间的隔离胶厚度为0.4mm.如果钢丝有足够的伸长,这种受力差别会逐渐趋于零,此时每根钢丝均匀地承受作用力.如果由于钢丝受到其伸长率的限制.最里层和最外层钢丝的受力差别没有得到消除,则最外层钢丝受力最小.整个钢丝圈不能形成一个整体去均匀分担由里向外的作用力,其受力主要由里面的几层钢丝承担,容易造成钢圈由内向外断裂的连锁反应,导致轮胎的最终破坏.若是伸长率符合要求,则由于伸长而消除了内外层受力差别,使钢丝圈的每根钢丝都能均匀地分担外力,这时钢丝圈强度与设计.计算的强度相符,整体表现出较高的强度,达到设计要求.总之钢丝断裂伸长率在很大程度上影响到钢丝圈的强度.2.6轮胎对胎圈钢丝的镀铜和粘合力的要求胎圈钢丝镀铜的目的是为了改善钢丝与橡胶之间的粘合性能,镀铜量的多少对粘合性能都有影响.镀铜量与镀铜厚度之间有如下关系:厚度(m)一0.220×直径(ram)×镀铜量(g/kg),一般厚度控制在0.08~0.141am 之间,这是橡胶与胎圈钢丝粘合的最佳范围, 所以胎圈钢丝要严格控制其镀铜量.从表3 至表7中可以看出,对直径0.96ram或1-0mm的胎圈钢丝的镀铜量应控制在0.3~0.7g/kg之间.镀层可以是紫铜,青铜或黄铜,但一般选择镀紫铜或青铜,若是镀青铜则耐腐蚀性,耐磨性好,但必须严格控制含锡量.国外各公司的情况不同,例如NS公司有2个标准供用户选择,一个是锡含量最高为2,另一个标准是锡含量为1~3.德国GUSTA VV0LF公司镀青铜钢丝的锡含量最大为2,贝卡尔特公司锡含量最大为3,这说明对锡的含量控制一定要严格,否则将对橡胶与钢丝粘合性能有影响.国内生产厂家多为镀紫铜,但镀层厚度控制不严,这对钢丝与橡胶的粘合性能有着直接的影响. 橡胶粘合力是一个重要项目,它一定要达到指标给定的最低值.当橡胶配方一定时, 影响粘合力的主要因素是钢丝的镀层及表面清洁程度.硫化时选择宽度较小的模具,这是因为模具宽度越大,做钢丝抽出试验时,橡胶变形对粘合力的附加力越大,所以一般选择宽度为12.5mm,很少选择宽度为50ram的模具.进口钢丝时该指标是由供需双方共同确定的,从实测结果看,在保证钢丝表面清洁和镀层厚度情况下,橡胶与钢丝的粘合力都比较理想.表7给出了对进口钢丝的184盘检测结果.2.7轮胎对胎圈钢丝的其它要求胎圈钢丝除了上述谈到的指标外.还有一些其它要求如胎圈钢丝的平直度要求.这52第22卷第2期总第126期一特性决定着钢丝在制做钢丝圈的过程中是否好用,即影响轮胎生产工艺.为了判别一种钢丝是否合格,一般在使用前要逐盘试验.从钢丝盘上取3m长的钢丝样品,放在一个边长为3m×0.6m的矩形平面内并松开,合格的钢丝自由状态下不能超出边框,同时不能形成圆形或螺旋形.若不合格,在生产过程中易造成大量浪费.钢丝要采用标准包装,即宽280ram,内径352mm,外径为720mm,否则将无法与进口的胎圈生产设备相匹配使用. 每盘钢丝的重量约为430kg,在每盘钢丝中应是抽真空包装并内含lkg的干燥剂.每两盘钢丝放在一个托盘上进行运输包装,包装的形式可以是不同的,但必须保证在运输过程中不破损.在一盘钢丝中允许有一定的接头数,但钢丝的接头必须是对焊并打磨,以避免直径发生变化,其直径增加率不得超过2O.接头最小扯断力应是钢丝最小扯断负荷的4O,接头必须能够在2Okg的张力下通过直径为BOmm的精轮而不断开,这是保证钢丝圈正常生产的基本要求.3结语轮胎胎圈钢丝要发展多品种,多规格和高强度产品以适应轮胎行业的需求.从轮胎钢丝使用的性能要求上来讲,在生产工艺上要大力发展回火镀青铜钢丝,限制冷拉钢丝生产.在技术标准制定上要参照国外同行业制造商的技术标准致谢:本文经化工部北京橡胶工业研究设计院杨金华高级工程师审阅并提出修改建议.在此表示感谢.一(1996—02—17)作者简介刘燕生男,34岁.橡胶I程专业奉科毕业.现任北京轮胎厂厂长助理,工程师,副总.从事橡胶配方引进子午胎技术原材井国产化和轮胎生产工艺等方面的工作近年在《橡胶.工业》《轮胎I业》《橡胶助荆)等专业杂志和全国轮胎技术研讨套厦全国橡胶技术研讨鲁上发表论文20奈篇,首于199Z年和1994年两次荣获北宗市优秀科技人员三等莫,于1994年被授予北京市优秀青年知识分子称号.!l国外盘条标准本刊编辑部备有下列国外盘条标准,有需要复印者请来函或电话联系.(1)ISO8457/1--89盘条第1部分:尺寸和偏差;(2)ISO8457/2--89盘条第2部分:制丝用非合金钢线材质量要求}(3)ASTMAS10M--91碳素钢盘条和粗圆钢丝的一般规定;(4)ASTMA510—91碳素钢和粗圆钢丝的一般规定}(5)ASTMA752M--91合金钢盘条和粗圆钢丝的一般规定;(6)jisG3502--80琴钢丝用盘条;(7)JISG3505—80低碳钢盘条;(8)JISG35O6—80高碳钢盘条;(9)JISG3503涂药电焊条芯用盘条;(1o)JISG3507--91冷顶锻用硼钢盘条}(11)JISG4308--91不锈钢盘条;(12)JISG4316--91焊接用不锈钢盘条;(13)BS4956--73拉制钢丝用热轧圆线材尺寸和偏差;(14)DINI7140/I--83冷拉用盘条普通钢和非合金钢供货技术条件;(15)DIN17145—80焊丝用圆线材供货技术条件}(16)DlN59l15—72螺桂,螺母和螺钉用轧制钢丝尺寸,允差及质量;(17)NFA35—051—82钢铁产品,冷轧和拉拔用非合金钢线材.钢号;(18)NFA35一O53—84钢铁产品,冷热变形制造用非合金钢线材,质量;(19)KSD3509—83琴钢丝用盘条;(20)KSD3559—82高碳钢盘条}(21)KSD3554—86低碳钢盘条(KS为韩国标准代号).。

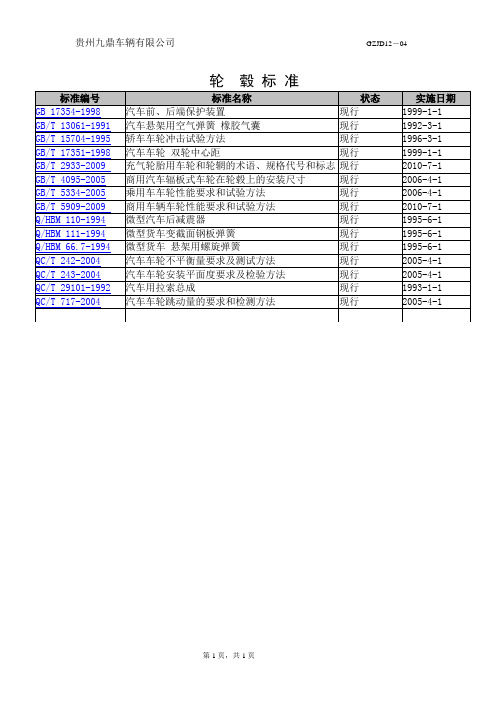

汽车轮毂钢圈产品设计重量标准

17

23

19

24

20

上述产品重量标准值适用于新品设计,作为新品设计重量的上限。新品设计阶段,根据造型需要,设计重量如必须超出对应尺寸的标准值时,需反馈业务员。同时需抄送伍总。

产品开发跟踪表中注明设计重量的同时,用红色或黄色等警戒色加以提示。

汽车轮毂钢圈产品设计重量标准轮毂和钢圈钢圈轮毂轮毂重量18寸轮毂重量两个轮毂重量不一样17寸轮毂重量16寸轮毂重量高尔夫7轮毂重量14寸铝合金轮毂重量

汽车轮毂钢圈产品设计重量标准

SIZE(直径英寸)

标重(Kg)

13

5.5

14

6.515Fra bibliotek7.516

8.5

17

9.5

18

11

19

12.5

20

14

21

15.5

车轮 钢 标准

车轮钢标准

车轮钢(wheel steel)是用于生产汽车车轮的钢,主要分为汽车车轮钢和

铁路车轮钢。

根据不同的标准,车轮钢有不同的分类。

根据抗拉强度,车轮钢可分为普通碳素型、高强度低合金型和高级高强度型。

普通碳素型主要由碳和锰溶液强化,强度低,可焊性和成形性好;高强度低合金类型主要由Nb和Ti强化,具有高强度、良好的焊接性能和良好的抗

疲劳性;先进的高强度类型主要是相变强化,如低屈服比铁素体+马氏体双

相钢和高孔隙率铁素体/贝氏体钢,它们具有高强度、良好的焊接性能、低

屈服比、优异的冷成形性能和良好的抗疲劳性。

此外,根据制造工艺,铁路车轮可分为轧制车轮和铸造车轮。

由钢坯轧制的整体辗制车轮在组织性能、金属利用率和使用寿命方面均明显优于铸造车轮,因此获得广泛应用。

在具体标准方面,YB/T 规定在抗拉强度数值后加CL表示汽车车轮钢,多

采用低碳锰钢,抗拉强度级别从330MPa到590MPa。

而铁路用辗钢整体

车轮(GB/T 首先用字母CL表示车轮钢,后跟成分钢号,多采用中碳优质

非合金钢或低合金钢,抗拉强度大于860MPa。

以上内容仅供参考,如需更全面准确的信息,可查阅国家颁布的车轮钢标准文件。

标准轮辋25

标准轮辋25标准轮辋25是一种常见的车辆零部件,它承载着车辆的重量,同时连接着车轮和车辆底盘,是车辆行驶中至关重要的部件之一。

在车辆行驶过程中,轮辋承受着来自路面的冲击和扭曲力,因此其质量和性能直接关系到车辆的安全性和稳定性。

本文将就标准轮辋25的相关知识进行介绍和解析。

首先,标准轮辋25的材质选择至关重要。

通常情况下,轮辋的材质主要包括钢铁、铝合金等。

钢铁轮辋具有承载能力强、耐磨损等特点,适用于重型车辆;而铝合金轮辋则具有重量轻、导热性能好等优点,适用于一些要求轻量化的车辆。

在选择轮辋材质时,需要根据车辆类型和使用环境来进行合理的选择。

其次,标准轮辋25的结构设计需要符合相关标准和要求。

轮辋的结构设计应考虑到承载能力、抗疲劳性能、安装方便等因素。

合理的结构设计可以有效地提高轮辋的使用寿命和安全性能,减少车辆在行驶过程中出现的问题。

因此,在轮辋的设计过程中,需要充分考虑各种因素,确保其结构设计符合相关标准和要求。

另外,标准轮辋25的制造工艺也是影响其质量的重要因素。

制造工艺的好坏直接决定了轮辋的成品质量。

在制造过程中,需要严格控制各道工序,确保材料的选取、加工工艺、热处理工艺等都符合标准要求,从而保证轮辋的质量稳定和可靠性。

最后,标准轮辋25的质量检测是保证其质量的重要环节。

质量检测可以有效地发现制造过程中存在的问题,及时进行修正和改进。

常见的轮辋质量检测包括外观检测、尺寸检测、材料成分分析、力学性能测试等。

只有通过严格的质量检测,才能确保轮辋的质量符合标准要求,从而保证车辆行驶的安全和稳定。

综上所述,标准轮辋25作为车辆的重要零部件,其质量和性能直接关系到车辆的安全性和稳定性。

在轮辋的材质选择、结构设计、制造工艺和质量检测等方面都需要严格把关,确保轮辋的质量符合标准要求,从而保障车辆行驶的安全可靠。

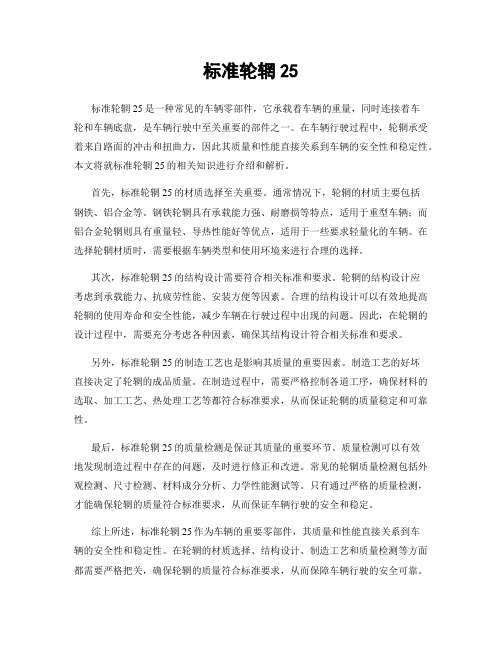

汽车轮毂国标

QC/T 243-2004

汽车车轮安装平面度要求及检验方法

现行

2005-4-1

QC/T 29101-1992

汽车用拉索总成

现行

1993-1-1

QC/T 717-2004

汽车车轮跳动量的要求和检测方法

现行

2005-4-1

现行

2010-7-1

Q/HBM 110-1994

微型汽车后减震器

现行

1995-6-1

Q/HBM 111-1994

微型货车变截面钢板弹簧

现行

1995-6-1

Q/HBM 66.7-1994

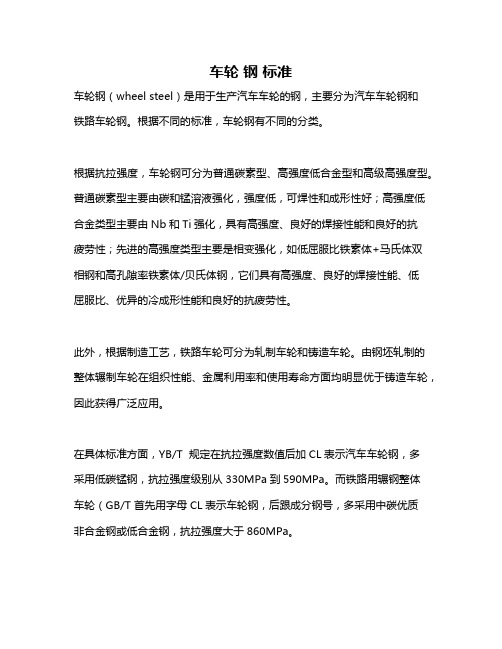

钢圈结构及参数

1、轮辐

2、风孔

3ቤተ መጻሕፍቲ ባይዱ轮辋

4、轮缘 5、螺孔 6、中心孔 7、分度圆 8、偏距 9、大小平面 10、厚度

钢圈分类

• • • • • • • • • • 一、按车型分类 1、斯太尔 2、乘龙王 3、东风153 4、特制型(配套车辆) 二、按厚度分类 1、6-11(37kg最轻)节能王 3.6吨(定载) 2、7-14 高速王 4.5吨 3、7-16 全能王 5.5吨 4、8-16 载重王 7.2吨 (国标4吨,1.8倍)

钢圈参数

• 1、规格 如22.5X9.00 或 22.5X8.25 • 2、适配轮胎 12R22.5 11R22.5 • 3、轮辐材料mm 14(13.5mm) 或 16(15~15.5mm) 轮辋材料mm 7 (6.75mm) 或 8 (7.75mm) • 4、螺孔 (孔数、孔径) 如:斯太尔、乘龙王 螺孔 • • • • •

直径26mm,而东风153的螺孔直径32mm) 5、分布圆(斯太尔335mm,乘龙王285.75mm) 6、中心孔(俗称:大孔直径281mm-------斯太尔; 小孔221mm------乘龙王、东风· 153) 7、偏距(9.00--偏距175mm;8.25—偏距168mm) 8、大\小平面(直径400mm \ 直径360mm) 9、适用车型(乘龙王、斯太尔、东风153)

汽车轮毂设计标准more

Q/铸造铝合金汽车车轮Aluminium-Alloy Wheel(Casting)For Motor Vehicles发布目次前言1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 分类和命名 (2)5 技术要求 (3)6 试验和检验方法 (5)7 检验规则 (6)8 标志、包装、运输和储存 (8)附录A (规范性附录) (9)附录B (规范性附录) (12)附录C (规范性附录) (15)附录D (规范性附录) (17)附录E (规范性附录) (19)附录F (规范性附录) (20)附录G (规范性附录) (24)附录H (规范性附录) (26)前言本标准编写格式按GB/T1.1-2000《标准化工作导则-第1部分:标准的结构和编写规则》和GB/T1.3-1997《标准化工作导则-第1单元:标准的起草与表述规则-第3部分:产品标准编写规定》。

本标准中车轮和轮辋术语、代号、标志和计量单位贯彻国家强制性标准GB2933-1995《充气轮胎用车轮和轮辋的术语、规格代号和标志》。

本标准技术指标、试验方法、检验规则等效采用国家标准、ISO国际标准、美国SFI标准和日本轻合金车轮协会标准,也参照了美国公司的企业标准。

本标准的附录A、附录B、附录C、附录D、附录E、附录F、附录G、附录H都为规范性附录。

本标准由有限公司提出并起草。

本标准主要起草人:本标准由有限公司技术部负责解释。

本标准须由有限公司总经理批准签字方可生效。

批准:有限公司总经理签字:批准日期:本标准首次发布日期:2011年06 月01 日本标准实施日期:2011年07 月01 日1. 范围本标准规定了铸造铝合金汽车车轮的术语和定义、分类和命名、技术要求、试验方法、检验方法、检验规则、标志、包装、运输和贮存。

本标准适用于乘用车(包括轿车)和载货汽车的铝合金铸造车轮,也适合钢铝组合的车轮,以下简称车轮。

2.规范性引用文件下列文件中的条款,通过本标准的引用而成为本标准的条款。

锻造轮毂标准

锻造轮毂标准一、引言随着汽车行业的发展,轮毂作为汽车外观装饰的一部分,不仅对车辆的外观美观度有着重要的影响,还对车辆的稳定性和安全性有着重要的作用。

因此,制定适当的锻造轮毂标准是非常必要的。

二、锻造轮毂的优势锻造轮毂相较于其他制造工艺具有如下优势: 1. 高强度:锻造轮毂所采用的金属材料强度高于其他制造工艺,能够承受更大的载荷和冲击力。

2. 轻量化:锻造轮毂相对于铸造轮毂来说,拥有更轻的重量,降低了车辆的整体重量,提升了车辆的燃油经济性。

3. 美观度:锻造轮毂形状多样,具有更好的外观效果,使车辆更具个性和魅力。

4. 可靠性:锻造轮毂的制造工艺更为精密,减少了轮毂的缺陷和失效风险,提高了整个车辆的可靠性和安全性。

三、锻造轮毂的制造工艺锻造轮毂的制造工艺一般包括如下步骤: 1. 材料准备:选择适合制造轮毂的金属材料,并进行合理的熔炼和精炼,以确保材料的质量。

2. 锻造成型:将经过预热的金属材料放入锻造机械中,通过施加一定的压力和形状模具,使金属材料在高温下进行塑性变形,最终得到具有轮毂形状的毛坯件。

3. 热处理:对锻造完成的轮毂进行退火、正火和淬火等热处理,以改善其内部晶粒结构和力学性能。

4. 加工处理:对热处理后的轮毂进行机械加工,包括车削、铣削、钻孔等工艺,以确保轮毂的几何尺寸和光洁度满足标准要求。

5. 表面处理:通过喷涂、阳极氧化等工艺对轮毂表面进行处理,增加其耐腐蚀性和耐磨性,提高其美观度和耐用性。

四、锻造轮毂的质量控制在锻造轮毂的制造过程中,需要严格控制以下几个方面的质量: 1. 材料质量:确保选用的金属材料符合国家标准,并进行化学成分分析和机械性能测试。

2. 锻造工艺:控制好锻造时的温度、压力和变形速率等参数,保证轮毂的成形质量和尺寸精度。

3. 热处理工艺:根据不同的材料和要求,制定合适的热处理工艺,保证轮毂的力学性能和组织结构符合标准。

4. 加工工艺:使用先进的加工设备和工艺,保证轮毂的几何形状和表面光洁度满足要求。