离子注入+最详细的PPT课件

合集下载

微电子工艺原理与技术--离子注入 ppt课件

先加速后分析注入机结构示意

离子注入系统的原理示意图

国产中束流离子注入机

Vll Sta 810XEr 中束流注入机

20-80KeV 400-500W/h

Vll Sta 80HP 300mm 大束流注入 机

1-80KeV FOR 90nm IC process

900XP 高能注入机

高能P阱注入机

2keV - 900keV

国产多功能离子改性注入机

无分析器 气体 金属 辅助 溅射 四种离子源

全方位离子注入

离子源的种类

1. 潘宁源 在阴极-阳极间起弧电离源气分子,获得等离 子体,适合小束流气体离子注入

2. 2.热灯丝源(Freeman源) 靠灯丝发射电子激发等 离子体,适合无氧气体离子的中小束流注入

中束流离子源(CF-3000)

Eaton注入机 离子源

大束流离子源(8-10mA) 中束流离子源(NV-6200)

蒸发离子源的结构

磁分析器原理

设吸出电压为V,对电荷q的正离子,能量为qV(eV)。

EqV1m2v, v 2qV

2

m

经过磁场强度为B、方向与离子运动方向垂直的分析腔,

受到洛仑兹力qvB,该力使离子作圆周运动。有:

m2v

mv1 2m 1 m

qvr B, V ,B 2V

r

qBB q

rq

可见,偏转半径r与B成反比,与m成正比。对固定的离 子注入机,分析器半径r和吸出电压固定,调节B的大小 (励磁电流)即可分析出不同荷质比的离子。

BF3气源磁分析质谱

磁分析器的分辨率

注意: 同一荷质比的离子有相同的偏转半径,磁分析 器无法作出区分。要求源气有很高的纯度,尽量避免相 同荷质比离子出现。如:N2+ 和Si+,N+ 和Si++ ,H2+ 和 He++等。

硅集成电路工艺——离子注入PPT课件

第9页/共35页

• 沟道效应的概念(见书) • 沟道效应的消除方法:

• 使晶体的主轴方向偏离注入方向(7度左右,阴影现象) • 在晶体表面覆盖介质膜,散射后改变注入离子的方向 • 表面预非晶化(注入锗)

第10页/共35页

第11页/共35页

第12页/共35页

§4.3 离子注入系统

第13页/共35页

§4.5 热退火 Thermal Annealing

晶格损伤的危害: • 增加散射中心,使载流子迁移率下降 • 增加缺陷中心,使非平衡少数载流子寿命减少,pn结漏电流增大 • 注入离子大多处于间隙位置,起不到施主或者受主的作用,晶格损伤造成的破坏

使之更难处于替位位置,非晶区的形成更使得注入的杂质根本起不到作用。

终端台

1. 扫描器 • 靶静止,离子束X,Y向运动 • 靶X向移动,离子束Y向移动 • 离子束静止,靶X,Y向移动

.

第18页/共35页

2. 偏束板 • 离子束在运动过程中可以和热电子发生电荷交换,形

成中性粒子,影响注入均匀性 • 加入静电偏转电极,一般5度左右,中性束不能偏转

而去除

第19页/共35页

离子束中和系统

第20页/共35页

3. 靶室(工作室) • 样品架 • 法拉第杯(控制注入剂量)

第21页/共35页

§4.4 注入损伤

• 级联碰撞: 不同能量的注入离子与靶原子发生碰撞的情况:

• E<Ed,不会产生移位原子,表现形式为宏观热能; • Ed<E<2Ed,产生一个移位原子和一个空位; • E>2Ed,被撞原子本身移位之后,还有足够高的能量

第29页/共35页

第30页/共35页

第31页/共35页

快速退火 Rapid Thermal Annealing (RTA) • 普通热退火需要经过长时间的高温过程,会导致明显的杂

• 沟道效应的概念(见书) • 沟道效应的消除方法:

• 使晶体的主轴方向偏离注入方向(7度左右,阴影现象) • 在晶体表面覆盖介质膜,散射后改变注入离子的方向 • 表面预非晶化(注入锗)

第10页/共35页

第11页/共35页

第12页/共35页

§4.3 离子注入系统

第13页/共35页

§4.5 热退火 Thermal Annealing

晶格损伤的危害: • 增加散射中心,使载流子迁移率下降 • 增加缺陷中心,使非平衡少数载流子寿命减少,pn结漏电流增大 • 注入离子大多处于间隙位置,起不到施主或者受主的作用,晶格损伤造成的破坏

使之更难处于替位位置,非晶区的形成更使得注入的杂质根本起不到作用。

终端台

1. 扫描器 • 靶静止,离子束X,Y向运动 • 靶X向移动,离子束Y向移动 • 离子束静止,靶X,Y向移动

.

第18页/共35页

2. 偏束板 • 离子束在运动过程中可以和热电子发生电荷交换,形

成中性粒子,影响注入均匀性 • 加入静电偏转电极,一般5度左右,中性束不能偏转

而去除

第19页/共35页

离子束中和系统

第20页/共35页

3. 靶室(工作室) • 样品架 • 法拉第杯(控制注入剂量)

第21页/共35页

§4.4 注入损伤

• 级联碰撞: 不同能量的注入离子与靶原子发生碰撞的情况:

• E<Ed,不会产生移位原子,表现形式为宏观热能; • Ed<E<2Ed,产生一个移位原子和一个空位; • E>2Ed,被撞原子本身移位之后,还有足够高的能量

第29页/共35页

第30页/共35页

第31页/共35页

快速退火 Rapid Thermal Annealing (RTA) • 普通热退火需要经过长时间的高温过程,会导致明显的杂

离子注入获奖课件

Typical implant voltages: 50~200 KeV, the trend is to lower voltages.

Typical implant dose: 1011~1016 cm2.

离子注入

二、离子注入旳特点

离子经加速,到达半导体表面; 离子经过碰撞损失能量,停留在不同深度旳位置, 此位置与离子能量有关;

Si Displaced Si ato去m 一定旳能量。靶原子也因碰撞 Si Si Si 而取核得碰能撞量,假如取得旳能量不

小于原注子入束离缚子能与,靶就内会原离子开核原间来

所旳在碰晶撞格。位置,进入晶格间隙,

并留下一种空位,形成缺陷。

核碰撞和电子碰撞

核阻止本事:能够了解为能量为E旳一种注入离子,在单位

产生沟道效应旳原因 当离子注入旳方向=沟道方向时,离子因为没有遇到晶格

而长驱直入,故注入深度较大。

沟道效应产生旳影响 在不应该存在杂质旳深度发觉杂质。

离子注入旳沟道效应

离子注入旳通道效应

离子注入旳沟道效应

处理沟道效应旳措施

1.倾斜样品表面,晶体旳主轴方向偏离注入方向,经典值为7°; 2.先重轰击晶格表面,形成无定型层; 3.表面长二氧化硅、氮化硅、氧化铝无定型薄层。

一级近似下,核阻止本事与入射离子旳能量无关。

注入离子在无定形靶中旳分布

注入离子在靶内分布是与注入方向有着一定旳关系, 一般来说,粒子束旳注入方向与靶垂直方向旳夹角比较小。

注入离子在靶内受到旳碰撞是随机过程。假如注入旳 离子数量很小,它们在靶内旳分布是分散旳,但是大量注 入离子在靶内旳分布是按一定统计规律分布。

虽然晶体某个晶向平行于离子注入方向,但注入离子进入晶 体前,在无定形旳介质膜中屡次碰撞后已经偏离了入射方向,偏 离了晶向。

第四章离子注入介绍

离子束从<111>轴偏斜7°入射

入射离子进入沟道并不意味着一定发生沟 道效应, 只有当入射离子的入射角小于某 一角度时才会发生, 这个角称为临界角

沟道效应与离子注入方向的关系

沟道效应与单晶靶取向的关系

硅的<110 >方向沟道开口约

1.8 Å, <100 >方向沟道开口

约11.22 Å, <111>方向沟道开口介

3. 射程估算

a. 离子注入能量可分为三个区域:

低能区— 核阻滞能力占主导地位,电子阻滞可被忽略;

中能区— 在这个比较宽的区域,核阻滞和电子阻滞能力同等重要, 必须同时考虑; 主导地位, 核阻滞可被忽略。 超出高实能际区应—用电范子围阻;滞能力占

b.Sn(E) 和 Se(E) 的能量变 化曲线都有最大值。分别在低 能区和高能区;

能量为E的注入离子在单位密度靶内运动单位长度时,损失

给靶原子核的能量S n。E

dE dx

n

能量为E的一个注入离子与靶原子核碰撞,离子能量转移到 原子核上,结果将使离子改变运动方向,而靶原子核可 能离开原位,成为间隙原子核,或只是能量增加。

❖低能量时核阻止本领随能量的增加呈线性增加, 而在某个中等能量达到最大值, 在高 能量时, 因快速运动的离子没有足够的时间与靶原子进行有效的能量交换, 所以核阻止 变小。

❖ 5、离子注入是非平衡过程,因此产生的载流子 浓度不是受热力学限制,而是受掺杂剂在基质晶 格中的活化能力的限制。故加入半导体中的杂质 浓度可以不受固溶度的限制。

❖ 6.离子注入时衬底温度较低,避免高温扩散所引 起的热缺陷。

❖ 7、由于注入是直进性,注入杂质是按照掩模的 图形垂直入射,横向效应比热扩散小,有利于器 件特征尺寸缩小。

离子注入技术Implant-PPT精选文档

各向同性

可以独立控制结深和浓 不能独立控制结深和 离子注入与扩散的比较 3 度 浓度

一 言 以 蔽 之 : 可 控 性 好

离子注入的缺点

1、离子注入将在靶中产生大量晶格缺陷; 2、离子注入难以获得很深的结(一般在

1um以 内,例如对于 100keV离子的平均射程的典型值约为 0.1um );

3、离子注入的生产效率比扩散工艺低;

4 总结

未来电子技术发展水平的瓶颈;

未来高精工艺的发展方向;

未来尖端技术如航空航天、军事等领域 所必须的基础。

Thank you!

半导体进行掺杂的方法。将杂质电离成离 子并聚焦成离子束,在电场中加速而获得 极高的动能后,注入到硅中(称为 “靶” )而实现掺杂。

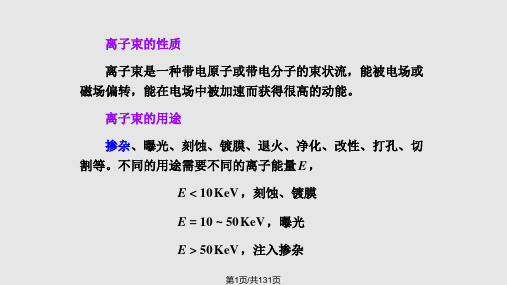

注:离子束(Ion Beam)用途 E < 10 KeV ,刻蚀、镀膜 E = 10 ~ 50 KeV,曝光 E > 50 KeV,注入掺杂

离子束加工方式可分为 1、掩模方式(投影方式) 2、聚焦方式(FIB,Focus Ion Beam) 掩模方式需要大面积平行离子束源,故一般采用等离 子体型离子源,其典型的有效源尺寸为100 m,亮度 为10 ~ 100 A/cm2.sr。 聚焦方式则需要高亮度小束斑离子源,当液态金属离 子源(LMIS , Liquid Metal Ion Source )出现后才得 以顺利发展。LMIS 的典型有效源尺寸为 5 ~ 500 nm, 亮度为 106 ~ 107 A/cm2.sr 。

液态金属离液态金属离液态金属离液态金属离lmislmis的类型结构和发射机理的类型结构和发射机理的类型结构和发射机理的类型结构和发射机理液态金属液态金属针尖的曲率半径为针尖的曲率半径为ro15m改变m改变e2可以调节针尖与引出极之以调节针尖与引出极之间的电场间的电场使液态金属使液态金属间的电场间的电场使液态金属使液态金属在针尖处形成一个圆锥此圆锥顶的曲率半径仅有有10nm的数量级这就是lmis能产生小束斑离子束的关键

可以独立控制结深和浓 不能独立控制结深和 离子注入与扩散的比较 3 度 浓度

一 言 以 蔽 之 : 可 控 性 好

离子注入的缺点

1、离子注入将在靶中产生大量晶格缺陷; 2、离子注入难以获得很深的结(一般在

1um以 内,例如对于 100keV离子的平均射程的典型值约为 0.1um );

3、离子注入的生产效率比扩散工艺低;

4 总结

未来电子技术发展水平的瓶颈;

未来高精工艺的发展方向;

未来尖端技术如航空航天、军事等领域 所必须的基础。

Thank you!

半导体进行掺杂的方法。将杂质电离成离 子并聚焦成离子束,在电场中加速而获得 极高的动能后,注入到硅中(称为 “靶” )而实现掺杂。

注:离子束(Ion Beam)用途 E < 10 KeV ,刻蚀、镀膜 E = 10 ~ 50 KeV,曝光 E > 50 KeV,注入掺杂

离子束加工方式可分为 1、掩模方式(投影方式) 2、聚焦方式(FIB,Focus Ion Beam) 掩模方式需要大面积平行离子束源,故一般采用等离 子体型离子源,其典型的有效源尺寸为100 m,亮度 为10 ~ 100 A/cm2.sr。 聚焦方式则需要高亮度小束斑离子源,当液态金属离 子源(LMIS , Liquid Metal Ion Source )出现后才得 以顺利发展。LMIS 的典型有效源尺寸为 5 ~ 500 nm, 亮度为 106 ~ 107 A/cm2.sr 。

液态金属离液态金属离液态金属离液态金属离lmislmis的类型结构和发射机理的类型结构和发射机理的类型结构和发射机理的类型结构和发射机理液态金属液态金属针尖的曲率半径为针尖的曲率半径为ro15m改变m改变e2可以调节针尖与引出极之以调节针尖与引出极之间的电场间的电场使液态金属使液态金属间的电场间的电场使液态金属使液态金属在针尖处形成一个圆锥此圆锥顶的曲率半径仅有有10nm的数量级这就是lmis能产生小束斑离子束的关键

第4章IC工艺之离子注入ppt课件

Beam scan

Mask xj

Mask

Silicon substrate

a) Low dopant concentration (n–, p–) and shallow junction (xj)

Mask xj

Mask

Silicon substrate

b) High dopant concentration (n+, p+) and deep junction (xj)

Scanning disk with wafers

Suppressor aperture

Faraday cup

Ion beam

Current integrator

Scanning direction

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

( dE dx

) nuel

( dE dx

) e

R p ( E )

E 0

dE ( dE tot

)

E 0

dE S (E

)

dx

E

dE

0 Sn(E) Se(E)

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

– 4.3. 注入离子的激活与辐照损伤的消除

P.103~112 1)注入离子未处于替位位置 2)晶格原子被撞离格点

ET(M 4M i iM M tt) E0f()Ea

Ea为原子的位移阈能 大剂量——非晶化 临界剂量(P。111) 与什么因素有关? 如何则量?

离子注入法介绍PPT课件

(2)已知离子注入时的注入束流I,靶面积A,注入时解第3步

计算杂质最大浓度:

求解第4步

写出杂质浓度分布公式:

第21页/共32页

4、根据离子注入条件计算杂质浓度的分布

(3)假设衬底为反型杂质,且浓度为NB,计算PN结结深 由N(xj)=NB 可得到结深计算公式:

第22页/共32页

4、根据离子注入条件计算杂质浓度的分布

(4)根据分布公式,计算不同深度位置的杂质浓度

第23页/共32页

5、实际杂质分布偏差描述的改善

■ 对于低浓度区的偏差,采用高斯分布的高次矩描述:

■ 对于硼的分布,采用Pearson IV分布描述。

■ 用蒙特卡洛法模拟杂质分布在 离子注入计算机模拟工具中十 分常见。

(2)质量分析器:

选择注入所需的杂质成分(B+)

■ 分析磁铁:磁场方向垂直于离子束的速度方向

离子运动路径:

离子运动速率:

质量m+m的离子产生的位移量

■ 出口狭缝:只允许一种(m/q)的离子离开分析仪

第8页/共32页

第9页/共32页

(3)加速管:

加速离子,获得所需能量;高真空(<10-6 Torr)

第3页/共32页

二、离子注入工艺设备及其原理

1、离子注入技术的三大基本要素:

(1) 离子的产生 (2) 离子的加速 (3) 离子的控制

2、离子注入系统的三大组成部分:

(1) 离子源——杂质离子的产生 (2) 加速管——杂质离子的加速 (3) 终端台——离子的控制

第4页/共32页

第5页/共32页

(1)离子源:

图5.8 常见杂质的Sn和Se与注入能量的关系

第16页/共32页

集成电路工艺基础——离子注入课件

2

通过离子注入技术,可以在光学材料中制造出各 种光电子器件,如激光器、光放大器、光调制器 等。

3

离子注入技术还可以用于制造光子晶体、光子集 成电路等新型光电子器件,提高光电子器件的性 能和集成度。

离子注入在传感器中的应用

传感器是实现智能化、自动化 的重要器件,离子注入技术在 传感器制造中也有着重要的应 用。

通过离子注入技术,可以在传 感器材料中制造出各种敏感元 件,如压力传感器、温度传感 器、气体传感器等。

离子注入技术还可以用于制造 生物传感器、化学传感器等新 型传感器,提高传感器的灵敏 度和稳定性。

CHAPTER

04

离子注入的未来发展

新型离子注入设备的研究

研发更高效、精确的 离子注入设备是未来 的重要研究方向。

与硅材料相比,化合物半导体材 料的离子注入工艺较为复杂,需

要更高的技术和设备条件。

离子注入化合物半导体材料在光 电子器件、高速电子器件和微波 器件等领域具有广泛的应用前景

。

离子注入金属材料

金属材料在集成电路制造中主要用于 互连线、电极和引脚的制造,离子注 入金属材料可以改变其表面特性和导 电性能。

离子注入硅材料的方法具有较高的精度和可重复性,可以实现对硅材料的微细加工 。

离子注入硅材料还可以提高硅材料的机械性能和化学稳定性,使其更适应于集成电 路制造中的各种工艺条件。

离子注入化合物半导体材料

化合物半导体材料是集成电路制 造中的另一种重要材料,离子注 入化合物半导体材料可以改变其

电子结构和光电性能。

开发具有自主知识产 权的离子注入设备, 打破国外技术垄断。

利用新材料和新技术 提高设备的稳定性和 可靠性,降低生产成 本。

离子注入与其他微纳加工技术的结合

离子注入最详细的PPT课件

两种质量分析器的比较 在 E B 质量分析器中,所需离子不改变方向,但在输出 的离子束中容易含有中性粒子。磁质量分析器则相反,所需离 子要改变方向,但其优点是中性粒子束不能通过。

第29页/共131页

三、加速器 产生高压静电场,用来对离子束加速。该加速能量是决定 离子注入深度的一个重要参量。

Electrode

第32页/共131页

扫描系统

第33页/共131页

全电扫描和混合扫描系统示意

全电 扫描

第34页/共131页

混合 扫描

六、工作室(靶室) 放置样品的地方,其位置可调。

第35页/共131页

七、离子束电流的测量

Sampling slit in disk

ayt 2

从上式消去时间 t ,并将 ay 代入,得

第23页/共131页

y

1 2

qs

B

2qsVa

1 2

qs

Vf d

z2 2qsVa

1 z2 4 Va

B

2qsVa

1

2

Vf d

由此可得偏转量 Db 为 Db y(Lf ) y(Lf )Ld

B

2qsVa

1 2

Vf d

1 4

L2f Va

LMIS 的类型、结构和发射机理

V形

针形 螺旋形

类 型

同轴形

毛细管形

液态金属 钨针

第13页/共131页

对液态金属的要求 (1) 与容器及钨针不发生任何反应; (2) 能与钨针充分均匀地浸润; (3) 具有低熔点低蒸汽压,以便在真空中及不太高的温度 下既保持液态又不蒸发。 能满足以上条件的金属只有 Ga、In、Au、Sn 等少数几种, 其中 Ga 是最常用的一种。

半导体制造技术--离子注入工艺PPT课件( 134页)

• 引起一个不是想得到的掺杂物分部轮廓

多数的碰撞

非常少的碰撞

31

通道离子

碰撞离子

q

晶圆表面

通道效应

晶格原子

32

碰撞后的通道效应

碰撞的

通道的

碰撞的

q

晶圆表面

33

碰撞后的通道效应

碰撞

通道

碰撞

掺杂物浓度

到表面的距离

34

注入制程:通道效应

• 避免通道效应的方法

– 晶圆倾斜, 通常倾斜角度是7° – 屏蔽氧化层 – 硅或锗的非晶态注入制程

8

沉积掺杂氧化层

沉积掺杂氧化层 二氧化硅 硅基片

9

氧化

二氧化硅 硅基片

10

驱入

二氧化硅 硅基片

掺杂接面

11

剥除和清洗

二氧化硅 硅基片

掺杂接面

12

掺杂半导体:离子注入

• 用在原子和核的研究 • 1950年代观念便已被提出 • 在1970年代中期才被引进到半导体制造.

13

掺杂半导体:离子注入

• 离子能量控制接面深度 • 掺杂物浓度是非等向性

19

离子注入的应用

应用

掺杂

预先非晶化 深埋氧化层 多晶阻挡层

离子 N 型: 磷, 砷,锑 硅或锗

氧

氮

P 型: 硼

20

其他的应用

• 氧离子注入为了硅覆盖绝缘层(SOI)组件 • 锗预先非晶化注入在钛薄膜为较好的退

火 • 锗预先非晶化注入在硅基片做为轮廓控

• 阴影效应

– 离子被结构阻挡

• 藉旋转晶圆或在注入后退火期间的小量 掺杂物扩散解决阴影效应

35

阴影效应

离子束

多晶硅 基片

多数的碰撞

非常少的碰撞

31

通道离子

碰撞离子

q

晶圆表面

通道效应

晶格原子

32

碰撞后的通道效应

碰撞的

通道的

碰撞的

q

晶圆表面

33

碰撞后的通道效应

碰撞

通道

碰撞

掺杂物浓度

到表面的距离

34

注入制程:通道效应

• 避免通道效应的方法

– 晶圆倾斜, 通常倾斜角度是7° – 屏蔽氧化层 – 硅或锗的非晶态注入制程

8

沉积掺杂氧化层

沉积掺杂氧化层 二氧化硅 硅基片

9

氧化

二氧化硅 硅基片

10

驱入

二氧化硅 硅基片

掺杂接面

11

剥除和清洗

二氧化硅 硅基片

掺杂接面

12

掺杂半导体:离子注入

• 用在原子和核的研究 • 1950年代观念便已被提出 • 在1970年代中期才被引进到半导体制造.

13

掺杂半导体:离子注入

• 离子能量控制接面深度 • 掺杂物浓度是非等向性

19

离子注入的应用

应用

掺杂

预先非晶化 深埋氧化层 多晶阻挡层

离子 N 型: 磷, 砷,锑 硅或锗

氧

氮

P 型: 硼

20

其他的应用

• 氧离子注入为了硅覆盖绝缘层(SOI)组件 • 锗预先非晶化注入在钛薄膜为较好的退

火 • 锗预先非晶化注入在硅基片做为轮廓控

• 阴影效应

– 离子被结构阻挡

• 藉旋转晶圆或在注入后退火期间的小量 掺杂物扩散解决阴影效应

35

阴影效应

离子束

多晶硅 基片

离子注入技术ppt课件

Z 1 Z 2

M 1 e V c m 2

Z 1 23 Z 2 23M 1 M 2

忽略外围电子屏蔽作用,注入

离子与靶内原子之间势函数:

ቤተ መጻሕፍቲ ባይዱ

M——质量

V (r) q2Z1Z2 r

Z ——原子序数

下标1——离子 下标2——靶

整理版课件

10

核碰撞

考虑电子屏蔽时离子

与靶核之间相互作用势 函数

最简屏蔽函数

f

r

角度的散射(背散射),整会理版引课起件 在峰值位置与表面一侧有 32 较多的离子堆积;重离子散射得更深。

6.4注入损伤

晶格损伤:高能离子注入硅片后与靶原子发生一系列碰

撞,可能使靶原子发生位移,被位移原子还可能把能量依 次传给其它原子,结果产生一系列的空位-间隙原子对及 其它类型晶格无序的分布。这种因为离子注入所引起的简 单或复杂的缺陷统称为晶格损伤。

❖ 增加注入剂量(晶格损失增加,非晶层形成, 沟道离子减少)

❖ 表面用SiO2层掩膜

整理版课件

28

沟道效应的防止方法

(111)硅一般采取偏离晶向7°,平行偏转15°的注入方法

整理版课件

29

6.3.4影响注入离子分布的其它因素

❖ 实际上高能离子入射到衬底时,一小部分与 表面晶核原子弹性散射,而从衬底表面反射 回来,未进入衬底,这叫背散射现象.

➢ 同一平面上杂质掺杂分布非常均匀(±1% variation across an 8’’ wafer)

➢ 非平衡过程,不受固溶度限制,可做到浅结低浓度 或深结高浓度

➢ 注入元素通过质量分析器选取,纯度高,能量单一

➢ 低温过程(因此可用多种材料作掩膜,如金属、光刻胶、介质); 避免了高温过程引起的热扩散;易于实现对化合物半导体的掺杂;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11

Microelectronic Fabrication & MEMS Technology

12

离子源

灯丝

放电腔

磁铁 Gas

吸极

Microelectronic Fabrication & MEMS Technology

13

2、液态金属离子源(LMIS)

LMIS 是近几年发展起来的一种 高亮度小束斑 的离子源, 其离子束经离子光学系统聚焦后,可形成 纳米量级 的小束斑离 子束,从而使得聚焦离子束技术得以实现。此技术可应用于离 子注入、离子束曝光、离子束刻蚀等。

第 5 章 离子注入

离子注入是另一种对半导体进行掺杂的方法。将杂 质电离成离子并聚焦成离子束,在电场中加速而获得极 高的动能后,注入到硅中(称为 “靶” )而实现掺杂。

Microelectronic Fabrication & MEMS Technology

1

离子束的性质

离子束是一种带电原子或带电分子的束状流,能被电场或 磁场偏转,能在电场中被加速而获得很高的动能。

中性束偏移器:利用偏移电极和偏移角度分离中性原子。 聚焦系统:将离子聚集成直径为数毫米的离子束。

偏转扫描系统:使离子束沿 x、y 方向扫描。

工作室(靶室):放置样品的地方,其位置可调。

Microelectronic Fabrication & MEMS Technology

6

Ion source

Plasma Extraction assembly Analyzing magnet Ion beam

Microelectronic Fabrication & MEMS Technology

9

1、等离子体型源

这里的 等离子体 是指部分电离的气体。虽然等离子体中 的电离成分可能不到万分之一,其密度、压力、温度等物理量 仍与普通气体相同,正、负电荷数相等,宏观上仍为电中性, 但其电学特性却发生了很大变化,成为一种电导率很高的流体。

LMIS 的类型、结构和发射机理

V形 针形

螺旋形

类 型

同轴形

毛细管形

液态金属 钨针

Microelectronic Fabrication & MEMS Technology

14

对液态金属的要求 (1) 与容器及钨针不发生任何反应; (2) 能与钨针充分均匀地浸润; (3) 具有低熔点低蒸汽压,以便在真空中及不太高的温度 下既保持液态又不蒸发。 能满足以上条件的金属只有 Ga、In、Au、Sn 等少数几 种,其中 Ga 是最常用的一种。

掩模方式需要大面积平行离子束源,故一般采用等离子体

型离子源,其典型的有效源尺寸为 100 m ,亮度为 10 ~

100 A/cm2.sr。

聚焦方式则需要高亮度小束斑离子源,当液态金属离子源 (LMIS)出现后才得以顺利发展。LMIS 的典型有效源尺寸为

5 ~ 500 nm,亮度为 106 ~ 107 A/cm2.sr 。

Mask xj

Mask

Silicon substrate

a) 低掺杂浓度与浅结

Ion implanter

High energy High dose Slow scan speed

Beam scan

Mask xj

Mask

Silicon substrate

b) 高掺杂浓度与深结

Microelectronic Fabrication & MEMS Technology

5

5.1 离子注入系统

离子源:用于离化杂质的容器。常用的杂质源气体有 BF3、 AsH3 和 PH3 等。

质量分析器:不同的离子具有不同的质量与电荷,因而在 质量分析器磁场中偏转的角度不同,由此可分离出所需的杂质 离子,且离子束很纯。

加速器:为高压静电场,用来对离子束加速。该加速能量 是决定离子注入深度的一个重要参量。

4

聚焦方式的优点是不需掩模,图形形成灵活。缺点是 生产 效率低,设备复杂,控制复杂。聚焦方式的关键技术是

1、高亮度、小束斑、长寿命、高稳定的离子源;

2、将离子束聚焦成亚微米数量级细束并使之偏转扫描的 离子光学系统。

Microelectronic Fabrication & MEMS Technology

离子束的用途

掺杂、曝光、刻蚀、镀膜、退火、净化、改性、打孔、切

割等。不同的用途需要不同的离子能量 E ,

E < 10 KeV ,刻蚀、镀膜

E = 10 ~ 50 KeV ,曝光

E > 50 KeV ,注入掺杂

Microelectronic Fabrication & MEMS Technology

2

掩模方式用于掺杂与刻蚀时的优点是生产效率高,设备

相对简单,控制容易,所以应用比较早,工艺比较成熟。缺

点是 需要制作掩蔽膜。

Microelectronic Fabrication & MEMS Technology

3

离子注入

Ion implanter

Dopant ions Beam scan

Low energy Low dose Fast scan speed

Acceleratio n column

Process chamber

Scanning disk

Microelectronic Fabrication & MEMS Technology

7

Microelectronic Fabrication & MEMS Technology

8

一、离子源 作用:产生所需种类的离子并将其引出形成离子束。 分类:等离子体型离子源、液态金属离子源(LMIS)。

离子束加工方式

1、掩模方式(投影方式)

2、聚焦方式(扫描方式,或聚焦离子束 (FIB) 方式) 掩模方式是对整个硅片进行均匀的地毯式注入,同时象

扩散工艺一样使用掩蔽膜来对选择性区域进行掺杂。扩散工

艺的掩蔽膜只能是 SiO2 膜 ,而离子注入的掩蔽膜可以是 SiO2 膜 ,也可以是光刻胶等其他薄膜。

产生等离子体的方法有热电离、光电离和电场加速电离。 大规模集成技术中使用的等离子体型离子源,主要是由电场加 速方式产生的,如直流放电式、射频放电式等。

Michnology

10

Microelectronic Fabrication & MEMS Technology