滚珠丝杠螺母副的计算和选型分析知识分享

数控车床滚珠丝杠副的选型计算

1 序言在卧式车床的数控化改造或数控车床的新设计中,滚珠丝杠副作为数控传动系统的关键部件之一,其选型及安装的合理性直接影响到数控车床(以下简称车床)的精度、寿命及性能。

目前国内关于一般滚珠丝杠副的选型计算较为充分,如黄育全针对滚珠丝杠副的选型提出了一个初步成熟的算法。

然而目前车床行业的发展趋于功能专业化,如高速、高精度的要求或大型重载的情况等,此时需要在螺母选择、螺母安装及丝杠支撑形式等方面作针对性选型。

2 滚珠丝杠副的螺母选择2.1 循环方式选择滚珠丝杠副按循环方式的不同分为内循环和外循环,滚珠在循环过程中始终不离开丝杠表面的称为内循环;反之,为外循环。

常见的浮动式、矩阵式结构为内循环,插管式及端块式或端盖式结构为外循环,如图1所示。

a)浮动式b)矩阵式c)插管式d)端块式或端盖式图1 常见滚珠螺母结构形式在相同导程与承载滚珠圈数的情况下,内循环存在无滚珠的滚道区域,故在轴向尺寸上较长;而外循环在轴向尺寸上结构相对紧凑,但滚珠的循环路线需要额外占用螺母的径向区域,即在相同情况下螺母的直径会增大,需要根据车床的具体安装部件的配合尺寸取舍。

值得注意的是,同等条件下,外循环方式的Dn值比内循环方式更大,相同负载工况下能获得更高的寿命。

2.2 预紧方式与预紧力选择为了保证丝杠副在车床上的重复定位精度,需保证滚珠螺母与丝杠之间无间隙,能够根据旋转角度和导程间接测量轴向行程。

此时在滚珠螺母与丝杠之间需维持预紧转矩。

螺母按预紧方式分为双螺母垫片预紧、单螺母增大滚珠直径预紧和单螺母变位导程预紧等。

车床大多数情况受力为单向,即可不考虑对反向间隙的控制,出于对成本及车床安装空间的考虑,推荐使用单螺母,预紧方式可以为增大滚珠直径预紧。

存在反向切削力,但相比正向时要小的多,高精度的应用场景下,可以使用非对称的双螺母预紧方式。

预紧方式仍为垫片式,但法兰螺母与直筒螺母的圈数可以不同;能在不影响正向进给预紧转矩需求的同时降低螺母副长度,如图2所示。

滚珠丝杠螺母副的选型与计算

金属切削机床的技术规格每一类机床,为了能够加工不同尺寸的工件,所以不可能所有的机床都做成一种规格,这是不是实际也是不符合经济效益的。

国家根据了机床的生产和使用的情况,规定了每一种通用机床的主参数和第二主参数系列。

卧式车床的主参数包括:在床身上工件的最大回转直径有250、320、400、500、630、800、1000、1250mm八种规格;主参数相同的卧式车床一般又有几种不同的第二的主参数——最大工件长度。

例如,CA6140型卧式车床在床身上最大回转直径为400mm,而最大工件长度有750、1000、1500、2000mm四种。

机床的基本运动机床进行加工的实质其实就是让刀具与工件之间进行相对的运动。

虽然各种类型机床的具体用途和加工的方法不尽相同,但是它们工作的基本原理都是一样的,那就是通过刀具和工件之间的相对运动,使得毛坯上的多余金属被切除,并形成一定的形状、尺寸和质量的表面,从而获得所需要的机械零件。

因此加工需要什么运动和机床需要如何实现这些运动,就是我们首先要讨论的问题。

机床的运动分析,就是研究在金属切削机床上的各种运动及其相互联系。

机床运动分析的一般过程包括:根据在机床上加工的各种表面和使用的刀具类型,分析出得到这些表面的方法和所需要的运动,再去分析为了实现这些运动,机床应该具备的传动联系,实现这些传动联系的机构以及机床运动的调整方法。

这个顺序可以总结为“表面-运动-传动-机构-调整”。

尽管机床的品种有很多,结构也不尽相同,但归根结底也不过是几种基本运动类型的组合与转化而已。

机床运动的分析目的在于,可以利用非常简便的方法迅速地认识一台陌生的机床、掌握机床的运动规律、分析或者比较各种机床的传动系统,从而能够合理地去使用机床和正确设计机床的传动系统。

机床的传动系统传动链传动链是指由运动源、传动装置和执行件按一定的规律所组成的传动系统。

机床加工过程中所需的各种运动都是通过相应的传动链来实现的。

运动源运动源是给执行件提供动力和运动的装置。

滚珠丝杠的选型方法

滚珠丝杠的选型方法1.滚珠丝杠的螺距精度<使用条件>丝杆轴径螺距行程定位精度<选择>螺纹部分长度=行程+螺帽长度+余量余量为超程允许量,一般设定为螺距的1.5~2倍根据螺纹部分长度求出对应的代表移动量误差±e P2.滚珠丝杠的轴向间隙<使用条件>丝杠轴径螺距容许背隙量<选择>相应精度等级3.容许轴向负载容许轴向负载是指相对于可能使丝杠轴发生屈曲的负载,确保其安全性的负载。

施加于丝杠轴的最大轴向负载需小于容许轴向负载。

可用下式计算也可以通过容许轴向负载线图确认。

容许轴向负载(P)式中P:容许轴向负载(N):负载作用点间距(mm)E:杨氏模量()I:丝杠轴螺纹内径截面的最小惯性矩(mm4)d:丝杠轴螺纹内径(mm)α:安全系数=0.5必须根据所要求的安全状况进一步提高安全系数4.容许转速滚珠丝杠的转速取决于必要的进给速度和滚珠丝杠的螺距,且需小于容许转速。

需从转轴的危险速度和螺母内部循环滚珠的极限转速DmN值这两个方面对容许转速进行探讨。

危险速度滚珠丝杠的容许转速小于与丝杠轴固有振动一致的危险速度的80%。

可以通过下式计算或容许转速线图简单确认容许转速(min-1)式中:支撑间距(mm)fa:安全系数=0.8E:杨氏模量I:丝杠轴螺纹内径截面的最小惯性矩(mm4)d:丝杠轴螺纹内径(mm):比重()A:丝杠轴螺纹内径截面积(mm2)DmN值螺帽内部的钢珠公转速度变大时,产生的冲击力会损伤循环部。

该极限值即为DmN值。

精密滚珠丝杠压轧滚珠丝杠式中Dm:丝杠轴外径(mm)+A值-15.寿命指滚珠滚动面或任一滚珠因交变应力而产生疲劳,直至开始产生剥落现象时的总旋转次数、时间、距离。

滚珠丝杠的寿命可以通过基本动额定负载进行计算,计算公式如下:寿命时间(Lh)小时式中:寿命时间(小时)C:基本动额定负载(N):轴向平均负载(N):平均转速(min-1):运行系数无冲击的静态运行1.0~1.2正常运行1.2~1.5伴随有冲击的运动1.5~2.0基本动额定负载:C指一组相同的滚珠丝杠运转时,其中90%未发生剥落,旋转寿命达到100万次时的轴向负载。

简单滚珠丝杆伺服选型与计算

(1) 电机转速:N=V/PB=5.0/0.01=500(rpm) (2) 克服磨擦力需要的扭矩:

f PB = TL 2η, f -摩擦力 f= µMg TL=MgµPB/(2η)=50x9.8x0.3x0.01/(2x0.9)=0.26N.m (3)根据前面的计算公式得出负载惯量为

水平直线运动负载 JLM=M(PB/ 2 )2 =50x(0.01/2 )2 =1.26x10-4(Kg.m2 )

必须扭矩: T= S *Ts(在这里把克服空气阻力略去) S=2,得出:T=3.14+62.8JM>3.14N.m 取最大惯量电机,惯量JM=1.1x10-3 kg.m2, JL/JM=46

考虑到惯量比远大于3-5的理想范围,所以,该系统不适合直接驱动,可以 考虑通过减速提高惯量比,选型时也需要注意这点。

四.齿轮传动 JL :负载的惯量,n:齿轮传动比, JM :电机转子惯量 JT = JL /n2 + JM

下面结合例子讲解如何计算扭据。

• 滚珠丝杆传动

例子1

物体运动速度要求V=5.0m/min; 滑动部分质量:M=50Kg

丝杆长度 LB=1.4m; 丝杆直径DB=0.012m; 丝杆导程PB=0.01m; 联轴器质量Mc=0.2Kg 联轴器外径DC=0.04m; 磨擦系数:u =0.3 加速时间t0 =0.1s; 机械效率n=0.9则计算过程如下:

(5)最加速度所需扭力: Ts=0.0984+523 .6JM (N.m)

必须扭矩

T=(TL+TS)x S, S为安全系数,一般为2~3 TM= (0.26+0.0984+523.6JM)x2

=(0.36+523.6JM)x2 =(0.36+0.575)x2=1.87(N.m)

滚珠丝杠的选择及电机选型计算

1.滚珠丝杠及电机选型计算1.1 确定滚珠丝杠副的导程根据电机额定转速和X 向滑板最大速度,计算丝杠导程。

X 向运动的驱动电机选择松下MDMA152P1V ,电机最高转速为4500rpm 。

电机与滚珠丝杆直连,传动比为1。

X 向最大运动速度25mm/s ,即1500mm/min 。

则丝杠导程为mm n i V P h 34.045001/1500/max max ≈⨯=⋅=实际取mm P h 10=,可满足速度要求。

1.2 滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。

则导轨静摩擦力:N f g M F 2.108548.91500006.000=⨯+⨯⨯=+⋅⋅=μ式中:M ——工件及工作台质量,经计算M 约为1500kg 。

f ——导轨滑块密封阻力,按4个滑块,每个滑块密封阻力5N 。

由于该设备主要用于检测,丝杠工作时不受切削力,检测运动接近匀速,其阻力主要来自于导轨、滑块的摩擦力。

则有:15010/2560/60min max =⨯=⋅=≈h P v n n rpmN F F F 2.1080min max =≈≈滚珠丝杠副的当量载荷:32minmax F F F m +=≈0F =108.2N滚珠丝杠副的当量转速:1502minmax =+=n n n m rpm1.3 滚珠丝杠副预期额定动载荷1.3.1按滚珠丝杠副的预期工作时间计算:N f f f F L n C c a w m h m am 06.5551110012.10815000150601006033=⨯⨯⨯⨯⨯⨯=⋅=式中:m n ——当量转速,15010/2560/60=⨯=⋅=h m P v n rpmh L ——预期工作时间,测试机床选择15000小时w f ——负荷系数,平稳无冲击选择wf =1a f ——精度系数,2级精度选择a f =1c f ——可靠性系数,一般选择c f =11.3.2 按滚珠丝杠副的预期运行距离计算:N f f f F P L C c a w m h s am 9993.146841112.108101010253333=⨯⨯⨯⨯⨯=⋅=- 式中:s L ——预期运行距离,一般选择mL s 31025⨯=1.3.3 按滚珠丝杠副的预加最大轴向负载计算:N F f C e am 94.7292.1087.6max =⨯==式中:e f ——预加负荷系数,轻预载时,选择e f =6.7max F ——丝杠副最大载荷1.4 估算滚珠丝杠的最大允许轴向变形量 m()∙≤4/1~31m δ重复定位精度X 向运动的重复定位精度要求为0.005mm ,则00125.01.041=⨯≤m δmm1.5 估计算滚珠丝杠副的螺纹底X1.5.1 根据X 向运动行程为1200mm ,可计算出两个固定支承的最大距离:mm P l L h 1580101412002.1)14~10()2.1~1.1(=⨯+⨯=⋅+⋅≈1.5.2 按丝杠安装方式为轴向两端固定,则有丝杠螺纹底X :mo m LF d δ1000039.02≥式中:F 0——导轨静摩擦力,F 0=108.2NL ——滚珠螺母至滚珠丝杠固定端支承的最大距离,L=1580mm则有mm d m 42.1400125.0100015802.108039.02=⨯⨯⨯≥1.6 导程精度的选择根据X 向运动的定位精度要求达到0.005mm/1000mm ,则任意300mm 。

滚珠丝杠螺母副的计算和选型

滚珠丝杠螺母副的计算和选型一、滚珠丝杠螺母副的计算方法1.导程和螺距的计算:导程是指螺纹螺旋线上两个相邻螺纹峰之间的距离;螺距是指螺纹进行一周所需要的长度。

导程和螺距的计算可以根据实际需求和使用条件来确定,一般需要考虑运动速度、负载等因素。

2.负载计算:负载是指施加在滚珠丝杠上的力或扭矩。

在计算滚珠丝杠螺母副的负载时,需考虑运动的方向、大小、加速度等因素,以确保滚珠丝杠能正常承载负载,并具有足够的寿命。

3.传动效率计算:传动效率是指滚珠丝杠螺母副在工作过程中能够实际转换的功率和输入功率之间的比值。

传动效率的计算需要考虑滚珠丝杠的摩擦力、滚珠与螺纹之间的接触角、滚珠与导轨之间的接触角等因素,可以通过实验或理论计算来确定。

4.动力学计算:动力学计算主要包括滚珠丝杠螺母副的加速度、线速度和力矩等参数的计算。

这些参数的计算可以通过力学模型、动力学理论和实验数据等方法来确定,以确保滚珠丝杠螺母副在工作时能够满足要求,不产生过大的振动和冲击。

二、滚珠丝杠螺母副的选型要点1.负载要求:根据实际负载要求来选取合适的滚珠丝杠螺母副。

一般情况下,需考虑负载的大小、方向、频率等,以确保选择的滚珠丝杠螺母副能够承受负载并具备足够的寿命。

2.运动速度要求:根据实际运动速度的要求来选取合适的滚珠丝杠螺母副。

一般情况下,运动速度越高,所需的精度和刚性要求越高,需要选择更高级别的滚珠丝杠螺母副。

3.精度要求:根据实际精度要求来选取合适的滚珠丝杠螺母副。

一般情况下,需考虑滚珠丝杠螺母副的回转精度、重复性精度等指标,以确保所选的滚珠丝杠螺母副能够满足要求。

4.环境条件:根据实际工作环境的要求来选取合适的滚珠丝杠螺母副。

一般情况下,需考虑滚珠丝杠螺母副的防尘、防水、耐腐蚀等性能,以确保所选的滚珠丝杠螺母副能够适应各种工作环境。

5.维护和保养要求:根据实际需求来选择易于维护和保养的滚珠丝杠螺母副。

一般情况下,可考虑选择带有自动润滑装置的滚珠丝杠螺母副,以减少维护工作。

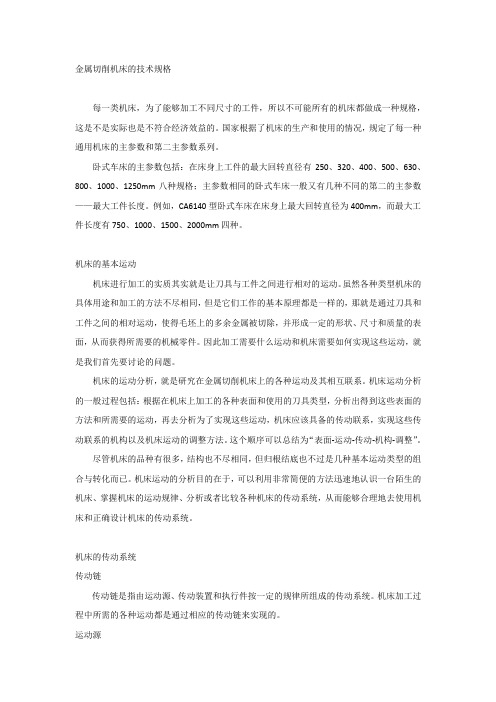

滚珠丝杠副的设计计算

FC K F K H K AFm

1.2 1.0 1.0 3800 4560(N )

• (2) 根据寿命条件计算额定动载荷 Ca'

Ca'

FC

3

nm Lh 1.67 104

100 15000 4560 3 1.67 104

20422(N )

(3)按照满足Ca≥ C'a旳原则选择丝杠副尺寸,查表得 如下规格:

规格型号

D0

公称导 程

p

丝杠外 径

d

钢球直 径

d0

丝杠内 径

d1

循环圈 数

动负荷 Ca(KN)

FFZD3210-3 32 10

32.5 7.144 27.3

-

25.7

FFZD5006-5 50

6

48.9 3.969 45.76

-

26.4

• 考虑多种原因,选FFZD5006-5,其中:

•

公称直径:D0=50mm

FFZD5006-5 50

6

48.9 3.969 45.76

-

26.4

• (4) 稳定性验算 • ①因为一端轴向固定旳长丝杠在工作时可能发生失稳,

所以在设计时应验算其安全系数S,其值应不小于[S]。

• 丝杠不会发生失稳旳最大载荷称为临界载荷 Fcr

Fcr

2EIa ( l)2

• 式中:E—丝杠旳弹性模量,对钢 E 206GPa

I a —丝杠危险截面旳轴惯性矩

Ia

d14

64

0.045764 64

2.15107 m4

—长度系数,双推-简支时, 2 / 3

Fcr

2 EIa ( l ) 2

滚珠丝杠螺母副的设计

滚珠丝杠螺母副的设计滚珠丝杠螺母副是一种机械传动装置,常用于机械设备中,如数控机床、3D打印机、机器人等。

它采用了滚珠的运动方式,具有传动效率高、刚性好、精度高等优点,因此在工业领域得到了广泛应用。

下面将对滚珠丝杠螺母副的设计进行详细介绍。

1.滚珠丝杠的选择:滚珠丝杠是滚珠丝杠螺母副的核心部件,其选择与设计密切相关。

首先要考虑传动的负载、速度和精度要求,根据这些要求选择适当的滚珠丝杠规格。

同时,还需考虑滚珠丝杠的承载能力、刚性和寿命等因素,以确保设计的可靠性和耐久性。

2.螺母的设计:螺母是滚珠丝杠螺母副的另一关键部件,它的设计直接影响到传动的效率和精度。

在设计螺母时,需要确定其材料、形状和加工工艺。

通常采用淬火钢或不锈钢材料制成,以提高其硬度和耐磨性。

螺母的形状根据滚珠丝杠的外形尺寸和螺纹类型进行确定,并且需要注意螺母与滚珠之间的配合度,以确保传动的顺畅与精度。

3.环保设计:在滚珠丝杠螺母副的设计中,应尽量减少噪声和摩擦,提高传动效率。

可以通过采用润滑剂和合理的密封设计来实现。

滚珠丝杠螺母副通常采用磨削加工,因此在加工过程中应选用适合的润滑剂,以减少摩擦和磨损。

此外,还可以采用密封结构,防止灰尘和杂质进入,增加使用寿命。

4.刚性设计:滚珠丝杠螺母副在工作时需要承受较大的力和载荷,因此在设计中要考虑其刚性。

主要措施包括增加滚珠丝杠的直径、提高螺母的刚度等。

另外,可以采用多支撑点的设计,增加支撑面积,提高整体的刚性。

5.精度设计:滚珠丝杠螺母副在工作时需要具备一定的精度,以满足工艺要求。

为了提高精度,设计时应注意几个关键点。

首先是保证滚珠丝杠的直线度和平行度,以减小误差。

其次是保证螺母和滚珠之间的配合精度,尽量减小间隙,提高传动精度。

最后是在加工过程中,控制好加工精度,避免残余应力和变形。

总之,滚珠丝杠螺母副的设计需要考虑多个因素,包括滚珠丝杠的选择、螺母的设计、环保设计、刚性设计和精度设计等。

通过合理的设计,可以提高滚珠丝杠螺母副的传动效率、精度和使用寿命,满足不同工程设备的需求。

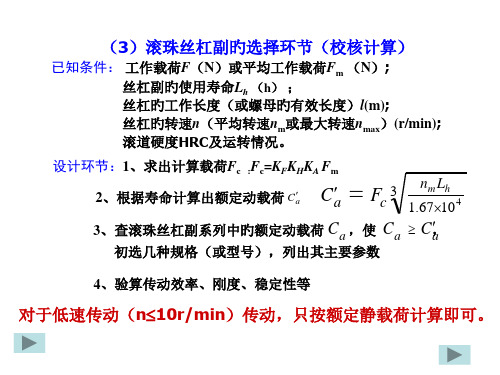

滚珠丝杠副的选型计算与应用

F =

蒸 …r e

其次 确定 螺 母 的预 紧 方 式 及 长 度 ,并 根 据 工 作 台行程确 定 丝 杠 副 螺 纹 长 度 。一 般 情 况 下 ,滚 珠 丝

n

=

n。

+ . ・ + .

杠 副螺 纹部分 长 与直径 比应小 于或 等 于 5 。 0 6 .精 度 校核

括精 度 、尺寸 规格 ( 包括 导程 与公 程 直径 ) 、承 载 能 力 、支承 方式 等 几 个 方 面 的 内 容 。除 此 之 外 ,还 应 对其 进行 必 要 的 校 核计 算 ,如 对 细 长 而 又 承受 压 缩 对 于矩 形导 轨机床 F =k x+ +F ) F 厂( + () 2

P :

n…

其 中 ,厂 为导 轨摩擦 系 数 ; . f为 轴 套 和轴 架 以及 主 轴

的键 的摩 擦 系数 ;k为 考 虑 颠 覆 力 矩 影 响 的实 验 系

2 .精 度 选 择 滚珠 丝杠 的精度 直 接影 响数 控机 床 的定 位精 度 , 在滚珠丝 杠精度参 数 中,其 导 程精 度误 差对 机 床定 位 精 度影 响最 明显 。一 般 在 初 步设 计 时设 定 丝 杠 的任 意 3 0 m行 程变动 量 。 应小 于 目标 设定 的 3 0 0r a 。 0 mm 定 位精 度值 的 1 3~1 2 / / ,在 最后 精度 验算 中确定 。

f

O2 . O 1 .5

f Biblioteka 取与 之相 近较 大 的圆整值 。

三 角 形 、组 合 形 钻 镗 主 轴 圆导 轨 滚 动 导 轨

11 .5

O 1 O 1 .5一 .8 O 1 .5 0 0 3— .0 .0 0O4

滚珠丝杠螺母副

滚珠丝杠副的应用及特性滚珠丝杠副是由滚珠丝杠、滚珠、滚珠螺母和相关循环零件组成的以圆柱螺旋线为运动轨迹的传动部件。

用来将回转运动转化成直线运动(主要用途),或将直线运动转化成回转运动(大导程)。

广泛应用于数控机床、自动化设备、测量仪器、印刷包装机械、纺织机械、制药机械、玻璃机械以及其他需要精密路径定位的领域。

作为滚动摩擦的传动部件,它具有如下6点特性:1. 传动效率高滚珠丝杠副的传动效率高达90%~98%,为滑动丝杠副的2~4倍,能高效地将扭力转化为推力,或将推力转化为扭力。

2. 传动灵敏平稳滚珠丝杠副为点接触滚动摩擦,摩擦阻力小、灵敏度好、启动时无颤动、低速时无爬行,可μ级控制微量进给。

3. 定位精度高滚珠丝杠副传动过程中温升小、可预紧消除轴向游隙和初级弹性形变、可对丝杠进行预拉伸以补偿热伸长,故可获得较高的定位精度和重复定位精度。

4. 精度保持性好滚珠及滚道硬度达HRC58~63,滚道形状准确,滚动摩擦磨损极小,具有良好的精度保持性、可靠性和使用寿命。

5. 传动刚度高滚珠丝杠副内外滚道均为偏心转角双圆弧面、在滚道间隙极小的时也能灵活传动。

需要时加一定的预紧载荷则可消除轴向游隙和初级弹性形变以获得良好的刚性(此时使用寿命有所减少)。

6. 同步性能好滚珠丝杠副因具有导程精度高、灵敏度好的特点,在需要同步传动的场合,用几套相同导程的滚珠丝杠副可获得良好的同步性能。

滚珠直线导轨副的应用及特性滚珠直线导轨副是由直线导轨、滚珠、滚珠滑座和相关循环零件组成的精密直线导向部件。

拥有比直线轴承更高的额定负载,同时可以承受一定的扭矩,可在高负载的情况下实现高精度高随动性的直线运动导向。

由于其直线导向精度和机械效率高、可靠性和标准化程度好等特点,被广泛应用于数控机床、自动化设备、测量仪器、印刷包装机械、纺织机械、制药机械、玻璃机械以及其他需要精密直线导向的领域。

滚珠丝杠副的历史和趋势滚珠丝杠副早在19世纪末就已经被发明了,但受制于当时的制造水平,相当一段时间内未能实际应用。

TBI滚珠丝杠选型计算举例讲解

TBI滚珠丝杠选型计算举例讲解1传动世界tbi滚珠丝杠选型计算举例(右旋)(临界长度) l= 1200mmL= 1200mm= 1600mm= 1200mmV= 14(m/min)L= 24000⼯作⼩时。

= 0.1 (摩擦系数)n= 1800 (r/min)最⼤⾏程内⾏程误差 = 0.035mm300mm⾏程内⾏程误差 = 0.02mm失位量 = 0.045mm(固定—⽀承)(⼯作台重量+⼯件重量)2(重⼒加速度)电机⾄丝杠的传动⽐)µ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻⼒)轴向载荷=F+Fw (N)进给速度 (mm/min) ⼯作时间⽐例2传动世界=2000 V1=14000 q1=15=4000 V2=1000 q2=25=7000 V3=600 q3=50=11000 V4=120 q4=10--- 轴向载荷(N) F --- 切削阻⼒(N) Fw --- 摩擦阻⼒(N)此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰从定位精度得出精度精度不得⼩于P5级丝杠FDG_-_X_R-_-P5-1600X____导程在此为了安全性考虑:P=10(mm)进给速度进给转速 (r/min)V=14000 n1=1400=1000 n2=100=600 n2=60V=120 n2=12平均转速3传动世界时间寿命与回转寿命转次额定动载荷以普通运动时确定fw取 1.4C≥39673NC值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:d=40mm 丝杠底径: d0=33.9mm 导程:Pho=10mm 循环圈数:4.548244N。

FDG 40 × 10R - P5 - 4.5 - 1600 × ____预紧载荷= Fmax/3=11000/3 ≈ 3666 N丝杠螺纹长度=L1-2Le L1=Lu+2Le1280mm加上螺母总长⼀半84mm(从系列表中查出螺母总168mm)。

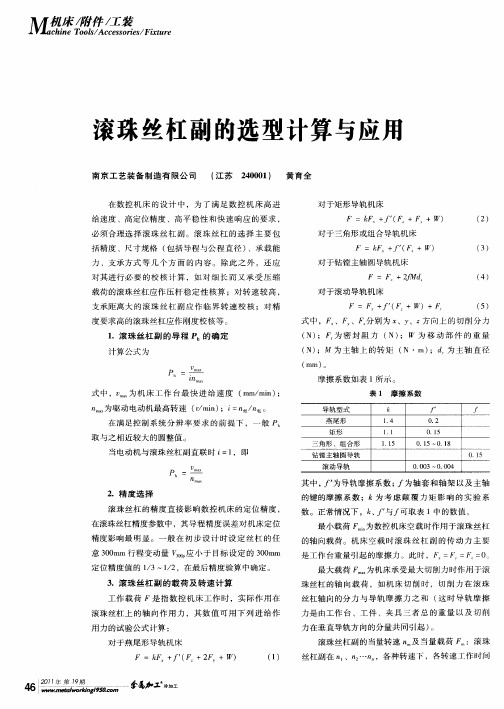

滚珠丝杠副参数计算与选用

滚珠丝杠副参数计算与选用1、计算步骤固定端轴彥到螺母间至課l k=1200rnrr2、确定滚珠丝杠导程Ph根据工作台最高移动速度Vmax ,电机最高转速nmax,传动比等确定Ph。

按下式计算,取较大圆整值。

VPh= (电机与滚珠丝杠副直联时,i=1)t.n3、滚珠丝杠副载荷及转速计算这里的载荷及转速,是指滚珠丝杠的当量载荷Fm与当量转速nm滚珠丝杠副在n1、n2、n3 ..........................................速下,各转速工作时间占总时间的百分比t1%、t2%、t3% ..................... tn%,所受载荷分别是F1F3 .................. Fn。

则叫"扁斗叫需幻厂弘卜……叫為/押缶+号电债+聊山谥T + 臼池倫当负荷与转速接近正比变化时,各种转速使用机会均等,可按下列公式计算:n , +n …2 化f I IJV' IT!甌|o| 竺",■"—m 』J(nmax:最大转速,nmin:最小转速,Fmax:最大载荷(切削时),Fmin:最小载荷(空载时)4、确定预期额定动载荷①按滚珠丝杠副预期工作时间Ln (小时)计算:2阿N -Kr仙■ £②按滚珠丝杠副预期运行距离Ls (千米)计算:③有预加负荷的滚珠丝杠副还需按最大轴向负荷Fmax计算:Cam=feFmax(N)式中:Ln-预期工作时间(小时,见表5)Ls-预期运行距离(km), 一般取250km。

fa-精度系数。

根据初定的精度等级(见表6)选。

fc-可靠性系数。

一般情况fc=1。

在重要场合,要求一组同样的滚珠丝杠副在同样条件下使用寿命超过希望寿命的90%以上时fc见表7选nn转F2、稳)fw 1~ 1.2表—9预加负荷系数1.2-fe-1.5 1.5 〜2预加负荷类型轻预载中预载重预载fe 6.7 4.5 3.4以上三种计算结果中,取较大值为滚珠丝杠副的Camm5、按精度要求确定允许的滚珠丝杠最小螺纹底a.滚珠丝杠副安装方式为一端固定,一端自由或游动时(见图fw-负荷系数。

滚珠丝杠螺母副的计算和选型

龙源期刊网

滚珠丝杠螺母副的计算和选型

作者:刘旭

来源:《科技视界》2013年第10期

【摘要】在普通机床改造中,丝杠的改造起着重要的角色。

为了保证进给伺服系统的传动精度和平稳性要求,选用摩擦小、传动效率高的滚珠丝杠螺母副,并应有预紧机构,以提高传动刚度,消除间隙。

【关键词】机床改造;进给伺服系统;滚珠丝杠螺母副

滚珠丝杠螺母副的设计分有纵向和横向,而滚珠丝杠螺母副已经标准化,因此,滚珠丝杠螺母副的设计归结为滚珠丝杠副型号的选择。

本文现就纵向滚珠丝杠螺母副的选型来论。

1 工作载荷F的计算

首先根据切削力和运动部件的重量引起的进给抗力,计算出丝杠的轴向载荷,再根据要求的寿命计算出丝杠副应能承受的最大动载荷式中,n——滚珠丝杠的转速(r/min);

T——使用寿命时间(h),数控机床T取15000h。

式中,λ——螺纹的螺旋升角;

φ——摩擦角,φ约等于10'

5 丝杠长度的确定

6 刚度的验算

滚珠丝杠工作时受轴向力和扭矩的作用,这将引起丝杠的螺距发生变化,从而影响其传动精度及定位精度。

[责任编辑:王迎迎]。

丝杠螺母机构的选择与计算

丝杠螺母机构的选择与计算5.2.1 确定滚珠丝杠副的导程 滚珠丝杠副的导程按下式计算:(5-1)式中 h P —滚珠丝杠副的导程,(mm ); Vmax —工作台最高移动速度,(min /m ); max n —电机最高转速,(min /r ); 由进给系统设计要求知: Vmax=2.5min /m查阅《机械设计手册》[13]得:步进电机110BF003的最高转速n max =500min /r 。

将数值代入上式(5-1)可得:P h ≥5mm 。

故取P h =S=6mm 。

5.2.2 强度计算动载强度计算1)对于燕尾型导轨的牵引力计算F m =KF X +f(F z +2F Y +G)(5-2)取 K=1.4 f=0.2考虑工作台在移动过程中只受G 影响 故 F 1m =fG(5-3)=0.2×30×9.8 =58.8(N )考虑工作台在加工时静止只受F X 影响 故 F 2m = KF X(5-4) maxmaxn V P h=1.4×9.8×130 =1783.6(N )故F m = F 1m + F 2m =58.8N +1783.6N =1842.4N 2).计算最大动载荷 C 当转速min 10rn ≥时,滚珠丝杠螺母的主要破坏形式是工作表面的疲劳点蚀,因此要进行动载强度计算,其计算动载荷)(N c C 应小于或等于滚珠丝杠螺母副的额定动载荷,即r eq H d c F F f f T C ≤=3' (5-5) 式中 d f —动载荷系数; H f —硬度影响系数; eq F —当量动载荷,N ;r F —滚珠丝杠螺母副的额定动载荷,N ; 'T —寿命,以r 610为一个单位。

(5-6)式中 T —使用寿命,h ; N —循环次数;eq n —滚珠丝杠的当量转速,min r 。

取 T=15000hmin 667.416610005.2max r s v n eq =⨯==(5-7)代入数据可得:3751015000667.41660'6=⨯⨯=T N T n T eq 66101060'-==取2.1=d f 取f H =1.0当工作载荷单调连续或周期性单调连续变化时,则N F F F F F m m eq 667.120838.586.178********min max =+⨯=+=+≈ (5-8)式中 max F 、min F —最大和最小工作载荷,N 。

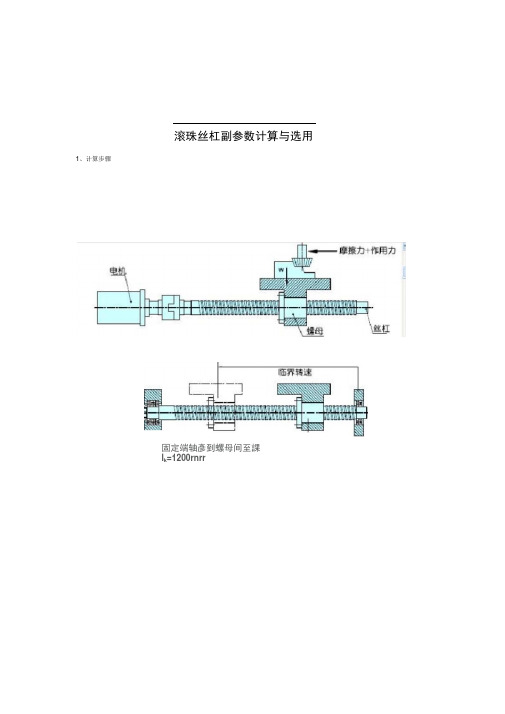

滚珠丝杠副参数计算与选用

滚珠丝杠副参数计算与选用1、计算步骤摩胶力住用力2、确定滚珠丝杠导程Ph根据工作台最高移动速度Vmax ,电机最高转速nmax,传动比等确定Ph.按下式计算,取较大圆整值.VPh= 「侦' 〔电机与滚珠丝杠副直联时,i=1〕Ln 3、 滚珠丝杠副载荷及转速计算这里的载荷及转速,是指滚珠丝杠的当量载荷 Fm 与当量转速nnt 滚珠丝杠副在n1、n2、n3 ................................... n n 转 速下,各转速工作时间占总时间的百分比 t1%、t2%、t3% ........................... tn%,所受载荷分别是F1、F2、F3 .......................... Fn .IjUl n =n - 一. + n - 土_ +n -…» 口, 珈'T1筋 2 TOT ? mr “ w F 二 ni 3/ tL t t ~扁 十%%顶『+"出雨寸,一一孔〞扁当负荷与转速接近正比变化时,各种转速使用时机均等,可按以下公式计算:n +n2?' +F ,H — irvtJu mu :auh甬 1 岖 3〔nmax:最大转速,nmin:最小转速,Fmax:最大载荷〔切削时〕,Fmin:最小载荷〔空载时〕 4、 确定预期额定动载荷 ①按滚珠丝杠副预期工作时间 Ln 〔小时〕计算:② 按滚珠丝杠副预期运行距离 Ls 〔千米〕计算:③有预加负荷的滚珠丝杠副还需按最大轴向负荷 Fmax 计算:Cam=feFmax 〔N 〕 式中:Ln-预期工作时间〔小时,见表 5〕 Ls-预期运行距离〔km 〕, 一般取250km . fa-精度系数.根据初定的精度等级〔见表 6〕选.liianlOOFf H(NJfc-可靠性系数.一般情况fc=1.在重要场合,要求一组同样的滚珠丝杠副在同样条件下使用寿命超过希望寿命的90%以上时fc见表7选fw-负荷系数.根据负荷性质〔见表 8〕选 fe-预加负荷系数.〔见表9〕 表—5各类机械预期工作时间Ln机械类型 Ln 〔小时〕普通机械 5000〜10000普通机床 10000〜20000数控机床 20000精密机床 20000测示机械 15000航空机械 1000表—8负荷性质系数fw 负荷性无冲击〔很平稍微冲击伴有冲击或振动质 稳〕表一9预加负荷系数 fe预加负荷类型 轻预载 中预载 重预载fe 6.7 4.5 3.4以上三种计算结果中, 取较大值为滚珠丝杠副的Camm5、按精度要求确定允许的滚珠丝杠最小螺纹底d2ma.滚珠丝杠副安装方式为一端固定,一端自由或游动时〔见图 -5〕侦 >2 « 10 /叫078 /匕』式中: E-杨氏弹性模量21X 105N/mm2dm-估算的滚珠丝杠最大允许轴向变形量〔mm表-6精度系数fa1.2.3级4.5710fa 1.00.90.80.7表-7可靠性系数 fc可靠性% 90 95 96 97 98 99fc 1 0.62 0.53 0.44 0.33 0.21fw 1 〜1.2 1.2 〜1.5 1.5 〜2精度等Fo-导轨静摩擦力(N).Fo= mow(m曲静摩擦系数)L-滚珠螺母至滚珠丝杠固定端支承的最大距离( mm)L-行程+平安行程+余程+螺母长度一半+支承长度的一半行程 + (2 〜4)Ph+4Ph+(4 〜6)Ph+(1/20 〜1/10)行程R (1.05 〜1.1)行程+ (10 〜14)Phb.滚珠丝杠副安装为两端支承或两端固定(见图-5)式中:L-两个固定支承之间的距离(mm)L^行程+平安行程+两个余程+螺母长度+ 一支承长度r(1.1 ~ 1.2)行程+ (10 ~ 14)Ph 其中Kg重复定位精度或11尊 n定位精度,上述两种方法估算出的小值为为系统刚性最小处刚度值,见下文12、13项计算)滚珠丝杠副公称中径dorrn^ d2m+DW钢球直径)图一5一端固定,一端游动G-Y二端支承J-J—端固定G-G6、确定滚珠丝杠副规格代号根据计算出的Ph,Cam及传动方式,使用情况,可在样本中先查出对应的滚珠丝杠公称直径do,应注意doAdom, C^Cam但不宜过大,否那么会使滚珠丝杠副转动惯量偏大,结构尺寸也偏大.接着确定循环圈数,滚珠螺母规格代号及相关的安装连接尺寸.7、确定预紧滚珠丝杠副预紧力Fp中选择预紧螺母型式的滚珠丝杠副时需确定预紧力Fp.当最大轴向工作载荷Fmax能确定时Fp=1/3 Fmax当最大轴向工作载荷不能确定时Fp=E Ca其中E值按表10选择,Ca是额定动载荷,可在样本上查到.表—10预加负荷类型轻载荷中载荷重载荷0.05 0.075 0.18、计算行程补偿值C 和预拉伸力F1考虑到丝杠运转过程中温升对丝杠副导程精度的影响,在精级要求较高的场合,应对滚珠丝杠副适当的预拉 伸.对预拉伸的滚珠丝杠副规定目标行程值C,并计算预拉伸力.C _〔x ,A : T T L&V T. ■ Hl hU L式中:C-行程补偿值〔mm 〕Dt-温度变化值2C 〜3Ca-丝杆的线膨胀系数11.8 x 10 -6度 Lu-滚珠丝杠副的有效行程〔mm 〕Lu-工作台行程+螺母长度+两个平安行程-行程+ 〔8 〜14〕Ph9、确定滚珠丝杠副支承用轴承规格型号 •计算轴承所受的最大轴向载荷FBmax,有预拉伸的滚珠丝杠副应考虑到预拉伸力Ft .•按滚珠丝杠副支承的要求选择轴承的型号.•确定轴承内径:为便于丝杠加工,轴承内径最好不大于滚珠丝杠的大径.在选用内循环滚珠丝杠副时必须有 一端轴承内径略小于丝杠底径 d2.其次轴承样本上规定的预紧力应大于轴承所承受最大载荷 FBmax 的1/3•有关轴承的其它验算工程可查轴承样本.10、滚珠丝杠副工作图设计 •滚珠丝杠副的螺纹长度 LS=Lu+2Le Le 余程见表-2Lu=行程+螺母长度•滚珠丝杠副螺母的安装连接尺寸可查样本.•滚珠螺母不应该承受径向载荷及颠覆力矩,应使作用在螺母上的轴向合力通过丝杠轴心.•可以用螺母的外圆柱面及法兰凸缘的内侧作安装基准,同时要求螺母座孔与丝杠轴承孔同心.螺母座孔端面 与螺母座孔轴F= AUE= n -At-^lE=L95At式中:F1-预位伸力〔N 〕d2-滚珠丝杠螺纹底径〔mm 〕 E-杨氏弹性模量2.1 x 105〔N/mm2〕 Dt-滚珠丝杠温升2C 〜3Cd2^ do-Dw 〔Dw :钢球半径〕线垂直.当所受载荷冲击力不大时,可仅用螺母法兰凸缘的内侧面作安装基准面,这时应保证螺母座面与导轨垂直.装配时应找螺母外圆与丝杠支承轴承孔同心.•插管式滚珠丝杠副水平放置时,为使滚珠的循环更加滚畅,应将插管置于滚珠丝杠轴线的上方.•设计螺母座,轴承座及紧固螺钉时要注意保证足够的刚性.在承载方向设计增强筋.•由工作图确定滚珠丝杠长度尺寸.11、电机的选择•作用在滚珠丝杠副上各种转矩计算.外加载荷产生的摩擦力矩TF(N.m)h'P!.=十L H 1(J 1滚珠丝杠副预加载荷Fp产生的预紧力矩Tp(N.m)FP 1 n; ,T - * 10 3射凯甲式中Ph-滚珠丝杠副导程h -未预紧的滚珠丝杠副效率1、2、3级精度的丝杠h =0.94级精度以下的丝杠h =0.85F-作用在滚珠丝杠副上的外加轴向载荷, 不同情况下取值不一样.假设计算电机启动转矩时, 机械是空载起动,F是导轨摩擦力(垂直运动F还包括机构重量);假设计算电机工作转矩时, F包括导轨摩擦力和工作载荷(垂向运动F还包括机构重量).•其他计算,请查找电机样本及相关资料.12、传动系统刚度计算1 I I-R-* IT•一般校核计算按:式中KS -滚珠丝杠副的拉压刚度.计算见下面说明Kb -滚珠丝杠支承轴承的轴向刚度.可查轴承样本及有关资料.Kc -滚珠丝杠副滚珠与滚道的接触刚度可查样本.•精确计算时,还需考虑伺服刚度,联接轴刚度,扭转刚度,螺母座、轴承座刚度等,详请查阅相关资料• KS的计算a.丝杠支承形式为一端固定,一端游动或自由X io 5=L65 —M 10-aKs= X 10-3 =1.65 X 102式中E -杨氏弹性模量2.1 X 105 〔N/mm2〕d2 - 丝杠底径〔mm〕当a=L1〔滚珠螺母至固定支承的最大距离〕时刚度最小Ks min =1.65 x 102当a=Lo 〔靠固定端的行程起点处〕时刚度最大Ks max =1.65 x 102 b.支承形式为两端支承或两端固定. Ks = = 6.6 X 102当a=L・1/2时〔即处在两支承的中点时〕刚度最小Ks min = 6.6 x 102式中L1-两支承间的距离当a=Lo时〔螺母在行程两端处〕刚度最大Ks max =6.6 x 10213、传动系统刚度验算及滚珠丝杠副的精度选择1 1k=将Ksmax, Kb, Kc及其它有关值代入KFK得七将Ksmin替换Ksmax代入得Kmin.由于数控机床精度在机床空载下验收,△ =2FO/Kmin,称摩擦死区误差. FO是机床空载时导轨上的静摩擦力] IE K=Fo(K)称为传动系数刚度变化引起的定位误差.按JB/GQ1140-89规定,数控机床反向差值主要取决于言而定位误差主要取决于滚珠丝杠副的精度,其次是 E Ko•传动系数刚度验算0.8AV反向差值,即KminA 1.6Fo/反向差值•滚珠丝杠副的精度选择开环限制系统中使用的滚珠丝杠副ep+Vu芦0.8x〔定位精度"K〕ep+V300营0.8x〔300mm 定位精度-E K〕半闭环限制系统或可以行程补偿的开环系统:epv 0.8x〔定位精度"K〕V300g 0.8 x〔300mm定位精度-E K〕先根据使用情况选择滚珠丝杠副的类型〔P类或T类〕,然后参照滚珠丝杠副的精度标准表〔见表-1〕两式计算结果确定滚珠杠副的ep,Vup或V300p,从而确定滚珠丝杠副的精度等级.14、滚珠丝杠副临界压缩载荷F的校验〔验算压杆稳定性〕F-k x 10* >、12 1 2 diKXK fl式中:d2-滚珠丝杠螺纹底径,d2^do -Dw, do-公称中径,取样本数据.Lc1-滚珠丝杠副的最大受压长度〔mm〕〔见表11〕F' max-滚珠丝杠副承受最大轴向压缩载荷〔N〕.假设滚珠丝杠承受最大载荷不是压缩载荷时, F' max不等于Fmax,视工作情况进行计算K1-平安系数.丝杠垂直安装K1=1/2丝杠水平安装K1=1/3K2-支承系数.与支承方式有关〔见表11〕表一11K2 入f支承方式简图一端固定0.25 1.875 3.4一端自由L-_端固定u__2 3.927 15.1一端游动建C.nc-极限转速〔r/min 〕Lc2-临界转速计算长度〔mm 〕〔见表11〕E-杨氏弹性模量2.1 x 105〔N/mm2〕,I 伊I-丝杠的最小惯性矩I =- JjtdjTTlE,〕 A-丝杠的最小横截面积7.8 x 10 5M/inm 3K1-平安系数.一般取0.8r-材料密度,钢密度** * 10-mTn/s-f,入-与支承形式有关的系数〔见表 -11〕16、Dn 值校验dom ・ nmaxs 70000式中:dom-滚珠丝杠副的节圆直径〔 mm 〕, dorm^d2+Dw 〔mm 〕nmax -滚珠丝杠副的最高转速17、滚珠丝杠副形位公差的标注见表-3及以下图二端支承 3.142 9.7 二端固定 4.730 21.9 15、滚珠丝杠副极限转速 nc 校验〔防止高速运转时产生共振式中:/ 序I ]A —夕唇4弟----* |序不|一1'fsFamaxv Coa式中:Coa-滚珠丝杠副的根本轴向额定静载荷〔可在样本上查到.fs-静态平安系数.一般载荷fs= 1〜2,有冲击或振动的载荷:2〜3Famax-最大轴向载荷〔N〕-~| 4|片5|A]—序4 Ar―序6 ~Aj r ~~ A]否Tz匠*「7 序4|A|某些传动类〔T类〕滚珠丝杠副,对精度要求低,但传递的载荷较大,这时可不进行有关传动精度及传动系统刚度的计算,但需进行以下两项计算:18、根本轴向额定静载荷Coa验算19、强度验算[6 ]-许用应力〔N/mm2〕d2-滚珠丝杠螺纹底径〔mm〕.fs=禳珠丝杠的支承主要有以下四种,由于复承方式不同,使容许轴向载荷及容洋回转转速也有所不同」客户应艰据自身焙况适当成择-伯一峪精速,:!&界聒谚•,固定一-固定适用于有转速、存站度危险骑速〔临界转速:支弟.固定一-支承适用于中等转速~高梏度危险话诗・15界%帝,支承一-支承适用于中等转速,中箱度宿险特速{弥界转速〕找慌轴同我何[春评鞫阿戴何'•。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滚珠丝杠螺母副的计算和选型分析Δ3一、进给传动部件的计算和选型进给传动部件的计算和选型主要包括:确定脉冲当量、计算切削力、选择滚珠丝杠螺母副、计算减速器、选择步进电机等。

1、脉冲当量的确定根据设计任务的要求,X方向的脉冲当量为δx=0.005mm/脉冲,Z 方向为δz=0.01mm/脉冲。

2、切削力的计算切削力的分析和计算过程如下:设工件材料为碳素结构钢,σb=650Mpa;选用刀具材料为硬质合金YT15;刀具几何参数为:主偏角κr=45°,前角γo=10°,刃倾角λs=-0°;切削用量为:背吃刀量a p=1mm,进给量f=0.18mm/r,切削速度vc=90m/min。

查表得:C Fc=270,x Fc=1.0,y Fc=0.75,n Fc=-0.15。

查表得:主偏角κr的修正系数kκrFc=1.0;刃倾角、前角和刀尖圆弧半径的修正系数均为1.0。

由经验公式(3—2),算得主切削力F c=2673.4N。

由经验公式F c:F f:F p=1:0.35:0.4,算得进给切削力F f=935.69N,背向力F p=1069.36N。

3、滚珠丝杠螺母副的计算和选型(1)工作载荷F m的计算已知移动部件总重G=1300N;车削力F c=2673.4N,F p=1069.36N,F f=935.69N。

根据F z=F c,F y=F p,F x=F f的对应关系,可得:F z=2673.4N,F y=1069.36N,F x=935.69N。

选用矩形—三角形组合滑动导轨,查表,取K=1.15,μ=0.16,代入F m=KF x+μ(F z+G),得工作载荷F m=1712N。

(2)最大动载荷F Q的计算设本车床Z向在最大切削力条件下最快的进给速度v=0.8m/min,初选丝杠基本导程P h=6mm,则此时丝杠转速n=1000v/P h=133r/min。

取滚珠丝杠的使用寿命T=15000h,代入L0=60nT/106,得丝杠系数L0=119.7×106r。

查表,取载荷系数f W=1.15,再取硬度系数f H=1,代入式(3—23),求得最大动载荷F Q=3L0f W f H F m=9703N。

(3)初选型号根据计算出的最大动载荷,查表,选择FL4006型滚珠丝杠副。

其公称直径为40mm,基本导程为6mm,双螺母滚珠总圈数为3×2圈=6圈,精度等级取四级,额定动载荷为13200N,满足要求。

(4)传动效率η的计算将公称直径d0=40mm,基本导程P h=6mm,代入λ=arctan[P h/(πd0)],得丝杠螺旋升角λ=2°44′。

将摩擦角φ=10′,代入η=tanλ/tan (λ+φ),得传动效率η=94.2%。

(5)刚度的验算1)滚珠丝杠副的支承,采取一端轴向固定,一端简支的方式,固定端采取一对推力角接触球轴承,面对面组配。

丝杠加上两端接杆后,左右支承的中心距离约为a=1467mm;刚的弹性模量E=2.1×105MPa;查表,得滚珠直径D w=3.9688mm,算得丝杠底径d2=公称直径d0—滚珠直径D w=36.0312mm,则丝杠截面积S=πd22/4=1019.64mm2。

2)根据公式Z=(πd0/D w)-3,求得单圈滚珠数目Z=29;该型号丝杠为双螺母,滚珠总圈数为3×2=6,则滚珠总数量Z∑=29×6=174。

滚珠丝杠预紧时,取轴向预紧力F YJ=F m/3≈571N。

则由式(3—27),求得滚珠与螺纹滚道间的接触变形量δ2≈0.00117mm。

因为丝杠加有预紧力,且为轴向负载的1/3,所以实际变形量可减小一半,取δ2=0.000585mm。

3)将以上算出的δ1和δ2代入δ总=δ1+δ2,求得丝杠总变形量δ总=0.012555mm=12.555μm。

查表,4级精度滚珠丝杠任意300mm轴向行程内的变动量允许16μm,而对于跨度为1497mm的滚珠丝杠,总的变形量δ总只有12.555mm,可见丝杠强度足够。

4)压杆稳定性校核根据式(3—28)计算失稳时的临界载荷F k。

查表,取支承系数f k=2;由丝杠底径d2=36.0312mm,求得截面惯性径I=πd24/64≈82734.15mm4;压杆稳定安全系数K取3;滚动螺母至轴向固定处的距离a取最大值1497mm。

代入式(3-28),得临界载荷F k≈51012N,远大于工作载荷F m(1712N),故丝杠不会失稳。

综上所述,初选的滚珠丝杠副满足使用要求。

4、同步带减速箱的设计为了满足脉冲当量的设计要求和增大转矩,同时也为了使传动系统的负载惯量尽可能的减小,传动量中长使用减速传动。

设计同步减速箱需要的原始数据有:带传递的功率P,主动轮转速n1和传动比i,传动系统的位置和工作条件等。

(1)传动比i的确定已知电动机的步距角α=0.72°,脉冲当量δz=0.01mm/脉冲,滚珠丝杠导程P h=6mm。

根据式(3—12)算得传动比i=1.2。

(2)主动轮最高转速n1由纵向床鞍的最快移动速度v zmax=6000mm/min,可以算出主动轮最高转速n1=(v zmax/δz)×α/360=1200r/min。

(3)确定带的设计功率P d预选的步进电动机在转速为1200r/min时,对应的步进脉冲频率为f max=1200×360/(60×α)=10000Hz。

(4)选择带型和节距p b根据的带的设计功率P d=0.574kW和主动轮最高转速n1=1200r/min,选择同步带型号为L型节距p b=9.525mm。

(5)确定小带轮齿数z1和小带轮节圆直径d1取z1=15,则小带轮节圆直径d1=p b z1/π=45.85mm。

当n1达到最高转速1200r/min时同步带的速度为v=πd1 n1/(60×1000)=2.86m/s,没有超过L型带的极限速度35m/s。

(6)确定大带轮齿数z2和大带轮节圆直径d2大带轮齿数z2=i p b=18,节圆直径d2=id1=54.57mm。

(7)初选中心距a0、带的节线长度L0p、带的齿数z b 初选中心距a0=1.1(d1+d2)=110.06mm,圆整后取a0=110mm。

则带的节线长度L0p≈2 a0+π/2(d1+d2)+(d2-d1)2/4 a0=377.33mm。

查表,选取接近的标准节线长度L0p=381mm,相应齿数z b=40。

(8)计算实际中心距a实际中心距a≈a0+(L p-L0p)/2=111.835mm。

(9)校验带与小带轮的啮合齿数z mz m=ent[z1/2—p b z1/2π2a(z2—z1)]=7,啮合齿数比6大,满足要求。

(ent表示取整)。

(10)计算基准额定功率P0P0=(T a—mv2)v/1000其中,T a——带宽为b s0时的许用工作拉力。

m——带宽为b s0时的单位长度的质量。

v——同步带的带速。

算得P0=0.697kW。

(11)确定实际所需同步带宽度b sb s≥b s0(P d/K z P0)1/1.14其中,b s0——选定型号的基准宽度。

K z——小带轮啮合齿数系数。

由上式求得b s≥21.42mm,选定最接近的带宽b s=25.4mm。

(12)带的工作能力计算计算同步带额定功率P的精确值:P=(K z K w T a—b s/ b s0mv2)v×10-3经计算得P=0.697kW,而P d=0.574kW,满足P≥P d。

所以,带的工作能力合格。

5、步进电动机的计算和选型(1)计算加在步进电动机转轴上的总转动惯量J eq J eq=J m+J z1+(J z2+J w+J s)/i2=57.55kg.cm2其中,J m=33 kg.cm2J z1=0.95 kg.cm2J z2=1.99 kg.cm2J w=1.21 kg.cm2J s=30.78 kg.cm2(2)计算加在步进电动机转轴上的等效负载转矩T eqT eq1=T amax+T fT amax=2πJ eq n m/60t a×1/η其中,n m——步进电动机的最高转速。

t a——步进电动机由静止到n m转速所需的时间。

又n m=v maxα/360°δt a=0.4s,η=0.7,所以,T amax=2π×57.55×10-4×1200/(60×0.4×0.7)N.m≈2.58 N.mT f=μ(F c+G)P h/(2πηi)其中,μ——导轨的摩擦系数,滑动导轨取0.16。

F c——工作负载。

η——传动链总效率,取0.7。

所以,T f=0.16×(0+1300)×0.006/(2π×0.7×1.2)N.m≈0.24 N.m所以,T eq1=T amax+ T f=2.82 N.mT eq2= T t+ T fT t=F f P h/(2πηi)=935.69×0.006/(2π×0.7×1.2)N.m≈1.06 N.mT f=μ(F c+G)P h/(2πηi)=0.16×(2673.4+1300)×0.006/(2π×0.7×1.2)N.m≈0.72 N.m所以,T eq2= T t+ T f=1.78 N.m经过上述计算后,T eq=max{T eq1,T eq2}=2.82 N.m (3)步进电动机最大静转矩的选定步进电动机最大静转矩T jmax≥4 T eq=4×2.82 N.m=11.28 N.m,可见对于预选的步进电动机完全满足工作要求。

(4)步进电动机的性能校核1)最快工进速度时电动机输出转矩校核最快工进速度v maxf=800mm/min,脉冲当量δ=0.01mm/脉冲,可以求出f maxf=1333Hz,由此可知,在此频率下,电动机的输出转矩T maxf≈17 N.m,满足工作要求。

2)最快空载移动时电动机输出转矩校核最快空载移动速度v max=6000mm/min,可以求出f max=10000Hz,由此可知,在此频率下,电动机的输出转矩T max≈3.8N.m,满足工作要求。

3)最快空载移动时电动机运行频率校核最快空载移动速度v max=6000mm/min,对应的电动机运行频率f max=10000Hz。

查表可知,运行频率没有超过上限。

4)起动频率的计算已知电动机转轴上的总转动惯量J eq=57.55kg.cm2,电动机转子自身的转动惯量J m=33 kg.cm2,查表可知,最高空载起动频率f q=1800Hz。