凹凸体

锉配凹凸体的加工工艺步骤

锉配凹凸体的加工工艺步骤

锉配凹凸体的加工工艺步骤如下:

1. 确定形状和尺寸:根据设计要求和图纸,确定凹凸体的几何形状和尺寸。

2. 选择锉具:根据凹凸体的形状和尺寸,选择合适的锉具,如平面锉、半圆锉、方头锉等。

3. 固定工件:将要加工的凹凸体固定在工作台上,可以使用夹具或者其他适当的固定装置。

4. 粗锉:用粗锉先行去除工件表面多余材料,将凹凸体的整体形状进行粗加工。

5. 精锉:用细锉对凹凸体进行细致加工,将凹凸体的表面进行光洁度的加工。

6. 清洁:对加工后的凹凸体进行清洁,去除锉屑和粉尘。

7. 检验和修正:对加工后的凹凸体进行检验,检查形状和尺寸是否符合要求,如出现偏差则进行修正。

8. 表面处理:对凹凸体进行表面处理,如打磨、抛光等,以提高其外观质量和耐腐蚀性能。

9. 检验和保养:最后对加工后的凹凸体进行最终检验,确保质量合格,然后进行适当的保养和防护。

以上是锉配凹凸体的加工工艺步骤,具体步骤可能会根据不同的工件形状和加工要求有所差异。

锉配凹凸体

略带球形,以便锤击时作用力容易通过錾子中心线,錾身多呈八棱形, 以防止錾子转动。 • 錾子的切削部分由前刀面、后刀面以及它们交线形成的切削刃组成。 • 图2 -9中切削平面与切削表面重合。 • 錾削时形成的角度有: • ①楔角β0 • ②后角a0

• 一、图纸分析

• 锉削如图所示的工件,保证加工好的工件达到图纸所要求的加工精度。 • 1.锉配 • (1)锉配的定义 • 锉配是利用锉削方法对零件修整或加工后,将两个或两个以上零件按

要求装配在一起,并能达到规定配合要求的一种操作。 • (2)锉配的特点

下一页 返回

任务一 加工前的准备工作

• ①锉配是钳工综合训练项目,它能充分反映操作者的技术水平。 • ②锉配对加工工艺的要求非常严格,制定加工工艺的基本原则是:前

上一页 下一页 返回

任务一 加工前的准备工作

• ③应避免剧烈震动或碰撞,杜绝测量头突然撞击在被测表面上,以防 测杆弯曲变形,更不能敲打表的任何部位。

• ④在遇到测量杆移动不灵活或发生阻滞时,不允许用强力推压测头, 应送交计量部门检查修理。

• ⑤不要把百分表放在磁场附近,以免造成机件磁化,降低灵敏度或精 度。

所示 • 3)錾削姿势 • (1)手锤的握法

上一页 下一页 返回

任务一 加工前的准备工作

• ①紧握法:如图2一13 (a)所示。 • ②松握法:如图2一13 (b)所示。 • (2)錾子的握法 • ①正握法:如图2一14 ( a)所示。 • ②反握法:手心向上,手指自然捏住幸子,手掌悬空,如图2一14 (b) • 所示。 • (3)站立姿势 • 如图2一15所示。 • (4)挥锤方法 • 挥锤有腕挥、肘挥和臂挥三种方法。

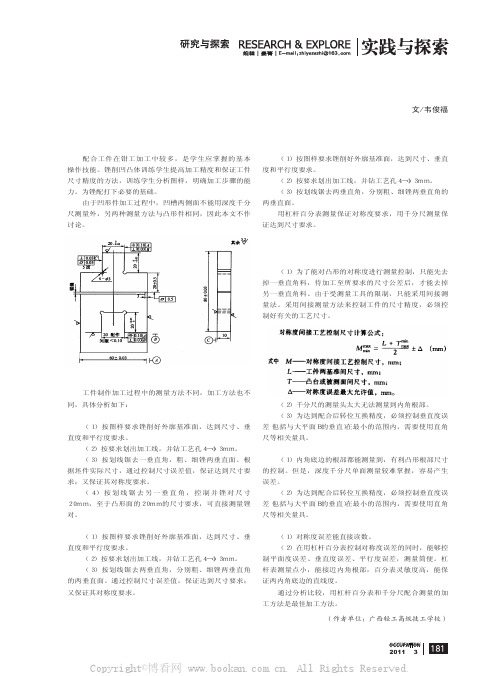

钳工锉削凹凸体方法探讨

OCCUPATION1812011 3钳工锉削凹凸体方法探讨文/韦俊福配合工件在钳工加工中较多,是学生应掌握的基本操作技能。

锉削凹凸体训练学生提高加工精度和保证工件尺寸精度的方法,训练学生分析图样,明确加工步骤的能力。

为锉配打下必要的基础。

由于凹形件加工过程中,凹槽两侧面不能用深度千分尺测量外,另两种测量方法与凸形件相同,因此本文不作讨论。

一、凸形工件的加工工件制作加工过程中的测量方法不同,加工方法也不同,具体分析如下:1. 用千分尺测量的加工方法(1)按图样要求锉削好外廓基准面,达到尺寸、垂直度和平行度要求。

(2)按要求划出加工线,并钻工艺孔4-φ3mm。

(3)按划线锯去一垂直角,粗、细锉两垂直面。

根据坯件实际尺寸,通过控制尺寸误差值,保证达到尺寸要求;又保证其对称度要求。

(4)按划线锯去另一垂直角,控制并锉对尺寸20mm,至于凸形面的20mm的尺寸要求,可直接测量锉对。

2. 用深度千分尺测量的加工方法(1)按图样要求锉削好外廓基准面,达到尺寸、垂直度和平行度要求。

(2)按要求划出加工线,并钻工艺孔4-φ3mm。

(3)按划线锯去两垂直角,分别粗、细锉两垂直角的两垂直面。

通过控制尺寸误差值,保证达到尺寸要求;又保证其对称度要求。

3. 用杠杆百分表和千分尺配合测量的加工方法(1)按图样要求锉削好外廓基准面,达到尺寸、垂直度和平行度要求。

(2)按要求划出加工线,并钻工艺孔4-φ3mm。

(3)按划线锯去两垂直角,分别粗、细锉两垂直角的两垂直面。

用杠杆百分表测量保证对称度要求,用千分尺测量保证达到尺寸要求。

二、比较分析1. 用千分尺测量的加工方法(1)为了能对凸形的对称度进行测量控制,只能先去掉一垂直角料,待加工至所要求的尺寸公差后,才能去掉另一垂直角料。

由于受测量工具的限制,只能采用间接测量法。

采用间接测量方法来控制工件的尺寸精度,必须控制好有关的工艺尺寸。

(2)千分尺的测量头太大无法测量到内角根部。

锉配凹凸体工作页教案

锉配凹凸体工作页教案一、教学目标1. 知识与技能:(1)使学生掌握锉削的基本方法和技巧;(2)培养学生锉配凹凸体的能力;(3)引导学生了解和掌握锉配过程中的安全注意事项。

2. 过程与方法:(1)通过观察、实践、总结等环节,让学生掌握锉削技巧;(2)培养学生动手操作、团队协作的能力。

3. 情感态度与价值观:(1)培养学生对钳工行业的兴趣和热情;(2)培养学生遵守纪律、安全意识;(3)培养学生耐心、细心、严谨的工作态度。

二、教学内容1. 锉削基本方法:(1)平锉、顺向锉、交叉锉的用法;(2)锉削力度、速度的控制;(3)锉削过程中的安全注意事项。

2. 锉配凹凸体:(1)凹凸体的结构及其锉削方法;(2)锉配过程中,如何保证尺寸精度;(3)锉配过程中的团队合作与沟通。

三、教学重点与难点1. 教学重点:(1)锉削基本方法的掌握;(2)锉配凹凸体的技巧;(3)锉配过程中的安全注意事项。

2. 教学难点:(1)锉削力度的控制;(2)凹凸体锉配的精度把握;(3)团队协作与沟通。

四、教学准备1. 教材或工作页;2. 锉刀、钳子、尺子等工具;3. 练习用的凹凸体样品;4. 安全防护用品。

五、教学过程1. 导入:(1)讲解锉削的基本概念;(2)介绍锉配凹凸体的意义和作用。

2. 锉削基本方法的学习与实践:(1)演示锉削方法,讲解注意事项;(2)学生分组练习,教师巡回指导;(3)总结锉削技巧,回答学生疑问。

3. 锉配凹凸体的学习与实践:(1)演示锉配凹凸体的过程,讲解注意事项;(2)学生分组练习,教师巡回指导;(3)总结锉配凹凸体的技巧,回答学生疑问。

4. 锉配过程中的安全注意事项:(1)讲解锉配过程中的安全知识;(2)学生签名确认已了解安全注意事项;(3)检查学生佩戴安全防护用品。

5. 课堂小结:(1)回顾本节课所学内容;(2)强调锉配过程中的关键技巧;(3)鼓励学生积极参与实践活动,提高动手能力。

六、教学评估1. 学生练习过程中,教师需关注学生的操作技巧、锉配精度以及安全意识的培养。

钳工锉配凹凸体配合盲配

二

凹凸件加工工艺与制作

(一)、锉配凹凸体的加工工艺分析

1、任务分析

( 1 ):图样分析 ( 2 ):技术要求测量方

法 ( 3 ):确定步骤 ( 4 ):提高效率

❖正确的工艺加工方式

❖

盲配凹凸体的加工步骤

三

操作过程

划线

图2 加工凸形面

图3 锉削凸形面

图4 加工凹形面

图5 锉削凹形面

❖图4-1

《钳工工艺与技能训练》

课题:凹凸件盲配

一

任务

锉配技能的重要性 (一)锉配定义:锉配即锉削配作,是用锉削的方法,使两个或多个互配零件达到规

定的配合精度的操作。

(二)钳工锉配技术在工业制造中的重要性

1、 钳工锉配较客观地反映了操作者掌握基本操作技能和测量技术的熟练程度,并 有利于提高操作者分析、判断、综合处理问题的能力。

四

注意事项

1.配锉件的划线要准确,线条要细而清晰两端口必须一次划出。

2.不准用嘴吹锉屑,也不要用手清除锉屑屑。

3 .锉屑时不准用手摸锉过的表面,因手有油污、再锉时打滑。

4 .锉刀不能作橇棒或敲击工件,防止锉刀折断伤人。放置锉刀时,不要使其露 出工作台面,以防锉刀跌落伤脚;也不能把锉刀与锉刀叠放或锉刀与量具叠放。

5 .工、量具摆放整齐,量具要轻拿轻放、不能混放以免影响精度。

6 .注意安全文明生产,打孔时不能戴手套、不能多人操作。

7.** 凹凸体盲配加工的难点在于尺寸的控制。因此,从划线开始,每一步工序 都要适时检测,以保证尺寸准确。

五

总结

钳工技术是工业机械工,模具制造专业的核心课程, 着重于技能的培养,我们学习这些任务的目的是为了更好 的进行实践操作,所以在教学过程中让学生动口、动眼、 动脑为主的学习方法,使学生学有兴趣、学有所获,让学 生能够认知自己的技能在企业实际工作中的的作用和工作 岗位,确立技能娴熟的重要性。

项目八 锉配 任务一 锉配凹凸体 (2)

项目八锉配锉配是钳工的一项重要操作技能。

本项目主要通过凹凸体锉配、四方件锉配、六方件锉配三个锉配任务的练习来介绍相关的锉配工艺知识、操作步骤及要点,从而进一步掌握和提高操作者的锉配技能。

任务一锉配凹凸体通过凹凸体的锉配练习可以进一步提高锉削技能,从而掌握正确的加工和检查方法可以提高锉配技能,提高锉配加工质量,为今后更好地从事钳工装配技术打下一个良好的基础。

学习目标掌握锉配的相关工艺知识;掌握锉配的一般加工步骤。

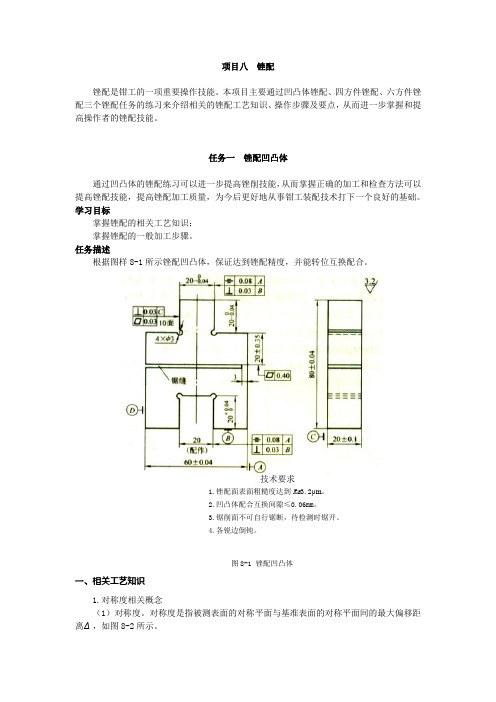

任务描述根据图样8-1所示锉配凹凸体,保证达到锉配精度,并能转位互换配合。

技术要求1.锉配面表面粗糙度达到Ra3.2μm。

2.凹凸体配合互换间隙≤0.06mm。

3.锯削面不可自行锯断,待检测时锯开。

4.各锐边倒钝。

图8-1 锉配凹凸体一、相关工艺知识1.对称度相关概念(1)对称度。

对称度是指被测表面的对称平面与基准表面的对称平面间的最大偏移距离Δ,如图8-2所示。

(2)对称度公差带。

对称度公差带是指距离为公差值t ,且相对基准中心平面对称配置的两平行平面之间的区域,如图8-3所示。

2.对称度的测量测量被测表面与基准面的尺寸A 和B ,其差值之半即为对称度。

如图8-4所示为对称度的测量示意图。

3.对称度对工件互换精度的影响如图8-5所示,如果凹凸件都有对称度要求0.04mm ,并且在同方向位置上锉配达到要求的间隙后,得到两侧基准面对齐,而调换180°后做配合就会产生两侧面基准面偏位误差,其总对称度值为0.08mm 。

任务实施一、练习图样凹凸体的锉配练习图样见图8-1。

二、工量具准备划针、样冲、锤子、划线平板、划线靠铁、锯弓、锯条、扁锉(粗、细各一个)、三角图8-2 对称度 图8-3 对称度公差带(a ) (b ) 图8-4 对称度的测量(a )同方向位置配合 (b) 转位后的配合图8-5 对称度对转位的精度影响锉、钻头(φ3mm )、金属直尺、高度游标卡尺、游标卡尺、千分尺、刀口形直尺、游标万能角度尺、塞尺、灯箱。

地震断层面上凹凸体和障碍体含义的解析

地震断层面上凹凸体和障碍体含义的解析李正芳;周本刚【摘要】The model of asperity and barrier could explain the complex components and the mainshock rupture of seismic waves as well as the main rupture stress concentration.It has great theoretical value for seismic hazard analysis.Based on the results of previous stud-ies in domestic and abroad,we studied the effect of asperities and barriers in the process of seismic rupture,and analyzed the meaning of asperity and barrier.We also compared the similarities and differences between asperity and barrier.The applicability of the two models in different sliding model was presented.The study provides a strong theoretical basis for seismic safety evaluation.%由凹凸体和障碍体研究引入的非均匀地震破裂模式,可解释主震前破裂的成因及主破裂之后的应力集中,对地震危险性分析具有重要的理论价值。

本文在国内外研究成果的基础上,深入研究了凹凸体和障碍体在地震破裂过程中的作用和意义,解析了凹凸体和障碍体的本质含义,对比分析了两种模式的异同之处,给出了两种模式在不同滑动模型中的适用性,为地震安全性评价提供了有力的理论依据。

钳工技能项目九锉配凹凸体

《钳 工 技 能》

电子教案

主 编 吴继霞

项目九:锉配凹凸体

一、目标任务 1.掌握对称度工件的划线、配合件的制作; 2.学会孔的攻螺纹加工; 3.正确使用和保养千分尺; 4.对称度工件的加工和测量方法; 5.掌握锉锉削、锯削、钻削的基本技能,达到一定 的加工精度要求。

10 超差全扣

4 一处超差扣1分

6 一处超差扣2分

10 一处超差扣1分

20 一面超差扣2分

违章操作一次扣2分

四、考核标准

序号

检查内容

1 50±0.05

2 20±0.05

3 尺寸 (两处)

4 尺寸

5 20配作

6 配合后凹凸对称度0.10

7 工艺孔4—Φ3

8 平面度(两面)

9 垂直度

10 表面粗糙度3.2(10面)

11 安全文明生产

配分 评分标准

得分10 超差ຫໍສະໝຸດ 扣10 超差全扣10 超差全扣

10 超差全扣

10 超差全扣

7.加工凸形面: 1)选择一肩按划线锯去一角,粗精锉两垂直面,直 至精度要求。 2)按划线锯去另一肩角,粗精锉两垂直面至精度要 求。 8.加工凹形面: 1)用钻头钻出排孔,锯除凹形面的多余部分,后粗 锉至接触线条。 2)细锉凹形面顶端面,保证与凸件端面的配合精度。 3)细锉凹件的两侧垂直面,保证与凸件侧面的配合 精度要求。 4)全部锐边倒角,并保证尺寸精度。

二、实训图纸

三、工作过程 1.锉削A、B两垂直面作为基准。 2.以A、B两垂直面为基准,划出轮廓线。 3.锯削,根据图示要求留合适的锉削余量。 4.按图样要求锉好外轮廓,达到尺寸精度及垂直度、 平行度、表面粗糙度的要求达到尺寸要求。 5.以A、B两垂直面为基准,按要求划出凹凸体加工线。 6.钻工艺孔4-Φ3。

钳工技能项目九锉配凹凸体

10 超差全扣

4 一处超差扣1分

6 一处超差扣2分

10 一处超差扣1分

20 一面超差扣2分

违章操作一次扣2分

谢谢

7.加工凸形面: 1)选择一肩按划线锯去一角,粗精锉两垂直面,直 至精度要求。 2)按划线锯去另一肩角,粗精锉两垂直面至精度要 求。 8.加工凹形面: 1)用钻头钻出排孔,锯除凹形面的多余部分,后粗 锉至接触线条。 2)细锉凹形面顶端面,保证与凸件端面的配合精度。 3)细锉凹件的两侧垂直面,保证与凸件侧面的配合 精度要求。 4)全部锐边倒角,并保证尺寸精度。

四、考核标准

序号

检查内容

1 50±0.05

2 20±0.05

3 尺寸 (两处)

4 尺寸

5 20配作

6 配合后凹凸对称度0.10

7 工艺孔4—Φ3

8 平面

11 安全文明生产

配分 评分标准

得分

10 超差全扣

10 超差全扣

10 超差全扣

10 超差全扣

10 超差全扣

钳工技能项目九锉配凹凸体

项目九:锉配凹凸体

一、目标任务 1.掌握对称度工件的划线、配合件的制作; 2.学会孔的攻螺纹加工; 3.正确使用和保养千分尺; 4.对称度工件的加工和测量方法; 5.掌握锉锉削、锯削、钻削的基本技能,达到一定 的加工精度要求。

二、实训图纸

三、工作过程 1.锉削A、B两垂直面作为基准。 2.以A、B两垂直面为基准,划出轮廓线。 3.锯削,根据图示要求留合适的锉削余量。 4.按图样要求锉好外轮廓,达到尺寸精度及垂直度、 平行度、表面粗糙度的要求达到尺寸要求。 5.以A、B两垂直面为基准,按要求划出凹凸体加工线。 6.钻工艺孔4-Φ3。

锉配凹凸体工作教案

锉配凹凸体工作教案文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]锉配凹凸体工作页实训背景:“锉配凹凸体”是钳工工艺学难度较大的一个教学内容。

锉配凹凸体项目教学具有划线、锯割、锉削、钻孔、测量等多方面的技能要求,所以是一个综合性较强的典型课题。

本课题的难点在于尺寸和形位公差的控制,特别是对称度的控制是最为重要的。

在以往的教学中,学生掌握起来有较大的难度,加工质量不易保证,以至出现部分学生对锉配操作失去信心,对以后的实习教学影响较大。

要想做好本课题教学,作为教师应根据具体情况,制定出切实可行的教学方案,形成清晰的教学思路,引导学生逐步形成锉配技能和技巧,使学生通过本课题的训练,能够基本掌握综合锉配件的加工方法。

实训目的:1.掌握具有对称度要求工件的划线、加工及测量方法。

2.提高锉削和锯削的技能操作。

教学准备:1、知识和技能的准备:学生具有一定的划线、锯割、锉削、测量等多方面的技能要求。

2、学生分组的准备每四人一个小组,但至少保证有一名知识和技能达到要求的学生。

3、实训器材的准备划针、样冲、錾子、锯弓、锯条、平锉、 3㎜钻头、游标高度尺、游标卡尺、90°角尺、刀口形直尺、普通钻床材料:HT200,规格为61mm×46 mm×13 mm实训内容:(一)、项目组的产生1.由教师帮助学生分组,要求能力强学生和能力弱的学生合理地搭配;不熟悉的学生尽可能在一个组;性格不同的尽可能分到一个组。

2.让每个项目组民主产生一位项目负责人。

该负责人要负责整个项目,从项目规划,到人员分工,到每个具体加工步骤,直至最后形成正确加工方案。

(二)、实训加工方案的确定1. 教师讲解项目要求(技能训练内容和技能训练图)2.项目负责人组织项目组成员集体讨论,分析图纸要求,初步确定凹凸体锉配件的加工方法。

项目负责人整理大家意见,制订出整体加工工序。

3.项目负责人编写出加工工艺,并向大家详细说明,大家要认真讨论。

锉配凹凸体

• 四、锉配注意事项

• ①因为采用间接测量来保证尺寸和对称度要求,因此,必须进行正确 的计算和测量,才能得到所要求的精度。

• ②在加工过程中,一定要保证锉削平面的平面度以及和大平面的垂直 度,才能达到配合精度要求。

上一页 下一页 返回

任务二 制定工艺并按工艺加工

• ③在锉配凹形时,必须先锉一侧面,根据60 mm处的实际尺寸,通 过控制20 mm的尺寸误差值(本任务为:60 mm的实际尺寸的一半减去 凸件20 mm的实际尺寸的一半,再加上配合间隙的一半),来达到配 合后的对称度要求。

• ③要求:稳—速度节奏40次/分钟,准—命中率高,狠—锤击有力。 • (7)锤击安全技术 • ①练习件在台虎钳中央必须夹紧,伸出高度一般以离钳口 10~15 mm

为宜,同时下面要加木垫。 • ②检查錾口是否有裂纹。 • ③发现手锤术柄有松动或损坏时,要立即更换或装牢;术柄上不应沾

有油,以免使用时滑出。 • ④錾子头部有明显毛刺时,应及时磨去。 • ⑤不要正面对人操作。

上一页 下一页 返回

任务一 加工前的准备工作

• 为了防止凹件在錾削时变形,先在凹件钻出如图2一18所示的排料小 孔,然后再用扁錾、狭錾逐步錾切。

• 二、工具、量具、刃具准备

• 1.工具、量具、刃具清单(表2 -2) • 2.备料清单(图2一19、图2一20 )

上一页 返回

任务二 制定工艺并按工艺加工

• ④在锉配加工时一般不加工凸件,否则会失去凸件的精度,使锉配 失去基准,造成锉配难以进行.

• 五、锉配技巧

• ①锉削的平面在微观上总是存在一些高点。 • ②要找出工件配合时真正的阻碍点。 • ③形位误差对锉配质量影响很大。 • 凹凸体锉配时产生的问题及原因分析,如表2一6所示。 • 加工情况按表2 -7评价表测量评价。

锉配凹凸体(一)

锉配凹凸体(一)锉配凹凸体(一)_钳工工艺与加工技项目七综合实训●项目目标通过综合实训课题练习,培养学生的安全文明生产意识和良好的职业素质;明确锉配含义及其在钳工实训中的地位和作用;熟悉钳工技能在机械制造和维修行业中的重要作用;让学生在实践中能熟练地使用工量具,选择合理的加工方法,形成合理的加工工艺流程;全面提高学生钳工基本操作技能水平。

7.1 鸭嘴锤制作7.1.1 学习目标(1)知识目标学会综合分析加工图样,掌握圆弧连接的划线、加工及检测方法。

(2)技能目标掌握使用划针、划规、样冲等划线工具的方法;掌握倾斜线和圆弧连接的划线方法;掌握曲面、斜面、小平面的加工方法和检测;掌握钻孔操作技能。

7.1.2 任务描述本次任务主要通过鸭嘴锤加工,进一步练习平面划线;学习倾斜平面的锯削、锉削技能以及曲面的锉削和检测技能;提高学生钻孔操作技能;通过该课题训练,激发学生的学习兴趣;提高学生对钳工技能训练的积极性。

鸭嘴锤的加工如图7.1、图7.2、图7.3所示。

备料图:图7.1 备料图课题任务:图7.2 鸭嘴锤图7.3 实物图7.1.3 操作工艺表7.1为鸭嘴锤制作的操作工艺。

表7.1 操作工艺续表7.1.4 材料及工量具准备材料:45钢,规格:φ30×115。

工量具:常用锉刀、圆锉、半圆锉、整形锉、锯弓(含锯条)、砂布、常用划线工具、钻头(φ10)、高度游标尺、0.02×150游标卡尺、千分尺(0~25)、R规、圆弧样板、刀口角尺等。

7.1.5 鸭嘴锤加工评分标准表7.2为鸭嘴锤加工评分标准。

表7.2 鸭嘴锤加工评分标准续表7.2 锉配凹凸体(一)7.2.1 学习目标(1)知识目标明确对称度、锉配的含义,初步掌握其检测方法;学会综合分析加工图样,掌握尺寸计算方法。

(2)技能目标掌握具有对称度要求的工件的划线、加工及检测方法;提高锉削、锯削、孔加工操作的技能;形成合理的加工工艺流程;增强加工精度意识,满足工件配合度的需求。

锉配凹凸体课件-上课使用

(25分钟)

图1 划线

3、加工凸形面,按照图2所示步骤进行。

1) 按划线锯去工件右角,粗、精锉削两垂直面1和面2(见图3)。根据80mm的实际尺寸,通过控制60mm尺

寸误差值(应控制在80mm的实际尺寸减去20 mm的范围内),从而保证到达20 mm尺寸要求;同样根据 60mm处的实际,通过控制40mm尺寸误差值,从保证在取得尺寸20 mm的同时,其对称度在0.1mm内。按

六、教学总结

(3分钟)

钳工技术是工业机械工,模具制造专业的核心课程, 着重于技能的培养,我们学习这些任务的目的是为了更好 的进行实践操作,所以在教学过程中让学生动口、动眼、 动脑为主的学习方法,使学生学有兴趣、学有所获,让学 生能够认知自己的技能在企业实际工作中的的作用和工作 岗位,确立技能娴熟的重要性。

❖正确的工艺加工方式

❖

盲配凹凸体的加工步骤

工序号 1 2 3

4

5 6

工序名称

工序内容

锉削 划线

加工外形尺寸80×60 按图样画出凹凸体加工线,定出4个钻孔中心并钻孔

加工凸形面

加工凸形面,划线锯去左右两角,锉削使其达到图样尺寸形位

锯削、锉削

公差控制要求

加工凹形面 钻孔、 加工凹形面,使用 麻花钻钻出排孔,锯削、錾削、锉削达到图

( 四 ) 凹凸件加工工艺与制作

(一)、锉配凹凸体的加工工艺分析

1、任务分析

( 1 ):图样分析 ( 2 ):技术要求测量方法 ( 3 ):提高效率和质量方法

2、分组讨论加工工艺 3、确定加工工艺

(10分钟)

各组学生说 出课前自主分析 的加工工艺方案, 进行讨论,相互 补充,完成本组 的工艺思路,然 后每组派一名代 表介绍给全班学 生,全班学生对 小组加工工艺进 行研讨,最后汇 总得出最佳合理 方案。从而突破 重点。

模具制造工技能训练-凹凸体暗配工艺

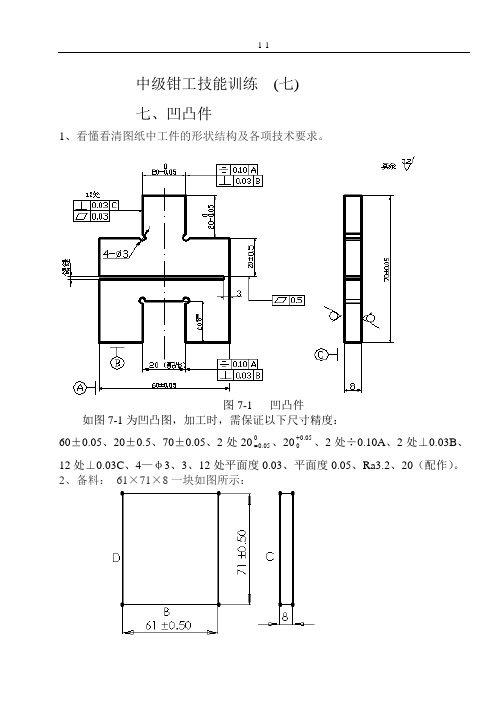

中级钳工技能训练(七)七、凹凸件1、看懂看清图纸中工件的形状结构及各项技术要求。

图7-1 凹凸件如图7-1为凹凸图,加工时,需保证以下尺寸精度:60±0.05、20±0.5、70±0.05、2处20005.0=、2005.0+、2处÷0.10A、2处⊥0.03B、12处⊥0.03C、4—φ3、3、12处平面度0.03、平面度0.05、Ra3.2、20(配作)。

2、备料:61×71×8一块如图所示:图7—2注意:备料时D 、B 两个基准面的相互垂直度要达到0.03、以及D 、B 两个基准面本身的平面度也要达到0.03。

3、划线: D 、 20、40、60 B 、28、30、50、70 打准样冲眼,如图所示7—3图7—34、用Ø3钻头钻出4个工艺孔,钻出B 面凹槽的排孔。

如图7—45、锯去凸面左边余料,加工外形尺寸达到图纸要求:60±0.05、70±0.05、平面度0.03,保证加工面分别与基准面B 、C 、D 垂直度0.03的要求,粗细锉1、2两面,保证其分别与3、4面垂直。

6、锉削1面,保证尺寸M1及平面度0.03,以间接控制对称度要求0.10,控制其与面3和基准面C 的垂直度0.03。

如图7—4所示M1max =2最小值实值I T L ++M1min =2最大值实值l T L +- L 为工件的宽T 为配合后允许的最大间隙 I 为凸块的尺寸公差7、锉削2面,用M2尺寸间接控制尺寸20005.0=、平面度0.03,并控制其与4面和基准面C 的垂直度0.03,M2根据尺寸链换算得出。

如图7—4图7—48、锯、錾去余料和右边余料并粗细锉各面,留0.1余量,并注意凹槽右左两侧到D 面、7面的平行度和M4尺寸的相等。

9、锉削面5,达到图纸要求尺寸20005.0=、平面度0.03,控制其与3面的垂直度以间接控制⊥0.03B ,并控制与基准面C 的垂直度0.03。

五年级求凹凸的表面积和体积

五年级求凹凸的表面积和体积

凹凸体的表面积和体积计算方法如下:

1. 表面积:凹凸体的表面积包括凹凸部分的表面积和平滑部分的表面积。

首先计算凹凸部分的表面积,可以将凹凸体分解为若干个平面图形,然后计算每个平面图形的表面积,最后将所有平面图形的表面积相加得到凹凸部分的表面积。

然后计算平滑部分的表面积,一般为底面积加上侧面积。

2. 体积:凹凸体的体积可以通过计算底面积乘以高得到。

如果凹凸体不规则,可以通过分解为若干个规则图形,计算每个规则图形的体积,最后将所有规则图形的体积相加得到凹凸体的体积。

希望对你有所帮助。

如果有其他问题,欢迎继续提问。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

唐山市劳动技师学院实习教师课题授课计划

唐山市劳动技师学院实习教师课题授课计划

教学过程一、组织教学

1.集合、点名,填写出勤记录。

2.检查劳动保护等情况。

3.说明课堂纪律的要求和安全文明生产要求。

二、相关工艺指导

(一)对称度概念

1、对称度误差:是指被测表面的对称平面与基准表面的对称平面间的最

大偏移距离A,如图8.l所示。

2、对称度公差带:是指相对基准中心平面对称配置的两个平行平面之间

的区域,两平行面距离即为公差值,如图8.2所示

图8.1 对称度误差图8.2 对称度公差带3、对称度测量方法

测量被测表面与基准表面的尺寸A和B,其差值之半即为对称度误差值,如图8.7所示。

图8.7 对称度测量

4、对称形体工件的划线:

对于平面对称工件的划线,应在形成对称中心平面的两个基准面精加

误差,从而获得较高的转位互换精度。

4)凹、凸件都有对称度误差且不相等

分析:如果对称度误差在同一个方向位置,配合后两侧出现错位。

方法:凹凸件多出去的一侧都要修去,然后翻转180°在做配合。

此时两

侧会出现相应的对称度的错位产生,修整时凹凸件出去的一侧都修去从而获得更好的转位互换精度要求。

图8.8 对称度误差对转位的精度影响

a )同方向位置配合

b )转位后 三、工件图

40±0.02

A

3.2全部

60±0.02

40±0.02

20±0.02

20±0.02

0.04

B

B

技术要求:1、各加工表面R a ≤3.2。