【强烈推荐】丙烯-丙烯精馏装置设计化工原理毕业论文

毕业设计论文—年产量为8万吨丙烯的精馏工艺装置设计[管理资料]

![毕业设计论文—年产量为8万吨丙烯的精馏工艺装置设计[管理资料]](https://img.taocdn.com/s3/m/325aa5263186bceb18e8bb8a.png)

毕业设计(论文)任务书设计(论文)题目:年产万吨丙烯精馏塔的工艺设计(论文)的主要任务及目标:通过本次毕业设计加深学生精馏过程的理解,提高综合运用知识的能力;掌握本毕业设计的主要内容、工程设计或撰写论文的步骤和方法;提高制图能力,学会应用有关设计资料进行设计计算和理论分析的方法,以提高学生独立分析问题、解决问题的能力,逐步增强实际工程训练。

撰写设计说明书一份(不少于8000字);绘制主要设备装配图一张;绘制带控制点的工艺流程图一张。

2.(论文)的基本要求和内容:1)设计方案的选择及流程说明;2)物料衡算、热量衡算;3)塔板数、塔径计算;4)溢流装置、塔盘设计;5)流体力学计算、塔板负荷性能图;6)绘制带控制点的工艺流程图一张、主体设备装配图一张。

7)完成设计说明书一份(不少于8000字)。

1)设计原始数据见下表原始数据2)操作压力p=3)年开工时间为8000h;4)年生产能力 54000t。

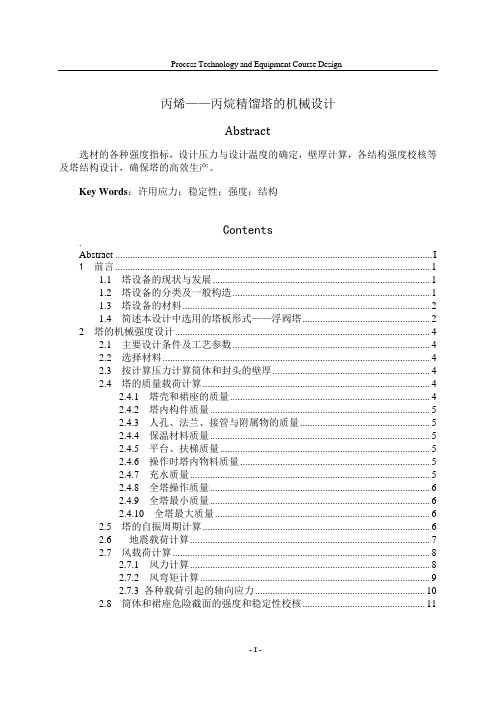

目录摘要 (I)第1章绪论 (2)丙烯的性质 (2)丙烯的物理性质 (2)丙烯的化学性质 (2)丙烯的发展前景 (2)丙烯的生产技术进展 (3)概况 (3)丙烯的来源 (3)丙烯的生产方法 (3)丙烯生产新技术现状及发展趋势 (3)第2章丙烯精馏塔的物料衡算及热量衡算 (4)确定关键组分 (4) (5) (7)塔温的确定 (7)确定进料温度 (7)确定塔顶温度 (7)确定塔釜温度 (8)第3章精馏塔板数及塔径的计算 (9)塔板数的计算 (9)最小回流比的计算 (9)计算最少理论板数 (10)塔板数和实际回流比的确定 (10)确定进料位置 (10)全塔热量衡算 (11)冷凝器的热量衡算 (11)再沸器的热量衡算 (11)全塔热量衡算 (12)板间距离的选定和塔径的确定 (12)计算混合液塔顶、塔釜、进料的密度及气体的密度 (12)求液体及气体的体积流量 (14)初选板间距及塔径的估算 (15)浮阀塔塔板结构尺寸确定 (16) (16)溢流堰及降液管设计计算 (18)塔高的计算 (19)第四章流体力学计算及塔板负荷性能图 (20)水利学计算 (20)塔板总压力降的计算 (20)雾沫夹带 (21)淹塔情况校核 (24)浮阀塔的负荷性能图 (25)雾沫夹带线 (25)液泛线 (26)降液管超负荷线 (27) (27)液相下限线 (27)操作点 (28)总论 (29)致谢 (30)参考文献 (32)附录 (34)摘要本设计任务为设计一个精馏塔来进行丙烯-丙烷混合物的分离,采用连续操作方式的浮阀精馏塔。

丙烯——丙烷精馏塔的机械设计

丙烯——丙烷精馏塔的机械设计Abstract选材的各种强度指标,设计压力与设计温度的确定,壁厚计算,各结构强度校核等及塔结构设计,确保塔的高效生产。

Key Words:许用应力;稳定性;强度;结构Contents.Abstract (I)1 前言 (1)1.1 塔设备的现状与发展 (1)1.2 塔设备的分类及一般构造 (1)1.3 塔设备的材料 (2)1.4 简述本设计中选用的塔板形式——浮阀塔 (2)2 塔的机械强度设计 (4)2.1 主要设计条件及工艺参数 (4)2.2 选择材料 (4)2.3 按计算压力计算筒体和封头的壁厚 (4)2.4 塔的质量载荷计算 (4)2.4.1 塔壳和裙座的质量 (4)2.4.2 塔内构件质量 (5)2.4.3 人孔、法兰、接管与附属物的质量 (5)2.4.4 保温材料质量 (5)2.4.5 平台、扶梯质量 (5)2.4.6 操作时塔内物料质量 (5)2.4.7 充水质量 (5)2.4.8 全塔操作质量 (6)2.4.9 全塔最小质量 (6)2.4.10 全塔最大质量 (6)2.5 塔的自振周期计算 (6)2.6地震载荷计算 (7)2.7 风载荷计算 (8)2.7.1 风力计算 (8)2.7.2 风弯矩计算 (9)2.7.3 各种载荷引起的轴向应力 (10)2.8 筒体和裙座危险截面的强度和稳定性校核 (11)2.8.1 筒体的强度与稳定性校核 (11)2.8.2 裙座的稳定性校核 (11)2.9 筒体和裙座水压试验应力校核 (11)2.9.1 筒体水压试验应力校核 (11)2.9.2 裙座水压试验应力校核 (12)2.10 基础环设计 (13)2.10.1 基础环尺寸 (13)2.10.2 基础环应力校核 (13)2.10.3 基础环厚度 (13)2.11 地脚螺栓设计 (13)2.11.1 地脚螺栓承受的最大拉应力 (13)2.11.2 地脚螺栓直径 (13)2.12 补强计算(此处只对人孔进行补强计算) (15)2.12.1 部分参数: (15)2.12.2 补强及补强方法判断 (15)2.12.3 有效补强范围 (15)2.12.4 有效补强面积 (15)2.12.5 计算结果 (15)3 标准化零部件的选择 (17)3.1 塔体人孔设计 (17)3.2 裙座人孔设计 (17)4 辅助装置及附件 (18)4.1 丝网除沫器的结构 (18)4.2 进出料接管 (18)4.2.1 进料管和回流管 (18)4.2.2 塔底出料管 (18)4.2.3 气体进出口管 (18)4.3管法兰 (18)5.4吊柱 (18)5.5保温结构 (18)总结 (19)参考文献 (20)附录A 主要符号说明 (21)致谢 (22)1 前言塔设备是石油化工等生产中的重要设备之一。

毕业设计(论文)-年产6万吨丙烯分离工段设计

沈阳化工大学本科毕业论文题目:6万吨/年丙烯分离工段设计院系:化学工程学院专业:化学工程与工艺班级:学生姓名:指导教师:论文提交日期:2011年6月24日论文答辩日期:2011年6月28日毕业设计(论文)任务书化学工程学院院(系)化学工程与工艺专业2007—08班学生:XXX内容摘要丙烯是石油化工的基本原料之一,在原油加工中具有重要作用。

由裂解气净化与分离工段的丙烯精馏塔分离出的丙烯除了用于生产聚丙烯外,还大量地作为生产丙烯腈,丁醇,辛醇,环氧丙烷,异丙醇等产品的主要原料。

为了更好的提高生产能力,本着投资少,能耗低,效益高的想法,本文对年产6万吨丙烯精馏塔进行了设计。

本设计首先采用简捷法初步算出了理论塔板数,利用恩特伍德公式确定最小回流比,然后以简捷法的计算结果作为初值,应用Aspen Plus软件对丙烯精馏塔操作进行了稳态模拟,并以经济指标为目标函数,对操作条件进行了优化,得出了塔顶丙烯收率为99.6%的最佳塔板数、回流比以及进料位置(murphree板效率为60%)。

接着进行全塔模拟,依然以塔顶丙烯收率为99.6%为标准,确定了各塔(乙烯塔、乙烷塔、丙烯塔、丙烷塔、甲烷塔)的塔板数、回流比及进料位置(murphree板效率为60%)等设计参数。

之后改变整体模拟过程的进料组成(裂解气来源与模拟过程不同),即对进料组成进行微调后,可以测算整体装置弹性区间。

用Aspen Plus软件进行模拟,结果发现本组整体装置模型结果的模拟结果与上一种进料组成相差不大。

经软件模拟,当丙烯含量处于14-14.8%之间,乙烯含量处于28.3-28.7%之间的时候(油质介于轻柴油和抽余油之间)丙烯收率仍可以达到99.5%的水平,此为整体装置的操作弹性区间。

由于对丙烯纯度要求极高,本文设计的精馏塔塔板数较多,丙烯塔较高,因此设计为两个塔。

最后以优化后的精馏塔结果为基础,确定了该塔的设备参数,塔径,浮阀塔盘,塔高,热负荷,从而设计了塔底再沸器,塔顶冷凝器以及塔体主要设备。

年处理量为2万吨丙烯-丙烷分离过程精馏塔设计--文献综述

北京化工大学北方学院NORTH COLLEGE OF BEIJING UNIVERSITY OFCHEMICAL TECHNOLOGY(2012)届本科生毕业设计(理工类)文献综述题目:年处理量为2万吨丙烯-丙烷分离过程精馏塔设计学院:理工学院专业:应用化学学号: 0000000000 姓名: 000000 指导教师: 00000 教研室主任(负责人): 000000文献综述前言丙烯,是三大合成材料的基本原料,在化工生产中扮演着重要的角色。

主要用于生产丙烯腈、异丙烯、丙酮和环氧丙烷等。

[1]丙烷脱氢制备丙烯技术是现在最常用的技术之一,比烃类蒸汽裂解技术能产生更多的丙烯。

但当使用丙烷脱氢制备丙烯技术制备丙烯时,总收率只有74%~86%,丙烷不能全部转化为丙烯,反应产物会是丙烷与丙烯的混合物[2]。

因此,研究丙烯与丙烷的分离技术至关重要。

精馏是分离液体混合物最常用的一种单元操作,在化工、炼油、石油化工等工业中具有广泛应用。

精馏过程在能量计的驱动下,使气,液两相多次直接接触和分离,利用液相混合物中各相组分挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移。

实现原料混合物中各组成成分的分离过程是同时进行传质传热的过程[3]。

本文就将对丙烯和丙烷的精馏塔设计进行相关的研究,以便今后能设计出更为高效安全的精馏塔。

一、精馏原理利用混合物中各组分挥发能力的差异,通过液相和气相的回流,使气、液两相逆向多级接触,在热能驱动和相平衡关系的约束下,使得易挥发组分(轻组分)不断从液相往气相中转移,而难挥发组分却由气相向液相中迁移,使混合物得到不断分离,称该过程为精馏。

该过程中,传热、传质过程同时进行,属传质过程控制。

其精馏塔如图所示。

原料从塔中部适当位置进塔,将塔分为两段,上段为精馏段,不含进料,下段含进料板为提留段,冷凝器从塔顶提供液相回流,再沸器从塔底提供气相回流。

气、液相回流是精馏重要特点。

在精馏段,气相在上升的过程中,气相轻组分不断得到精制,在气相中不断地增浓,在塔顶获轻组分产品。

化工原理课程设计丙烯-丙烷筛板精馏塔资料

化工原理课程设计丙烯-丙烷精馏装置设计处理量:50kmol/h产品质量:(以丙稀摩尔百分数计)=65%进料:xf塔顶产品:x=98%D≤2%塔底产品: xw安装地点:大连总板效率:0.6塔板位置:塔底塔板形式:浮阀回流比:1.2班级:姓名:学号:指导老师:设计日期:成绩:前言本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章。

说明中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了正确的说明。

鉴于本人经验有限,本设计中还存在许多错误,希望各位老师给予指正感谢老师的指导和参阅!目录第一章精馏过程工艺设计概述 ............................................................................ - 1 -一、概述 (1)二、工艺设计基本内容 (1)1、塔型选择...................................................................................................... - 1 -2、板型选择...................................................................................................... - 1 -3、进料状态...................................................................................................... - 2 -4、回流比.......................................................................................................... - 2 -5、加热剂和再沸器的选择.............................................................................. - 2 -6、冷凝器和冷却剂选择.................................................................................. - 3 -三、工艺流程(见丙烯——丙烷工艺流程图) (3)第二章筛板塔的工艺设计 .................................................................................... - 4 -一、物性数据的确定 (4)1、塔顶、塔底温度确定.................................................................................. - 4 -2、回流比计算.................................................................................................. - 5 -3、全塔物料衡算.............................................................................................. - 5 -4、逐板计算塔板数.......................................................................................... - 6 -5、确定实际塔底压力、板数:...................................................................... - 6 -二、塔板设计 (7)1、塔高计算...................................................................................................... - 7 -2、塔径计算...................................................................................................... - 7 -3、塔板布置和其余结构尺寸的选取.............................................................. - 8 -4、塔板校核...................................................................................................... - 9 -5、负荷性能图................................................................................................ - 11 -第三章立式热虹吸再沸器的工艺设计 .............................................................. - 14 -一、设计条件及物性参数 (14)二、工艺设计 (14)1、估算再沸器面积........................................................................................ - 14 -2、传热系数校核............................................................................................ - 15 -3、循环流量校核............................................................................................ - 18 -第四章管路设计 .................................................................................................. - 22 -一、物料参数 (22)二、设计 (22)第五章辅助设备的设计 ...................................................................................... - 24 -一、储罐设计 (24)二、传热设备 (25)三、泵的设计 (26)第六章控制方案 .......................................................................................... - 30 -附录1.理论塔板数计算 ........................................................................................ - 31 -附录2.过程工艺与设备课程设计任务书 ............................................................ - 33 -附录3.主要说明符号 ............................................................................................ - 37 -参考资料: ............................................................................................................ - 38 -第一章精馏过程工艺设计概述一、概述化学工程项目的建设过程就是将化学工业范畴的某些设想,实现为一个序列化的、能够达到预期目的的可安全稳定生产的工业生产装置。

丙烯精馏塔工艺设计

丙烯精馏塔工艺设计

首先,需要确定丙烯的纯度要求。

根据产品的不同要求,丙烯的纯度

可以在90%至99%之间。

纯度的提高会增加设备的复杂性和操作难度,需

要更加严密的工艺控制。

其次,需要确定进料温度和压力。

丙烯的开启温度在20-30°C之间,进料温度一般选取在此范围内,同时考虑到设备的工作压力,一般选择在0.5-1.5MPa之间。

在塔体内部,需要设计丙烯精馏塔的塔盘结构和填料形式。

一般来说,可以采用板式塔盘或填料塔盘的形式。

塔盘的选择要考虑到其分离效果、

压降和清洗难易程度等因素。

在操作方面,需要合理安排丙烯的进料、回流和副产品的排出。

通常

情况下,可以将丙烯精馏塔分为顶底两部分,顶部为蒸汽区,底部为液相区。

通过调节进料位置和回流比例,可以控制顶部的蒸汽流量和液位,从

而实现对丙烯纯度的控制。

此外,还需要考虑设备的安全性和可靠性。

在设计中要充分考虑到操

作的安全性,选择适用的材料和防腐措施,确保设备的正常运行。

最后,需要进行工艺参数和操作条件的优化。

通过模拟和实验手段,

确定最佳的进料流量、回流比例、操作压力和温度等参数,以实现最佳的

分离效果和经济效益。

总之,丙烯精馏塔的工艺设计需要充分考虑到丙烯的物化性质、产品

要求和设备安全性等因素,通过合理的设计和优化,实现最佳的分离效果

和经济效益。

丙烯-丙烯精馏装置设计化工原理课程设计

过程工艺与设备课程设计任务书丙烯---丙烷精馏装置设计学院(系):化工与环境生命学部专业:学生姓名:学号:指导教师:吴雪梅、李祥村评阅教师:吴雪梅、李祥村完成日期:2013年7月4日大连理工大学Dalian University of Technology前言本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章.说明中对精馏塔地设计计算做了详细地阐述,对于再沸器、辅助设备和管路地设计也做了正确地说明.由于只有两周地时间做,第二周内,我几乎每天都在熬夜写,只有封面、目录和前言部分为打印、其余部分均为手写,部分数据上可能会有一些错误,如保留位数地不同,计算地错误等.前后地数据由于工程量浩大也许有不一致地地方,属于学生我自己地能力不够,请老师谅解!感谢老师地指导和参阅!目录第一章概述 (1)第二章方案流程简介 (3)第三章精馏过程系统分析 (5)第四章再沸器地设计 (14)第五章辅助设备地设计 (21)第六章管路设计 (25)第七章控制方案 (27)设计心得及总结 (28)附录一主要符号说明 (29)附录二参考文献 (31)第一章第二章第三章第四章概述精馏是分离过程中地重要单元操作之一,所用设备主要包括精馏塔及再沸器和冷凝器.1.精馏塔精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔中部适宜位置设有进料板.两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中地组分得到高程度地分离.简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品.精馏塔内,气、液两相地温度和压力自上而下逐渐增加,塔顶最低,塔底最高.本设计为浮阀塔,浮阀地突出优点是效率较高取消了结构复杂地上升管和泡罩.当气体负荷较低时,浮阀地开度较小,漏夜量不多;气体负荷较高时,开度较大,阻力又不至于增加较大,所以这种塔板操作弹性较大,阻力比泡罩塔板大为减小,生产能力比其大.缺点是使用久后,由于频繁活动而易脱落或被卡住,操作失常.所以塔板和浮阀一般采用不锈钢材料.2.再沸器作用:用以将塔底液体部分汽化后送回精馏塔,使塔内气液两相间地接触传质得以进行.本设计采用立式热虹吸式再沸器,它是一垂直放置地管壳式换热器.液体在自下而上通过换热器管程时部分汽化,由在壳程内地载热体供热.立式热虹吸特点:▲循环推动力:釜液和换热器传热管气液混合物地密度差.▲结构紧凑、占地面积小、传热系数高.▲壳程不能机械清洗,不适宜高粘度、或脏地传热介质.▲塔釜提供气液分离空间和缓冲区.3.冷凝器(设计从略)用以将塔顶蒸气冷凝成液体,部分冷凝液作塔顶产品,其余作回流液返回塔顶,使塔内气液两相间地接触传质得以进行,最常用地冷凝器是管壳式换热器.第二章方案流程简介1.精馏装置流程精馏就是通过多级蒸馏,使混合气液两相经多次混合接触和分离,并进行质量和热量地传递,使混合物中地组分达到高程度地分离,进而得到高纯度地产品.流程如下:原料(丙稀和丙烷地混合液体)经进料管由精馏塔中地某一位置(进料板处)流入塔内,开始精馏操作;当釜中地料液建立起适当液位时,再沸器进行加热,使之部分汽化返回塔内.气相沿塔上升直至塔顶,由塔顶冷凝器将其进行全部或部分冷凝.将塔顶蒸气凝液部分作为塔顶产品取出,称为馏出物.另一部分凝液作为回流返回塔顶.回流液从塔顶沿塔流下,在下降过程中与来自塔底地上升蒸气多次逆向接触和分离.当流至塔底时,被再沸器加热部分汽化,其气相返回塔内作为气相回流,而其液相则作为塔底产品采出.2.工艺流程1)物料地储存和运输精馏过程必须在适当地位置设置一定数量不同容积地原料储罐、泵和各种换热器,以暂时储存,运输和预热(或冷却)所用原料,从而保证装置能连续稳定地运行.2)必要地检测手段为了方便解决操作中地问题,需在流程中地适当位置设置必要地仪表,以及时获取压力、温度等各项参数.另外,常在特定地方设置人孔和手孔,以便定期地检测维修.3)调节装置由于实际生产中各状态参数都不是定值,应在适当地位置放置一定数量地阀门进行调节,以保证达到生产要求,可设双调节,即自动和手动两种调节方式并存,且随时进行切换.3.设备选用精馏塔选用浮阀塔,配以立式热虹吸式再沸器.4.处理能力及产品质量处理量: 70kmol/h产品质量:(以丙稀摩尔百分数计)进料:xf=65%塔顶产品:xD=98%塔底产品: xw≤2%第三章 精馏过程系统设计 ——丙烯、丙烷精馏装置设计第一节 设计条件1.工艺条件:饱和液体进料,进料丙烯含量xf =65%(摩尔分数) 塔顶丙烯含量xD =98%,釜液丙烯含量xw≤2%,总板效率为0.6. 2.操作条件:1)塔顶操作压力:P=1.62MPa (表压) 2)加热剂及加热方法:加热剂——水蒸气 加热方法——间壁换热 3)冷却剂:循环冷却水 4)回流比系数:R/Rmin=1.6. 3.塔板形式:浮阀 4.处理量:qnfh=70kmol/h 5.安装地点:大连 6.塔板设计位置:塔顶第二节 物料衡算及热量衡算一 物料衡算全塔物料衡算:nF q = nD q + nW qnF q F x =nD q D x +nW q W x nF q =60 kmol/h ,F x =0.65 ,D x =0.98 , W x =0.02解得:nD q =45.93 kmol/h ,nW q =24.06 kmol/h进料状态混合物平均摩尔质量V M =0.98*42+0.02*44=42.04kg/kmol 。

丙烯精馏系统控制优化方略与应用探讨

丙烯精馏系统控制优化方略与应用探讨丙烯精馏系统控制优化方略与应用探讨摘要:本文主要就丙烯生产过程中丙烯的精馏系统进行了简单的介绍和分析,探究了丙烯精馏系统控制优化的方法和应用。

关键词:丙烯精馏系统控制优化1引言神华宁夏煤业集团煤炭化学工业分公司烯烃公司丙烯车间丙烯精馏系统是该MTP装置的重要组成部分,肩负着为聚合装置提供合格原料的重要责任,MTP装置包括四台固定床反应器,其中DME是将甲醇到二甲醚的转化,MTP反应器将二甲醚转化为以丙烯为主的混合工艺气体,三台加热炉FH-60124、FH-60203、FH-60204,分别用于原料反应加热、下线MTP 反应器再生、下线精馏系统各干燥器的再生,以及一套余热回收系统,四个冷水塔,回收高温气体的热量,冷却后的工艺水温度为88℃,一部分要被输送到精馏阶段,为精馏各塔提高热量。

丙烯精馏工段包括脱乙烷塔、C3分离塔、C3循环汽提塔等,其操作稳定性受到工艺水的温度和流量的影响,因此需要控制好工艺水的温度和流量,做好相应的体征措施,避免整流系统的压力过大。

丙烯精馏通过C2、C3、C5/C6等循环过程来控制反应器的温度等操作条件来控制丙烯的收率,精馏过程中各个物流流量的变化会引起流入反应器物料的温度变化,从而引起反应器温度的变化,所以在蒸馏阶段的一定要保证循环烃温度和流量的稳定,才能进一步确保后续反应阶段的顺利。

此外,氮气加热炉FH-60204为精馏各干燥器的再生提供所需的热量,而精馏阶段的碱液泵又为极冷系统工艺水ph的平衡提供了条件,故而,丙烯精馏系统控制的优化对于整个丙烯生产过程都有着重要的意义。

2丙烯精馏系统的简单介绍和分析丙烯精馏系统主要包括丙烯精馏塔和丙烯汽提塔两个部分。

C3从脱乙烷塔塔顶中出来,以合适的流量进入丙烯蒸馏塔,丙烯产品的采出通过丙烯精馏装置中的回流罐液位与采出流量串级控制。

精馏塔塔顶的气相分成两部分,一部分通过冷凝装置进行冷凝,由设置在塔内部高处的回流装置收集冷凝液,冷凝器的内部都设计有一个排放线管可以将没有凝结的气体排放到烃压缩机段间分离罐;另一部分在精馏塔塔顶压力的作用下进入另一个冷凝器,再通过冷凝器中设有的管线旁路将气相丙烯引入到回流罐,在高压状态下,使部分气相丙烯进入回流罐,塔顶的冷凝器使不凝气冷凝,从而也将塔顶冷凝器的负荷进行部分分流。

论文-聚丙烯生产中原料丙烯的精制

XX大学工程硕士专业学位论文论文题目:聚丙烯生产中原料丙烯的精制硕士生:指导教师:教授工程领域:2012年 4 月 10 日Thesis for the Graduate Candidate Test Polypropylene raw material production ofpropylene refinedCandidate: Li XueshuangTutor: Lv ChunshengField: Chemical EngineeringDate of oral examination: 10th Apr.2012University: Northeast Petroleum University学位论文独创性声明本人所呈交的学位论文是我在指导教师的指导下进行的研究工作及取得的研究成果。

据我所知,除文中已经注明引用的内容外,本论文不包含其他个人已经发表或撰写过的研究成果。

对本文的研究做出重要贡献的个人和集体,均已在文中作了明确说明并表示谢意。

作者签名:日期:学位论文使用授权声明本人完全了解XX大学有关保留、使用学位论文的规定。

学校有权保留学位论文并向国家主管部门或其指定机构送交论文的电子版和纸质版;有权将学位论文用于非赢利目的的少量复制并允许论文进入学校图书馆被查阅;有权将学位论文的内容编入有关数据库进行检索;有权将学位论文的标题和摘要汇编出版。

保密的学位论文在解密后适用本规定。

学位论文作者签名:导师签名:日期:日期:聚丙烯生产中原料丙烯的精制摘要本课题所依据的是以四万吨/年聚丙烯生产过程中的丙烯精制工艺装置为设计原型。

原料丙烯的主要来源以炼厂气(主要为重油流化催化裂化分离后得到的丙烯)为主,成本较低且资源丰富,杂质含量较高,这些有害的杂质主要有炔烃、二烯烃、水、O2、CO、CO2、S和As等。

传统的气体分离精馏装置可使乙烷、乙烯、丙烷、炔烃和二烯烃等杂质含量符合高效催化剂聚合时的要求。

年产8万吨丙烯的生产工艺设计(精馏工段)毕业设计

长江大学工程技术学院毕业设计(论文)年产8万吨丙烯的生产工艺设计题目名称(精馏工段)题目类型毕业设计系部专业班级学生姓名指导教师辅导教师时间毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:目录毕业论文(设计)任务书 (Ⅰ)开题报告 (Ⅱ)指导教师审查意见 (Ⅲ)评阅教师评语 (Ⅳ)答辩会议记录 (Ⅴ)中文摘要 (Ⅵ)英文摘要 (Ⅶ)1 前言 (1)2 选题背景 (2)2.1 课题的来源、目的和意义 (2)2.2 国内外现状、发展趋势及存在的主要问题 (2)2.3 研究的指导思想与技术路线 (6)3 方案论证 (8)3.1 低压热泵工艺流程 (8)3.2 高压丙烯精馏流程 (8)4 过程论述 (10)4.1 基本原理 (10)4.2 丙烯的性质 (10)4.3 工艺流程 (12)4.4 精馏工段工艺计算 (12)5 结果分析 (45)6 结论或总结 (46)参考文献 ............................................................................................... 46買鲷鴯譖昙膚遙闫撷凄。

丙烯精馏

第三章 精馏过程系统设计————丙烯、丙烷精馏装置设计3.1 设计条件1. 工艺条件:饱和液体进料,进料丙烯含量xf =65%(摩尔分数) 塔顶丙烯含量xD =98%,釜液丙烯含量xw≤2%,总板效率为0.6。

2.操作条件:1)塔顶操作压力:P=1.62MPa (表压) 2)加热剂及加热方法:加热剂——水蒸气 加热方法——间壁换热 3)冷却剂:循环冷却水 4)回流比系数:R/Rmin=1.4。

3.塔板形式:筛板 4.处理量:qnfh=70kmol/h 6.塔板设计位置:塔底3.2 物料衡算及热量衡算1物料衡算:w d f Wx Dx Fz WD F +=+= 其中: D ——塔顶采出 W ——塔底采出 F ——进料量Xd ——塔顶产品组成,摩尔分数Xw ——塔底产品组成,摩尔分数 Zf ——进料组成,摩尔分数解得结过果: h kmol D /9375.45= h kmol W /0625.24= 2.求质量流量:Md=0.98*42+0.02*44=42.04 kg/kmol; Mw=0.02*42+0.98*44=43.964 kg/kmol; Mf=0.65*42+0.35*44=42.7 kg/kmol则 qMd = D •Md/3600 =0.5364kg/s ; qMw = W•Mw/3600 =0.2939kg/s qf=F•Mf/3600=0.8303 kg/s 其中:Md ,Mw ,Mf ——塔顶,塔底,进料物流摩尔质量kg/kmol ; qMd ,qMd ,qf ——塔顶。

塔底,进料物流质量流量kg/s 。

3. 塔内气、液相流量:1)精馏段:L =R •D; V =(R+1)•D;2)提馏段:L'=L+q •F; V'=V-(1-q)•F; L'=V'+W; 其中q=1;则:L’=L+F; V’=V 4. 热量衡算1)再沸器热流量:Qr=V'•r'再沸器加热蒸气的质量流量:Gr= Qr/Rr2)冷凝器热流量:Qc=V •Cp •(t2-t1)冷凝器冷却剂的质量流量:Gc= Qc/(Cl •(t2-t1))3.3 塔板数的计算1 相对挥发度的计算:通过对给定的温度—组成表格,计算相对挥发度α α=Ka/Kb=(ya*xb)/(yb*xa)计算后平均,算得,1.72Mpa (绝)下α=1.131583 1.82Mpa (绝)下α=1.127408 平衡关系:x=y/(α-(α-1)y). 2 估算塔底的压力:已知塔顶的压力为1.62Mpa (表) 即1.72Mpa (绝) 工程经验每块塔板压降100mm 液柱,丙烷-丙烯:密度 460。

年产8万吨丙烯的生产工艺设计(精馏工段)毕业设计

年产8万吨丙烯的生产工艺设计(精馏工段)毕业设计1. 引言本篇文档描述了一种用于年产8万吨丙烯的生产工艺设计,主要关注于精馏工段的设计。

丙烯是一种重要的工业原料,在塑料、橡胶、纺织品等行业中具有广泛的应用。

因此,高效且稳定的生产工艺对于提高丙烯产量和质量具有重要意义。

2. 精馏工段概述精馏工段是丙烯生产过程中的关键环节,它通过分离混合物中的丙烯和杂质,提高丙烯的纯度和产品质量。

本工艺设计中,精馏工段采用了传统的蒸馏塔来实现分离。

3. 设计原则在精馏工艺设计中,有以下几个重要的设计原则:•降低能耗:通过优化塔设计和操作参数,最大限度地降低能耗。

•提高产品纯度:通过合理的操作条件和塔设计,提高丙烯的纯度,满足产品质量要求。

•确保设备安全性:考虑设备的可靠性和安全性,防止事故发生。

4. 设计步骤4.1 塔型选择根据生产规模和产品要求,本设计选择了常压下的蒸馏塔作为精馏设备。

蒸馏塔采用板式结构,具有较高的分离效率和操作灵活性。

4.2 操作参数选择在设计过程中,需要确定一些关键的操作参数,包括塔顶压力、回流比、冷凝温度等。

这些参数的选择需要通过模拟计算和实验验证,在保证丙烯纯度的前提下,尽可能降低能耗。

4.3 塔设计塔设计需要考虑塔的高度、塔板的数量和间距等因素。

高效的塔设计能够提高分离效率,降低能耗。

在本设计中,采用了理论计算和经验数据相结合的方法来确定塔设计参数。

4.4 热力学计算热力学计算是精馏工艺设计过程中的关键步骤。

通过计算混合物的热力学性质,可以确定操作参数和塔设计。

在本设计中,采用了常用的热力学计算方法,如赫希函数法和闵彻林方程。

4.5 安全性考虑在设计过程中,安全性是非常重要的考虑因素之一。

需要对塔进行全面的安全评估,包括对过程压力、温度和流量进行分析,防止塔内发生过热、过压等危险情况。

此外,还需要设计一套完善的安全控制系统,及时采取措施应对突发情况。

5. 结论在本毕业设计中,年产8万吨丙烯的生产工艺设计的精馏工段经过了系统的设计和优化。

毕业设计(论文)-年产20万吨丙烷制丙烯合成工段工艺设计

毕业设计(论文)- 年产20万吨丙烷制丙烯合成工段工艺设计1. 引言在化工领域中,丙烷制丙烯是一项具有重要意义的工艺。

丙烯是一种广泛应用于塑料制造、合成橡胶和化学品生产等领域的基础原料。

本文致力于设计一个年产量达到20万吨的丙烷制丙烯合成工段的工艺流程。

2. 工艺介绍2.1 原料选择•主要原料:丙烷•辅助原料:空气、水蒸汽等2.2 丙烯合成反应丙烷制丙烯的主要反应过程是经过催化剂的催化作用,将丙烷分解生成丙烯。

反应方程式如下:C3H8 ⟶ C3H6 + H22.3 反应条件为了达到较高的丙烯产率和选择性,需要控制一定的反应条件:•反应温度:在400-500°C之间•反应压力:在1-2 MPa之间•反应物质的进料比例:根据具体工艺设计确定•催化剂选择:根据实验结果选择适合的催化剂3. 工艺流程设计3.1 原料准备在丙烯合成工段,首先需要对原料进行准备工作。

主要包括对丙烷、空气和水蒸汽的准备和预处理。

3.2 反应器设计反应器是丙烷合成丙烯工艺的核心装置。

在设计反应器时,需要考虑以下几个方面的因素:•反应器的体积与产能的关系•反应器的物质传质和热传递特性•反应器的操作压力和温度控制•反应器的安全性和可控性3.3 分离装置设计在丙烯合成反应之后,需要对产物进行分离和纯化。

常见的分离装置包括:冷凝器、分离塔、吸附塔等。

这些装置可以将反应产物中的杂质、副产物等分离出来,从而提高丙烯的纯度。

3.4 能耗分析在工艺设计中,除了关注产品的产量和质量外,还需要对工艺设计的能耗进行分析。

能耗分析可以帮助确定合理的能源利用方案,提高工艺的能源效率。

4. 结果与讨论通过对年产20万吨丙烷制丙烯合成工段的工艺设计,可以得到以下几个方面的结果和讨论:•反应器的尺寸和催化剂的选择对工艺的影响•对原料的预处理对丙烯合成的效果的影响•分离装置的效率和能耗对工艺的影响根据实际工艺设计和实验结果,可以对工艺进行调整和优化,以提高丙烯的产量和质量。

80万吨年乙烯装置丙烯精馏单元优化与节能设计

80万吨/年乙烯装置丙烯精馏单元优化与节能设计

摘要

针对某厂在建80万吨/年乙烯装置中的能力为40万吨/年丙烯精馏单 元,对比分析了丙烯精馏单元热泵技术和普通精馏技术方案的优劣,并基 于PRo/II软件进行了精馏单元模拟分析,探讨了操作参数对过程操作性 能的影响,包括理论板数、进料位置、回流比和冷凝器、再沸器的负荷等, 优化相关操作参数。在优化分析的基础上,进~步结合工厂实际操作中进 料组成和迸料量波动大的情况,模拟实际状况下的各项操作参数的波动范 围,提出了具体的调整措施,为现场操作提供了理论参考。最后结合节能 增产的方针提出了如下四种有效可行的措施: (1)引入利用废热源加热 (3)增设进

丙烯

图1-1丙烯衍生物图

Fig l-1 Propylene derivatives

1.3.2丙烯生产技术现状

丙烯衍生物的快速发展带动了丙烯需求的快速增长,近年来丙烯需求年增长率略

高于乙烯,打破了传统的以乙烯为中心的供需格局。2001年-2006年,世界丙烯产量 和消费量年增长率均比乙烯高出约0.5%。据估计,2006年一2015年全球范围内丙烯需 求仍以4.9%的速度持续增长,亚洲将成为丙烯最大的需求区,中国的丙烯需求预计年

as

follow:(1)using

waste heat inter-reboiler;

(2)additional condenser which using

propylene refrigerant as the cooling the side outlet of propylene

气体分馏装置丙烯精馏塔的模拟与优化

气体分馏装置丙烯精馏塔的模拟与优化发布时间:2022-09-25T07:58:21.741Z 来源:《科学与技术》2022年第10期5月作者:陈培文[导读] 为解决全球气候问题,中国政府提出“2030年碳达峰、2060年碳中和”战略目标陈培文中国石油化工股份有限公司九江分公司运行四部江西省九江市 332000摘要:为解决全球气候问题,中国政府提出“2030年碳达峰、2060年碳中和”战略目标。

作为传统高能耗、高碳排放行业,炼化企业面临严峻的碳减排压力,通过优化操作条件实现生产装置节能降碳成为炼化企业生存发展的必由之路。

2019年中国成品油产量已高于表观消费量,而丙烯当量净进口量为942×104t,对外依存度达22.3%。

此背景下,以丙烯为目的产品的炼化一体化装置、丙烷脱氢(PDH)装置成为炼化企业转型发展的关键。

丙烯产品的分离提纯主要通过精馏完成,而丙烯与丙烷间的沸点差导致丙烯精馏塔具有分离能耗高、塔板数量大、质量难控制等问题。

本文主要对气体分馏装置丙烯精馏塔的模拟与优化进行了简单的探讨,以供相关人员参考。

关键词:丙烯;气体分馏装置;流程模拟引言就目前的化工过程稳态模拟主要应用于炼油、石油化工以及化工领域中,例如在日常生产生活中的减压、加氢、催化裂化以及气体分馏、乙烯、天然气、油田气分离等装置中得以普遍的应用。

此外,在我国的医药、农药、造纸以及环保行业等都有着一定的应用与发展。

近年来随着我国社会科学技术的不断更新与发展,对于石油馏分的计算能够达到十分准确的层面,可以直接用于相关工业装置的设计之中。

1、气体分馏装置丙烯精馏工艺简述气体分馏工艺是利用原料中各组分挥发度的差异,在特定的温度和压力下,使用精馏塔等设备通过连续蒸馏对原料进行分离的技术。

如在液化石油气中,丙烷、丙烯、丁烷、丁烯、异丁烷、异丁烯等组分沸点不同,因此可采用分馏的方法进行分离。

气体分馏工艺最基本的设备是精馏塔,精馏塔一般根据产品的要求,建有冷凝器或再沸器,同时,基于常规的多元精馏原理,精馏过程一般由数个精馏塔组成。

丙烯精馏塔论文-工程师

优化控制方案,提高丙烯产品质量第一节概述精馏是化工,炼油生产中应用极为广泛的传质传热过程,其目的是将混合物中各组份分离,达到规定的纯度。

例如,石油化工生产中的中间产品裂解气,需要通过精馏操作进一步分离成纯度要求很高的乙烯、丙烯、丁二烯及芳烃等化工原料。

精馏过程的实质,就是利用混合物中各组份具有不同的挥发度,即在同一温度下各组份的蒸汽压不同这一性质,使液相中的轻组份转移到汽相中,而汽相中的重组份转移到液相中,从而实现分离的目的。

乙烯装臵分离工段的主要任务是通过精馏操作将裂解气分离成纯度要求很高的乙烯、丙烯等产品,这就要求对各个精馏塔实施有效的自动调节。

精馏塔是分离系统的关键设备,它的操作将直接影响产品的质量。

因此,了解精馏塔的自动控制情况很有必要。

一.精馏塔的调节要求精馏塔的自动控制应满足以下几方面的要求:(1)质量指标塔顶或塔底产品之一应该保证合乎规定的纯度,另一产品的成分亦应维持在规定范围,或者塔顶和塔底的产品均应保证一定的纯度。

就二元组分精馏塔来说,质量指标的要求就是使塔顶产品中的轻组份含量和塔底产品中重组份的含量符合规定的要求。

分离热区的丙烯精馏塔(DA-406,DA-1406)就是二元精馏塔。

(2)物料平衡塔顶馏出液和塔底釜液的平均采出量之和应该等于平均进料量,而且这两个采出量的变动应该比较平稳,以利于上、下工序的平稳操作。

塔内及顶、底容器的蓄液量应介于规定的上、下限之间。

此外,塔内压力恒定与否,对塔的平稳操作有很大影响。

(3)热平衡全塔的热平衡是指进入精馏塔各物料带走的热量和离开系统带走的热量相等。

(4)约束条件为了使塔正常操作,必须满足一些约束条件。

例如,塔压必须稳定,否则破坏物料平衡。

为此,除正常压力调节系统外,还需设臵一些保护系统。

又如,有些塔在低温条件下工作,还有些塔容易产生聚合现象,可能使塔发生堵塞,为了判断这种情况,则设臵塔顶、中部、塔底间的压差指示仪表。

二.精馏塔的干扰因素精馏塔塔身,冷凝器,回流罐及再沸器的物料流程如图1-1所示。

过程工艺与设备课程设计任务丙烯丙烷精馏装置设计

过程工艺与设备课程设计任务丙烯丙烷精馏装置设计过程工艺与设备课程设计任务书——丙烯--丙烷精馏装置设计前言本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章。

说明中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了说明。

鉴于设计者经验有限,本设计中还存在许多错误,希望各位老师给予指正。

感谢老师的指导和参阅!目录1. 概述 (3)2. 方案流程简介 (5)3. 精馏过程系统分析 (6)4. 再沸器的设计 (18)5. 辅助设备的设计 (24)6. 管路设计 (30)7. 控制方案 (33)设计心得及总结 (34)附录一主要符号说明 (35)附录二参考文献 (37)附录三塔计算结果表 (38)附录四再沸器主要结构尺寸和计算结果表 (39)附录五工艺流程图 (40)31. 概述蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。

其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。

为了获得较高纯度的产品,应使得混合物的气、液两相经过多次混合接触和分离,使之得到更高程度的分离,这一目标可采用精馏的方法予以实现。

精馏过程在能量剂驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各组分由液相向气相转移,难挥发组分由`气相向液相转移,实现原料中各组分的分离。

该过程是同时进行的传质、传热的过程。

为实现精馏过程,必须为该过程提供物流的存储、输送、传热、分离、控制等的设备、仪表。

所用设备主要包括精馏塔及再沸器和冷凝器等。

1.1 精馏塔精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔中部适宜位置设有进料板。

两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。

简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(此文档为word格式,下载后您可任意编辑修改!)过程工艺与设备课程设计任务书丙烯---丙烷精馏装置设计学院(系):化工与环境生命学部专业:学生姓名:_学号:指导教师:吴雪梅、李祥村评阅教师:吴雪梅、李祥村完成日期:2013年7月4日i大连理工大学Dalian University of Technology、八、亠刖言本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章。

说明中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了正确的说明。

由于只有两周的时间做,第二周内,我几乎每天都在熬夜写,只有封面、目录和前言部分为打印、其余部分均为手写,部分数据上可能会有一些错误,如保留位数的不同,计算的错误等。

前后的数据由于工程量浩大也许有不一致的地方,属于学生我自己的能力不够,请老师谅解!感谢老师的指导和参阅!目录第一章概述 (1)第二章方案流程简介 (3)第三章精馏过程系统分析 (5)第四章再沸器的设计 (14)第五章辅助设备的设计 (21)第六章管路设计 (25)第七章控制方案 (27)设计心得及总结 (28)附录一主要符号说明 (29)附录二参考文献 (31)ii第一章概述精馏是分离过程中的重要单元操作之一,所用设备主要包括精馏塔及再沸器和冷凝器。

1.精馏塔精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔中部适宜位置设有进料板。

两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。

简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。

精馏塔内,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高。

本设计为浮阀塔,浮阀的突出优点是效率较高取消了结构复杂的上升管和泡罩。

当气体负荷较低时,浮阀的开度较小,漏夜量不多;气体负荷较高时,开度较大,阻力又不至于增加较大,所以这种塔板操作弹性较大,阻力比泡罩塔板大为减小,生产能力比其大。

缺点是使用久后,由于频繁活动而易脱落或被卡住,操作失常。

所以塔板和浮阀一般采用不锈钢材料。

2.再沸器作用:用以将塔底液体部分汽化后送回精馏塔,使塔内气液两相间的接触传质得以进行。

本设计采用立式热虹吸式再沸器,它是一垂直放置的管壳式换热器。

液体在自下而上通过换热器管程时部分汽化,由在壳程内的载热体供热。

立式热虹吸特点:▲循环推动力:釜液和换热器传热管气液混合物的密度差。

▲结构紧凑、占地面积小、传热系数高。

▲壳程不能机械清洗,不适宜高粘度、或脏的传热介质。

▲塔釜提供气液分离空间和缓冲区。

3.冷凝器(设计从略)用以将塔顶蒸气冷凝成液体,部分冷凝液作塔顶产品,其余作回流液返回塔顶,使塔内气液两相间的接触传质得以进行,最常用的冷凝器是管壳式换热器。

第二章方案流程简介1.精馏装置流程精馏就是通过多级蒸馏,使混合气液两相经多次混合接触和分离,并进行质量和热量的传递,使混合物中的组分达到高程度的分离,进而得到高纯度的产品。

流程如下:原料(丙稀和丙烷的混合液体)经进料管由精馏塔中的某一位置(进料板处)流入塔内,开始精馏操作;当釜中的料液建立起适当液位时,再沸器进行加热,使之部分汽化返回塔内。

气相沿塔上升直至塔顶,由塔顶冷凝器将其进行全部或部分冷凝。

将塔顶蒸气凝液部分作为塔顶产品取出,称为馏出物。

另一部分凝液作为回流返回塔顶。

回流液从塔顶沿塔流下,在下降过程中与来自塔底的上升蒸气多次逆向接触和分离。

当流至塔底时, 被再沸器加热部分汽化,其气相返回塔内作为气相回流,而其液相则作为塔底产品采出。

2.工艺流程1)物料的储存和运输精馏过程必须在适当的位置设置一定数量不同容积的原料储罐、泵和各种换热器,以暂时储存,运输和预热(或冷却)所用原料,从而保证装置能连续稳定的运行。

2)必要的检测手段为了方便解决操作中的问题,需在流程中的适当位置设置必要的仪表,以及时获取压力、温度等各项参数。

另外,常在特定地方设置人孔和手孔,以便定期的检测维修。

3)调节装置由于实际生产中各状态参数都不是定值,应在适当的位置放置一定数量的阀门进行调节,以保证达到生产要求,可设双调节,即自动和手动两种调节方式并存,且随时进行切换。

3.设备选用精馏塔选用浮阀塔,配以立式热虹吸式再沸器。

4.处理能力及产品质量处理量:70kmol=1.6。

3 •塔板形式:浮阀4.处理量:q nfh=70kmol==9.74 R=1.6Rmi n=15.59;Nmin==56.39;=0.75[1-()];解得=87; ==143;进料位置:==23.67 ;・一7解得:=40P=P+=1.72+0.1*9.8*37*0.001=1.756 Mpa查表Pc=45.5 Tc=91.6 °CPr=PPc=17.245.5=0.378Tr=TTc==0.8655.5 3查表 Z=0.72 ==门2*10 *42.04*10=38.298.314*(42.5+273.15)*0.7253°C 纯丙烷的=474第四节精馏塔工艺设计1. 物性数据定性温度T 取塔顶温度 TD=316.1K 塔底温度 T2=325.23K 的平均温度320.65K2. 初估塔径摩尔质量:Mv=0.98*42+0.02*44=42.04gmol;ML=0.976*42+0.024*44=42.048gmol;质量流量:Wv=V液相密度 p L = 0.982*453.7+0.018*445.36=453.55 kgm3p V =47.86*0.98+40.35*0.02=47.71 kg mMv=738.675*42.043600=8.63kgs假设板间距HT=0.45m;两相流动参数:0.267查《化工原理》(下册)P107筛板塔泛点关联图,得:C2o=O.O53 =4.63所以,气体负荷因子:=0.0396 液泛气速:=0.155ms取泛点率0.7操作气速:u = 泛点率x uf=0.11 ms气体体积流量=Wvp V=0.181 m3s气体流道截面积:=1.65 m 2选取单流型弓形降液管塔板,取Ad AT=0.09;则A AT=1- Ad AT =0.91截面积:AT=A0.91=2.19 m 2塔径:=1.67m圆整后,取D=1.6m符合化工原理书P108表6.10.1及P110表6.10.2的经验关联实际面积:=2 m 2降液管截面积:Ad=AT-A=0.18 m2气体流道截面积:A=AT(1-)=1.82 m实际操作气速:=0.11 ms实际泛点率:u uf =0.71与所取0.7基本符合则实际HT=0.45m D=1.6m,uf =0.155ms,u=0.11ms.AT =2 m2 ,A=1.82 m 2 , u uf =0.713.塔高的估算实际塔板数为Np,理论板数为NT=140(包括再沸器),其中精馏段61块, 提馏段79块,贝UNp= (NT-1)0.6+仁1390.6+ 仁233 (块)实际精馏段为102-1=101块;提馏段为132块,塔板间距H T =0.45 m有效高度:Z= H T x( Np-1 ) =104.4m;进料处两板间距增大为0.8m设置8个人孔,每个人孔0.8m裙座取5m,塔顶空间高度1.5m,釜液上方气液分离高度取1.8m.设釜液停留时间为20min,排出釜液流量=Wvp V=0.181 m3s密度为p b =453.55kgm3釜液高度:△ Z= (3* 1.6 2 )=0.024m 取其为0.03m总塔高h=Z+8*(0.8-0.45)+5+1.5+1.8+0.03+2*(0.7-0.45)=116.03m第五节溢流装置的设计1.降液管(弓形)由上述计算可得:降液管截面积:Ad=A-AT =0.18 m2由=0.099,查《化工原理》(下册)P113的图6.10.24可得:lwD=0.73 所以,堰长lw=0.73D=1.168 m2.溢流堰取E近似为1则堰上液头高:( 、2/3q nlh= 2.84 10“E二29.51mm>6mmJ w J浮阀的开孔率A T d°6.6%V10%取堰高hw=0.029m,底隙hb=0.035m液体流经底隙的流速:3600=0.266ms第六节塔板布置和其余结构尺寸的选取1.取塔板厚度6 =4mm进出口安全宽度bs=bs' =80mm边缘区宽度bc=50mm由=0.09,查《化工原理》(下册)P113的图6.10.24可得:所以降液管宽度:=0.224m=0.496mr= =0.75m有效传质面积:=1.228 m2采用F1Z-41型浮阀,重阀浮阀孔的直径=0.039 m初取阀孔动能因子=11,计算适宜的阀孔气速=1.60浮阀个数=95 2■浮阀排列方式由于直径较大,所以采用分块式塔板,等腰三角形排列孔心距t= (0.907*(AaAo)) 0.5 * =0.110m 取t=100mm=1.60bdD=0.142=11.05所以=11正确第七节塔板流动性能校核1.液沫夹带量校核0.78A T KC F由塔板上气相密度及塔板间距查《化工单元过程及设备课程设计》书图5-佃 得系数=0.120根据表5-11所提供的数据,K 可取K=1。

Z=D-2 =1.2m =1.64mfA. KC F故不会产生过量的液沫夹带。

2. 塔板阻力hf 的计算和核对塔板阻力h f =,填充系数=0.7则回流罐的容积 取V=93. 塔顶产品罐质量流量q mD =3600q mDs = q nD 42.04体积流量:=F iF i1.36 q nis Z=0.45<0.860=8.55=0.34V0.产品在产品罐中停留时间为=120h,填充系数=0.7则产品罐的容积=697.76取V=6983.釜液罐取停留时间为5天,即=120h ,釜液密度为、i2 = 443.162kg/m3摩尔流量:质量流量q mw=43.964则釜液罐的容积409.2取V=410二传热设备1 .进料预热器用80C水为热源,出口约为50C走壳程料液由20C加热至46.22 C,走管程传热温差:管程液体流率:q mfh=3600 q mfs=2989kg s,选u 70 x 3.0 , do=0.064m=64mm液体密度:kg m 3液体粘度取 & =0.2相对粗糙度:& d=0.003125查得:入=0.026取管路长度:L =120m取90度弯管2个(),其中吸入管装吸滤筐和底阀,一个90度弯头;排出管中截止阀一个=15d , —个90度弯头,进入突然缩小,文氏管流 量计1个,喷嘴阻力取0.00981取,1.64贝U He - :Z 卫 匕 hf 二 378.1m 电 2g3q vLh =5.788m 流量:2.5 〜6ooms ,选u 108x4,管路直径:d=0.1m=100mm 液体密度: 液体粘度取& =0.2,相对粗糙度:& d=0.002 查得:入=0.0228 取管路长度:l=120m取90度弯管4个,其中吸入管装吸滤筐和底阀排出管中截止阀一个=15d ,进入突然缩小,文氏管流量计 1个,喷嘴阻力取0.00981取,忽略不计' hf = 102.49mq VLh =14.14m 3流量:6.25 〜500ms 选u 32x2.5, 管路直径:d=0.027m=27mm液体密度:kg m3二.hf = (■1 、led2g -g=2.69m' hf 乂1® 八d2u 二 pc )2.477m液体粘度取 & =0.2相对粗糙度:& d=0.0074 查得:入=0.033取管路长度:l=60m取90度弯管2个(),其中吸入管装吸滤筐和底阀,一个排出管中截止阀一个=15d,一个90度弯头,进入突然缩小, 量计1个,喷嘴阻力取0.009811 +瓦le u2 Ape' hf =( ) 2.446md 2g电取,则He = Z —' hf 二-2.54m电2gq VLh =0.824m3s 体积流量v=0.ooi608则=0.064m取管子规格①70X 3的管材。