脱丙烯精馏塔工艺内详

烯烃精馏系统操作与控制—作业丙烯精馏

2.减小再沸量

3.回流量小

3.加大回流量

4.采出量大

4.减小采出量

5.仪表故障

5.切至手动,联系仪表处理

丙烯精馏塔结构 及工艺流程

ONTENTS

目 录

1 丙烯精馏塔结构 2 丙烯精馏塔任务 3 丙烯精馏塔工艺流程描述

01丙 烯 精 馏 塔 结 构

结构

1 本装置设置有两个丙烯精馏塔,串联操作。 1#丙烯精馏塔160T603设置有77 层四溢流浮阀

2 塔盘。 2# 丙烯精馏塔160T604设有162 层四溢流浮阀塔

1

通过丙烯产品泵160P606A/B送出。

经丙烯产品冷却器160E615进行冷却,然后通过 2 丙烯产品保护床160D602A/B进行精制。

从床层上部经过,在过滤器160S601A/B过滤 3 后由160FC649(聚合级丙烯采出流控器)控制采出量。03 丙烯产品输送条件

温度40℃,压力 2.1MPag

1#丙烯精馏塔的塔顶气相进入2#丙烯精馏塔塔釜。 4 来自脱乙烷塔160T601塔釜的物料进入到2#丙烯精

馏塔的第146层塔盘。

2#丙烯精馏塔塔顶冷凝器160E614A/B的出料进入2# 5 丙烯精馏塔回流罐160V604,回流罐中的部分液相通

过回流泵160P607A/B打回2#丙烯精镏塔塔顶。。

聚合级丙烯产品通过丙烯产品采出泵160P606A/B送 6 出,经丙烯产品冷却器160E615冷却、经丙烯产品保

调节方法

1.调整进料量 2.调整再沸量 3.调整采出量 4.调整回流量

异常情况处理

现象 液位上升

液位下降

异常情况处理

原因

处理方法

1.进料量增加

1.减小进料量

乙烯装置分离工段------丙烯精馏工序工艺设计

1.3.2 乙烯的主要分离技术 ................................................................................................................. 4

2.2.4工艺条件控制指标.................................................................................................................... 17

第三章、 乙烯装置的物料衡算 ...................................................................................................... 19

3.2.1 丙烯精馏塔热流示意图 ........................................................................................................... 23

3.2.2 热量衡算 .................................................................................................................................. 23

丙烯精制塔工艺设计

丙烯精制塔工艺设计本文介绍了丙烯精制塔的工艺设计。

丙烯是一种重要的有机化工原料,在工业生产中得到广泛应用。

为了生产高纯度的丙烯,需要进行精制处理。

丙烯精制塔是一种常用的设备,用于分离纯丙烯和杂质。

原料与工艺要求原料丙烯精制塔的原料主要是含有丙烯的混合气体,其中包含丙烯和一些杂质,如丙烷、氧气和氮气。

混合气体组成•丙烯:85-90%•丙烷:4-8%•氧气:0.5-1%•氮气:余量工艺要求•丙烯的纯度要求达到99.99%以上•丙烯的收率要求达到90%以上•丙烷的含量要求低于0.1%•氧气和氮气的含量要求低于0.01%工艺流程丙烯精制塔的工艺流程主要包括以下几个步骤:丙烯的吸附、脱附和干燥。

丙烯的吸附1.将混合气体送入吸附塔中,在吸附剂床层中进行吸附。

2.吸附剂选择高选择性的分子筛,以吸附丙烷、氧气和氮气等杂质,而不吸附丙烯。

3.吸附过程中,混合气体在塔内从底部向上通过,杂质被吸附剂吸附,纯丙烯从塔顶输出。

脱附1.当吸附剂饱和时,需要对其进行脱附,以使其再次具有吸附能力。

2.脱附过程主要通过降低温度和增加气流速度来实现。

3.高温高速的气流将吸附剂上的杂质排出,生成再生吸附剂。

干燥1.在脱附后的吸附剂中,可能含有一定量的水分。

2.为了保证纯度,需要对吸附剂进行干燥处理。

3.干燥过程使用热空气或其他干燥介质,使吸附剂中的水分蒸发掉。

设备配置丙烯精制塔的主要设备包括吸附塔、脱附装置和干燥设备。

吸附塔吸附塔是丙烯精制过程中的核心设备,用于进行丙烯和杂质的吸附分离。

吸附塔通常采用填料床层结构,以提高吸附效果和效率。

脱附装置脱附装置用于对饱和吸附剂进行脱附,使吸附剂重新具有吸附能力。

脱附装置通常包括高温高速气流发生器和再生吸附剂箱等。

干燥设备干燥设备用于对脱附后的吸附剂进行干燥处理,以去除其中的水分。

常见的干燥设备包括热风干燥器和真空干燥器。

控制参数在丙烯精制塔的工艺控制中,需要关注以下几个关键参数:•温度控制:吸附塔、脱附装置和干燥设备中的温度需要严格控制,以确保各个步骤能够顺利进行。

丙烯精馏塔回流原理

丙烯精馏塔回流原理丙烯精馏塔回流是一种常见的化工工艺,用于分离丙烯等烃类混合物中的杂质。

它是一种基于物质沸点差异的分馏过程,通过控制温度和压力,将混合物中不同沸点的组分分离出来。

丙烯精馏塔回流的原理可以简单地描述为以下几个步骤:加热、汽化、冷凝、分离和回流。

首先,混合物被加热至其沸点以上的温度,以使其中的丙烯和其他组分汽化。

加热可以通过外部加热或通过将混合物引入加热器中来实现。

加热过程中,需要控制温度,以确保只有丙烯和其他目标组分达到汽化状态,而杂质则保持液态。

接下来,汽化的混合物进入冷凝器,通过降温使其冷凝成液体。

冷凝器通常采用冷却水或其他冷却介质来降低混合物的温度。

在冷凝过程中,丙烯和其他目标组分凝结成液体,而杂质则保持在气态状态。

然后,液体混合物进入分离器,通过重力或其他分离方法,将液体中的丙烯和其他目标组分与杂质分离开。

分离器通常包括塔板或填料,利用其表面积增大和液体流动性质,加速分离过程。

通过适当的设计和操作,可以实现高效的分离效果。

最后,分离后的丙烯和其他目标组分被收集,并通过回流的方式重新引入到塔中。

回流是为了增加分馏塔的效率和稳定性。

通过回流,可以提供更大的接触面积,增强液体和气体之间的质量传递,从而提高分离效果。

丙烯精馏塔回流原理的关键在于控制温度和压力,以及有效的分离过程。

通过合理的设计和操作,可以实现高效、稳定的丙烯精馏塔回流过程,从而达到目标分离效果。

总之,丙烯精馏塔回流是一种常用的化工分离工艺,通过加热、汽化、冷凝、分离和回流等步骤,将混合物中的丙烯和其他目标组分与杂质分离开。

它是一种基于物质沸点差异的分馏过程,需要合理的温度和压力控制,以及适当的分离器设计和操作。

通过丙烯精馏塔回流,可以实现高效、稳定的分离效果。

120万吨气体分馏丙烯塔操作

120万吨气体分馏丙烯塔操作针对现阶段我国化工生产过程中,气体分馏装置丙烯精馏塔操作要被运用在石油化工以及炼油领域当中。

比如,在化工单位的日常生产减压加氢以及催化裂化工作中,将使用内部所产生的气体进行有效的分流处理,分流之后得到了乙烯、天然气以及油田气等相关物质,因此分离设置在化工生产工作当中的应用非常普遍。

在我国医药领域以及环境保护等领域当中都有着一定程度的应用和发展。

1.丙烯分馏塔操作流程针对我国某化工单位的丙烯精馏塔的具体生产工艺状况开展了实际分析,通过实地考察可以看出,将含有丙烷和丙烯的原材料直接输送到丙烯精馏塔的系统当中,输入完成之后顶部的气体会直接进入到丙烯精馏塔的10-C-407塔板以下。

在此过程中精馏塔的底部液体经过过滤器和冷却器的处理之后,保证温度控制在44℃以内才可以被输送到装置以外,而丙烯精馏塔的顶部气体,再输送到空冷器内部之后可以迅速进行冷却,并且将其直接输送到塔顶的回流罐当中。

通过塔顶的灰流泵处理之后再慢慢释放出来,直到精馏塔的内部压力完全上升之后,其中一部分作为丙烯精馏塔的顶部液体,在被输送到丙烯精馏塔的10-C-408的塔板上,同时另外一部分的丙烯物质通过内部的脱水装置处理之后,再直接输送到丙烯产品的收集装置当中。

在针对该化工单位丙烯精馏塔乙烯设备的扩能改造工作之后,丙烯精馏塔在整个工作能力和对丙烯的处理能力上得到了较大幅度的提高,进料量相比于改造之前的量得到了有效的提升,因此相关生产工作单位需要通过对应的生产工艺流程,对整个生产工艺的进料量进行准确的计算,以此可以充分保证整个化工生产的工作需求。

通过对原本的设计参数进行了重新的划分和设定,其中丙烯精馏塔的进料量上涨明显。

丙烯精馏塔在整个操作和生产过程中系统没有出现异常变化。

在气体内部的分流装置当中,塔盘内部的通过量会存在不足的问题,同时在相关的工艺流程当中包含了供应商塔底不变的条件下,对底部的塔盘进行了二次的固定和改造工作。

甲醇制烯烃工艺丙烯精馏塔的工艺流程

甲醇制烯烃工艺丙烯精馏塔的工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!1.引言甲醇制烯烃工艺是一种重要的石化工艺,丙烯作为烯烃产品之一在化工领域有着广泛的应用。

丙烯精馏塔工艺设计

丙烯精馏塔工艺设计

首先,需要确定丙烯的纯度要求。

根据产品的不同要求,丙烯的纯度

可以在90%至99%之间。

纯度的提高会增加设备的复杂性和操作难度,需

要更加严密的工艺控制。

其次,需要确定进料温度和压力。

丙烯的开启温度在20-30°C之间,进料温度一般选取在此范围内,同时考虑到设备的工作压力,一般选择在0.5-1.5MPa之间。

在塔体内部,需要设计丙烯精馏塔的塔盘结构和填料形式。

一般来说,可以采用板式塔盘或填料塔盘的形式。

塔盘的选择要考虑到其分离效果、

压降和清洗难易程度等因素。

在操作方面,需要合理安排丙烯的进料、回流和副产品的排出。

通常

情况下,可以将丙烯精馏塔分为顶底两部分,顶部为蒸汽区,底部为液相区。

通过调节进料位置和回流比例,可以控制顶部的蒸汽流量和液位,从

而实现对丙烯纯度的控制。

此外,还需要考虑设备的安全性和可靠性。

在设计中要充分考虑到操

作的安全性,选择适用的材料和防腐措施,确保设备的正常运行。

最后,需要进行工艺参数和操作条件的优化。

通过模拟和实验手段,

确定最佳的进料流量、回流比例、操作压力和温度等参数,以实现最佳的

分离效果和经济效益。

总之,丙烯精馏塔的工艺设计需要充分考虑到丙烯的物化性质、产品

要求和设备安全性等因素,通过合理的设计和优化,实现最佳的分离效果

和经济效益。

精馏塔工艺流程简介

精馏塔⼯艺流程简介精馏塔单元⼀、⼯作原理简述⼆、典型精馏塔动画演⽰三、⼯艺流程简介四、组态画⾯及设备说明⼀、⼯作原理简述精馏是化⼯⽣产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在⼀定压⼒下,利⽤互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较⾼的组分)汽化,经多次部分液相汽化和部分⽓相冷凝,使⽓相中的轻组分和液相中的重组分浓度逐渐升⾼,从⽽实现分离。

精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。

精馏塔以进料板为界,上部为精馏段,下部为提留段。

⼀定温度和压⼒的料液进⼊精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进⼊回流罐,⼀部分作为塔顶产品(也叫馏出液),另⼀部分被送⼊塔内作为回流液。

回流液的⽬的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进⾏。

⽽重组分在提留段中浓缩后,⼀部分作为塔釜产品(也叫残液),⼀部分则经再沸器加热后送回塔中,为精馏操作提供⼀定量连续上升的蒸⽓⽓流。

⼆、精馏塔动画演⽰1.板式塔结构2.板式塔⼯作原理3.精馏塔实观4.精馏塔剖⾯图5.板式精馏塔1.板式塔结构2.板式塔⼯作原理3精馏塔实观4精馏塔剖⾯图5.板式精馏塔三、⼯艺流程简介本单元是⼀种加压精馏操作,原料液为脱丙烷塔塔釜的混合液,分离后馏出液为⾼纯度的C4产品,残液要是C5以上组分。

67.80C的原料液经流量调节器FIC101控制流量(14056Kg/h)后,从精馏塔DA405的第16块塔板(全塔共32块塔版)进料。

塔顶蒸⽓经全凝器EA419冷凝为液体后进⼊回流罐FA408;回流罐FA408的液体由泵GA412A/B抽出,⼀部分作为回流液由调节器FC104控制流量(9664KG/H)送回DA405第32层塔板;另⼀部分则作为产品,其流量由调节器FC103控制(6707Kg/h)。

回流罐的液位由调节器LC103与FC103构成的串级控制回路控制。

(完整word版)脱丙烯精馏塔工艺

(完整word版)脱丙烯精馏塔工艺目录第一章概述 (4)第二章脱丙烯精馏塔工艺计算 (5)2.1 设计方案简介 (5)2.2 主要物性数据 (5)2.3物料衡算 (5)2.3.1确定关键组分塔顶、塔底的分布量. (6)2.4确定塔操作条件 (6)2.4.1.确定塔顶温度: (6)2.4.2.确定进料温度。

(6)2.4.3.确定塔底温度. (7)2.4.4. 各组分相对挥发度 (7)2.5确定最小回流比。

(8)2.6理论塔板数与实际板数。

(8)2.6.1.求定最少理论板数 (8)2.6.2. 计算实际回流比R及理论塔板数 (9)2.6.3.计算全塔平均板效率 (9)2.6.4. 计算实际塔板数和进料板位置 (9)2.7确定冷凝器和再沸器的热负荷Q Q (10),C r第三章物料的性质计算 (12)3.1 求气液负荷 (12)3.2 平均摩尔质量的计算 (12)3.2.1 塔顶平均摩尔质量计算 (12)3.2.2 进料平均摩尔质量计算. (12)3.2.3 塔底平均摩尔质量计算. (13)3.3 平均密度计算 (13)3.3.1 气体平均密度计算 (13)3.3.2 液体平均密度计算 (13)3.3.3 液体平均表面张力计算。

(15) 3.3.4 液体平均粘度的计算。

(15) 第四章精馏塔的工艺尺寸计算。

(17)4.1 塔高的计算。

(17)4.1.1 塔径D的计算。

(17)4.2 塔板设计 (18)4.2.1 确定塔板溢流形式 (18)4.2.2降液管以及溢流堰的尺寸 (18) 4.2.3核算阀孔动能因数及孔速 (20) 4.2.4计算塔板开孔率 (20)4.2.5 浮阀塔板设计的校核 (20)4.2.6 塔板负荷性能图。

(22)第五章塔附属设备的设计 (25)5.1主要接管尺寸的计算 (25)5.1.1进料管 (25)5.1.2回流管 (25)5.1.4 塔顶蒸汽出料管 (25)5.1.5 加热蒸汽管 (26)5.2 筒体与封头 (26)5.2.1筒体 (26)5.2.2 封头 (26)5.3 裙座 (26)5.4 人孔 (27)5.5 塔体总高度的设计 (27)5.5.1 塔顶空间 (27)5.5.2 塔底空间 (27)5.5.3 塔高计算 (27)第六章全塔设计结果汇总表 (28)第七章心得体会 (29)第八章主要参考文献 (31)第一章概述精馏是在精馏塔中进行的,它由精馏塔、冷凝器、再沸器及其他设备构成。

丙烯—丙烷板式精馏塔设计

丙烯—丙烷板式精馏塔设计丙烯-丙烷分离是石油炼制过程中的重要操作之一、丙烯-丙烷板式精馏塔是进行该分离的常见设备之一、本文将介绍丙烯-丙烷板式精馏塔的设计。

一、塔内结构设计1.塔径和塔高:根据丙烯-丙烷的物理性质和进出料的要求,决定塔径和塔高。

一般来说,塔径选择在0.5到2.5米范围内,塔高选择在20到30米范围内。

2.装塔板设计:为了提高分离效率,常采用板式结构。

根据工艺要求和流体性质,确定装塔板的类型、布置和数量。

常用的板式结构有筛板和壳程板。

筛板形状为圆形孔,使得流体分布更均匀;壳程板则是在板上装置隔流器,使流体分配均匀。

塔板的数量根据物料组分和分离要求确定。

3.塔壳设计:塔壳一般采用圆筒形结构,确保塔内压力稳定。

根据设计要求和工艺条件,确定壳体材料和厚度。

二、热量平衡设计1.进料和出料的热量平衡计算:根据进出料的温度和流量,计算出料的焓值,从而得到进出料之间的热量差。

2.塔板的热量平衡计算:根据进出料的温度和流量,在塔板上进行热量平衡计算,以确定塔板上液体和气体的温度和流量。

3.塔壳的热量平衡计算:根据进出料的温度和流量,在塔壳内进行热量平衡计算,以确定塔壳内的温度和流量。

三、物料平衡设计1.塔板的物料平衡计算:根据塔板上液体和气体的温度和流量,计算塔板上液体和气体的物料平衡,以确定各组分的质量分数。

2.塔壳的物料平衡计算:根据塔壳内的温度和流量,计算塔壳内的物料平衡,以确定各组分的质量分数。

四、压力平衡设计1.压力损失计算:根据装塔板和塔壳的结构参数,计算出塔板和塔壳内的压力损失,以确定塔板和塔壳的工作压力。

2.压力平衡设计:根据丙烯-丙烷的物理性质和工艺要求,确定塔板和塔壳的工作压力,从而确保各部分之间的流体压力平衡。

五、其他设计考虑因素1.材料的选择:根据工艺要求和流体性质,选择适当的材料,以确保设备的耐腐蚀性和机械性能。

2.设备的安全性和可靠性:考虑设备的安全性和可靠性,采取必要的安全措施,如设置安全阀、温度传感器等。

丙烯精馏塔工作原理

丙烯精馏塔的工作原理是基于物质的沸点差异,通过加热和分离的步骤将不同沸点的物质分离提纯。

在丙烯精馏塔中,原料丙烯通过预热器进入精馏塔,与塔釜中的液体丙烯混合并加热。

随着温度的升高,丙烯物质开始沸腾并转化为气态。

这些气态物质在精馏塔内部向上流动,并在流动过程中与塔釜中的液体丙烯进行热量交换和质量交换。

在精馏塔内部,不同沸点的物质在塔板之间实现分离。

由于丙烯的沸点较低,它会在较低的温度下被汽化并进入精馏塔的顶部。

随着丙烯物质不断向上流动,低沸点的物质逐渐被分离出来,而高沸点的物质则留在了底部。

通过调整塔板数量和操作条件,可以控制不同沸点物质的分离效果。

从精馏塔顶部出来的丙烯气体经过冷凝器冷却后被液化,然后通过回流管回流到塔釜中。

回流液在塔釜中与上升的蒸汽进行逆向热交换,进一步提高了丙烯的纯度和收率。

通过调整回流量和塔釜温度,可以优化丙烯产品的质量和产量。

乙烯装置分离工段------丙烯精馏工序工艺设计

乙烯装置分离工段------丙烯精馏工序工艺设计摘要乙烯是石油化学工业中最重要基础有机原料之一。

由乙烯装置生产的乙烯、丙烯、丁二烯、苯、甲苯、二甲苯,即“三烯三苯”是生产各种有机化工原料和合成树脂、合成纤维、合成橡胶三大合成材料的基础原料,涉及到国民生活的各个方面。

所以,乙烯生产能力的大小直接影响着乙烯及其他衍生物的供应。

其产能是衡量一国乙烯竞争力的重要标准,也是衡量一个国家石油化工产业的重要标志。

乙烯装置是石油化工行业的龙头装置,对应乙烯装置,石油烃裂解制乙烯技术研究始于20世纪30年代,经过近70年的发展,裂解技术日臻完善,目前该技术所生产的乙烯已经占到世界乙烯总产量的98%以上。

本次设计参考了**乙烯厂的部分资料,以生产实践为基础,理论联系实际,针对乙烯装置分离工段进行重点设计。

设计生产能力为年生产10万吨。

本设计内容主要对丙烯精馏塔进行了物料衡算、热量衡算、塔型设计、尺寸计算与选型。

其中包括塔径计算、塔板布置、流体力学计算,附件的计算与选型,其中包括塔冷凝器的选择、再沸器的选取、接管及除沫器的计算、塔高的计算等内容。

设计过程中查阅了大量的文献资料,并以**乙烯厂装置为参考,设计基本达到了合理程度,绘制了工艺流程图和填料装配图。

关键词:乙烯;装置;丙烯;精馏ABSTRACT目录引言第一章、文献综述1.1 设计概述1.2 国内外乙烯工业的现状和发展前景1.3 乙烯的主要生产方法1.3.1 烃类热裂解法生产乙烯1.3.2 乙烯的主要分离技术1.3.3 乙烯生产的其他方法第二章、乙烯等主要产品的性质和工艺流程的确定2.1 乙烯等主要产品和主要副产品的性质、用途和质量规格2.1.1 聚合级乙烯2.1.2 聚合级丙烯2.1.3 主要副产品的性质、用途和质量规格2.2 乙烯生产工艺技术简介2.2.1 装置简介2.2.2 基本原理2.2.3工艺流程2.2.4工艺条件控制指标第三章、乙烯装置的物料衡算3.1 物料衡算3.1.1 裂解装置的物料衡算3.1.2 丙烯精馏塔物料衡算3.2 热量衡算3.2.1 丙烯精馏塔热流示意图3.2.2 热量衡算3.3 设备尺寸衡算与选型3.3.1 丙烯精馏塔的设备尺寸计算与选型3.3.2 丙烯精馏塔附属设备及主要附件选型与计算第四章、设计结果汇总引言乙烯是石油化工的基础原料。

丙烯精制塔工艺设计

丙烯精制塔工艺设计引言丙烯是一种重要的有机化工原料,广泛应用于塑料、纤维、橡胶、油漆等行业。

丙烯的生产过程中,精制塔起到了关键作用。

本文将介绍丙烯精制塔的工艺设计。

一、工艺流程丙烯精制塔的工艺流程主要包括以下几个步骤:1.原料进料:丙烯的原料可以是丙烯裂解产物中提取得到的混合物,也可以是丙烷经氧化制得的丙烯气体。

原料进料需要经过一系列的预处理,如除杂、除水等。

2.分离:原料进入精制塔后,经过一系列的分离步骤,将其中的杂质、不纯物质分离出去。

分离步骤包括萃取、精馏等过程。

3.反应:在分离的过程中,需要进行一些反应来进一步净化丙烯。

例如,可以利用酸催化剂将杂质烷烃转化为酮烯烃。

4.冷凝和除水:丙烯在分离过程中会生成一些难以分离的气体。

这些气体需要经过冷凝和除水处理,以进一步提高丙烯的纯度。

5.精制丙烯得到产品:经过上述步骤,最终得到的丙烯可以达到工业使用的标准。

这个过程需要控制好操作条件和仪表参数,以保证丙烯的质量。

二、关键设备丙烯精制塔的工艺设计中,有几个关键的设备需要特别关注:1.萃取塔:用于将丙烯与其他杂质进行分离。

一般采用溶剂萃取法,在塔内加入溶剂,将杂质从丙烯中萃取出来。

2.精馏塔:用于进一步提纯丙烯。

由于丙烯与其他组分的沸点有差异,可以通过塔内的精馏过程,将杂质分离出去,得到纯净的丙烯。

3.冷凝器:用于冷凝塔内产生的气体,将气体冷凝成液体,以便进一步分离处理。

4.除水器:用于去除丙烯中的水分。

水对丙烯的纯度有一定的影响,因此需要将丙烯中的水分去除。

三、工艺控制在丙烯精制塔的工艺设计中,工艺控制是非常重要的。

需要合理调节操作条件和仪表参数,以保证丙烯的纯度和产量。

1.温度控制:丙烯的分离和反应过程中,温度的控制非常重要。

适当的温度可以加速反应速度和提高分离效果。

因此,在工艺设计中需要考虑到温度的调控。

2.压力控制:在分离和冷凝过程中,适当的压力可以改善分离效果。

同时,压力的控制也可以影响生产能力和设备的安全性。

脱丙烯精馏塔

结论

根据以上设计计算过程画出 大图可知本次设计的脱丙烯 精馏塔较为合理。可以满足 生产要求。(如图所示)

谢辞

在本次的设计过程中,我得到了朱老师的精心指导, 正是因为老师提供的大量资料,每周给我提出认真指导 和修改意见,才能完成此次的精馏塔设计,在此非常感 谢老师的帮助。另外,同学们也给了我很大帮助,才使 在设计过程中有了事半功倍的效果。再次感谢我的老师 和同学,衷心谢谢大家。

塔板附属设备尺寸值

进料管管径:37mm 回流管管径:130mm 釜液出口管管径:36mm 塔顶蒸汽出料管管径:294mm 加热蒸汽管管径:294mm 筒体壁厚:14mm 封头高度:300mm 裙座高度:2.5m 人孔直径:450mm 塔顶空间:1m 塔底空间:2m 板间距:0.35m 塔高:33.2m

研究内容

根据设计要求和已知条件,确定设计参数,作为精馏 塔的设计参数。查找精馏塔设计相关书籍,确定设计方 法和步骤,依据精馏塔设计标准,设计出一座满足生产 要求的脱丙烯精馏塔。

研究思路与方法

脱丙烯精馏塔工艺的计算 1.全塔物料平衡计算 2.确定塔操作条件 3.回流比及理论塔板数确定 精馏塔设计计算部分

1.选取设计塔板 2.气体摩尔流量的计算 3.计算液体的密度及流量 4.求定液体表面张力 5.初取塔径 6.选取塔径及实际空塔气速 7.计算 塔截面积 8.计算塔的有效高度 9.塔板设计 10.塔的水力学计算 11.塔板负荷性能图

绘制精馏塔装配h 进料温度:4℃ 操作压力:0.6Mpa 塔顶产品流量:42.94kmol/h 塔顶温度:3 ℃ 塔底产品流量:57.06kmol/h 塔底温度:9 ℃ 最小回流比:11.85 实际回流比:21.33 最少理论板数:42块 全塔理论板数:59.48块 全塔实际板数:74块 全塔平均板效率:80% 精馏段实际塔板数:44块 提溜段实际塔板数:30块 加料板位置:第45块板 自上而下起

年产10万吨丙烯精制塔的工艺设计2范文

年产10万吨丙烯精制塔的工艺设计一、说明书(1) 丙烯生产概况简述。

(略)(2) 设计方案的确定与论证。

(略)(3) 本设计的工艺流程图(看附件),及流程说明(略)。

(4)工艺设计计算结果汇总,附属设备一览表,工艺管线接管尺寸汇总表,设计结果评价。

(略)(5)工艺计算。

(6)设备计算及选型。

(略)(7)参考文献。

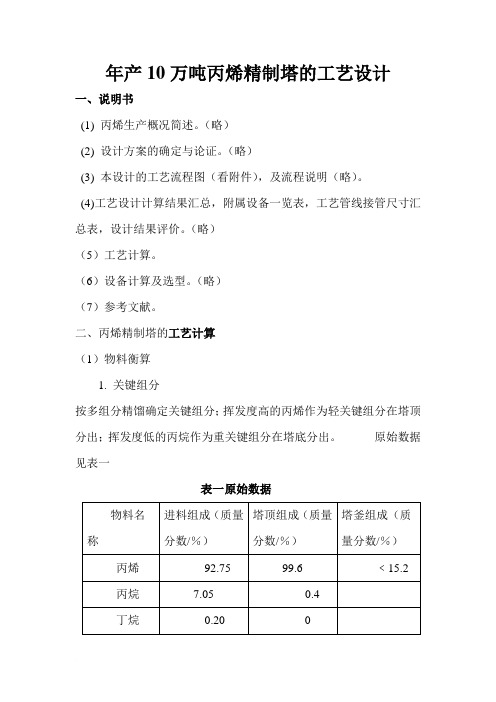

二、丙烯精制塔的工艺计算(1)物料衡算1. 关键组分按多组分精馏确定关键组分;挥发度高的丙烯作为轻关键组分在塔顶分出;挥发度低的丙烷作为重关键组分在塔底分出。

原始数据见表一表一原始数据操作压力 p=1.74MPa (表压)。

年生产能力t 丙烯2. 计算每小时塔顶产量,每年的操作时间按8000h 计算。

由题目给定/8000=12500kg /h3.计算塔釜组成设计比丙烷重的全部在塔底,比丙烷轻的全部在塔顶。

以100kg /h 进料为基准,进行物料衡算见表二。

表二 物料衡算F=D+W%2.15100125.0004.025.7125.0=⎪⎪⎩⎪⎪⎨⎧+=+-WD W D W 或 ⎩⎨⎧+=+=D W W D 100125.0996.075.92解得: W=8.116k g /h D=100-8.1161=91.8839 k g /h丙烷 x 83H WC =34.82125.0004.025.7004.005.7=+--WD D﹪丁烷x 104H WC =46.2125.0004.025.72.0=+-WD ﹪式中 F −原料液流量,k g /h;D —塔顶产品(馏出液)流量,k g /hW —塔底产品(釜残液)流量,k g /h x W—釜液中各组分的质量分数。

4. 将质量分数换算成摩尔分数按下式计算: x A =CC B B M x M x M x M x W W A WAAWA ++式中 x A ——液相中A 组分的摩尔质量;A M 、MB 、MC ——A 、B 、C 组分的摩尔质量,kg/mol; x WA x WB x WC ——液相中A 、B 、C 组分的质量分数。

最新毕业设计:脱丙烯精馏塔设计

最新毕业设计:脱丙烯精馏塔设计毕业设计(论文)设计脱丙烯精馏塔目录摘要 (1)1. 前言 (4)2.脱丙烯精馏塔工艺计算 (7)2.1全塔物料平衡计算 (7)2.2确定塔操作条件 (8)2.2.1回流罐压力确定 (8)2.2.2确定塔顶温度 (9)2.2.3塔底温度的求定 (9)2.2.4进料温度的求定 (10)2.3回流比及理论塔板数的求定 (11)2.3.1求取相对挥发度 (11)2.3.2求最小回流比R min (11)2.3.3求定最少理论塔板数 (13)2.3.4计算实际回流比R及理论塔板数 (14)2.3.5确定实际塔板数及进料板位置 (15)2.3.5.1计算全塔平均板效率 (15)2.3.5.2计算实际塔板数 (15)2.3.5.3计算精馏段实际塔板数和进料板位置的确定 (15)精馏塔设计计算草图 (18)3.浮阀塔板设计计算 (19)3.2气体摩尔流量的计算 (19)3.2.1根据恒摩尔流假定求摩尔流量 (19)3.2.2求定气体的压缩因子Z (19)3.2.3求气体体积流量 (20)3.2.4求气体密度 (20)3.3计算液体的密度及流量 (20)3.3.1液体密度的计算 (21)3.3.2计算液体的体积流量 (22)3.4求定液体表面张力σm (22)3.5初选塔径 (22)3.5.1求上限空塔气速u max (22)3.5.2计算空塔气速 (22)3.5.3初算塔径 (23)3.6选取塔径及实际空塔气速 (23)3.6.1根据浮阀塔直径系列标准圆整 (23)3.6.2实际空塔气速的求取 (23)3.7计算塔截面积 (23)3.8计算塔的有效高度 (23)3.9.1确定塔板溢流形式 (23)3.9.2确定降液管的结构形式 (23)3.9.3塔板四区尺寸的确定 (24)3.9.4初算浮阀个数 (25)3.9.5确定浮阀排列方式及实际浮阀个数 (25)3.9.6核算阀孔动能因数及孔速 (26)3.9.7计算塔板开孔率 (26)3.10塔板的水力学计算 (26)3.10.1气体通过浮阀塔板的压强降 (26)3.10.2淹塔(液泛) (27)3.10.3雾沫夹带 (28)3.11塔板负荷性能图 (29)3.11.1泄漏线 (29)3.11.2液相负荷下限线 (29)3.11.3液相负荷上限线 (29)3.11.4液泛线 (30)3.11.5雾沫夹带线(上限) (31)浮阀塔板设计计算结果及符号意义一览表 (31)浮阀阀孔排列图 (33)浮阀塔板布置图 (34)浮阀塔板负荷性能图 (35)4.技术分析 (36)5.结束语 (36)6.参考文献 (37)English Summary:Oil is an important substance used in developing national economy and construction . It can produce various products and has many purposes . The produce and the development of fine chemical industry are closely related to the life of the people and to the other produce movement . Relatively , the organic chemicalmaterial industry of our country developed late , but as new fields developed and new oil-refining factories constructed gradually , the use of the resources of natural gas has achieved a remarkable development .Propylene is one of the important chemical industry material , a half of its produce outputs are used to make chemical industry products in America , then the re action’s product between the rest and isobutane is alkane chemical compound demanded in petroleum . Plenty of chemical industry products are all come from propylene . For instance , polypropylene, acrylic acid , acrylonitrile , ethyiene oxide and acetone and so on .Now , most of gas-seperating device of oil-refining factory are still using the seperation of distillation . Distillation is the unit operation of seperating liquids compounds . Its basic theory is applying the differences of eyery seperated par t’s volatility , that is , under thesame pressure , they are seperated as the different boiling point .Column device is a device that can realize distillation’s chance between gases and liquids , widely used in chemical industry , petrochemical industry and others . Its constructure style basicly can be divided into two types-board column and fioat-valve column .Board column is a device that complete the transmition between gases and liquids through touch , and floatvalve column’s advantages are the strong produce capacity and the large elasticity of operation , because the plate dfficiency is very high , the pressure drop from air to liquid level is relative small , and its cost is cheaper , float-valve column has become the most widely useful column type .Our country’s petrochemical industry developed rapidly these years , but because of the original low foundation , the duties lie before our petroleumworkers are still heavy , we must insist on maintain independence , self-reliance , comprehensive utilization , overall improvement , work hard , are determined to catch up with the advanced level of the world , and build the more beautiful country .中文摘要:石油是发展国民经济和建设的主要物质,产品种类繁多,用途极广。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章概述 (4)第二章脱丙烯精馏塔工艺计算 (5)2.1 设计方案简介 (5)2.2 主要物性数据 (5)2.3物料衡算 (5)2.3.1确定关键组分塔顶、塔底的分布量. (6)2.4确定塔操作条件 (6)2.4.1.确定塔顶温度: (6)2.4.2.确定进料温度。

(6)2.4.3.确定塔底温度. (7)2.4.4. 各组分相对挥发度 (7)2.5确定最小回流比。

(8)2.6理论塔板数与实际板数。

(8)2.6.1.求定最少理论板数 (8)2.6.2. 计算实际回流比R及理论塔板数 (9)2.6.3.计算全塔平均板效率 (9)2.6.4. 计算实际塔板数和进料板位置 (9)2.7确定冷凝器和再沸器的热负荷Q Q (10),C r第三章物料的性质计算 (12)3.1 求气液负荷 (12)3.2 平均摩尔质量的计算 (12)3.2.1 塔顶平均摩尔质量计算 (12)3.2.2 进料平均摩尔质量计算. (12)3.2.3 塔底平均摩尔质量计算. (13)3.3 平均密度计算 (13)3.3.1 气体平均密度计算 (13)3.3.2 液体平均密度计算 (13)3.3.3 液体平均表面张力计算。

(15)3.3.4 液体平均粘度的计算。

(15)第四章精馏塔的工艺尺寸计算。

(17)4.1 塔高的计算。

(17)4.1.1 塔径D的计算。

(17)4.2 塔板设计 (18)4.2.1 确定塔板溢流形式 (18)4.2.2降液管以及溢流堰的尺寸 (18)4.2.3核算阀孔动能因数及孔速 (20)4.2.4计算塔板开孔率 (20)4.2.5 浮阀塔板设计的校核 (20)4.2.6 塔板负荷性能图。

(22)第五章塔附属设备的设计 (25)5.1主要接管尺寸的计算 (25)5.1.1进料管 (25)5.1.2回流管 (25)5.1.4 塔顶蒸汽出料管 (25)5.1.5 加热蒸汽管 (26)5.2 筒体与封头 (26)5.2.1筒体 (26)5.2.2 封头 (26)5.3 裙座 (26)5.4 人孔 (27)5.5 塔体总高度的设计 (27)5.5.1 塔顶空间 (27)5.5.2 塔底空间 (27)5.5.3 塔高计算 (27)第六章全塔设计结果汇总表 (28)第七章心得体会 (29)第八章主要参考文献 (31)第一章概述精馏是在精馏塔中进行的,它由精馏塔、冷凝器、再沸器及其他设备构成。

本设计板式塔中有气液两相物流,塔底部分存液被再沸器加热而部分汽化,蒸汽沿塔逐板上升,使全塔处于沸腾状态。

蒸汽在塔顶冷凝器中冷凝,一部分作为馏出液,一部分作为回流液回到塔顶,逐板下流,使塔中各板保持一定液层,与上升气相密切接触,发生传热与传质,料液于塔中适当位置进入。

精馏塔中料液加入板称为进料板,进料板以上称为精馏段,以下称为提馏段。

对于多组分精馏分离过程和设备的开发,包括以下内容:(1)塔设备类型的选择。

(2)精馏塔设计计算。

(3)进行流体力学计算。

(4)绘制塔板性能负荷图。

(5)绘制主体装置图及工艺流程图。

第二章脱丙烯精馏塔工艺计算2.1 设计方案简介本次课程设计的任务是设计丙烯精馏塔,塔型为浮阀塔,进料为五组分(甲烷,乙烷,丙烯,丙烷,丁烷)。

因其中最轻组分甲烷,乙烷和最重组分丁烷含量都很小,按清晰分割的原则,在精馏是可以认为甲烷和乙烷全部由塔顶蒸出,而最重组分丁烷则完全存在于塔底产品中。

因此,虽然是对多组分进行分离,却可以看成是对两个关键组分(丙烯,丙烷)的分离,所以可用一个塔进行精馏分离。

由于要分离的混合物各组分在常压下均是气相,无法分离,因此操作必须在加压条件下进行。

本设计选取操作压力为0.6MPa,同时在塔顶设冷凝器,由于塔顶部需要气相出料,故采用全凝器,又因所设计的塔较高,应用泵强制回流。

2.2 主要物性数据表2-2-1 物性数据表2.3物料衡算选取丙烯为轻关键组分,丙烷为重关键组分,由于精馏的任务是把丙烯,丙烷与甲烷、乙烷、丁烷混合物分开,按清晰分割情况确定各组分在塔顶、进料和塔底的数量,组成以及操作温度。

2.3.1确定关键组分塔顶、塔底的分布量.表2-3-1 各组分在塔顶、塔底的分布量2.4确定塔操作条件2.4.1.确定塔顶温度:设塔顶的温度为3℃。

用露点方程计算列表如下:表2-4-1 塔顶温度的确定所以所设塔顶温度3℃正确。

2.4.2.确定进料温度。

设进料温度为4℃,,用泡点方程计算列表计算如下:表2-4-2 进料温度的确定所以所设进料温度4℃正确。

2.4.3.确定塔底温度.设进料温度为9℃,用泡点方程计算列表计算如下:表2-4-3 塔底温度的确定所以塔底所设温度9℃正确。

2.4.4. 各组分相对挥发度以重关键组分丙烷为对比组分,各组分的平均相对挥发度,用泡点方程计算列表如下:表2-4-4 平均相对挥发度2.5确定最小回流比。

根据恩德伍德公式求取最小回流比R min ,恩德伍德公式如下:∑=-⋅ni ij Fiij X 1θαα=1-q ,R min =∑=-⋅ni ij Diij X 1θαα-1其中αij 为i 组分对重关键组分的相对挥发度,θ为∑=-⋅ni ij Fiij X 1θαα=1-q 的根,且其值介于轻重关键组分的相对挥发度之间,由于本设计所选取的轻重关键组分为两个相邻的组分,因此θ仅有一个值。

θ值在1.0~1.1919之间,下面就运用试差法求取θ值,再求出R min 的值。

因为为泡点进料,所以q=1,∑=-⋅ni ij Fiij X 1θαα=0。

通过试差法求θ,最终求得θ=1.093各组分塔顶含量和以丙烷为对比组分求各组分的相对挥发度ijα如下表:表2-5-1 各组分的相对挥发度Rm+1 =4.8170.977 2.0810.0563 3.0930.00959610.0037604.817 1.3406 2.081 1.3406 3.093 1.34061 1.3406i Di ih X ααθ⨯⨯⨯⨯=+++-----=12.85, 则Rm = 11.85 取R = 1.8 Rm = 21.332.6理论塔板数与实际板数。

2.6.1.求定最少理论板数平均相对挥发度为:lhα=(1.1986+1.1919)/2=1.18530.970.95lg lg 0.0180.004141.8342lg lg1.1853h L h L W D m lh X X X X N α⎡⎤⎛⎫⎛⎫⎡⎤⎛⎫⎛⎫⨯⎢⎥⨯ ⎪ ⎪ ⎪ ⎪⎢⎥⎢⎥⎝⎭⎝⎭⎝⎭⎝⎭⎣⎦⎣⎦===≈块 该塔最小理论板数为42块。

2.6.2. 计算实际回流比R 及理论塔板数21.3311.850.4242121.331m R R R --==++ 1mR R x R -=+0.56680.750.75(0.4245)1T mT N N y N -==-+则T N = 59.48 块2.6.3.计算全塔平均板效率利用奥康奈尔关联式计算E T ,其表达式是E T =0.49(LwαL μ)-0.245,其中Lh α=底顶αα=1.1853。

L μ为t =2D Wt t +=6.42℃时进料的液相平均粘度,并且L μ=fi Li X μ∑。

查得t=6.42℃时进料中个组分的粘度Li μ,最终求得L μ。

计算结果列于下表。

表2-6-1 进料的液相平均粘度那么T η=0.49⨯0.245(1.18520.1144)-⨯=0.802.6.4. 计算实际塔板数和进料板位置T E =/T N N ,59.481173.1740.80T T N N η--===≈块,包括再沸器lhd 1.1786α=,lhf 1.2045∂=,lhw 1.1919α=,lh n ∂= 1.158== ,lh m ∂= 1.178==,,/lg l.8284/1.1915 1.45l.2680/1.1982lg /lg h L h L F D h L h L W F ih nih nX X X X n m X X X X αα⎡⎤⎛⎫⎛⎫⨯⎢⎥ ⎪ ⎪⎢⎥⎝⎭⎝⎭⎣⎦===⎡⎤⎛⎫⎛⎫⨯⎢⎥ ⎪ ⎪⎢⎥⎝⎭⎝⎭⎣⎦ 由1TN n m =++即59.48=1.45m+m+1可以解得n=35.14,m=23.86 理论上T N =59.48 n=35.14 m=23.86 实际塔板数159.48173.1740.80N T N a T η--===≈ 35.1443.9440.80n n a T η===≈ 23.8629.8300.80mm a Tη===≈ 精馏段实际塔板数 44块,提馏段实际塔板数:30块.进料板位置为自上而下的第45块板。

2.7确定冷凝器和再沸器的热负荷,C r Q Q冷凝器的热量衡算.(t=3℃)表2-7-1c di pdi Q V My C =∑=647.658×958.85×4.187=2600155JK/h再沸器的热量衡算(t=9℃)表2-7-2r di pdi Q V My C ==694.6553×958.85×4.187=2788836JK/h第三章物料的性质计算3.1 求气液负荷L = RD = 21.33×42.94=915.91 Kmol/hV = (R+1)D = 22.33×42.94=958.85 Kmol/hL′= L+F = 915.91 + 958.85 =1015.91 Kmol/hV′= V = 958.85 Kmol/h3.2 平均摩尔质量的计算3.2.1 塔顶平均摩尔质量计算表3-2-1 塔顶平均摩尔质量3.2.2 进料平均摩尔质量计算.表3-2-2进料平均摩尔质量3.2.3 塔底平均摩尔质量计算.表3-2-3塔底平均摩尔质量全塔平均摩尔质量M lm =(42.1594+44.044+40.188)/3=42.130 kg/mol M vm =(41.8821594+41.9746+43.5482)/3=42.448 kg/mol3.3 平均密度计算3.3.1 气体平均密度计算由理想气体状态方程计算,则:ρvm=()60042.44810.968.314 6.42273.15⨯=⨯+ kg/3m3.3.2 液体平均密度计算依下式计算,即 1/ρLm=∑Ai/ρi 。

塔顶液体的平均密度计算; 由d T =3℃。

查手册得:表-3-2-1 塔顶液体的平均密度ρ=1/ 0.00188=531.915 kg/3mlmd进料液体的平均密度计算;由T=4℃。

f查手册得:表-3-2-2 进料液体的平均密度ρ=1/0.001881=531.632 kg/3mlmf塔底液体的平均密度计算,由tw=9℃。