大轴轴结调整

大轴晃度和弯曲度测量

轴晃度和弯曲度测量以测量高压转子大轴的晃度和弯曲度为例。

将转子圆周分成8等分,以危急遮断器飞锤击出方向为1号,并沿转子全长选出8点作为百分表的测量位置,如图所示。

测量各点间的尺寸,并做好记录。

注意大轴弯曲度的测量必须在汽轮机转子完全冷却的状态下进行。

在各个测点处装好百分表,百分表的原始读数最好放在同一数值上。

盘动转子,每图转子晃动度及弯曲度的测量转一等分,记录一次各百分表读数。

当转动一圈后,检查百分表,仍应回到原始读数(要求连续校核两遍)。

根据百分表的读数,计算出各百分表在相对180°两点的读数差,记在记录图的中间,并以箭头表示向量,如图2-80所示,即图转子某断面晃动值为轴在该断面处沿四个方向的晃动值。

然后用图解法将各断面的晃动值综合起来,求出轴在四个方向的弯曲情况。

作图方法如图所示,以轴中心线为横坐标,把各个百分表的位置按距离比例,标在横坐标上;将各测点百分表同一方向读数差的一半值,按比例标在垂直坐标上,然后连接各点成弯曲折线(为便于说明起见表示成两直线),直线交点A为轴的最大弯曲点,与横坐标的距离B为该方向的弯曲度。

在四个方向的弯曲度中,选取最大的一个,就是轴的弯曲度。

图转子弯曲度(某一方向)对轮端面平面偏差的测量平面偏差包括被测对轮端面与主轴中心线的不垂直度(即瓢偏度)和端面本身的不平度,测量方法如下:将转子圆周按转子旋转方向分成8等分,并使危急遮断器飞锤击出的方向为1号。

在对轮端面左右、靠近边缘相对180°各装一只百分表如图所示。

要求百分表指针垂直于端面,两表与边缘距离相等。

放置两只百分表是考虑到转子在旋转时可能沿轴向移动。

测量前将转子用临时支架止推,将两百分表小数放至50的位置。

盘动转子一圈,检查两只百分表读数应一致。

然后盘动转子,每转一等分,记录一次,回到起始位置时,两只百分表读数仍应相等。

两只表同一直径的最大读数差减去最小读数差取其半数,即为对轮端面平面偏差。

330MW汽轮机对轮中心调整要点

330MW汽轮机对轮中心调整要点摘要:汽轮机对轮中心不符合设计标准,会发生主机动静摩擦使摩擦部位发热,使轴发生弯曲变形,引起振动,以及轴瓦损坏事故,大轴弯曲以及轴瓦损坏后需要修复的时间长.严重影响了机组的安全运行.造成了巨大的经济损失。

为了更好地防止汽轮机大轴弯曲以及轴瓦损坏事故的发生,下面针对汽轮机找中心不正主要原因进行初步分析,并提出相应的防范措施,供交流与参考借鉴。

以保证机组稳定发电。

关键词:汽轮机轴瓦大轴分析措施前言:我公司#6、7汽轮机是哈尔滨汽轮机厂有限责任公司生产的亚临界、中间再热、高中压合缸、双缸、双排汽、单轴、凝汽式汽轮机,型号为C300/N330-16.7/538/538,汽轮机高中压缸转子的#1轴瓦为自位式上下各两块无顶轴油全周进油可倾瓦轴承,#2轴瓦为上下各两块无顶轴油可倾瓦轴承;低压缸转子的#3、4轴瓦为上下各两块有顶轴油可倾瓦轴承,发电机#6、7瓦为圆桶瓦。

对轮中心调整;1、当对轮中心不合格,即平面偏差(张口)和圆周偏差(圆周)值超标时,应进行中心调整.方法是:粗调可改变下轴承体调整垫块内的垫片厚度,并研刮接触面;细调可改变轴瓦调整垫块内的垫片厚度.两个转子的对轮中心调整比较简单,只需根据中心测量和转子结构数据计算出拟调轴承中心的移动量,调整两转子中任一个,即改变其两端轴承内垫片的厚度,便可使中心达到标准.我公司300MW机组的轴系由三个转子组成,有高—低,低——电,二副对轮,对轮中心的调整要复杂得多,因为任一对轮中心的调整必定引起其他对轮中心,机组动静间隙,各轴承负荷分配等重要参数的变化,计算的调整量或过大的局部调整通常不能实行. 实际的对轮中心调整应根据检修前和检修中测量的有关数据,机组结构,质量标准等进行综合分析,拟定轴系中心调整方案,再作诸轴承调整量计算.只有这样,才能收到事半功倍的效果.2、拟定调整方案时至少应考虑下列几个方面:a,汽缸静叶环的洼窝中心测量情况.尽量使动静部分的中心状况变好,尽量减少静叶环和轴封持环的中心调整工作.b,兼顾各处汽封间隙.要保证汽封间隙在最小允许范围内(即质量标准的下限内).c,发电机的空气间隙.尽量保证发电机的空气间隙符合要求.d,转子轴颈的扬度,轴瓦间隙及轴瓦垫铁的接触.尽量使扬度符合设计要求,轴颈在轴瓦内间隙均匀(即轴瓦不发生歪斜),减少轴瓦垫铁的研刮工作.e,轴瓦垫片的调整工作.由于目前调整垫片最薄的是0.05mm,因此,计算出来的轴瓦调整量应尽可能是0.05mm的倍数,这样便于调整.3、对轮中心标准联轴器相对位置符合厂家标记高中压-低压对轮:张口值水平方向e≤0.02mm垂直方向下张口0.178mm不同心值水平方向a≤0.03mm垂直方向低压转子对轮中心高0.406mm1.低压-发电机对轮:张口值水平方向e≤0.02mm垂直方向下张口0.152mm不同心值水平方向a≤0.03mm垂直方向低压转子对轮中心高0.103mm4、防范措施;a)找中低中心后,尽量保持中低中心不变。

卧式水轮发电机组轴线调整方案探究

卧式水轮发电机组轴线调整方案探究摘要:经济发展愈发蓬勃,人们生活水平也日益提高,能源问题也日益凸显。

水力发电,因其启动过程迅速,实际负荷调整方便,且是可再生能源、清洁能源的一种,因此,备受欢迎。

水电机组依据其大轴布置形式即可分为卧式和立式两种。

本文则特针对卧式发电机组简单易操作的轴线调整方法进行研究,并通过典型案例证明该方法将促使卧式发电机组得以满足相关规程要求。

关键词:卧式水轮发电机组;轴线调整;检修技术;水轮发电机组轴线调整是其检修技术关键之一,将直接影响该机组的正常运行。

一般而言,卧式水轮发电机组的轴线调整方法极为复杂,其计算过程也较为繁琐,因此人员操作较难。

一、卧式水轮发电机组轴线调整目的卧式水轮发电机组轴线调整,是将其水轮机大轴同发电机大轴之间的同心度、倾斜度予以调整,以此促使该水轮发电机大轴的同轴度、同法兰面联结的倾斜度、大轴摆度、推力头正反向的端面振动量足以满足水轮发电机组实际安装技术规范要求,以此也将保证该轴承的油温、瓦温、间隙都能符合满足规定要求[1]。

二、卧式水轮发电机组的轴线调整过程(一)轴线调整前期准备卧式水轮发电机组的转轮需吊入转轮室,以此同水轮机大轴相互连接,其转轮、大轴则向着X轴方方向循序移动12mm,以此方便后期的盘车、安装。

在水轮机大轴、转轮及其转轮室间隙、同主轴所密封的法兰间隙需足够均匀,并适当优化调节该大轴水平于0.03mm/m.在此同时,需将其转轮同大轴予以固定并进行水导轴承的安装,以此方式也将保障该结构同大轴之间接触足够良好。

再次将上述一个水平、两个间隙再次复测,如若尚不满足相关设计要求则需予以重新调整,直至满足设计要求为止。

在此同时,该水轮机大轴法兰极为该后面机组盘车基准,在盘车过程中,也将不发生转动。

发电机部分需将其2各径向轴瓦同发电机大轴之间相互配合,将其研刮整平,将其接触点挑出,保障该轴承座得以一并安装至发电机基础板之上,并利用钢板塞尺及水准仪将其一并调整至发电机基础板所设计高程处。

大轴弯曲的原因

大轴弯曲的原因:1、主要有两类:一类是转子振动使汽封或轴封动静间隙消失而产生摩擦;另一类是汽缸进冷水使转子局部受到急剧冷却。

2、气缸变形,滑销系统卡塞,动静之间间隙减小,使动静之间碰磨,大轴局部温度升高,产生塑形变形。

3、汽缸进水造成大轴弯曲,由于转子受热不均匀所产生的温差而引起大轴热弯曲。

案例1事故经过某年2月13日2号炉过热器集汽联箱检查孔封头泄漏,2号机滑停检修。

2月14日0时40分2号机加热装置暖管,0时55分负荷滑降至70MW,倒轴封,1时00分停高加,1时01分负荷降至50MW,停2号低加疏水泵,1时03分发电机解列,1时07分汽机打闸,1时14分投盘车,1时25分停循环泵做防止进冷水、冷汽措施。

惰走17分钟,盘车电流36A,大轴晃动0.048mm,高压内缸内壁温度406℃,高压外缸内壁上下壁温416℃/399℃,高压外缸外壁上下壁温344℃,中压缸内壁上下壁温451℃/415℃。

2月14日锅炉检修结束,21时00分点火升压。

2月15日0时15分准备冲动。

0时35分开始冲动,0时37分升速至500转/分,2瓦振动超过0.10mm(最大到0.13mm)打闸停机,0时57分转速到零投盘车装置(惰走7分钟),盘车电流34A,大轴晃动指示0.05mm。

经全面检查未发现异常,厂领导询问情况后同意二次启动。

第二次冲动前2号汽轮机技术状况:大轴晃动0.05mm,高压缸胀差2.5mm,中压缸胀差1.0mm,低压缸胀差2.7mm,高压内缸上内壁温度320℃,下缸内壁温度320℃,中压上缸温度219℃,下缸127℃,串轴-0.05mm。

真空73.32kPa,油温40℃,调速油压1.95MPa,润滑油压0.108MPa。

第二次冲动的蒸汽参数:主汽温度:左侧400℃,右侧400℃;再热汽温:左侧290℃,右侧290℃,主汽压力:左侧3.5MPa,右侧3.5MPa。

3时10分冲动,3时12分转至500转/分,2瓦振动0.027mm,3时25分转速升至1368转/分,3瓦振动0.13mm,立即打闸,开真空破坏门,3时40分投盘车装置(惰走15分钟),盘车电流34A,做防止进冷汽措施,大轴晃动指示0.05mm。

防止大轴弯曲讲解

在高速转动下摩擦产生的热量是很大的,即使有 蒸汽流过,亦不能将热量带走阻止温度升高。有时外 轴封处局部碰摩产生的火花冒到机外,在停机以后检 查,碰摩处可能会变成蓝色,表明碰摩时产生过高温, 淬火后变色并留有碰摩痕迹。在大轴冷却到室温条件 下,碰摩处亦即是轴凹入处,这一些都是这种碰摩弯 曲的特征。

加热 轴封

除氧器

加热器

冷

凝汽器

汽

旁路系统

冷

疏水水位

水

主再汽温

设备 本身

弯轴框图

停机、盘车

暂时 弯曲

弯曲 消除

汽缸、法兰 温差

振动

违章指挥 盲目启动

套装件 位移

转子 内应力

大

永久 弯曲

弯轴 揭缸

防止大轴弯曲的措施

1做好汽轮机组基础技术工作 1.1转子安装原始弯曲的最大晃动值(双振幅),最大弯曲点的轴向位置及在圆 周方向的位置、机组应备有安装和大修资料; 1.2 大轴弯曲表测点安装位置的原始晃动值(双振幅),最高点在圆周方向的 位置; 1.3 机组正常启动过程中的波德图和实测轴系临界转速;

汽轮机大轴弯曲事故是运行中出现次数 较多的一种。

大轴弯曲后振动变大,会迫使机组停运, 并且会使一些轴封被磨损,造成通流部 分损坏。

轴封及通流部分修复困难大,将大轴重 新校直费时较多,从而造成重大损失。

大轴弯曲的种类

大轴弯曲可分为两种:热弹性弯曲 为永久性弯曲

热弹性弯曲:指转子在一截面上温度不均匀,转子受热时,在

有关后大轴弯曲的几个问题

有关后大轴弯曲的几个问题CATALOGUE目录•后大轴弯曲现象概述•后大轴弯曲检测方法与标准•后大轴弯曲预防措施与改进方案•后大轴弯曲维修方法及效果评估•后大轴弯曲对车辆性能影响研究•总结与展望CHAPTER载荷过大道路条件恶劣制造工艺问题030201异常磨损操控性能下降安全隐患目视检查使用千分表对后大轴的弯曲度进行检测,可以更加精确地了解其弯曲情况。

千分表检测四轮定位检测后大轴弯曲的检测方法CHAPTER后大轴弯曲现象概述定义分类定义与分类安全性降低操控性变差舒适性降低轮胎磨损加剧危害及影响不良路况行驶在崎岖不平的路面上,汽车会受到较大的冲击和振动,长期作用下会导致后大轴弯曲。

超载行驶长时间超载行驶会导致后桥承受过大的载荷,使大轴发生弯曲变形。

维修不当在维修过程中,如果拆卸或安装不当,可能会导致后大轴受到损坏或产生应力集中,进而发生弯曲。

发生原因及机制CHAPTER后大轴弯曲检测方法与标准将后大轴与同型号、同批次的新轴进行对比,观察是否存在差异,以判断后大轴是否弯曲。

视觉检测法对比法观察法投影仪测量法三坐标测量法测量仪器检测法弯曲度阈值根据后大轴的材质、尺寸和使用条件,设定合理的弯曲度阈值,当测量值超过该阈值时,判定为弯曲。

变形量阈值设定后大轴在不同方向上的变形量阈值,如轴向变形、径向变形等,当测量值超过相应阈值时,判定为弯曲。

诊断标准及阈值设定CHAPTER后大轴弯曲预防措施与改进方案材料选择与优化处理选择高强度材料采用高强度钢材,提高后大轴的抗弯性能和承载能力。

优化材料处理工艺通过热处理、淬火和回火等工艺,改善材料的力学性能和抗疲劳性能。

提高加工精度强化设备维护加工工艺改进及设备升级操作规范培训与监督执行培训操作人员监督执行力度CHAPTER后大轴弯曲维修方法及效果评估更换新件局部加热矫正焊接修复传统维修方法介绍及优缺点分析1 2 33D打印技术高分子材料修复超声波无损检测与修复创新维修技术尝试及成果展示01安全性指标02经济性指标03环保性指标维修效果评估指标体系建设CHAPTER后大轴弯曲对车辆性能影响研究03制动性能下降01动力性下降02油耗增加动力性、经济性、制动性等方面影响分析后大轴弯曲会导致车轮的定位参数发生变化,使车辆的操控稳定性下降,驾驶员在行驶过程中需要不断调整方向来保持车辆稳定。

零件配合的三种方式

零件配合的三种方式零件配合是机械设计中非常重要的一环,它直接影响着机械设备的性能和使用寿命。

在机械设计中,零件配合方式有多种,其中较为常见的有三种:过盈配合、间隙配合和紧配配合。

本文将分别介绍这三种配合方式的特点、适用范围以及优缺点,帮助读者更好地理解零件配合的概念和应用。

一、过盈配合过盈配合是指在装配时,零件之间的配合间隙为负值,即小孔套大轴、小轴套大孔。

在装配时,需要将小孔或小轴加大,大孔或大轴加小,以便使零件能够嵌合在一起。

过盈配合的优点是零件之间的接触面积大,能够承受较大的载荷和磨损,并且具有较高的精度和稳定性。

但是,由于零件配合间隙为负值,因此装配时需要施加一定的力,且拆卸时也比较困难,容易导致零件损坏或加工不良。

过盈配合适用于要求较高的精度和稳定性的机械设备,如精密仪器、航天设备、高速机床等。

在实际应用中,需要根据具体的要求和条件选择合适的过盈配合方式,如冷装配、热装配、压装配等。

二、间隙配合间隙配合是指在装配时,零件之间的配合间隙为正值,即大孔套小轴、大轴套小孔。

在装配时,需要将小孔或小轴加小,大孔或大轴加大,以便使零件能够嵌合在一起。

间隙配合的优点是装配和拆卸比较方便,且不需要施加过大的力,能够保证零件的完整性和精度。

但是,由于零件之间的接触面积较小,不能承受过大的载荷和磨损,容易产生松动和摆动。

间隙配合适用于一些要求较低的机械设备,如矿山机械、建筑机械、农业机械等。

在实际应用中,需要根据具体的要求和条件选择合适的间隙配合方式,如轻度间隙配合、中度间隙配合、重度间隙配合等。

三、紧配配合紧配配合是指在装配时,零件之间的配合间隙为零或接近零,即小孔套小轴、大孔套大轴。

在装配时,需要将小孔或小轴加大,大孔或大轴加小,以便使零件能够嵌合在一起。

紧配配合的优点是零件之间的接触面积最大,能够承受最大的载荷和磨损,并且具有最高的精度和稳定性。

但是,由于零件之间的配合间隙接近零,装配和拆卸比较困难,需要施加较大的力,容易导致零件损坏或加工不良。

汽轮机大轴弯曲的原因及防范措施

汽轮机大轴弯曲的原因及防范措施一、汽轮机大轴弯曲的表现机组发生异常振动,轴承箱晃动,轴封冒火花或形成火环;胀差发生变化;过临界转速时,振动明显增大;惰走时间明显缩短,甚至发生急刹车现象;晃动度超限,盘车电流摆动,连续盘车4小时不能消除,严重时盘车投不上。

二、汽轮机大轴弯曲事故的种类1、热态启动时由于汽封送的过小,真空又高,造成汽缸进低温汽。

2、由于汽缸温度监视不够,没有发现异常,冲转时机组发生动静部分摩擦;3、由于汽缸滑销卡涩,机组发生摩擦,当升速中,转速有下降的现象,并且伴随机组振动。

4、未及时故障停机,反而开大调速汽门升速,后停机后未查出汽缸膨胀有跳跃现象。

反复多次启动,造成大轴弯曲;5、轴封高温汽进入汽缸夹层。

对猫爪及第一汽封套局部加热较强烈,标高的变化和汽封套的变形,造成汽封套下径向间隙消失,产生摩擦;晃动表故障,晃动度一直是0.05MN,未引起重视,并且上下缸温差一直是0度。

在下缸温度表失灵的情况下,启动过程中造成大轴弯曲。

6、停机时汽缸以明显进水,而抄表人员未分析判断;7、高压旁路减温水门不严,并且高排逆止门不严,锅炉点火后造成,高压缸进水,未及时判断出汽缸进水,盲目启动造成大轴弯曲;8、滑参数停机中,汽温下降率过大,胀差明显超限,值长未及时命令打闸停机,造成大轴弯曲;9、停机后未及时停给水泵,造成一次汽打压,汽缸进水,未采取必要的措施,盲目启动,造成大轴弯曲;10、功率表无指示,由于接线错误,并网后有功功率和无功功率表均无指示,没有及时停机处理,使DEH系统在没有功率反馈的条件下,将高压油动机开到最大,根据发电机转子电流2000A,推算有功负荷在33-45MW,蒸汽流量在220t/h左右,促使高压胀差的变化率增大;蒸汽经轴封供汽门漏入汽缸,汽缸受到冷却,大轴发生塑性弯曲。

三、引起大轴弯曲的主要原因1、动静部分摩擦使转子局部过热停机后在汽缸温度较高时,由于某种原因使冷气冷水进入汽缸,引起高温状态下的转子局部骤然冷却,出现很大的上下温差而产生热变形,造成大轴弯曲。

汽轮机大轴弯曲产生原因及防范措施

汽轮机大轴弯曲产生原因及防范措施在电力生产系统当中,定期对汽轮机大轴进行检测的工作直接影响着后续整体的工作过程。

当汽轮机大轴产生较大程度的弯曲时,汽轮机在进行工作的过程当中便会随之一起产生极大程度的晃动,影响正常工作的进行,当其弯曲程度超过汽轮机工作时的可接受程度时,甚至会带来极大的安全问题。

文章对汽轮机大轴弯曲时的状态以及类别等进行深入调查,不断分析这些状态产生的根本原因,并且针对不同的原因对如何有效防止汽轮机大轴的弯曲提出一定的参考意见,以期为机组的工作提供一定的建议。

标签:汽轮机;大轴弯曲;原因及对策引言汽轮机在火力发电厂当中进行使用的过程当中,不断地在高温高压环境当中进行工作,整个工作过程不仅仅需要长时间的告诉运转,更是需要承受许许多多外力因素所带来的影响。

虽然汽轮机往往具有极其精密且复杂的架构,但是在工作过程当中仍旧会由于这些外力因素的影响使得其大轴产生弯曲。

在相关操作人员未能及时关注到这一现象发生的同时,带来的是非常重大的安全事故以及对于企业经济利益的大幅度影响。

对此,需要不断对其弯曲产生的原因进行分析,关注如何有效避免去弯曲的防范措施,在降低其安全隐患的同时避免为企业带来大量的经济损失。

一、汽轮机大轴弯曲(一)表现汽轮机在工作过程当中,及时对大轴弯曲这一现象进行判断就需要相关的操作人员深刻了解大轴弯曲的表现。

主要包括:在工作过程当中,汽轮机突然产生异常的晃动,同时部分部件的位置可能会伴随着火花的存在;停止工作的时间相比较正常状态明显加快,甚至会出现急刹车,使得工作过程难以顺利进行。

(二)类别第一类,永久性弯曲。

汽轮机大轴在产生这一类弯曲现象的时候,通常会出现转子在工作过程当中不断与其他部位产生摩擦以及汽轮机的气缸由于自身和外界人为等因素进水的现象。

当因为上述现象的发生导致汽轮机大轴产生弯曲的时候,通常在上述问题解决之后,汽轮机大轴产生的弯曲依旧不能恢复原状,而是继续保持弯曲状态。

第二类,热弯曲。

轴线调整

轴线测量和调整机组轴线的测量和调整,包括发电机主轴轴线的测量和调整、发电机与水轮机主轴连接后总轴线的测量调整、励磁机整流子及滑环处的轴线测量调整。

它们可以分阶段逐项进行,也可以一并综合进行。

1、发电机主轴轴线的测量发电机主轴轴线的测量,是为了检查主轴与镜板的不垂直度,测出它的大小数值和方位,以通过有关组合面的处理,使各部位摆度符合规定的要求。

测量前要做好下例准备工作:1、在上导轴径(推力头)及法兰(或下导)处,沿周圈划八等份线,上下两部分的等份线应在同一方位上,并按逆时针方向顺次对应编号.具体做法是:先在推力头上作八等分线,在+Y处装表,然后再在下导或法兰处的+Y处也装表,准确的盘每一点停车,按上导编号编下导或法兰号(划针法)。

2、调整推力瓦受力,并使镜板处于水平状态,推力瓦面应加洁净的猪油作润滑剂(也可以用其他的动物油或二硫化钼)。

3、安装推力头处的导轴瓦(悬吊型的为上导,伞型的为下导),用以控制主轴的径向位移,瓦面涂薄而均匀的猪油.瓦背支拄螺栓用扳手轻轻扳紧,以盘车过程中主轴位移在0.03—0.05㎜为适宜。

4、清除转动部件上的杂物,检查各转动与固定部件缝隙处,应绝对无异物卡阻及刮碰。

5、在上导、下导或法兰处按X、Y方向各装一只百分表,作为上下两个部位测量摆度及互相校核用.百分表测杆应紧贴被测部件,且小针应有2㎜的压缩量,大针调到零位。

6、在法兰处沿坐标的4个方向推动主轴,应能看到百分表指针摆动,证明主轴处于自由状态。

以上准备工作完毕后,各百分表派专人负责读表和记录,在统一指挥下,,用人力方式或电动盘车,使转动部件按机组旋转方向慢慢的旋转,并在各测点等份处准确停止,解除盘车动力对转动部件的外力影响,然后通知各百分表记录人,记录各百分表读数,如此逐点测出旋转一周八点的读数,并重点看第8点的读数是否归零。

不归零值一般不大于0.03㎜。

(我们一般在上导处用千分表,在其余部位用百分表)如果发电机轴线与镜板底面(与推力瓦的摩擦面)不垂直,当镜板处于水平状态时,这就是轴线的倾斜。

卧式水轮发电机组的轴线调整

【 关键词 】 卧式 : 水轮发 电机组 ; 轴线调 整 【 中图分类号 】 T V 7 3 4 . 2 1 【 文献标识 码】 B 【 文章编号 】 2 0 9 5 — 2 0 6 6 ( 2 0 1 4 ) 0 4 — 0 0 6 4 — 0 2

空 间位 置 . 使 得 2个 大轴 法 兰之 间 间 隙 均 匀 , 在 发 电机 组 大 轴

轴颈处测量水平应在 0 . 0 2 mm/ m 内

3 6 0 。 ( 即0 。 )

A a B a

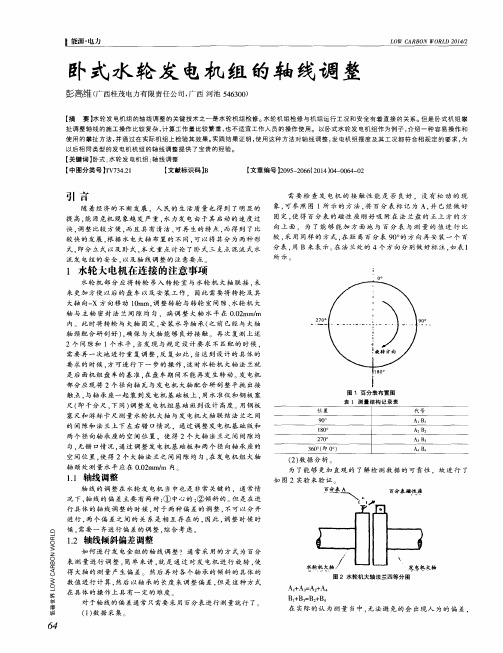

( 2 ) 数据分析 。 为 了 能够 更加 直观 的 了 解检 测数 据 的 可 靠 性 ,故 进 行 了

来 更 加 方便 以后 的盘 车 以 及 安 装 工 作 . 因此 需要 将 转 轮 及 其

大 轴 向一 X方向移动 l O mm. 调 整 转轮 与 转轮 室 间 隙 、 水 轮 机 大

轴 与 主 轴 密 封 法 兰 间 隙均 匀 .病 调 整 大 轴 水 平 在 0 . 0 2 m m / m

较, 采 用 同样 的 方 式 , 在 距 离百 分 表 9 0 。 的 方 向 再 安 装 一 个 百 分表 , 用 B来 表 示 。 在 法 兰处 的 4个 方 向 分 别做 好 标 注 . 如表1

所 示

1 水轮 大电机 在连接 的注意事项

水轮 机 部 分 应 将 转 轮 吊入 转 轮 室 与 水 轮 机 大 轴 联 接 . 未

内 此 时将 转轮 与 大轴 固 定 . 安装水导轴 承( 之 前 已经 与 大轴

轴 颈 配 合研 刮好 ) , 确保 与 大 轴 能 够 良好 接 触 。再 次复 测 上 述

汽轮机大轴弯曲原因分析及预防措施

蒜 娶~

mlml 幅 值 一

, m u

5 6 0 0

转速 , ・ ( 『

1 ×轴振

相位 /

( ) 。

22 5

2×轴振

, m U

2 5

2X轴振

相位 /

( ) 。

29 9

幅值 相 位 / 幅 值 相 位 / 幅 值

( ) 。

32 4

启 动 , 速 至 1 0 r n左 右 ,、 升 0 O/ mi 1 2号 瓦 振 动 迅 速 爬 升 , 能 达 不 到 嗳 机 转 速 , 是停 机 , 于 分析 、 找 振 动 原 因。 将 此 次第 一 次 开 查 机 与 前 一 个 月开 机 高 中压 转 子 轴 振 升 速 波特 图 比较 ( 2 , 图 )可 看 出 , 速 从 8 O/ n 以后 , 动 有 明 显 差 别 , 1 0 r n 转 0r mi 振 到 O 0/ mi 时, 2号 瓦 × 向 轴 振 (×) 已 比 前 一 月 开 机 时 大 2倍 多 , 2 至 1 5 r n时 , O/ 1 mi 已大 5 多 , 号 瓦 × 向轴 振 ( ×) 一 月开 机 倍 1 1 与前 相 比 也增 大 了 4倍 多。如 表 1所 示 , 1 O r n以上 时 , 振 在 0 O/ mi 轴 1 、 ×工 频 相位 差越 来 越 小 , 1 O r n时 , 相 差 3 , ×2 至 2 O/ mi 仅 1 幅值 的 急剧 增 大 和相 位 差 的减 小 , 志着 转子 已明 显 的 存 在 弓状 弯 标

曲。

精 蠢 , | m m 。 《. }

卜 坶, 葛 ‘l E x ■ ; ・一 n蔫 2 } } —

x ■ ‘

卧式水轮发电机组的轴线调整

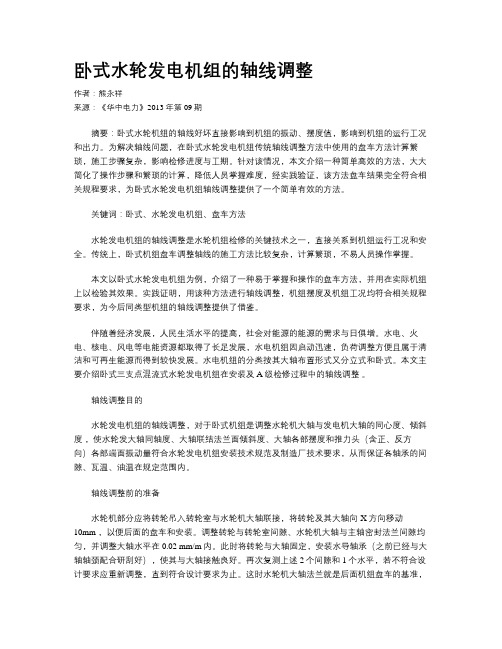

卧式水轮发电机组的轴线调整作者:熊永祥来源:《华中电力》2013年第09期摘要:卧式水轮机组的轴线好坏直接影响到机组的振动、摆度值,影响到机组的运行工况和出力。

为解决轴线问题,在卧式水轮发电机组传统轴线调整方法中使用的盘车方法计算繁琐,施工步骤复杂,影响检修进度与工期。

针对该情况,本文介绍一种简单高效的方法,大大简化了操作步骤和繁琐的计算,降低人员掌握难度,经实践验证,该方法盘车结果完全符合相关规程要求,为卧式水轮发电机组轴线调整提供了一个简单有效的方法。

关键词:卧式、水轮发电机组、盘车方法水轮发电机组的轴线调整是水轮机组检修的关键技术之一,直接关系到机组运行工况和安全。

传统上,卧式机组盘车调整轴线的施工方法比较复杂,计算繁琐,不易人员操作掌握。

本文以卧式水轮发电机组为例,介绍了一种易于掌握和操作的盘车方法,并用在实际机组上以检验其效果。

实践证明,用该种方法进行轴线调整,机组摆度及机组工况均符合相关规程要求,为今后同类型机组的轴线调整提供了借鉴。

伴随着经济发展,人民生活水平的提高,社会对能源的能源的需求与日俱增。

水电、火电、核电、风电等电能资源都取得了长足发展,水电机组因启动迅速,负荷调整方便且属于清洁和可再生能源而得到较快发展。

水电机组的分类按其大轴布置形式又分立式和卧式。

本文主要介绍卧式三支点混流式水轮发电机组在安装及A级检修过程中的轴线调整。

轴线调整目的水轮发电机组的轴线调整,对于卧式机组是调整水轮机大轴与发电机大轴的同心度、倾斜度,使水轮发大轴同轴度、大轴联结法兰面倾斜度、大轴各部摆度和推力头(含正、反方向)各部端面振动量符合水轮发电机组安装技术规范及制造厂技术要求,从而保证各轴承的间隙、瓦温、油温在规定范围内。

轴线调整前的准备水轮机部分应将转轮吊入转轮室与水轮机大轴联接,将转轮及其大轴向-X方向移动10mm ,以便后面的盘车和安装。

调整转轮与转轮室间隙、水轮机大轴与主轴密封法兰间隙均匀,并调整大轴水平在0.02 mm/m内。

轴系校中

6)镗削中由于刀具的磨损会造成孔径呈圆锥度,根据螺旋桨轴轴承锥度压入才有足够的紧固力的要求,精镗的进刀方向应与螺旋桨轴轴承压入方向一致。在镗孔过程中,尤其是精镗时应经常检查测量,如发现中心线偏移,应立即停止,查明原因并消除后进行。

7)粗镗孔的表面粗糙度12.5微米,精镗的圆度圆柱度均为0.03微米,轴承孔的表面粗糙度为6.3微米。

关键词:轴系安装;校中;镗孔

The ship shaft installation and alignment

Abstract:The shafting is one of the important transmission systems on a ship .It transmits power from the engine to the propeller.The through the transmission system .The shafting mainly consists thrust shaft and thrust bearing ,intermediate shaft and bearing ,tail shaft (screw shaft) and bearing ,stern tube and seal gland ,coupling and so on .Generally ,the weight ofshaft is very big and long .Thattechnicalrequirements of the shafting fitting and adjusting is to be improved .The adjusting and boring technique are to be required very strict .In this text ,there are some theoreticknowledge and practice in Jinglu shipyard to analyze the shafting fitting ,adjusting and boring .

长潭河电厂水轮发电机组盘车及轴线调整方案

收稿日期:2020-08-20作者简介:李健(1977—),男,云南临沧人,高级工程师,中国安能第二工程局有限公司副总工程师E-mail :wjlijian@163.com【工程建设管理】长潭河电厂水轮发电机组盘车及轴线调整方案李健,吴强(中国安能第二工程局,福建厦门361009)摘要:水轮发电机组作为整个水电站的核心部分,其轴线的调整对投运工况和生产状态影响巨大。

长潭河电站装设2台40MW的轴流转桨式水轮发电机组,就机组转轮和转子尺寸大小而言属大型机组,其安装工艺要求高、施工安装程序复杂,尤其发电机推力轴承部分结构不同于其他常规机组,在水轮发电机现场安装和施工过程中,采用和借鉴以往的工作经验,经过多次试验、研究,圆满完成了异型推力结构机组盘车和轴线调整任务。

机组投入运行后工作状况良好。

关键词:水轮发电机;盘车;轴线调整;长潭河水电站中图分类号:TV734.2文献标志码:Bdoi :10.3969/j.issn.1000-1379.2020.S2.093水轮发电机组作为整个水电站的核心部分,其轴线的调整对投运工况和生产状态影响巨大。

长潭河电站装设2台40MW 的轴流转桨式水轮发电机组,根据有关规定,仅就机组转轮和转子尺寸大小而言,属大型机组,其安装工艺要求高、施工安装程序复杂,且其发电机推力轴承部分结构不同于其他常规机组,给机组的盘车和轴线调整带来了巨大困难。

本文对该电站水轮发电机组盘车和轴线调整情况进行简单的介绍。

1水轮发电机组主要技术特性及指标(1)水轮机的主要技术特性及指标。

轴流转桨式水轮机型号为ZZ550-LH -540,额定水头21m ,额定流量217.5m 3/s ,额定转速120r /min ,额定出力41.07MW ,桨叶片数3片,转轮公称直径5400mm ,工作水头15 26m ,导叶中心安装高程86.50m ,桨叶中心安装高程84.88m ,转轮单重68t ,旋转方向为顺时针(俯视)。

d带中心计算公式

d带中心计算公式d带中心计算公式是一种综合运用几何原理和数学计算方法的计算公式,用于测量多轴型传动轴系,一般应用在大轴上。

该公式是以一定间隔绘制出从一端到另一端的四个圆弧,以描述多轴型轴状态变化的情况,从而可以计算出在该变化后轴系频率的变化。

本文从d带中心计算公式的原理、特性、应用等方面介绍d带中心计算公式,以期更好地理解和使用d带中心计算公式。

d带中心计算公式的原理:d带中心计算公式是基于几何形状的相对移动而设计的,是计算多轴型轴系在某一状态变化前后,其频率变化情况的一种计算公式。

该公式由等距离的四条圆弧组成,从轴系的一端到另一端,描述了轴系处于某一状态变化时的情况。

把所有的轴心线的坐标投影到这四条圆弧上,可以根据频率的变化得到轴系的频率参数。

d带中心计算公式的特性:d带中心计算公式简单易用,操作方便,因此适用于多轴型传动轴系的频率参数测量。

d带中心计算公式可以识别轴心线的坐标,可以根据多轴型轴系状态变化后频率参数的变化,得出轴系在某一状态变化时的频率参数。

d带中心计算公式的应用:d带中心计算公式应用在测量和控制多轴型传动轴系,以便更精确地控制轴系的运行情况。

d带中心计算公式可以用来检测多轴型传动轴系的频率参数,以检测出轴系中关键轴的相对位置,并根据检测结果对轴系进行调节。

本文从d带中心计算公式的原理、特性和应用等方面介绍了d带中心计算公式。

d带中心计算公式具有高精度、简单易用等优势,一般应用在大轴上,用于测量和控制多轴型传动轴系,以更好地掌控轴系的运行情况。

在市场上,目前有多种d带中心计算公式应用于轴系多轴型传动轴系的设备,能够更加准确地测量轴系中关键轴的相对位置,以便更有效地控制轴系的运行情况。

综上所述,d带中心计算公式是一种综合考虑几何原理和数学计算方法的计算公式,主要应用于多轴型传动轴系,以测量和控制轴系的运行情况。

d带中心计算公式能够准确地测量出轴系中每一轴的相对位置,以调节轴系的运行情况。

涂布线大轴收卷不齐问题的分析与解决

涂布线大轴收卷不齐问题的分析与解决王志刚;廖洪浩;陈德亮;方向明;白石【摘要】涂布线的产品是大轴的彩色相纸、双面纸和喷墨打印纸等.每年涂布线都会偶尔出现几轴收卷不齐的现象,而在2015年开始逐渐增多,2016年变得更加严重,尤其是进口光面纸大轴.本文对这一问题进行了细致的分析,并重点分析了机械方面、电气方面和收卷张力锥度控制参数对于收卷不齐问题的影响,并记录了一些问题的解决方法及步骤.通过这些试验过程及结果,我们得出了正确的结论,并得到了验证.这一问题的解决过程,对于其他类似生产线的类似问题,具有很好的指导作用.【期刊名称】《信息记录材料》【年(卷),期】2017(018)005【总页数】5页(P1-5)【关键词】收卷不齐;调偏;张力;锥度【作者】王志刚;廖洪浩;陈德亮;方向明;白石【作者单位】乐凯胶片股份有限公司河北保定 071054;乐凯胶片股份有限公司河北保定 071054;乐凯胶片股份有限公司河北保定 071054;乐凯胶片股份有限公司河北保定 071054;乐凯胶片股份有限公司河北保定 071054【正文语种】中文【中图分类】TQ577涂布线的产品是大轴的彩色相纸、双面纸和喷墨打印纸等。

进口光面纸就是幅材的一种,由于纸基本身的缺陷如厚度缺陷、两侧张力不均匀、摩擦力相对较小以及各种外界因素如控制张力不稳定、机械精度不足等方面的影响,当它被牵引通过机械设备导辊时,经常有一种往横向偏移的趋势,这种趋势称为跑偏。

涂布线通过调偏装置来纠正跑偏,但是,当在各种原因的作用下,涂布线无法纠正这种跑偏时,就会出现收卷不齐的现象。

每年涂布线都会偶尔出现几轴收卷不齐的现象,而在2015年下半年开始逐渐增多,2016年愈发严重,尤其是在光面纸的生产中表象较为突出,无法满足下游的整理裁切工序的裁切生产需求,直接影响到大轴运输环节。

与此同时,在2015年开始又接到光面纸大轴的客户订单,客户对收卷的整齐和收卷时张力的稳定提出了更高的要求,所有的收卷不齐的大轴都需要重新进行复卷,这也极大的消耗了能源和工时。

轴组词_轴的组词_轴字组词大全

轴组词_轴的组词_轴字组词大全轴组词_轴的组词_轴字组词的详细组词大全,觉得有用就收藏了,这里给摘抄给大家学习。

“轴”字开头的组词:轴线、轴向、轴头、轴心、轴距、轴瓦、轴衬、轴子、轴套、轴箱、轴颈、轴角、轴承

“轴”字结尾的组词:卷轴、超轴、极轴、辊轴、马轴、函轴、曲轴、权轴、征轴、钿轴、枢轴、杼轴、挂轴、地轴、斜轴、胚轴、数轴、视轴、光轴、立轴、中轴、压轴、画轴、主轴、横轴、缃轴、门轴、线轴、羽轴、心轴、纵轴、宝轴、瑶轴、车轴、耳轴、连轴、余轴、大轴、驻轴、轮轴、当轴、转轴、规轴、一轴、滚轴、寿轴“轴”字的成语组词:轴轳千里、当轴处中、锦囊玉轴、滴如车轴、名书锦轴、牙签玉轴、插架万轴、丛轻折轴、牙签锦轴、群轻折轴、秉轴持钧、牙签万轴

“轴”的诗句:

一、鼎来五色花轴《酹江月/念奴娇》

二、头上安头入诗轴《题一犁春雨图后》

三、汉沔沸腾地移轴《山河叹送刘左史归简州》

四、休躯象轴牙笺《西江月·不在拳头指上》

五、属车轴折趁不及《八骏图》

六、一轴新诗一幅书《次韵胡景参制机见寿二首》

七、天公。

开地轴《满庭芳·鹤冷风亭》

八、华堂醉赏轴珠帘《浣溪沙》

九、古锦韬玉轴《江源县张季长正字家善颂堂》

十、要把平生三万轴《念奴娇·固陵江上》

十一、瑞霭浮崑轴《念奴娇·垂弧纪节》

十二、袖有两图轴《送袁都官知徽州》

十三、云迷地轴《贺新郎·风定波纹细》

十四、穿坤轴《满江红·半山佳句》

十五、何似牙签三万轴《归朝欢·万里康成西走蜀》

轴组词_轴的组词_轴字组词全部组词内容,为大家提供在线小学组词大全,如果想要获取更多词语,。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水轮发电机组轴线检查为了减小轴线误差,减轻机组运行中转动部件不平衡力,是机组安装、检修中的一项重要工作。

机组各连接部件存在着制造和安装上的误差,使得机组主轴线(即主轴中心线)与其旋转中心线不相重合而存在着不同程度的倾斜或曲折.悬式机组常采用发电机轴和水轮机轴直接连接的结构。

伞式机组目前常采用顶轴、转子中心体和水轮机轴连接的结构.当推力轴承镜板的镜面与轴线不垂直时,则会出现轴线倾斜;当法兰结合面与轴线不垂直时,则会出现轴线曲折。

轴线存在较大的倾斜和曲折,在机组运行中将出现较大的摆度,对推力轴承和导轴承产生周期性的机械整劲力,也可能引起较大的磁力和水力不平衡力,致使机组运行处于不稳定状态。

轴线的测量轴线测量的方法,一般是以上导限位作支点,通过吊车牵引推力头或转子转动的机械盘车或通过电动盘车设备,在定、转子绕组中通以直流电,并对定子分相通电控制转子转动的电动盘车方法,在机组主轴转动的一周中按等分8点停留,同时用安设在上导、下导、法兰、水导等处的百分表,测量其摆度值。

从而可求得轴线对推力镜面的不垂直度与法兰处的曲折,为进行轴线处理提供依据。

对盘车测量数据的整理,以绘制各部摆度曲线为好,按比例绘制轴线的水平投影,可直观显示各部最大摆度方位和数值,方便于轴线处理计算。

采用刚性支柱式推力轴承的水电机组,其轴线应满足《水轮发电机组安装技术规范》(GB8564一88)中表23的规定,超过规定允许值为不合格轴线,应进行处理。

采用液压支柱式推力轴承的水电机组,由于其推力瓦有自动调整受力的能力,故对机组轴线的要求有所放宽。

但对液压支柱式推力轴承的安装要求是很严格的。

通过调整推力支架或底座,要求镜板镜面的水平度应不大于0.02mm/m,并要求最终在机组转动部件处于机组中心时,通过顶落转子各弹性油箱的压缩量,其最大偏差应不大于0.20mm为合格。

其采用的是所谓“弹性盘车”,要求在弹性油箱受力调整合格的条件下,将机组转动部分移至机组中心。

然后用上导、下导或水导将轴抱上,间隙调整至0.05mm 左右进行盘车。

要求镜板边缘处到得的轴向摆度应不超过GB8564一88规范表24的规定。

轴线的处理若发电机轴线对镜面的不垂直度和法兰曲折均超过了GB8564一88表23规定的允许值,且机组大修具备分解法兰进行曲折处理的条件,则轴线的处理工作应分别在推力头和法兰两处进行。

若只处理推力头,而不处理轴线曲折,则在进行推力头处理方位和数值计算中,应兼顾水导摆度的减小。

在水电机组安装中,也可采取分别进行盘车和处理的方法。

先对发电机进行单独盘车,将发电机轴线处理合格后.再与水轮机轴相连进行整体盘车,再处理法兰结合面,使水导处摆度调整至合格范围内。

推力头的处理,一般采用修刮方法可获得较长时间轴线不变的效果。

修刮工作可直接修刮推力底面(无垫时)或修刮其结合面间的绝缘垫板。

运行实践表明前者处理效果好于后者。

法兰曲折的处理.可采用在法兰结合面问加垫或修刮法兰结合面的方法.只要处理工艺正确,处理后一般不再变化。

修刮量及其方位的确定.可根据由盘车成果所绘制的轴线水平投影求得,修刮面应呈楔形.实际修刮按台阶形进行。

加垫厚度应与修刮量相等,但其方向1卜好相反。

轴线的调整是指机组轴线合格的转动部分中心的调整。

经过调整,一方面应使发电机转子旋转中心与定子中心同心.水轮机转轮旋转中心与固定止漏环同心;另一方面要使推力轴承的各瓦受力均衡,各导轴承的中心同心,使机组转动部分在机组中心运行。

精确的调整可明显减小发电机的磁力不平衡力和水轮机的水力不平衡力以及轴承对轴机械整劲力使机组运行中的振动、摆度幅值均处于优良的标准范围内。

轴线的调整有两种情况.一种是既要进行移轴调整轴线的位置.又要进行推力轴承各瓦的受力调整。

这时.由于在进行推力瓦受力调整时,同时可调整主轴旋转中心线的倾角,故可获得较好的调整质量。

调性时,先应将主轴平移,使发电机转子中心移到定子中心,然后

用上导轴承将主轴上部固定。

再通过调整推力各瓦的高度,使水轮机转轮的旋转中心移到固定止漏环中心,与此同时将推力各瓦的受力调整均匀。

最后再进行各导轴承间隙的计算与调整。

另一种是不进行推力轴承各瓦的受力调整.只进行移轴调整轴线。

这种情况只有在机组中心(指定子中心和水轮机固定止漏环中心的连线)和主轴旋转中心线倾角相差不大,才能满足轴线调整的要求。

这时应以水轮机固定止漏环中心为基准,通过移轴将水轮机转轮旋转中心移至与固定止漏环基本同心即可。

轴线调整的质量,最终应以测量的发电机空气间隙和水轮止漏环间隙是否在规定的范围内来衡量。