齿轮及轴系零件结构大作业

轴装配图分析例

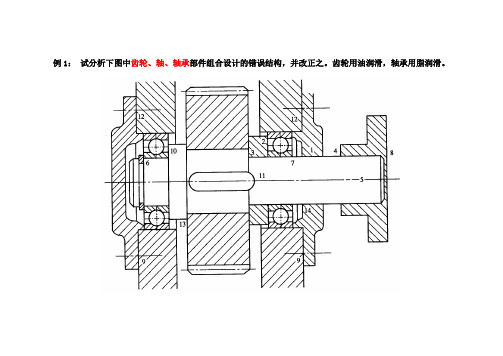

例1:试分析下图中齿轮、轴、轴承部件组合设计的错误结构,并改正之。齿轮用油润滑,轴承用脂润滑。

解:此轴承组合设计有以下四个方面的错误:

一、转动件与静止件接触:1轴与端盖接触错误;

2套筒与轴承外圈接触错误;

二、轴上零件未定位、未固定:

3套筒顶不住齿轮(过定位);

4联轴器轴上未定位要增加一轴肩。

5联轴器周向未定位,要增加一平键。

6卡圈多余

三、工艺不合理:

加工:7精加工面过长且装拆轴承不便;

8联轴器孔未打通

9箱体端面加工面与非加工面没有分开

安装:10轴肩过高,无法拆卸轴承;

11键过长,套简无法装入

调整:12无垫片,无法调整轴承游隙

四、润滑和密封问题:

13齿轮用油润滑,轴承用脂润滑而无挡油盘;

14缺密封件

改正后的正确结构见如下“正确图解”。

上面联轴器上仍有一错误

原因:联轴器左端未轴向定位;左轴端应短于联轴器左端面,便于有效定位。

例题2:轴系零件结构改错:不考虑圆角和铸造斜度,轴系中有11处错误,不计重复错误,指出10处错误者满分;例如:精加工面过长且装拆轴承不便。图中标出的数字序号为错误所在。按上述范例依次用文字指出结构不合理及错误的原因。

答:1.安装轮毂的第一段轴应制有定位轴肩; 2.键槽过长安装上的键与轴承端盖干涉;

3.轴承端盖的加工面与非加工面没有区分开;

4.在轴与轴承端盖孔之间缺少密封圈;

5.在轴与轴承端盖孔之间应留有间隙;

6.在轴承端盖与箱体轴承孔端面缺少调整垫片;

7.在轴与齿轮孔间缺少周向定位的键联接;

8.套筒顶不住齿轮(过定位),即齿轮右端面应与轴台阶处有间隙;

9.套筒过高,轴承无法拆卸;

机械设计轴系改错

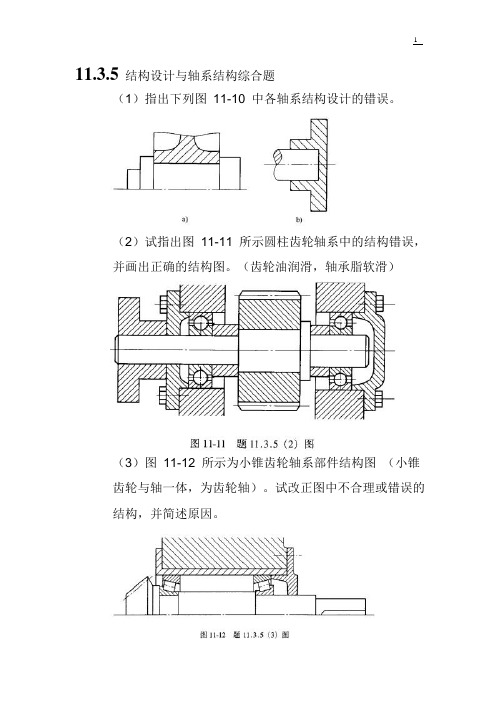

11.3.5结构设计与轴系结构综合题

(1)指出下列图11-10中各轴系结构设计的错误。

(2)试指出图11-11所示圆柱齿轮轴系中的结构错误,

并画出正确的结构图。(齿轮油润滑,轴承脂软滑)

(3)图11-12所示为小锥齿轮轴系部件结构图(小锥

齿轮与轴一体,为齿轮轴)。试改正图中不合理或错误的

结构,并简述原因。

11.3.5

(1)答图12a中轮毂两边都被轴环挡住试错误的,这样齿轮装不进去;

轮毂与轴之间应有键联接,与轮毂配合段轴头长度应小于轮毂的宽度。

答图12b中联轴器应为通孔,与轴头间应有键联接;轴应有台阶靠住联轴器端面,试联轴器轴向定位。

(2)见答图13。

(3)答(见答图14)

Ⅰ右轴承内圈右端面是固定面,可用圆螺母加止动垫片,

螺纹外径略小于轴承内径;

Ⅱ轴上所加螺纹段右边一段轴段穿过透盖,该段轴径应

小于螺纹内径;

Ⅲ透盖与轴之间应有间隙,且应有密封毡圈;

Ⅳ两轴承内圈之间的轴径应小于轴承内径;

Ⅴ两轴承外圈之间的套筒内径应小于轴承外径;形成轴

承外圈定位凸肩;

Ⅵ左轴承内圈左侧轴肩过高,应减至内圈高的2/3左右;Ⅶ套杯凸缘不应在左边,应在右边;

Ⅷ箱体孔的中部直径应加大,以减少精加工面;

Ⅸ透盖与套杯配合段过长,透盖与右轴承外圈之间应右

较大的间隙;

Ⅹ套杯凸缘与箱体间应有调整垫片、套杯凸缘与透盖间

应有调整垫片;

Ⅺ轴的右端及透盖外圆外侧应有倒角。

13B01 指出如图1-13-4、图1-13-5所示齿轮系结构中标号处的错误性质,轴承用油脂润滑。

13B01答:图1-13-4答案:

1. 应设密封圈并留有间隙

2. 套筒不可同时接触内、外圈

轴系零部件

151

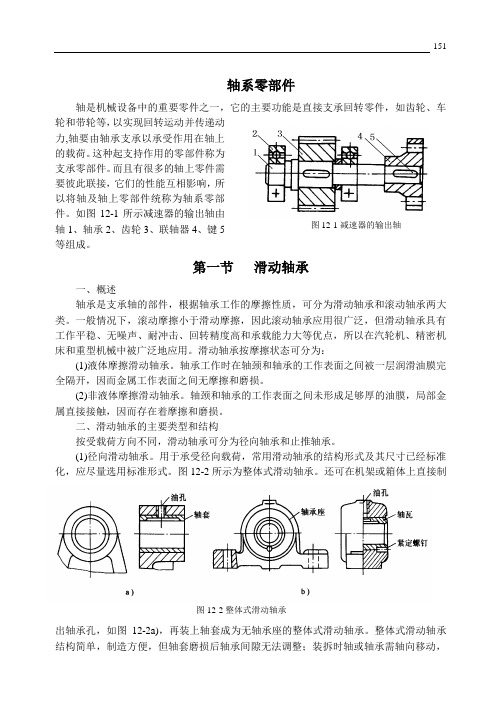

轴系零部件

轴是机械设备中的重要零件之一,它的主要功能是直接支承回转零件,如齿轮、车轮和带轮等,以实现回转运动并传递动力,轴要由轴承支承以承受作用在轴上的载荷。这种起支持作用的零部件称为支承零部件。而且有很多的轴上零件需要彼此联接,它们的性能互相影响,所以将轴及轴上零部件统称为轴系零部

件。如图12-1所示减速器的输出轴由

轴1、轴承2、齿轮3、联轴器4、键5等组成。

第一节 滑动轴承

一、概述

轴承是支承轴的部件,根据轴承工作的摩擦性质,可分为滑动轴承和滚动轴承两大类。一般情况下,滚动摩擦小于滑动摩擦,因此滚动轴承应用很广泛,但滑动轴承具有工作平稳、无噪声、耐冲击、回转精度高和承载能力大等优点,所以在汽轮机、精密机床和重型机械中被广泛地应用。滑动轴承按摩擦状态可分为:

(1)液体摩擦滑动轴承。轴承工作时在轴颈和轴承的工作表面之间被一层润滑油膜完全隔开,因而金属工作表面之间无摩擦和磨损。

(2)非液体摩擦滑动轴承。轴颈和轴承的工作表面之间未形成足够厚的油膜,局部金属直接接触,因而存在着摩擦和磨损。

二、滑动轴承的主要类型和结构

按受载荷方向不同,滑动轴承可分为径向轴承和止推轴承。

(1)径向滑动轴承。用于承受径向载荷,常用滑动轴承的结构形式及其尺寸已经标准化,应尽量选用标准形式。图12-2所示为整体式滑动轴承。还可在机架或箱体上直接制

出轴承孔,如图12-2a),再装上轴套成为无轴承座的整体式滑动轴承。整体式滑动轴承

结构简单,制造方便,但轴套磨损后轴承间隙无法调整;装拆时轴或轴承需轴向移动,

图12-1减速器的输出轴

机械设计实验报告

机械设计实验报告

课程名称:机械设计实验

专业班级:机械11级B班

姓名:钟晓林

学号:20

指导教师:袁严辉

实践时间:2014-4-18至2014-5-23 教学单位:机电工程学院

电子科技大学中山学院

2014年6月20日

实验项目一:轴系结构设计

实验项目二:减速器结构分析及拆装

实验项目三:轴系结构设计

实验项目四:车床结构及传动系统分析

轴系实验报告

实验报告

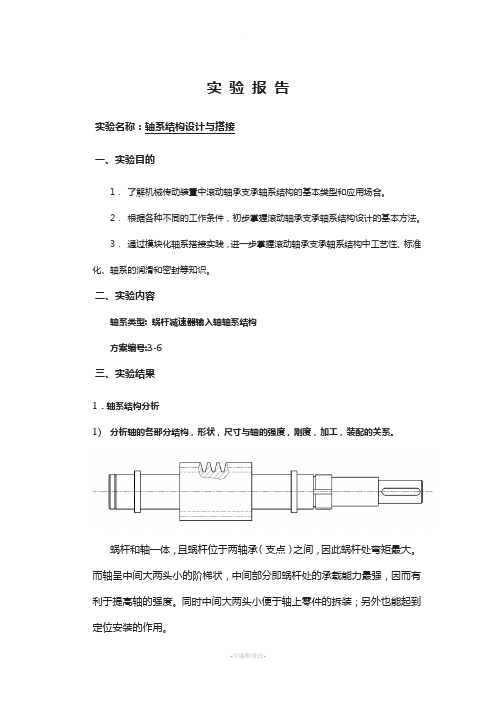

实验名称:轴系结构设计与搭接

一、实验目的

1.了解机械传动装置中滚动轴承支承轴系结构的基本类型和应用场合。

2.根据各种不同的工作条件,初步掌握滚动轴承支承轴系结构设计的基本方法。

3.通过模块化轴系搭接实践,进一步掌握滚动轴承支承轴系结构中工艺性、标准化、轴系的润滑和密封等知识。

二、实验内容

轴系类型:蜗杆减速器输入轴轴系结构

方案编号:3-6

三、实验结果

1.轴系结构分析

1)分析轴的各部分结构,形状,尺寸与轴的强度,刚度,加工,装配的关系。

蜗杆和轴一体,且蜗杆位于两轴承(支点)之间,因此蜗杆处弯矩最大。而轴呈中间大两头小的阶梯状,中间部分即蜗杆处的承载能力最强,因而有利于提高轴的强度。同时中间大两头小便于轴上零件的拆装;另外也能起到定位安装的作用。

2)分析轴上的零件的定位及固定方式。

●固定端轴承:轴承座凸肩和轴环定位;套筒、端盖固定外圈,圆螺母(止动垫圈)

固定内圈;

●游动端轴承:轴环定位,弹性挡圈固定内圈,外圈由孔用弹性挡圈定位,由套筒和

端盖固定。

●联轴器:轴肩轴向定位,键切向定位。

3)分析轴承类型,布置和轴承的固定,调整方式。

●轴承类型:固定端轴承为深沟球轴承6026,游动端轴承为圆柱滚子轴承,

内径均为30mm,外径均为62mm,宽度均为16mm;

●布置:一端固定,一端游动。游动端和固定端分别位于蜗杆两端,联轴

器置于固定端外;

●固定:见上文;

●调整方式:调整固定端调整垫片。

4)分析轴系的装配与拆卸过程。

●装配过程:

a)安装游动端孔用弹性挡圈,再装入圆柱滚子轴承外圈至其与弹性挡圈

接触;

机械设计基础课程设计(带-齿轮)

3. 工作图采用手工绘制。

百度文库

减速器装配图、零件图设计

1. 装配图的设计

① 装配草图的检查与完善;

绘制正式装配图之前,应对设计计算及装 配草图进行认真、仔细的检查,发现错误应及 时修改。在此基础上,按照国家机械制图标准, 完善装配草图。

减速器装配图、零件图设计

五. 轴承的选择与校核

(一)高速轴滚动轴承的选择与校核

1. 初选轴承的类型和型号

(在轴的结构设计时进行)

类型选择:

载荷条件;转速条件;装调性能;调心性能;经济性

型号选择:

轴颈尺寸:(推荐初选轻系列轴承)

2. 计算轴承径向载荷

Fr RV2 RH2

说明

五. 轴承的选择与校核

3. 计算轴向载荷Fa1,Fa2

设

2. 各轴运动参数计算

计

3. 带传动设计计算

说 明

4. 齿轮传动设计计算与校核 5. 轴的设计计算及校核 6. 轴承的选择与校核

书

7. 键及联轴器等零件的选择与校核

主 要

8. 箱体设计(主要结构尺寸及计算) 9. 减速器的润滑及密封的选择 10.减速器附件的选择及说明

内

11.设计小结(设计体会,本设计优缺点

按手册P158表11-1计算,写说明书时在 表中加一栏,列出计算结果。

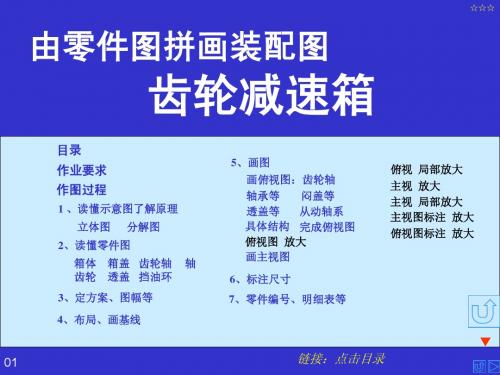

机械制图 装配图 拼画齿轮减速箱

3、定方案、图幅等 4、布局、画基线

▼

37

轴承6204

“6”—表示类型,深沟球 轴承 “2”—轻窄系列 外径为 47mm “04”— 内径 04×5=20mm 宽度为14mm

轴承6206

外径为 62mm 内径,06×5=30mm 宽度为16mm

15

▼

3、拟定表达方案、定比例、图幅

3)定比例、 图幅

• 根据总体尺 寸和视图数量, 选择合适的图 幅和比例

• 画齿轮轴轮廓,小齿轮 的中线与箱体对称线对齐 • 画从动轴,轴向定 位以齿轮位置为依据

• 确定箱体主要轮廓 和轴承座轮廓线 • 画挡油环 • 定出滚动轴承的 位置及轮廓尺寸

箱体

▼

5/15 20

立体 齿轮轴 输出轴

挡油环

齿轮

轴承 小透盖

• 轴承内圈由挡油环和轴肩定位 • 轴承外圈由调整环和端盖定位 • 轴承间隙由调整环厚度调整

4、画图框、布局,画主要基准线 105

165

பைடு நூலகம்

70

• 布局时要考虑 标题栏和明细表 等

• 计算轮廓尺寸, 合理布置

80

• 画各视图的主 要基准线(主要 轴线、对称中心 线、基面或端面)

2/15 17

105

▼

5、画图

画图要点

→

齿轮在箱 体内位置 应居中 (宽向)

轴系部件大作业

H a r b i n I n s t i t u t e o f T e c h n o l o g y

哈尔滨工业大学

机械设计作业计算说明书

题目:轴系部件设计

院系:能源科学与工程学院

班级:1002104班

姓名:李敏

学号:1100200420

时间:2012.11.25-12.06

哈尔滨工业大学

目录

1.任务书 (2)

2.选择轴的材料、热处理方式 (3)

3.初算轴径d

min ,并根据相配大带轮的尺寸确定轴径d

1

和长度L (3)

4.结构设计 (3)

5.轴的受力分析 (3)

6.按照弯矩合成强度计算 (6)

7.轴的安全系数校核计算 (6)

8.校核键连接的强度 (7)

9.校核轴承的寿命 (8)

10.轴上其他零件设计 (10)

11.参考文献 (11)

哈尔滨工业大学

机械设计作业任务书

题目:行车驱动装置中的轴系部件设计

设计原始数据:

行车驱动装置的传动方案如图5.4所示。室内工作、工作平稳、机器成批生产,其他数据见表5.4。

图5.4

方案

Pd

(KW)

(/min)

m

n r(/min)

w

n r

1

i

轴承座中

心高H(mm)

最短工作

年限L

工作

环境

5.4.

4

2.2 710 40 2.8 220 3年3班室内

由先前的设计可知轴的输入功率P 1=2.8512KW,转矩T=29592 N ·mm ,转速n=290.91 r/min ,斜齿轮圆柱齿轮分度圆直径d=42mm ,螺旋ß=12.8386度,齿宽b=5.5mm

1. 选择轴的材料及热处理方式

因为传递功率不大,且对质量及结构尺寸无特殊要求,故选用常用材料45钢,调质处理。

轴系及轮系零件的结构设计

§26-1 轮类零件的结构设计 §26-2 轴的结构设计 §26-3 滚动轴承的组合结构设计

§26-1 轮类零件的结构设计

一、轮类零件的结构

轮毂 腹板 轮缘

轮缘 轮辐 轮毂

轮毂 轮缘

腹板式

轮辐式

二、轮类零件结构设计的基本要求

1. 轮缘的设计

2. 腹板(轮辐)的设计

四、轴的结构工艺性

五、提高轴的强度和刚度的措施 1. 改进轴上零件的布置方案 2. 改进轴上零件的结构 3. 减小应力集中 4. 改善轴的表面质量

§26-3 滚动轴承的组合结构设计 一、轴系支点轴向固定的结构形式 1.两端单向固定结构 2.一端固定,一端游动结构 3.两端游动结构 二、滚动轴承组合结构的调整 1.轴系轴向位置的调整 2. 轴承游隙的调整

实心式

3. 轮毂的设计 (1)在轴向有适当的宽度 (2)在径向有一定的厚度 (3)轮毂的位置 (4)轮毂端面的设计 三、常用轮类零件的通用尺寸

§26-2 轴的结构设计 一、轴上零件的布置方案

轴身

轴环 轴头

Βιβλιοθήκη Baidu

轴颈

二、轴上零件的固定和轴的外形设计 1. 轴上零件的定位和固定 2. 轴的外形设计

三、各轴段直径和长度的确定 1.各轴段的直径 2.各轴段的长度

三、提高轴系刚度的措施

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计大作业 题目齿轮及轴系零件设计 机械工程及自动化 学院 机械设计制造及其自动化 专业 10 年级 1 班 设计者 陈安德 指导教师 陈亮 完成日期 2012年11月10日

目 录 一、目的…………………………………(3) 二、题目及方案…………………………(3) 三、结构简图……………………………(3) 四、计算内容……………………………(4) 五、参考文献……………………………(7) 附:1、装配简图

一. 目的 1、掌握齿轮及轴系零件结构设计的方法 2、培养独立设计能力 3、学会查阅有关手册及设计资料 二. 题目及方案 1、题目: 齿轮及轴系零件设计 2、设计方案: 项目 输出轴转速(r/min) 输出轴功率(kW) 大齿轮齿数Z2 大齿轮模数mn 大齿轮螺旋角β(左旋) 大齿轮宽度B 小齿轮齿数Z1 设计方案 135 2.5 97 3 9°22 80 19 三.结构简图:

计算及说明: 四.计算内容 (一)估算轴径 1)选材,定热处理 45钢,调质,1=60MPa 2) 初步确定轴的最小直径 按许用切应力的方法初步估算轴的最小直径,根据表15-3,取0A114 33min02.5d11530.43135PAmmn (二)选取联轴器 1) 轴的转矩 由题可知P=2.5KW,n135minr,PT=9550000n, 可得:T=176852Nmm 2)联轴器的计算转矩 输出轴的最小直径显然是安装联轴器处轴的直径,为了使所选的轴的直径与联轴器的孔径相适应,故需同时选取联轴器的型号。 联轴器的计算转矩caTAKT,考虑转矩变化很小,查表14-1, 取AK1.3 则caT1.3176852229908NAKTmm 3) 半联轴器的主要参数及尺寸 按照计算转矩cTa应小于联轴器转矩的条件, 查标准GB/T4323-2002,选用LT6型弹性套柱销联轴器 结论: 轴径选取45钢, 调质处理 轴的最小直径初定为30.43mm Tca=229908Nmm 选用LT6型弹性柱销联轴器

半联轴器的孔径:d=40mm,故取d40IIImm 半联轴器长度: L=112mm 半联轴器与轴配合的毂孔长度:IL=84mm 4)半联轴器标记 1LT6JA4084GB/T4323-2002联轴器 (三)选择轴承 1)轴承选用7210AC 2)因轴承同时受有径向力和轴向力的作用,故选用角接触球轴承,参照工作要求,并根据48mmIIIIId由轴承产品目录中初步选取0基本游隙组,标准精度级的角接触球轴承46210,其尺寸为: 509020578326.3dDBdaDaa (四)计算和确定齿轮的各部分尺寸 1)齿轮:2Z97 3nm 2B80mm 内孔直径 d52mmIVI *22294.93213cos(922')301.01aanddhmmmo 1D10301.01103271.01andmmm C0.2B10mm, C=16mm所以 11.61.65283.2ddmm 011D0.5Dd)0.5(271.0183.2)177.11mm( 211d0.25()0.25(271.0183.

2)46.95Ddmm 1C0.8C=0.816=12.8mm H0.8d0.85241.6mm S=0.17H10mm,S取=12mm 2)结构简图: d40IIImm d=40mm L=112mm IL=84mm 轴承选用7210AC

(五)初步设计轴的结构 1)为了满足半联轴器的轴向定位要求,I-II轴段右端需制出一轴肩,由密封圈处轴径标准值系列:25,28,30,32,35,38,40,42,45,48,50,55,60可得: 取 d42mmIIIII 2)II-III轴段右端的轴肩为非定位轴肩,由轴承标准系列综合考虑, 取50mmIIIIVd 由于两个轴承成对,故尺寸相同, 所以d50IIIIVVIIVIIIdmm 因为轴承宽度B=20mm, 所以,VII-VIIIL=20mm 3)半联轴器与轴配合的毂孔长度1L112mm,为保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故I-IIL长度应比1L略短一些, 取I-IIL110mm 4)由齿轮内孔轴径及III-IV轴段右端轴肩考虑,该轴肩为非定位轴肩, 取IV-V=52dmm IV-V轴段右端轴肩为定位肩, 所以取60mmVVId, h取4mm,轴环宽度1.4bh, 取V-VIL6mm 5)VII-VIII轴段左端的轴肩为定位肩 故取d58mmVIVII 6)由于齿轮轮毂的宽度为80mm,为了使套筒端面可靠地压紧齿轮,此轴段 各轴段长度和半径: d42mmIIIII 50mmIIIIVd d50IIIIVVIIVIIIdmm VII-VIIIL=20mm I-IIL110mm

长度应略短于轮毂宽度, 故取IV-VL=76mm 7)轴承端盖的总宽度为20mm,根据轴承端盖的装拆以及便于对轴承添加润滑油的要求,取端盖的外端面和半联轴器右端间的距离L介于20~25之间,取L=25mm, 故II-IIIL=45mm。 由于齿轮转速mV2s齿,所以选择润滑油方式,5 8)取齿轮距箱体内壁距离a=12mm 角接触球轴承宽度B=20mm 所以 III-IVL=B++a(8076)20512441mm VI-VIIL=12-12+5=5mm (六)选择键的类型和尺寸 1)选择键的类型: 齿轮、半联轴器与轴的周向定位均采用平键连接 2)确定尺寸 ①齿轮与轴的周向定位键的选择 按IV-V52dmm,由表6-1查得平键截面1610bh 键槽用键槽铣刀加工,长为63mm 同时为了保证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴的配合为H7n6 ②半联轴器与轴的周向定位键的选择 同样,半联轴器与轴的链接,选用平键为12870bhl 3)写出标记 IV-V=52dmm 60mmVVId V-VIL6mm d58mmVIVII IV-VL=76mm II-IIIL=45mm mV2s齿 5 III-IVL=41mmVI-VIIL=5mm 选择圆头普通平键

半联轴器与轴的周向定位键标记 GB/T1096 128Ah70键圆头普通平键(型)、b=12、=8、L= 齿轮与轴的周向定位键标记 GB/T1096 1610Ah键圆头普通平键(型)、b=16、=10、L=63 (七)轴的强度校核 1)跨距计算 1112L=+5026.3=124.3mm2 280L4226.3-4+51.72mm 380L682026.347.7mm2 2)作受力简图 由题可知,P=2.5KW,135min

nr,PT9550000176852nNmm 22'397dcos294.93cos(922)nmZmm。 222176852F1199.28294.93tTNd rtan1199.28tan20F442.40coscos(922')tnFNoo tFFtan1199.28tan(922')197.82No tNF1199.28F=1293.49coscoscos20cos(922')nNoo 1L=124.3mm 2L51.7mm 3L47.7mm T176852Nmm 2d294.93mm F1199.28tN

3)求弯矩M ①求水平支反力和弯矩HM t3H123F1199.2847.7F=575.5151.747.7LNLL 所以H2F=575.51N H1H2H12MM=FL=575.5147.7=27451.8Nmm ②求垂直面支反力和弯矩VM 32V123F2442.4047.7197.82294.932F=81.1551.747.7raLFdNLL V2r1F=F442.40(81.15)523.55NVF V1V12M=FL=(-81.1551.7=-4195.46Nmm) V2V23M=FL=523.5547.7=24970.95Nmm rF442.40N F197.82N NF=1293.49N H1F=575.51N H2F=575.51N

③求合成弯矩M 22221H1V1M=M+M=(27451.8)+(-4195.46)=27770.5Nmm 22222H2V2M=M+M=(27451.3)+(24970.95)=37109.6Nmm ④扭矩T=176852Nmm ⑤求当量弯矩caM 222211M()(27770.5)(0.6176852)109684.9mmcaMTN 22M37109.6caMNmm ⑥校核危险截面强度 Mca最大处 1ca1332109684.97.80600.10.152caMMPaMPad (八)滚动轴承的寿命计算 1)求作用在轴承上的径向力r1F,r2F 2222r111F()()(575.51)(81.15)581.20HVFFN 2222r222F()()(575.51)(523.55)778.02HVFFN 2)求派生轴向力1Fd,d2F 11F0.68F0.68581.20395.22drN 22F0.68F0.68778.02529.05drN aF197.82eN 12FFFaedd,所以左侧的轴承放松,右侧的轴承压紧 11F=F395.22Nad 21F=FF395.22197.82593.04Nadae 3)求当量动载荷1P,2P H1H2MM=27451.8Nmm V1F81.15N V2F523.55N V1M=-4195.46Nmm V2M=24970.95Nmm 1M=27770.5Nmm 2M=37109.6Nmm T=176852Nmm 1M109684.9mmcaN 22M37109.6caMNmm ca17.8060MPaMPa 12P=max,834.93PPN 轴承寿命

a1111F0.681Y=0reXF, a2222F0.76>0.41Y=0.87reXF, 11111Pf()1.1581.20639.32PraXFYFN 22222Pf()1.10.41778.020.87593.04834.93PraXFYFN() 取12max,834.93PPN 4)计算轴承寿命 查表可得:C40.8KW,3取 6633101040.810L()()144060616060135834.93hChnP (九)键连接的强度计算 1)齿轮与轴的周向定位键的强度校核(hK2) 3P1112T102175852=21.59100KLd56352PMPaMPa 2)半联轴器与轴的周向定位键的选择(hK2) 3P2222T102176852=31.58100KLd47040PMPaMPa (十)联轴器的校核计算 caT1.3176852229907.61250000AKTNmmTNmm 需用最大转速为r4700min,符合要求。 五.参考文献 (1)濮良贵,纪名刚主编 机械设计(第八版) 高等教育出版社 (2)吴宗泽,罗圣国主编 机械设计课程设计手册 高等教育出版社 (3)龚溎义主编 机械设计课程设计图册(第三版) 高等教育出版社 L1

4406061hh 符合要求 P1=21.58100PMPaMPa符合强度要求 P231.58100PMPaMPa 符合强度要求 caT22991250000NmmTNmm07.6符合校核计算