涂装生产线工艺流程图

油漆线生产工艺流程

2

1

第一工序 前处理

• 主要工作 对工件表面进行除油、磷化,有需要可进

行电泳涂装 • 重点管控

各槽液的管控

2020/4/10

2

第二工序 底材打磨

• 主要工作 对前处理后或电泳后的工件进行整体打磨, 易增加油漆附着力 • 重点管控 对不良(需补粒子灰)工件进行挑选

2020/4/10

3

第二工序(补灰)

• 主要工作 对工件需补粒子灰的地方进行补灰,凉干后 打磨平整 • 重点管控 补灰是否到位、打磨是否平整

2020/4/10

4

第三工序 吹灰、除尘

• 主要工作 将打磨好工件上的灰尘擦拭干净,放入工

装上摆好 • 重点管控

确认工件是否打磨平整及擦拭干净

2020/4/10

5

第四工序 喷底漆

14

第十二工序 包装

• 主要工作 将检验合格的产品按要求进行包装

• 重点管控 包装标准

2020/4/10

15

2020/4/10

10

第九工序 喷光漆

• 主要工作 • 将调试好的光油喷涂在已闪干(已喷面漆)

的工件上 • 重点管控 • 闪干程度、油漆的调试比例及喷涂方法

2020/4/10

11

第十工序 第二次烘烤

• 主要工作 将闪干过的工件(已喷光油)放入烘烤炉

的运输带上进行烘烤 • 重点管控

烤炉温度计云上的速度

• 主要工作 将调试好的相对应的油漆喷涂于工件上 • 重点管控 油漆调试比例及喷涂膜厚的控制

2020/4/10

6

第五工序 烘烤

• 主要工作 将喷好油漆的工件凡人烤炉运输带上烘烤 • 重点管控 烘烤温度及线速的控制

涂装车间工艺流程图

涂装车间工艺流程图一、概述涂装车间是制造业中非常重要的一个环节,它涉及到产品的外观质量和保护性能。

本文将详细介绍涂装车间的工艺流程图,包括准备工作、涂装准备、涂装过程和涂装检验等环节。

二、准备工作1. 原材料准备在涂装车间进行涂装之前,需要准备涂料、溶剂、底漆、填充剂等原材料。

这些原材料需要经过严格的检验和质量控制,确保其符合产品的要求。

2. 设备准备涂装车间需要准备涂装设备,如喷枪、喷涂机、烤漆房等。

这些设备需要定期维护和保养,以确保其正常运行和涂装效果的稳定性。

3. 工作区域准备涂装车间需要有清洁、通风良好的工作区域。

工作区域应保持干燥,以防止涂装过程中出现水分和灰尘的干扰。

三、涂装准备1. 表面处理在进行涂装之前,需要对产品表面进行处理,以确保涂料能够附着在产品表面并具有良好的附着力。

表面处理包括去除油污、锈蚀、氧化物等。

2. 底漆涂装底漆涂装是涂装过程中的一个重要环节,它能够提供产品的保护性能和涂层的附着力。

底漆需要根据产品的要求选择合适的种类和厚度。

3. 填充剂涂装填充剂涂装用于修复产品表面的凹陷和瑕疵,使产品表面平整。

填充剂需要根据产品的要求选择合适的种类和厚度。

四、涂装过程1. 涂料调配根据产品的要求,将涂料、溶剂等原材料按照一定的比例进行调配。

调配过程需要严格控制原材料的质量和比例,以确保涂料具有稳定的性能。

2. 喷涂操作喷涂操作是涂装过程中最关键的环节之一。

操作人员需要根据产品的要求选择合适的喷涂方法和喷涂参数,确保涂料均匀、稳定地喷涂在产品表面。

3. 烘干在涂装完成后,需要将产品送入烤漆房进行烘干。

烘干的温度和时间需要根据涂料的要求进行控制,以确保涂料能够干燥和固化。

五、涂装检验1. 外观检验涂装完成后,需要对产品的外观进行检验,包括涂层的光泽度、色差、平整度等。

外观检验需要使用专业的检测仪器和设备,以确保产品的外观质量满足要求。

2. 耐候性测试涂装产品需要具备一定的耐候性能,以保证其在各种环境条件下的使用寿命。

涂装车间工艺流程图

涂装车间工艺流程图一、引言涂装车间是创造业中重要的环节之一,涂装工艺流程图是对涂装车间工艺流程进行系统化、图形化描述的工具。

本文将详细介绍涂装车间的工艺流程图及其标准格式。

二、涂装车间工艺流程图的标准格式涂装车间工艺流程图的标准格式包括以下几个主要部份:1. 标题涂装车间工艺流程图的标题应准确简明地描述涂装车间的工艺流程。

例如,可以使用"涂装车间工艺流程图"作为标题。

2. 图例图例是涂装车间工艺流程图中的关键部份,用于解释各种符号和线条的含义。

图例应包括每一个符号的名称和对应的含义。

例如,可以使用不同颜色的方框表示不同的工艺步骤,使用箭头表示物料的流动方向。

3. 工艺步骤涂装车间工艺流程图应包括涂装车间的各个工艺步骤,按照实际生产流程的先后顺序进行罗列。

每一个工艺步骤应配以相应的标识符号,并用箭头表示物料的流动方向。

例如,可以使用"A1"、"A2"、"A3"等标识符号表示不同的工艺步骤。

4. 物料流动涂装车间工艺流程图应准确描述物料在涂装车间中的流动路径。

物料的流动路径应用箭头表示,并配以相应的标识符号。

例如,可以使用"A1 → A2"表示物料从工艺步骤A1流向工艺步骤A2。

5. 工艺参数涂装车间工艺流程图还应包括各个工艺步骤的相关工艺参数。

例如,可以在每一个工艺步骤的旁边标注相应的工艺参数,如温度、压力、涂装时间等。

6. 控制点涂装车间工艺流程图应标注各个工艺步骤的控制点。

控制点是指在涂装车间工艺流程中对工艺参数进行监控和调整的关键位置。

例如,可以使用"C1"、"C2"、"C3"等标识符号表示不同的控制点。

7. 检测点涂装车间工艺流程图应标注各个工艺步骤的检测点。

检测点是指在涂装车间工艺流程中对产品质量进行检测和验证的关键位置。

例如,可以使用"D1"、"D2"、"D3"等标识符号表示不同的检测点。

涂装车间工艺流程图

涂装车间工艺流程图一、引言涂装车间是制造业中重要的工艺环节之一,涂装工艺的合理安排和流程优化对产品质量和生产效率有着重要的影响。

本文将详细介绍涂装车间的工艺流程图,包括涂装准备、涂装过程和涂装后处理等环节。

二、涂装准备1. 材料准备涂装车间的材料准备包括涂料、溶剂、稀释剂等。

涂料应根据产品要求选择合适的种类和规格,并确保材料质量符合标准要求。

2. 喷涂设备准备喷涂设备是涂装车间的核心设备,包括喷涂枪、压缩空气供应设备、喷涂室等。

在涂装准备阶段,需要对喷涂设备进行检查和维护,确保设备正常运行。

3. 表面处理在进行涂装之前,需要对产品表面进行处理,以确保涂层的附着力和耐久性。

表面处理包括除油、除锈、磷化等工艺,可根据产品材料和要求选择合适的处理方法。

三、涂装过程1. 底漆涂装底漆是涂装过程中的第一道涂层,主要用于提高涂层的附着力和防腐性能。

底漆涂装需要根据产品要求选择合适的喷涂方法和参数,并确保涂层均匀、无气泡和流挂现象。

2. 面漆涂装面漆是涂装过程中的最后一道涂层,主要用于提高产品的外观质量和光泽度。

面漆涂装需要根据产品要求选择合适的颜色和光泽度,并确保涂层均匀、无刷痕和流挂现象。

3. 干燥涂装完成后,需要对涂层进行干燥处理,以确保涂层的固化和硬化。

干燥方法包括自然干燥、烘干和烤漆等,可根据产品要求选择合适的干燥方法和参数。

四、涂装后处理1. 涂层检验涂装后处理的第一步是对涂层进行检验,以确保涂层的质量和性能符合要求。

涂层检验包括外观检验、附着力测试、耐腐蚀性测试等,可根据产品要求选择合适的检验方法和标准。

2. 包装和保护涂装后的产品需要进行包装和保护,以防止涂层受损和产品受到外界环境的影响。

包装和保护材料包括纸箱、泡沫塑料、薄膜等,可根据产品特点和运输方式选择合适的包装和保护方法。

3. 质量控制涂装车间需要建立完善的质量控制体系,对涂装过程进行监控和管理,以确保产品质量的稳定和一致性。

质量控制包括工艺参数控制、设备维护、操作规范等,可根据产品要求和行业标准制定相应的控制措施。

涂装车间工艺流程图

涂装车间工艺流程图一、引言涂装车间是创造行业中重要的环节之一,涉及到产品的外观质量和保护。

为了确保涂装过程的高效性和质量稳定性,需要制定详细的工艺流程图,以指导操作人员进行涂装作业。

本文将详细描述涂装车间的工艺流程图。

二、工艺流程图概述涂装车间工艺流程图是指在涂装车间进行涂装作业时,按照一定的步骤和顺序进行操作的流程图。

通过工艺流程图,可以清晰地了解每一个步骤的操作要求和顺序,确保涂装作业的质量和效率。

三、工艺流程图的内容1. 准备工作a. 检查涂装设备和工具的完好性和可用性。

b. 准备涂装材料,如底漆、面漆、稀释剂等。

c. 检查涂装区域的清洁度和通风情况。

2. 表面处理a. 清洁和除锈:使用适当的清洁剂和工具清洁产品表面,并去除锈蚀。

b. 打磨:对产品表面进行打磨,以提高涂装的附着力和平整度。

3. 底漆涂装a. 混合底漆:按照规定的配比将底漆和稀释剂混合均匀。

b. 喷涂底漆:使用喷枪将底漆均匀地喷涂在产品表面,确保涂层的厚度和均匀性。

c. 干燥:将涂装的产品放置在干燥室中,以确保底漆能够充分干燥。

4. 面漆涂装a. 混合面漆:按照规定的配比将面漆和稀释剂混合均匀。

b. 喷涂面漆:使用喷枪将面漆均匀地喷涂在产品表面,确保涂层的厚度和均匀性。

c. 干燥:将涂装的产品放置在干燥室中,以确保面漆能够充分干燥。

5. 检查和修复a. 检查涂装质量:对涂装完成的产品进行外观检查,确保涂层的质量符合要求。

b. 修复缺陷:如有涂装缺陷,及时进行修复,以保证产品的外观质量。

6. 包装和出库a. 包装:对涂装完成的产品进行包装,以保护产品的外观质量。

b. 出库:将包装完成的产品进行出库,以便后续的交付和使用。

四、工艺流程图的制作方法制作涂装车间工艺流程图可以使用各种绘图软件,如Microsoft Visio、AutoCAD等。

以下是一种常见的制作方法:1. 确定流程图的结构和步骤:根据涂装车间的实际情况,确定涂装的步骤和操作顺序。

涂装车间工艺流程图

涂装车间工艺流程图一、引言涂装车间是汽车制造过程中重要的环节之一,它负责对汽车外表面进行喷涂,以提供保护和美观的效果。

为了保证涂装质量和效率,需要建立一套科学合理的工艺流程。

本文将详细介绍涂装车间的工艺流程图。

二、工艺流程图概述涂装车间的工艺流程图主要包括以下几个步骤:准备工作、表面处理、底漆喷涂、面漆喷涂、烘干和质检。

下面将对每个步骤进行详细说明。

三、准备工作1. 车辆接收与检查在涂装车间接收车辆后,进行外观检查和质量评估,确保车辆符合涂装要求。

2. 车辆清洁对车辆进行清洁,包括外表面和内部,以确保涂装的附着力和质量。

3. 遮盖和保护使用遮盖材料和保护膜覆盖车辆的非涂装部分,防止喷涂材料污染和损坏。

四、表面处理1. 去污与除锈使用适当的清洁剂和去锈剂,对车辆表面进行去污和除锈处理,以确保涂装的附着力和耐久性。

2. 表面修复对车辆表面的划痕、凹陷等进行修复,以保证涂装后的外观质量。

五、底漆喷涂1. 底漆准备搅拌底漆,并根据制造商的要求进行稀释和调整,以达到适宜的喷涂粘度。

2. 底漆喷涂使用喷枪将底漆均匀地喷涂在车辆表面,确保涂层的厚度和均匀性。

3. 底漆烘干将喷涂后的车辆送入烘干室,通过控制温度和时间,使底漆干燥和固化。

六、面漆喷涂1. 面漆准备搅拌面漆,并根据制造商的要求进行稀释和调整,以达到适宜的喷涂粘度。

2. 面漆喷涂使用喷枪将面漆均匀地喷涂在车辆表面,确保涂层的厚度和均匀性。

3. 面漆烘干将喷涂后的车辆送入烘干室,通过控制温度和时间,使面漆干燥和固化。

七、烘干1. 烘干室将喷涂后的车辆送入烘干室,通过控制温度和时间,使涂层干燥和固化。

2. 烘干检查对烘干后的车辆进行外观检查,确保涂层的质量和光泽。

八、质检1. 外观检查对涂装后的车辆进行外观检查,包括涂层的光泽、颜色和平整度等,确保达到质量要求。

2. 耐候性测试对涂装后的车辆进行耐候性测试,模拟不同环境条件下的暴露,评估涂层的耐久性和抗腐蚀性能。

涂装车间工艺流程图

涂装车间工艺流程图一、引言涂装车间是制造业中非常重要的环节之一,它的工艺流程直接关系到产品的质量和外观。

本文将详细介绍涂装车间的工艺流程图,包括准备工作、涂装准备、涂装操作、固化和质检等环节。

二、准备工作1. 确定涂装产品:根据客户需求和订单要求,确定待涂装的产品种类和数量。

2. 准备涂装材料:根据产品类型和涂装要求,准备合适的涂料、溶剂、稀释剂等涂装材料。

3. 检查涂装设备:检查涂装设备的工作状态,确保设备正常运行,如喷枪、涂装机、烘干设备等。

4. 准备涂装区域:清理涂装区域,确保无尘、无杂质,并设置好通风设备。

三、涂装准备1. 清洁产品表面:使用适当的清洁剂和工具清洁产品表面,去除污垢、油脂等。

2. 防护处理:根据产品要求,进行防护处理,如遮盖不需要涂装的部分,保护产品的特定区域。

3. 研磨处理:对于需要研磨的产品,使用砂纸或砂轮进行研磨,以提高涂装附着力。

四、涂装操作1. 涂装前处理:根据涂料要求,进行稀释、搅拌等操作,确保涂料质量良好。

2. 喷涂操作:使用喷枪将涂料均匀地喷洒在产品表面,注意控制喷涂厚度和均匀度。

3. 辅助涂装操作:根据需要,进行辅助涂装操作,如喷涂底漆、中漆、面漆等。

4. 烘干处理:将涂装完毕的产品送入烘干设备,根据涂料要求和产品类型,进行适当的烘干处理。

五、固化1. 自然固化:根据涂料类型,有些涂料可以通过自然固化达到理想的效果,需要一定的时间。

2. 烤箱固化:对于某些涂料,需要使用烤箱进行加热固化,提高固化速度和质量。

六、质检1. 外观检查:对涂装完成的产品进行外观检查,包括颜色、光泽度、涂层厚度等。

2. 耐性测试:对涂装产品进行耐性测试,如耐磨性、耐腐蚀性等。

3. 包装和入库:合格的涂装产品进行包装,并送入成品仓库。

七、总结涂装车间工艺流程图包括准备工作、涂装准备、涂装操作、固化和质检等环节。

通过严格按照工艺流程图进行操作,可以确保涂装产品的质量和外观达到客户要求。

涂装车间工艺流程图

涂装车间工艺流程图引言概述:涂装车间工艺流程图是指在涂装车间进行物体涂装时所遵循的工艺流程的图示。

这个流程图可以匡助涂装车间的工作人员了解每一个步骤的顺序和要求,从而提高工作效率和涂装质量。

本文将详细介绍涂装车间工艺流程图的四个部份,包括准备工作、涂装准备、涂装过程和涂装后处理。

一、准备工作:1.1 确定涂装对象:在进行涂装工作之前,首先需要明确涂装的对象是什么。

这可以是各种不同类型的物体,例如汽车、家具或者机械设备。

根据涂装对象的不同,涂装车间需要准备不同的设备和材料。

1.2 清洁和准备涂装区域:在进行涂装之前,涂装区域必须经过彻底的清洁和准备。

这包括清除灰尘、油污和其他杂质,确保涂装区域的干净和平整。

此外,还需要确保涂装区域具备良好的通风条件,以便排除涂装过程中产生的有害气体。

1.3 准备涂装设备和材料:涂装车间需要准备各种涂装设备和材料,包括喷枪、喷涂设备、涂料和溶剂等。

这些设备和材料必须经过检查和维护,以确保其正常运行和使用。

二、涂装准备:2.1 表面处理:在进行涂装之前,需要对涂装对象的表面进行处理,以确保涂料能够附着并形成均匀的涂层。

表面处理的方法包括打磨、清洗、除锈和涂底等。

这些步骤可以提高涂装的附着力和耐久性。

2.2 涂料准备:在涂装之前,需要准备涂料。

这包括选择合适的涂料类型、颜色和配方,并按照要求进行搅拌和稀释。

涂料的准备必须严格按照规定的比例和方法进行,以确保涂装质量和一致性。

2.3 遮盖和掩蔽:在进行涂装之前,需要对涂装对象进行遮盖和掩蔽,以保护不需要涂装的部份。

这可以通过使用遮盖帆布、胶带和遮光纸等材料来实现。

遮盖和掩蔽的目的是防止涂料溅到不应涂装的区域,保持涂装的精确度和整洁度。

三、涂装过程:3.1 应用底漆:在涂装过程中,首先需要应用底漆。

底漆可以提供良好的附着力和保护性,同时也可以填平表面缺陷和提高涂料的均匀性。

底漆的涂装需要掌握合适的喷涂技术和涂布厚度,以确保涂层的质量和性能。

涂装车间工艺流程图

涂装车间工艺流程图一、概述涂装车间工艺流程图是用于描述涂装车间内涂装产品的制作过程的一种图表。

通过该流程图,可以清晰地了解涂装车间的工艺流程,包括涂装前的准备工作、涂装过程中的各项操作以及涂装后的处理工作等。

本文将详细介绍涂装车间工艺流程图的标准格式,以及每一个环节的具体内容。

二、标准格式涂装车间工艺流程图通常采用流程图的形式进行展示,其中包括以下几个主要元素:1. 流程图标题:位于流程图的顶部,用于简要描述涂装车间的工艺流程。

2. 涂装车间工艺流程图主体:位于流程图的中间部份,包括涂装前的准备工作、涂装过程中的各项操作以及涂装后的处理工作等。

3. 流程图符号:用于表示不同的操作步骤、流程连接和决策等。

常见的符号包括圆圈、箭头、矩形等,每一个符号都有特定的含义。

4. 操作步骤:用于描述涂装车间中的具体操作步骤,包括涂装前的准备工作、涂装过程中的各项操作以及涂装后的处理工作等。

每一个步骤都应该清晰明确,包括操作名称、操作内容、操作顺序等。

5. 流程连接:用于连接不同的操作步骤,表示操作之间的逻辑关系。

常见的流程连接方式包括直线连接、箭头连接、虚线连接等。

6. 决策点:用于表示在涂装车间工艺流程中的决策点,通常使用菱形符号表示。

决策点通常包括两个或者多个选择,根据不同的条件选择不同的操作路径。

三、具体内容以下是涂装车间工艺流程图的具体内容,包括涂装前的准备工作、涂装过程中的各项操作以及涂装后的处理工作等。

1. 涂装前准备工作1.1. 检查涂装设备:检查涂装设备的工作状态,确保设备正常运行。

1.2. 准备涂装材料:准备所需的涂装材料,包括底漆、面漆、稀释剂等。

1.3. 准备涂装工具:准备所需的涂装工具,包括喷枪、喷漆罐、刷子等。

1.4. 准备涂装产品:准备待涂装的产品,确保产品表面清洁无尘。

2. 涂装过程2.1. 底漆涂装:将底漆均匀地涂布在产品表面,确保底漆与产品表面粘附坚固。

2.2. 干燥处理:将涂装的产品放置在干燥室中进行干燥处理,确保底漆彻底干燥。

涂装工艺流程分解图

三、需评 审的填写 不合格评 审表;

页 3

40

收卷

二、根据 工艺规范 要求设定 放卷张力 和力矩;

开始收卷

一、将铝 箔端面与 管芯端面 用胶带粘 贴牢固;

二、启动 收卷机电 源开关和 力矩开 关;

47

49 四、填写 质量跟踪 表、入库 单、成本 表等其它 相关表 单;

检验

一、根据 检验作业 指导书进 行检验;

二、做好 不良品标 示和记 录;

温州市吉祥板业有限公司质量部文件

涂装工艺流程分解图

准备开 始生产

1 一、根据 计划单要 求领用铝 卷确认铝 箔规格、 厂家、是 否符合要 求; 9 一、脱脂 槽检测槽 液浓度是 否符合工 艺规范;

2 二、检查 铝箔外观 有无碰 伤、破 损、氧化 以及其它 质量缺 陷; 10 二、清水 槽检测PH 值是否符 合工艺规 范; 3 吊装铝卷

4

5

6 7 接片

放卷

一、用行 车将铝箔 吊装到放 卷夹头 处;

二、将气 压阀打开 将夹头顶 进管芯;

三、闩上 保险装置 以防铝卷 脱落;18mm 胶带横向 粘贴2-3 片

10 三、化成 槽检测槽 液浓度是 否符合工 艺规范;

11 五、检查 喷淋头是 否通畅、 水压是否 有力;

页 1

烘干

温州市吉祥板业有限公司质量部文件

涂装工艺流程分解图 22 18 19 二、确认 油漆颜 色、种 类、批 号、重量 是否符合 计划单要 求; 21 20 搅拌 一、根据 计划单要 求提前30 分钟将要 使用的油 漆进行搅 拌; 二、搅拌 15分钟 后、根据 工艺标准 要求测量 油漆粘 度、添加 稀释剂或 添加粘度 较高的油 漆直至符 合工艺标 准要求; 24 一、检查 涂装辊、 计量辊、 带漆辊间 隙是否符 合工艺规 范要求; 27 25 二、清洗 涂装辊、 计量辊、 带漆辊、 刮片直至 达到光洁 如新;

涂装车间工艺流程

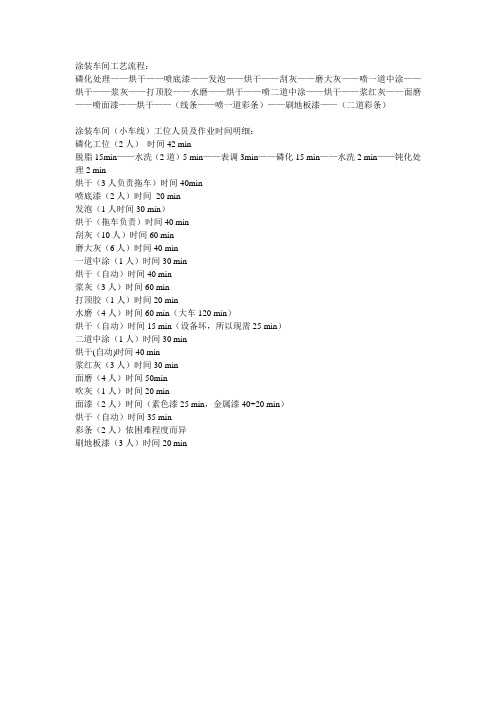

涂装车间工艺流程:

磷化处理——烘干——喷底漆——发泡——烘干——刮灰——磨大灰——喷一道中涂——烘干——浆灰——打顶胶——水磨——烘干——喷二道中涂——烘干——浆红灰——面磨——喷面漆——烘干——(线条——喷一道彩条)——刷地板漆——(二道彩条)

涂装车间(小车线)工位人员及作业时间明细:

磷化工位(2人)时间42 min

脱脂15min——水洗(2道)5 min——表调3min——磷化15 min——水洗2 min——钝化处理2 min

烘干(3人负责拖车)时间40min

喷底漆(2人)时间20 min

发泡(1人时间30 min)

烘干(拖车负责)时间40 min

刮灰(10人)时间60 min

磨大灰(6人)时间40 min

一道中涂(1人)时间30 min

烘干(自动)时间40 min

浆灰(3人)时间60 min

打顶胶(1人)时间20 min

水磨(4人)时间60 min(大车120 min)

烘干(自动)时间15 min(设备坏,所以现需25 min)

二道中涂(1人)时间30 min

烘干(自动)时间40 min

浆红灰(3人)时间30 min

面磨(4人)时间50min

吹灰(1人)时间20 min

面漆(2人)时间(素色漆25 min,金属漆40+20 min)

烘干(自动)时间35 min

彩条(2人)依困难程度而异

刷地板漆(3人)时间20 min。

喷涂车间工艺流程图

喷涂车间工艺流程图一、引言喷涂车间是一种常见的工业生产车间,主要用于对产品进行表面涂装,保护和美化产品外观。

喷涂车间工艺流程图是对喷涂车间的生产流程进行图形化展示,以便于工作人员理解和执行各项工作任务。

本文将详细描述喷涂车间的工艺流程图,包括准备工作、涂装工艺、质量检验等内容。

二、准备工作1. 原材料准备:a. 涂料:根据产品要求选择合适的涂料类型和颜色,并确保涂料质量符合标准要求。

b. 溶剂:根据涂料要求选择合适的溶剂,并确保溶剂质量达到标准要求。

c. 辅助材料:如底漆、填充剂、稀释剂等,根据产品要求选择合适的辅助材料。

2. 设备准备:a. 喷涂设备:包括喷枪、喷涂机、喷涂柜等,确保设备完好,并进行必要的维护保养。

b. 通风设备:确保车间内空气流通良好,排除有害气体。

3. 工作区域准备:a. 清洁工作区域:清理工作区域,确保无灰尘、杂物等影响涂装质量的物质。

b. 遮盖保护:对不需要喷涂的部分进行遮盖保护,防止喷涂物污染其他区域。

三、涂装工艺1. 表面处理:a. 清洗:对产品表面进行清洗,去除油污、灰尘等杂质。

b. 打磨:对产品表面进行打磨,提高涂装附着力。

c. 防锈处理:对金属产品进行防锈处理,防止腐蚀。

2. 底漆涂装:a. 涂装前准备:对底漆进行搅拌、过滤等处理,确保底漆质量良好。

b. 喷涂底漆:使用喷枪将底漆均匀地喷涂在产品表面,形成一层保护膜。

3. 中涂涂装:a. 涂装前准备:对中涂涂料进行搅拌、过滤等处理,确保涂料质量良好。

b. 喷涂中涂:使用喷枪将中涂涂料均匀地喷涂在底漆上,形成产品的颜色和效果。

4. 面漆涂装:a. 涂装前准备:对面漆进行搅拌、过滤等处理,确保面漆质量良好。

b. 喷涂面漆:使用喷枪将面漆均匀地喷涂在中涂上,形成最终的产品外观。

四、质量检验1. 外观检验:a. 目测检查:对产品外观进行目测检查,确保涂装均匀、无气泡、无划痕等缺陷。

b. 光泽度检测:使用光泽度仪测量产品表面的光泽度,确保符合要求。

涂料车间生产工艺流程图

砂磨

涂料车间生产工艺流程图

预/分散段:树脂、助剂、颜/

填料、溶剂通过高速分散

研磨段:预分散后,需要经砂

机或辊机研磨达到标准细度调漆段:细度经研磨/分散品检合

格后,按配方上原料加入树脂、

填料、助剂、溶剂或色浆通过分

散机或搅拌机

品控段:品管部按相关检验标准进行

各项目测试,合格后盖红色“合格”

章,生产方可包装

对在分散阶段细度品检合格的产品,无需研磨可直接进入调

漆段

预/分散

v v

v

包装

抽检

品管部按相关检验标准进行

各项目测试,合格后盖红色“合格”。

涂装车间工艺流程图

涂装车间工艺流程图一、引言涂装车间工艺流程图是描述涂装车间生产过程中涉及的各个工艺环节和流程的图示。

通过绘制工艺流程图,可以清晰地展示涂装车间的生产流程,匡助工作人员理解工艺流程,提高工作效率和产品质量。

本文将详细介绍涂装车间工艺流程图的标准格式和内容要求。

二、标准格式涂装车间工艺流程图的标准格式包括以下几个部份:1. 标题:位于图的上方中央位置,用粗体字显示,清晰明确地描述涂装车间的工艺流程。

2. 图例:位于图的右上角,用于解释图中使用的符号和颜色,使读者能够理解图中的各个元素的含义。

3. 流程框:用矩形表示,每一个流程框内写明相应的工艺步骤或者操作,按照流程的先后顺序罗列。

每一个流程框的上方写明流程编号,用于标识流程的顺序。

4. 连接线:用箭头表示流程的先后顺序和流向,箭头指向下一个流程框。

连接线应清晰、直观地展示工艺的流程。

5. 决策框:用菱形表示,用于标识需要做出决策的环节。

决策框内写明相应的决策条件和结果。

6. 输入/输出框:用椭圆形表示,用于标识每一个流程框的输入和输出。

输入框内写明所需的原材料或者信息,输出框内写明每一个工艺步骤的产出物或者结果。

7. 注释框:用于补充说明或者注解,位于图的适当位置,以便读者更好地理解工艺流程。

三、内容要求涂装车间工艺流程图的内容要求包括以下几个方面:1. 工艺步骤:清晰地描述涂装车间的工艺流程,包括原材料准备、涂装操作、干燥处理等各个环节。

每一个工艺步骤应按照先后顺序罗列,并标明编号。

2. 输入和输出:明确标识每一个工艺步骤的输入和输出。

输入包括原材料、涂料、工具等,输出包括成品、废料、产出物等。

3. 决策条件:标识需要做出决策的环节,并明确写明决策条件和结果。

例如,是否进行底漆处理、是否进行二次涂装等。

4. 时间和顺序:标明每一个工艺步骤的所需时间和先后顺序。

可以使用时间轴或者箭头表示工艺的流向和时间顺序。

5. 质量控制:标明每一个工艺步骤的质量控制点,包括检测、测试和调整等环节。

涂装工艺流程

3.5.3涂装车间

涂装生产线采用第六代水性阴极电泳底漆、中涂和色漆均采用水性漆和内外板机器人全自动喷涂的涂装工艺,清漆采用溶剂型漆。

整线采用连续通过式的流水作业方式,其中前处理电泳采用双摆杆+滑橇输送连续式输送,无钝化、常温快速的磷化处理工艺和阴极电泳底漆选用无铅无重金属的阴极电泳涂料,极大地减少了重金属污染,同时通过逆流循环补水的方式节约水资源的使用。

电泳后水洗采用超滤装置和逆流循环补水系统,保证电泳涂料的回收利用率,减少废水污染。

车身焊缝密封采用手工密封,车身PVC底涂采用机器人自动喷涂。

面涂工艺采用水性中涂和水性色漆工艺,经2层水性底色漆后再喷涂1K罩光清漆,并一起烘干。

车身通过智能滑撬输送机进入喷漆室,经过人工擦净和鸵鸟毛自动擦净后开始喷涂。

金属漆和清漆均采用全自动机器人喷涂车身内外板,其中金属漆和清漆之间设置闪干工艺,闪干温度为80±5℃度,清漆至烘炉的流平段为常温。

电泳和中面漆烘干炉采用IMC输送方式。

烘干废气集中采用RTO高温焚烧净化处理技术,中涂、色漆水性喷涂废气集中60m排气筒排放,溶剂型清漆喷涂废气通过转轮浓缩后高浓度废气到RTO高温焚烧,进行深度净化处理,90%以上的有害物质被清除,实现环保、高效的生产。

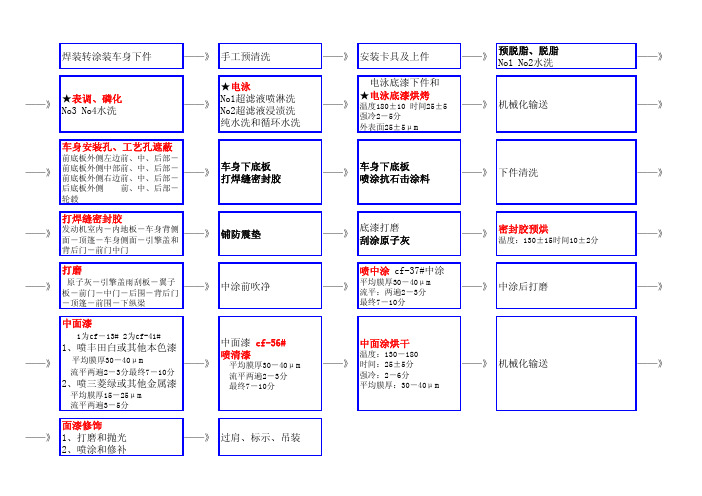

工艺流程图-涂装

中面涂烘干

温度:130-180

——》 时间:25±5分

强冷:2-6分

平均膜厚:30-40μm

——》 机械化输送

——》 ——》 ——》 ——》 ——》

——》

1 焊装转涂装车身下件

5 表调、磷化及No3、No4水洗

9 发动机舱遮蔽 10 下前左底板遮蔽 11 下前右底板遮蔽 12 下前中底板遮蔽 13为2030 14 下后底板遮蔽 15 车轮毂遮蔽

——》

中面漆 cf-56# 喷清漆

平均膜厚30-40μm

流平两遍2-3分最终7-10分

流平两遍Hale Waihona Puke -3分2、喷三菱绿或其他金属漆

最终7-10分

平均膜厚15-25μm

流平两遍3-5分

面漆修饰 ——》 1、打磨和抛光

2、喷涂和修补

——》 过肩、标示、吊装

——》 安装卡具及上件

电泳底漆下件和 ★电泳底漆烘烤 ——》 温度180±10 时间25±5

50

军车中面涂-车身外侧

喷深绿基色漆

54

军车中面涂-车身外侧

喷半光清漆

29 密封胶预烘

33 喷中涂(车身外侧)

中面漆(车身内侧) 37 喷三菱绿

或其他颜色的金属漆

41

中面涂烘干 及机械化输送

47

军车中面涂(车身内 侧)喷中绿色漆

51

军车中面涂-车身内侧

喷土黄基色漆

54

军车面漆修饰 检测、调转

4 预脱脂、脱脂及No1和No2水洗

2 手工预清洗

电泳、No1 UF液和No2 UF液、

6 循环纯水洗和新鲜纯水洗

16 下底板涂胶 17 底板喷抗石击材料

3 安装卡具及上件 7 电泳底漆下件及烘烤