喷涂(流程图)

涂装工艺流程图

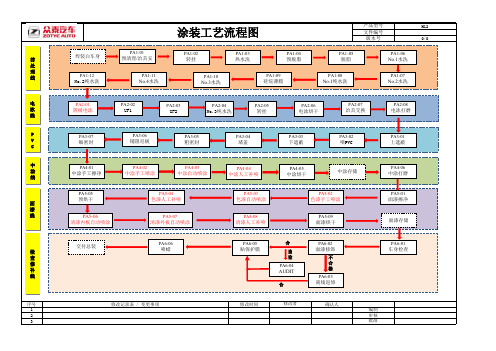

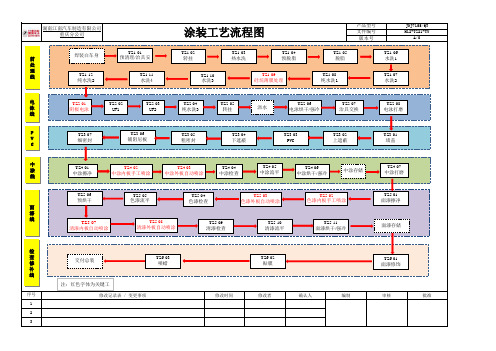

序号123产品型号涂装工艺流程图文件编号M12版本号0/0编制审核批准修改记录表 / 变更事项修改时间确认人修改者PA5-05 预烘干 PA5-04 色漆人工补喷PA5-03 色漆自动喷涂 PA5-02 色漆手工喷涂PA5-01面漆擦净面漆存储PA5-09面漆烘干PA5-08清漆人工补喷 PA5-07清漆外板自动喷涂PA5-06清漆内板自动喷涂PA4-06中涂打磨中涂存储PA4-05中涂烘干PA4-04 中涂人工补喷 PA4-03 中涂自动喷涂 PA4-02 中涂手工喷涂 PA4-01 中涂手工擦净 PA3-07细密封PA3-06铺阻尼板PA3-05 粗密封 PA3-04堵盖PA3-03 下遮蔽 PA3-02 喷PVC PA3-01上遮蔽PA2-01 阴极电泳 PA2-02 UF1 PA2-03 UF2 PA2-04 No.3纯水洗 PA2-05 转挂 PA2-06 电泳烘干 PA2-07 治具交换 PA2-08电泳打磨PA1-01预清理/治具安PA1-08No.1纯水洗 焊装白车身PA1-11No.4水洗 PA1-10No.3水洗PA1-12No.2纯水洗 PA1-07No.2水洗PA1-02 转挂PA1-03热水洗PA1-04预脱脂 PA1-05脱脂PA1-06No.1水洗PA1-09硅烷薄膜 前处理线电泳线 P V C 中涂线检查修补线面漆线PA6-01车身检查合PA6-05贴保护膜 PA6-06喷蜡不合格 PA6-03离线返修PA6-04AUDIT抽检 交付总装合PA6-02 面漆修饰。

涂装车间工艺流程图

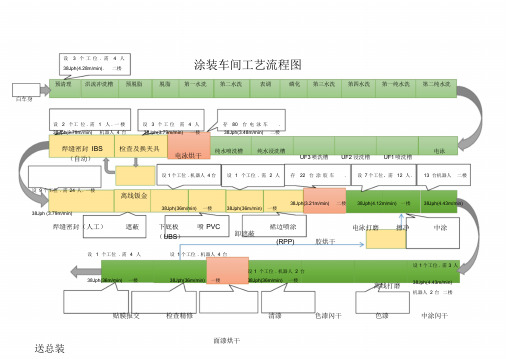

设 3 个工位. 需 4 人38Jph(4.28m/min). 二楼涂装车间工艺流程图预清理洪流冲洗槽预脱脂脱脂第一水洗第二水洗表调磷化第三水洗第四水洗第一纯水洗第二纯水洗白车身设 2 个工位. 需 1 人. 一楼设 3 个工位需 4 人存80 台电泳车.38Jph(3.79m/min) 机器人4台38Jph(3.79m/min) 一楼38Jph(3.48m/min) 二楼焊缝密封IBS (自动)检查及换夹具电泳烘干纯水喷洗槽纯水浸洗槽电泳UF3 喷洗槽UF2 浸洗槽UF1 喷洗槽设1 个工位. 机器人 4 台设 1 个工位. 需 2 人存22 台涂胶车. 设7 个工位。

需12 人. 13 台机器人二楼设9 个工位. 需24 人. 一楼离线钣金38Jph(3.21m/min) 二楼38Jph(4.12m/min) 一楼38Jph(4.43m/min)38Jph(36m/min) 一楼38Jph(36m/min) 一楼38Jph (3.79m/min)焊缝密封(人工)遮蔽下底板(UBS)喷PVC 裙边喷涂卸遮蔽(RPP) 胶烘干电泳打磨擦净中涂设 1 个工位. 需 4 人设 1 个工位. 机器人4台设1 个工位. 需3人设1个工位. 机器人2台38Jph(36m/min) 一楼38Jph(36m/min) 一楼38Jph(36m/min) 一楼离线打磨38Jph(4.43m/min)机器人 2 台二楼贴膜报交检查精修清漆色漆闪干色漆中涂闪干面漆烘干送总装设 4 个工位. 需 4 人设8 个工位. 需15 人存65 台面漆车二楼15 台机器人二楼17 台机器人二楼38Jph(4.12m/min )一楼38Jph(4.12m/min )一楼38Jph(3.48m/min) 38Jph(4.43m/min) 38Jph(4.43m/min)。

喷涂车间工艺流程图

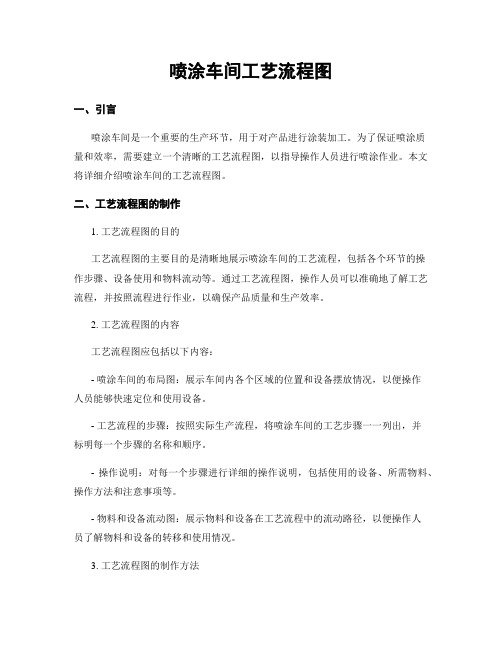

喷涂车间工艺流程图一、引言喷涂车间是一个重要的生产环节,用于对产品进行涂装加工。

为了保证喷涂质量和效率,需要建立一个清晰的工艺流程图,以指导操作人员进行喷涂作业。

本文将详细介绍喷涂车间的工艺流程图。

二、工艺流程图的制作1. 工艺流程图的目的工艺流程图的主要目的是清晰地展示喷涂车间的工艺流程,包括各个环节的操作步骤、设备使用和物料流动等。

通过工艺流程图,操作人员可以准确地了解工艺流程,并按照流程进行作业,以确保产品质量和生产效率。

2. 工艺流程图的内容工艺流程图应包括以下内容:- 喷涂车间的布局图:展示车间内各个区域的位置和设备摆放情况,以便操作人员能够快速定位和使用设备。

- 工艺流程的步骤:按照实际生产流程,将喷涂车间的工艺步骤一一列出,并标明每一个步骤的名称和顺序。

- 操作说明:对每一个步骤进行详细的操作说明,包括使用的设备、所需物料、操作方法和注意事项等。

- 物料和设备流动图:展示物料和设备在工艺流程中的流动路径,以便操作人员了解物料和设备的转移和使用情况。

3. 工艺流程图的制作方法工艺流程图可以使用流程图软件或者绘图工具进行制作。

以下是一种常用的制作方法:- 根据实际情况,绘制喷涂车间的布局图,标明各个区域和设备的位置。

- 按照实际工艺流程,列出各个步骤的名称和顺序。

- 对每一个步骤进行详细的操作说明,包括设备使用、物料准备、操作方法和注意事项等。

- 在流程图中,使用适当的符号和线条连接各个步骤,展示物料和设备的流动路径。

- 绘制完整的工艺流程图后,对图中的文字和符号进行检查,确保清晰易懂。

三、工艺流程图示例以下是一个喷涂车间工艺流程图的示例:[图片]图中展示了一个典型的喷涂车间的工艺流程,包括以下步骤:1. 准备工作:包括检查设备状态、准备所需物料和工具等。

2. 清洁表面:使用清洁剂对产品表面进行清洁,以确保涂层附着力。

3. 喷涂底漆:使用喷枪对产品进行底漆喷涂,形成底层保护。

4. 干燥:将喷涂的产品放置在干燥室中,以确保底漆干燥。

喷涂工艺流程图(详细操作及要点)

1. 工件出烘箱后自然冷却15分钟; 2. 把工件取下,检验工件是否平整光亮、有无颗粒、缩孔等缺陷; 对被检出的有漏喷、针孔、碰伤、气泡等缺陷的工件,进行返修或

重喷;检测喷粉厚度(装潢面控制在60~100μm,背面不小于50μm; 检测喷粉附着力(划格试验);不合格品需经脱塑后重新进入喷粉

流水线。

分钟;

不合格

合格

检验

冷却

1、 工件通过输送链进入喷粉房,先用手动喷枪对工 等非表面死角进行喷涂; 2、 用调整好的自动喷枪对工件正反两面进行喷涂 3、 系统换色时,应置换彻底喷枪等系统管道中的颜

工件出烘箱后自然冷却10分钟。

脱水烘干

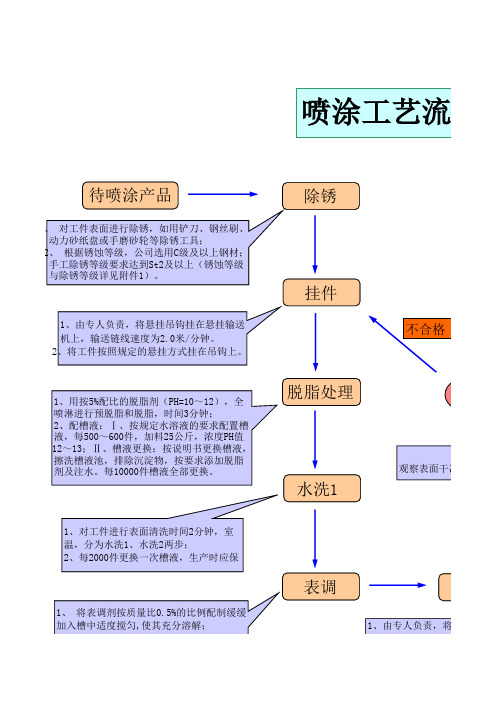

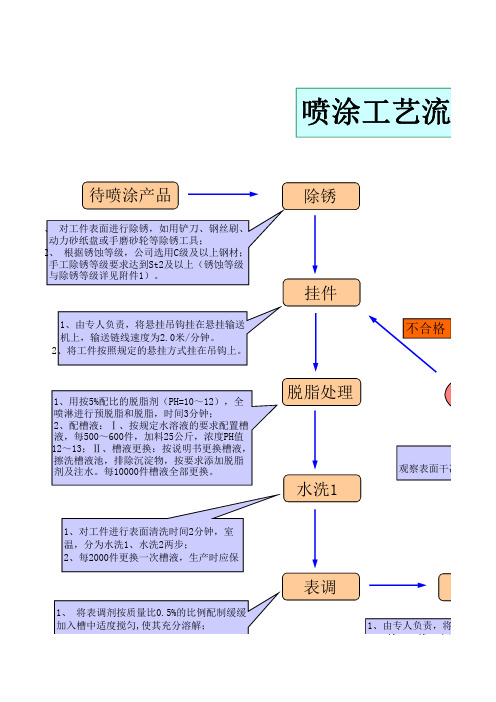

观察表面干净无油渍

1、 脱水烘干温度120℃左右,用时15分钟

吹干

皮膜

将悬挂吊钩挂在悬挂输送机 送链线速度为2.0米/分钟。

加入槽中适度搅匀,使其充分溶解; 2、 槽液室温,喷淋时间1分钟; 3、 每500~600件,加料1公斤,控制PH值

1、由专人负责,将悬挂吊钩挂 上,输送链线速度为 2、将合格的工件按照规定的悬 钩上。

艺流程图

粉末静电喷涂

喷涂后的工件通过输 内加热,并保温相应 流平、固化 流平室、固化室内定

固化

水洗2

将工件倾斜沥出水份,用气枪吹干。

1、对工件进行清洗时间2.5分钟,室温,分 为水洗3、水洗4、纯水洗三步;

将悬挂吊钩挂在悬挂输送机 送链线速度为2.0米/分钟。 格的工件按照规定的悬挂方式挂在吊

1、对工件进行清洗时间2.5分钟,室温,分 为水洗3、水洗4、纯水洗三步; 2、每2000件更换一次槽液,生产时应保持一

喷涂后的工件通过输送链送入180~200℃的烘房 ,并保温相应的时间(20min),使之熔化、 固化,从而得到合格的工件表面效果; 、固化室内定期打扫,确保干净无灰尘。

喷涂工艺流程图(详细操作及要点)

的工件通过输送链送入180~200℃的烘房 并保温相应的时间(20min),使之熔化、

固化,从而得到合格的工件表面效果; 固化室内定期打扫,确保干净无灰尘。

合格产品

1.待工件冷却后将合格品包 定周运输车内(可根据客户

贴膜包装

手动喷枪对工件凹槽

面进行喷涂; 统管道中的颜色;

1. 工件出烘箱后自然冷却15分钟; 2. 把工件取下,检验工件是否平整光亮、有无颗粒、缩孔等缺陷; 对被检出的有漏喷、针孔、碰伤、气泡等缺陷的工件,进行返修

或重喷;检测喷粉厚度(装潢面控制在60~100μm,背面不小于 50μm;检测喷粉附着力(划格试验);不合格品需经脱塑后重新 进入喷粉流水线。

分钟;

分

分 保持一

包上一层保护膜,放入指 户要求包装)

净无油渍

工件出烘箱后自然冷却10分钟。

脱水烘干

1、 脱水烘干温度120℃左右,用时15分

吹干

皮膜

将悬挂吊钩挂在悬挂输送机 为米

水洗2

将工件倾斜沥出水份,用气枪吹干。 1、对工件进行清洗时间2.5分钟,室温,

为2.0米/分钟。 按照规定的悬挂方式挂在吊

、对工件进行清洗时间 分钟,室温, 为水洗3、水洗4、纯水洗三步; 2、每2000件更换一次槽液,生产时应保

1、用按5%配比的脱脂剂(PH=10~12),全 喷淋进行预脱脂和脱脂,时间3分钟; 2、配槽液:Ⅰ、按规定水溶液的要求配置槽 液,每500~600件,加料25公斤,浓度PH值 12~13;Ⅱ、槽液更换:按说明书更换槽液, 擦洗槽液池,排除沉淀物,按要求添加脱脂 剂及注水。每10000件槽液全部更换。

喷涂工艺流

待喷涂产品

、 对工件表面进行除锈,如用铲刀、钢丝刷、 动力砂纸盘或手磨砂轮等除锈工具; 2、 根据锈蚀等级,公司选用C级及以上钢材; 手工除锈等级要求达到St2及以上(锈蚀等级 与除锈等级详见附件1)。

喷涂车间工艺流程图

喷涂车间工艺流程图一、引言喷涂车间是一种常见的工业生产车间,主要用于对产品进行喷涂和涂装,以提高产品的表面质量和保护产品的耐用性。

喷涂车间工艺流程图是一种图形化的表示方式,用于展示喷涂车间的工艺流程和各个工序之间的关系。

本文将详细介绍喷涂车间工艺流程图的标准格式及其内容要求。

二、标准格式喷涂车间工艺流程图的标准格式如下:1. 图表编号:每个工艺流程图应有唯一的编号,便于查找和引用。

2. 图表标题:简明扼要地描述工艺流程的内容和目的。

3. 图表说明:对图表中各个元素和符号的含义进行解释。

4. 工艺流程图:按照工艺流程的先后顺序,使用适当的符号和箭头表示各个工序之间的关系。

5. 工序说明:对每个工序进行详细的描述,包括工序名称、工序目的、所需设备和材料、操作步骤等。

6. 工艺参数:对每个工序的关键参数进行说明,如温度、湿度、喷涂厚度等。

7. 质量控制:对每个工序的质量控制要求进行说明,如检测方法、合格标准等。

8. 安全注意事项:对每个工序的安全注意事项进行说明,如防护措施、危险品处理等。

三、内容要求喷涂车间工艺流程图的内容应准确反映实际生产过程,并满足以下要求:1. 完整性:工艺流程图应包含喷涂车间的所有工序,从原料准备到成品出库。

2. 逻辑性:工艺流程图应按照工艺流程的先后顺序进行排列,保证工序之间的逻辑关系清晰明了。

3. 易读性:工艺流程图应使用清晰、简洁的符号和标识,便于工作人员理解和操作。

4. 一致性:工艺流程图中使用的符号和标识应统一,避免混淆和歧义。

5. 可操作性:工艺流程图应提供工序的详细说明和操作步骤,以便操作人员按照流程进行操作。

6. 可追溯性:工艺流程图应标明图表编号和日期,便于查找和追溯工艺变更记录。

四、示例工艺流程图下面是一个示例的喷涂车间工艺流程图,用于说明标准格式的具体内容:图表编号:PTJ-001图表标题:喷涂车间工艺流程图图表说明:- 矩形框表示工序;- 箭头表示工序之间的先后顺序;- 实线箭头表示正常工艺流程;- 虚线箭头表示异常工艺流程;- 圆形表示检验点。

喷涂工艺流程图

<30> 领料

<100> 喷涂面漆/过UV

<40> 素材检查

<110> 烘干

<50> 清洁素材

<120> 巡检 <130> 下料 <140> 全检 <150> 包装 <160> 抽检 <170> 入库

<60> 上夹具

<70> 喷涂调试 首件确认

<180> 环保测试 标记 日期 原因 拟制 审核 批准 备注:

喷涂工艺流程图

客户: 产品名称: 产品型号: 制作 审核 批准 文件编号 版 本

生效日期

流程图

产品 原料 预处理 工艺 主 工艺 工艺 名称 产品 原料 预处理 工艺

流程图

主 工艺 工艺 名称 产品 原料 预处理 工艺

流程图

主 工艺 工艺 名称

<10> 进料检验ຫໍສະໝຸດ <80> 喷涂底漆

<20> 储存

<90> 烘干

版本

库存

品质检查

工序

决定

辅助工序

包装

递送

第 1 页,共 1 页

喷涂车间工艺流程图

喷涂车间工艺流程图引言概述:喷涂车间工艺流程图是一种用图形和符号表示喷涂车间生产过程的图示。

它通过清晰明了的图示,展示了喷涂车间的工艺流程,帮助工作人员了解每个环节的具体步骤和顺序,提高生产效率和质量。

本文将详细阐述喷涂车间工艺流程图的五个大点,每个大点包含3-5个小点的详细阐述,并在总结部分对喷涂车间工艺流程图的重要性进行总结。

正文内容:1. 喷涂车间工艺流程图的制作1.1 确定图纸尺寸和比例:根据实际需求,确定喷涂车间工艺流程图的图纸尺寸和比例,确保图示清晰可见。

1.2 绘制主要工艺流程:根据车间实际情况,绘制主要的工艺流程,包括物料准备、表面处理、喷涂操作、干燥和质检等环节。

1.3 添加符号和标识:在绘制过程中,根据标准符号和标识,添加相应的图形和文字,以便工作人员能够准确理解每个环节的含义和操作方式。

1.4 完善细节和连接线:在绘制过程中,注意细节和连接线的处理,确保流程图的整体连贯性和准确性。

1.5 审核和修订:绘制完成后,进行审核和修订,确保工艺流程图的准确性和可读性。

2. 喷涂车间工艺流程图的作用2.1 提高工作效率:喷涂车间工艺流程图清晰地展示了每个环节的步骤和顺序,工作人员可以根据流程图进行操作,提高工作效率。

2.2 降低错误率:工艺流程图的绘制和使用可以减少人为错误的发生,避免操作环节的遗漏或错误,提高生产质量。

2.3 培训新员工:喷涂车间工艺流程图是培训新员工的重要工具,新员工可以通过学习和理解流程图,快速掌握工艺流程和操作规范。

3. 喷涂车间工艺流程图的关键环节3.1 物料准备:工艺流程图中需要明确物料准备的环节,包括原材料的选择、配比和准备工作。

3.2 表面处理:喷涂前的表面处理是确保涂层附着力和质量的重要环节,工艺流程图需要详细说明表面处理的步骤和方法。

3.3 喷涂操作:工艺流程图需要明确喷涂操作的要求,包括喷涂设备的选择和调试、涂料的喷涂方式和厚度控制等。

3.4 干燥:喷涂后,需要进行干燥处理,工艺流程图需要说明干燥的时间、温度和方法等。

钣喷标准工艺流程图

目的 方法

填平凹陷

1.按39^。重量比例充分调和原子灰与 固化剂 1.灰刀竖直成60度将原子灰用力薄 刮 上去,以填平所有砂纸痕及孔穴 3丨相对平放灰刀进行第2或第3遍刮 灰 (注意1.原子灰边缘的收边,一定要 从厚到薄过度好 1原子灰要刮在研磨的范围内〕

厚到薄过度好

工具、 材料

各种刮刀片、混合原子灰板 原子灰

棉手套、防尘口罩、眼镜

号数:60~80~120~180~220~280~320360=400=500

目的 方法

让旧漆膜里的每道漆层平滑 过渡,避免原子灰印和新喷 上去的漆膜收缩

1.用双动研磨机以一定的倾 斜05度),配上卩80砂 纸, 将旧漆膜里的每道漆 层,磨 为间距约为10隱 2丨分别按顺序配上对应的砂 纸磨去砂纸痕

(准备相应零部件、作业方 法、

交车时间、注意事项)、

工具、 测量工具、车身尺寸图 材料

劳保

棉手套、帽子、安全鞋

目的

拆下相关的零部件,以便进 行粗拉伸作业

方法

1、拆下相关的零部件,作 好 标记存放在专用的地方 2、同时对车体相关部位进 行 保护

工具、 材料

零部件存放架、纸标签

劳保

棉手套、帽子、安全鞋

修补作业)

工具、 材料

「800~「1500水磨砂纸 或抹布、溶剂

劳保

防溶剂手套、防毒口罩

2清洁、除油

目的 方法

避免因旧漆面残留的各种杂质(如 含 硅酮的抛光腊)所造成修复过程 中出 现的走珠、附着不良、水泡等 缺陷

1喷上除油剂 2两块抹布,一块先以来回方向擦掉 漆面残留物,然后在溶剂挥发前用 另 块一布以单方向进一步抹净

介子机、焊丝、带式打磨机 叩 0带式砂带纸

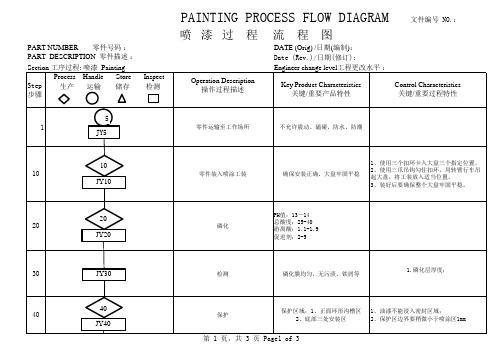

喷 漆 过 程 流 程 图

文件编号 NO.:

程

流

程

图

DATE (Orig) /日期(编制): Date (Rev.)/日期(修订): Engineer change level工程更改水平 : Operation Description 操作过程描述 Key Product Characteristics 关键/重要产品特性 Control Characteristics 关键/重要过程特性

PART NUMBER 零件号码 : PART DESCRIPTION 零件描述 : Section 工序过程: 喷漆 Painting Process Handle Store Inspect Step 生产 运输 储存 检测 步骤

文件编号 NO.:

程

流

程

图

DATE (Orig) /日期(编制): Date (Rev.)/日期(修订): Engineer change level工程更改水平 : Operation Description 操作过程描述 Key Product Characteristics 关键/重要产品特性 Control Characteristics 关键/重要过程特性

装箱 发货

120

剥掉正面保护纸,将大盘装箱,找 到大盘的钢印编号,将编号和当天 日期写在标签上,贴在木箱的外面 。

木箱下放入三块100*200*20的木板,将大盘 底部的三个保护区正对三块木板,以确保喷 涂区域不接触任何外界物体,以免碰伤。然 后在大盘四个角处均匀放置四个方凳,上面 再放一个大盘。不允许大盘在运输过程中发 生碰撞、磕碰、划伤等。

喷面漆

颜色:729 TPC-ACR(RAL 5024 ) 比例:100:25:50 油漆:固化剂:稀释剂

涂装车间工艺流程图

涂装车间工艺流程图引言概述:涂装车间工艺流程图是指在涂装车间中,为了确保涂装工作的顺利进行,制定的一种图形化的工艺流程图。

它可以清晰地展示涂装车间的各个环节和步骤,匡助工作人员了解涂装车间的工作流程,提高工作效率和质量。

本文将详细介绍涂装车间工艺流程图的五个主要部份。

一、准备工作1.1 原料准备- 确定所需涂料种类和数量,根据产品要求进行配比。

- 检查原料质量,确保符合标准。

- 做好原料的储存和管理,防止污染和浪费。

1.2 设备准备- 检查涂装设备的工作状态,确保正常运行。

- 清洁和维护设备,保证其正常工作。

- 根据产品要求调整设备参数,如喷枪压力、喷涂速度等。

1.3 工作区域准备- 清理工作区域,确保无杂物和尘土。

- 检查通风设施是否正常运行,保证工作环境的安全和舒适。

- 设置涂装工作区域的标识和隔离措施,确保工作的有序进行。

二、涂装准备2.1 表面处理- 清洁产品表面,去除污垢和油脂,以保证涂层的附着力。

- 进行表面修复,如填补凹陷、磨平不平整等。

- 进行表面处理,如除锈、除氧化等,以提高涂层的质量和耐久性。

2.2 涂料准备- 按照涂装工艺要求,将涂料进行搅拌和稀释,以达到适合喷涂的粘度。

- 检查涂料的质量和颜色,确保符合产品要求。

- 进行涂料的过滤和除尘,以防止杂质对涂层质量的影响。

2.3 喷涂准备- 根据产品要求选择合适的喷枪和喷嘴。

- 调整喷枪参数,如喷涂压力、喷涂距离等。

- 进行喷涂试样,以确定喷涂效果和涂层厚度。

三、涂装过程3.1 底漆涂装- 进行底漆的喷涂,以提供良好的附着力和防腐蚀性能。

- 控制底漆的涂层厚度,确保符合产品要求。

- 进行底漆的干燥和固化,以便进行下一步涂装。

3.2 面漆涂装- 进行面漆的喷涂,以提供产品的颜色和光泽。

- 控制面漆的涂层厚度和均匀度,确保涂层质量。

- 进行面漆的干燥和固化,以完成涂装工作。

3.3 涂装质量检查- 对涂装产品进行质量检查,包括颜色、光泽、涂层厚度等。

静电喷涂流程图

家用电器(塑料)涂装 家用电器(塑料)

第三节

粉末ห้องสมุดไป่ตู้涂

作业: 作业: 分粉末涂料的导电及换色、喷涂、 分粉末涂料的导电及换色、喷涂、粉末 熔融和冷却及制件后处理四个方面, 熔融和冷却及制件后处理四个方面,说明粉 末静电喷涂工艺。 末静电喷涂工艺。

第三节

④实际使用设备 喷房组合: 喷房组合:

粉末喷涂

家用电器(塑料)涂装 家用电器(塑料)

第三节

粉末喷涂

家用电器(塑料)涂装 家用电器(塑料)

第三节

粉末喷涂

5、喷枪 喷枪的要求: 喷枪的要求: (1)安全可靠 (2)应最大限度满足各种类型工作要求

家用电器(塑料)涂装 家用电器(塑料)

第三节

粉末喷涂

(3)适应不同的供粉量的要求 (4)使涂料粉末有最大的带电效果 喷枪的主要技术参数

家用电器(塑料)涂装 家用电器(塑料)

第三节

粉末喷涂

家用电器(塑料)涂装 家用电器(塑料)

第三节

粉末喷涂

(三)粉末静电喷涂工艺 1、涂料得导电和换色 (1)涂料的电性能 (2)涂料粉末的电化 放电针放出高压静电, ①放电针放出高压静电,电化粉末表面

家用电器(塑料)涂装 家用电器(塑料)

第三节

2、喷涂 (1)空气压力和电压 ①空气压力 ②喷涂电压

粉末喷涂

家用电器(塑料)涂装 家用电器(塑料)

第三节

粉末喷涂

(2)喷涂距离 距离: ①距离: ②粉层厚度 (3)涂层厚度 ①获得较厚涂层的方法 ②多次喷涂过程

家用电器(塑料)涂装 家用电器(塑料)

家用电器(塑料)涂装 家用电器(塑料) 第三节 粉末喷涂

家用电器(塑料)涂装 家用电器(塑料) 第三节 粉末喷涂

喷涂车间工艺流程图

喷涂车间工艺流程图一、引言喷涂车间是一个重要的生产环节,用于涂覆各种物体表面,以增加其美观度、耐久性和防腐性。

本文将详细介绍喷涂车间的工艺流程图,包括准备工作、涂料准备、喷涂操作和后续处理等环节。

二、准备工作1. 车间清洁:确保车间内部环境整洁,无灰尘和杂物,以避免对喷涂作业产生不良影响。

2. 安全设施检查:检查车间内的消防设施、通风设备和个人防护装备是否完好,并确保员工了解其使用方法和紧急情况处理流程。

3. 表面处理:对待喷涂的物体进行表面处理,包括去除油污、锈蚀和旧涂层等,以保证喷涂效果和涂层附着力。

三、涂料准备1. 选用涂料:根据物体的材质、用途和环境要求,选择合适的涂料类型和颜色。

2. 涂料配比:按照涂料供应商提供的配方,准确称量涂料和稀释剂,确保配比比例准确。

3. 搅拌均匀:使用搅拌设备将涂料和稀释剂充分搅拌均匀,以确保涂料质地均匀、无颗粒温和泡。

四、喷涂操作1. 喷涂设备准备:检查喷枪、气压调节器和涂料供给系统是否正常工作,确保喷涂设备的正常运行。

2. 喷涂技术:根据物体的形状和大小,选择合适的喷涂技术,如手持式喷枪、自动喷涂机等。

喷涂时要保持均匀的速度和距离,避免涂料积聚或者过度喷涂。

3. 喷涂层次:根据涂料的要求,进行适当的涂层叠加,以达到所需的涂层厚度和质量。

4. 喷涂顺序:按照设计要求,确定喷涂的顺序,先喷涂内部或者底层,再喷涂外部或者面层,以确保涂层的一致性和完整性。

五、后续处理1. 干燥处理:根据涂料的干燥要求,将喷涂完成的物体放置在通风良好的区域,进行干燥处理。

可以使用加热设备或者自然风干,确保涂层充分干燥。

2. 质量检验:对喷涂完成的物体进行质量检验,包括涂层的平整度、附着力和颜色是否符合要求。

3. 包装和储存:将质量合格的喷涂完成的物体进行包装,以防止损坏和污染。

储存时要注意避免阳光直射和高温环境,以保持涂层的稳定性和持久性。

六、总结喷涂车间工艺流程图包括准备工作、涂料准备、喷涂操作和后续处理等环节。

粉末喷涂流程图

粉末静电喷涂技术的典型工艺流程为:工件前处理→喷粉→固化→检查→成品1.1 前处理工件经过前处理除掉冷轧钢板表面的油污和灰尘后才能喷涂粉末,同时在工件表面形成一层锌系磷化膜以增强喷粉后的附着力。

前处理后的工件必须完全烘干水分并且充分冷却到35℃以下才能保证喷粉后工件的理化性能和外观质量。

1.2 喷粉1.2.1 粉末静电喷涂的基本原理工件通过输送链进入喷粉房的喷枪位置准备喷涂作业。

静电发生器通过喷枪枪口的电极针向工件方向的空间释放高压静电(负极),该高压静电使从.喷枪口喷出的粉末和压缩空气的混合物以及电极周围空气电离(带负电荷)。

工件经过挂具通过输送地(接地极),这样就在喷枪和工件之间形成一个电场占粉末在电场力和压缩空气压力的双重推动下到达工件表面,依靠静电吸引在工件表面形成一层均匀的涂层。

1.2.2 粉末静电喷涂的基本原料用室型环氧聚酯粉末涂料。

它的主要成分是环氧树脂、聚酯树脂、固化剂、颜料、填料、各种助剂(例如流平剂、防潮剂、边角改性剂等).粉末加热固化后在工件表面形成所需涂层。

辅助材料是压缩空气,要求清洁干燥、无油无水[含水量小于1.3g/m3、含油量小于1.0×10-5%(质量分数)]1.2.3 粉末静电喷涂的施工工艺●静电高压60-90kV。

电压过高容易造成粉末反弹和边缘麻点;电压过低上粉率低。

●静电电流10~20μA。

电流过高容易产生放电击穿粉末涂层;电流过低上粉率低●流速压力0.30-0.55MPa.流速压力越.高则粉末的沉积速度越快,有利于快速获得预定厚度的涂层,但过高就会增加粉末用量和喷枪的磨损速度。

●雾化压力0.30~0.45MPa。

适当增大雾化压力能够保持粉末涂层的厚度均匀,但过高会使送粉部件快速磨损。

适当降低雾化压力能够提高粉末的覆盖能力,但过低容易使送粉部件堵塞。

●清枪压力0.5MPa。

清枪压力过高会加速枪头磨损,过低容易造成枪头堵塞。

●供粉桶流化压力0.04~0.10MPa。

喷漆作业流程图

12、将整理好的零件放在指定的位置 放好,再执行入库动作。

喷漆工 检查 洗Hale Waihona Puke 喷底漆 涂原子喷面漆 烤漆

喷漆作业流程图

工序分布 图

杂工

QC

步骤描述

打磨抛光

塞孔、 涂黄油

清理、涂 防锈油

入库

PQC1 PQC2

1、检查零件表面是否有不良,如有则 退回上道工序。 2、将表面不干净部位用天哪水清除干 净。 3、将底漆(防锈漆)喷涂在零件表面

4、将表面有缺陷部位(凹处)影响美 观处用原子灰填平并涂抹均匀与零件 表面平滑。

5、将零件表面不光滑、有焊渣等部位 用打磨机打磨光滑。

6、品保检查零件表面有无打磨光滑, 不符合要求者退回返工。

7、将无需喷漆的螺丝孔位及配合孔位 用塞子塞住,用美纹纸包扎和用黄油 涂抹。

8、将面漆喷涂在零件表面。

9、将喷完漆的零件放入烤漆房内进行 烘干。

10、将干燥后的零件表面清理干净, 未喷漆部位涂上防锈油。

喷涂车间工艺流程图

喷涂车间工艺流程图喷涂车间是制造业中非常重要的一个环节,它涉及到产品表面的装饰、保护和涂层的质量控制等方面。

为了更好地组织和管理喷涂车间的生产流程,制定一份详细的工艺流程图是非常必要的。

下面是我为您编写的喷涂车间工艺流程图的标准格式文本。

1. 背景介绍喷涂车间是用于对产品进行涂装的生产环节,主要包括涂装前的准备工作、涂装过程和涂装后的处理工作。

通过合理的工艺流程图,可以使喷涂车间的生产更加高效、规范和可控。

2. 工艺流程图以下是喷涂车间的工艺流程图,包括了涂装前的准备、涂装过程和涂装后的处理工作。

2.1 涂装前的准备工作2.1.1 产品接收与检验- 接收产品并进行入库登记。

- 对产品进行外观检查和尺寸测量,确保产品符合要求。

2.1.2 表面处理- 清洗产品表面,去除油污和杂质。

- 进行除锈处理,保证产品表面光洁度。

- 进行酸洗或碱洗,提高涂层附着力。

2.1.3 掩膜和遮盖- 根据产品要求,对需要保护的部位进行掩膜或遮盖。

- 确保掩膜或遮盖材料与产品表面充分贴合,防止漏涂。

2.2 涂装过程2.2.1 喷涂设备准备- 检查喷涂设备的状态,确保正常运行。

- 准备好所需的涂料、溶剂和喷涂工具。

2.2.2 涂料配制- 根据产品要求和涂装工艺,准确配制涂料。

- 确保涂料的质量符合要求,避免出现涂层缺陷。

2.2.3 喷涂操作- 将产品放置在喷涂设备中,确保产品稳定。

- 根据产品要求和涂装工艺,控制喷涂参数,如喷涂压力、喷涂速度等。

- 均匀、连续地进行喷涂,确保涂层厚度均匀一致。

2.3 涂装后的处理工作2.3.1 干燥与固化- 将喷涂完成的产品放置在通风良好的区域进行自然干燥。

- 根据涂料要求,进行烘干或固化处理,确保涂层的质量和耐久性。

2.3.2 检验与修复- 对喷涂完成的产品进行外观检查和质量检验。

- 如果发现涂层缺陷,及时进行修复或重新喷涂。

2.3.3 包装与出库- 对合格的产品进行包装,确保产品的安全运输。

涂装车间工艺流程图

涂装车间工艺流程图一、引言涂装车间工艺流程图是描述涂装车间生产过程的图表,通过图表可以清晰地展示涂装车间的工艺流程,包括涂装前的准备工作、涂装过程中的各个环节以及涂装后的处理工作。

本文将详细描述涂装车间的工艺流程图,包括各个环节的具体操作步骤和所需的设备。

二、工艺流程图1. 准备工作涂装车间的准备工作是确保涂装过程的顺利进行的重要环节。

准备工作包括以下步骤:- 确定涂装的材料和颜色,根据产品要求选择适当的涂料和颜色;- 准备涂装设备,包括喷涂枪、喷涂柜、过滤器等;- 清洁涂装区域,确保涂装区域干净无尘;- 检查涂装设备的工作状态,确保设备正常运行。

2. 表面处理表面处理是保证涂装效果良好的关键步骤。

表面处理包括以下步骤:- 清洁表面,去除灰尘、油污等杂质;- 去除旧涂层,使用化学溶剂或者机械方法将旧涂层彻底去除;- 打磨表面,使用砂纸或者砂轮对表面进行打磨,以增加涂层附着力;- 防锈处理,对金属表面进行防锈处理,以延长涂层寿命。

3. 底漆涂装底漆涂装是为了增加涂层的附着力和保护基材的关键步骤。

底漆涂装包括以下步骤:- 搅拌底漆,将底漆充分搅拌均匀,确保涂装效果均匀;- 喷涂底漆,使用喷涂枪将底漆均匀地涂在待涂物体表面;- 干燥底漆,将涂有底漆的物体放置在通风良好的地方,等待底漆干燥。

4. 面漆涂装面漆涂装是为了增加涂层的美观和保护底漆的关键步骤。

面漆涂装包括以下步骤:- 搅拌面漆,将面漆充分搅拌均匀,确保涂装效果均匀;- 喷涂面漆,使用喷涂枪将面漆均匀地涂在已干燥的底漆表面;- 干燥面漆,将涂有面漆的物体放置在通风良好的地方,等待面漆干燥。

5. 涂装后处理涂装后处理是为了保证涂层质量和产品的完整性的关键步骤。

涂装后处理包括以下步骤:- 检查涂层质量,对涂装后的产品进行检查,确保涂层质量达到要求;- 包装产品,将涂装完成的产品进行包装,以保护产品免受外界伤害;- 存储产品,将包装好的产品妥善存放,以防止涂层受到损坏。

涂装工艺流程图

序号123涂装工艺流程图湖南江南汽车制造有限公司重庆分公司审核批准修改记录表 / 变更事项修改时间修改者确认人编制产品型号JNJ7155/QT 文件编号M12-TZ21-TY版本号A/0TZ5-06预烘干TZ5-04色漆检查TZ5-03色漆外板自动喷涂TZ5-02色漆内板手工喷涂TZ5-01面漆擦净面漆存储TZ5-11面漆烘干/强冷TZ5-09清漆检查TZ5-08清漆外板自动喷涂TZ5-07清漆内板自动喷涂TZ4-07中涂打磨中涂存储TZ4-06中涂烘干/强冷TZ4-04中涂检查TZ4-03中涂外板自动喷涂TZ4-02中涂内板手工喷涂TZ4-01中涂擦净TZ3-07细密封TZ3-06铺阻尼板TZ3-05粗密封TZ3-04下遮蔽TZ3-03PVC TZ3-02上遮蔽TZ3-01堵盖TZ2-01阴极电泳TZ2-02UF1TZ2-03UF2TZ2-04纯水洗3TZ2-05转挂TZ2-06电泳烘干/强冷TZ2-07治具交换TZ2-08电泳打磨前处理线电泳线P V C中涂线检查修补线面漆线TZ1-01预清理/治具安TZ1-08纯水洗1焊装白车身TZ1-11水洗4TZ1-10水洗3TZ1-12纯水洗2TZ1-07水洗2TZ1-02转挂TZ1-03热水洗TZ1-04预脱脂TZ1-05脱脂TZ1-06水洗1TZ1-09硅烷薄膜处理TZ6-01面漆修饰TZ6-02贴膜TZ6-03喷蜡交付总装TZ4-05中涂流平TZ5-05色漆流平TZ5-10清漆流平沥水注:红色字体为关键工。