SMT试产跟踪记录表

合集下载

SMT生产记录表大全

SMT维修补料记录表 SMT维修记录表

年 月 车间温湿度点检记录表 烙铁温度 & 接地电阻点检记录表

综测部仪器保养计划(2011年) 客户软件管控表

综测仪器维修履历表 综测仪日常保养记录表 夹具日常保养记录表

表单号

PD-001 PD-002 PD-003 PD-004 PD-005 PD-006 PD-007 PD-008 PD-009

表单目录

序号 部门

1 SMT 2 SMT 3 SMT 4 SMT 5 SMT 6 SMT 7 SMT 8 SMT 9 SMT 10 测试 11 测试 12 测试 13 测试 14 测试 15 测试 16 SMT 17 SMT 18 SMT 19 SMT 20 SMT 21 SMT 22 SMT 23 SMT 24 SMT 25 SMT 26 测试 27 测试 28 测试 29 测试 30 测试

64 SMT

设备申购单

PD-064

SMT

65 SMT

设备安装调试记录

PD-065

SMT

66 SMT

设备故障请修单

PD-066

SMT

67 SMT

叉车一级保养

PD-067

SMT

68 SMT

叉车二级保养

PD-068

SMT

69 SMT

叉车一级保养 (2)

PD-069

SMT

70 SMT

叉车二级保养(2)

PD-070

SMT

51 SMT

设备开箱检验单

PD-051

SMT

52 SMT

设备验收移交单

PD-052

SMT

53 SMT

主要生产设备运转记录

PD-053

年 月 车间温湿度点检记录表 烙铁温度 & 接地电阻点检记录表

综测部仪器保养计划(2011年) 客户软件管控表

综测仪器维修履历表 综测仪日常保养记录表 夹具日常保养记录表

表单号

PD-001 PD-002 PD-003 PD-004 PD-005 PD-006 PD-007 PD-008 PD-009

表单目录

序号 部门

1 SMT 2 SMT 3 SMT 4 SMT 5 SMT 6 SMT 7 SMT 8 SMT 9 SMT 10 测试 11 测试 12 测试 13 测试 14 测试 15 测试 16 SMT 17 SMT 18 SMT 19 SMT 20 SMT 21 SMT 22 SMT 23 SMT 24 SMT 25 SMT 26 测试 27 测试 28 测试 29 测试 30 测试

64 SMT

设备申购单

PD-064

SMT

65 SMT

设备安装调试记录

PD-065

SMT

66 SMT

设备故障请修单

PD-066

SMT

67 SMT

叉车一级保养

PD-067

SMT

68 SMT

叉车二级保养

PD-068

SMT

69 SMT

叉车一级保养 (2)

PD-069

SMT

70 SMT

叉车二级保养(2)

PD-070

SMT

51 SMT

设备开箱检验单

PD-051

SMT

52 SMT

设备验收移交单

PD-052

SMT

53 SMT

主要生产设备运转记录

PD-053

新产品试产计划进度表(模板)

1 准备阶段1

计划部跑欠料,下请购单 采购下采购单,物料交期回复 DZ反馈瓶颈物料清单 样机提供(2台) 工艺工装清单确认 测试工装、老化工装清单确认 工艺工装、测试工装、老化工 装报价(即NRE报价)

2 准备阶段2 装Байду номын сангаас单、制作及回厂

工艺文件制作 整机报价

工艺工装、测试工装、老化工

物料齐套状况跟踪确认

生产问题的汇总与改进措施 试产问题沟通及改善跟进 转入量产 制作:

审核:

批准:

新产品试产/转产计划进度表

试制机型: 试制流程 NO.

阶段 项目 市场部提出需求计划 资料归档发行(BOM清单、工 艺文件、测试软件、PCB资料 等) BOM上ERP系统

R5□

R6□

版本:

试制数量: 第1周

启动时间: 第2周 第3周

计划结束时间: 第4周 第5周

责任单 计划完 责任人 位 成时间

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

试产前开拉会(确保物料齐套 、生产工艺文件、测试设备、 测试程序、员工培训等等) 仓库备料、发料 SMT 器件整形准备(预加工) 插件 波峰焊接、补焊 ICT测试 单板测试(FT)

3

试产阶段 喷三防漆 组装 老化前测试 老化 老化后测试 包装 OQC 发货

4 试产总结 5 试产评审 6 NPI结束

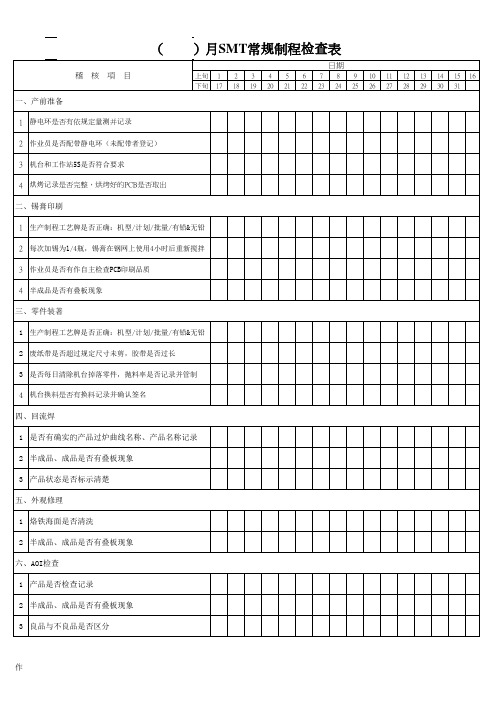

SMT常规巡检表

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

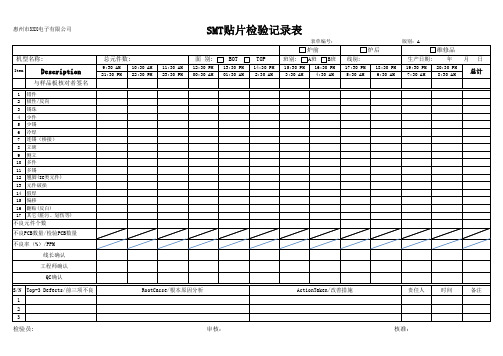

SMT贴片每日检验记录表

smt贴片每日检验记录表每日工作记录表成品检验记录表原材料检验记录表进料检验记录表平行检验记录表检验记录表过程检验记录表每日体重记录表首件检验记录表

SMT贴片每日检验记录表 SMT贴片每日检验记录表

炉前 机种:

Item

炉后

线别: 日期:

6:00 PM 6:00 AM 7:00 PM 7:00 AM 4:00 PM 4:00 AM 5:00 PM 5:00 AM

修复品

年

8:00 PM 8:00 AM

零件数:

班别:

10:00 AM 10:00 PM 11:00 AM 11:00 PM 12:00 PM 12:00 AM

早班

1:00 PM 1:00 AM

晚班

2:00 PM 2:00 AM 3:00 PM 3:00 AM

月

日

Description

与样品板核对者签名

9:00 AM 9:00 PM

总计

1 错件 2 极性/方向反 3 锡珠 4 少件 5 少锡 6 冷焊 7 连锡(桥接) 8 立碑 9 侧立 10 多件 11 多锡 12 翘脚(IC类元件) 13 元件破损 14 空焊 15 偏移 16 翻转(反白) 17 其它(脏污、划伤等) 不良元件个数 不良PCB数量/检验PCB数量

S/N Top-3 Defects/前三项不良ቤተ መጻሕፍቲ ባይዱ1 2 3

RootCacse/根本分析原因

ActionTaken/改善措施

责任人

时间

目检员:

领班:

SMT贴片每日检验记录表 SMT贴片每日检验记录表

炉前 机种:

Item

炉后

线别: 日期:

6:00 PM 6:00 AM 7:00 PM 7:00 AM 4:00 PM 4:00 AM 5:00 PM 5:00 AM

修复品

年

8:00 PM 8:00 AM

零件数:

班别:

10:00 AM 10:00 PM 11:00 AM 11:00 PM 12:00 PM 12:00 AM

早班

1:00 PM 1:00 AM

晚班

2:00 PM 2:00 AM 3:00 PM 3:00 AM

月

日

Description

与样品板核对者签名

9:00 AM 9:00 PM

总计

1 错件 2 极性/方向反 3 锡珠 4 少件 5 少锡 6 冷焊 7 连锡(桥接) 8 立碑 9 侧立 10 多件 11 多锡 12 翘脚(IC类元件) 13 元件破损 14 空焊 15 偏移 16 翻转(反白) 17 其它(脏污、划伤等) 不良元件个数 不良PCB数量/检验PCB数量

S/N Top-3 Defects/前三项不良ቤተ መጻሕፍቲ ባይዱ1 2 3

RootCacse/根本分析原因

ActionTaken/改善措施

责任人

时间

目检员:

领班:

SMT试产会议记录

DL1 30HA-ZE023

L6线

出席人员:陈龙/毛小敏/陈志平/谭斌/姚小明/王志华

客户

华阳

9:30

彩煌

惠 州 市 彩 煌 科 技 有 限 公 司

HUI ZHOU CAI HUANG TECHNOLOGY CO.,LTD

新

发文 陈龙 审核 陈广平 批准 吴总

机

PMC 王志华

种

试

SMT生产

产

会

AI生产

议

记

HI生产 吴海涛

录

品质部 谭斌 工程部 陈广平 生技部 姚小明 客户 华阳

陈志平

1.工艺流程:锡膏面A→AOI→锡膏面B→AOI→分板→手工焊USB端子+IR300→PMC确认包装材料→试产总结→出货 2.确认事项:试产时间:10:30开始备料

MP-315解码板 MODEL:

NO MODEL

板别 SB

QC工程图 OK

资料 SMT程序 OK OK

SOP OK

物料 OK

LOT QTY:500 2500 AOI 图纸 程序 OK OK

会议时间:2012-02-013 上午:09:30 钢网 OK 包材 OK 分板治具 OK

生产线

备注

特别注意事项: 1.包装材料由PMC确认,品质出货前确认 2.印刷后100%全检 3.物料齐套后,全部装上飞达后开始停拉转线

SMT试产报告

SMTGP试产报告

部门:SMT

时间:2015/04/20

报告人:周海洋

一:试产状况

机种料号:

试产时间:

新产品承接checklist确认人:

试产随线人员:

试产线别:

客户

试产机台配置:

印刷机

高速机

回焊炉

炉后AOI

1.1制造文件:

NO

检查项目

OK

NG

问题描述

1

BOM

2

零件位置图

3

零件置放位置

4

barcode黏贴方式

3

零件包装良好?

4

没有手焊零件?

5

是否需要辅助治具

二:试产跟进

站位

内容

结果及说明

印刷站

钢板与PCB匹配性

Ok

NG

锡膏厂商型号

钢板版本

顶针设计

有否摆放合理

刮刀

钢刮刀塑料刮刀

机台参数设定

印刷速度

mm/s

脱离速度

mm/s

刮刀角度

°

脱离间隙

mm

刮刀压力

KG

手动清洁频率

pcs

自动清洁频率

pcs

印刷效果确认

印锡很标准印锡有毛刺印锡有偏位其它

5

制造文件数据正确明了?

1.2替代料使用情形

项次

零件名称

BOM料号

主用料料号

使用代用料料号

1

2

3

1.3实际用料与BOM差异使用情形

项次

零件名称

BOM料号

BOM定义用量

实际用量

对策

1

2

1.4手摆零件:

项次

零件名称(料号)

部门:SMT

时间:2015/04/20

报告人:周海洋

一:试产状况

机种料号:

试产时间:

新产品承接checklist确认人:

试产随线人员:

试产线别:

客户

试产机台配置:

印刷机

高速机

回焊炉

炉后AOI

1.1制造文件:

NO

检查项目

OK

NG

问题描述

1

BOM

2

零件位置图

3

零件置放位置

4

barcode黏贴方式

3

零件包装良好?

4

没有手焊零件?

5

是否需要辅助治具

二:试产跟进

站位

内容

结果及说明

印刷站

钢板与PCB匹配性

Ok

NG

锡膏厂商型号

钢板版本

顶针设计

有否摆放合理

刮刀

钢刮刀塑料刮刀

机台参数设定

印刷速度

mm/s

脱离速度

mm/s

刮刀角度

°

脱离间隙

mm

刮刀压力

KG

手动清洁频率

pcs

自动清洁频率

pcs

印刷效果确认

印锡很标准印锡有毛刺印锡有偏位其它

5

制造文件数据正确明了?

1.2替代料使用情形

项次

零件名称

BOM料号

主用料料号

使用代用料料号

1

2

3

1.3实际用料与BOM差异使用情形

项次

零件名称

BOM料号

BOM定义用量

实际用量

对策

1

2

1.4手摆零件:

项次

零件名称(料号)

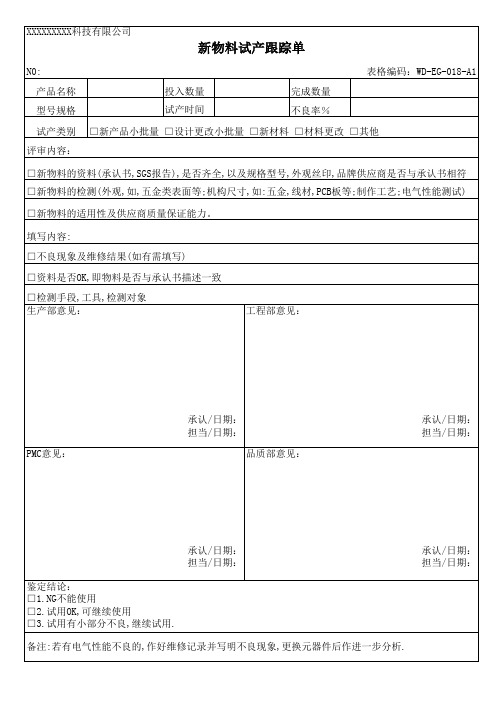

新物料试产跟踪单模板

XXXXXXXXX科技有限公司

新物料试产跟踪单

N0:

表格编码:WD-EG-018-A1

产品名称 型号规格

投入数量 试产时间

完成数量 不良率%

试产类别 □新产品小批量 □设计更改小批量 □新材料 □材料更改 □其他

评审内容:

□新物料的资料(承认书,SGS报告),是否齐全,以及规格型号,外观丝印,品牌供应商是否与承认书相符 □新物料的检测(外观,如,五金类表面等;机构尺寸,如:五金,线材,PCB板等;制作工艺继续使用 □3.试用有小部分不良,继续试用.

备注:若有电气性能不良的,作好维修记录并写明不良现象,更换元器件后作进一步分析.

□新物料的适用性及供应商质量保证能力。

填写内容: □不良现象及维修结果(如有需填写) □资料是否OK,即物料是否与承认书描述一致 □检测手段,工具,检测对象 生产部意见:

工程部意见:

PMC意见:

承认/日期: 担当/日期:

品质部意见:

承认/日期: 担当/日期:

承认/日期: 担当/日期:

承认/日期: 担当/日期:

新物料试产跟踪单

N0:

表格编码:WD-EG-018-A1

产品名称 型号规格

投入数量 试产时间

完成数量 不良率%

试产类别 □新产品小批量 □设计更改小批量 □新材料 □材料更改 □其他

评审内容:

□新物料的资料(承认书,SGS报告),是否齐全,以及规格型号,外观丝印,品牌供应商是否与承认书相符 □新物料的检测(外观,如,五金类表面等;机构尺寸,如:五金,线材,PCB板等;制作工艺继续使用 □3.试用有小部分不良,继续试用.

备注:若有电气性能不良的,作好维修记录并写明不良现象,更换元器件后作进一步分析.

□新物料的适用性及供应商质量保证能力。

填写内容: □不良现象及维修结果(如有需填写) □资料是否OK,即物料是否与承认书描述一致 □检测手段,工具,检测对象 生产部意见:

工程部意见:

PMC意见:

承认/日期: 担当/日期:

品质部意见:

承认/日期: 担当/日期:

承认/日期: 担当/日期:

承认/日期: 担当/日期:

SMT生产记录报表

18:00

18:00 -

19:00

19:00 -

20:00

累计

AOI不良前三项

目检不良数/率

目检不良前三 项

损失工时明细

维修调机 保养 损失工时汇总

待料

转线

调休

首件 物料异常 换料

待测试 交接班 清洗钢网

其它

制表:

确认:

PIE:

表单编号: R.SMT-004-03

已完成生产数量

累计生产数量

时间

计划产能 每时产能 生产效率 AOI不良数/率

08:00 -

09:00

09:00 -

10:00

10:00 -

11:00

11:00 -

12:00

12:00 -

13:00

13:00 -

14:00

14:00 -

15:00

15:00 -

16:00

16:00 -

17:00

17:00 -

00累计计划产能每时产能生产效率aoi不良数率aoi不良前三项目检不良数率目检不良前三项维修调机保养待料转线调休首件物料异常换料待测试交接班清洗钢网制表

中天信实业(深圳)有限公司

SMT 生 产 记 录 报 表

班次 应到人数

□A班

□B班 实到人数

线别: 总工时

请假人数

日期

客户

机型计划跟踪单号批号批量

18:00 -

19:00

19:00 -

20:00

累计

AOI不良前三项

目检不良数/率

目检不良前三 项

损失工时明细

维修调机 保养 损失工时汇总

待料

转线

调休

首件 物料异常 换料

待测试 交接班 清洗钢网

其它

制表:

确认:

PIE:

表单编号: R.SMT-004-03

已完成生产数量

累计生产数量

时间

计划产能 每时产能 生产效率 AOI不良数/率

08:00 -

09:00

09:00 -

10:00

10:00 -

11:00

11:00 -

12:00

12:00 -

13:00

13:00 -

14:00

14:00 -

15:00

15:00 -

16:00

16:00 -

17:00

17:00 -

00累计计划产能每时产能生产效率aoi不良数率aoi不良前三项目检不良数率目检不良前三项维修调机保养待料转线调休首件物料异常换料待测试交接班清洗钢网制表

中天信实业(深圳)有限公司

SMT 生 产 记 录 报 表

班次 应到人数

□A班

□B班 实到人数

线别: 总工时

请假人数

日期

客户

机型计划跟踪单号批号批量

SMT巡检记录表(最新)

备注:①巡检结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“/”,改善情况用“OK”或“NG”表示; ②QC巡检频率为1次/2H,针对不符合项要求责任人签名并限时改善; ③本表单存档保留期经生产线长工程师质控qc三方先后确认后方可正常生产并在换料记录上做相应记录

惠州市XXX电子有限公司

SMT制程巡检记录表

生产机型:

类 别

班别:

生产日期:

9

表单编号:Y.QA.R0007

时间/时 11 13 15 17 19 责任人 签名 改善 情况

巡检项目

锡膏是否按先进先出原则取用,是否在室温下解冻4小时,是否填写使用时间、领用人 及开盖后在24小时内使用。 使用前是否有搅拌3分钟,并按少量多次原则添加使用。

不需用锡膏是否及时收回瓶内退还,放回冰箱并做好相应记录。 锡 接触PCB是否戴有静电手环或手套,且轻拿轻放,不可推放,摔板、叠板。 膏 印 印锡膏之PCB未贴片前不得在线上停留超过60分钟。 刷 印锡工位作业指导书及附件是否完整,且人员依据工艺指导文件规范作业。 印刷机程序参数的设置是否符合作业指导书及其附件的规定。 锡膏印刷质量是否符合《锡膏印刷检查标准》。 上板机、印刷机日、周、月点检保养记录是否按时完成。 贴片工位作业指导书及其附件是否完整。 操作员接料是否及时填写换料记录,书写工整且内容完整。 操作员接料后是否及时找人复检并通知质控QC核对物料。 作业员拿板是否戴有静电手环或静电手套。 贴 操作员是否定时(1次/15分钟)在炉前抽检贴片板质量并及时向工程师反馈不良情况。 片 生产中途更换物料、调机优化须经生产线长、工程师、质控QC三方先后确认后方可正 常生产并在换料记录上做相应记录。 在线站位表、工艺指导附件及贴片程序名是否与所生产机型名称一致。 工作台面是否整洁,物品摆放是否整齐,散料是否用静电袋(盒)存放。 贴片机是否按时作日、周、月点检保养并填写记录。 回流炉是否有标准作业指导书及其所生产机型相应的工艺附件。 回 回流炉炉温及链速设置是否符合作业指导书及其附件的参数设定要求。 流 炉 回流炉是否张挂所生产机型的炉温曲线且有按时更新。 回流炉是否按时作日、周、月点检保养维护并填写保养记录。 AOI检测是否正常,误报是否控制在5个以内。 经AOI检测后的产品是否符合《贴片焊接检查判定标准》,AOI是否能正确的检测出良品 、不良品。 检测出的良品、不良品有无标识且区分放置。 AOI 检测出的不良品有无填写《贴片检查记录表》并及时向产线或上级反馈反应。 贴片检查记录表相关责任人有无定时签名确认。 作业员拿取PCBA是否戴有静电手环或手套,且轻拿轻放,不可推放,摔板、叠板。 维修员维修OK送回产线的PCBA是否再次经过检查,PASS后方可流入下一工序。 AOI是否按时作日、周、月点检保养并填写记录。 烙铁温度控制在相应要求内( 370±10℃),并按要求保养。 维修工位是否物品摆放整齐,台面整洁,标识清楚。 环境温度、湿度是否控制在相应范围内。(温度22-28度,相对湿度40-80%) 其 它 表面无丝印的元器件不允许手工贴片,同一人手工贴片最多不超过两种物料。对照样板 并且做好标记。 送检包装胶箱(盘)内外四边必须干净,无不良标签,且有唯一的状态标识。 产线员工的静电点检是否按时完成,并作记录。 巡检问题点及结果详细描述:

新物料试产跟踪单模板

承认/日期: 担当/日期:Biblioteka XXXXXXXXX科技有限公司

新物料试产跟踪单

N0: 产品名称 型号规格 试产类别 评审内容: □新物料的资料(承认书,SGS报告),是否齐全,以及规格型号,外观丝印,品牌供应商是否与承认书相符 □新物料的检测(外观,如,五金类表面等;机构尺寸,如:五金,线材,PCB板等;制作工艺;电气性能测试) □新物料的适用性及供应商质量保证能力。 填写内容: □不良现象及维修结果(如有需填写) □资料是否OK,即物料是否与承认书描述一致 □检测手段,工具,检测对象 生产部意见: 工程部意见: 投入数量 试产时间 完成数量 不良率% 表格编码:WD-EG-018-A1

□新产品小批量 □设计更改小批量 □新材料 □材料更改 □其他

承认/日期: 担当/日期: PMC意见: 品质部意见:

承认/日期: 担当/日期:

承认/日期: 担当/日期: 鉴定结论: □1.NG不能使用 □2.试用OK,可继续使用 □3.试用有小部分不良,继续试用. 备注:若有电气性能不良的,作好维修记录并写明不良现象,更换元器件后作进一步分析.

SMT测试产能记录表

订单号

(成品料号) 产品名

内容 时间

8:009:00

9:0010:00

10:0011:00

11:0012:00

12:001:00

1:002:00

2:003:00

3:004:00

4:005:005:00来自:006:007:00

7:008:00

每班合计

测试数量

不良数

条码重号数 条码重号确认

测试工程师每2小时及时确认和处理条码重号的板子,确认好了签字(并关注测试效率和不良率)!

工程师确认 本班异常时间记录(所有导致测试停止的异常状态,超过10分钟的需要记录):

测试产能记录表

QM-TY-1603-006

日期:

班次:

线别:

测试操作员:

开班准备:1.和上一个班做好交接;2.升级前先核对软件订单号和板子的条码一致;3.测试前输入自己的姓名;

过程注意:1.升级人员每1小时认真填写产量,不良数,有异常及时反馈;2.数据准确记录,每块不良板都要贴上不良标签,写上不良现象。

SMT贴片检验记录表

表单编号:

炉前

班别: A班 B班

15:30 PM 3:30 AM

16:30 PM 4:30 AM

炉后

线别:

17:30 PM 5:30 AM

18:30 PM 6:30 AM

版别:A

维修品

生产日期: 年

19:30 PM 7:30 AM

20:30 PM 8:30 AM

月日 总计

S/N Top-3 Defects/前三项不良 1 2 3

不良PCB数量/检验PCB数量

不良率(%)/PPMΒιβλιοθήκη 线长确认工程师确认

QC确认

总元件数:

9:30 AM 21:30 PM

10:30 AM 22:30 PM

11:30 AM 23:30 PM

SMT贴片检验记录表

面 别:

12:30 PM 00:30 AM

BOT

13:30 PM 01:30 AM

TOP

14:30 PM 2:30 AM

惠州市XXX电子有限公司

机型名称:

Item

Description

与样品板核对者签名

1 错件 2 极性/反向 3 锡珠 4 少件 5 少锡 6 冷焊 7 连锡(桥接) 8 立碑 9 侧立 10 多件 11 多锡 12 翘脚(IC类元件) 13 元件破损 14 假焊 15 偏移 16 翻贴(反白) 17 其它(脏污、划伤等) 不良元件个数

检验员:

RootCacse/根本原因分析 审核:

ActionTaken/改善措施

责任人

时间

备注

核准:

相关主题