电焊机自动进给工作台的结构设计 毕业论文

点焊机器人控制系统毕业设计

点焊机器人控制系统毕业设计一、选题背景及意义随着现代制造业的快速发展,自动化生产已经成为了制造业的主流趋势。

而点焊机器人作为其中的重要设备之一,在汽车、家电等行业中得到了广泛应用。

点焊机器人可以提高生产效率,降低生产成本,保证产品质量,减少人力资源浪费等方面具有重要意义。

因此,设计一套点焊机器人控制系统是非常有必要的。

该系统可以实现对点焊机器人的精准控制,提高其工作效率和稳定性,同时也可以提高操作安全性和减少操作难度。

二、设计目标本设计旨在设计一套全自动化的点焊机器人控制系统,实现以下目标:1. 实现对点焊机器人的精准控制,并能够自动完成多种复杂任务。

2. 提高点焊机器人的工作效率和稳定性,并保证产品质量。

3. 提高操作安全性和减少操作难度。

三、设计方案1. 系统框架本系统采用分布式控制结构,包括上位机、下位机和PLC三个部分。

其中上位机主要负责图形界面的显示和操作,下位机主要负责点焊机器人的运动控制,PLC主要负责点焊机器人的输入输出控制。

2. 硬件设计本系统采用单片机作为下位机控制芯片,并配合步进电机和直流电机实现点焊机器人的运动控制。

同时,为了保证系统的稳定性和可靠性,还需要加入各种传感器、电源、开关等辅助设备。

3. 软件设计本系统采用Visual Studio作为上位机软件开发工具,使用C#语言编写程序。

下位机采用Keil C51进行编程。

PLC则采用三菱公司的GX Works 2进行编程。

4. 功能设计本系统具有以下功能:(1)图形化界面:通过上位机可以实现对点焊任务的设置、调试和监控等操作。

(2)自动化控制:通过上位机设置任务参数后,下位机可以自动完成点焊任务。

(3)故障检测:系统具有故障检测功能,在发生故障时能够及时报警并停止运行。

(4)数据存储:系统可以将每次点焊任务的数据进行记录,并保存到数据库中。

四、总结本设计提出了一套全自动化的点焊机器人控制系统,实现了对点焊机器人的精准控制,提高了其工作效率和稳定性,并保证了产品质量。

弧焊机器人工作站系统设计毕业论文

弧焊机器人工作站系统设计摘要随着工业技术的提高,机器人被广泛应用于生产实践中,机器人与手工操作相比,有着明显的优势,广泛采用工业机器人不仅可提高产品的质量和产量,而且对保障人身安全,改善劳动环境,减轻劳动强度,提高劳动生产率,节约原材料消耗以及降低生产成本,有着十分重要的意义。

和计算机、网络技术一样,工业机器人的广泛应用日益改变人类的生产生活。

其中,焊接机器人是应用最为广泛的机器人,全球将近一半的工业机器人用于各种形式的焊接加工领域。

本论文以六自由度弧焊机器人为背景,详细介绍了机器人工作站的配置,硬件选型,PLC控制系统的设计、机器人配套设施的建设、仿真软件的应用及在实际环境中的调试。

论文首先总结了前人的工作,对焊接机器人工作站的发展现状和前景进行了展望。

总结了中外弧焊机器人的生产发展情况,对国内的弧焊机器人工作站的优缺点进行了分析。

然后结合工厂实际情况和生产要求,结合目前先进的机器人技术和解决方案,规划了本次机器人工作站的设计模块,对机器人工作站的配置和组成提出了合理创新的设计,采用简单高效的方法完成了工厂的应用要求。

工作站包括两台日本安川机器人公司的MOTOMAN NX100机器人,该机器人采用了6轴运动,能够在空间上做大自由度的运动,一台机器人安装了弧焊焊枪,进行弧焊作业,另一台机器人安装了夹持设备,进行辅助作业,两台机器人协调工作,共同完成作业任务。

本文对工作站的各个组成部分给出合适的规划,保证了机器人工作站的实用高效性,使用双机器人的协调工作及外部轴的控制实现高复杂度的焊接,能够适应不同的工作环境,使工作站拥有良好的柔性化拓展空间。

对工作站系统进行设计时采用了先进的3D模拟仿真技术,能够直观模拟机器人在实际工作环境下的运动状态,观察机器人I/O信号在运行中的应用情况,对现场环境下工作站的系统运行作出充分的模拟演示,保障了机器人工作站的稳定和高效,为机器人工作站的现场搭置提供了精确的数据支持。

点焊机自动控制系统的设计与实现(2012届本科毕业论文小论文)

点焊机自动控制系统的设计与实现学生:胡仁俊指导教师:施保华(三峡大学电气与新能源学院)摘要:在现代工业领域中,生产过程的自动化已经得到广泛的应用。

随着现代工业的自动化控制进一步发展,自动化控制系统已经成为现代工业企业中的重要部分,无人车间、无人生产流水线等等,已经随处可见。

在工业焊接的过程中,人工焊接存在着焊接不均匀,效率不高等诸多问题,点焊机自动控制系统就在这样的背景下诞生了。

点焊机作为一种重要的工业用具,在当今工业生产中占着举足轻重的位置。

本课题应用新器件、新技术以及新的控制理论进行该产品开发设计,极大地提高固定点焊机焊接自动化水平,提高产品质量和加工效率。

通过PLC和触摸屏来实现点焊机自动控制系统,其方便的人机界面,可靠的控制性能,将在工业生产中取得良好的效果。

关键词:点焊机,PLC,触摸屏,自动控制系统Abstract:In the field of modern industry, the production process automation has been widely used. With the further development of the modern industrial automation control, automation control system has become an important part of the modern industrial enterprise, unmanned workshop, unmanned production lines and so on, has been everywhere. In the process of industrial welding, manual welding has many problems,such as the existence of uneven welding and inefficient, Spot welding automatic control system was born in this context. As an important industrial appliances, mash welder occupied an important position in today's industrial production. This project uses the new devices, new technology and new control theories for the product development and design,which greatly improve the fixed welding automation level, improve product quality and machining efficiency. Through the PLC and touch screen to achieve spot welding machine automatic control system, its convenient interface, reliable control performance, will achieved good results in the industrial production.Keywords:mash welder, PLC, touch screen,Automatic control system前言随着科技的进步和发展,工业生产的方式正在发生巨大的变化,从传统的手工作坊式的劳动,逐渐演变成自动化、智能化的生产方式,本项目自主设计研发的焊接集散控制系统能使焊接部分与非焊接部分硬度均匀一致,提高了产品质量,从而提高产品的经济效益,也使得企业的技术和管理自动化水平提高。

毕业论文:专用焊接机器人的结构设计

1绪论1.1焊接机器人的发展自从世界上第一台工业机器人UMMATE于1959年在美国诞生以来,机器人的应用和技术发展经历了三个阶段:第一代是示教再现型机器人。

这类机器人操作简单,不具备外界信息的反馈能力,难以适应工作环境的变化,在现代化工业生产中的应用受到很大的限制。

第二代是具有感知能力的机器人。

这类机器人对外界环境有一定的感知能力,具备如听觉、视觉、触觉等功能,工作时借助传感器获得的信息,灵活调整工作状态,保证在适应环境的情况下完成工作。

第三代是智能机器人。

这类机器人不但具有感觉能力,而且具有独立判断、行动、记忆、推断和决策的能力,能适应外部对象、环境协调工作,能完成更加复杂的动作,还具备故障自我诊断及修复能力。

焊接机器人就是焊接生产领域代替焊工从事焊接任务的工业机器人。

焊接机器人的出现,帮助人们解决了很多问题。

焊接机器人具有如下特点:(1)稳定和提高焊接质量,保证其一致性。

采用机器人焊接时,对于每条焊缝的焊接参数都是恒定的,焊缝质量受人的因素影响较小,因此焊接质量是稳定的。

而人工焊接时,焊接速度、干伸长等会受人为因素的影响而发生变化,因此很难做到质量的一致性;(2)提高劳动生产率。

机器人可24小时连续生产,另外随着高速高效焊接技术的应用,人工焊接已经无法适应,必须使用机器人焊接;(3)改善了工人的劳动条件。

采用机器人焊接工人只是参与管理和控制焊接过程,远离了焊接弧光、烟雾和飞溅等;(4)产品周期明确,容易控制产品质量。

机器人的生产节拍是固定的,因此安排生产计划非常明确;(5)焊接机器人的制造技术不断提高(高速度、高精度、高可靠性、便于操作和维修),单机价格不断下降。

随着工业跌的发展和各种技术的不断革新以及对生产结构和产品质量的要求不断提高,焊接机器人在各种行业中发挥越来越重要的作用。

目前,世界各国都在加大科研力度,对焊接机器人进行研究,从发展趋势上看,焊接机器人和其他工业机器人一样,不断向智能化和多样化方向发展。

X_Y数控工作台毕业论文 (机电一体化系统综合课程设计)

一、总体方案设计1.1 设计任务设计一个数控X-Y工作台及其控制系统。

该工作台可用于铣床上坐标孔的加工和腊摸、塑料、铝合金零件的二维曲线加工,重复定位精度为±0.01mm,定位精度为0.025mm。

设计参数如下:负载重量G=150N;台面尺寸C×B×H=145mm×160mm×12mm;底座外形尺寸C1×B1×H1=210mm×220mm×140mm;最大长度L=388mm;工作台加工范围X=55mm,Y=50mm;工作台最大快移速度为1m/min。

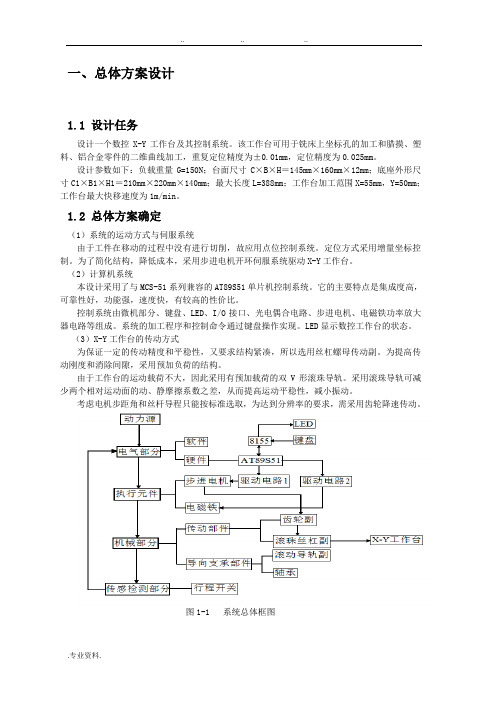

1.2 总体方案确定(1)系统的运动方式与伺服系统由于工件在移动的过程中没有进行切削,故应用点位控制系统。

定位方式采用增量坐标控制。

为了简化结构,降低成本,采用步进电机开环伺服系统驱动X-Y工作台。

(2)计算机系统本设计采用了与MCS-51系列兼容的AT89S51单片机控制系统。

它的主要特点是集成度高,可靠性好,功能强,速度快,有较高的性价比。

控制系统由微机部分、键盘、LED、I/O接口、光电偶合电路、步进电机、电磁铁功率放大器电路等组成。

系统的加工程序和控制命令通过键盘操作实现。

LED显示数控工作台的状态。

(3)X-Y工作台的传动方式为保证一定的传动精度和平稳性,又要求结构紧凑,所以选用丝杠螺母传动副。

为提高传动刚度和消除间隙,采用预加负荷的结构。

由于工作台的运动载荷不大,因此采用有预加载荷的双V形滚珠导轨。

采用滚珠导轨可减少两个相对运动面的动、静摩擦系数之差,从而提高运动平稳性,减小振动。

考虑电机步距角和丝杆导程只能按标准选取,为达到分辨率的要求,需采用齿轮降速传动。

图1-1 系统总体框图二、机械系统设计2.1、工作台外形尺寸及重量估算X 向拖板(上拖板)尺寸:长⨯宽⨯高 145×160×50 重量:按重量=体积×材料比重估算3214516050107.81090--⨯⨯⨯⨯⨯≈NY 向拖板(下拖板)尺寸: 14516050⨯⨯ 重量:约90N 。

自动焊接机毕业设计方案

毕业设计方案题目异型管自动焊接机学院机械工程学院专业机械工程及自动化班级机自1000班学生学号指导教师曹树坤二〇一四年四月十三日学院机械工程学院专业机械工程及自动化专业学生学号设计题目异型管自动焊接机一、选题背景与意义1、国内外自动焊接发展背景我国在焊接领域起步较晚,五六十年代随着重工业的发展,焊接设备也主要从前苏联引进。

发展到同苏联断交的七十年代,我国才陆续加强了在焊接领域的重视,建设了主要的焊接设备制造厂。

在发展初期,我国生产的焊接设备大多是比较简单的焊接操作机、滚轮架、变位机、翻转机等,多数都是人工或少数的半自动性质,在自动化程度上比较低。

进入80年代后,在我国大量引进成套焊接设备下,促使我国在焊接方面的成套性、自动化、设备精度等有了很大的提高。

1996年我国焊接机器人的数量到2001年达到1040台,其中弧焊机器人占49%,点焊机器人占47%,在自动化焊接技术方面如机械控制技术、PLC控制技术以及数控系统,焊接的自动化程度有了很大进步。

在焊接领域,我国同国外先进国家还是有很大差距。

在20实际80年代初期,工业机器人的应用在先进工业国家开始普及,1996年年底全世界服役的各类工业机器人超过68万台。

其中,焊机机器人大约为一半以上。

尤其说随着信息技术、计算机技术、自动控制技术的发展和应用,近10年来,在发达的工业国家,焊接设备的发展更是飞速。

如英、美、德和日本等过均有相当规模、先进的焊接设备生产企业。

在2001年的第十五届实际焊接与切割博览会上参展的焊接设备厂商多达百家。

当下,多数焊接设备采用最先进的自动控制系统、智能化控制系统和网络控制系统等。

广泛采用焊机机器人作为操作单元,组成焊接中心、焊接生产线、集成制造系统。

2、选题的意义与目的在绿色观念的倡导下,由于焊接本身对环境和人体带来的伤害,加之我国当下焊接的手工化依然广泛存在,因此自动化焊接尤其是plc控制的自动焊接将会是大中型企业流水线焊接的确实需要,焊接作为机械制造业中仅次与装备加工和切削加工的第三大加工作业,对其进行机器人柔性加工技术及其相关的控制器PC化,网络化和智能化的应用研究已成为焊接自动化发展的必然趋势。

电焊机设计

西安航空学院毕业设计(论文)题目:全功能数控点焊机学生姓名:指导教师姓名 :专业:2012 年 06 月 10 日摘要随着科技的发展,焊接技术成为了当下越来越受欢迎的一门技术。

在钢材的的生产加工中,焊接是不可或缺的,比如飞机汽车的制造产业中,没有焊接工艺是无法实现的。

所以,随着各项技术的快速发展,国内外的焊接技术也在迅速地发展中。

我这次设计的是全功能数控点焊机,是一个自动的点焊机,它的体型较小,控制简单,智能化程度比较高。

在设计的过程中,首先对点焊机的整体结构进行了规划,然后利用设计出了各个零件的三维图,以及与之相应的工程图,在最后又做出仿真。

关键词:焊接技术,点焊机,整体结构,绘图软件目录第一章绪论 (1)1.1 焊接技术的概述 (1)1.2 焊接技术的发展趋势 (2)1.3 现代焊接技术的运用及特点 (3)1.4 做本课题的意义 (3)1.5 本章小结 (3)第二章总体设计 (5)2.1 设计要求 (5)2.2 全功能数控点焊机机械结构设计 (5)2.3 点焊机的工作原理 (6)2.4 结构方案设计 (7)2.5 本章小结 (8)第三章机械部分的参数计算及校核 (9)3.1 滚珠丝杠选取及相关计算 (9)3.2 步进电机的计算和选型 (11)3.3 本章小结 (13)第四章绘图软件的介绍 (15)4.1 SolidWorks (15)4.2 AutoCAD (19)4.3 本章小结 (21)第五章零件的建模与工艺分析 (23)5.1 点焊机底座设计 (23)5.2 点焊机导轨设计 (24)5.3 点焊机丝杠支撑设计 (27)5.4 点焊机中托板设计 (29)5.5 点焊机中转接套设计 (31)5.6 点焊机工作台设计 (33)5.7 本章小结 (35)第六章总结 (37)参考文献 (38)致谢 (39)第一章绪论随着计算机与信息技术的工业应用,促进了传统的点焊机生产向“精量化”的制造方式而转变。

电焊机自动控制系统的设计与实现

• (2)工作台旋转动作。

• (3)工作台升降运动

•

工作台采用两相混合式步进电机驱动,由PLC发出

控制脉冲控制步进驱动器进而带动步进电动机的进退

和旋转,由电磁阀控制汽缸的上升和下降,实现工作

台的进给和定位。

• 感谢各位老师参加我的毕业答辩, 您们辛苦了。Biblioteka 点焊机自动控制系统的控制要求

•

系统设置有2种工作方式:手动控制方式、自动运行

方式。选择好工作方式开后按下对应开关工作台就能

在指定方式下运行。工作台在最左边时为系统原点状

态,也称初始状态,把圆锯片从初始位置移动到焊接结束 并返回原点的过程为点焊机的一个工作周期。

•

对工作台工作循环的要求:手动控制方式:要求对工

作台的上升、下降、左行、右行、旋转等各动作执行

手动操作。自动运行方式:按下按钮后,要求自动完成一

个工作周期或者连续工作。

工作台示意图及工作流程图

控制流程图

工作方框图

设计要求

•

点焊机自动控制系统需要工作台自动进行直线运

动和旋转运动,以此来使焊点到达所需位置,其工作

台的运动主要为以下三个:

• (1)工作台水平直线运动。

机械制造及自动化专业毕业论文--管道外圆自动焊接机结构设计

摘要管道运输是油气运输中最主要、最快捷、经济、可靠的方式,可用于输送水、原油、天然气、成品油等,具有输量大、距离长、安全性高、成本低等优点,在各国发展迅速。

管道运输业的主体是管道,管道工程的核心工作是管口的焊接。

因此研究高效率、性能可靠的管道全位置自动焊接机具有十分重要的意义。

为解决管道建设野外作业的自动化焊接的难题,研制了一种导轨式管道焊接机器人,其关键技术包括:研制新型的行走机构、焊枪摆动机构、及机器人轨道、焊枪机械手。

介绍了导轨式焊接机结构的设计和焊接机控制,着重对其结构特点、动作原理、设计要点进行设计分析和说明。

现场应用表明,该机器人能沿导轨平稳、可靠的行走,进行管道外圆全位置焊接,其操作简便,成本低,适合我国现场施工作业及工人的技术水平,既保证了焊接质量,又提高了劳动效率。

关键词:轨道式焊接机;结构设计;管道;机械手AbstractPipeline transportation is the most important, quickest, economical and reliable method in petroleum transportation. It can transport water, crude oil, natural gas, oil product etc.It has a number of advantages: high transmission volumes, long distance, safety and cost-effectiveness, which is rapid developed in all the world. The subject of pipeline transportation is pipeline; the core of pipeline project is nozzle welding. So, it has very important significance to develop high efficient and reliable performance pipeline all-position automatic welding machine.An orbit pipeline welding robot has been developed to solve the problem of automatic welding during pipeline construction in the fields. Its key techniques consist of developing a new type of travel unit, welding torch as cillating unit, robot orbit and intelligent control system etc. The development work of the orbit pipeline welding robot mechanic system is introduced in the paper. The main illustration is about the system's structure,action principle,key points of design and machining technies and verifying calculation for selecting reduction gearbox with the wire feeder motor and the diameter of the wire-feed wheel. The application in fieldwork shows that the robot can trave1 along the orbit stably and reliably and carry through all-position welding. The welding is easy with low cost that is fit for fieldwork and worker in our country,guarantees the welding quality and improve working efficiency.Keywords:Orbital welding machine ;construction design ;pipeline;Manipulator目录摘要 (1)Abstract (2)1. 绪论 (5)1.1课题背景及研究意义 (5)1.2管道外圆自动焊接机的发展及应用 (5)1.2.1焊接机器人的发展历程 (5)1.2.2焊接机器人国内外应用现状 (6)1.2.3焊接机器人技术展望 (8)1.3管道外圆自动焊接机的研究现状 (8)1.3.1管道外圆自动焊接机国外研究现状 (8)1.3.2管道外圆自动焊接机国内研究现状 (9)2.管道外圆自动焊接机总体结构设计 (11)2.1自动焊接机总体要求和技术指标 (11)2.2 自动焊接机总体方案的确定 (11)2.3管道外圆自动焊机的设计基本思路 (12)2.4小车行走机构 (12)2.4. 1 基本工作原理 (12)2.4.2 行走机构车体设计要点 (13)2.4.3 行走机构滚动组件的设计要点 (13)2.5 焊丝送进机构 (14)2.6 焊枪摆动机构 (15)2.7 焊接轨道 (15)2.8行走机构的设计计算 (16)2.8.1 等效负载转矩计算 (17)2.8.2 等效转动惯量的计算 (18)3 焊接小车行走机构的机械传动 (19)3.1 电机的选择 (20)3.2 减速器的结构及传动比 (21)3.3 送丝机构的机械传动 (21)3.3.1 送丝电机的选择 (21)3..3.2 减速器 (23)3.4 焊枪姿态调整机构的机械传动 (23)3.4.1 电机的选择 (23)4. 结论 (25)参考文献 (26)致谢 .................................. 错误!未定义书签。

2011届焊机毕业设计

电气信息工程系毕业设计任务书(适用专业:电气自动化技术——焊机设计与制造方向)电气化教研室一、毕业设计的性质与任务电气自动化技术专业(焊机设计与制造方向)毕业设计是在教师指导下让学生独立完成的一份综合性、总结性的大型作业,是功率电子技术应用型人才培养目标的重要组成部分。

毕业设计是教学和工程实践的重要结合点,对学生有如下要求:1.初步掌握工程设计的程序和方法;2.全面掌握本专业的基本理论知识和专业技能;3.有较强的分析、解决问题的能力和较高的综合素质;4.学会在解决具体工程技术总是时如何综合运用基础理论、专业知识、基本技能;5.学会怎样调查研究、收集、查阅、运用技术资料和信息。

二、毕业设计选题原则1.必须符合对电气自动化技术专业(焊机设计与制造方向)专业学生所学知识和技能的综合训练要求(涉及内容至少包含学生所学的三门以上课程)。

2.在满足综合训练要求的前提下,尽可能选择与本行业和本地区实际需要相结合的设计或调研课题。

3.选题要有利于深化所学的专业知识和拓展所学的知识面,但选题不宜过深,要求也不宜过高。

4.课题任务要有一定的设计、工程量,以保证每个学生能有明确的分工和具体的设计任务。

5.如果题目较大需要多位学生参与完成,每个学生必须有相对独立的子课题,在内容上要有独立完成的部分。

并对每位学生要有相应的质和量的要求,以保证每个学生能有明确的分工和具体的设计任务。

6.课题的设计难度要适中,应使中等程度的学生经过努力能够在规定的时间内完成设计任务。

三、毕业设计主要内容1.课题方案设计了解课题相关技术的发展动态;明确课题的核心任务;查询相关资料和文献,提出课题的解决思路;提出课题的可行性研究报告;进行方案的理论分析和研究,提出多种的课题解决方案,进行方案的比较和分析;撰写课题的方案设计报告。

2.课题方案的验证进行软件仿真或其它实验手段,验证方案的可行性;进行电路的优化和修改,提高方案的可行性和可靠性,提高电路的性能;撰写课题方案的验证报告,确定电路的组成。

伸臂式焊接变位机设计--工作台回转机构设计_毕业设计论文-精品

摘要焊接变位机运动系统的设计是焊接变位机方案设计的核心内容,而焊接变位机运动自由度的确定是其前提条件。

焊接变位机的关键是对变位机进行最佳位置焊接所需要的运动自由度的设计,如平动或转动的设计。

伸臂式焊接变位机是将工件回转,翻转,以便使工件上的焊缝置于水平和船形位置的机械装置。

伸臂式焊接变位机是应用最广泛的一种焊接变位机,载重量一般不超过1吨。

其主体部分是翻转机构、回转机构、底座。

此次论文论述了焊接变位机械的组成,工作原理,重点讲述了其中的回转机构的设计,回转机构通过带传动,二级蜗杆蜗轮减速器的传动,从而使工作台得到预期的回转速度。

回转机构中测速发电机的使用,将其工作台的瞬间速度反馈到电动机,从而调整电动机的转速,进而使工作台的回转速度稳定在某个范围内,保证了焊缝质量。

关键词:焊接变位机械;测速发电机;回转机构;减速器AbstractThe design of the moving system of the welding positioner is the core content of the scheme design ,but the system depends on the moving freedom`s certainty.The key part of the design of the welding positioner is the design of the moving freedom, according to the best welding position. The main parts of the welding positioner include overturning machinery, circumgyrating machinery,and the base.The arm-extending welding posioner is used most widely ,the load is less than one ton.The arm-extending welding positioner is the machine which makes the workpiece circumgyrate and overturn to make the welding line on the workpiece park the level direction and cymbate position. The welding positioner`s makeup and operating principle make up of the paper ,which disserates the design of the turning gear of the machine .The belt driving and two stage worm –worm wheel retarder make the turning gear realize the man`s anticipating speed.The use of the techogenerator which will feed back the instant speed to the generator and then the controller will adjust the speed makes sure of the high welding line quality.Key words: welding positioner; techogenerator; turning gear; retarder目录摘要 (I)Abstract (II)目录 (Ⅲ)前言 (1)第1章绪论 (2)1.1伸臂式焊接变位机械概述..................................................... 错误!未定义书签。

基于PLC的点焊机控制系统毕业论文说明书

摘要点焊机作为一种重要的工业用具,在当今的工业生产中占着很重要的位置。

点焊是一种重要的焊接工艺,具有成本低、生产效率高、易于实现自动化和节省材料等特点。

如今,传统的点焊机自动化程度低,生产效率不高,焊点质量差,这已经不能满足工业发展的需求。

因此,需要开发一种自动化程度高的点焊机控制系统。

本文的点焊机控制系统系采用PLC加触摸屏的控制方式,能很大程度的提高企业的生产效率,减少废品率。

本文所涉与的点焊机系采用双面双点过流焊接的原理,工作时工件被压在两个电极之间,在压力的作用下两电极之间产生电阻。

当有电流通过时,就会产生高温电弧,高温融化被焊接的工件,并且电流瞬间从另一电极沿工件流至此电极,并形成回路,不对被焊工件的部结构产生伤害。

和传统半自动化点焊机相比较,该设备焊出的焊点与焊缝长度分布更均匀、效率更高,节省人力。

本次设计的点焊机由可转动的圆形工作台、带动电机左右移动的横梁以与控制电机上下运动的主轴构成。

主要加工某公司旋转座椅的零部件,一共有三个工位需要加工,这三个工位的运动控制都是由伺服系统完成精确的定位控制。

3套伺服系统分别控制X、Y、Z轴完成精确定位,PLC则对伺服电机驱动器进行控制,伺服驱动器则负责驱动伺服电机。

关键词:信捷PLC;伺服电机;触摸屏AbstractSpot welding as an important industrial appliances, occupied a very important position in today's industrial production. Spot-welding process is an important, low cost, high efficiency, easy to automate and saving materials and so on. Today, the traditional spot welding low degree of automation, production efficiency is not high, poor weld quality, which can not meet the needs of industrial development. Therefore, the need to develop a high degree of automation control system of spot welding. Spot welding control system system control PLC paper, plus a touch screen, to a large extent improve production efficiency, reduce scrap rates. Spot welding system referred to herein using double-sided double-point overcurrent welding principle, the work piece is pressed between two electrodes under pressure produces resistance between the two electrodes. When a current is passed, it will have a high temperature arc, high melting temperature of the workpiece to be welded, and the current moment from the other electrode along the workpiece flow to this electrode, and form a loop, does not harm the internal structure is the welder member. And the traditional semi-automatic welding machine compared to the device solder joints and weld length out more evenly distributed, high efficiency and save manpower.The design of the spot welding by a rotatable circular table, motor driven beam move around and up and down movement of the spindle motor control composition. The main processing components rotating seat of a company, a total of three stations need to be processed, these three stations precise motion control is done by the servo positioning control system. 3 sets of servo control the X, Y, Z axis for accurate positioning, PLC is to control the servo motor drives, servo drives are responsible for driving the servo motor.Keywords: XinJie PLC; servo motor; touch screenI / 45目录摘要AbstractI第1章绪论01.1课题意义01.2 课题的国外现状与趋势01.2.1国电焊机科技水平与发展趋势01.2.2国外电焊机科技水平的现状和发展01.3.课题容1第2章点焊机工艺的介绍12.1 点焊机控制系统12.1.1 系统原理12.1.2 系统控制框图22.2 点焊机控制系统的结构介绍22.3 点焊的基本原理32.4 点焊机控制系统的工艺流程32.5本章小结4第3章控制方案比较43.1 方案比较43.1.1确定控制方案43.1.2确定控制方向53.2 本章小结5第4章硬件设计64.1 控制要求64.2 控制方案64.3 硬件控制系统64.4 硬件选型74.4.1 PLC选型74.4.2 伺服电机的选型84.4.3 伺服驱动器的选型104.4.4 触摸屏的选型114.4.5 熔断器的选型124.4.6 按钮开关的选型124.4.7 行程开关的选型134.4.8 焊枪的选择144.4.9 交流接触器的选型144.5 PLC的I/O地址表154.5.1.输入点154.5.2.输出点154.6 PLC外部接线图164.7本章小结16第5章伺服系统设计165.1 系统设计思想165.2 伺服方案设计175.3 半闭环控制系统175.4 伺服驱动器与伺服电机的连接185.4.1 伺服单元CNO接口185.4.2伺服单元CN1接口195.4.3伺服单元CN2接口195.5 位置控制设定205.5.1 操作模式选择205.5.2 电子齿轮比的设定205.6寻找参考原点215.7本章小结22第6章软件设计226.1 软件设计思想226.2 软件流程图236.3 各主要程序236.3.1 初始化程序236.3.2 高速计数指令的应用246.3.3 DPLSY脉冲输出指令256.3.4 精确定位程序266.4 本章小结26第7章触摸屏系统267.1 触摸屏画面的制作267.1.1 新建工程277.1.2 开机动画制作277.1.3 主菜单画面制作287.1.4 自动控制画面制作287.1.5 实时监控画面制作297.2 触摸屏调试307.3 变量定义317.4 本章小结31第8章程序调试31总结32参考文献33致33附录A 伺服驱动器硬件接线34附录B PLC外部接线图36附录C 主程序37I / 45第1章绪论1.1课题意义点焊机作为一种重要的工业用具,在当今工业生产中占着举足轻重的位置。

论文基于plc控制的自动焊接机设计大学论文

基于PLC控制的自动焊接机设计系部:学生姓名:专业班级:学号:指导教师:年月日声明此论文所呈交的,是我在指导教师的指导和查阅相关著作下独立进行分析研究所取得的成果。

除文中已经注明引用的内容外,此论文不包含其他个人已经发表或撰写过的研究成果。

对此文的研究做出重要贡献的个人和集体,均已在文中作了明确说明并表示谢意。

作者签名:日期:【摘要】随着现代科技的高速发展,手机的更新换代周期加快,同时手机的附属且是不可缺少的硬件--电池的需求量不断增加。

而电池在生产过程中正负极片的焊接是至关重要的一个环节,所以很有必要设计电池正负极片的自动焊接机。

本文基于此设计开发了基于PLC控制的自动焊接机设计,适用于企业的自动化设备,主要是对电池正负极片进行焊接。

在设计过程中采用欧姆龙PLC作为主控制器,加入CCD元素在激光焊接机对电池的正负极片焊接完成后,通过PLC的控制自动将电池送到下一个工位,从而CCD对其进行拍照检测焊接的结果是否合格。

在本设计中充分考虑到企业利益最大化的因素,此毕业设计产品不仅为其节约了人力成本,而且大大的提高了生产效益,保障品质的稳定,提升企业绩效,提高企业的竞争优势。

【关键词】:自动焊接机;电池正负极片;欧姆龙PLC【abstract 】With the rapid development of modern science and technology, mobile phone upgrade cycle is accelerated, at the same time is indispensable in the mobile phone accessory and hardware - battery demand is increasing. And the battery is the cathode piece of welding in the production process is one of the most important step, so it is necessary to design a battery is the cathode of the automatic welding machine. In this paper, based on the design and development the design of automatic welding machine based on PLC control, is suitable for the automation equipment of the enterprise, mainly on the battery is negative for welding. In the design process adopts omron PLC as the main controller, CCD elements in laser welding machine across the electrodes of the battery, after the completion of welding by PLC control of automatic to send the battery to the next station, thus the CCD photograph the check whether the results of the welding qualified. In this design, fully consider the factors of enterprise benefit maximization, this graduation design products not only save themanpower cost, and greatly improves the production efficiency, guarantee the stability of quality, improve enterprise performance, improve the competitive advantage of enterprises.【key words 】: automatic welding machine; The battery is negative; Omron PLC目录引言 (1)一、自动焊接机的动作流程 (2)(一)自动焊接机主要工位 (2)(二)自动焊接机动作的流程 (2)二、自动焊接机的机械设计简述 (5)(一)自动焊接机中气缸的选用 (5)(二)电磁阀 (6)(三)真空发生器 (7)(四)电机 (7)三、自动焊接机的电气元器件介绍分析 (7)(一)控制柜介绍 (7)(二)重要控制元器件介绍 (9)总结 (14)参考文献 (15)致谢 (16)附录PLC梯形图 (17)引言工业的自动化一直以来都是我国的发展的方向和目标。

【爆款】自动焊接机毕业论文提纲格式模板参考

自动焊接机论文提纲一、新能源汽车供电系统自动焊接机机械系统研制论文提纲范文摘要目录第一章绪论1-1 焊接技术开展概况1-2 焊接自动化技术的开展概况1-3 焊接专机1-4 课题的目的与研究意义1-5 课题研究的主要内容与技术路线第二章自动焊接机的工作原理及总体方案设计2-1 自动焊接机的工作原理2-2 机械系统的总体方案设计2-3 驱动系统方案设计2-4 执行系统方案设计2-5 支撑机构设计第三章自动焊接机驱动系统的设计3-1 驱动系统的要求3-2 滚珠丝杠传动机构的计算选型3-3 直线导轨的计算选型3-4 直线滚动导轨副的装配图第四章自动焊接机执行系统的设计4-1 执行元件的类型及特点4-2 执行元件中控制用电动机的根本要求4-3 伺服系统与伺服电机4-4 联轴器的选型4-5 焊接电源的选型第五章自动焊接机焊接工装夹具的设计5-1 焊接工装夹具的要求5-2 夹具定位的理论根底5-3 专用夹具设计方案确实定第六章自动焊接机构造分析与装配6-1 自动焊接机构造分析6-2 基于CATIA的自动焊接机建模与装配结论参考文献二、双焊枪相贯线自动焊接机机械系统设计论文提纲范文摘要1 绪论1-1 焊接技术开展现状1-1-1 机器人焊接技术1-1-2 智能化焊接技术1-2 相贯线自动焊接机开展现状1-3 选题的目的和意义1-4 论文研究的主要内容和技术路线2 T 型管散热器焊接工艺的研究2-1 课题研究的要求2-2 焊接工艺方法选择2-3 混合气体保护焊工艺研究2-4 数字焊接电源的选择2-5 焊接工艺确实定3 机械系统总体设计3-1 机械系统设计的步骤3-2 焊接机设计的原那么3-3 焊接机机械系统总体设计3-3-1 焊接机运动规律的设计3-3-2 焊接机机械构造分析3-4 机械部件设计3-4-1 焊接执行部件构造设计3-4-2 Y 轴双焊枪同步反向联动装置构造设计3-4-3 X 轴进给驱动装置构造设计3-4-4 R 轴焊枪旋转步进同步驱动构造设计3-4-5 Z 轴进给驱动装置构造设计3-4-6 同步机构检测装置构造设计4 执行元件的设计与选用4-1 相贯线焊缝空间曲线方程的建立4-2 Z 轴伺服电机的选型计算4-2-1 Z 轴电机的运动方程和运动曲线4-2-2 Z 轴负载转矩的计算4-2-3 Z 轴惯性转矩的归算4-2-4 伺服电机负载的计算4-3 X 轴电机的选型计算4-3-1 X 轴电机的运动方程和运动曲线4-3-2 X 轴负载转矩的计算4-3-3 X 轴惯性转矩的归算4-3-4 伺服电机负载的计算4-4 Y 轴电机的选型计算4-4-1 Y 轴电机的运动方程和运动曲线4-4-2 Y 轴负载转矩的计算4-4-3 Y 轴惯性转矩的归算4-5 相贯线自动焊接机执行元件的选择4-6 R 轴电机的选型计算5 焊接机进给伺服系统建模与仿真5-1 影响系统动态性能的主要参数5-2 简化假设5-3 交流伺服系统模型的建立5-3-1 交流伺服驱动单元模型的建立5-3-2 交流伺服电动机模型的建立5-4 Z 轴伺服进给系统模型的建立5-5 X 轴伺服进给系统模型的建立5-6 Y 轴伺服进给系统模型的建立5-7 焊接机各轴动态性能仿真5-7-1 Z 轴动态性能仿真5-7-2 X 轴动态性能仿真5-7-3 Y 轴动态性能仿真6 焊接试验与分析6-1 焊接机的调整6-2 试验设备材料及焊接准备6-2-1 焊接设备6-2-2 焊接标准6-2-3 焊接试验6-3 焊接结果与分析7 结论与展望7-1 结论7-2 展望参考文献在读期间学术论文作者简介三、管道全位置自动焊接机的研究论文提纲格式范文模板摘要第1章绪论1-1 课题背景及研究意义1-2 管道全位置自动焊接机的开展及应用1-2-1 焊接机器人的开展历程1-2-2 焊接机器人国内外应用现状1-2-3 焊接机器人技术展望1-3 管道全位置自动焊接机的研究现状1-3-1 管道全位置自动焊接机国外研究现状1-3-2 管道全位置自动焊接机国内研究现状1-4 本课题研究的主要内容第2章管道全位置自动焊接机的总体构造设计2-1 有限元建模软件SolidWorks简介2-2 自动焊接机总体构造设计2-2-1 自动焊接机总体要求和技术指标2-2-2 自动焊接机总体方案确实定2-2-3 自动焊接机机械构造设计2-3 本章小结第3章管道自动焊接机有限元分析及构造优化3-1 有限元分析理论根底3-2 自动焊接机静态有限元分析及构造优化3-2-1 焊枪摆动机构静态有限元分析3-2-2 倾角调整机构静态有限元分析3-2-3 高度调整机构静态有限元分析3-2-4 横向调整机构静态有限元分析3-2-5 行走驱动机构静态有限元分析3-2-6 焊接小车其它构造优化改良3-3 本章小结第4章管道自动焊接机运动仿真分析4-1 COSMOSMotion简介4-2 COSMOSMotion分析步骤4-3 自动焊接机运动仿真分析4-3-1 焊枪摆动机构运动仿真分析4-3-2 高度调整机构运动仿真分析4-3-3 横向调整机构运动仿真分析4-3-4 行走驱动机构运动仿真分析4-3-5 送丝机构运动仿真分析4-4 自动焊接机模态分析4-4-1 模态分析理论4-4-2 夹角机构机壳模态分析4-4-3 行走驱动机构机壳模态分析4-5 本章小结结论参考文献四、五自由度龙门自动焊接机的研究论文提纲范文摘要目录第一章绪论1-1 研究背景及意义1-2 自动焊接机的国内外开展现状及开展趋势1-2-1 国外自动焊接机的开展现状1-2-2 国内自动焊接机的开展现状1-2-3 自动焊接机的总体开展趋势1-3 主要研究内容第二章机械系统设计的总体方案2-1 总体方案2-1-1 自动焊机接机设计的功能需求2-1-2 五自由度龙门自动焊接机的技术要求2-1-3 机械设计的总体方案2-2 龙门焊接机的构造组成及工作过程2-2-1 龙门焊接机的机械构造组成2-2-2 工作原理2-3 步进电机和丝杠的选型2-3-1 步进电机的选型2-3-2 丝杠的选择2-4 本章小结第三章龙门焊接机的构造分析及优化3-1 Solidworks简介3-2 SolidWorks Simulation有限元分析的原理及步骤3-2-1 有限元的分析原理3-3 龙门横梁的有限元分析及优化3-3-1 龙门横梁有限元分析3-3-2 龙门横梁内部构造优化3-3-3 加强筋不同分布形式3-4 龙门架的模态分析3-5 本章小结第四章龙门焊接机的运动学分析4-1 空间运动学理论4-1-1 空间位置与姿态描述4-1-2 空间坐标的变换4-2 运动学方程的建立4-2-1 空间运动学方程的建立步骤4-3 焊接机运动学分析4-3-1 焊接机的空间坐标系建立4-3-2 焊接机的空间运动方程建立与求解4-4 本章总结第五章龙门焊接机的控制程序设计5-1 PLC系统的设计过程及内容5-2 控制过程分析及PLC选型5-2-1 控制过程分析5-2-2 PLC选型5-3 PLC的程序设计5-3-1 PLC的梯形图设计5-4 PLC程序仿真调试实验5-4-1 焊接机模型的搭建5-4-2 焊接机模型的控制平台5-4-3 控制实验结果5-5 本章小结第六章结论与展望6-1 课题研究的主要结论6-2 展望参考文献。

自动点焊机毕业设计

自动点焊机毕业设计自动点焊机毕业设计自动点焊机是一种用于金属焊接的设备,它能够实现高效、精确的焊接操作。

作为一种重要的焊接工艺,点焊广泛应用于汽车制造、电子设备生产等行业。

在我的毕业设计中,我选择了自动点焊机作为研究对象,旨在提升其焊接效率和质量。

1. 设计背景随着工业自动化的不断发展,自动点焊机在生产线上的应用越来越广泛。

然而,传统的自动点焊机存在着一些问题,如焊接速度慢、焊接质量不稳定等。

因此,设计一种高效、稳定的自动点焊机对于提高生产效率和降低成本具有重要意义。

2. 设计目标在我的毕业设计中,我将以提升自动点焊机的焊接效率和质量为目标。

具体来说,我将通过以下几个方面进行研究和改进:2.1 焊接速度优化:通过优化焊接参数和改进焊接工艺,提高焊接速度,从而降低生产成本。

2.2 焊接质量控制:引入先进的传感器和控制系统,实时监测焊接过程中的温度、电流等参数,保证焊接质量的稳定性。

2.3 自动化控制:设计一套智能化的控制系统,实现自动化操作,减少人工干预,提高生产效率。

3. 设计方法为了实现以上目标,我将采用以下设计方法:3.1 焊接参数优化:通过实验和数值模拟,确定最佳的焊接参数组合,以提高焊接速度和质量。

3.2 传感器应用:选择适当的传感器,如温度传感器、电流传感器等,实时监测焊接过程中的关键参数,并将数据反馈给控制系统。

3.3 控制系统设计:设计一套智能化的控制系统,根据传感器反馈的数据,自动调整焊接参数,实现自动化控制。

4. 预期成果通过以上的设计方法,我期望能够达到以下预期成果:4.1 提高焊接速度:通过优化焊接参数和改进焊接工艺,实现焊接速度的提升,从而提高生产效率。

4.2 提升焊接质量:引入先进的传感器和控制系统,实时监测焊接过程中的关键参数,保证焊接质量的稳定性。

4.3 实现自动化控制:设计一套智能化的控制系统,实现自动化操作,减少人工干预,提高生产效率。

5. 结语自动点焊机的毕业设计是一个具有挑战性和实用性的课题。

自动点焊机的设计

XX大学毕业设计(论文)自动点焊机的设计所在学院专业班级姓名学号指导老师年月日摘要随着工业水平的发展,重要的大型焊接结构件的应用越来越多,其中大量的焊接工作必须在现场作业,如自动点焊机、大型舰船舱体、甲板的焊接、大型球罐(储罐)的焊接等。

而这些焊接场合下,自动点焊机要适应焊缝的变化,才能做到提高焊接自动化的水平。

无疑,将自动点焊机技术和焊缝跟踪技术结合将有效地解决大型结构件野外作业的自动化焊接难题。

因此自动点焊机的设计对于解决这一难题至关重要。

关键词:焊接技术机构设计强度校核AbstractWith the development of industrial level, it is important to large-scale structure of the application of welding more and more, including a large number of welding operations must be at the scene, such as robot welding corrugated containers, large ship cabin, the deck of the welding, a large spherical tank (tank), such as welding. These welding occasion, the welding robot to adapt to changes in weld, welding can be done to improve the level of automation. There is no doubt that technology and robot seam tracking technology to effectively solve large-scale structure of the automation field welding problems.Key Words:Robot technology Intensity is proofreaded目录摘要 (II)Abstract (III)目录 ...................................................................................................................................... I V 第1章绪论 (6)1.1 选题的依据及意义 (6)1.1.1 选题的依据 (6)1.1.2 选题的意义 (6)1.2 研究现状及发展趋势 (6)1.2.1 自动点焊机研究现状 (7)1.2.2 自动点焊机机构设计的发展趋势 (8)1.3 本课题的研究设计内容及方法 (8)第2章自动点焊机构总体设计 (9)2.1 设计原理 (9)2.2 导向杆机构的选用要点 (10)2.3 方案讨论 (11)2.4 本章小结 (11)第3章自动点焊机Y向结构设计 (12)3.1丝杠螺母导程的确定 (12)3.2确定丝杠的等效转速 (12)3.3 丝杠的等效负载 (12)3.4 确定丝杠所受的最大动载荷 a C (12)3.5 计算轴承动载荷 (13)3.6 丝杠拉压振动和扭转振动的固有频率验算 (13)3.7 丝杠的扭转刚度 (14)3.8 传动精度计算 (14)3.9 电动机的计算选择 (15)第4章自动点焊机X向结构设计 (16)4.1滚珠丝杠螺母副的计算和选型 (16)4.2 精度的选择 (16)4.3丝杠导程的确定 (16)4.4 最大工作载荷的计算 (16)4.5 最大动载荷的计算 (17)4.6 滚珠丝杠螺母副的选型 (17)4.7 滚珠丝杠副的支承方式 (18)4.8 传动效率的计算 (18)4.9 刚度的验算 (18)4.10 稳定性校核 (19)4.11 临界转速的验证 (20)4.12 步进电机的选择 (21)4.13 滚动直线导轨副 (24)第5章自动点焊机Z向结构设计 (26)5.1 Z向精度设计 (26)5.2 滚珠丝杠疲劳强度 (26)5.3选用滚珠丝杠 (27)5.4 滚珠丝杠稳定性验算 (27)5.5 滚珠丝杠刚度验算 (28)5.6 滚珠丝杠效率验算 (29)5.7 Z向电机选型 (29)第6章焊头设计 (31)6.1 焊头设计 (31)6.2 自动点焊设计 (32)第7章成本设计 (33)总结与展望 (34)致谢 (36)参考文献 (37)第1章绪论1.1 选题的依据及意义1.1.1 选题的依据随着社会和科学技术的发展,工业生产的操作方式也发生着革命性的变化,从手工作坊式的劳动,逐渐演变成自动化、智能化的生产方式,人类也逐渐无法完成某些生产过程,所以为了适应生产的需要出现了特殊的生产工具——点焊机。

自动凸焊机毕业设计

自动凸焊机毕业设计自动凸焊机毕业设计自动凸焊机是一种用于焊接金属工件的机器,它能够实现高效、精确的焊接操作,极大地提高了生产效率。

在我即将毕业的工程专业中,我选择了自动凸焊机作为我的毕业设计项目。

本文将探讨自动凸焊机的设计原理、功能特点以及在工业生产中的应用。

首先,让我们来了解一下自动凸焊机的设计原理。

自动凸焊机主要由焊接头、焊接电源、控制系统和工件夹具组成。

焊接头是焊接过程中最核心的部件,它通过电源提供的电流和电压,将焊条或焊丝加热至高温,从而实现金属工件的焊接。

控制系统则负责监控焊接过程中的各项参数,如电流、电压、焊接速度等,并根据预设的焊接程序进行调节,确保焊接质量的稳定和可靠。

工件夹具则用于固定待焊接的金属工件,保证焊接过程中的稳定性。

其次,自动凸焊机具有许多功能特点,使其在工业生产中得到广泛应用。

首先,自动凸焊机可以实现高效的焊接操作。

相比于传统的手工焊接,自动凸焊机可以通过预设的焊接程序,自动完成焊接过程,大大节省了人力和时间成本。

其次,自动凸焊机具有高度的精确性和稳定性。

由于焊接过程由控制系统自动调节,可以精确控制焊接参数,从而保证焊接质量的一致性和可靠性。

此外,自动凸焊机还具有安全性高、操作简便等特点,使得其在工业生产中得到广泛应用。

在工业生产中,自动凸焊机有着广泛的应用领域。

首先,它被广泛应用于汽车制造业。

汽车制造过程中需要大量的焊接操作,如车身焊接、底盘焊接等,而自动凸焊机可以提供高效、精确的焊接服务,满足汽车制造的需求。

其次,自动凸焊机还被应用于钢结构制造领域。

钢结构制造需要对大型金属工件进行焊接,而自动凸焊机可以通过其高度的精确性和稳定性,实现对大型工件的高质量焊接。

此外,自动凸焊机还被广泛应用于航空航天、船舶制造、电力设备制造等领域。

总结起来,自动凸焊机作为一种用于焊接金属工件的机器,在工业生产中发挥着重要的作用。

其高效、精确的焊接操作,使得工业生产能够更加高效、稳定地进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本文介绍了电焊机自动进给工作台的结构设计。

根据工作台要完成的功能,工作台需要具有4个自由度,即3个平动加1个转动,才能实现对半筒的进给,为此提出了3种可行方案。

通过分析对比,每一种方案都有自己的优缺点,考虑到进出焊接系统容易、拆卸方便、易于搬迁这一方面,最终确定采用主工作台和辅助工作台相结合的总体结构。

在总体结构基础上,进行了标准件的选型和对具体机械部分的详细设计,同时完成某些零件的强度和刚度校核。

关键词:自动进给;工作台;平动;转动IAbstractThis paper discusses the structure design process of automatic-feed work table of spot welding machine. According to the function accomplished by the work table, the work table has 4 DOF (degree of freedom), with 3 translations and 1 rotation, and then the feed motion of semi-tube is available. Then this paper puts forward 3 feasible schemes, after analyzing and comparing, each scheme has its good point and bad point ,from the aspect to consider, the easiness of entrance to the system and dismount and transfer ,the scheme consists of a main work table and a subsidiary work table is selected as the general structure scheme. Detail design of the specific mechanism and the choose of main standard components is processed on the base of the general structure .This paper calculates the strengthen and stiffness of some components.Keywords: Automatic feed motion; Work table; Translation; RotationII目录摘要 (I)ABSTRACT (II)绪论..................................................... - 1 -1.1课题来源及研究的目的和意义. (1)1.2国内外发展的现状 (1)1.3功能要求和主要研究内容 (2)第2章车载平台的总体设计................................. - 3 -2.1焊接过程 (3)2.2车载平台的结构总体方案 (3)2.3车载平台的工作原理简介 (4)2.4各部分结构作用设计 (5)2.4.1导轨 ............................................ - 5 -2.4.2一层运动平台 .................................... - 5 -2.4.3二层运动平台 .................................... - 5 -2.4.4一层辅助运动平台 ................................ - 5 -2.4.5气动 ............................................ - 6 - 2.5车载平台电机的选择 (6)2.6本章小结 (6)第3章车载平台各器件的选取和校核........................ - 7 -3.1车载平台整体计算设计. (7)3.2对一层工作台的计算分析 (7)3.2.1 确定滚珠丝杠的导程.............................. - 8 -3.2.2 确定当量转速与当量载荷.......................... - 8 -3.2.3预期额定动载荷 .................................. - 9 -3.2.4 确定允许的最小螺纹底径........................ - 10 -3.2.5 确定滚珠丝杠的规格代号......................... - 10 -3.2.6 确定滚珠丝杠的预紧力........................... - 11 -III3.2.7 行程补偿值与拉伸力............................. - 11 -3.2.8 确定滚珠丝杠支撑用的轴承代号、规格............. - 11 -3.2.9 滚珠丝杠工作图设计............................. - 12 -3.2.10 电机选择...................................... - 12 -3.2.11 传动系统刚度.................................. - 13 -3.2.12 刚度盐酸及精度选择............................ - 14 -3.2.13 验算临界压缩载荷.............................. - 15 -3.2.14 验算临界转速.................................. - 16 -3.2.15 验算.......................................... - 16 -3.2.16 电机转矩验证.................................. - 16 -3.2.17 滚珠丝杠寿命校核.............................. - 17 -3.2.18 轴承寿命校核.................................. - 17 - 3.3对二层工作台计算分析 (18)3.3.1 确定滚珠丝杠的导程............................. - 18 -3.3.2 确定当量转速与当量载荷......................... - 19 -3.3.3 预期额定动载荷................................. - 20 -3.3.4 确定允许的最小螺纹底径......................... - 21 -3.3.5 确定滚珠丝杠的规格代号......................... - 21 -3.3.6 确定滚珠丝杠的预紧力........................... - 21 -3.3.7 行程补偿值与拉伸力............................. - 22 -3.3.8 确定滚珠丝杠支撑用的轴承代号、规格............. - 22 -3.3.9 滚珠丝杠工作图设计............................. - 23 -3.3.10 电机选择...................................... - 23 -3.3.11 传动系统刚度.................................. - 24 -3.3.12 刚度盐酸及精度选择............................ - 25 -3.3.13 验算临界压缩载荷.............................. - 26 -3.3.14 验算临界转速.................................. - 26 -3.3.15 验算.......................................... - 27 -3.3.16 电机转矩验证.................................. - 27 -3.3.17 滚珠丝杠寿命校核.............................. - 27 -3.3.18 轴承寿命校核.................................. - 28 - 3.4车载平台运载电机的计算分析 (29)IV3.4.1 水平摩擦力..................................... - 29 -3.4.2 选择电机及减速器传动比......................... - 29 -3.4.3 功率校核....................................... - 29 -3.4.4 转矩校核....................................... - 30 - 3.5本章小结 (30)第4章优化与经济分析................................. - 31 -4.1车载平台的结构优化.. (31)4.2车载平台的经济型分析 (31)4.3本章总结 (32)总结.................................................... - 33 -致谢.................................................... - 34 -参考文献................................................. - 35 -附录1 .................................................. - 36 -附录2 ................................................... - 40 -V绪论1.1课题来源及研究的目的和意义某导弹的发射筒的点焊过程中,工件的进给目前仍采用人工来完成,工作时需要5个人同时进行,焊接效率低,焊点的质量难于控制。

为了适应现代化生产的需要,开发一套实现自动进给的焊接工作台已是当务之急。