螺纹外径计算方法

螺纹外径公制转换表

李少波的螺纹外径公制和英制管螺纹标准螺纹换算标准①公称螺纹外径:分公制和英制两种ZG是锥管的汉语拼音第一个字母。

就是锥管螺纹的意思。

3/4是四分之三英寸。

是指管子的内径是3/4英寸。

准确的来讲它的内径是19.05毫米,但这是老标准,现在已经不用了。

现在的国标规定ZG3/4″螺纹内径是20毫米。

它的表示方法应该是:ZG3/4″。

其中(″)是英寸的代表符号。

一英寸等于25.4毫米。

一英寸等于8应分。

3/4的来历是6/8=3/4。

俗称6分。

同样ZG1/2″螺纹的管子内径≈15毫米。

俗称4分。

ZG1″螺纹的管子内径≈25毫米。

俗称1寸。

ZG11/2″螺纹的管子内径≈32毫米。

俗称1寸半。

.....。

锥管螺纹只用于液压系统连接;而管螺纹G3/4″只用于水管连接。

锥管螺纹与管螺纹极为相似,区别只在锥度上。

管螺纹都是英制的!!!!!英制螺纹1/2的大径就是1/2英寸,而管螺纹的1/2指的是管子的内孔日本工业标准使用公制。

JIS有明确的规定。

螺纹分二类,普通螺纹和管螺纹。

UN是普通螺纹,他的螺压角为60度。

GP 是管螺纹,他的螺压角为55度。

3/8"-20BSF ,表示是惠氏细牙螺纹,螺纹的公称直径是3/8"(单位:英寸),对应的每英寸牙数是20。

BSF表示惠氏细牙,BSW 表示惠氏粗牙。

螺丝的英制与公制区别......用扣规量,与公制牙型吻合是公制螺纹,与英制螺纹吻合是英制螺纹。

也可以用卡尺量螺纹的外径,和螺距。

公制螺纹外径是以毫米为单位,如6,8,10,12,18,20毫米等等螺距也是以毫米为单位,如0.5,0.75,1,1.5,2,3,等等英制螺纹外径是以英寸为单位,(每英寸等于25.4毫米)如3/16,5/8,1/4,1/2,等等所以用公制卡尺量外径读数常带不规则的小数。

英制螺距是用每英寸含多少个牙表示。

把卡尺定在25.4毫米,把一个尺尖对齐螺纹牙尖,另一个尺尖如对齐螺纹牙尖就是英制螺纹,如对不齐螺纹牙尖应该是公制螺纹。

螺纹的加工与计算

螺纹的加工与计算2007-10-14 07:48:35| 分类:默认分类| 标签:|字号大中小订阅车牙的计算∙ 例题: 车制外牙3/4"-10UNC 20mm 长∙车牙的程式螺纹切削(G32)∙ 除了等导程直螺纹外,斜螺纹和涡形螺纹亦能用G32指令切削。

∙ 以下列指令切削螺纹,导程以数字接在位址F 后面来指定。

F 轴向导程G32 X(终点座标) Z(终点座标) F(导程)m33x2的螺纹请师傅说清楚点最好帮忙编出程序急要用G76 我会用G92G0 X ZG92 X Z R FXXXXXXXX 最后一刀是螺纹小径F 是螺距Z 是螺纹终点R 是螺纹终点到螺纹起点的X向增量值是车锥螺纹用的车普通螺纹时可以不用问题补充:谢谢了但是还有好多不明白的希望傅说清楚点P牙深和Q最大切深Q最小切深在编程应该怎样去编或者说应该怎么去算01退尾量有是什么/G0 X35 Z5G76 P010160 Q100 R0.1G76 X..Z ..P1083 Q500 R0 F2G76用法格式:G76 P(m)(r)(a)Q(△dmin)R(d);G76 X(U)Z(W)R(i)P(k)Q(△d)F(I);X:螺纹终点X 轴绝对坐标(单位:mm);U:螺纹终点与起点X 轴绝对坐标的差值(单位:mm);Z:螺纹终点Z 轴的绝对坐标值(单位:mm);W:螺纹终点与起点Z 轴绝对坐标的差值(单位:mm);P(m):螺纹精车次数00~99 (单位:次) ,m 代码值执行后保持有效,并把系统数据参数NO.057的值修改为m。

未输入m 时,以系统数据参数NO.057 的值作为精车次数。

在螺纹精车时,每次的进给的切削量等于螺纹精车的切削量 d 除以精车次数m。

P(r):螺纹退尾长度00~99(单位:0.1×L,L 为螺纹螺距),r 代码值执行后保持有效,并把系统数据参数NO.019 的值修改为r。

未输入r 时,以系统数据参数NO.019 的值作为螺纹退尾宽度。

螺纹外径公制

19.052025.486411管螺纹都是英制的605520681012182025.425.4把一个尺尖对齐螺纹牙尖,另一个尺尖如对齐螺纹牙尖就是英制螺纹,如对不齐螺纹牙尖应该是公制螺纹。

1015201624322025.41624322025.2525252 2.3 2.5 2.6 2.9 3 3.1 3.54 4.2 4.5 4.85 681012141620356 6.57899.510111213 14151618192021252830313235404245 50556065707580859095 10011012012 35128 0.907 7.723 6.56128 0.907 9.728 8.56619 1.337 13.157 11.44519 1.337 16.662 14.9514 1.814 20.955 18.63114 1.814 2.911 20.58714 1.814 26.441 24.11714 1.814 30.201 27.8771 11 2.309 33.249 30.29111 2.309 37.897 34.93911 2.309 41.91 38.95211 2.309 47.803 44.84511 2.309 53.746 50.7882 11 2.309 59.614 56.65611 2.309 65.71 62.75211 2.309 75.184 72.22611 2.309 81.534 78.578 3 11 2.309 87.884 84.92611 2.309 100.33 97.372 4 11 2.309 113.03 110.0725 11 2.309 138.43 135.4726 11 2.309 163.83 160.872 12公制螺纹(MM牙)牙深=0.6495*牙距P(牙角60度)内牙孔径= 公称直径-1.0825*PM20x2.5-6H/7g (右手)-(单头螺纹)-(公制粗牙) (公称直径20mm) (牙距2.5mm)(内螺纹配合等级6H)(外螺纹配合等级7g)左-双头-M20x1.5 (左手)-(双头螺纹)-(公制细牙) (公称直径20mm) (牙距1.5mm)美制螺纹(统一标准螺纹)牙深= 0.6495*(25.4/每寸牙数)(牙角60度)3/4-10UNC-2A(UNC粗牙)(UNF细牙)(1A 2A 3A 外牙公差配合等级)(1B 2B 3B 内牙公差配合等级)UNC美制统一标准粗牙螺纹外径3/4英吋,每英吋10牙外牙2级公差配合管螺纹(英制PT)牙深= 0.6403*(25.4/每吋牙数)(牙角55度)PT 3/4-14 (锥度管螺纹) 锥度管螺纹,锥度比1/16 3/4英吋管用,每英吋14牙管螺纹(PS直螺纹)(PF细牙)牙深= 0.6403*(25.4/每吋牙数)(牙角55度)PS 3/4-14 (直形管螺纹)PF1 1/8-16 (直形管螺纹)(细牙)直形管螺纹3/4英吋管用,每英吋14牙1 1/8英吋管用,每英吋16牙管螺纹(美制NPT)(牙角60度)NPT 3/4-14 (锥形管螺纹) 锥形管螺纹,锥度比1/163/4英吋管用,每英吋14牙梯形螺纹(30度公制)TM40*6 公称直径40mm 牙距6.0mm梯形螺纹(29度爱克姆螺纹)TW26*5 外径26mm,每英吋5牙方形螺纹车牙的计算考虑条件计算公式公制牙与英制牙的转换每吋螺纹数n = 25.4 / 牙距P牙距P = 25.4 / 每吋螺纹数n因为工件材料及刀具所决定的转速转速N = (1000周速V ) / (圆周率p * 直径D )因为机器结构所决定的转速刀座快速移动加减速的影响下刀点与退刀点的计算(不完全牙的计算) 下刀最小距离L1L1 = (牙距P ) * (主轴转速S ) / 500退刀最距离L2L2 = (牙距P ) * (主轴转速S ) / 2000牙深及牙底径d 牙深h =0.6495 * P牙底径d =公称外径D - 2 * h例题:车制外牙3/4"-10UNC20mm长公制牙与英制牙的转换牙距P = 25.4 / (吋螺纹数n)P = 25.4 / 10 = 2.54mm因为工件材料及刀具所决定的转速外径D = 3 / 4英吋= 25.4 * (3/4) =19.05MM 转速N = (1000周速V) / (圆周率p * 直径D )N = 1000V / pD = 1000 * 120 / (3.1416*19.05)=2005 rpm (转/分)因为机器结构所决定的转速N = 4000/2.54 = 1575 rpm综合工件材料刀具及机械结构所决定的转速N = 1575 转N = 2005转两者转速选择较低者,即1575转刀座快速移动加减速的影响下刀点与退刀点的计算(不完全牙的计算) 下刀最小距离L1L1 = (牙距P) * (主轴转速S) / 500L1 = 2.54*1575/500=8.00mm退刀最小距离L2L2 = (牙距P) * (主轴转速S) / 2000L2 = 2.54*1575/2000=2.00mm牙深及牙底径d 牙深径d = 公称外径D-2*h =19.05-2*1.65 = 15.75mm螺纹的配合等级二、螺纹配合等级:螺纹配合是旋合螺纹之间松或紧的大小,配合的等级是作用在内外螺纹上偏差和公差的规定组合。

螺纹计算公式

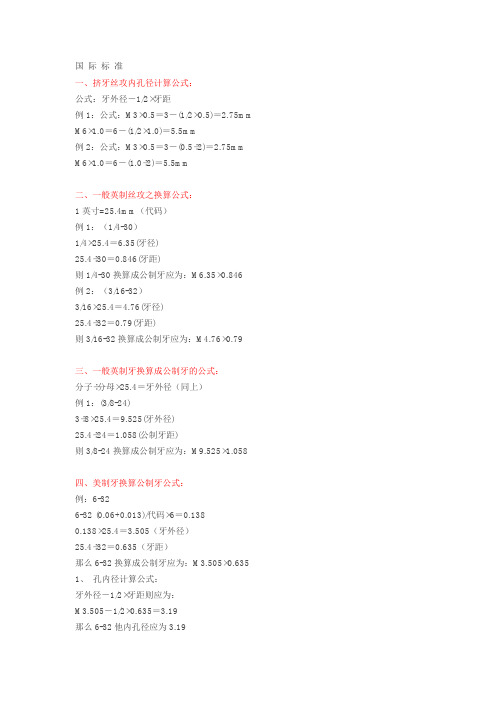

一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635二、1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数滚牙径计算公式一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042 例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034P2.0-0.038 P2.5-0.042上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H 级M8内螺纹小径的上限值6.647+0=6.6476H级M8内螺纹小径的下限值6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

管螺纹的公称直径

管螺纹的公称直径管螺纹作为管道连接的一种重要方式,广泛应用于各种工业和民用领域。

在管螺纹的设计和制造过程中,公称直径是一个非常重要的参数,它直接关系到管螺纹的连接性能和使用效果。

本文将从管螺纹的概念、公称直径的定义、计算方法以及应用等方面进行详细介绍。

一、管螺纹的概念管螺纹是指将管道的末端加工成螺旋形状,用于与其他管道或管件连接的一种常用方式。

它具有结构简单、连接可靠、密封性好等特点,广泛应用于石油、化工、航空、航天、军工等领域,是重要的管道连接方式之一。

二、公称直径的定义公称直径是指管螺纹的标称直径,也称为名义直径。

它是在设计和制造管螺纹时所规定的直径,是用来表示管螺纹尺寸的一种参数。

公称直径通常采用英寸或毫米作为单位,例如1/2英寸、3/4英寸、1英寸等。

三、公称直径的计算方法公称直径的计算方法有多种,常用的有以下几种:1.根据管螺纹的螺距和螺纹角计算公称直径。

公式如下:公称直径=外径-0.64952P其中,P为螺距,单位为毫米;2.根据管螺纹的峰距和螺纹角计算公称直径。

公式如下:公称直径=外径-2P*sin(α/2)其中,P为峰距,单位为毫米;α为螺纹角,单位为度数;3.根据管螺纹的牙高和螺纹角计算公称直径。

公式如下:公称直径=外径-2h/tan(α/2)其中,h为牙高,单位为毫米;4.根据管螺纹的牙深和螺纹角计算公称直径。

公式如下:公称直径=外径-2(h+d)/tan(α/2)其中,d为牙深,单位为毫米。

四、公称直径的应用公称直径是管螺纹尺寸的重要指标,它的大小直接影响到管螺纹的连接性能和使用效果。

在实际应用中,应根据管螺纹的使用要求和工作环境等因素选择合适的公称直径。

一般来说,公称直径越大,管螺纹的承载能力越强,但也会增加制造成本和安装难度。

在选择公称直径时,还需要考虑管螺纹的材质、表面处理、螺纹类型、螺距、螺纹角、峰距、牙高、牙深等因素。

不同的材质和处理方式会影响管螺纹的耐腐蚀性、耐磨性、强度等性能,不同的螺纹参数会影响管螺纹的连接紧固度、密封性等性能。

螺纹的计算及加工方法

螺纹计算及加工该夹具可调偏心范围e为:0≤e≤r/3½。

式中r为定位的半径。

螺钉内伸长量h的计算:h=(4×r2-3×e2)½+e-r,h的偏差可以通过尺寸链解出。

(end) 梯形外螺纹:小径d3=d-P-2*ac梯形内螺纹:小径D1=D-P式中d——外螺纹的的公称直径;D——内螺纹的公称直径;P——梯形螺纹的螺距;ac——牙间间隙;梯形外螺纹:大径d=D;梯形内螺纹:大径D4=D+2*ac式中字母代号同上注:梯形内螺纹的大径不是公称直径!!代号关系式---------------------------------------内外螺纹大径d、D(公称直径)---------------------------------------螺距p---------------------------------------牙顶间隙ac---------------------------------------基本牙型高度H1 H1 = 0.5p---------------------------------------外螺纹牙高h3 h3 = H1 + ac= 0.5p + ac---------------------------------------内螺纹牙高H4 H4 = H1 + ac= 0.5p + ac---------------------------------------牙顶高z z = 0.25p= H1 / 2---------------------------------------外螺纹中径d2 d2 = d - 2z= d - 0.5p---------------------------------------内螺纹中径D2 D2 = d - 2z= d - 0.5p---------------------------------------外螺纹小径d3 d3 = d - 2h3---------------------------------------内螺纹小径D1 D1 = d - 2H1= d - p---------------------------------------内螺纹大径D4 D4 = d + 2ac---------------------------------------原始三角形高H H = 1.866p---------------------------------------外螺纹牙顶圆角R1 R1max = 0.5ac---------------------------------------牙底圆角R2 R2max = ac---------------------------------------车螺纹的步骤与方法:(低速车削三角形螺纹Vく5米∕分)1、车螺纹前对工件的要求:1)螺纹大径:理论上大径等于公称直径,但根据与螺母的配合它存在有下偏差(—),上偏差为0;因此在加工中,按照螺纹三级精度要求。

常用数控加工计算公式和最全螺纹标准

国际标准一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mm M6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mm M6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2:1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数UNC:统一粗牙螺纹5/16:螺纹公称尺寸,单位为英寸18:螺距为1/18,即每英寸18牙3A:公差等级,三级,外螺纹(B为内螺纹)R.H:右旋普螺纹与英制螺纹有何区别?公制螺纹用螺距来表示,美英制螺纹用每英寸内的螺纹牙数来表示,这是它们最大的区别,公制螺纹是60度等边牙型,英制螺纹是等腰55度牙型,美制螺纹60度。

英制螺纹计算

怎么计算美制螺纹和英制螺纹?

>1 11牙/英寸

英制螺纹计算

英制螺纹是怎么计算的

用最大径除以25.4约掉后就是的了。 ...

英制螺纹外圆如何计算如3/4螺。。我要公式。。

英制螺纹计算公式公称直径(外径):d(英寸)螺牙三角形高度:h=0.960491t螺距:t=1÷每英寸牙数t=25.4/n中径:d2=d-h=d-0.640327t内径:d1=d-2h=d-1.280655t(螺母)圆角半径:r=0.137329t工作高度h=2h ...

英制圆柱管螺纹(bspp)常用规格-41/4”-1913.15711.55-63/8”-1916.66214.95-81/2”-1420.95518.63-123/4”-1426.44124.11-161”-1133.24930.29-201(1/ ...测区别,英制螺纹怎么计算深度

亏你还干了那么久的车工啦,这种问题也问!英制螺纹的中茎、底茎直接查表就知道了追问:我也知道查表我还问你啊我一说就是如何目测懂?哈哈回答:目测就是要眼睛看呗!英制螺纹比公制螺纹在直径差不多的情况下螺距要小、细对吧! ...

怎样计算英制螺纹的各部分尺寸?

纹的加工底孔直径可用下式作近似计算:d=d-1.0825p,其中d为公称直径,p为螺距。三.用螺纹密封的管螺纹(gb7306与iso7/1相同)1.用螺纹密封的管螺纹不加填料或密封质就能防止渗漏。用螺纹密封的管螺纹有圆柱内螺纹和圆锥外螺纹、圆锥内螺纹和圆锥外螺纹两种连接形 ...

三角螺纹计算公式大全手册

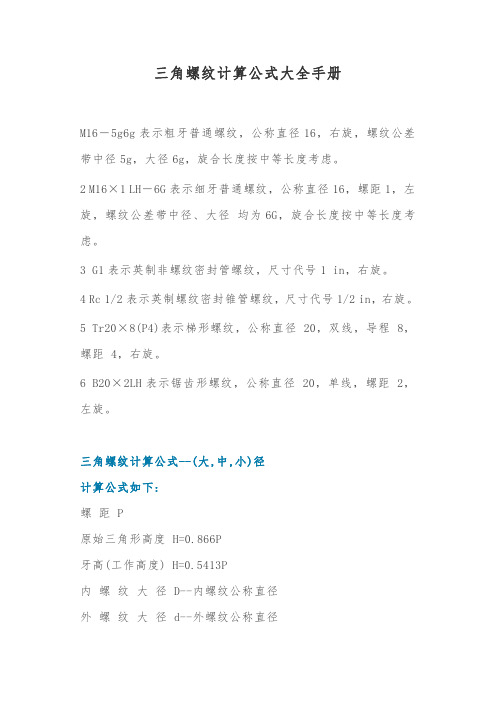

三角螺纹计算公式大全手册M16-5g6g表示粗牙普通螺纹,公称直径16,右旋,螺纹公差带中径5g,大径6g,旋合长度按中等长度考虑。

2M16×1LH-6G表示细牙普通螺纹,公称直径16,螺距1,左旋,螺纹公差带中径、大径均为6G,旋合长度按中等长度考虑。

3G1表示英制非螺纹密封管螺纹,尺寸代号1in,右旋。

4Rc1/2表示英制螺纹密封锥管螺纹,尺寸代号1/2in,右旋。

5Tr20×8(P4)表示梯形螺纹,公称直径20,双线,导程8,螺距4,右旋。

6B20×2LH表示锯齿形螺纹,公称直径20,单线,螺距2,左旋。

三角螺纹计算公式--(大,中,小)径计算公式如下:螺距P原始三角形高度H=0.866P牙高(工作高度)H=0.5413P内螺纹大径D--内螺纹公称直径外螺纹大径d--外螺纹公称直径内螺纹中径D=D-0.6495P外螺纹中径d=d-0.6495P内螺纹小径D=D-1.0825P外螺纹小径d=d-1.0825P螺纹的加工和计算纹的种类名称标注方式说明公制螺纹(MM牙)牙深=0.6495*牙距P(牙角60度)内牙孔径=公称直径-1.0825*PM20x2.5-6H/7g(右手)-(单头螺纹)-(公制粗牙) (公称直径20mm)(牙距2.5mm)(内螺纹配合等级6H)(外螺纹配合等级7g)左-双头-M20x1.5(左手)-(双头螺纹)-(公制细牙) (公称直径20mm)(牙距1.5mm)美制螺纹(统一标准螺纹)牙深=0.6495*(25.4/每吋牙数)(牙角60度)3/4-10UNC-2A(UNC粗牙)(UNF细牙)(1A2A3A外牙公差配合等级)(1B2B3B内牙公差配合等级)UNC美制统一标准粗牙螺纹外径3/4英吋,每英吋10牙外牙2级公差配合管螺纹(英制PT)牙深=0.6403*(25.4/每吋牙数)(牙角55度)PT3/4-14(锥度管螺纹)锥度管螺纹,锥度比1/16 3/4英吋管用,每英吋14牙管螺纹(PS直螺纹)(PF细牙)牙深=0.6403*(25.4/每吋牙数)(牙角55度)PS3/4-14(直形管螺纹)PF11/8-16(直形管螺纹)(细牙)直形管螺纹3/4英吋管用,每英吋14牙11/8英吋管用,每英吋16牙管螺纹(美制NPT)(牙角60度)NPT3/4-14(锥形管螺纹)锥形管螺纹,锥度比1/163/4英吋管用,每英吋14牙梯形螺纹(30度公制)TM40*6公称直径40mm牙距6.0mm梯形螺纹(29度爱克姆螺纹)TW26*5外径26mm,每英吋5牙方形螺纹车牙的计算考虑条件计算公式公制牙与英制牙的转换每吋螺纹数n=25.4/牙距P牙距P=25.4/每吋螺纹数n因为工件材料及刀具所决定的转速转速N=(1000周速V)/ (圆周率p*直径D)因为机器结构所决定的转速刀座快速移动的影响车牙最高转速N=4000/P刀座快速移动加减速的影响下刀点与退刀点的计算(不完全牙的计算)下刀最小距离L1L1=(牙距P)*(主轴转速S)/500退刀最距离L2L2=(牙距P)*(主轴转速S)/2000牙深及牙底径d牙深h=0.6495*P牙底径d=公称外径D-2*h例题:车制外牙3/4"-10UNC20mm长公制牙与英制牙的转换牙距P=25.4/(吋螺纹数n) P=25.4/10= 2.54mm因为工件材料及刀具所决定的转速外径D=3/4英吋=25.4*(3/4) =19.05MM转速N=(1000周速V)/(圆周率p*直径D)N=1000V/pD=1000*120/(3.1416*19.05) =2005rpm(转/分)因为机器结构所决定的转速刀座快速移动的影响车牙最高转速N=4000/PN=4000/2.54=1575rpm综合工件材料刀具及机械结构所决定的转速N=1575转N=2005转两者转速选择较低者,即1575转刀座快速移动加减速的影响下刀点与退刀点的计算(不完全牙的计算)下刀最小距离L1L1=(牙距P)*(主轴转速S)/500L1= 2.54*1575/500=8.00mm退刀最小距离L2L2=(牙距P)*(主轴转速S)/2000L2= 2.54*1575/2000=2.00mm。

螺纹孔各部分长度计算公式

螺纹孔各部分长度计算公式螺纹孔是一种常见的机械连接方式,它通过螺纹的互相嵌合来实现零件的连接和固定。

在实际的工程设计中,螺纹孔的各部分长度需要精确计算,以保证螺纹的嵌合质量和连接强度。

本文将介绍螺纹孔各部分长度的计算公式,帮助读者更好地理解和应用螺纹孔的设计原理。

1. 螺纹孔的基本结构。

螺纹孔由螺纹底孔、螺纹顶孔和螺纹侧孔三部分组成。

螺纹底孔是螺纹的底部,螺纹顶孔是螺纹的顶部,螺纹侧孔是螺纹的侧面。

在螺纹孔的设计中,需要根据连接零件的要求和螺纹的规格来确定这三部分的长度。

2. 螺纹孔各部分长度的计算公式。

(1)螺纹底孔长度的计算公式:螺纹底孔长度=螺纹直径-D-(0.6495P)。

其中,D为螺纹外径,P为螺距。

螺纹底孔的长度是根据螺纹外径和螺距来计算的,这个长度决定了螺纹的深度和连接的牢固性。

(2)螺纹顶孔长度的计算公式:螺纹顶孔长度=0.5P+0.5(D-0.6495P)。

螺纹顶孔长度是根据螺距和螺纹外径来计算的,它决定了螺纹的嵌合深度和连接的牢固性。

(3)螺纹侧孔长度的计算公式:螺纹侧孔长度=螺纹长度-螺纹底孔长度-螺纹顶孔长度。

螺纹侧孔长度是根据螺纹长度、螺纹底孔长度和螺纹顶孔长度来计算的,它决定了螺纹的侧面嵌合深度和连接的牢固性。

3. 螺纹孔各部分长度的影响因素。

螺纹孔各部分长度的计算需要考虑多个因素,包括连接零件的要求、螺纹的规格、材料的特性等。

在实际的工程设计中,需要根据具体的情况来确定螺纹孔各部分长度,以保证连接的质量和可靠性。

(1)连接零件的要求,不同的连接零件对螺纹孔的长度要求不同,有些需要较深的螺纹孔,有些则需要较浅的螺纹孔。

(2)螺纹的规格,螺纹的规格包括螺距、螺纹角度、螺纹类型等,这些参数会直接影响螺纹孔各部分长度的计算。

(3)材料的特性,材料的硬度、强度、韧性等特性也会影响螺纹孔各部分长度的确定,需要根据材料的特性来进行合理的设计。

4. 螺纹孔各部分长度的设计原则。

在设计螺纹孔各部分长度时,需要遵循以下几个原则:(1)保证螺纹的嵌合质量,螺纹孔的长度需要能够满足螺纹的嵌合要求,保证螺纹的深度和牢固性。

普通螺纹的尺寸计算

普通螺纹的尺寸计算

螺纹基本尺寸计算包括以下几个方面:

1.螺纹规格:螺纹的规格通常由螺纹的直径、螺纹数、螺距等参数来

确定。

螺纹的直径是螺纹螺杆主体上外侧螺纹切口直径的最大值。

螺纹数

是指每英寸(或每毫米)上的螺纹数目。

螺距是指螺纹的螺旋线的长度。

根据螺纹的使用要求和工装设备参数,可以确定螺纹的规格。

2.螺纹形状:螺纹的形状包括螺纹角度、螺纹型号等。

螺纹角度是指

螺纹母线与螺纹主轴的夹角,通常为60度。

螺纹型号是指螺纹的截面形状,常用的螺纹型号有三角形螺纹、梯形螺纹、圆弧螺纹等。

3.螺纹尺寸的计算:根据螺纹规格,可以计算出螺纹的基本尺寸,包

括螺纹的外径、内径、螺纹高度、厚度等。

螺纹的外径是指螺纹主轴上外

侧螺纹切口的最大直径。

螺纹的内径是指螺纹螺母上螺纹切口的最小直径。

螺纹高度是指螺纹切口的高度,通常等于螺距,也可以根据实际需要进行

调整。

螺纹的厚度是指外径和内径之间的距离。

4.螺纹配合:根据螺纹的基本尺寸,可以确定螺纹的配合公差。

螺纹

配合是指螺纹螺杆和螺纹螺母之间的连接配合关系。

螺纹的配合公差通常

由螺纹的公差等级和配合排数来确定。

公差等级是指螺纹尺寸的允许偏差

和公差带宽度的等级。

配合排数是指螺纹尺寸偏差的排列组合方式。

螺纹尺寸计算需要进行相应的计算和分析,具体的方法和步骤可根据

实际情况进行确定。

在实际应用中,可以通过螺纹手册、螺纹规格书等参

考资料,或者借助专业的螺纹计算软件来进行计算和分析,以获得准确的

螺纹尺寸。

管螺纹加工长度计算公式

管螺纹加工长度计算公式管螺纹加工是机械加工中常见的一种工艺,它可以为管道连接提供更牢固的连接方式,保证管道的密封性和稳定性。

在进行管螺纹加工时,需要计算加工长度,以确保螺纹的质量和精度。

本文将介绍管螺纹加工长度的计算公式及其应用。

管螺纹加工长度的计算公式如下:L = (D 0.6495 P) + C。

其中,L表示加工长度,D表示管道外径,P表示螺距,C表示余量。

在实际应用中,我们需要根据具体的管螺纹加工要求来确定螺纹的参数,然后使用上述公式进行计算。

下面将详细介绍每个参数的含义及其计算方法。

首先是管道外径D的计算。

管道外径是指管道外表面到管道轴线的距离,通常可以通过测量来获取。

在进行测量时,需要选择合适的测量工具,并确保测量的准确性和精度。

另外,还需要考虑管道的材质和形状对测量结果的影响,以确保得到准确的管道外径。

其次是螺距P的计算。

螺距是指相邻两螺纹峰之间的距离,它是螺纹的重要参数之一。

螺距的计算通常需要根据螺纹的类型和标准来确定,可以通过查阅相关资料或进行测量来获取。

在确定螺距时,还需要考虑螺纹的精度和质量要求,以确保螺距的准确性和稳定性。

最后是余量C的计算。

余量是指在螺纹加工过程中留下的额外长度,它可以用来保证螺纹的质量和精度。

余量的计算通常需要根据具体的加工要求和工艺标准来确定,可以通过经验值或试验来获取。

在确定余量时,需要考虑加工设备和工艺参数对余量的影响,以确保余量的合理性和稳定性。

通过上述计算公式,我们可以得到管螺纹加工长度L,然后根据实际情况进行加工操作。

在进行加工时,需要选择合适的加工设备和工艺参数,并严格按照加工要求进行操作,以确保螺纹的质量和精度。

另外,还需要进行加工后的检测和测试,以验证螺纹的性能和可靠性。

总之,管螺纹加工长度的计算是管螺纹加工中的重要环节,它可以为加工操作提供指导和参考。

通过合理计算加工长度,可以保证螺纹的质量和精度,提高管道连接的稳定性和密封性。

因此,在进行管螺纹加工时,我们需要充分理解计算公式及其应用,以确保加工操作的顺利进行和螺纹质量的保证。

外螺纹大径计算公式【老师傅干货】

外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为‖0‖b. 外螺纹的6h级大径下限值公差(以螺距为基准) P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265 P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788 c. 外螺纹6g级大径的计算与公差 6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式 d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972 下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜. 四、内螺纹小径的计算与公差 a. 内螺纹小径的基本尺寸计算(D1)螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸 8-1.25×1.0825=6.646875≈6.647 b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算 P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335 P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为―0‖内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值 6.647+0=6.647 6H级M8内螺纹小径的下限值 6.647+0+0.265=6.912 c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算 P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值 6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小外螺纹外径的定义外螺纹牙顶或内螺纹牙底相切的假想圆柱的直径。

螺纹外径公制转换表

李少波的螺纹外径公制和英制管螺纹标准螺纹换算标准①公称螺纹外径:分公制和英制两种ZG是锥管的汉语拼音第一个字母。

就是锥管螺纹的意思。

3/4是四分之三英寸。

是指管子的内径是3/4英寸。

准确的来讲它的内径是19.05毫米,但这是老标准,现在已经不用了。

现在的国标规定ZG3/4″螺纹内径是20毫米。

它的表示方法应该是:ZG3/4″。

其中(″)是英寸的代表符号。

一英寸等于25.4毫米。

一英寸等于8应分。

3/4的来历是6/8=3/4。

俗称6分。

同样ZG1/2″螺纹的管子内径≈15毫米。

俗称4分。

ZG1″螺纹的管子内径≈25毫米。

俗称1寸。

ZG11/2″螺纹的管子内径≈32毫米。

俗称1寸半。

.....。

锥管螺纹只用于液压系统连接;而管螺纹G3/4″只用于水管连接。

锥管螺纹与管螺纹极为相似,区别只在锥度上。

管螺纹都是英制的!!!!!英制螺纹1/2的大径就是1/2英寸,而管螺纹的1/2指的是管子的内孔日本工业标准使用公制。

JIS有明确的规定。

螺纹分二类,普通螺纹和管螺纹。

UN是普通螺纹,他的螺压角为60度。

GP 是管螺纹,他的螺压角为55度。

3/8"-20BSF ,表示是惠氏细牙螺纹,螺纹的公称直径是3/8"(单位:英寸),对应的每英寸牙数是20。

BSF表示惠氏细牙,BSW 表示惠氏粗牙。

螺丝的英制与公制区别......用扣规量,与公制牙型吻合是公制螺纹,与英制螺纹吻合是英制螺纹。

也可以用卡尺量螺纹的外径,和螺距。

公制螺纹外径是以毫米为单位,如6,8,10,12,18,20毫米等等螺距也是以毫米为单位,如0.5,0.75,1,1.5,2,3,等等英制螺纹外径是以英寸为单位,(每英寸等于25.4毫米)如3/16,5/8,1/4,1/2,等等所以用公制卡尺量外径读数常带不规则的小数。

英制螺距是用每英寸含多少个牙表示。

把卡尺定在25.4毫米,把一个尺尖对齐螺纹牙尖,另一个尺尖如对齐螺纹牙尖就是英制螺纹,如对不齐螺纹牙尖应该是公制螺纹。

UNC牙公称直径计算公式

UNC牙公称直径计算公式1/4以下牙最大径计算公式:25.4*(0.06+0.013*8)=4.1656mm以上为UNC牙公称直径计算公式,式中8为8#,其余为常数,如是其它4-40UNC牙,25.4*(0.06+0.013*4)=2.845mm以此类推。

挤压丝锥攻螺纹,底孔公式:最大:螺纹大径-螺距X0.475最小:螺纹大径-螺距X0.425通孔和不通孔挤压丝锥挤压丝锥主要加工塑性好的材料,铜、铝等有色金属。

主要特点是加工的螺纹强度要好,切粉少。

挤压丝锥下孔(*底孔)钻头要比切削丝锥用的钻头要大一些,相当于中径吧.螺纹种类及其代号1、米制普通螺纹(M)2、美制普通螺纹(统一螺纹)(UN、UNC、UNF、UNEF、UNR、UNRC、UNRF、UNS、…)3、英制普通螺纹(惠氏螺纹)(BSW、BSF、Whit.S、Whit.)4、米制小螺纹(S)5、超细牙米制螺纹(光学细牙螺纹)(M或TM)6、过渡配合米制螺纹(M)7、过盈配合米制螺纹(M)8、米制梯形螺纹(Tr)9、美制梯形螺纹(ACME)10、米制锯齿形螺纹(3o/30o)(B)11、美制锯齿形螺纹(7o/45o)(BUTT)12、英制管螺纹(55o)(R、Rc、Rp、G、PT、PF)13、美制管螺纹(60o)(NPT、NPSC、NPTF、NPSF、PTF-SAE SHORT、NPSM、NPSL、NPTR、NH、NHR、NPSH、ANPT)14、米制锥螺纹(60o)(ZM)15、其他螺纹内螺纹:螺距*0.65=牙高例M33*2 0.65*2=1.3 33-1.3(半径)*2=30.4mm一.切削丝锥攻牙螺纹底径简易计算公式:外径-(牙距×0.85~0.95)=螺纹底径;二.挤牙丝锥螺纹攻牙底径简易计算公式:外径-(牙距×0.425~0.475)=螺纹底径;挤压丝锥攻螺纹,底孔公式:最小:螺纹大径-螺距X0.475最大:螺纹大径-螺距X0.425普通螺纹底孔直径简单计算可按下式要攻丝的尺寸乘上0.85如:M3--2.4mmM4--3.1mm M5--4.2m M6--5.1mm M8--6.8mm。

内螺牙和外螺牙的计算公式

内螺牙和外螺牙的计算公式一、引言螺牙是机械连接中常见的一种元件,广泛应用于各种机械设备中。

螺牙可分为内螺牙和外螺牙两种类型,它们在计算公式和应用场景上有所不同。

本文将分别介绍内螺牙和外螺牙的计算公式,并探讨其应用。

二、内螺牙的计算公式内螺牙是指螺纹在孔内的螺纹结构。

内螺牙的计算公式主要包括螺纹高度、螺距、螺纹峰径等参数的计算。

1. 螺纹高度的计算公式内螺牙的螺纹高度是指螺纹的外径与内径之间的距离。

螺纹高度的计算公式如下:螺纹高度 = 内径 - 外径2. 螺距的计算公式螺距是指螺纹螺旋线上两个相邻螺纹的距离。

螺距的计算公式如下:螺距 = 1 / 螺纹数 * 螺纹高度3. 螺纹峰径的计算公式螺纹峰径是指螺纹螺旋线上峰部的直径。

螺纹峰径的计算公式如下:螺纹峰径 = 外径 - 0.6495 * 螺距三、外螺牙的计算公式外螺牙是指螺纹在轴上的螺纹结构。

外螺牙的计算公式主要包括螺纹高度、螺距、螺纹根径等参数的计算。

1. 螺纹高度的计算公式外螺牙的螺纹高度是指螺纹的外径与内径之间的距离。

螺纹高度的计算公式如下:螺纹高度 = 外径 - 内径2. 螺距的计算公式螺距是指螺纹螺旋线上两个相邻螺纹的距离。

螺距的计算公式如下:螺距 = 1 / 螺纹数 * 螺纹高度3. 螺纹根径的计算公式螺纹根径是指螺纹螺旋线上根部的直径。

螺纹根径的计算公式如下:螺纹根径 = 外径 - 1.0825 * 螺距四、内螺牙和外螺牙的应用内螺牙和外螺牙在实际应用中具有不同的应用场景。

1. 内螺牙的应用内螺牙常用于需要与外螺牙配合的螺母、螺柱等零件中。

例如,汽车中的传动轴与轮毂之间的连接采用内螺牙与外螺牙的配合,以实现可靠的连接。

2. 外螺牙的应用外螺牙常用于需要与内螺牙配合的螺栓、螺柱等零件中。

例如,建筑中的钢结构连接、机械设备中的紧固件等都采用外螺牙与内螺牙的配合,以实现稳固的连接。

五、总结本文介绍了内螺牙和外螺牙的计算公式,并探讨了它们的应用场景。

3分外螺纹尺寸

3分外螺纹尺寸

摘要:

1.3 分外螺纹尺寸的概念

2.3 分外螺纹尺寸的计算方法

3.3 分外螺纹尺寸的应用

正文:

一、3 分外螺纹尺寸的概念

3 分外螺纹尺寸,顾名思义,是指在3 分(1/8 英寸)的外径上所形成的螺纹尺寸。

在机械制造领域,螺纹是一种常见的连接方式,它能够使两个零件通过旋转达到紧密连接的目的。

3 分外螺纹尺寸广泛应用于各种管道、阀门、水龙头等设施的连接和固定。

二、3 分外螺纹尺寸的计算方法

计算3 分外螺纹尺寸需要知道螺纹的基本参数,包括螺距(P)、螺纹高度(H)、外径(D)和内径(d)。

其中,螺距是螺纹上相邻两点的距离;螺纹高度是指螺纹顶部到螺纹底部的距离;外径是螺纹的外部直径;内径是螺纹内部的直径。

对于3 分外螺纹尺寸,其计算公式为:

D = 3/8 英寸

P = 1/8 英寸

H = 1/8 英寸

d = D - 2P

通过以上公式,可以计算出3 分外螺纹尺寸的具体数值。

需要注意的是,这里的单位要统一,通常采用英寸为单位。

三、3 分外螺纹尺寸的应用

3 分外螺纹尺寸在实际应用中具有广泛的用途,例如在家庭用水系统中,我们可以看到各种管道、阀门和水龙头等设施都采用了3 分外螺纹尺寸进行连接和固定。

这种尺寸的螺纹不仅能够保证连接的牢固性,还能够方便地实现拆卸和更换。

此外,在汽车、摩托车等机动车的油路、气路系统中,3 分外螺纹尺寸同样有着广泛的应用。

这些螺纹连接件能够确保各个部件之间的密封性,防止油气泄漏,从而保证整个系统的正常运行。

总之,3 分外螺纹尺寸作为一种重要的螺纹规格,在机械制造领域发挥着关键作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺纹外径计算方法

公制螺纹(MM牙)

牙深=0.6495*牙距P (牙角60度)

内牙孔径= 公称直径-1.0825*P

M20x2.5-6H/7g (右手)-(单头螺纹)-(公制粗牙)

(公称直径20mm) (牙距2.5mm)

(内螺纹配合等级6H) (外螺纹配合等级7g)

左-双头-M20x1.5 (左手)-(双头螺纹)-(公制细牙)

(公称直径20mm) (牙距1.5mm)

美制螺纹(统一标准螺纹)

牙深= 0.6495*(25.4/每吋牙数) (牙角60度)

3/4-10UNC-2A

(UNC粗牙)(UNF细牙)

(1A 2A 3A 外牙公差配合等级)

(1B 2B 3B 内牙公差配合等级)

UNC美制统一标准粗牙螺纹

外径3/4英吋,每英吋10牙

外牙2级公差配合

管螺纹(英制PT) 牙深= 0.6403*(25.4/每吋牙数) (牙角55度) PT 3/4-14 (锥度管螺纹) 锥度管螺纹,锥度比1/16

3/4英吋管用,每英吋14牙

管螺纹(PS直螺纹)(PF细牙)

牙深= 0.6403*(25.4/每吋牙数) (牙角55度)

PS 3/4-14 (直形管螺纹)

PF1 1/8-16 (直形管螺纹)

(细牙) 直形管螺纹

3/4英吋管用,每英吋14牙

1 1/8英吋管用,每英吋16牙

管螺纹(美制NPT) (牙角60度)

NPT 3/4-14 (锥形管螺纹) 锥形管螺纹,锥度比1/16

3/4英吋管用,每英吋14牙

梯形螺纹(30度公制)

TM40*6 公称直径40mm 牙距6.0mm

梯形螺纹

(29度爱克姆螺纹)

TW26*5 外径26mm,每英吋5牙

方形螺纹

车牙的计算

考虑条件计算公式

公制牙与英制牙的转换每吋螺纹数n = 25.4 / 牙距P 牙距P = 25.4 / 每吋螺纹数n 因为工件材料及刀具所决定的转速转速N = (1000周速V ) / (圆周率p * 直径D )

因为机器结构所决定的转速

刀座快速移动的影响车牙最高转速N = 4000/ P

刀座快速移动加减速的影响

下刀点与退刀点的计算

(不完全牙的计算) 下刀最小距离L1

L1 = (牙距P ) * (主轴转速S ) / 500

退刀最距离L2

L2 = (牙距P ) * (主轴转速S ) / 2000

牙深及牙底径d 牙深h =0.6495 * P

牙底径d =公称外径D - 2 * h

例题:车制外牙3/4"-10UNC20mm长

公制牙与英制牙的转换牙距P = 25.4 / (吋螺纹数n)

P = 25.4 / 10 = 2.54mm

因为工件材料及

刀具所决定的转速外径D = 3 / 4英吋= 25.4 * (3/4) =19.05MM

转速N = (1000周速V) / (圆周率p * 直径D )

N = 1000V / pD = 1000 * 120 / (3.1416*19.05)

=2005 rpm (转/分)

因为机器结构所决定的转速

刀座快速移动的影响车牙最高转速N = 4000 / P

N = 4000/2.54 = 1575 rpm

综合工件材料刀具及机械结构

所决定的转速N = 1575 转N = 2005转

两者转速选择较低者,即1575转

刀座快速移动加减速的影响

下刀点与退刀点的计算

(不完全牙的计算) 下刀最小距离L1

L1 = (牙距P) * (主轴转速S) / 500

L1 = 2.54*1575/500=8.00mm

退刀最小距离L2

L2 = (牙距P) * (主轴转速S) / 2000

L2 = 2.54*1575/2000=2.00mm

牙深及牙底径d 牙深径d = 公称外径D-2*h =19.05-2*1.65 = 15.75mm

说明:本信息公制螺纹(MM牙)

牙深=0.6495*牙距P (牙角60度)

内牙孔径= 公称直径-1.0825*P

M20x2.5-6H/7g (右手)-(单头螺纹)-(公制粗牙)

(公称直径20mm) (牙距2.5mm)

(内螺纹配合等级6H)

(外螺纹配合等级7g)

左-双头-M20x1.5 (左手)-(双头螺纹)-(公制细牙) (公称直径20mm) (牙距1.5mm)

美制螺纹(统一标准螺纹)

牙深= 0.6495*(25.4/每吋牙数) (牙角60度)

3/4-10UNC-2A

(UNC粗牙)(UNF细牙)

(1A 2A 3A 外牙公差配合等级)

(1B 2B 3B 内牙公差配合等级)

UNC美制统一标准粗牙螺纹

外径3/4英吋,每英吋10牙外牙2级公差配合

管螺纹(英制PT)

牙深= 0.6403*(25.4/每吋牙数) (牙角55度)

PT 3/4-14 (锥度管螺纹) 锥度管螺纹,锥度比1/16

3/4英吋管用,每英吋14牙

管螺纹(PS直螺纹)(PF细牙)

牙深= 0.6403*(25.4/每吋牙数) (牙角55度)

PS 3/4-14 (直形管螺纹)

PF1 1/8-16 (直形管螺纹)

(细牙)

直形管螺纹

3/4英吋管用,每英吋14牙

1 1/8英吋管用,每英吋16牙

管螺纹(美制NPT) (牙角60度)

NPT 3/4-14 (锥形管螺纹) 锥形管螺纹,锥度比1/16

3/4英吋管用,每英吋14牙

梯形螺纹(30度公制)

TM40*6 公称直径40mm 牙距6.0mm

梯形螺纹(29度爱克姆螺纹)

TW26*5 外径26mm,每英吋5牙

方形螺纹

车牙的计算

考虑条件计算公式

公制牙与英制牙的转换每吋螺纹数n = 25.4 / 牙距P

牙距P = 25.4 / 每吋螺纹数n

因为工件材料及刀具所决定的转速转速N = (1000周速V ) / (圆周率p * 直径D ) 因为机器结构所决定的转速

刀座快速移动的影响车牙最高转速N = 4000/ P

刀座快速移动加减速的影响

下刀点与退刀点的计算

(不完全牙的计算) 下刀最小距离L1

L1 = (牙距P ) * (主轴转速S ) / 500 退刀最距离L2

L2 = (牙距P ) * (主轴转速S ) / 2000

牙深及牙底径d 牙深h =0.6495 * P

牙底径d =公称外径D - 2 * h

例题:车制外牙3/4"-10UNC20mm长

公制牙与英制牙的转换牙距P = 25.4 / (吋螺纹数n) P = 25.4 / 10 = 2.54mm

因为工件材料及

刀具所决定的转速外径D = 3 / 4英吋= 25.4 * (3/4) =19.05MM

转速N = (1000周速V) / (圆周率p * 直径D )

N = 1000V / pD = 1000 * 120 / (3.1416*19.05)

=2005 rpm (转/分)

因为机器结构所决定的转速

刀座快速移动的影响车牙最高转速N = 4000 / P

N = 4000/2.54 = 1575 rpm

综合工件材料刀具及机械结构

所决定的转速N = 1575 转N = 2005转

两者转速选择较低者,即1575转

刀座快速移动加减速的影响

下刀点与退刀点的计算

(不完全牙的计算) 下刀最小距离L1

L1 = (牙距P) * (主轴转速S) / 500

L1 = 2.54*1575/500=8.00mm

退刀最小距离L2

L2 = (牙距P) * (主轴转速S) / 2000

L2 = 2.54*1575/2000=2.00mm

牙深及牙底径d 牙深径d = 公称外径D-2*h =19.05-2*1.65 = 15.75mm。