梯形螺纹计算表

T型螺纹连接计算

(D4-D2)/2= 0.65*P= (π*D4*b*u)*Sigmas*0.57735/n= (π*D4*b^2*u)*Sigmas/(n*6*L)= 1.1*Sigmas*(π*D4*b^2*u)/(n*SQRT(4b^2+36L^2))

4.50 9.10 494.40 288.62 263.25

仅供参考 14 120.00 14.00 235.00 1.34 1.00 26.12 5.12 7.00 8.00 6.00 3.50 113.00 113.00 104.00 106.00 122.00 0.50 0.84 4.50 9.10 421.46 246.03 224.41 圈 mm mm MPa mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm ton ton ton

英制梯形螺纹牙高计算公式

英制梯形螺纹牙高计算公式加工梯形螺纹时,由于螺纹的加工深度较大无法采用直进法加工。

因此梯形螺纹宜选用G76指令,采用斜进法进行编程加工。

名称代号计算公式牙形角 a a=30°螺距 P牙顶间隙 ac P/mm 1.5~5 6~12 14~44ac/mm 0.25 0.5 1外螺纹大径 d 公称直径中径 d2 d2=d-0.5P小径 d3 d3=d-2h3牙高 h3 h3=0.5P+ac内螺纹大径 D4 D4=+2a中径 D2 D2=d2小径 D1 D1=d-p牙高 H4 h4=h3牙顶宽 0.366p牙槽底宽 0.336p-0.536ac举例哈双头左旋梯形螺纹,大径70MM,中径68MM,小径65.5MM,P=6P=6.这么大要分粗精车粗车先车3分之2在精车(粗精都要成型刀,刀尖宽为0.366P)还有螺纹长度你没说我就用L来代替了啊G28 U0 W0T101 M3 SGO X80 Z12 M8G76 P020130 Q200 R100G76 X65.5 Z15 P3900 Q350 R0 F12G0 W6G76 P020130 Q200 R100G76 X65.5 Z15 P3900 Q350 R0 F12FANUC系统数控车床G76是螺纹切削复合循环,格式和含义如下G76 P020060 Q150 R0.03;G76 X Z P Q R F ;(第一行可以套用,Q是每次吃刀量,单位微米。

R是精车余量,半径值)第二行:X、Z是目标点坐标,P是牙型高(P的单位是微米,例如P1000表示1mm),Q是第一刀的吃刀量(单位是微米,例如Q150表示0.15mm),R是你螺纹编程的螺纹起点与终点的半径差,F是螺距(导程)。

G76 P m rα QΔdmin Rd;。

(公制)梯形螺纹-进刀计算表

0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.44

0.260 2.176

三针量针直径≥ d/选定 三针量针直径 ≥ d/选定值 值 中径辅助测量 中径辅助测量值 M 值 M 辅助测量中差值及公差 辅助测量中差 外 值及公差外 牙顶宽f 内,外螺纹牙槽 底宽W 牙顶间隙z

71.119 ###### 71.379 1.464 1.33 0.260

0.25 三针直径选定表 螺距2.0三针* 0 1.175 螺距3.0三针* 螺距4.0三针* 0 2.176 1.778 2.176 2.866

内螺纹进刀直 径

0.44 0.44 0.44 0.44 0.44 0.44 0.44 0.4(d2) 小径尺寸 D1 小径中差值内 大底径

70.000 68.000 66.000 66.100 70.500 70.760 65.500 65.760 2.071

0.000

0.100

内 外

中差尺寸值内 中差尺寸值内 小底径 小底径

0.260

中差尺寸值外 中差尺寸值外

螺纹参数表

P ES 大径公 差外 EI ES 中径公 差 EI ES 小径公 差内 EI 原始高度 H 大径尺寸 d 大径中差值外 中径尺寸 D2(d2) 小径尺寸 D1 小径中差值内 大底径

螺距

梯形螺纹MicrosoftWord文档

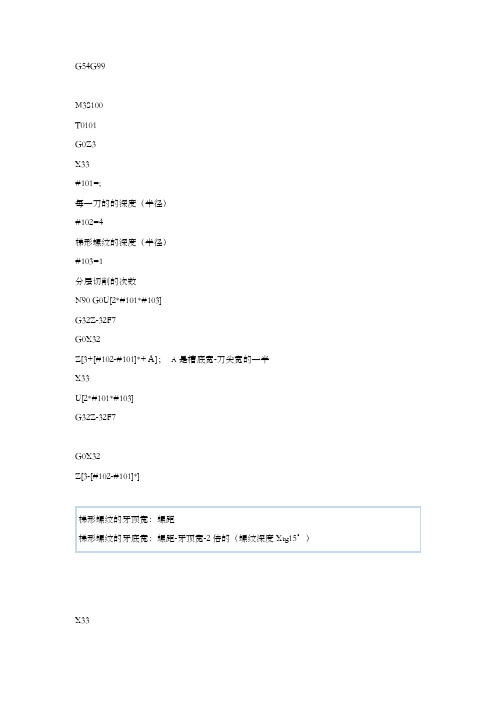

G54G99M3S100T0101G0Z3X33#101=;每一刀的的深度(半径)#102=4梯形螺纹的深度(半径)#103=1分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*+A];A是槽底宽-刀尖宽的一半X33U[2*#101*#103]G32Z-32F7G0X32Z[3-[#102-#101]*]X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=##103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30二:梯形螺纹程序.通俗,易懂.适用于多种系统Tr40X6 .L60O0001TO202GO X48 Z8G99 M3 S120M98 P780002GO X100 Z100M5M30O0002GO U-8.2G32 Z-60 F6GOU-8.2G32 Z-60 F6GOU8.2G32 Z-60 F6GOZ8M99引言梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。

这就导致了梯形螺纹的车削加工难度较大,学生在车工技能培训中难于掌握,容易产生扎刀现象,进而使学生对此产生紧张和畏惧的心理。

在多年的车工实习教学中,通过不断的摸索、总结、完善,对于梯形螺纹的车削也有了一定的认知,下面我们就来探究一下哪种车削方法更适合初学者理解、学习和掌握。

1 梯形螺纹车削方法的选用车削梯形螺纹时,通常采用高速钢材料进行低速车削,低速车削梯形螺纹一般有如图1所示的四种进刀方法:直进法、左右切削法、车直槽法和车阶梯槽法。

通常直进法只适用于车削螺距较小(P<4mm)的梯形螺纹,而粗车螺距较大(P>4mm)的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。

下面我们分别探究一下这几种车削方法:图1 梯形螺纹车削的四种进刀方式直进法:直进法也叫切槽法,如图1(a)所示。

车工技术教程-车削梯形螺纹

车削梯形螺纹学习目标1.了解梯形螺纹车刀的形状,掌握梯形螺纹车刀的刃磨和检测方法。

2.掌握外梯形螺纹的尺寸计算、车削和检测方法。

梯形螺纹相关知识一、梯形螺纹牙型及相关参数计算牙型如图图图梯形螺纹计算公式如表表梯形螺纹各参数及计算公式名称代号计算公式牙型角αα=30°螺距P 由螺纹标准确定牙顶间隙a cP(mm) 1.5~5 6~12 14~44 ac(mm)0.25 0.5 1外螺纹大径 d 公称直径中径d2d2=d-0.5P 小径d3d3=d-2h3 牙高h3h3=0.5P+ ac内螺纹大径D4D4=d+2ac中径D2D2= d2小径D1D1=d-P牙高H4H4= h3牙顶宽f,f= f’=0.366P牙槽底宽W,W’W=W’=0.336P-0.536a c轴向齿厚Sx Sx=0.5P法向尺厚Sn Sn==0.5Pcos二、梯形螺纹基本标注1.外螺纹2.内螺纹三、螺纹车刀梯形螺纹车刀分为硬质合金和高速钢两种。

常用的是高速钢材料的车刀。

1.高速钢梯形外螺纹车刀(1)粗车刀刀尖宽度要小于齿根槽宽,径向前角为10°~15°,两侧后角进刀方向为(3°~5°)+φ,背进刀方向为(3°~5°)-φ。

如图图高速钢梯形外螺纹粗车刀(2)精车刀精车径向前角为0°,两侧后角进刀方向为(5°~8°)+φ,背进刀方向为(5°~8°)-φ进刀,可适当磨出卷些槽,增大前角。

如图图高速钢梯形外螺纹精车刀2.硬质合金梯形螺纹车刀适合于车削一般精度的梯形螺纹,效率提高。

几何角度如图图硬质合金梯形外螺纹车刀3.梯形内螺纹车刀几何角度如图图梯形内螺纹车刀四、梯形螺纹车刀的刃磨方法和检测(1)刃磨步骤:①粗磨两侧后面,刃磨出两侧后角、刀尖角。

②精磨两侧后面,控制好刀头宽度,使其小于牙槽底宽0.5mm左右。

③粗磨前刀面,刃磨出径向前角。

梯形螺纹基本尺寸

(mm)

螺距 P

外螺纹 小径 d3

内、外螺 纹中径 D2、d2

内螺纹 大径 D4

内螺纹 小径 D1

螺距 P

外螺纹 小径 d3

内、外螺 纹中径 D2、d2

1.5

d-1.8

d-0.75

d+0.3

d-1.5

8

d-9

d-4

2

d-2.5

d-1

d+0.5

d-2

9

d-10

d-4.5

3

d-3.5

d-1.5

d+0.5

d-3

10

d-11

d-5

4

d-4.5

d-2

d+0.5

d-4

12

d-13

d-6

5

d-5.5

d-2.5

d+0.5

d-5

14

d-16

d-7

6

d-7

d-3

d+1

d-6

16

d-18

d-8

7

d-8

d-3.5

d+1

d-7

18

d-20

d-9

注:1.d-公称直径(即外螺纹大径)。

2.表中所列的数值是按下式计算的:d3=d-2 h3;D2、d2=d-0.5 P;D4=d+2ac;D1=d-P。

南京哈宁轴承制造有限公司 工厂地址:南京市雨花台区铁心桥街道马家店村 办公地址:江苏省南京市江宁区禄口秦禄大道 2 号永骋市场 10 区 4 栋 105-106 号 办公地址:南京市雨花台区宁南大道 20 号 18 幢 4 号楼 销售地址:江苏省南京市莫愁路 90-3 号 联系人:刘献宁 18661202794 联系人:刘长岭 13801591302(微信号 13801591302)支付宝 13801591302 电话:025-86629730-52217447-86622491-86622492-86622493 传真:025-52300551 邮件:hrbn@ lcl@ www@