低压铸造某铝硅合金铸件晶粒结构数值模拟

低压铸造铝合金轮毂的数值模拟及工艺优化

低压铸造铝合金轮毂的数值模拟及工艺优化发布时间:2021-05-31T10:41:09.540Z 来源:《基层建设》2020年第30期作者:霍吉平赵光锋[导读] 摘要:低压铸造铝合金轮毂铸件具有充填稳定、尺寸精度高、生产效率高等特点,但铸件中经常出现缩松、气孔等缺陷,影响铸件的质量和质量。

陕西长岭电子科技有限责任公司陕西宝鸡 721006摘要:低压铸造铝合金轮毂铸件具有充填稳定、尺寸精度高、生产效率高等特点,但铸件中经常出现缩松、气孔等缺陷,影响铸件的质量和质量。

因此,针对铸造过程中的缺陷,对模具的结构设计进行了优化。

关键词:铝合金轮毂;低压铸造;模具优化1铝合金轮毂的优势以及低压铸造技术与大多数金属相比,铝合金在铸造中有许多用途,因为它们有许多优点。

正如我们从元素周期表中看到的,铝合金是由一种或多种合金元素组成的合金,并以铝为基础。

最大的优势是铝的密度小,只有0.33的铁和铝和铁,相比,铝的熔点熔点660摄氏度,和铁的熔点比铝的熔点要高得多,因为铝金属的性质更软,不能直接用于刚性材料,所以我们必须添加一些其他铝包含刚性金属填补其属性的属性柔软的缺陷,于是铝合金就在这个时候诞生了。

铝合金的优点使得铝,不易腐蚀,质量轻,强度高的优点,其金属性能不失去了优质钢,因为它有很强的可塑性和良好的导电性,更有优秀的再加工的特点,这些优势使铝合金逐渐成为不可替代的金属材料在各种工业领域。

1.1铝合金轮毂的优势1.1.1重量比较轻铝合金,相同大小的光和轮毂,它不仅仅是轮子的重量轻2公斤,这种差异使铝合金轮毂的重量在推动惯性和空气的阻力将会减少,当他开车会更容易,可以帮助消除疲劳驾驶的司机,比较与其他金属、铝合金轮毂也可以减少汽车燃料消耗。

1.1.2精度好强度高铝合金轮毂的精度和强度比钢轮和其它金属制造中心是许多倍,因为它的性质技术和铝合金铸件本身的特点,及其抗震、防震能力也很好,,开车时汽车轮毂将大大减少道路的影响,甚至开车在路上交通很不好,铝合金铸造轮毂独特的抗震性能可以使原有的湍流量大到平衡基本车。

《2024年低压铸造铝合金轮毂的数值模拟与工艺优化》范文

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言随着汽车工业的快速发展,铝合金轮毂因其轻量化、高强度、耐腐蚀等优点被广泛用于汽车制造中。

低压铸造是一种重要的铝合金轮毂生产技术,其具有生产效率高、能耗低、工艺稳定等优点。

然而,低压铸造过程中的各种因素,如铸造温度、压力、充型速度等对产品质量有着重要影响。

因此,对低压铸造铝合金轮毂的数值模拟与工艺优化显得尤为重要。

本文旨在通过数值模拟技术对低压铸造铝合金轮毂的过程进行深入研究,并探讨其工艺优化方法。

二、低压铸造铝合金轮毂的数值模拟1. 模型建立首先,根据铝合金轮毂的设计图纸,在CAD软件中建立三维模型。

然后,将模型导入到数值模拟软件中,设置材料属性、边界条件等参数。

2. 数值模拟过程在数值模拟过程中,主要考虑的是铸造过程中的流体流动、热传导和相变等物理过程。

通过求解质量守恒方程、能量守恒方程和动量守恒方程等基本物理方程,可以得到铸造过程中的温度场、流场和应力场等关键参数。

3. 结果分析通过数值模拟,可以得到铝合金轮毂在低压铸造过程中的充型过程、凝固过程和缩孔、气孔等缺陷的形成过程。

这些结果为后续的工艺优化提供了重要依据。

三、工艺优化1. 铸造温度的优化铸造温度是影响铝合金轮毂质量的重要因素。

通过数值模拟,可以得到不同铸造温度下轮毂的温度场和流场分布。

通过对这些结果的分析,可以找到最佳的铸造温度,从而提高轮毂的质量。

2. 压力参数的优化压力参数是低压铸造过程中的重要参数之一。

通过调整压力参数,可以控制充型速度和充型过程,从而影响轮毂的质量。

通过数值模拟,可以得到不同压力参数下轮毂的充型过程和凝固过程,从而找到最佳的压力参数。

3. 模具设计的优化模具设计对铝合金轮毂的质量有着重要影响。

通过数值模拟,可以得到模具内流体的流动情况和热传导情况,从而优化模具设计,提高轮毂的质量。

例如,可以通过优化模具的冷却系统,控制模具的温度分布,从而改善轮毂的凝固过程和减少缩孔等缺陷的形成。

《低压铸造铝合金轮毂的数值模拟与工艺优化》

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言低压铸造作为一种高效的铝合金铸造工艺,近年来在汽车制造行业中被广泛采用,尤其是用于铝合金轮毂的生产。

这一技术的运用使得制造出的轮毂不仅强度高、质量轻,还具备较好的抗腐蚀性。

本文旨在探讨低压铸造铝合金轮毂的数值模拟及工艺优化,以期提升产品质量和制造效率。

二、低压铸造工艺概述低压铸造是一种将熔融的金属液在压力控制下注入铸型,并通过重力进行充填的铸造方法。

此工艺过程中,模具的温度、压力控制以及金属液的流动速率等都是影响轮毂质量的关键因素。

对于铝合金轮毂的生产,低压铸造具有生产效率高、充型平稳、材料利用率高等优点。

三、数值模拟在低压铸造中的应用数值模拟技术为低压铸造铝合金轮毂提供了重要的技术支持。

通过模拟熔融金属的充型过程、温度场分布以及凝固过程,可以预测铸造过程中可能出现的缺陷,如气孔、缩孔等。

此外,数值模拟还可以优化模具设计、控制充型速度和压力等工艺参数,从而提高产品质量和降低生产成本。

四、工艺优化措施1. 模具设计优化:通过数值模拟分析模具的温度场和流场分布,优化模具结构,提高模具的导热性能和充型能力。

同时,合理设计浇口位置和大小,以控制金属液的流动速度和方向。

2. 工艺参数控制:在低压铸造过程中,控制合适的模具温度、充型压力和充型速度是关键。

这些参数需要根据具体的合金成分、轮毂尺寸以及生产条件进行调整,以获得最佳的铸造效果。

3. 质量控制:严格把控原材料的化学成分和物理性能,确保熔炼过程中的温度和气氛控制得当,以减少金属液中的气体和夹杂物含量。

此外,对铸造出的轮毂进行质量检测,如尺寸检测、硬度测试和金相分析等,以确保产品质量符合要求。

五、实践应用与效果分析通过数值模拟与工艺优化的结合,我们成功提高了铝合金轮毂的生产效率和产品质量。

具体表现在以下几个方面:1. 充型平稳性:通过优化模具设计和控制充型速度,使得金属液在充型过程中更加平稳,减少了气孔和缩孔等缺陷的产生。

《低压铸造铝合金轮毂的数值模拟与工艺优化》范文

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言随着汽车工业的快速发展,铝合金轮毂因其轻量化、高强度、耐腐蚀等优点,已成为现代汽车的重要组成部分。

低压铸造作为一种先进的铸造技术,在铝合金轮毂的生产中得到了广泛应用。

然而,铸造过程中涉及到众多工艺参数,如何通过数值模拟与工艺优化提高铸造质量,减少生产成本,成为行业关注的焦点。

本文将通过数值模拟方法对低压铸造铝合金轮毂的工艺过程进行深入研究,并探讨其工艺优化方法。

二、低压铸造铝合金轮毂的数值模拟2.1 数值模拟方法数值模拟是利用计算机对铸造过程进行仿真模拟,通过建立物理模型、数学模型和求解模型,分析铸造过程中的流动、传热、凝固等物理现象。

在低压铸造铝合金轮毂的数值模拟中,主要采用流体动力学、传热学等相关理论,建立铸造过程的数学模型。

2.2 模拟过程及结果分析通过数值模拟,可以观察到铝合金在低压铸造过程中的流动情况、温度分布、凝固过程等。

模拟结果可以帮助我们了解铸造过程中可能出现的缺陷,如气孔、缩松等,并分析其产生原因。

此外,还可以通过模拟结果优化工艺参数,提高铸件的质量。

三、工艺优化3.1 工艺参数优化在低压铸造过程中,工艺参数对铸件的质量具有重要影响。

通过对铸造温度、压力、浇注速度等工艺参数进行优化,可以提高铸件的充型能力、减少气孔和缩松等缺陷。

此外,合理的模具设计也是提高铸件质量的关键。

3.2 优化措施针对铝合金轮毂的低压铸造过程,可以采取以下优化措施:(1)合理设计模具结构,确保铸件在凝固过程中受到均匀的冷却和压力作用;(2)优化铸造温度和压力,确保铝合金液在模具中充分填充,同时避免过高的温度和压力导致铸件产生缺陷;(3)控制浇注速度,避免因速度过快导致铝合金液卷入气体或因速度过慢导致铸件出现缩松等缺陷;(4)采用先进的合金材料和冶炼技术,提高铝合金的充型能力和抗气孔、缩松等缺陷的能力。

四、实例分析以某汽车厂低压铸造铝合金轮毂为例,通过数值模拟发现铸件在凝固过程中存在气孔和缩松等缺陷。

《2024年低压铸造铝合金轮毂的数值模拟与工艺优化》范文

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言随着汽车工业的快速发展,铝合金轮毂因其轻量化、高强度、耐腐蚀等优点,已成为现代汽车的重要部件。

低压铸造作为一种先进的铸造工艺,在铝合金轮毂的生产中得到了广泛应用。

本文将针对低压铸造铝合金轮毂的数值模拟与工艺优化进行探讨,旨在提高产品质量、降低成本、优化生产过程。

二、低压铸造工艺概述低压铸造是一种将熔融金属在低于大气压的条件下充填铸型的铸造方法。

在铝合金轮毂的生产中,低压铸造具有充型平稳、气孔少、组织致密等优点。

然而,该工艺涉及到多个参数的设定与控制,如熔融金属的温度、模具温度、充型压力等,这些参数的合理设置对产品质量具有重要影响。

三、数值模拟技术的应用为了优化低压铸造工艺,数值模拟技术被广泛应用于铝合金轮毂的生产过程中。

通过建立物理模型和数学模型,利用计算机软件对铸造过程进行模拟,可以预测并优化充型过程、凝固过程以及产品的组织性能。

数值模拟技术可以帮助我们分析各个工艺参数对产品质量的影响,从而为工艺优化提供依据。

四、工艺优化措施1. 优化熔融金属的温度:通过数值模拟,我们可以分析不同熔融金属温度下充型过程的稳定性以及产品的组织性能。

在保证产品性能的前提下,选择合适的熔融金属温度,以降低能耗、提高生产效率。

2. 优化模具温度:模具温度对产品的组织性能和尺寸精度具有重要影响。

通过数值模拟,我们可以分析不同模具温度下产品的凝固过程,从而找到最佳的模具温度范围。

3. 优化充型压力:充型压力是低压铸造的关键参数之一。

通过数值模拟,我们可以分析不同充型压力下充型过程的稳定性以及产品的气孔率。

在保证充型平稳的前提下,选择合适的充型压力,以降低产品气孔率、提高产品性能。

4. 工艺流程优化:通过数值模拟分析各工序的相互关系及对产品质量的影响,对工艺流程进行优化,减少生产周期、提高生产效率。

五、实践应用与效果通过将数值模拟技术应用于低压铸造铝合金轮毂的生产过程中,我们成功实现了工艺优化。

《2024年低压铸造铝合金轮毂的数值模拟与工艺优化》范文

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言随着汽车工业的快速发展,铝合金轮毂因其轻量化、高强度、耐腐蚀等优点,已经成为现代汽车的重要部件。

低压铸造作为一种重要的铝合金轮毂生产工艺,其生产效率高、成品率稳定,被广泛应用于实际生产中。

然而,低压铸造过程中的工艺参数优化对产品性能及质量具有重要影响。

因此,本文旨在通过数值模拟方法,对低压铸造铝合金轮毂的过程进行深入研究,并提出工艺优化措施。

二、数值模拟研究1. 建模与设定通过专业的模拟软件,建立低压铸造铝合金轮毂的有限元模型。

设定模型中的材料属性、边界条件等参数,确保模拟过程的准确性。

2. 模拟过程在设定的条件下,模拟低压铸造过程中熔融金属的充型、凝固及冷却等过程。

通过观察模拟过程中的温度场、流场等变化,了解金属的充型行为及轮毂的凝固过程。

3. 结果分析根据模拟结果,分析低压铸造过程中可能存在的问题及影响因素。

如充型速度、温度梯度、气孔形成等,为后续的工艺优化提供依据。

三、工艺优化措施1. 充型速度优化通过调整充型速度,改善熔融金属的充型行为。

在保证金属充分填充的前提下,减小金属的湍流和气孔的形成。

通过模拟和实验验证,确定最佳的充型速度范围。

2. 温度制度优化温度制度对铝合金轮毂的凝固过程及组织性能具有重要影响。

通过调整熔炼温度、模具温度等参数,优化温度制度。

同时,考虑到材料的结晶特性及合金成分,制定合理的温度梯度。

3. 模具设计优化模具设计对铝合金轮毂的成型质量及生产效率具有重要影响。

通过优化模具的结构设计、排气系统等,提高模具的成型质量及使用寿命。

同时,考虑模具的加工工艺及成本等因素,实现模具设计的综合优化。

四、实验验证与结果分析1. 实验方法与过程根据数值模拟结果及工艺优化措施,进行实际生产实验。

记录实验过程中的工艺参数、产品性能及质量等数据。

同时,与未优化的生产过程进行对比,分析优化措施的效果。

2. 结果分析根据实验数据,分析低压铸造铝合金轮毂的工艺优化效果。

《2024年低压铸造铝合金轮毂的数值模拟与工艺优化》范文

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言低压铸造技术是铝合金轮毂制造过程中广泛应用的一种铸造工艺。

它结合了计算机技术和精密铸造设备,为制造业提供了更加精确、高效率的制造方式。

通过数值模拟与工艺优化的研究,我们不仅可以对生产流程进行仿真分析,还可以优化工艺参数,提高产品质量和降低生产成本。

本文将就低压铸造铝合金轮毂的数值模拟与工艺优化进行详细探讨。

二、低压铸造铝合金轮毂的数值模拟1. 模型建立在数值模拟过程中,首先需要建立铝合金轮毂的几何模型。

通过CAD软件进行建模,并导入到有限元分析软件中。

在模型中,需要考虑到轮毂的几何形状、尺寸、材料属性等因素。

2. 材料属性设定设定材料属性是数值模拟的重要环节。

根据铝合金的材料性能,设定好材料的密度、导热系数、热膨胀系数等物理参数。

这些参数将直接影响数值模拟的结果。

3. 数值模拟过程在设定好模型和材料属性后,进行数值模拟过程。

这个过程包括填充、凝固和收缩等阶段。

通过模拟填充过程,可以观察到金属液在模具中的流动情况;通过模拟凝固和收缩过程,可以预测产品的质量和可能出现的缺陷。

三、工艺优化1. 填充速度优化在低压铸造过程中,填充速度对产品的质量和性能具有重要影响。

通过数值模拟,可以分析不同填充速度下金属液的流动情况,找到最佳的填充速度,从而提高产品的质量。

2. 温度制度优化温度制度是低压铸造过程中的重要参数之一。

通过优化温度制度,可以控制金属液的凝固过程,减少产品缺陷的产生。

通过数值模拟,可以分析不同温度制度下产品的质量和性能,从而找到最佳的温度制度。

3. 模具设计优化模具设计对产品的质量和性能具有重要影响。

通过优化模具的设计,可以提高产品的质量和降低生产成本。

在模具设计中,需要考虑到模具的材质、结构、冷却系统等因素。

通过数值模拟,可以分析不同模具设计对产品的影响,从而找到最佳的设计方案。

四、结论通过数值模拟与工艺优化的研究,我们可以对低压铸造铝合金轮毂的生产过程进行仿真分析,优化工艺参数,提高产品质量和降低生产成本。

《低压铸造铝合金轮毂的数值模拟与工艺优化》范文

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言随着汽车工业的快速发展,铝合金轮毂因其轻量化、高强度、耐腐蚀等优点,已成为现代汽车的重要组成部分。

低压铸造作为一种先进的铸造工艺,以其低成本、高精度、复杂结构铸造等优势,广泛应用于铝合金轮毂的生产。

本文通过数值模拟的方法对低压铸造铝合金轮毂的过程进行模拟,并对工艺进行优化,以提高产品质量和生产效率。

二、数值模拟1. 模型建立首先,根据铝合金轮毂的设计图纸,在专业软件中建立三维模型。

考虑到铸造过程中的热传导、流体流动等物理现象,建立包括模具、合金液、气体等在内的多物理场耦合模型。

2. 材料属性设定设定铝合金的材料属性,如密度、热传导率、流动性等。

同时,设定模具的材料属性及初始温度等。

3. 模拟过程根据低压铸造的工艺过程,设置模拟的边界条件和初始条件。

通过求解多物理场耦合方程,模拟铝合金液在模具中的充型过程、凝固过程及气体的排出过程。

三、工艺优化1. 充型速度优化通过数值模拟,分析不同充型速度对轮毂内部组织结构和外观质量的影响。

通过优化充型速度,可以有效减少气孔、缩孔等缺陷的产生,提高轮毂的质量。

2. 模具温度优化模具温度对铝合金轮毂的凝固过程和尺寸精度有重要影响。

通过数值模拟,分析模具温度对轮毂性能的影响,并优化模具温度,以提高轮毂的尺寸精度和力学性能。

3. 铸造压力优化铸造压力是低压铸造过程中的关键参数之一。

通过数值模拟,分析不同铸造压力对轮毂充型过程和凝固过程的影响。

通过优化铸造压力,可以提高轮毂的充型能力和凝固均匀性,进一步提高轮毂的质量。

四、实验验证为了验证数值模拟结果的准确性,进行了一系列的实验。

将优化后的工艺参数应用于实际生产中,对比优化前后的轮毂质量、尺寸精度和力学性能。

实验结果表明,经过数值模拟与工艺优化,铝合金轮毂的质量和性能得到了显著提高。

五、结论本文通过数值模拟的方法对低压铸造铝合金轮毂的过程进行了模拟,并对工艺进行了优化。

铝硅合金轧制中硅晶粒应力集中数值模拟

法, 以球 形和 板 片状硅 晶粒 为研 究对 象 , 建 立 了变质 前后 不 同形 状硅 晶粒 有 限元 模 型 , 分 析 晶粒 周 围等效应 力、 等 效应 变云 图及 曲 线. 解 决 了普通 实验 只 能 以拉 伸 实验数 据判 定 变质 处理 前后 铝硅 合 金性能 , 而不 能从 材料 内部 应 力 、 应 变角度 解读性 能 差异 的 问题 . 分析 结果表 明 : 板 片状 硅 晶粒与球 状硅 晶粒相 比 , 周 围应 变不均现 象更加 明 显 , 等 效应 力值 更 大 , 对材 料 性能 影响 更加 不利. 证 明 了通

铝 硅 合 金 轧 制 中硅 晶粒 应 力集 中数 值 模 拟

赵彦玲 , 车万博 , 铉佳平 , 周 凯, 车春雨

( 哈尔 滨理 工大学 机械动力工程学 院 , 黑龙江 哈尔滨 1 5 0 0 8 0 )

ቤተ መጻሕፍቲ ባይዱ

摘

要: 针 对铝硅 合金 轧 制过 程 中, 不 同形 状硅 晶粒 对铝 基 体 影 响 不 明的 问题 . 根 据 有 限元 方

s o l v e d ., nl e r e s u l t s h o w s t h a t :t h e s t r a i n o f t h e lu a mi n u m ma t i r x n e a r t h e g r a i n s i s g r e a t e r t h a n o t h e r p a r t s o f t h e A1 ma t i r x a n d f r a g r e a t e r t h n a t h e s t r a i n o f s i l i c o n ra g i n,w h i c h i n d i c a t e s t h e me t l a a c c u mu l a t i o n p h e n o me n o n a p p e re a d

低压铸造某铝硅合金铸件晶粒结构数值模拟

低压铸造某铝硅合金铸件晶粒结构数值模拟作者:谢志毅万连茂赵晓平何铁宁1 引言低压铸造是一种精确铸造成型工艺方法,由于其压力可控,充型比较平稳,且在压力下凝固而越来越适合于生产内部质量和尺寸精度要求较高的铝镁合金铸件。

铸造过程数值模拟的目的主要在于优化生产工艺,使铸件的各种性能满足使用要求,而微观组织直接决定着铸件的力学性能,因此模拟铸件微观组织具有重要意义[1]。

本文针对低压铸造的某铝硅合金铸件,以铸造专业仿真软件PorCAST为工具,对该铸件晶粒结构形成过程进行了数值模拟。

模拟过程描述如下:首先假设充型过程瞬间完成,对多个循环周期模拟得到处于热平衡状态的模具温度场;然后以平衡态的模具温度场为模具的初始条件,模拟该铸件的充型过程;最后利用CAFE方法以型腔刚充满时刻为初始时刻模拟该铸件的晶粒结构形成过程。

2 模型的建立及求解条件2.1 模型的建立在I-DEAS软件中完成几何建模,划分表面网格后以UNV格式输出,在MeshCAST模块完成体网格划分。

有限元模型的节点数为64119,单元数为322883,其中铸件节点数为16690,单元数为75187。

铸件和模具的有限元模型参见图1。

图1(a)下模的有限元模型图1(b)上模的有限元模型图1(c)铸件的有限元模型2.2 材质属性铸件材质A380,模具材质H13,热物性参数采用ProCAST材料库提供的参数。

2.3 其它参数在低压铸造成型条件下,铸造过程是一个周期性的循环生产过程。

每一生产周期又可分为不同的操作阶段,在各操作阶段模具被不断的加热和冷却。

经过一定周期循环后,每个周期模具吸收的总热量和释放的总热量相当,达到热平衡状态。

这时才能稳定生产。

一个完整的低压铸造周期包括以下操作:合模、充型、保压凝固、卸压凝固、冷却、开模等。

本文对低压工艺的循环过程描述如表1,为了简化计算过程,不考虑升液阶段,并且在计算平衡态的模具温度场时假设充型瞬间完成。

压力时间曲线如图2。

6_casting_hit_铝合金薄壁件低压铸造过程数值模拟及工艺优化

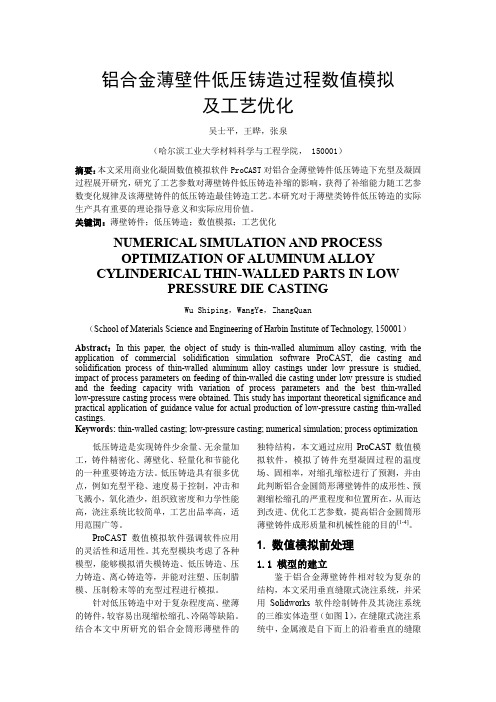

铝合金薄壁件低压铸造过程数值模拟及工艺优化吴士平,王晔,张泉(哈尔滨工业大学材料科学与工程学院, 150001)摘要:本文采用商业化凝固数值模拟软件ProCAST对铝合金薄壁铸件低压铸造下充型及凝固过程展开研究,研究了工艺参数对薄壁铸件低压铸造补缩的影响,获得了补缩能力随工艺参数变化规律及该薄壁铸件的低压铸造最佳铸造工艺。

本研究对于薄壁类铸件低压铸造的实际生产具有重要的理论指导意义和实际应用价值。

关键词:薄壁铸件;低压铸造;数值模拟;工艺优化NUMERICAL SIMULATION AND PROCESSOPTIMIZATION OF ALUMINUM ALLOY CYLINDERICAL THIN-WALLED PARTS IN LOWPRESSURE DIE CASTINGWu Shiping,WangYe,ZhangQuan(School of Materials Science and Engineering of Harbin Institute of Technology, 150001)Abstract:In this paper, the object of study is thin-walled aluminum alloy casting, with the application of commercial solidification simulation software ProCAST, die casting and solidification process of thin-walled aluminum alloy castings under low pressure is studied, impact of process parameters on feeding of thin-walled die casting under low pressure is studied and the feeding capacity with variation of process parameters and the best thin-walled low-pressure casting process were obtained. This study has important theoretical significance and practical application of guidance value for actual production of low-pressure casting thin-walled castings.Keywords: thin-walled casting; low-pressure casting; numerical simulation; process optimization低压铸造是实现铸件少余量、无余量加工,铸件精密化、薄壁化、轻量化和节能化的一种重要铸造方法。

铝合金轮毂低压铸造凝固过程温度场数值模拟及模具工艺优化的开题报告

铝合金轮毂低压铸造凝固过程温度场数值模拟及模具工艺优化的开题报告一、研究背景及意义随着汽车工业的快速发展,铝合金轮毂作为汽车重要的结构件,其性能要求越来越高,需要符合高强度、轻量化、美观等的要求,因此需要对其制造工艺进行优化。

其中,低压铸造技术是铝合金轮毂生产常用的一种方法,其通过减少气孔和夹杂物的生成,可以提高铝合金轮毂的机械性能、外观品质和使用寿命。

为了更好地实现铝合金轮毂低压铸造的优化制造,需要对其凝固过程进行研究和分析。

数值模拟可以通过建立准确的铝合金轮毂凝固过程数学模型,快速预测铝合金轮毂元件的凝固过程参数(如温度场、流场等),从而更好地指导加工工艺优化。

二、研究内容和目标本文针对铝合金轮毂低压铸造凝固过程的温度场进行数值模拟,主要研究内容包括:1. 构建铝合金轮毂低压铸造凝固过程数学模型,并考虑铝合金轮毂的几何结构和热特性等因素。

2. 利用有限元方法对铝合金轮毂凝固过程的温度场进行数值模拟,分析不同工艺参数下铝合金轮毂凝固过程的温度场分布情况。

3. 对比分析不同工艺参数下的铝合金轮毂凝固过程温度场分布情况,确定最优工艺参数并提出工艺优化建议。

4. 对铝合金轮毂低压铸造模具进行工艺优化,进一步提高铝合金轮毂凝固过程的品质。

通过上述研究,旨在实现铝合金轮毂低压铸造凝固过程的数值模拟优化,并提出一定的制造工艺优化建议,为铝合金轮毂制造提供一定的技术支持和参考。

三、研究方法和技术路线本文将采用下列方法和技术路线进行研究:1. 建立铝合金轮毂低压铸造凝固过程数学模型,并考虑铝合金轮毂的几何结构和热特性等因素。

2. 利用ANSYS等有限元软件对铝合金轮毂凝固过程的温度场进行数值模拟,分析不同工艺参数下铝合金轮毂凝固过程的温度场分布情况。

3. 通过对比分析不同工艺参数下的铝合金轮毂凝固过程温度场分布情况,确定最优工艺参数并提出工艺优化建议。

4. 对铝合金轮毂低压铸造模具进行工艺优化,进一步提高铝合金轮毂凝固过程的品质。

《低压铸造铝合金轮毂的数值模拟与工艺优化》范文

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言随着汽车工业的快速发展,铝合金轮毂因具备轻量化、耐腐蚀性强、抗冲击性良好等优势,得到了广泛的应用。

其中,低压铸造工艺是一种广泛应用于铝合金轮毂生产的制造技术。

本文将针对低压铸造铝合金轮毂的数值模拟与工艺优化进行深入探讨,旨在提高产品质量、生产效率和降低生产成本。

二、低压铸造工艺简介低压铸造是一种利用低压差使熔融金属填充铸型并结晶成型的铸造工艺。

在铝合金轮毂的生产过程中,低压铸造技术以其高填充性、高密实性和较低的成本得到了广泛应用。

在低压铸造过程中,模具处于封闭状态,使合金熔体在低于大气压的条件下充满模具,从而实现金属液体的均匀填充和高质量的轮毂生产。

三、数值模拟在低压铸造中的应用数值模拟技术在低压铸造过程中扮演着重要的角色。

通过建立准确的物理模型和数学模型,利用数值方法模拟合金熔体的流动、热传导、传质和凝固过程,实现对整个铸造过程的模拟。

这一过程对于优化模具设计、预测产品质量、降低废品率具有重要意义。

在铝合金轮毂的低压铸造过程中,数值模拟技术可以帮助分析充型过程中的压力分布、温度变化以及合金熔体的流动行为,为工艺优化提供依据。

四、工艺优化策略为了进一步提高铝合金轮毂的制造质量和生产效率,降低生产成本,需要从以下几个方面进行工艺优化:1. 模具设计优化:根据数值模拟结果,对模具结构进行优化设计,包括进液口位置、出气孔设置、模具壁厚等参数的调整,以提高金属液体的充型能力和产品质量。

2. 工艺参数优化:通过调整铸造温度、压力、速度等工艺参数,实现合金熔体的均匀填充和高质量的轮毂生产。

同时,优化冷却系统和热处理工艺,提高产品的力学性能和耐腐蚀性。

3. 材料选择与控制:选用优质的铝合金材料和适当的合金成分,以获得良好的机械性能和抗腐蚀性能。

同时,严格控制材料的成分和杂质含量,以确保产品质量。

4. 生产环境与质量控制:建立严格的生产环境与质量控制体系,包括检测设备的配置与使用、工艺流程的标准化等措施,确保产品质量和生产过程的稳定性。

《低压铸造铝合金轮毂的数值模拟与工艺优化》范文

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言随着汽车工业的快速发展,铝合金轮毂因其轻量化、高强度和良好的耐腐蚀性等优点,已经成为现代汽车的重要零部件。

低压铸造作为一种成熟的铝合金轮毂生产技术,其工艺优化对于提高产品质量、降低成本和缩短生产周期具有重要意义。

本文将重点探讨低压铸造铝合金轮毂的数值模拟与工艺优化,以期为相关领域的科研和工程实践提供参考。

二、低压铸造基本原理及特点低压铸造是一种将熔融金属液注入铸型,并通过控制压力差实现金属液与铸型间良好结合的铸造方法。

其基本原理是利用坩埚内的金属液在较低压力下,通过浇口进入铸型,形成所需形状的轮毂。

低压铸造具有以下特点:1. 工艺简单,操作方便;2. 金属液填充平稳,减少涡流和夹杂;3. 铸件尺寸精度高,表面质量好;4. 可适用于多种合金材料的铸造。

三、数值模拟方法及应用为了实现低压铸造铝合金轮毂的工艺优化,数值模拟成为重要的研究手段。

通过建立铸造过程的数学模型,利用计算机软件进行模拟分析,可以预测和优化铸造过程中的金属液流动、温度场、应力场等关键参数。

数值模拟方法主要包括有限元法、有限差分法和边界元法等。

在铝合金轮毂的低压铸造过程中,采用数值模拟可以:1. 分析金属液的填充过程,优化浇口设计;2. 预测铸件的温度场分布,控制冷却速度;3. 分析铸件的应力分布,防止热裂和冷裂;4. 评估铸件的质量和性能。

四、工艺优化策略基于数值模拟结果,可以对低压铸造铝合金轮毂的工艺进行优化。

主要的优化策略包括:1. 优化模具设计:通过改进模具结构,提高金属液的填充能力和铸件的质量。

2. 调整工艺参数:包括金属液的浇注温度、模具温度、压力控制等,以获得最佳的铸造效果。

3. 改进合金材料:通过调整合金成分,提高铝合金的流动性和抗裂性能。

4. 引入自动化技术:如使用机器人进行自动化操作,提高生产效率和产品质量。

五、实践应用与效果评估通过对低压铸造铝合金轮毂的数值模拟与工艺优化,可以有效地提高产品质量、降低成本和缩短生产周期。

《低压铸造铝合金轮毂的数值模拟与工艺优化》

《低压铸造铝合金轮毂的数值模拟与工艺优化》篇一一、引言随着汽车工业的快速发展,铝合金轮毂因其轻量化、耐腐蚀性及美观性等特点,逐渐成为现代汽车的重要组成部分。

低压铸造技术作为制造铝合金轮毂的主要方法之一,其工艺优化对于提高产品质量、降低成本及提升生产效率具有重要意义。

本文旨在通过数值模拟的方法对低压铸造铝合金轮毂的工艺进行优化研究,以期为实际生产提供理论支持。

二、低压铸造技术概述低压铸造技术是一种将熔融金属液注入铸型中,通过控制压力差来实现金属液充填和凝固的铸造方法。

该技术广泛应用于铝合金轮毂等金属制品的制造过程中。

其优点包括充填平稳、减少夹杂、提高材料利用率等。

三、数值模拟方法为优化低压铸造铝合金轮毂的工艺,本文采用数值模拟方法进行研究。

该方法通过建立物理模型和数学模型,运用计算机软件进行模拟分析,从而预测和优化实际生产过程中的工艺参数。

在数值模拟过程中,首先建立低压铸造铝合金轮毂的物理模型,包括铸型、浇口、充填路径等。

然后,根据实际生产过程中的物理现象,建立数学模型,包括流体动力学模型、热传导模型等。

最后,运用计算机软件进行模拟分析,预测充填过程、温度场分布、凝固过程等。

四、工艺优化研究通过对低压铸造铝合金轮毂的数值模拟分析,可以得到充填过程、温度场分布等关键信息。

基于这些信息,可以对工艺进行优化研究。

首先,优化充填过程。

通过调整浇口大小、位置及数量,优化金属液的充填路径和速度,以实现平稳充填,减少夹杂和气孔等缺陷。

其次,优化温度场分布。

通过调整模具温度、浇注温度及保温时间等工艺参数,使金属液在凝固过程中获得合适的温度梯度和凝固速度,从而提高轮毂的机械性能和表面质量。

五、实验验证与结果分析为验证数值模拟结果的准确性及工艺优化的有效性,进行实际生产实验。

将优化后的工艺参数应用于实际生产过程中,对轮毂的质量、性能及生产成本进行评估。

实验结果表明,经过数值模拟与工艺优化,低压铸造铝合金轮毂的充填过程更加平稳,夹杂和气孔等缺陷明显减少。

基于数值模拟的铝合金薄壁件金属型低压铸造工艺设计

基于数值模拟的铝合金薄壁件金属型低压铸造工艺设计铝合金薄壁件金属型低压铸造是一种广泛应用于工业制造中的铸造技术。

本文将基于数值模拟的方法,探讨铝合金薄壁件金属型低压铸造的工艺设计。

一、材料选择在选择铝合金材料时,应考虑其性能与成本。

常见的铝合金有铝硅合金、铝镁合金和铝锰合金等,具有良好的热导率、低密度和良好的可加工性。

在选择合适的材料后,需要确定其化学成分和熔点,以便进行后续的模拟和实验工作。

二、模具设计模具设计是铸造工艺设计的重要组成部分。

在设计过程中,需要考虑到产品的形状、大小和材料特性等因素。

一般来说,薄壁件的形状应该简单,以便于制造和铸造。

同时,需要考虑到产品的工艺性,如浇注口、溢流口和气门等的安排。

三、数值模拟数值模拟是金属型低压铸造工艺设计不可或缺的一部分。

在数值模拟过程中,需要考虑到铸造过程中的热传递、流动与凝固等复杂的物理现象。

通过数值模拟,可以预测产品的形状和尺寸,优化浇注系统和提高铸造效率。

四、确定工艺参数在进行实际铸造前,需要根据数值模拟结果确定铸造的工艺参数。

例如,铸造温度、浇注速度、浇注时间和气门时间等。

这些参数的设置应该根据模拟结果进行优化,以达到产品质量和生产效率的最佳平衡。

五、实际铸造在确定工艺参数后,可以进行实际铸造。

在铸造过程中,需要严格控制铸造温度、浇注速度和铸型温度等因素。

在浇注结束后,需要及时清理冷却水和裁剪铸件,以便提高铸造效率和产品质量。

六、质量控制在铸造完成后,需要对铸件进行质量控制。

常见的质量控制方法有X射线检测和超声波检测等。

通过质量控制,可以检测和排除产品中的缺陷和杂质,提高产品的质量和可靠性。

综上所述,铝合金薄壁件金属型低压铸造工艺设计需要考虑到多种因素,包括材料选择、模具设计、数值模拟、工艺参数的确定、实际铸造和质量控制等。

通过科学合理的设计和严格的生产操作,可以提高产品质量和铸造效率,满足不同客户的需求。

铝合金低压铸造过程数值模拟

铝合金低压铸造过程数值模拟

谭云骧;马聚怀;许庆彦

【期刊名称】《铸造》

【年(卷),期】2024(73)3

【摘要】铝合金密度小、比强度高,常作为汽车轻量化材料。

低压铸造充型平稳,能成形复杂薄壁铸件,广泛应用于汽车典型零部件的制造。

为优化低压铸造工艺、减

少铸件缺陷、获得优良组织性能的铸件,运用集成计算材料工程与多尺度数值模拟

方法对铝合金低压铸造过程开展研究,具有重要的科学意义与工程价值。

本文全面

综述了低压铸造铝合金凝固过程数值模拟技术的发展,分析了充型过程和凝固过程

的宏观数值模拟及其常用算法,归纳总结了元胞自动机模拟铝合金初生相和共晶相

的微观组织演变的研究现状,展望了铝合金低压铸造过程数值模拟的未来发展方向。

【总页数】12页(P270-281)

【作者】谭云骧;马聚怀;许庆彦

【作者单位】清华大学材料学院

【正文语种】中文

【中图分类】TG249

【相关文献】

1.铝合金活塞铸造过程中低压铸造工艺的有限元模拟研究

2.低压双边浇铸造铝合金车轮铸件成形过程数值模拟及优化

3.低压铸造铝合金车轮充型过程数值模拟的研

究4.低压铸造铝合金轮毂铸造应力的数值模拟5.大型薄壁复杂铝合金油底壳低压铸造过程数值模拟研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低压铸造某铝硅合金铸件晶粒结构数值模拟 谢志毅 万连茂 赵晓平 何铁宁

四川锐锋公司 621900

t e Abstract :To analyze the grain structure of Al-Si alloy casting produced by low pressure die casting, numerical simulation has been carried ou with ProCAST software, using Cellular Automata-Finite Element technique. Firstly, obtained temp rature field of thermal balance of dies. Then,simulated filling process of the casting. Finally, modeled grain structure formation process by designating time of mould filling full as initial time. The calculated results can provide reference for design and optimization in the castings LPDC process.

1引言

低压铸造是一种精确铸造成型工艺方法,由于其压力可控,充型比较平稳,且在压力下凝固而越来越适合于生产内部质量和尺寸精度要求较高的铝镁合金铸件。

铸造过程数值模拟的目的主要在于优化生产工艺,使铸件的各种性能满足使用要求,而微观组织直接决定着铸件的力学性能,因此模拟铸件微观组织具有重要意义[1]。

本文针对低压铸造的某铝硅合金铸件,以铸造专业仿真软件PorCAST 为工具,对该铸件晶粒结构形成过程进行了数值模拟。

模拟过程描述如下:首先假设充型过程瞬间完成,对多个循环周期模拟得到处于热平衡状态的模具温度场;然后以平衡态的模具温度场为模具的初始条件,模拟该铸件的充型过程;最后利用CAFE 方法以型腔刚充满时刻为初始时刻模拟该铸件的晶粒结构形成过程。

2 模型的建立及求解条件 2.1 模型的建立

在I-DEAS 软件中完成几何建模,划分表面网格后以UNV 格式输出,在MeshCAST 模块完成体网格划分。

有限元模型的节点数为64119,单元数为322883,其中铸件节点数为16690,单元数为75187。

铸件和模具的有限元模型参见图1。

图1(b )上模的有限元模型

图1(a )下模的有限元模型

图1(c)铸件的有限元模型

2.2 材质属性

铸件材质A380,模具材质H13,热物性参数采用ProCAST材料库提供的参数。

2.3 其它参数

在低压铸造成型条件下,铸造过程是一个周期性的循环生产过程。

每一生产周期又可分为不同的操作阶段,在各操作阶段模具被不断的加热和冷却。

经过一定周期循环后,每个周期模具吸收的总热量和释放的总热量相当,达到热平衡状态。

这时才能稳定生产。

一个完整的低压铸造周期包括以下操作:合模、充型、保压凝固、卸压凝固、冷却、开模等。

本文对低压工艺的循环过程描述如表1,为了简化计算过程,不考虑升液阶段,并且在计算平衡态的模具温度场时假设充型瞬间完成。

压力时间曲线如图2。

表1 低压工艺的循环过程描述

时间/

工艺描述

(S)

0 升液

5 开始充型

6.25 充型完毕

65 开模

67 顶件

70 开始喷刷涂料

75 喷刷涂料结束

85 合模,开始新的循环

bar

s

图2 压力-时间曲线

在传热计算过程中,要考虑铸件与模具间的换热,模具外表面与环境间的换热,开模后模具内表面与环境间的换热及模具内表面与涂料间的换热,对以上换热系数分别设为2000 W/M2/℃、100 W/M2/℃、500 W/M2/℃和3000 W/M2/℃。

环境和涂料的初始温度均为25℃。

铸件和模具的初始温度分别为685℃和150℃。

计算平衡态的模具温度场时,假设充型过程瞬间完成,计算15个循环周期。

模拟充型过程时,在浇口处施加速度边界条件,以平衡态的模具温度场为模具的初始条件,其他条件不变,仅计算一个循环周期。

模拟晶粒结构时,采用ProCAST的CAFE模块[2,3]。

该方法采用连续形核的方法处理液态金属的异质形核现象,采用高斯分布函数描述形核质点密度随温度的分布关系,晶粒生长模型考虑枝晶尖端生长动力学和择优生长方向[4-6]。

以型腔刚充满时刻为初始时刻,CA参数设置如表2所示。

表2 CA参数设置

CA单元长度(μm)每个块中包含

的CA单元数

计算体积

(mm3)

晶向数

5 10×10×10 1 5000

液体内部形核密度型壁形核密度

增长系数

α增长系数β

平均过

冷度

(℃)

标准方差

过冷度

(℃)

基底形

核密度

平均过

冷度

(℃)

标准方差

过冷度

(℃)

基底形

核密度

1.57e-007

3.9e-008 10 1.5 1.2e11 10 1.2 2e11

3 结果与分析

3.1 平衡态的模具温度场

图3为模具上某些点经15次循环的温度时间历程曲线。

可看出经历8次循环以后,曲线大致呈周期性变化,说明模具基本达到热平衡状态,即在一个周期内模具吸收的热量与释放的热量相当;在每一周期内,部分点的温度有明显的升高然后降低,而部分点的温度变化非常不明显,进一步对照这些点在模具上的位置,发现仅在型腔附近的区域温度随时间变化较大,说明模具在型腔附近存在一个“瞬态层”。

℃

S

图3 模具上某些点的温度时间历程曲线

3.2 充型过程模拟

图4(a)-(d)为充型过程中不同时刻的速度矢量图。

从图中可看出,充型时金属液分三股填充型腔,大多数金属液从铸件顶部向四周扩展,少量的金属液沿铸件边沿弧形流动,在最后填充的区域形成小的漩涡,易发生卷气,因此在上模对应位置应设置排气孔。

采用粒子跟踪法发现金属液中密度较小的夹杂物最终可以运动到溢流槽中,这与实际情况一致。

图4 (b )充型0.48S 的速度矢量图

图4 (a )充型0.34S 的速度矢量图 图4 (d )充型1.2S 的速度矢量图 图4 (c )充型0.8S 的速度矢量图

3.3 晶粒结构模拟

由于CA 单元长度在微米数量级,因此在模拟过程中仅取所关心区域的较小体积进行计算,否则计算时间不

可接受(在上面的设定中,计算体积仅为1mm 3,但CA 单元数已达到八百万)。

本次计算中,对5块小区域的微观组织进行了计算,限于篇幅,仅给出铸件顶部中心位置的结果。

由图5可看出晶粒的形状与边界,红点表示粒子的核心;由图6可知晶粒的大小分布;由图7可知晶粒生长时晶向选择的分布;由图8可知粒子形状的分布。

图6 晶粒大小统计直方图 图5 晶粒结构图

图8 晶粒形状因子统计直方图

图7 晶粒结构极图

4 结论

(1)对低压铸造连续生产过程的模拟,应首先得到处于热平衡状态的模具温度场;

(2)在低压铸造充型过程中,压力规范对金属液的流动形式影响最大;

(3)通过对铸件微观组织模拟技术的研究,确定CAFE是一种有效模拟晶粒结构的方法;

(4)采用CAFE方法模拟某铝硅合金铸件的晶粒结构,得到了该铸件的晶粒结构分布、晶粒度和平均半径等结

果,与实验结果符合较好。

参考文献

[1] 柳百成等编著.铸造工程的模拟仿真与质量控制[M].机械工业出版社,2001.

[2] UES Software. Pro/Cast User Manual.

[3] CalcoSoft 3D Stochastic Modelling of Microstructures User Manual.

[4] Ch.A.Gandin,M.Rappaz. A Three-Dimensional Cellular Automaton- Finite Element Model for the Prediction of Solidfication Grain Structures[J],Metallurgical and Materials Transactions, 1999,Vol.30,No.10:pp.3153-3165.

[5] M.Rappaz, Ch.A.Gandin. Probablistic Modelling of Microstructure Formation in Solidfication Processes[J]. Acta Metall,1993,Vol.41,No.2:pp.345-360.

[6] Ch.A.Gandin,M.Rappaz.A Coupled Finite Element-Cellular Automaton Model for the Prediction of Dendritic Grain Structures in Solidfication Processes[J]. Acta Metall, 1994,Vol.42,No.7:pp.2233-2246.。