首件确认单

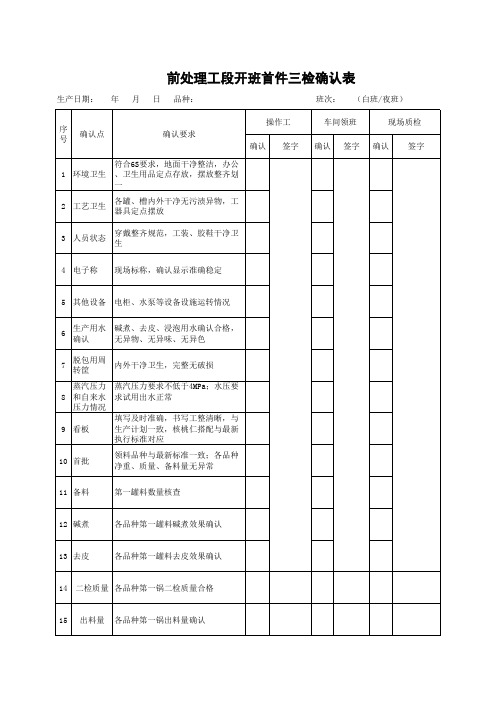

前处理工段开班首件三检确认表

生产日期: 年 月 日 品种:

班次: (白班/夜班)

序 号

确认点

确认要求

操作工 确认 签字

符合6S要求,地面干净整洁,办公 1 环境卫生 、卫生用品定点存放,摆放整齐划

一

2

工艺卫生

各罐、槽内外干净无污渍异物,工 器具定点摆放

车间领班

现场质检

确认 签字 确认 签字

3

人员状态

穿戴整齐规范,工装、胶鞋干净卫 生

4 电子称 现场标称,确认显示准确稳定

5 其他设备 电柜、水泵等设备设施运转情况

6

生产用水 确认

碱煮、去皮、浸泡用水确认合格, 周 转筐

内外干净卫生,完整无破损

蒸汽压力 蒸汽压力要求不低于4MPa;水压要

8 和自来水 求试用出水正常

压力情况

填写及时准确,书写工整清晰,与

9 看板

生产计划一致,核桃仁搭配与最新

执行标准对应

10 首批

领料品种与最新标准一致;各品种 净重、质量、备料量无异常

11 备料

第一罐料数量核查

12 碱煮

各品种第一罐料碱煮效果确认

13 去皮

各品种第一罐料去皮效果确认

14 二检质量 各品种第一锅二检质量合格

15 出料量 各品种第一锅出料量确认

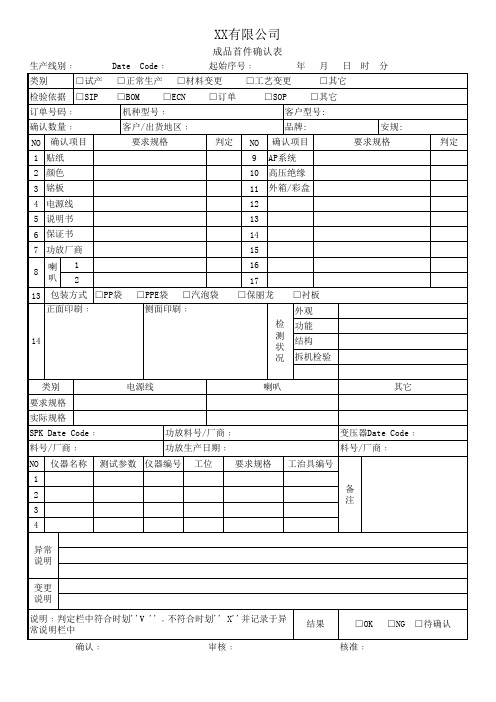

首件(成品)确认表

结果

□OK □NG □待确认

核准﹕

XX有限公司

成品首件确认表

生产线别﹕

Date Code﹕

起始序号﹕

年 月 日时分

类别

□试产 □正常生产 □材料变更 □工艺变更

□其它

检验依据 □SIP □BOM □ECN □订单

□SOP □其它

订单号码﹕

Байду номын сангаас机种型号﹕

客户型号:

确认数量﹕

客户/出货地区﹕

品牌:

安规:

NO 确认项目

要求规格

判定 NO 确认项目

实际规格

SPK Date Code﹕

功放料号/厂商﹕

变压器Date Code﹕

料号/厂商﹕

功放生产日期﹕

料号/厂商﹕

NO 仪器名称 测试参数 仪器编号 工位 要求规格 工治具编号

1

2

备 注

3

4

异常 说明

变更 说明

说明﹕判定栏中符合时划''V ''﹐不符合时划'' X''并记录于异 常说明栏中

确认﹕

审核﹕

要求规格

判定

1 贴纸

9 AP系统

2 颜色

10 高压绝缘

3 铭板

11 外箱/彩盒

4 电源线

12

5 说明书

13

6 保证书

14

7 功放厂商

15

8

喇 叭

1 2

16 17

13 包装方式 □PP袋 □PPE袋 □汽泡袋

正面印刷﹕

侧面印刷﹕

□保丽龙

□衬板 外观

检 功能

14

测 状

生产首件确认表

客户: □转型号 □ 新工序□ 工装夹具变更OK NG 生产班长5机种名:□新产品□ 合格 □ 不合格生产工程师签名 生产主管2生产条件焊接状态3确认内容现场温湿度管制及ESD对应是否依标准作业。

对应机种设备/治工具是否点检确认。

人员对所工作内容(SOP/WI)是否理解及技能认定是否符合所需。

备注:1.NA代表此项不需要检查。

2.新产品若无样机,请工程师提供首件。

3.量产时首件只需生产部和 生产主管签名确认即可。

4.试产时需三方签字确认。

确认状态6包装状态备注彩盒外观(丝印、划伤、清洁度)等是否符合要求本体保护膜是否符合包装要求(包装方向/包装封口等)产品本体LABEL贴标位置及丝印是否正确附件是否漏失/错料等1 广州博冠光电技术有限公司 FM-D039 V1.0首件确认表 Page 1 of 首 件 类 型□ 测试程序变更生产首件确认表制作时间: 制作部门: 包装方式:生产任务单号:订单数: 第一次检查:□ 第二次检查 :□检查情况生产工位是否对应作业者所作业的SOP/WI。

(含临时性SOP)机种所对应的BOM/ECN/样机等。

检验标准类文件是否有发行最新版。

(测试规范)PCB板丝印是否清楚/正确、有无划伤、PAD氧化及表面是否清洁等。

元件面元件是否有欠品/偏移/多件/错件/反向等状态□ 物料变更所有物料是否与SOP/WI对应标示及合理摆放测试状态测试软件是否为最新版本产品测试数值是否可量化及方便判定(OK/NG)产品功能/性能状态文件准备现场6S管理是否符合标准。

焊点是否桥接、漏焊、虚焊、偏移等。

产品软件是否符合客户所要求标准。

(芯片)4组装状态机构件表面丝印、清洁度及划伤、磨痕等是否符合标准组装间隙段差是否在标准内点胶状态等是否符合组装件螺丝是否歪斜/滑牙/泛白/错料等。

产品首件确认表

料体

批号

颜色

产品检査項目

缺 点

检验结果

致

A

B

刮伤

B

盖 脏污

B

异物附着

致

刮伤

B

脏污

B

瓶

/ 袋 子

印刷伤痕 异物(树脂/纤

维异物)(五金/虫

B A

子)

致

破裂

致

编码置错误

致

喷码歪斜

致

拉 手

破使裂用规格是否正

垫

确

A 致

/ 脏污/异物附着

B

内 喷头内容物

塞 喷出8次之内

封口/封尾泄露 B

判定 备注

B

合計

致

A

B

质检

审核

综

合

判

定

检查结果

检查结果

检查结果

气味

是否有合格标识

盒 明 彩 脏污

B

/ 书盒 外 / / 限用期限

致

箱 中 说 产品名称核对

致

模糊不清

致

三证/QS标/

成份/产地

QS标颜色不正 A

异物(树脂/纤 异物(维五)金/虫

子)

A 致

内容物

净含量标准

A

(

g)

检验结果

致

A

B

封口/封尾歪斜 B 封口/封尾

产品首件确认表

品名

数 量

批号

生产年月

线别

渠道

产品首件确认条件说明:

1.每日开线生产时。 2.更换另一款产品生产时。 3.操作者有更换时。 4.生产工艺有改变时。 5.生产设备调整、修理后等。

首件确认时间点

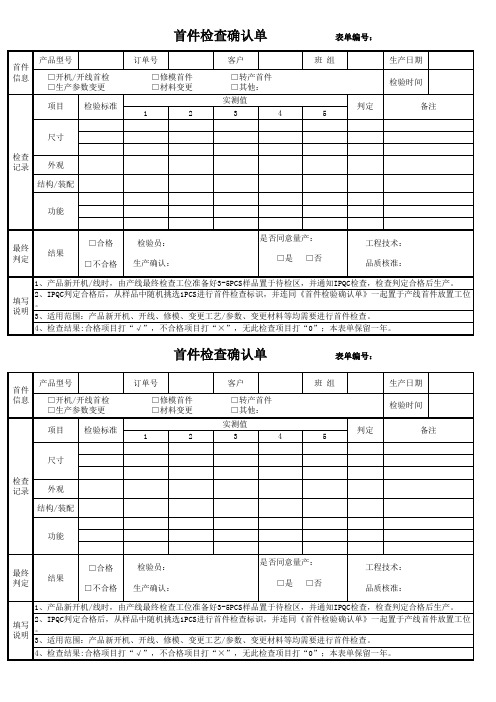

首件检查确认单

□合格 结果 □不合格

检验员: 生产确认:

工程技术: 品质核准:

1、产品新开机/线时,由产线最终检查工位准备好3-5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同《首件检验确认单》一起置于产线首件放置工位 填写 。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

□合格 结果 □不合格

检验员: 生产确认:

工程技术: 品质核准:

1、产品新开机/线时,由产线最终检查工位准备好3-5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同《首件检验确认单》一起置于产线首件放置工位 填写 。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检查确认单

首件 信息 产品型号 □开机/开线首检 □生产参数变更 项目 检验标准 1 订单号 □修模首件 □材料变更 2 客户 □转产首件 □其他: 实测值 3 4 5 班 组

表单编号: 生产日期 检验时间 判定 备注

尺寸 检查 记录 外观 结构/装配 功能 是否同意量产: □是 □否

最终 判定

首件检查确认单

首件 信息 产品型号 □开机/开线首检 □生产参数变更 项目 检验标准 1 订单号 □修模首件 □材料变更 2 客户 □转产首件 □其他: 实测值 3 4 5 班 组

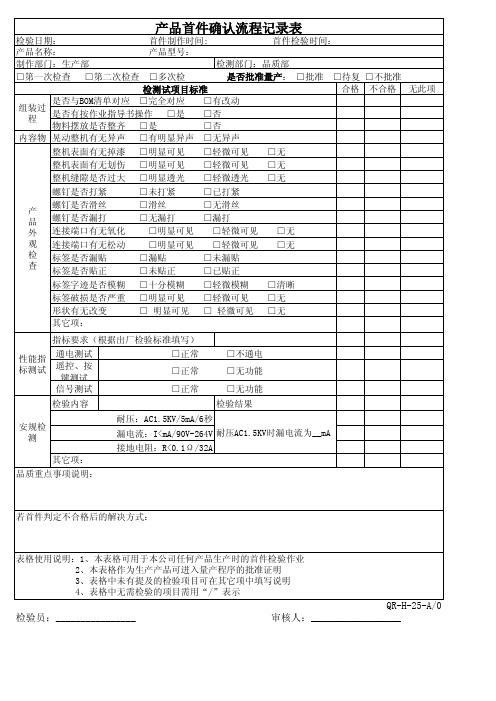

产品首件确认流程记录表

□是

□有改动 □否 □否

内容物 晃动整机有无异声 □有明显异声 □无异声

整机表面有无掉漆 □明显可见 □轻微可见 □无

整机表面有无划伤 □明显可见 □轻微可见 □无

整机缝隙是否过大 □明显透光 □轻微透光 □无

螺钉是否打紧

□未打紧

□已打紧

产 螺钉是否滑丝

□滑丝

□无滑丝

品 螺钉是否漏打

□无漏打

□漏打

外 连接端口有无氧化

产品首件确认流程记录表

检验日期: 产品名称:

首件制作时间: 产品型号:

首件检验时间:

制作部门:生产部

检测部门:品质部

□第一次检查 □第二次检查 □多次检

是否批准量产: □批准 □待复 □不批准

检测试项目标准

合格 不合格 无此项

是否与BOM清单对应 □完全对应

组装过 程

是否有按作业指导书操作 物料摆放是否整齐 □是

表格使用说明:1、本表格可用于本公司任何产品生产时的首件检验作业 2、本表格作为生产产品可进入量产程序的批准证明 3、表格中未有提及的检验项目可在其它项中填写说明 4、表格中无需检验的项目需用“/”表示

检验员:________________

QR-H-25-A/0 审核人:__________________

性能指 标测试

通电测试

遥控、按 键测试

信号测试

□正常 □正常 □正常

□不通电 □无功能 □无功能

检验内容

检验结果

安规检 测

其它项: 品质重点事项说明:

耐压:AC1.5KV/5mA/6秒 漏电流:I<mA/90V-264V 耐压AC1.5KV时漏电流为__mA 接地电阻:R<0.1Ω/32A

首件确认表

检验员:

审核:

保存期限:1年

备注

首件确认,并填写此表。 及时向上级反馈。

保存期限:1年

生产日

期: 产品编

号:

首件确认表

生产机

送检时

台: 产色:

检

检验项目

检验结果描述

外观

颜色

结构

材质

实配

尺寸

叛定结果 □合格 □不合格

注意事项

备注: ①.新开机、换模、换色时由注塑部提供首件样品确认,交接班时由QC取样重新做首件确认,并填写此表。 ②.注塑部对模具进行维修后或进行调大参数调整时需重新送样至QC确认。 ③.QC收到领班送检的首件时必须在30分钟内完成确认工作,不能确认的部题需及时向上级反馈。

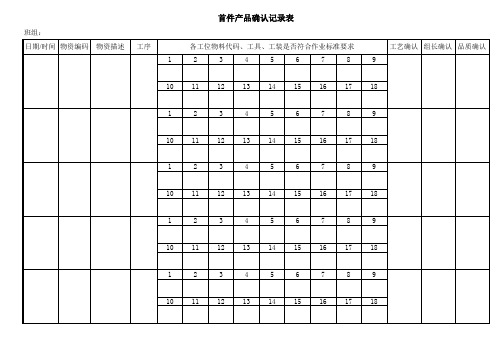

首件产品确认记录表

首件产品确认记录表班组:

1、

2、

3、

4、

5、

6、

7、

8、

班组:填写所在班组名称组长确认:生产组长对生产过程进行确认,无问题签字确认。

《首件产品确认记录表》使用说明

一、 适用范围:产品首件确认。

日期/时间:某种产品生产过程开始时间品质确认:品质部员工对首件进行检验,确认产品合格后签字。

二、填写要求:

三、 原件存档部门及保存期规定:生产部;保存期限:一年 。

四、 归口管理部门:生产部。

五、 发放范围:生产部。

六、 生效日期:物资编码: 产品ERP编码物资描述:产品名称“各工位物料代码、工具、工装是否符合作业标准要求”由各工位员工进行确认,没有问题签名工艺确认:工艺人员对现场作业进行确认,无问题签字确认。

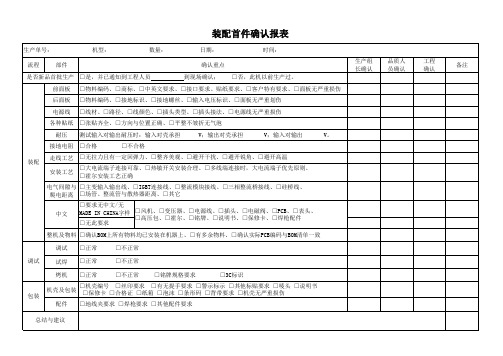

装配首件确认报表

□说明书

配件 □地线夹要求 □焊枪要求 □其他配件要求

总结与建议

生产组 长确认

品质人 员确认

工程 确认

备注

注:新机型、新材料、新工艺须由研发部门确认。

装配首件确认报表

生产单号:

机型:

数量:

日期:

时间:

流程

部件

确认重点

是否新品首批生产 □是,并已通知到工程人员

到现场确认; □否,此机以前生产过。

前面板 □物料编码、□商标、□中英文要求、□接口要求、贴纸要求、□客户特有要求、□面板无严重损伤

后面板 □物料编码、□接地标识、□接地螺丝、□输入电压标识、□面板无严重划伤

安装工艺

□大电流端子连接可靠、□热敏开关安装合理、□多线端连接时,大电流端子优先原则、 □霍尔安装工艺正确

电气间隙与 □主变输入输出线、□IGBT连接线、□整流模块接线、□三相整流桥接线、□硅桥线、 爬电距离 □场管、整流管与散热器距离、□其它

中文

□要求无中文/无 MADE IN CHINA字样 □风机、□变压器、□电源线、□插头、□电磁阀、□PCB、□表头、

电源线 □线材、□路径、□线颜色、□插头类型、□插头接法、□电源线无严重损伤

各种贴纸 □张贴齐全、□方向与位置正确、□平整不皱折无气泡

耐压 测试输入对输出耐压时:输入对壳承担

V;输出对Байду номын сангаас承担

V;输入对输出

V。

接地电阻 □合格

□不合格

装配

走线工艺 □无拉力且有一定回弹力、□整齐美观、□避开干扰、□避开锐角、□避开高温

□高压包、□霍尔、□铭牌、□说明书、□保修卡、□焊枪配件 □无此要求

整机及物料 □确认BOM上所有物料均已安装在机器上、□有多余物料、□确认实际PCB编码与BOM清单一致

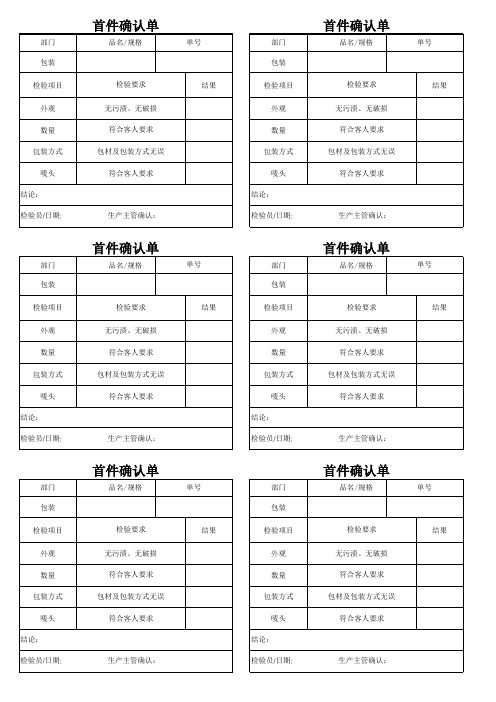

首件确认单

首 件 确 认 单订单号: 批量: 取样数量:产品型号: 产品品号: 日期:生产组长确认: 生产主管确认: 时间: 确认结果:IPQC确认: QA确认: 时间: 确认结果:品质组长确认: 品质主管确认: 时间: 确认结果:PE/IE确认: 工程主管确认: 时间: 确认结果:业务/客户(视情况而定): 时间: 确认结果:备注:1. 首件必须是离线做,不允许开拉时才做首件。

2. 当首件单以上各项全部确认合格后,生产方可批量投产。

3. 每次首件开始时由产线领班填写订单号、机种、批量、取样数、品号、日期等信息后和首件一起送品保部IPQC确认,生产组长需 在生产确认栏签字;首件样板必须保留到该工单生产完毕,随结线板一起下线。

4. 首件确认单必须涉及到的相关人员全部签字确认方可生效。

5. 首件确认单原件由品保部统一保存。

6. 以上责任人凡是不按要求做首件的,一次罚款人民币200~500元。

01/A1首 件 确 认 单订单号: 批量: 取样数量:产品型号: 产品品号: 日期:生产组长确认: 生产主管确认: 时间: 确认结果:IPQC确认: QA确认: 时间: 确认结果:品质组长确认: 品质主管确认: 时间: 确认结果:PE/IE确认: 工程主管确认: 时间: 确认结果:业务/客户(视情况而定): 时间: 确认结果:备注:1. 首件必须是离线做,不允许开拉时才做首件。

2. 当首件单以上各项全部确认合格后,生产方可批量投产。

3. 每次首件开始时由产线领班填写订单号、机种、批量、取样数、品号、日期等信息后和首件一起送品保部IPQC确认,生产组长需 在生产确认栏签字;首件样板必须保留到该工单生产完毕,随结线板一起下线。

4. 首件确认单必须涉及到的相关人员全部签字确认方可生效。

5. 首件确认单原件由品保部统一保存。

6. 以上责任人凡是不按要求做首件的,一次罚款人民币200~500元。

01/A1。

首件确认单(包装)

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

部门 包装 检验项目 外观 数量 包装方式 唛头 结论: 检验员/日期:

求 无污渍、无破损

符合客人要求 包材及包装方式无误

符合客人要求

结果

生产主管确认:

首件确认单

品名/规格

单号

检验要求 无污渍、无破损

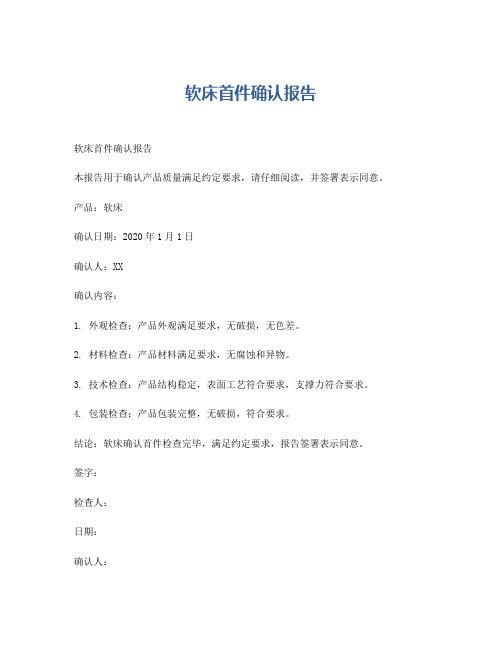

软床首件确认报告

软床首件确认报告

软床首件确认报告

本报告用于确认产品质量满足约定要求,请仔细阅读,并签署表示同意。

产品:软床

确认日期:2020年1月1日

确认人:XX

确认内容:

1. 外观检查:产品外观满足要求,无破损,无色差。

2. 材料检查:产品材料满足要求,无腐蚀和异物。

3. 技术检查:产品结构稳定,表面工艺符合要求,支撑力符合要求。

4. 包装检查:产品包装完整,无破损,符合要求。

结论:软床确认首件检查完毕,满足约定要求,报告签署表示同意。

签字:

检查人:

日期:

确认人:

日期:

客户意见:签字:

日期:。