基于PRO/E下的塑料模具浇注系统设计

塑料模具设计中Pro/E软件的应用

一

由于塑料 模具的设 计周 期较长 , 因此 , 为有效减少设计人员在 设计 、 定制和细化模架部件以及模具组件 所耗费的大量时间 , P TC 公司经过不断的研究创新 , 最终为设计 人员量身定做 了一个专业模 具设计的外挂模 块 ,  ̄ p E MX 模具设计专家。 E Mx能够为模具设计人 员提供智 能、 自动化的模架 以及相应的模具组件 。 当设计所需组件 全部 就位 后 , 系统 便会 自行 完成每一个模板和组件上余 隙切 口、 钻 孔、 螺纹 孔的操作 , 以此来解决模 具设计耗 时漫长 、 重复 性高 的问 题。 E MX 在塑料模具的设计中能够 发挥 以下几点作用 : ( 1 ) 减少模具 设计 人员在创 建、 定制 以及细化模架部件和组件所 需的时间 ; ( 2 ) 对 于相邻模板和组件之间的余隙切 口、 钻 孔、 螺纹孔等工作可以 自动 完成 l ( 3 ) 可以有效实现组件和部件B O M表和2 D 工程图的 自动生成 ; ( 4 ) 在开模 的全过程 中可 以实现动态仿真 以及干涉检查 。

应 用研 究

塑料模具设计中 P r o / E软件的应用

洪维

基于Pro/E和Moldflow的注塑件优化设计

l抒

3 电池 盖 的 结 构优 化设 计

缩 痕 是 由于 肉厚 部 分 在 冷 却 时没 有 得 到 足 够 的补 偿 而 产 生 的 。 在 产 品设计 阶段 , 消除缩痕有 两个 方案 : 第一个 方案是通过在缩 痕的区 域 增 加 一 个 特 征 例 如 凹 陷 或 波 纹 筋来 消 除或 隐 藏 收缩 下 陷 ; 二 个 方 第 案是通过修改 电池盖定位块的 肉厚设 计使其 肉厚变化减到最小 , 即将 图 5所 示 34 mm 的 肉 厚 减 薄 到 板 料 厚 度 3 . 5 mm 的 4 %~ O ,约 为 O 6% 1 mm~ .m 但 这 样 会 造 成 定 位 块 的 强 度下 降 , 而 影 响 电池 盖 的 使 . 2 18 m。 从 用寿命 。故优选第一个方案作为电池盖的结 构优化设 计 , 在缩痕 出现 处 增 加 一个 深约 05 m 的 凹陷 特 征 。 5所 示 为 电 池盖 结 构 优 化 设 计 .m 图 方案 :

因产 品 用 量 不 大 .故 采 用 一 模 一 件 注 塑 成 型 方 案 。 首 先 采 用 处 和 定 位 块 外 表 面 位 置 会 出现 缩 痕 ,经 查 询 加 强 筋 处 缩 痕 的 深 度 达 00 m 可 以通 过 后 续调 整 注 塑 工 艺 来 保 证 从 外 观 上 看 不 出 缩 痕 ; .2 m. 定 m lf w 软 件 对 电 池 盖 进 行 浇 口 位 置 优 化 分 析 , 材 料 选 用 Da e od o l il e 位 块 外 表 面 处 缩 痕 的 深 度 可 达 00mm, 在 明显 的 凹 陷 , 重 影 响 电 .7 存 严 P lm r t 司 的 N vl ys12 ( C AB 无 玻 纤 )优 化 分 析 结 果 oy e d公 L oal 2 0 P + S, o , 池 盖 的美 观 性 , 通 过 后 续 调 整 注 塑工 艺 也 很 难 保 证 缩 痕 的 消 除 。 如 且 如 图 2所 示 : 何 消除 定 位 块 处 外 表 面 的 缩痕 缺 陷是 电池 盖 结 构 优 化 设 计 的 关 键 。 t筐矗 n畦 t

基于ProE的塑料模具设计探索构建

基于ProE的塑料模具设计探索构建摘要:随着我国社会水平的提升,经济步伐的推进,我国的模具产业也在这个过程中得到了较大程度的发展。

目前,我们对于模具的制造已经能够借助计算机技术的应用对其进行更为高效、精确的设计,大大提升了我们的工作效率。

在本文中,将就基于Pro/E的塑料模具设计进行一定的分析与研究。

关键词:Pro/E 塑料模具设计1 概述近年来,我国的塑料工业得到了较大程度的发展,很多新技术以及新方式都出现在了我们的视野之中。

对于以往的注射模具设计来说,其不仅设计水平低、花费时间长,而且所获得的产品生产质量也较差,已经不能够满足当今社会人们对于塑料模具的应用需求。

此时,Pro/E技术出现了,其通过所具有的模具生产精度高、工艺参数稳定以及设计周期短等特点在目前得到了广泛的应用。

2 Pro/E软件特点2.1 全面并行性Pro/E软件具有良好的并行性特点,通过相关模块的设计能够有效地帮助我们实现设计产品所需的外形以及装配等功能。

可以说,Pro/E将以往我们进行模具设计工作过程中的很多个部门融合在了一起,比如模具的机械设计功能以及工业设计功能等等,同时也包括了功能仿真、产品数据管理、大型装配体管理以及相关制造信息等等,另外,Pro/E软件还为我们提供了目前市面上集成性最强、最为全面的产品开发环境。

2.2 全相关性对于以往的模具二维设计工作来说,设计人员在设计的过程中往往将很多的时间花费在了模具的图形绘制以及问题的修改方面,且对于产品数据的修改则更是需要浪费设计人员大量的工作量与时间。

而通过Pro/E软件,则能够根据物体的三维模型以自动的方式生成二维工程样图,以此将设计人员能够从以往冗长、繁琐的手工绘图方式中得到解放,从而能够将更多的精力放到对于产品的方案设计、结构优化等工作之中。

虽然目前中的很多CAD软件也能够完成此项功能,但是Pro/E软件所使用的是统一的数据库,能够将很多的产品设计方案在同一个数据库中得到关联,并且使我们无论在任何设计阶段都能够对这部分数据进行修改,从而以此来大大降低工作人员的工作量。

基于Pro∕E软件的端盖注塑模具设计

基于Pro∕E软件的端盖注塑模具设计随着制造业的发展,越来越多的产品采用注塑成型技术,而注塑成型的关键在于模具的设计与制造。

针对端盖注塑模具,本文将应用Pro∕E软件进行设计,分步骤讲解模具设计的流程、问题与解决方案。

一、模具设计的流程1.确定产品结构端盖是一种常见的塑料制品,其结构相对简单。

在模具设计之前,我们需要先明确产品的结构要求,包括端盖的尺寸、形状、壁厚等参数,以此为基础进行模具的设计。

2.绘制3D模型在Pro∕E软件中,我们可以利用建模工具箱中的建模工具,将端盖的3D模型进行绘制。

在绘制过程中,需要考虑端盖的各个部分之间的连接方式,以确保模具制造后可以满足产品的要求。

3.划分模具零部件一般情况下,一个完整的模具由许多零部件构成,包括模座、模板、导柱、导套等。

在进行模具设计之前,需要先对模具进行划分,并逐个进行设计定位。

4.进行各零部件的设计在划分好模具零部件后,需要逐个进行设计。

比如,设计模座时需要考虑模座与模板的连接方式、模座的厚度和强度等因素;设计模板时需要根据端盖的3D模型进行细节设计,考虑各个表面的加工工艺;设计导柱和导套时需要根据产品形状和力学要求进行设计定位。

5.进行动力学分析在设计完成后,需要进行模具的动力学分析。

通过分析模具在投料、注塑、射出和脱模过程中的变形、热变形等情况,可以对模具的设计进行优化,确保制造出的模具能够满足产品的要求。

二、问题与解决方案1.如何解决端盖边缘歪斜问题?端盖边缘的歪斜是模具制造过程中经常出现的问题。

一般来说,这个问题可以通过优化模板和模具结构来解决。

在模板设计时,我们可以将端盖的3D模型进行细节分析,找出边缘歪斜的原因,并通过调整模板形状、模具结构以及注塑温度和压力等因素,最终解决端盖边缘歪斜的问题。

2.如何解决端盖表面出现黑斑的问题?端盖表面出现黑斑的问题一般是由于注塑过程中出现杂质或温度过高导致的。

解决这个问题的关键在于杂质过滤和温度调整。

基于Pro/E气压瓶盖的注塑模具设计

form the external surface of the part and the pushing plate was introduced to eject the par t without damage.

REN Yi-ming, ZHAO Jian, HUO Yu—da, LIANG Yan (School ofTextile&Material Engineering,Dalian Polytechnic University,Dalian 116034,China)

Abstract:This paper introduced an injection mould design of the cover of pneumatic pressure bottle based on the Pro/E. According to the structure character of the plastic part,four-plate injection mould with

The mold opening sequence and the outer thread forming were discussed in detail. The mold design is reasonable with high production efi ciency.

Keywords:Pro/E;Cover of Pneumatic Pressure Bottle;Injection Mold;Outer Thread; Automatic

基于Pro/E和Cimatron E的注塑模具设计与加工

T e Deinn n c i i g o n t n h s i g a d Ma hn n f Ij ci g e o

M od B sd o r / n i to l ae n P o E a d C marn E

Li h n u Biblioteka a g Xi aj n Z n a

现 代 塑 料 加 工 应 用

・

20 1 1年 第 23卷 第 3期

42 ・

M 0DERN PLAS CS PROCES I TI S NG AND APPLI CATI ONS

基 于 P o E和 Ci t n E的 注 塑 模 具 设 计 与 加 工 r/ r o ma

加工 就成 为 当前模 具企 业优 先选 择 的 C / AD C AM 方 式 。 以 手 表 壳 为 例 , 绍 野 火 版 介 P o E结 合 C marn 8 0在模 具设 计 和加 工 方 r/ i to .

面 的应用 和优 势 。

1 基 于 P o E的 模 具 设 计 r/

wa c a e t hc s wa ma h ne i s m u a i b Ci a r n s c i d n i l ton y m t o E s f wa e Th e a ot r. e x mpl r s ls e e u t s w t a t pr du to c ce c n be s or e a t m o d r cson c n b mpr v d ho h t he o c in y l a h t n nd he l p e i i a e i oe wih t ombi a i n o he a plc ton of he wo ofwa e . t he c n to ft p ia i t t s t r s

基于Pro∕E软件的端盖注塑模具设计的研究报告

基于Pro∕E软件的端盖注塑模具设计的研究报告本文旨在探讨基于Pro/E软件的端盖注塑模具设计。

首先,介绍使用Pro/E软件设计模具的基本步骤,并强调其优势。

其次,介绍模具设计的细节要求,包括模具尺寸、刀模结构及材料选择等内容,并加以详细论述。

然后,在Pro/E软件上实施模具设计,包括定义模具结构、建立几何模型、生成活动体及抽象拉伸变形等多项任务。

接下来,对模具进行数值仿真,介绍形状识别和剪切固定的过程,将仿真结果与理论数据进行对比,给出设计建议。

最后,介绍模具试模过程,并讨论模具设计中存在的问题,如产品质量稳定性等问题,提出改进建议。

总而言之,本文以Pro/E软件为依托,通过多过程的设计、仿真测试,最终得到合理、可操作的端盖注塑模具设计方案。

模具设计不仅能确保产品质量稳定,而且能节省成本,大大降低生产成本。

因此,基于Pro/E的端盖注塑模具设计不仅具有技术含量,而且具有一定的现实意义。

本文详细列出Pro/E软件设计的端盖注塑模具的相关数据,并进行分析。

首先介绍模具设计尺寸,穴尺寸为1.2 cm×1.2 cm,芯板厚度为30 mm,总体尺寸为750 mm×500 mm×400 mm。

由此可见,设计合理,尺寸实用。

其次,介绍模具设计所使用的刀模结构、材料及其特性,其中,模块采用45#钢制造,凸边与模型夹紧柱为S50C,正面板采用2024T4铝板材,其它零件采用40Cr。

钢材硬度空气镀处理达到HRC58-62,耐温度能达到500℃。

根据分析,模具设计采用的是优质的材料,充分利用了它的特性,既能有效保证模具的强度和精度,还能延长模具的使用寿命。

结合以上分析,基于Pro/E的端盖注塑模具设计具有优良的结构设计和高质量的材料选择,为后续实施提供了良好的前提,也提升了对模具的质量要求。

另外,对模具进行了严格的数值仿真,并及时对参数作出调整,有效保证模具的精度和可靠性。

综上所述,基于Pro/E的端盖注塑模具设计是一项复杂的工程,在实施之前,必须要进行充分的准备工作。

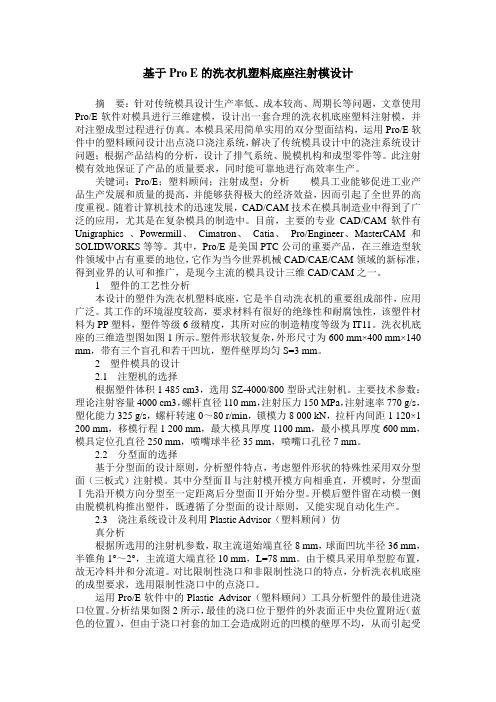

基于Pro E的洗衣机塑料底座注射模设计

基于Pro E的洗衣机塑料底座注射模设计摘要:针对传统模具设计生产率低、成本较高、周期长等问题,文章使用Pro/E软件对模具进行三维建模,设计出一套合理的洗衣机底座塑料注射模,并对注塑成型过程进行仿真。

本模具采用简单实用的双分型面结构,运用Pro/E软件中的塑料顾问设计出点浇口浇注系统,解决了传统模具设计中的浇注系统设计问题;根据产品结构的分析,设计了排气系统、脱模机构和成型零件等。

此注射模有效地保证了产品的质量要求,同时能可靠地进行高效率生产。

关键词:Pro/E;塑料顾问;注射成型;分析模具工业能够促进工业产品生产发展和质量的提高,并能够获得极大的经济效益,因而引起了全世界的高度重视。

随着计算机技术的迅速发展,CAD/CAM技术在模具制造业中得到了广泛的应用,尤其是在复杂模具的制造中。

目前,主要的专业CAD/CAM软件有Unigraphics 、Powermill、Cimatron、Catia、Pro/Engineer、MasterCAM和SOLIDWORKS等等。

其中,Pro/E是美国PTC公司的重要产品,在三维造型软件领域中占有重要的地位,它作为当今世界机械CAD/CAE/CAM领域的新标准,得到业界的认可和推广,是现今主流的模具设计三维CAD/CAM之一。

1 塑件的工艺性分析本设计的塑件为洗衣机塑料底座,它是半自动洗衣机的重要组成部件,应用广泛。

其工作的环境湿度较高,要求材料有很好的绝缘性和耐腐蚀性,该塑件材料为PP塑料,塑件等级6级精度,其所对应的制造精度等级为IT11。

洗衣机底座的三维造型图如图1所示。

塑件形状较复杂,外形尺寸为600 mm×400 mm×140 mm,带有三个盲孔和若干凹坑,塑件壁厚均匀S=3 mm。

2 塑件模具的设计2.1 注塑机的选择根据塑件体积1 485 cm3,选用SZ-4000/800型卧式注射机。

主要技术参数:理论注射容量4000 cm3,螺杆直径110 mm,注射压力150 MPa,注射速率770 g/s,塑化能力325 g/s,螺杆转速0~80 r/min,锁模力8 000 kN,拉杆内间距1 120×1 200 mm,移模行程1 200 mm,最大模具厚度1100 mm,最小模具厚度600 mm,模具定位孔直径250 mm,喷嘴球半径35 mm,喷嘴口孔径7 mm。

基于proE的圆盖注塑模模具设计

基于pro/E的圆盖注塑模具设计1 绪论1.1塑料成型模具在加工工业中的地位模具是利用其特定形状成型具有一定形状和尺寸的制造工具。

成型塑料制品的模具叫做塑料模具。

现代是塑料成型生产中塑料制件的质量与塑料成型模具、塑料成型设备和塑料成型工艺密切相关。

其中,塑料成型模具的质量最为关键。

要求塑料模具能生产出在尺寸精度、外观、物理性能等方面均能满足使用要求的优质制品。

从模具使用角度,要求效率高、自动化、操作简单;从模具制造角度,要求结构合理、制造简易、成本低廉。

模具是决定最终产品性能、规格、形状及尺寸精度的载体,塑料成型模具是使塑料成型生产过程顺利进行、保证塑料成型制件质量不可缺少的工艺装备,是体现塑料成型设备高效率、高性能和合理先进塑料成型工艺的具体实施者,也是新产品开发的决定性环节。

随着我国经济与国际的接轨和国家经济建设持续稳定发展,塑料制件的应用快速上升,模具是设计与制造和塑料成型的各类企业日益增多,塑料成型工业在基础工业中的地位和对国民经济的影响日益重要。

1.2我国塑料模具工业现状从塑料模具的发展状况看,中国的模具产品的10大类46小类中,塑料模具占模具总量的40%左右。

如今,到了在家电、汽车、电子电器、通讯等产品中得到迅速而广泛的应用,在此进程中,塑料模具在整个模具产业中的比重将占到半壁江山,塑料模具在进出口中的比重更高达50~60%。

据专家预测分析,今年金楼模具依然以汽车和家电配套大型的注塑模具[8]、为集成电路配套的塑封模具、为电子信息产业和机械包装配套的多层、多腔、多材质、多色、精密度高的塑料模具为主;与此同时,中低档塑料模具出口将上升30%左右。

中国模具进口主要来源于日本、中国台湾、韩国等,出口货源和进口目的以广东、上海、北京、江苏居多,而中国塑料模具出口目的地比较分散,主要是输往中国香港地区,其中不少为转口贸易。

1.3塑料成型模具的发展趋势目前为止,我国在塑料模的转走精度、模具标准化程度、转走周期、模具寿命以及塑料成型设备的自动化程度和精度等方面已经有了长足的进步。

基于Pro/E的塑料顶盖注塑模具设计

42

Di n o l e h oo yNo2 2 ea dM udT c n lg 007

.

级 精 度 ,未注 公 差 尺 寸 按 GB/ 4 8 —9 3 T14 6 19 ,7 级 精 度 ; 1 6mm与 7 0mm有 同轴 度 要 求 。产 品 的脱 模 斜 度 与 收 缩 率 有 关 ,塑 件 的平 均 收缩 率取 00 31 .2 [。 1

维普资讯

模 具 技 术 2 0. . 07 2 No

4 l

文章编号 :10 -9420 )2 0 0 4 3(0 7 . 4.5 01 00 1

基 于P oE的 塑料 顶盖 注 塑模 具 设计 r/

刘 毅,王 华,郭 莹,董金虎

( 陕西 理 工学 院 材料 科 学 与工 程 学 院 , 陕西 汉 中 7 3 0 2 0 3)

a o it n y i h o ep o e sfo d sg o ma u a t r . ndc nsse c nt ewh l r c s r m e i t n f c u e n

K y o d : lsc o v r i et n ud; r/ E e w r spat pc e ;jci l P oE; MX it o n o mo

21 参 数 计 算与 工 艺设 计 . ( ) 盖参 数 1 顶 塑件 体积 :V= 66 m3 16 . c ; 7 +

为 8 5mm lⅣ2 5 1 = 5 8 + 0 3 + +( ~ 0) 3 + 5 1 =1 0mm,故 满 足 要求 。

( 6)分型 面 设 计

该 模 具 的设 计 难 点之 一

浇 注 系统 体 积 :V= 66 m3 22 .7c ;总体 积 :

基于PRO-E下塑料模具浇注系统设计

基于PRO/E下的塑料模具浇注系统设计摘要:浇注系统是注塑模具设计中的重要部分,它向型腔中传质,传热,传压,其形状及其尺寸设计得是否合理直接影响溶液的流动速度从而影响塑件的质量。

本文主要探讨设计方法和原则,并在理论分析和经验总结的基础上,给出设计方法和设计参数。

关键词:塑料模具浇注系统迷你小音箱注塑模的浇注系统是指模具中从注塑机喷嘴开始到型腔入口为止的塑料熔体的流动通道,它由主流道,分流道,冷料穴和浇口组成。

它向型腔中的传质,传热,传压情况决定着塑件的内在和外表质量,浇注系统的布置和安排直接影响着加工难易程度和塑件的表面质量,所以浇注系统是模具设计中的主要内容之一。

本文就以迷你小音箱的注塑模为例浅述浇注系统的设计。

1 塑件的结构分析针对以上塑件的结构,采用一模两腔,可以在一次注射动作下得到一个完整的产品,从而保证了前、后盖的成型工艺条件相同,在色泽、形状上均匀一致,具有较高的配合度。

为了使型腔均匀进料和达到同时充满型腔,型腔布置采用平衡式布置,从主流道到各型腔浇口的分流道的长度、截面形状与尺寸均对应相同。

2 主流道的设计主流道是指浇注系统中从注射机喷嘴与模具相接触的部位开始,到分流道为止的塑料熔体的流动通道。

它的形状与尺寸对塑料熔体的流动速度和充模时间有较大的影响,因此,必须使熔体的温度降和压力损失最小。

3 分流道的设计在多型腔或单型腔多浇口(塑件尺寸大)时应设置分流道。

分流道是指主流道末端与浇口之间这一段塑料熔体的流动通道。

它是浇注系统中熔融状态的塑料由主流道流入型腔前,通过截面积的变化及流向变换以获得平稳流态的过渡段,因此要求所设计的分流道应能满足良好的压力传递和保持理想的填充状态,使塑料熔体尽快地流经分流道充满型腔,并使流动过程中压力损失及热量损失尽可能小,能将塑料熔体均衡地分配到各个型腔。

3.1 分流道的截面尺寸分流道截面形状及尺寸应根据塑料制件的结构(大小和壁厚),所用塑料的工艺特性,成型工艺条件及分流道的长度等因素来确定。

基于Pro/E留置针导管座注塑模设计

模具是生产各种工业产品的重要工艺装备 , 随着塑料工业的

迅速发展 以及 塑料制品在航天 、 电子 、 机械等工业部 门的推广应

用, 产品对模具的要求越来越高 , 传统的模具设计方法 已无法适

应产品更新换代和提高质量的要求。 计算机辅助工程 (A 技术 C E)

已成为塑料产 品开发 、 模具设计及产品加工 中一些薄弱环节最有 效的解决途经 。同传统的模具设计相比, A C E技术无论在提高生

成若干个模具体积块 , 而模具体积块需要经过抽取才能得到实体 元件 , 而模具的凸凹模 以及型芯组件都是从体积块得到。

() 9 抽取模具元件。

(o 设计 浇 注 系统 。 K)

产效率 、 保证产品质量 , 减轻 劳动强度 等方 面 , 都具有很大优越

性。现使用 Po r E和 E / MX联合设计 , 以提高模具设计 的准确性 , 缩短设计周期, 降低产品开发 和模具成本。 以导管座为例, 介绍该

a atr h poesf rc ey dr il g nrt gt oe d a i ae nPo jw ew r a— dpe, e rcs ope i l a dy e ea n h cr a vt b do r ES  ̄ a eep t s n a p i e c ys n / o v pi . h ehd ei i n smbi emo — aead teohrm l at ui MX w r l d T em toso s nn ada e l gt l — n te o p s sn E ee e fd g g s n h db s h d r g

( 1模拟开模 , 1) 并在开模 中进行干涉检测。

(2 ̄ 载标准模架 , 1 )H J 运用 E MX简化模具设计过程 , 提高模具

基于Pro_e的杯座注射模设计

摘要在这次毕业设计中,在进行了简单的市场分析和对现有产品的了解后,通过运用三维实体造型软件Pro/Engineer 对塑件进行了3D造型,主要完成工作有塑件模具装配体各个零件的设计,装配体上各零件的细化设计,同时还生成了塑件的塑料注射模具的成型零件,并且设计了浇注系统、冷却系统、模具模架等零件,最后进行了整个模具的装配。

此外,还就塑件的缺陷及其消除措施进行了简单的探讨。

设计过程中,重点突出了造型设计,成型零件设计,模架设计三个重要工作,在其中造型分模中遇到一定的困难,但是通过努力最终得以解决。

这次设计是对塑件及模具软件造型设计的一次大胆尝试,相信对实际生产会有一定的指导意义。

关键词:注射模具;热塑性塑料;注射机;Pro/Engineer目录第1章绪论 (4)1.1模具制造的基本要求与特性 (5)1.1.1基本要求 (5)1.1.2特性 (5)1.2 基于Pro/E 的塑料模具设计流程 (6)第2章产品结构工艺性 (8)2.1产品分析 (8)2.2结构分析及表面质量分析 (8)第3章塑件的三维实体设计及成型性分析 (9)3.1杯座的三维实体设计 (9)3.1.1创建参照模型 (9)3.1.2设置收缩率 (10)3.2塑件的成型性分析 (10)3.2.1对参考零件进行厚度检测 (10)3.2.2对参考零件进行拔模检测 (12)3.3塑件的工艺性分析 (12)3.4塑件材料的选择 (12)第4章注塑设备的选择 (14)4.1最大注射量 (14)4.2注射压力的校核 (15)4.3锁模力的确定 (15)4.3.1锁模力 (15)4.3.2锁模力的校核 (15)4.4开模行程的校核 (15)4.5注射机的技术规格 (16)第5章杯座注射模的定模结构方案 (17)5.1确定分型面 (17)5.1.1分型面的选择原则 (17)5.1.2分型面的设计 (17)5.2型腔布局 (18)5.3浇注系统的设计 (18)5.3.1浇注系统的组成 (18)5.3.2主流道的设计 (19)5.3.3分流道的设计 (20)5.3.4浇口的设计 (21)5.3.5冷料穴的设计 (21)5.4脱模方式的确定及脱模机构的设计 (22)5.4.1注塑模具的脱模设计 (22)5.4.2脱模推出机构的设计原则 (22)5.4.3推出机构形式的确定 (22)5.4.4推杆长度的确定 (23)5.5复位机构的设计 (23)5.6确定凹模和型芯的结构和固定方式 (23)5.7确定冷却系统及排气方式 (24)5.8求冷水的体积流量 (24)第6章成型零件结构设计 (25)6.1板类零件 (25)6.2凸、凹模的设计方案 (25)6.2.1凸、凹模结构的确定 (25)6.2.2凸、凹模的计算 (26)6.2.3凸模有关尺寸的计算 (26)6.2.4凹模有关尺寸的计算 (26)6.3导向机构的选择 (26)6.3.1导柱的选择 (27)6.3.2导套的选择 (27)6.4脱模推出机构的选择 (27)6.4.1脱出机构的分类 (28)6.4.2脱出机构的设计要求 (28)6.5注射模具模架的设计 (28)6.6模具材料的选择 (29)第7章模具总装配图 (30)第8章模具工作过程 (32)总结 (33)参考文献 (34)致谢 (36)第1章绪论随着中国当前的经济形势的发展,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

基于Pro/E压铸模浇注系统零件库的构建研究

Ab ta tu a eo o E fmi a l u cinc n tu t n o o rn y tm at aa a ewa n lzd,a dg n r- sr c : s g fPr/ a l tbefn t o sr ci fp u igs se p rsd tb s sa ay e y o o n e e a

表 的实例 互相 之 间 可 以 自动 互 换 , 以族 表 可 方 便 所 装 配 中 的零件 和 子装 配体 互换 。

t d a t p c lg t g s s e f r d e c s i g d e p r s l r r y u i g t i u c i n Th a t r ie t al d f o p r s e y ia a i y tm o i a tn i a t i a y b sn h s f n t . n b o e p r swe e d r c l c l r m a t y e

系 统 与塑 料模 存 在 明显 差 异 , 设 计 中不 能 直 接 调 在 用 E MX 中的浇 注 系统 。因此 研究 利 用 P o E 中 的 r/

1 )简 单 紧凑 地创 建 和存 储大 量 对象 。

2 )把 零件 标 准化 , 省 时又 省力 。 既

3 )从 零 件 文 件 中生 成 各 种 零 件 , 需 重 新 构 无 造 , 免 了重 复构造 时 出现 的错误 。 避 4 )零 件产 生 细小 的变化 时 , 需 使 用 关 系式 改 无

中图分 类 号 : 5 TH 4 3

文 献标 志码 : A

ZH U ngyng Ro i

Dein o si gS se Pa t b a yo ec si gMod b sd o r / sg fCa tn y tm rsLir r fDi-a tn l a e n P o E

基于Pro∕E软件的多孔支撑架注塑模具设计的研究报告

基于Pro∕E软件的多孔支撑架注塑模具设计的研究报告本文研究基于Pro/Engineering (Pro/E) 软件的多孔支撑架注塑模具设计。

注塑模具是注塑成型中不可或缺的部分,其设计和制造对产品的性能和质量至关重要。

在此研究中,我们将使用Pro/E软件来设计多孔支撑架注塑模具。

我们将从以下几个方面进行讨论:1. 模具结构设计2. 模具材料选择3. 模具加工工艺4. 模具试模和调试在模具结构设计方面,我们将为多孔支撑架注塑模具选择一个合适的结构。

由于该支撑架具有复杂的外形和多个孔洞,我们需要采用多个芯棒,并使用多级注塑工艺将塑料注塑到模具中。

我们将通过三维设计软件构建模具结构,并进行模拟控制整个注塑过程,确保在注塑过程中达到理想的产品质量和生产效率。

在模具材料选择方面,我们需要选择一种具有高强度、高温耐受性和抗磨损性的材料,以确保模具的使用寿命和生产效率。

我们将考虑不同材料的特性、成本和可用性,以选择最合适的材料。

在模具加工工艺方面,我们将确保模具加工过程的准确性和精度,以确保模具的质量。

我们将使用最先进的加工设备和技术,并进行严格的质量管控,以确保模具的精度和稳定性。

在模具试模和调试方面,我们将在模具试模前进行模具温度分析、模具流分析和注塑压力分析,以找出可能存在的问题并调整模具设计。

在试模过程中,我们将进行注塑过程监测和数据分析,以确定可能存在的问题并进行相应的调整和改善。

综上所述,基于Pro/E软件的多孔支撑架注塑模具设计需要考虑到模具结构设计、模具材料选择、模具加工工艺和模具试模和调试。

我们需要使用最先进的技术和工具,进行全面、精确、有效的模具设计和制造,以确保产品的质量、生产效率和成本控制。

为了进行多孔支撑架注塑模具的设计和制造,需要考虑以下几个方面的数据和分析:1. 支撑架的尺寸和形状支撑架的尺寸和形状将直接影响模具的结构设计和加工工艺。

根据实际应用需求,需要确定支撑架的外形和大小。

基于ProENGINEER平台的注塑模智能设计系统软件的开发

The Development Research of the Injection Mold Intelligent System Based on Pro/ENGINEER 作者: 张小甫

作者机构: 浙江工贸职业技术学院杭州科研中心,浙江,杭州,310022

出版物刊名: 浙江工贸职业技术学院学报

页码: 54-58页

主题词: 并行工程;智能化;Pro/ENGINEER;注塑模

摘要:针对当前我国CAD应用的日益普及和推广,而二次开发严重滞后的现状,本文阐述了以并行工程和智能化为思想,利用Visual C++6.0的集成开发环境(IDE)和Pro/Toolkit开发模块进行Pro/ENGINEER注塑模智能设计系统的开发,开发一套适合于注塑模的中小型模架库,标准件和非标准件库以及尺寸计算校核集成系统,极大地提高了注塑模设计的效率.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 1 流 道 断 面 尺 寸 推荐 值

塑 料名 称 分流 道 断 面直 径 mm 塑 料名 称 分流道 断 面 直径 mm AB S, AS 4 . 8 ~ 9 . 5 聚 苯 乙烯 3 与一 1 O

聚 乙烯

尼 龙类

聚 甲醛

1 . 6 N 9 . 5

1 . 6 ~ 9 . 5

3 . 5 ~1 O

软 聚 氯 乙烯

硬 聚氯 乙烯

聚氨 酯

3 5 ~1 0

6 . 5 ~1 6

6 . 5 ~8 . 0

丙 烯 酸

8 ~ 1 O

8 ~ 1 2 与

计成 圆锥 形 ,其 锥 角 o c为 2 。 ~ 6 。 ,对 AB S塑 料来 说 , 取 抗 冲 击 丙烯 酸 a=3 。 。主 流 道球 面半 径 比喷嘴 球面 半径 大 1—2 mm , 该 醋酸 纤 维 素 聚 丙 烯 注 塑机 的喷 嘴 圆 弧半 径 为 3 5 a m,故主 流 道 球 面 半 径 为 r 异质 同晶体 3 4 mm。 流道 的表 面粗 糙度 R a ≤O . 8 L l m。 浇 口套一般 采 用

ห้องสมุดไป่ตู้

注 塑模 的浇 注 系统 是 指 模 具 中从 注 塑机 喷嘴 开 始 到 型腔 入 口为 止 的 塑料 熔 体 的流 动 通 道 , 它 由主 流 道 , 分 流 道, 冷 料 穴和 浇 口组 成。 它向型腔 中 的传 质 , 传热 , 传 压 情 况决 定着 塑件 的 内在 和 外表 质量 , 浇注 系统 的布 置和 安 排 直接 影 响着加 工难 易程 度和 塑件 的表面 质量 , 所 以浇注 系 统 是模 具 设计 中 的主要 内容 之一 。 本 文就 以迷你 小 音箱 的 注 塑模 为例浅 述浇 注系 统 的设计 。 1塑 件 的结构 分析 该塑 件 由前 盖和 后 盖两 部 分组 成 , 前 盖 大致 为 圆形 有 六个 螺丝 孔和 四个 喇叭 孔 , 整体 尺 寸 为直 径 1 6 O mm 的 圆 弧, 中 间的孔 洞 为直 径 4 0 mm 的 圆 , 喇 叭 孔 2 4 mm ×4,

图 1

针 对 以上 塑 件 的结构 , 采 用一 模 两 腔 , 可 以在 一 次 注

射 动作 下 得 到 一 个完 整 的产 品 , 从 而 保证 了前 、 后 盖 的 成

型工 艺 条件相 同 , 在色泽、 形状 上均 匀一 致 , 具 有较 高 的配 合度 。 为 了使 型腔 均 匀进 料和 达到 同时充 满 型腔 , 型腔 布 置采 用 平衡 式 布置 , 从 主流 道 到各 型腔 浇 口的分流 道 的长 度、 截面 形状 与尺 寸均 对应相 同。 2 主流道 的设计 主 流 道是 指 浇 注 系统 中从 注 射 机 喷 嘴 与模 具 相 接 触 的部 位 开始 , 到 分流道 为 止 的塑料 熔体 的流 动 通道 。 它 的 形状 与尺 寸 对 塑 料熔 体 的流 动速 度 和 充模 时 间有 较 大 的 影Ⅱ 向, 因此 , 必须 使熔体 的温度 降和压 力损 失最 小。 为 了让 主 流道 凝料 能 顺利从 浇 口套 中拔 出 , 主流 道 设

图 2

3 分 流道 的设 计

在 多型腔 或单 型腔 多浇 口( 塑 件尺 寸 大) 时应 设 置分 流 道。 分流 道是 指 主流道 末端 与浇 口之 间这一段 塑料 熔体 的

螺丝 孔 5 mm ×6 , 高度 4 0 mm , 壁厚 2 mm ; 后 盖 为 半 球 流 动通道 。它是 浇注 系统 中熔 融状 态 的塑料 由主流 道流 入 型, 球面为直径 1 6 0 mm 的 圆弧 , 后 盖 的 螺 丝 孔 为 沉 孔 用 型腔 前 , 通过 截面 积 的 变化及 流 向变换 以获得平 稳 流态 的 于 紧 定 螺钉 外 直 径 为 9 mm 内直 径 为 5 mm,边缘 设 有 侧 过 渡段 , 因此要 求所 设计 的分流 道应 能满 足 良好 的压 力 传 凹便 于前 后盖 配合 。 塑 件表 面有 许 多孔洞在 此采用 抽芯 机 递和 保 持理 想 的填 充状 态 , 使 塑 料熔体 尽 快地 流经 分流 道 构成型 , 塑件 的形状 在 P R C I / E环境 下如 图 1所 示 : 充 满 型腔 ,并 使流 动 过 程 中压 力 损失 及 热 量损 失尽 可 能 小, 能将 塑料熔 体均 衡地 分配 到各 个型腔 。 3 . 1 分流道 的截面尺 寸

分 流道 截 面 形状 及尺 寸 应根 据 塑料 制件 的结构 ( 大 小 和 壁厚 ) , 所 用 塑料 的工 艺特 性 , 成型 工 艺 条件及 分 流道 的 长 度等 因素 来确 定 。断 面过 小 , 会 降低 单 位 时间 内输送 的 塑料量 , 并 使填 充 时 间 延长 , 塑 件 常 出现 缺 料 、 波 纹 等 缺

基于 P R O / E下的塑料模具浇 注系统设计

傅健玲 ( 广 西 石 化高 级 技 工学 校

摘要 : 浇注 系统 是 注 塑模 具 设计 中 的重 要部 分 , 它 向型 腔 中传 质 , 碳 素工 具 钢 如 T 8 A、 T 1 0 A 等材 料 制 造 ,热 处理 淬 火 硬度

传 热, 传压 , 其 形 状 及 其 尺 寸 设 计 得 是 否 合理 直接 影 Ⅱ 向 溶 液 的流 动 速 5 3 — 5 7 H R C 。 主流道 其形 状如 下 图 2所 示 : 度 从 而影 响 塑件 的质 量 。 本 文 主 要 探讨 设计 方法 和原 则 , 并 在 理 论 分 析 和 经 验 总结 的基 础 上 , 给 出 设计 方法 和 设 计 参 数 。 关键词 : 塑 料模 具 浇注 系统 迷 你 小 音 箱

热 塑性 聚酯 聚苯 醚 聚砜 离子 聚 合物