面齿轮传动国内研究进展

齿轮干运转技术研究进展报告

齿轮干运转技术研究进展报告摘要:齿轮是一种常见的机械传动装置,广泛应用于各个领域。

齿轮传动的干运转技术对于提高传动效率、减小噪音和延长齿轮的使用寿命具有重要意义。

本文通过对齿轮干运转技术的研究进展进行综述,评估了现有技术的优缺点,并展望了未来的发展方向。

1. 引言齿轮传动作为一种重要的机械传动方式,在工业生产和日常生活中发挥着重要作用。

传统的齿轮传动通常需要使用润滑剂来减小摩擦和磨损,但润滑剂的使用增加了成本和环境污染的风险。

因此,发展齿轮的干运转技术对于提高传动效率和减少对润滑剂的依赖具有重要意义。

本文将综述近年来齿轮干运转技术的研究进展,为相关研究及应用提供参考。

2. 齿轮干运转技术的研究现状2.1 齿轮表面处理技术齿轮的表面处理对于提高干运转能力具有重要意义。

目前,常用的齿轮表面处理技术包括渗碳处理、涂层技术和等离子氮化技术等。

这些技术可以提高齿轮的表面硬度和耐磨性,从而降低摩擦和磨损,并改善干运转性能。

2.2 齿轮设计优化齿轮的设计优化对于提高其干运转能力具有重要意义。

通过优化齿轮的齿面曲线、齿形参数和齿轮间隙等设计参数,可以减小齿轮传动中的噪音和振动,提高其运转平稳性和传动效率。

同时,还可以通过优化齿轮的材料和结构,提高其承载能力和耐磨性。

2.3 齿轮润滑技术的改进齿轮的干运转能力与润滑技术密切相关。

传统的齿轮润滑剂通常采用油脂或润滑油,但其存在着使用寿命短、流动性差和环境污染等问题。

近年来,研究人员提出了多种新型的齿轮润滑技术,如固体润滑剂、纳米润滑剂和齿轮干润滑技术等。

这些新技术可以提供更好的润滑效果,降低齿轮传动的摩擦和磨损,并改善其干运转性能。

3. 齿轮干运转技术的挑战与展望尽管齿轮干运转技术在近年来取得了显著进展,但仍面临诸多挑战。

首先,干运转技术的研究仍处于起步阶段,尚需加大研究力度,深入探索其机理和应用范围。

其次,干运转技术的应用仍受到一定的限制,需要进一步开发和改进适用于不同工况和环境条件下的技术方案。

国内齿轮研究现状及问题研究

国内齿轮研究现状及问题研究一、本文概述齿轮作为机械传动系统中的核心元件,其性能与精度直接影响到整机的运行效率和使用寿命。

随着国内制造业的飞速发展,齿轮研究在技术创新、材料研发、加工工艺和质量控制等方面取得了显著成果。

然而,与国际先进水平相比,国内齿轮研究仍面临一些亟待解决的问题和挑战。

本文旨在全面梳理国内齿轮研究的现状,深入剖析存在的问题,以期为相关领域的科技人员和企业决策者提供有益的参考和借鉴。

通过系统分析国内齿轮研究的发展历程、技术特点、优势与不足,以及未来发展趋势,本文将为推动国内齿轮研究的进步和创新提供理论支持和实践指导。

二、国内齿轮研究现状分析近年来,随着制造业的快速发展和高端装备需求的日益增长,国内齿轮研究取得了显著进展。

齿轮作为机械传动系统中的关键部件,其性能和质量直接影响着整机的运行效率和可靠性。

因此,国内学者和企业在齿轮设计、制造、材料、热处理以及检测等方面进行了大量研究和探索。

在设计方面,国内研究团队已经能够利用先进的计算机辅助设计(CAD)和仿真分析技术,对齿轮的几何形状、齿面接触、载荷分布等进行精确计算和模拟。

这不仅提高了齿轮的设计精度,也缩短了新产品的开发周期。

在制造工艺方面,国内齿轮加工设备不断更新换代,高精度、高效率的加工技术得到广泛应用。

数控机床、激光切割、精密磨削等先进加工技术的使用,显著提升了齿轮的加工精度和表面质量。

在材料研究领域,国内已经开发出多种高性能齿轮材料,如高强度钢、渗碳钢、粉末冶金材料等。

这些新型材料的应用,极大地提高了齿轮的承载能力和耐磨性。

在热处理技术和检测手段方面,国内也取得了显著进步。

通过优化热处理工艺,可以显著改善齿轮的力学性能和抗疲劳性能。

先进的无损检测技术和精密测量设备的应用,使得齿轮的质量控制更加严格和准确。

尽管国内齿轮研究取得了诸多成果,但仍存在一些亟待解决的问题。

例如,与国际先进水平相比,国内齿轮在高端应用领域仍存在一定的差距,齿轮的可靠性和寿命有待进一步提高。

新型传动装置面齿轮啮合过程轮齿强度有限元分析

n ly a s i s s o f t wa re ANS YS Wo r k b e n c h,a n d t h e n l o a d i n g t i me s t e p a n d b o u n d a r y c o n d i t i o n s we r e s e t .Ge r a f a c e c o n t a c t s t r e s s a n d b e n d i n g

4 . F u s h u n S p e c i a l S t e e l C o . ,L t d . ,F u s h u n L i a o n i n g l 1 3 0 0 1 ,C h i n a )

Ab s t r a c t :F a c e g e a r c a l c u l a t i o n s o f t w re a wa s u s e d t o o b t a i n g e a r f a c e p o i n t s .a n d f a c e g e a r mo d e l w a s b u i l t b a s e d o n t h r e e — d i — me n s i o n s o f t wa re UG.Us i n g t h e i n t e r f a c e b e t we e n AN S Y S Wo r k b e n c h a n d UG, t h e a s s e mb l y mo d e l wa s i mp o r t e d i n t o i f n i t e e l e me n t a —

新型传动装 置面齿轮啮合过程轮齿强度有限元分析

曾红 ,沈佳 ,田志敏 ,沈 蓉 ,钱 浩 ,王延 忠

面齿轮综述

1.面齿轮啮合过程中齿面接触分析何国旗1’2,严宏志1,胡威1,何瑛3,舒陶量2 1.中南大学机电工程学院高性能复杂制造国家重点实验室,湖南长沙,2.湖南工业大学机械工程学院,湖南株洲,412007;3.湖南理工职业技术学院资源工程系,湖南湘潭,411104摘要:根据面齿轮啮合原理,研究面齿轮啮合过程中的齿面接触特性;运用MATLAB软件编制相应的程序仿真出齿数差A=l~3的圆柱齿轮与面齿轮啮合时面齿轮齿面的接触轨迹、接触区域面积及形状,并通过面齿轮齿面接触检测实验验证其正确性。

研究结果表明:圆柱齿轮的齿数差对面齿轮传动的齿面接触区域的面积和位置影响不人,而传动比对齿面接触区域的位置影响较人,传动比越大,齿面接触区域越靠近面齿轮轮齿的中部,越有利于提高面齿轮传动的性能。

同时实验表明齿面接触面积和形状受制造精度影响,精度越高,齿面接触区域面积和形状越稳定,传动质量越高。

因此,大的传动比和高的制造精度对提高面齿轮的传动性能是有益的。

关键词:面齿轮啮合:接触轨迹:齿面接触区域;传动比2基于抛物线刀刃的弧齿锥齿轮齿面啮合分析刘万春刘光磊(西北工业大学机电学院,西安710072)【摘要】采用抛物线刀刃代替直线刀刃加工弧齿锥齿轮。

对比了不同参数抛物线刀刃加工的弧齿锥齿轮齿面接触区域和传动误差曲线,表明改变抛物线刀刃弯曲程度会引起齿面接触区域和传动误差曲线发生变化,为调整弧齿锥齿轮的啮合性能提供了一种新的思路和选择。

关键词:弧齿锥齿轮;抛物线刀刃;接触区域;传动误差3.弧齿锥齿轮的高重合度设计邓效忠方宗德张金良任东锋摘要:针对航空和汽车弧齿锥齿轮对强度、动态性能和可靠性的特殊要求,提出了高重合度弧齿锥齿轮的设计方法。

这种设计是通过增加工作齿高和调整齿面啮合路径方向以及优化加工参数实现的。

结合弧齿锥齿轮的实际工况,提出了在不同载荷和安装误差下,实际重合度的综合分析方法,达到了既提高重合度又控制齿面啮合质量的目的。

面齿轮传动整个啮合过程相对法曲率干涉检验的方法

摘 要 :两齿面在接触点处无 曲率干 涉才 能正确 啮合 , 由此提 出一种 面齿轮传 动整个啮合过 程 的相对 法 曲率极值 曲 线 曲率干涉检验 的方法. 建立两实体 曲面干 涉检验 的物理模 型, 通过 欧拉( E u r l e r ) 公 式和 B e r t r a n d公式 , 导 出曲面

文 章 编 号 :1 6 7 3 — 5 1 9 6 ( 2 0 1 3 ) O 1 一 O O 2 5 — 0 4

面齿轮传动整个啮 合过程相对法 曲率干涉检验 的方法

沈云 波L ,方 宗德 ' 丁文强

( 1 .中国航空动力机械研究所 ,湖南 株洲 4 1 2 0 0 2 ;2 .西北工业 大学 机电学院 ,陕西 西安 7 1 0 0 7 2 )

( 1 .AV I C Av i a t i o n P o we r p l a nt Re s e a r c h I n s t i t u t e ,Zh u z h ou 4 1 2 0 0 2,Ch i n a;2 .Sc h o o l o f Me e h a n i c a l a n d El e c t r o n i c a 1 En g i n e e in r g,No r t h— we s t Po l y t e c h ni c a l Un i v e r s i t y,xi ’ a n 71 0 0 7 2,Ch i n a )

方 向. 通过计算机仿真得到面齿轮齿面 的啮合 印痕及各 啮合位 置相对 法 曲率 的极值 曲线, 并 对面 齿轮传 动在 啮合 点的曲率干涉情况近行分析.

关键词 :面齿轮;相对 法曲率;诱导法 曲率 ;干涉检 验 中图分类号 : TH1 3 2 文献标识码 : A

面齿轮传动技术在航空领域的应用分析

面齿轮传动技术在航空领域的应用分析摘要:本文论述了国内外面齿轮传动技术在航空领域的发展情况,分析了不同面齿轮传动的结构特点,为后续面齿轮的结构研究提供参考。

关键词:面齿轮航空领域传动构型1 概述面齿轮传动是一种圆柱齿轮和面齿轮相啮合的传动,其最大优点为与其啮合的主动圆柱齿轮轴向位置精度要求低,不需要对主动齿轮进行精确的定位,同时面齿轮传动具有单级传动比大、结构紧凑等优点。

面齿轮传动应用在航空领域,可以简化系统结构,提高可靠性。

2 国内外研究发展现状2.1 国外面齿轮研究发展现状大多数国外研究者把面齿轮的应用价值集中在航空业上。

Handschuh和他的科研小组做了两个实验,分别是传动力矩在分流方面和动力学方面的,Handschuh提出小齿轮即使在自己的固有频率下工作同样能运行平稳,无共振发生,这是因为圆柱齿轮夹在两面齿轮中间,使其两侧轴向力相互抵消避免了共振情况出现。

这种面齿轮可以应用于高速度、大功率的啮合传动装置,这使面齿轮应用在航天器上成为可能。

在2005年美国军方应用航空技术董事会AATD主办的一个研究成果中,把面齿轮啮合传动结构用在直升飞机的动力装置中(AH-64DApache武装直升机),在这个实验中已试运行60小时,面齿轮传动系统未出现异常。

试验结果显示,面齿轮啮合传动可以提供大功率动力,从而达到重载荷的承受力。

另外由芝加哥北星航宇公司和波音公司联合研究同样把面齿轮技术应用于直升机上,也已经平稳地运行了400多个小时,这些研究为面齿轮应用于实际奠定了基础。

面齿轮最新研究集中在高速重载齿轮啮合传动上,军用直升机减速器设计采用两面齿轮夹一个小圆柱齿轮的结构。

如果用两对锥齿轮传递动力,与联轴器相连的轴上必须安装两个圆锥齿轮,对轴抗扭转性和支撑结构要求较高,因而重量增加很大,但如果把两个大锥齿改为两个面齿轮,把两个小锥齿设计成一个小圆柱齿轮轴,它的重量比原来结构降低了40%,且圆柱齿轮轴径向力正好平衡,振动小、噪声低,研究效果显著。

面齿轮国内外发展状况分析

面齿轮国内外发展状况分析作者:杨春苹王承辉来源:《工业设计》2016年第01期摘要:本文论述了面齿轮传动机构具有重量轻、占有空间小、传动平稳、噪声小的特点,随着航空业发展,国外研究者在面齿轮应用于航空传动系统方面做了大量贡献,本文对我国面齿轮发展状况分析,提出了我国面齿轮研究的发展方向。

关键词:面齿轮;发展状况;仿真技术;啮合传动1 概述机器的功能需要多种机构配合才能完成,它包括原动机部分、传动机构和动力输出部分,传动机构处于原动机和动力输出端之间,是机器设备必不可少的部分,通过它可以完成机器的增速、减速和运动的转换,来满足输出端的各种运动要求。

传动机构在各种机器中占有重要地位,对机器的结构和外形都有重大影响。

传动机构通常包括啮合传动和摩擦传动,摩擦传动虽然结构简单,使用维修方便,传动时噪声小,但是传动时会由于皮带用的时间过长或安装不合理使两个皮带轮轴间距太大而出现打滑的现象,这时传动机构的效率大大降低,不能用在重载荷或大功率的转动设备上。

啮合传动包括齿轮传动、蜗杆传动和链条传动,蜗杆传动主要用在机床设备中,链条传动磨损较快,噪声大,传动比变化小,常用于矿山机械设备中,这种传动常常用在开放的环境。

齿轮传动在日常的生活、生产中用得最多,与蜗杆和链条传动相比,它具有占用空间小,传动平稳,传动比精确的优点。

小到家庭生活中的玩具汽车,大到长江三峡的发电机组都可以找到齿轮传动机构,适用范围非常广。

即使在一个减速机里有多对齿轮同时工作,结构也可以设计相当紧凑,传动效率可高达90%以上,在大的机器设备中采用油浴润滑,密闭的工作环境使其噪声很小,使用寿命也比啮合传动中的其它方式更长久。

随着机器制造业迅猛发展,对齿轮传动的工作性能和质量的要求也在不断提高,因此齿轮的结构形式也在变化。

社会经济在飞速发展,航空运输已经成为了比较常用的运输方式,各国展示军事实力也把军用飞机放在重要位置,以上这些究其根本原因是因为齿轮占用空间小,传动平稳的优势,使其在飞机制造业得到广泛使用。

齿轮动力学国内外研究现状资料

1.2.1 齿轮系统动力学研究从齿轮动力学的研究发展来看,先后进行了基于解析方法的非线性齿轮动力学研究、基于数值方法的齿轮非线性动力学研究、基于实验方法的齿轮系统的非线性动力学研究和考虑齿面摩擦及齿轮故障的齿轮系统的非线性动力学研究。

其中,解析方法包括谐波平衡法、分段技术法和增量谐波平衡法等;数值方法则不胜枚举,包括Ritz法、Parametric Continuation Technique方法等。

[1]齿轮系统间隙非线性动力学的研究起始于1967年K.Nakamura的研究。

[2]在1987年,H. Nevzat Özgüven等人对齿轮系统动力学的数学建模方法进行了详细的总结。

他分别从简化的动力学因子模型、轮齿柔性模型、齿轮动力学模型、扭转振动模型等几个方面分类,详细总述了齿轮动力学的发展进程。

[3]1990年,A. Kaharman等人分析了一对含间隙直齿轮副的非线性动态特性,考虑了啮合刚度、齿侧间隙和静态传递误差等内部激励的影响,考察了啮合刚度与齿侧间隙对动力学的共同影响。

[4] 1997年,Kaharaman和Blankenship对具有时变啮合刚度、齿侧间隙和外部激励的齿轮系统进行了实验研究,利用时域图、频域图、相位图和彭家莱曲线等揭示了齿轮系统的各种非线性现象。

[5]同年,M. Amabili和A. Rivola研究了低重合度单自由度的直齿轮系统的稳态响应及其系统的稳定性。

[6]2004年,A. Al-shyyab等人用集中质量参数法建立了含齿侧间隙的直齿齿轮副的非线性动力学模型,利用谐波平衡阀求解了方程组的稳态响应,并研究了啮合刚度、啮合阻尼、静态力矩和啮合频率对齿轮系统振动的影响。

[7]2008年,Lassâad Walha等人建立了两级齿轮系统的非线性动力学模型,考虑了时变刚度、齿侧间隙和轴承刚度对动力学的影响。

对非线性系统分段线性化并用Newmark迭代法进行求解,研究了齿轮脱啮造成的齿轮运动的不连续性。

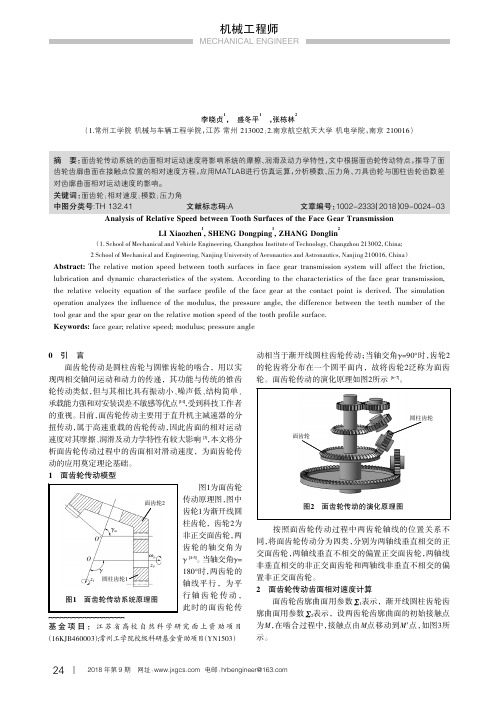

面齿轮传动的齿面相对速度分析

齿轮齿廓曲面在接触点位置的相对速度方程,应用MATLAB进行仿真运算,分析模数、压力角、刀具齿轮与圆柱齿轮齿数差

对齿廓曲面相对运动速度的影响。

关键词:面齿轮;相对速度;模数;压力角

中图分类号:TH 132.41

文献标志码:A

文章编号:员园园圆原圆猿猿猿(圆园员8)09原园024原园3

Analysis of Relative Speed between Tooth Surfaces of the Face Gear Transmission

则dr2方向也与相对运动速度方向相同,但dr2与dr1大小不 同,其差值为自 (1,2)dt,因此,以沿自 (1,2)方向作为两齿廓曲面

相对滑动速度的衡量标志。

两齿面在啮合过程中,在时间dt内,在面齿轮齿廓曲

面 1上的接触点沿自 方 (1,2) 向移动距离为 dr1 ,在圆柱齿

圆柱齿轮齿廓曲面 2上由M点移动到M2点的速度为 dr2 。 dt

它们之间的关系为dr=dr1+(棕1伊r1)dt=dr2+(棕2伊r2)dt。 即:dr2=dr1+自 (1,2)dt。

MM忆的方向是两齿面的相对运动方向,故dr2与dr1的 方向不重合,设dr1的方向与相对运动速度自 (1,2)方向形同,

a

b2

M2

b1 M1

2

a b2

b1

1

2

1

M忆 a忆

a忆

图3 两齿廓曲面的共轭运动

设两齿廓曲面的相对运动是沿任意切线方向,M忆点

在两齿廓曲面 1和 2上的对应点为M1和M2,则接触点M

在啮合面上由点M移动到M忆的移动速度为dr/dt,在面齿轮齿

廓曲面 1上由M点移动到M1点的移动速度为 dr1 ,在渐开线 dt

齿轮行业国内外研究现状

齿轮行业国内外研究现状齿轮作为一种重要的传动装置,在各个领域都有着广泛的应用。

国内外对齿轮行业的研究也日益深入,不断推动着齿轮技术的进步与发展。

本文将对齿轮行业的国内外研究现状进行探讨,并总结出其中的一些重要成果。

一、国内齿轮行业研究现状随着中国制造业的快速发展,国内齿轮行业的研究也取得了长足的进展。

目前,国内齿轮行业的研究涉及到了多个方面,如齿轮材料、齿轮设计、齿轮加工等。

以下是对国内齿轮行业研究现状的几个方面进行简要介绍。

1. 齿轮材料研究齿轮材料是齿轮传动性能的重要因素之一。

当前,国内齿轮材料的研究主要集中在金属材料和高分子材料两个方面。

在金属材料方面,钢材是目前最常用于制造齿轮的材料之一。

对于不同类型的齿轮,研究人员通过改变不同的合金元素比例,提高齿轮的强度和硬度,以适应不同应力环境下的工作要求。

在高分子材料方面,塑料齿轮由于其轻质、低噪声和自润滑等特点,在一些特殊场合中得到了广泛应用。

目前,国内研究人员正在努力寻找新的高分子材料,以进一步提高塑料齿轮的强度和耐磨性。

2. 齿轮设计研究齿轮设计是齿轮传动系统优化的关键步骤。

国内齿轮设计的研究主要包括齿轮参数优化、轮齿接触分析和传动误差分析等方面。

在齿轮参数优化方面,研究人员通过数值模拟和实验方法,对齿轮的模块、压力角、齿数等参数进行优化,以提高齿轮的传动效率和工作寿命。

在轮齿接触分析方面,研究人员通过有限元分析等方法,研究齿轮之间的接触情况,以减小齿面接触应力,提高齿轮的使用寿命。

在传动误差分析方面,研究人员通过数学模型和实验方法,研究齿轮传动过程中的传动误差,以进一步提高齿轮的传动精度。

3. 齿轮加工研究齿轮加工是齿轮制造的核心环节。

国内齿轮加工的研究主要包括齿轮切削加工、齿轮磨削加工和齿轮热处理等方面。

在齿轮切削加工方面,研究人员通过改进切削工艺和提高刀具质量,以提高齿轮加工的效率和质量。

在齿轮磨削加工方面,研究人员通过改进磨削工艺和优化磨削参数,以提高齿轮的表面质量和精度。

国内外齿轮检测技术的研究及发展现状

国内外齿轮检测技术的研究及发展现状齿轮是机械传动中常用的元件,其质量直接影响着机械传动的性能和寿命。

因此,齿轮检测技术的研究和发展一直是机械工程领域的热点之一。

本文将从国内外两个方面介绍齿轮检测技术的研究现状和发展趋势。

一、国内齿轮检测技术的研究现状国内齿轮检测技术的研究起步较晚,但近年来随着国内机械工程领域的快速发展,齿轮检测技术也得到了快速发展。

目前,国内齿轮检测技术主要包括以下几种:1. 视觉检测技术视觉检测技术是一种非接触式检测技术,通过对齿轮表面图像的处理和分析,可以实现对齿轮的尺寸、形状、表面质量等参数的检测。

该技术具有检测速度快、精度高、自动化程度高等优点,但对光照和环境条件有一定要求。

2. 磁粉检测技术磁粉检测技术是一种常用的非破坏性检测技术,通过在齿轮表面涂覆磁粉,再施加磁场,可以检测出齿轮表面的裂纹、缺陷等问题。

该技术具有检测速度快、成本低、适用范围广等优点,但对磁场的要求较高。

3. 超声波检测技术超声波检测技术是一种常用的非破坏性检测技术,通过在齿轮表面施加超声波,可以检测出齿轮表面的裂纹、缺陷等问题。

该技术具有检测速度快、精度高、适用范围广等优点,但对超声波的要求较高。

二、国外齿轮检测技术的研究现状国外齿轮检测技术的研究起步较早,目前已经形成了一套完整的齿轮检测技术体系。

主要包括以下几种:1. 光学检测技术光学检测技术是一种非接触式检测技术,通过对齿轮表面图像的处理和分析,可以实现对齿轮的尺寸、形状、表面质量等参数的检测。

该技术具有检测速度快、精度高、自动化程度高等优点,但对光照和环境条件有一定要求。

2. X射线检测技术X射线检测技术是一种常用的非破坏性检测技术,通过在齿轮表面施加X射线,可以检测出齿轮表面的裂纹、缺陷等问题。

该技术具有检测速度快、精度高、适用范围广等优点,但对X射线的要求较高。

3. 磁粉检测技术磁粉检测技术是一种常用的非破坏性检测技术,通过在齿轮表面涂覆磁粉,再施加磁场,可以检测出齿轮表面的裂纹、缺陷等问题。

硬齿面齿轮加工技术进展与展望

硬齿面齿轮加工技术进展与展望摘要:文章主要是分析了硬齿面齿轮加工技术,在此基础上讲解了齿轮的失效形式硬齿面齿轮失效的形式,最后探讨了热前滚齿和热后磨齿情况,望可以为相关技术人员起到一定的借鉴作用。

关键字:硬齿面齿轮现状;热前滚齿;热后滚齿;技术1、前言当前我国经济水平的不断发展,同时也推动了我国机械加工行业的水平。

硬齿面齿轮有着承载能力强、体积小以及使用寿命长等的优势已被广泛的应用在我国的机械加工中,为此能够有效控制到硬齿面齿轮的加工精度和效率,文章对硬齿面齿轮加工技术展开研究和探讨。

2、硬齿面齿轮加工技术简介作为高效的动力传动模式,齿轮传输广泛用于各行各业。

当前加工技术的连续更新,柔软的牙齿面齿轮逐渐消除并通过渗碳和淬火齿面齿轮代替。

使它达到较大的扭矩传递,体积较小,大大提高了齿轮齿的弯曲强度和接触强度。

2.1、齿轮的失效形式2.1.1、轮齿折断在大多数情况下,折断发生在齿轮的根部。

一般来说,有两种折断:由过载引起的连续工作和断裂引起的疲劳骨折。

这两种骨折从齿轮齿的拉伸部分开始。

当牙齿的一侧受到压力时,根部的应力性是脉动循环;当牙齿的两侧受到压力时,根部的应力性是脉动循环,并且应力性是对称的循环,另外,齿根过渡部分在受力作用下容易聚集,在可变弯曲应力的循环作用下,齿根部分容易产生裂纹并不断变形,最终导致齿轮疲劳性能的失效。

当轮齿瞬间承受较大的载荷或冲击压力时,很可能载荷过大而导致断裂。

另外,如果齿轮转动后是固定的,它会损坏一些磨损很多,继续工作,那么在正常情况下很可能会断裂。

硬化齿轮驱动器由各种行业认可,以实现其高承载能力和长期使用寿命,硬化齿轮是一种硬度为HRC 40或更高的齿轮。

它通常需要淬火或渗碳淬火热处理。

在热处理之后,工件将通过热处理变形,预加工精度的精度通常会降低1-2水平。

热处理后,需要精密加工。

因此,具有更高精度的硬化齿轮的更常用的加工方法是滚动,然后渗碳和淬火。

该过程可以使整个齿表面获得相同的微观结构和渗碳深度,并且第三层齿表面的最终硬度可以达到HRC58-HRC62,并获得相同的硬度高几何精度和牙齿表面的表面光洁度是前导技术在行业中,其核心技术是滚动和研磨。

国内外齿轮检测技术的研究及发展现状

国内外齿轮检测技术的研究及发展现状齿轮是一种常见的机械传动元件,广泛应用于各个领域。

齿轮的质量直接关系到机械传动的可靠性和性能,因此齿轮的检测技术也变得越来越重要。

本文将介绍国内外齿轮检测技术的研究和发展现状。

一、国内齿轮检测技术的研究现状国内齿轮检测技术主要集中在以下几个方面:1. 直接观测法:这是一种传统的方法,通过人工观察齿轮表面的磨损程度、裂纹、齿形等来判断齿轮的质量。

这种方法简单直观,但受到人工判断的主观性和误差的影响。

2. 声音检测法:利用齿轮传动时产生的声音来判断齿轮的质量。

这种方法可以通过声音的频率、幅度和谐波等特征来分析齿轮的质量,但受到环境噪音的干扰较大。

3. 振动检测法:通过测量齿轮传动时的振动信号来判断齿轮的质量。

振动检测法可以通过频谱分析、时域分析等方法来分析齿轮的动态特性,但需要专业的仪器设备和分析软件。

4. 光学检测法:利用光学原理来检测齿轮的质量。

光学检测法可以通过测量齿轮表面的光学特征来判断齿轮的质量,如表面粗糙度、轮廓误差等。

这种方法具有非接触、高精度的特点,但对于复杂齿形的齿轮不易实施。

二、国外齿轮检测技术的研究现状国外齿轮检测技术相对较为先进,主要集中在以下几个方面:1. 磁粉检测法:利用磁粉的性质来检测齿轮的质量。

磁粉检测法可以通过涂覆磁粉剂于齿轮表面,然后通过磁场的作用来观察齿轮表面的裂纹、缺陷等。

这种方法可以检测出微小的缺陷,但对于齿轮的内部缺陷不易实施。

2. 超声波检测法:利用超声波的传播特性来检测齿轮的质量。

超声波检测法可以通过测量超声波在齿轮内部的传播速度和衰减程度来判断齿轮的质量,可以检测出齿轮的内部缺陷和裂纹。

3. 热红外检测法:利用红外热像仪来检测齿轮的质量。

热红外检测法可以通过测量齿轮表面的温度分布来判断齿轮的质量,可以检测出齿轮的局部过热和磨损情况。

4. 数字图像处理技术:利用数字图像处理技术来检测齿轮的质量。

数字图像处理技术可以通过采集齿轮表面的图像,然后通过图像处理和分析来判断齿轮的质量,可以实现自动化检测。

齿轮传动的研究现状

齿轮传动的研究现状引言齿轮传动是一种常见且重要的机械传动方式,在工业生产和机械设计中得到广泛应用。

本文将探讨齿轮传动的研究现状,包括齿轮传动的基本原理、关键技术以及最新的研究进展。

齿轮传动的基本原理齿轮传动是利用齿轮之间的啮合来传递转矩和运动的机械传动方式。

它实现了不同轴之间的转角和功率的传递,并具有高效、稳定、可靠的特点。

1. 齿轮的分类根据齿轮的轴线相对位置可将其分为平行轴齿轮和交叉轴齿轮。

平行轴齿轮主要应用于同一平面内的传动,而交叉轴齿轮则可以实现不同平面之间的转动传递。

2. 齿轮的啮合原理齿轮的啮合是指两个齿轮齿槽之间的互相咬合,从而实现转矩和动力的传递。

啮合过程中需要注意齿轮的齿数、模数以及啮合角等参数的匹配。

3. 齿轮传动的优点和缺点齿轮传动具有传递功率大、效率高、传动比稳定等优点,适用于各种转速、扭矩要求不同的场合。

但其缺点是需要精确的加工制造和润滑保养,同时齿轮传动在工作过程中会产生一定的噪声和振动。

齿轮传动的关键技术齿轮传动的性能和可靠性受到多个关键技术的影响,下面将介绍几个重要的技术点。

1. 齿轮材料的选择齿轮传动中,齿轮的材料选择直接影响传动的寿命和可靠性。

常用的齿轮材料有合金钢、渗碳钢、高速钢等,其选择需要根据工作条件、受力特点和经济性等综合因素进行考虑。

2. 齿轮的设计与制造齿轮的设计包括齿轮的几何参数计算、传动比选择、齿形优化等,而齿轮的制造则需要考虑加工工艺、精度要求、表面处理等因素。

设计与制造的优化能够提高齿轮传动的传动效率和寿命。

3. 齿轮的润滑与减振齿轮传动中的润滑和减振是保证传动平稳运行的重要因素。

合适的润滑方式和润滑剂能够减小齿轮磨损和噪声,而减振技术则能够降低齿轮传动的振动幅度。

4. 齿轮传动的故障诊断与维护齿轮传动在长期使用过程中可能会出现故障,及时的故障诊断和维护是保障传动系统正常运行的关键。

应用振动分析、声学诊断等方法可以有效检测齿轮传动的故障问题,并采取相应的维修措施。

中国齿轮传动的历史与进展

中国齿轮传动的历史与进展摘要:回顾了中国齿轮传动的悠久历史,追溯新中国成立以后我国齿轮技术快速发展的历程,论述了中国齿轮技术的现状,并提出了今后中国齿轮传动技术发展的建议。

关健词:齿轮技术传动技术发展一、历史的回顾从新中国成立到现在,可将中国齿轮传动的发展里程分为四个阶段。

第一阶段是从20世纪40年代末到20世纪60年代,中国开始有了自己的齿轮工业,其间共有160家左右齿轮制造厂(车间)。

1956年成立了(北京)机械科学研究院,下设齿轮传动研究室,这是中国最早的齿轮技术研究开发机构。

第二阶段是20世纪70年代。

那时齿轮生产厂家约有200个左右,涉足齿轮技术的研究所有7个。

同时,从事齿轮传动技术研究的高等院校大约有10所。

第三阶段是20世纪80年代。

那时,主要齿轮生产厂家发展到500多家,研究所10余个,而从事齿轮传动技术研究的高等院校上升到30余所。

齿轮传动技术研究在中国有了较大的发展。

同时国际交流也较频繁。

第四阶段是20世纪80年代到21世纪初。

这一时期中国的齿轮传动技术已趋于成熟,主要齿轮制造企业有6oo余家,产值达31亿美元。

在这期间,从事齿轮传动技术的研究所为10个,高等院校20余所。

二、中国齿轮传动技术的进展新中国成立后,特别是改革开放以来,齿轮传动技术有了很大的发展。

一些新技术的运用,交叉学科的渗透,推动了齿轮设计技术和制造技术的发展。

其中比较突出的是啮合原理和以cad为代表的设计技术,以摩擦学为代表的表面工程技术,以及以精密成形为代表的工艺技术。

这些新技术的研究和应用使中国的齿轮技术提高到了一个新的水平。

另外,多种传动形式都得到了发展,谐波传动日渐成熟,几种新型齿轮传动相继问世,例如分阶式渐开线圆柱齿轮传动,点线啮合渐开线齿轮传动,特殊齿形泵等等。

但量大面广、在工业上起主导作用的还是渐开线硬齿面齿轮传动,圆弧齿轮传动,蜗轮蜗杆传动和锥齿轮传动。

1.硬齿面渐开线齿轮渐开线齿轮传动是世界上应用最广泛的齿轮传动形式。

面齿轮传动成套技术及关键装备

面齿轮传动成套技术及关键装备摘要:介绍了面齿轮传动的概念及其应用。

通过与同样是传递相交轴运动的锥齿轮传动的对比, 分析了面齿轮传动的优缺点。

简述了面齿轮传动的发展历史以及近年来国内外的最新研究进展与研究成果。

最后, 提出了今后面齿轮在理论、制造、测量等方面的主要研究方向。

关键词:面齿轮;锥齿轮;机械传动1 引言面齿轮传动(Face Gear Drive)是一种圆柱齿轮与面齿轮相啮合的传动, 主要用于实现传递轴与被传递轴包含一交角的运动。

根据面齿轮上轮齿方向的不同, 可将面齿轮分为直齿、斜齿和弧齿三种类型 ;还可以根据面齿轮传动两个轴之间的相互位置关系, 将其分为相交和交错两种情况。

面齿轮一般应用于减速比大于 3.5 以上的传动。

面齿轮由于与圆柱齿轮啮合,使面齿轮的内径位置齿厚变薄,有时甚至会出现顶尖现象(齿顶厚度为零)。

因此,传统的面齿轮传动适用于传递较低的载荷。

钓鱼卷线器、无链式自行车以及机车化油器等低速、低动力系统均采用了面齿轮传动。

随着对面齿轮的研究逐渐深入, 特别是精密面齿轮磨齿机的出现, 使面齿轮已开始越来越多地应用于需要高速、高动力的航空器上。

例如, 直升机的设计要求实现轻量化, 以面齿轮作为分担动力传输,就可以达到这一目的。

同时,由于面齿轮在国防工业中的广泛使用,提升了人们对面齿轮的研究兴趣。

近年来,面齿轮的制造和测量技术也得到了快速发展。

本文通过与锥齿轮的对比,阐述了面齿轮的传动特点,同时介绍了国内外面齿轮研究的进展与成果,并提出了今后的研究方向。

2 面齿轮传动的特点面齿轮传动与锥齿轮传动一样, 都是传递包含一定交角的运动。

通过对比这两种传递方式的优缺点,就可以了解面齿轮的传动特点。

相对于锥齿轮传动,面齿轮传动具有以下几方面的优点:(1)面齿轮传动是通过面齿轮与圆柱齿轮的相互啮合来实现传动。

由于小齿轮为圆柱齿轮, 其轴向移动产生的误差对传动性能几乎没有影响。

而在锥齿轮传动过程中, 两锥齿轮的锥顶要重合。

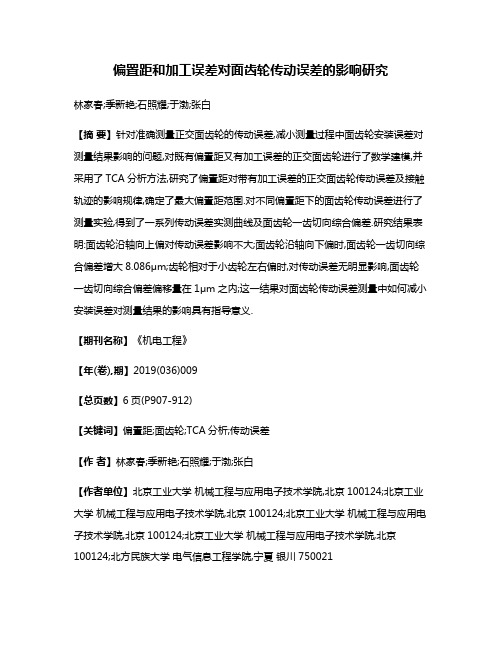

偏置距和加工误差对面齿轮传动误差的影响研究

偏置距和加工误差对面齿轮传动误差的影响研究林家春;季新艳;石照耀;于渤;张白【摘要】针对准确测量正交面齿轮的传动误差,减小测量过程中面齿轮安装误差对测量结果影响的问题,对既有偏置距又有加工误差的正交面齿轮进行了数学建模,并采用了TCA分析方法,研究了偏置距对带有加工误差的正交面齿轮传动误差及接触轨迹的影响规律,确定了最大偏置距范围.对不同偏置距下的面齿轮传动误差进行了测量实验,得到了一系列传动误差实测曲线及面齿轮一齿切向综合偏差.研究结果表明:面齿轮沿轴向上偏对传动误差影响不大;面齿轮沿轴向下偏时,面齿轮一齿切向综合偏差增大8.086μm;齿轮相对于小齿轮左右偏时,对传动误差无明显影响,面齿轮一齿切向综合偏差偏移量在1μm之内;这一结果对面齿轮传动误差测量中如何减小安装误差对测量结果的影响具有指导意义.【期刊名称】《机电工程》【年(卷),期】2019(036)009【总页数】6页(P907-912)【关键词】偏置距;面齿轮;TCA分析;传动误差【作者】林家春;季新艳;石照耀;于渤;张白【作者单位】北京工业大学机械工程与应用电子技术学院,北京100124;北京工业大学机械工程与应用电子技术学院,北京100124;北京工业大学机械工程与应用电子技术学院,北京100124;北京工业大学机械工程与应用电子技术学院,北京100124;北方民族大学电气信息工程学院,宁夏银川750021【正文语种】中文【中图分类】TH132;TH161+.50 引言面齿轮传动是由圆柱齿轮和面齿轮相互啮合的一种齿轮传动,它具有振动小、噪音低、互换性高、重合度大等优点,尤其在直升机传动系统、航空、航海、汽车等工业的应用过程中体现出了其他齿轮元件无法替代的优越性[1]。

面齿轮接触轨迹及传动误差直接决定了面齿轮副传动过程中的传动精度、振动和噪声等。

因此,对面齿轮接触轨迹及传动误差的研究具有十分重要的意义。

国内外许多专家对面齿轮传动进行了大量研究。

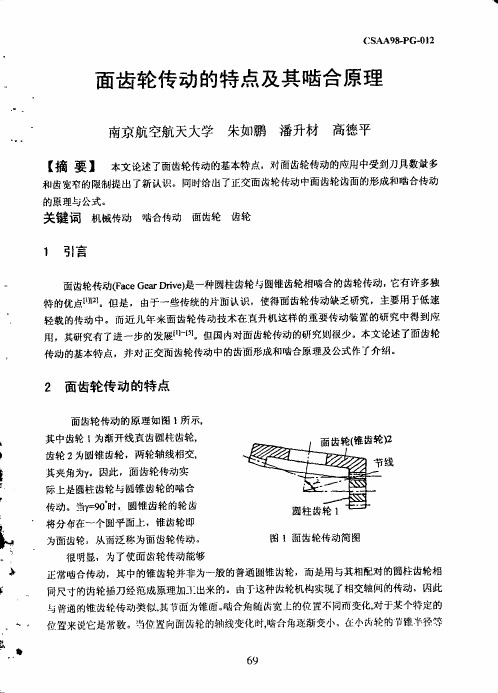

面齿轮传动的特点及其啮合原理

此面齿轮的齿宽受到一定的限制,影响承载能力。

通常情况下,面齿轮传动具有如下儿方面的优点:

1.小齿轮为渐开线圆柱齿轮,其轴向移动产生的误差对传动性能几乎没有影响。在普通圆

锥齿轮传动中,两锥齿轮的锥顶要重合,轴向误差将会引起严重的偏载现象。在一些重要的锥齿

轮传动中(如航空螺旋锥齿轮传动)还要专门进行防位错(即防止锥项分离)设计16J。 2.面齿轮传动比普通的锥齿轮传动具有较大的重台度。据有关文献中介绍Il】,理论上面齿

州纵织毗--mCO织S则№-。。s!m织妒,豳旷≯泓o I堋可得醋轮龋方程

10

0

0 lj

的展开式为

轳‰cos纯(sinrpo-T-细s驴蠡]

儿=飞bs洫删cos<oo)+…c。sq'2%]

(6)

22=吨。(cose口±谚sin够o)

4面齿轮传动中的啮合

如果在啮合传动中所用的小齿轮与加工面齿轮时的刀具相同,则啮合为线接触。但是, 由于备种误差的作用,线接触情况在实际中是不能实现的,其结果是出现偏载。因此,要将 面齿轮设计成局部接触。为了实现局部接触,啮合传动中可采用比刀具少l ̄3个齿的圆柱齿 轮。

于圆柱齿轮的基圆_、#径的位置时,啮合角变为0。。面齿轮的齿宽是不能到达啮合角等于O。的

位置。事实上,在这点之前,切削加工过程中刀具的刀顶过渡部分会切掉面齿轮的共轭齿廓,郎

产生根切现象。在小齿轮的节锥半径等于圆柱齿轮的分度圃半径处,其啮合角即为分度圆的压

力角。在离开面齿轮轴线愈远的位置,其啮合角愈大,齿顶厚愈小n到达一定位置处,面齿轮的 齿顶厚为O,产生尖项现象。从上述可知,由于面齿轮的轮齿一端易根切,另一端齿顶会变尖,因

本文分析了机械传动装置中能量流的传递方式及作用原理,在前人已有研究成果的基础上,对一种新型 连续作用机械无级变速器进行了较为详细的研究。这种新型机械无级变速器是基于啮合传动的,其能量流的 传递具有连续性。在一定程度上克服了原有机械式无级变速器存在的问题,具有广阔的发展前景。本文针对 输入功率为1.5KW,最大输出转速nmax=300rpm,额定输出转速nd=150rpm的无级变速器的设计要求,并考虑 到传动角及变速比等因素,在运动学仿真的基础上,对运动学参数进行了优化;本文对变换器连续作用的初 始装配条件进行了理论分析与研究,对输入、输出变换器作了结构尺寸的设计,并进行了强度校核计算;本 文还对变速器调速系统中主要传动构件在满足操作的灵敏度、精度、自锁性的基础上进行了结构设计;最后 采用WorkingModel3D软件,进行虚拟样机的计算机辅助仿真设计及运动学和动力学计算。仿真结果表明,设 计已达到了运动学设计要求,动力学性能得到了提高,达到了预期的目标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

这种齿轮传动的特点就是重合度大。ii对该方法开展了进 Lv tn 传动的两个轴之间的相互位置关系分为相交 和交错两种情况。 面 动 , 步研究 。这种齿轮传动与面齿轮和圆柱齿轮传动相比, 改善 了 齿轮传动具有装置体积小 、 动比大一般大 于 3 传 . 5以上 、 重量轻

一

提高了齿轮传递载荷的能力和传递的平稳性。该方法 和振动噪声小 等优点 , 在航天领域有着不可比拟 的优势 , 因此 啮合特性 , 也 也可用于相错轴传动。 引起各国学者的研究兴趣。面齿轮在国外已得到实际应用 , 成功 不仅可用于相交轴传动 , 的应用到直升机传动系统中。随着国内对面齿轮的重视 , 南航和

面齿 轮的推广应用很大程度上归于 Lti i n博士及团队的研 v

王 志 刘建 炜 刘 锐 杨莉 莉

(江苏 大学 精密 与超精密 J -研究 所 , jr  ̄ 镇江 2 2 1 )(淮 阴工学院 , 103 淮安 230 ) 20 3

F c e r e a d i e e r h d v lp a e g ar i n s r s a c e eo me t o dv t n s i d me t n si c

条的啮合 , 从而可以画出不 同位置处齿轮 的近似齿形。随后在 5 0

E io和 D mi 对于正交轴线 的面齿轮根切方 面做 了研 i o g 动。面齿轮可以看做锥齿轮的一特殊型式 。 根据面齿轮上轮齿 的 年代 ,m l Sr .. i 形状不同可以把面齿轮分为直齿 、 斜齿和弧齿三种 。根据面齿轮 究 。 arOE提出了一种面齿轮和螺纹状的圆柱或圆锥蜗杆的传

第 3 期 21 0 2年 3月ห้องสมุดไป่ตู้

文章 编 号 :0 13 9 (0 2 0 — 2 9 0 10 — 9 7 2 1 )3 0 1- 2

机 械 设 计 与 制 造

Ma h n r De i n c iey sg & Ma u a t e n f cur 21 9

面齿轮 传 动 国 内研 究进 展 水

W ANG h L U Ja - i, I i, Z i, I in we L U Ru YANG L— i il

( rcs nadU t — rcs nMahnn eh ooyIstt,i guU i r t,h nin 0 , hn ) ei o n la Pe io c iigT c n l tue J n s nv s yZ ej g2 C ia P i r i g ni a ei a 1 1 2 3

( u i n s tt o T c n lg , u in2 3 0 ,hn ) a igI tue f eh o y H aa 2 0 3 C ia H y n i o

十 十也 一 0 十" 一 十 十 " " 十" + 十" 十■ q I ¨ 十 ● 、 毫 、 . 十 十" 十 十 、 I t 十 毫斤 ^ — ● 1 十 、 + 、 ,

【 bt c】 o b i e i c o f e eree c r dt o et sa h r r s t A s at C m i n t r tno a a r a hi a o , e m sc eer o e r n g h de i f c g s r nba hd ir c p g sa

【 摘

要】 结合 国外的面齿轮研究的动向, 从啮合理论, 力学特性, 加工制造, 误差测量, 改进设计等

方面对 国 内面齿轮现 阶段研 究的进展做 了详 细介 绍 。并在此 基础上展 望今 后 面齿轮 在 力学特 性 , 制造 , 测量 , 实验 等方 面的发 展 方向。 关 键词 : 面齿 轮 ; 力学特 性 ; ̄ J- jr

cii dm uatr w l err aui , ei poigadS n ae nti tersac hnn a a fcue gn n e r sr g ds ni rvn n o.s do s h e h l o me n g m O B h. e r drcin o edvl m n of ega sm cai hr t ii , auatr adm aue n, i t frh eeoe tf a r i i h c caa esc m nfcue n e rm t e o t p c e n te n a l c rt s s e ep r n ftr ipop c d xei tn uues rset . e m i e

Ke r s F c e r M e h n c l h r c e it s M a h n n y wo d : a e g a ; c a i a a a t rs i ; c i i g c c

中图分 类号 :H1 ,H144 文献 标识 码 : T 6T 3 .1 A

1 引言

面齿轮传动 (ae er r e 是一种 圆柱齿轮 和面齿轮相 F c a i ) G Dv 啮合的传动 , 如图 1 所示 。主要用来传递轴与轴包含一交角的运

动『 u k ga 1 ci hm采用投影几何的方法来研究面齿轮的变化特点。 _ 。B n 把面齿轮的啮合看成是在圆柱齿轮 的不 同轴截面上的齿轮和齿

tep ee t t ei fc a nrd c di ea fo h s i e r, eh ncl r et sma h rsn a n aeg r i it u e d t l rm temehn t oy m c a i o re , — sg e s o n i gh ap p i