124洁净区关键工序的温湿度压差监控管理规程

洁净区环境(温湿度、压差、照度、风速、悬浮粒子)监控标准操作规程

洁净区环境(温湿度、压差、照度、风速、悬浮粒子)监控操作规程1、目的:建立一个洁净区环境(温湿度、压差、照度、风速、悬浮粒子)监控的操作规程,规范压差、温湿度、照度、悬浮粒子操作,确测试结果的准确性。

2、范围:适用于我公司洁净区环境(温湿度、压差、照度、风速、悬浮粒子)监控的的操作。

3、责任:质量部、生产设备部、注射剂车间QA监控员、固体制剂车间QA监控员对此规程的实施负责。

4、内容:4.1、洁净室内温湿度的监控:4.1.2、监测标准:洁净室(区)的温度和湿度应与其生产及工艺要求相适应(温度控制在 18℃~26℃,相对湿度控制在45%~65%)。

4.1.4、QA监控员每批生产前、生产中两次随机观察操作间内的温湿度计,符合标准要求,并做好记录。

4.2、压差:4.2.1、监测标准:空气洁净度不同的洁净室(区)之间的压差应≥10Pa,空气洁净度要求高的洁净室(区)对相邻的空气洁净度级别低的洁净室(区)一般要求呈相对正压。

产尘间保持相对负压。

4.2.2、QA监控员每批生产前、生产中两次随机观察操作间内的压差计,应符合标准要求,并做好记录。

4.3、洁净室照度:4.3.1、监测标准:主要工作室的照度应达到300LX,辅助室及走廊照度应大于150LX。

对照度有特殊要求的生产部位看设置局部照明。

主要工作室,一般照明的照度均匀度不应小于0.7。

4.3.2、测试仪器:照度仪。

4.3.3、QA监控员每季度用照度仪按照“照度仪标准操作规程”对操作间内的照明灯进行监测,应符合标准要求,并做好记录。

4.4、风速:4.4.1、监测标准:A级单向流风速≥0.36m/s~0.54m/s。

4.4.2、测试仪器:风速仪。

4.4.3、QA监控员每半年用风速仪按照“风速仪标准操作规程”对操作面的风速进行监测,应符合标准要求,并做好记录。

4.5、悬浮粒子的监测:4.5.1、测试仪器:尘埃粒子计数仪。

4.5.2、操作步骤:4.5.2.1、仪器开机接通电源,预热至稳定后,将采样管接入仪器自净口,仪器开始自净至悬浮粒子数为零。

洁净区监控管理规程

洁净区环境控制管理规程GMP管理文件目的:建立洁净区环境控制管理规程,使洁净区的洁净级别符合规定。

责任范围:洁净区。

责任人:品质部负责人、生产部负责、化验室负责人、车间负责人及质量检查员。

内容:1、洁净区日常监测项目:压差、温湿度、尘埃粒子数和沉降菌。

1.1压差:压差应符合规定,即洁净区与非洁净区之间,洁净级别不同的相邻房间之间的静压差应大于10帕。

监测频率为生产时每日两次,由QA负责检查。

1.2温湿度:洁净区温度控制在18~26℃,相对湿度控制在45~65%之间为宜。

监测频率为每日两次,上午一次,下午一次,由QA负责检查。

1.3悬浮粒检测:1.3.1测试方法:用计数浓度法,即通过测定环境内单位体积空气中含大于或等于某粒直径的悬浮粒子数,来评定洁净室内的悬浮粒子洁净度等级。

1.3.2测试状态静态或动态均可进行;静态测试时,室内测试人员不得多于2人;测试报告中应明确测试状态及人数。

1.3.3测试时间单向流洁净区在净化空调系统运行10分钟后进行;非单向流洁净区在净化空调系统运行30分钟后进行。

1.3.4采样位置:采样点一般在离地0.8m高度的平面上布置。

1.3.5采样点数目1.3.6采样次数:对任何小洁净室或局部完全净化区域,采样点的数目不得少于2个,总采样次数不得少于5次。

可在关键设备或关键工作活动范围处增加采样点。

1.3.7采样量:1.3.8标准规定:生产操作全部结束,操作人员撤离生产现场并经30分钟自净后,洁净区的悬浮粒子应达到表中的“静态”标准。

1.3.9频率:外用溶液生产线:一次/六个月,洗剂及辅料生产线:一次/三个月微生物室:一次/月特殊情况下如厂房改造,更换过滤器时,需要在工作完成后进行测定。

1.4 沉降菌检测1.4.1培养基:营养琼脂培养基1.4.2采样位置:采样点一般在离地0.8m—1.5 m左右略高于工作面。

1.4.3采用时间:静态测试培养基暴露时间为30min以上,动态测试时培养基暴露时间为为不大于4h。

洁净区环境监测标准管理规程

文件制修订记录制定洁净区环境监测标准管理规程,以规范洁净室(区)的环境监测,确保洁净室(区)的洁净度达到标准。

2 范围适用于洁净区的温湿度、压差、风速、风量、悬浮粒子、沉降菌、浮游菌的测试。

3 责任化验室环境检测人员、QA人员、原料车间。

4 引用标准4.1《药品生产质量管理规范》(2010年修订)。

4.2《中国药典》(2015版)。

5 流程图N/A6 内容6.1环境监控简介6.1.1环境监控对象包括空气、表面和人员。

6.1.2监测项目包括温湿度、压差、风量风速、悬浮粒子、微生物监测等。

其中,微生物监测包括空气微生物监测、表面微生物监测以及人员卫生监测。

(1)空气微生物的测定有浮游菌和沉降菌两种测定方法。

(2)表面微生物监测用来监测生产区域表面以及设备和与产品接触表面的微生物数量。

(3)人员卫生监测的关键是手套和洁净服表面的微生物监测。

6.2温湿度的监测6.2.1测试标准6.2.1.1洁净室(区)的温度和相对湿度应与药品生产工艺要求相适应。

无特殊要求时,温度控制在18℃~26℃,相对湿度控制在45%~65%。

6.2.1.2 C级和D级洁净区:温度18℃~26℃,相对湿度45%~65%。

6.2.2测试周期:每天记录两次,上午一次,下午一次。

6.2.2.1主要房间都应放置温湿度表,可随时观察温湿度变化情况,并记录。

6.2.2.2由空调人员和岗位操作人员监测,并填写监测记录。

6.2.3当发现监测结果超出标准规定的范围时,应立即通知主管领导和空调岗位人员,对空调系统进行调整,记录并归档。

6.3压差的监测6.3.1压差表安装在墙上,可随时观察室内外压力变化情况,并记录。

6.3.2测试时所有空调系统应处于连续运行状态。

6.3.3观察压差时,洁净区所有门应关闭,不许有人穿越房间。

6.3.4监测频率:洁净室(区)的压差每天记录两次,上午一次,下午一次。

6.3.4监测人员:空调人员和岗位操作人员在动态条件下监测,填写监测记录。

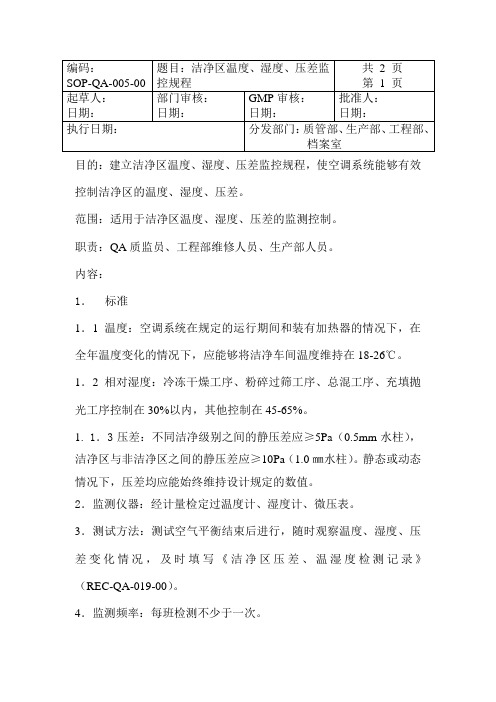

洁净区温度、湿度、压差监控规程

目的:建立洁净区温度、湿度、压差监控规程,使空调系统能够有效控制洁净区的温度、湿度、压差。

范围:适用于洁净区温度、湿度、压差的监测控制。

职责:QA质监员、工程部维修人员、生产部人员。

内容:

1.标准

1.1温度:空调系统在规定的运行期间和装有加热器的情况下,在全年温度变化的情况下,应能够将洁净车间温度维持在18-26℃。

1.2相对湿度:冷冻干燥工序、粉碎过筛工序、总混工序、充填抛光工序控制在30%以内,其他控制在45-65%。

1.1.3压差:不同洁净级别之间的静压差应≥5Pa(0.5mm水柱),洁净区与非洁净区之间的静压差应≥10Pa(1.0㎜水柱)。

静态或动态情况下,压差均应能始终维持设计规定的数值。

2.监测仪器:经计量检定过温度计、湿度计、微压表。

3.测试方法:测试空气平衡结束后进行,随时观察温度、湿度、压差变化情况,及时填写《洁净区压差、温湿度检测记录》(REC-QA-019-00)。

4.监测频率:每班检测不少于一次。

5.注意事项:

5.1 测试时所有的空调系统和层流系统应处于连续的运行状态。

5.2为避免压力出现不必要的变化,测试状态应固定,并应从平面上最里面的房间依次向外测定。

5.3洁净区所有的门应关闭,测试时不允许有人穿越房间。

6.在洁净车间温度、相对湿度和压差的监测过程中,如发现结果超出规定的范围,应及时通知工程部维修人员和生产车间检查原因并改正。

洁净车间温度、相对湿度和压差的检测及根据检测结果对空调系统进行的调整应记录归档。

洁净区温度、湿度、压差监控规程

洁净区温度、湿度、压差监控规程页起草人:日期:部门审核:日期:GMP审核:日期:批准人:日期:执行日期:分发部门:质管部、生产部、工程部、档案室目的:建立洁净区温度、湿度、压差监控规程,使空调系统能够有效控制洁净区的温度、湿度、压差。

范围:适用于洁净区温度、湿度、压差的监测控制。

职责:QA质监员、工程部维修人员、生产部人员。

内容:1.标准1.1温度:空调系统在规定的运行期间和装有加热器的情况下,在全年温度变化的情况下,应能够将洁净车间温度维持在18-26℃。

1.2相对湿度:冷冻干燥工序、粉碎过筛工序、总混工序、充填抛光工序控制在30%以内,其他控制在45-65%。

1、1.3压差:不同洁净级别之间的静压差应≥5Pa(0、5mm水柱),洁净区与非洁净区之间的静压差应≥10Pa(1、0㎜水柱)。

静态或动态情况下,压差均应能始终维持设计规定的数值。

2.监测仪器:经计量检定过温度计、湿度计、微压表。

3.测试方法:测试空气平衡结束后进行,随时观察温度、湿度、压差变化情况,及时填写《洁净区压差、温湿度检测记录》(REC-QA-019-00)。

4.监测频率:每班检测不少于一次。

编码:SOP-QA-005-00题目:洁净区温度、湿度、压差监控规程共2 页第2 页5.注意事项:5.1 测试时所有的空调系统和层流系统应处于连续的运行状态。

5.2为避免压力出现不必要的变化,测试状态应固定,并应从平面上最里面的房间依次向外测定。

5.3洁净区所有的门应关闭,测试时不允许有人穿越房间。

6.在洁净车间温度、相对湿度和压差的监测过程中,如发现结果超出规定的范围,应及时通知工程部维修人员和生产车间检查原因并改正。

洁净车间温度、相对湿度和压差的检测及根据检测结果对空调系统进行的调整应记录归档。

洁净环境监控管理规程

1. 目的:1.1. 建立洁净环境监控管理规程,规范洁净区环境监控管理,确保洁净区环境符合GMP要求。

2. 范围:2.1. 适用于公司所有洁净区日常环境监控管理。

3. 职责:3.1. QA3.1.1. 负责悬浮粒子、浮游菌、沉降菌、表面微生物、噪音、照度的检测。

3.1.2. 负责审核、存档洁净区监控记录。

3.1.3. 进行年度洁净区环境趋势分析,并形成年度质量报告。

3.2. 生产部3.2.1. 负责按本标准的规定执行洁净区的温湿度和压差的日常巡检并及时记录。

3.2.2. 出现异常状况应及时向质量部及工程设备部报告。

3.2.3. 出现偏差及时报告质量部。

3.3. QC3.3.1. 负责90mm、55mm胰酪大豆胨琼脂培养基的提供。

3.3.2. 负责沉降菌、浮游菌、表面菌平皿的培养计数以及按本标准的规定出具微生物检测数据。

3.4. 工程设备部3.4.1. 负责完成高效过滤器监测(PAO检漏、风速风量、换气次数)、自净时间的检测。

4. 正文4.1. 定义4.1.1. 洁净室(区):需要对环境中尘粒及微生物数量进行控制的房间(区域),其建筑结构、装备及其使用应当减少该区域内污染物的引入、产生和滞留。

其他相关参数诸如:温湿度、压差等也有必要进行控制。

本文件中统称为洁净区。

4.1.2. 单向流:沿单一方向呈平行流线并且与气流方向垂直的断面上风速均匀的气流。

与水平面垂直的叫垂直单向流,与水平面平行的叫水平单向流。

4.1.3. 非单向流:具有多个通路循环特性或气流方向不平行的气流。

4.1.4. 洁净度:洁净环境内单位体积空气中含大于或等于某一粒径悬浮粒子的统计数量来区分的洁净程度。

4.1.5. 静态:洁净区在空调系统已经安装完毕并且功能完备的情况下,生产工艺设备已经安装,但洁净区内没有生产人员的状态(静态a)。

或者洁净区在生产操作全部结束,生产操作人员撤离现场并经过20min的自净之后(静态b)。

4.1.6. 动态:洁净区已处于正常生产状态,设备在指定的方式下进行,并且有指定的人员按照规范操作。

洁净区环境监测规程完整

洁净区环境检测规程1目的规定洁净区的控制指标和检测方法,有效的控制洁净车间和实验室洁净区环境的洁净度,满足生产和检测环境的要求。

2范围本规程适用本公司洁净区环境的洁净度检验。

3职责化验员负责洁净环境检测各项技术要求的检验。

4.工作程序4.1检验项目温度、湿度、压差、风速(换气次数)、尘埃粒子数、菌落数。

4.2温度、湿度4.2.1要求洁净区温度(18-28)°C,相对湿度(45-65)%4.2.2仪器与设备温湿度计温湿度计必须在检定合格周期内4.2.3操作方法目测温湿度计4.2.4测定频次1次/班4.3压差4.3.1要求洁净室与室外压差MIOPa,洁净室与非洁净室$5Pa,不同级别洁净室之间$5Pa。

4.3.2仪器与设备微压计微压差计或手持式数显压差计须在检定合格周期内。

4.3.3操作方法用微压计或数显压差计测试各室的静压力,由两室静压力之差,为静压差。

4.3.4测定频次1次/月4.4换气次数/风速4.4.1要求如表1所示:表1各级别洁净区风速的技术指标4.4.2仪器与设备风速计风速计必须在检定合格周期内。

4.4.3操作方法4.4.3.1用风速计距风口下25cm 处测量风速,采样点为风口的四个顶角及中心位置(不少于5点)。

计算5个点风速平均值,为一个风口的风速。

4.4.3.2换算公式:y (高效送风口风速x 高效送风口面积)换气次数=被测房间体积4.4.4测定频次: 1次/月 4.5尘埃粒子数 4.5.1要求如表2所示:表2各级别洁净区尘埃粒子数的技术指标 4.5.2仪器与设备尘埃粒子计数器4.5.3内容1)用尘埃粒子计数仪在高度0.8米水平面上的位置采样,总采样次数不少于5次。

2)最少采样点数目的确定如3表所示:表3:最少采样点数目注:对于100级的单向流洁净室(区)包括100级洁净工作台,面积指的是送风口表面积;对于10000级以上的单向流洁净室(区)面积知道是房间面积。

(3)采样点的位置采样点一般在离地面0.8m高度的水平面上均匀布置。

洁净厂房温湿度监控管理规程

洁净厂房温湿度监控管理规程

目的:

建立洁净厂房温湿度监测控制规程,使空气净化系统能够有效控制洁净厂房的温湿度。

范围:

使用于洁净厂房温湿度的监测控制。

责任:

设备管理员制定;

动力设备部部长审核;

主管生产副总经理批准;

动力设备部、生产部、质检部执行。

内容:

1.根据产品特性及工艺条件要求,确定洁净厂房温湿度控制标准及检测点。

2.温度监测:温度计。

3.湿度监测:湿度计。

4.测试方法:将温、湿度计安装在墙壁上,可随时观察温、湿度变化情况,并记录。

5.监测频率:每班监测一次。

6.标准:空气净化系统在规定的运行时间和装有加热器的情况下,在全年温度变化的情况下,应能够将洁净厂房温度维持在18-26℃,相对湿度控制在45-65%,或根据产品需要能达到指定的温度范围。

7.在洁净厂房温度和相对湿度的监测过程中,若发现结果超出规定的范围,应及时检查原因,必要时对空气净化系统进行调整。

8.洁净厂房温湿度的检测以及根据检测结果对空气净化系统进行的调整应记录归档。

17.洁净室温湿度和压差监控标准操作规程1

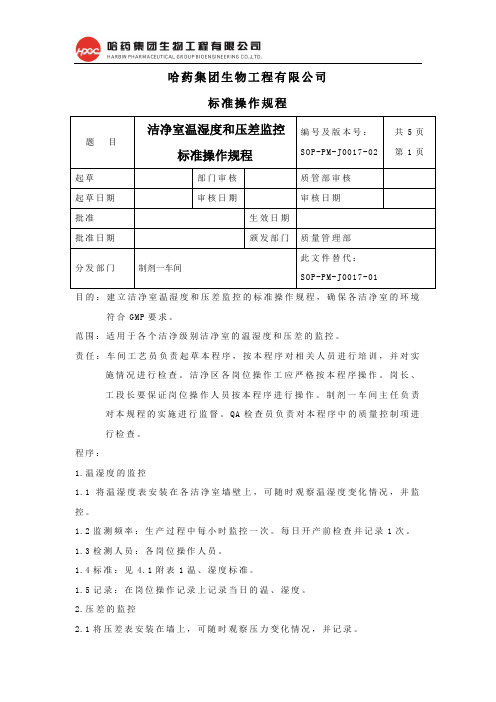

哈药集团生物工程有限公司标准操作规程题目洁净室温湿度和压差监控标准操作规程编号及版本号:SOP-PM-J0017-02共5页第1页起草部门审核质管部审核起草日期审核日期审核日期批准生效日期批准日期颁发部门质量管理部分发部门制剂一车间此文件替代:SOP-PM-J0017-01目的:建立洁净室温湿度和压差监控的标准操作规程,确保各洁净室的环境符合GMP要求。

范围:适用于各个洁净级别洁净室的温湿度和压差的监控。

责任:车间工艺员负责起草本程序,按本程序对相关人员进行培训,并对实施情况进行检查。

洁净区各岗位操作工应严格按本程序操作。

岗长、工段长要保证岗位操作人员按本程序进行操作。

制剂一车间主任负责对本规程的实施进行监督。

QA检查员负责对本程序中的质量控制项进行检查。

程序:1.温湿度的监控1.1将温湿度表安装在各洁净室墙壁上,可随时观察温湿度变化情况,并监控。

1.2监测频率:生产过程中每小时监控一次。

每日开产前检查并记录1次。

1.3检测人员:各岗位操作人员。

1.4标准:见4.1附表1温、湿度标准。

1.5记录:在岗位操作记录上记录当日的温、湿度。

2.压差的监控2.1将压差表安装在墙上,可随时观察压力变化情况,并记录。

2.2监测频率:每日开产前和结束后检查并分别进行记录,生产过程中随时监控。

2.3检测人员:各岗位操作人员。

2.4标准:见4.2附表2压差标准。

2.5记录:在岗位操作记录上记录当日的压差。

3.注意事项3.1监测时所有空调系统应处于连续运行状态。

3.2压差监测时,洁净区所有门应关闭,检测时不许有人穿越房间。

3.3当发现检测结果超出标准规定的范围时,应立即通知空调岗位人员和逐级进行上报。

3.4监测结果及根据监测结果对空调系统进行的调整应记录并归档。

4.附表4.1附表1 温、湿度标准项目级别A/B 级、C 级、D 级温度 18~26℃ 相对湿度35%~65%4.2附表2 压差标准洁净室级别 标 准D 级——非洁净区 ≥30Pa C 级——非洁净区 B 级——非洁净区 B 级——D 级 ≥10Pa C 级——D 级 B 级——C 级题 目洁净室温湿度和压差监控标准操作规程编号及版本号: SOP-PM-J0017-02共5页 第2页题目洁净室温湿度和压差监控标准操作规程编号及版本号:SOP-PM-J0017-02共5页第3页压差表位置及编号:105工段压差表位置编号压差表位置编号C级缓冲室(男)←一更501 三更←B级缓冲室511 C级缓冲室(女)←一更502 气闸室(D级)←脱包室512 灌装室←配剂室503 灌装室←洗瓶室514 C级走廊←称碳室504 D级缓冲←一更515 C级走廊←称量室505 压盖室←灌装室516灭菌室后←灭菌室前506 压盖室←贴标室517气闸室(C级)←脱包室507 灌装室←消毒液配置室519 C级走廊←脱包室508 气闸室←三更525 灌装室←洗涤室509 气闸室←D级缓冲室526 气闸室←B级缓冲室510103工段压差表位置编号压差表位置编号洗手室←缓冲室301 工艺走廊←称量室2 304 灌装室←外包室302 工艺走廊←称量室1 305 气闸室←脱包室303 工艺走廊←外走廊306题目洁净室温湿度和压差监控标准操作规程编号及版本号:SOP-PM-J0017-02共5页第4页压差表位置及编号:102工段压差表位置编号压差表位置编号C级缓冲1←一更室(男)202 洗瓶室←灌装室207 C级缓冲2←一更室(女)203 压盖室←灌装室208 脱包室←气闸室204 脱包室←气闸室209 称量室205 水浴室←压盖室210 D级缓冲室←二更室206 存瓶室←理瓶室211 C级走廊←外围272 C级走廊←脱包室271106工段压差表位置编号压差表位置编号消毒液配制室←灭菌后室631 质检室←扎盖室644 灭菌前室←灭菌后室632 压盖室←灌装室645 C级男缓冲←男二更633 缓冲室←二更646 C级女缓冲←女二更634 B级缓冲←脱衣室647 C级走廊←称量前室635 收瓶室←压盖室648 C级走廊←废弃物室636 收衣室←洗衣室649 脱包室←气闸室637 存瓶室←理瓶室650 称量前室←称炭室638 一更←缓冲室652 称量前室←称量室369 B级走廊←外围674 洗瓶室←灌装室640 C级走廊←外围373 洗涤室←气闸室641 C级配剂室←B级灌装655 B级走廊←传递室642 缓冲室←压盖室656 B级走廊←质检室643题目洁净室温湿度和压差监控标准操作规程编号及版本号:SOP-PM-J0017-02共5页第5页压差表位置及编号:101工段压差表位置编号压差表位置编号灌装室←洗瓶室101 灭菌后室←消毒液配剂室115 称量室←C级走廊102 灭菌后室←灭菌前室116 BC级走廊←C级洗涤室103 二更←B级缓冲室117 压盖缓冲室←B级走廊104 B级缓冲室←一更118 压盖室←压盖缓冲室105 C级走廊←一般生产区121 灌装室←压盖室106 C级走廊←C级废弃物传递室122 脱衣室←B级缓冲室108 洗衣室←收衣室123 气闸室←脱包室109 B级走廊←一般生产区124 理瓶室←存瓶室110 B级走廊←B级废弃物传递室125 二更(男)←C级缓冲室(男)111 压盖缓冲室←收瓶室127 二更(女)←C级缓冲室(女)112 B级一更←一般生产区128 预充灌装室←预充脱包室113 压盖室←压盖缓冲室129 配剂室←预充灌装室114。

洁净室环境监测管理规程

洁净室环境监测管理规程1 目的建立环境监控制度,保证生产环境的稳定。

2 范围适用于洁净室和洁净管理区动态监控的管理。

3 责任质量保证部经理、生产部经理、质量监控员、检验员、生产操作人员、各工序班组长。

4 内容4.1监控内容4.1.1 洁净室的环境监控。

4.1.1.1 压差:由各工序的班组长记录,质量监控员不定时抽查。

4.1.1.2 温湿度:由各工序的班组长记录,质量监控员不定时抽查。

4.1.1.3 空气洁净度:a:尘埃粒子数、沉降菌,由微生物监测员监测。

B:表面微生物、厂房、设备内表面、工洁具、1万级工作服、微生物检测,由微生物监测员监测。

4.1.2 洁净管理区的环境监控。

4.1.2.1 温湿度的测定:由各工序的班组长记录,质量监控员不定时抽查。

4.2 监控方法4.2.1 压差测定:定期读取压差计压差数值,计算压差控制结果。

4.2.2 温湿度测定:定期读取温、湿度计,监测温湿度数值,记录温度、相对湿度的异常情况。

4.2.3 尘埃粒子数的测定:按《洁净室尘埃粒子测试标准操作规程》测定。

4.2.4 沉降菌落数的测定:按《洁净室沉降菌测试标准操作规程》测定。

4.2.5 表面微生物检测:依照《验证取样操作规程》及《微生物限度检查标准操作规程》。

4.3.1 洁净室应达到规定洁净级别的要求。

4.3.2 洁净管理室应达到除空气洁净度外的三十万级要求。

4.4 监测频次4.4.1 洁净室的压差测定:1万、30万级洁净室每天上午、下午各记录一次。

测定位置:洁净室与非洁净室之间、非洁净室与室外、洁净室与洁净室之间。

4.4.2 洁净室室内温湿度测定:每天上午、下午各记录一次。

测定位置:室内。

4.4.3 洁净室的洁净度的测定4.4,3.1 尘埃粒子测定:根据监测计划,定期检测各洁净室、尘埃粒子数及洁净走廊,每一个月动态监控一遍,必要时每日监控。

4.4.3.2 沉降菌测定:根据监测计划,定期检测各洁净室、尘埃粒子数及洁净走廊,每一个月动态监控一遍,必要时每日监控。

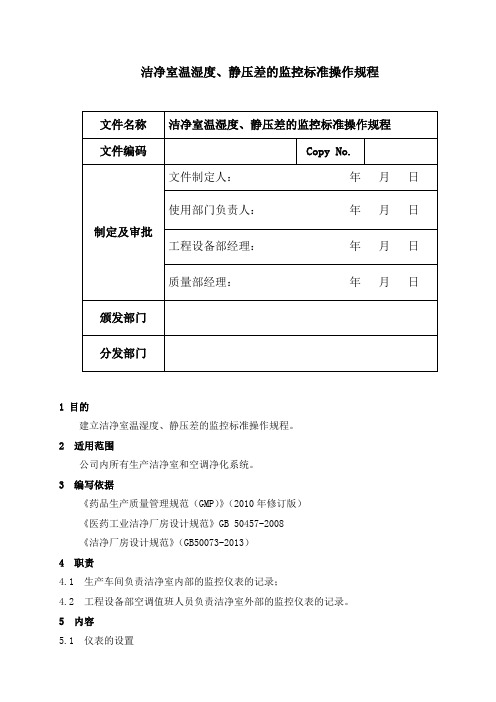

洁净室温湿度、静压差的监控标准操作规程

洁净室温湿度、静压差的监控标准操作规程1 目的建立洁净室温湿度、静压差的监控标准操作规程。

2 适用范围公司内所有生产洁净室和空调净化系统。

3编写依据《药品生产质量管理规范(GMP)》(2010年修订版)《医药工业洁净厂房设计规范》GB 50457-2008《洁净厂房设计规范》(GB50073-2013)4 职责4.1 生产车间负责洁净室内部的监控仪表的记录;4.2 工程设备部空调值班人员负责洁净室外部的监控仪表的记录。

5 内容5.1 仪表的设置5.1.1 在洁净室内不靠近冷热源的隔断或顶板上设置温湿度计或温湿度探头,温湿度计离地坪高1.4-1.7m,温湿度探头的设置应考虑方便布线。

5.1.2 在洁净室与室外之间、有可能产尘的洁净室与其相邻的洁净室之间以及洁净级别不同的相邻房间之间,设置微压差计,将微压差计高压接管上的胶管穿过隔断插入高静压房间,低压接管上的胶管穿过隔断插入低静压房间,将微压差计就近固定便于观察的隔墙上,微压差计离地坪高1.4-1.6m。

胶管穿隔断处做密封处理。

5.2 监控操作步骤5.2.1 监测记录前的准备工作5.2.1.1 操作人员应熟悉洁净室温湿度、静压差的控制标准:一般情况下,温度应控制在18-26℃,相对湿度应控制在30-65%,如果工艺有要求,则温湿度必须满足工艺需要;洁净室与室外大气的静压差不小于10Pa,洁净级别相同的不同功能区(操作间)与相邻洁净区应保持适当的压差梯度,且不小于5Pa。

5.2.2 监测程序5.2.2.1 逐个对各仪表读数并作记录,读数时若为指针指示须保持眼睛与指针为同一平面。

5.2.2.2 发现静压差未达标,首先检查房间密闭性,然后调节该洁净室内风口上调节阀的开度,直到静压差符合标准。

5.2.2.3 发现温湿度未达标,由值班人员对空调净化系统进行调节直到其符合标准。

5.2.2.4 对温湿度静压差的监控按照每班2次作记录。

当洁净室内不生产而空调净化系统值班运行时,不记录洁净室温湿度和洁净区内部的压差,但必须记录洁净室与室外的压差。

洁净区温度、湿度、压差监控规程

洁净区温度、湿度、压差监控规程洁净区温度、湿度、压差监控规程页起草人:日期:部门审核:日期:GMP审核:日期:批准人:日期:执行日期:分发部门:质管部、生产部、工程部、档案室目的:建立洁净区温度、湿度、压差监控规程,使空调系统能够有效控制洁净区的温度、湿度、压差。

范围:适用于洁净区温度、湿度、压差的监测控制。

职责:QA质监员、工程部维修人员、生产部人员。

内容:1.标准1.1温度:空调系统在规定的运行期间和装有加热器的情况下,在全年温度变化的情况下,应能够将洁净车间温度维持在18-26℃。

1.2相对湿度:冷冻干燥工序、粉碎过筛工序、总混工序、充填抛光工序控制在30%以内,其他控制在45-65%。

1、1.3压差:不同洁净级别之间的静压差应≥5Pa(0、5mm水柱),洁净区与非洁净区之间的静压差应≥10Pa(1、0㎜水柱)。

静态或动态情况下,压差均应能始终维持设计规定的数值。

2.监测仪器:经计量检定过温度计、湿度计、微压表。

3.测试方法:测试空气平衡结束后进行,随时观察温度、湿度、压差变化情况,及时填写《洁净区压差、温湿度检测记录》(REC-QA-019-00)。

4.监测频率:每班检测不少于一次。

编码:SOP-QA-005-00题目:洁净区温度、湿度、压差监控规程共2 页第2 页5.注意事项:5.1 测试时所有的空调系统和层流系统应处于连续的运行状态。

5.2为避免压力出现不必要的变化,测试状态应固定,并应从平面上最里面的房间依次向外测定。

5.3洁净区所有的门应关闭,测试时不允许有人穿越房间。

6.在洁净车间温度、相对湿度和压差的监测过程中,如发现结果超出规定的范围,应及时通知工程部维修人员和生产车间检查原因并改正。

洁净车间温度、相对湿度和压差的检测及根据检测结果对空调系统进行的调整应记录归档。

洁净厂房温、湿度和压差管理制度

洁净厂房温、湿度和压差管理制度

一、目的:制定本制度,确保洁净厂房温、湿度和压差达到规定要求。

二、范围:适用于所有洁净区的温、湿度和压差管理。

三、职责:1、岗位操作人员对执行本规程负责。

2、生产主管人员、QA人员负责监督、检查。

3、计量管理员、设备管理员负责维护。

四、制定依据:《药品生产质量管理规范》2010年修订版及企业自身实际情况。

五、内容:

1.开始生产前,检查室内的温、湿度和压差是否符合要求,并做记录。

2.洁净控制温度为18~26℃,相对湿度为45%~65%。

3.洁净区与非洁净区之间压差须保持10Pa以上。

4.当温、湿度达不到要求,须马上通知空调机房进行调整和检查风管是否漏风。

5.当压差达不到要求,须通知设备管理员,安排清洁过滤器。

6.每班至少检查温、湿度和压差二次,并做好记录。

7.生产结束,清洗工具完毕,通知空调室停机。

8.按规定对温、湿度计、压差计定期进行检定。

洁净区监控管理规程

第 1 页共 1 页

洁净区监控管理规程

一、目的:建立洁净区监控管理规程,确保洁净区的净化环境和洁净度。

二、适应范围:净化车间、洁净室

三、责任人:化验室主任、车间主任、QA人员。

四、规程:

4.1 为确保洁净区的洁净度,定期对洁净区的洁净度进行监测。

4.2 车间每班次均要监测洁净室的温、湿度,并做好记录。

要求温度范围:18~26℃,相对湿度45~65%。

4.3 每天在生产之前查看一次,压差标准应≥10Pa。

4.4 每季度应对关键操作点进行一次尘埃粒子的监测。

4.4.1 D级:

a.尘埃粒子数≥5μm应≤60000个/m3

b.尘埃粒子数≥0.5μm应≤10500000个/m3

4.5 沉降菌测定每季至少1次,室内沉降菌测定点和洁净度测点可相同,采样所用的仪器检测前必须经过消毒灭菌或洁净处理,并经过培养为无菌方可使用。

4.6 洁净度的检查均应有记录,如发现洁净度达不到标准应及时通知车间主任,对洁净室进行消毒或更换过滤介质,及时做好消毒、更换介质记录。

4.7 洁净室区的尘粒和微生物数达不到要求,质量部门有权禁止投料生产。

洁净区环境监测操作规程

洁净区环境监测操作规程1 目的用于规范洁净区温湿度、压差、噪音、照度、沉降菌、浮游菌监测的操作。

2 适用范围适用于洁净区温湿度、压差、噪音、照度、沉降菌、浮游菌观察的测定。

3 职责3.1 质量保证部QA负责噪音、照度的检测。

3.2 生产车间人员负责温湿度、压差的观察。

3.3 生产部空调操作人员负责温湿度、压差的调控,并及时反馈信息。

3.4 设备工程部计量人员负责监控仪器、仪表的定期校验。

3.5 质量控制部人员负责洁净区的沉降菌的配制、计数、报告的完成。

3.6 质量保证部现场监控QA负责洁净区的沉降菌的监测。

3.7 生产车间配合洁净区沉降菌监测的完成。

3.8 QC人员负责浮游菌的监测。

4 内容4.1 洁净区洁净等级划分4.1.1 A级:指高风险操作区,如:灌装、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域。

通常用层流操作台(罩)来维持该区的环境状态。

4.1.2 B级:指无菌配制和灌装等高风险操作A级区所处的背景区域。

4.1.3 C级和D级:指生产无菌药品过程中重要程度较次的洁净操作区。

4.2 温湿度4.2.1标准规定:洁净区的温度和相对湿度应与药品生产工艺要求相适应。

无特殊要求时,洁净区温度为18℃~26℃,相对湿度控制在45%~65%。

有特殊要求车间根据工艺控制。

4.2.2 温度观察:检查温湿度计是否完整,视线正对温湿度计水平读取显示的数据,需要记录的应立即填入表格中。

4.2.3 湿度观察:视线正对湿度表,准确读数。

需记录的应立即填入表格中。

4.2.4 需要加水的湿度计,在观察前应检查在蓄水腔内是否有水,无水则需加入适量水,再观察湿度。

4.2.5 洁净区的温湿度每天至少记录两次,上午一次,下午一次。

4.2.6 设备计量人员每年至少组织校验一次监控系统的仪器设备。

4.3 静压差4.3.1 湿度观察:标准规定:洁净区与非洁净区之间、不同等级洁净区之间的压差应不低于10帕斯卡,相同洁净度等级不同功能的操作间之间应保持2-3帕的压差梯度,以防止污染和交叉污染。

洁净区环境监控管理规程

1目的规范洁净区环境监控管理,确保洁净区的环境符合GMP要求。

2范围适用于各生产车间的洁净区的监控。

3职责QA负责各车间洁净区的环境监控。

4内容4.1定义4.1.1静态4.1.1.1静态a:洁净室(区)在净化空气调节系统已安装完毕且功能完备的情况下,生产工艺设备已安装,洁净室(区)内没有生产人员的状态。

4.1.1.2静态b:洁净室(区)在生产操作全部结束,生产操作人员撤离现场并经过20min自净后。

4.1.2动态:洁净室(区)已处于正常生产状态,设备在指定的方式下进行,并且有指定的人员按照规范操作。

4.2测试项目、标准及频次4.2.1风速、风量及换气次数4.2.1.1风速测试:A级区进行风速测试,检测频次:每个月一次。

4.2.1.2风量及换气次数测试:A级区外的其它区域测量风量及换气次数。

检测频次:至少每年一次。

4.2.1.3标准a.A级区风速:层流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s。

b.换气次数:B级洁净室换气次数n≥50次/h,C级洁净室换气次数n≥25次/h,D级洁净室换气次数n≥15次/h。

4.2.2流型4.2.2.1检测区域:A级区,检测频次:至少每年一次。

4.2.2.2标准:应为层流4.2.3压差4.2.3.1检测频次:正常投产时每天一次。

4.2.3.2标准a.洁净区与非洁净区之间、不同等级洁净区之间的压差应不低于10帕斯卡。

b.相同洁净度等级不同功能的操作间之间应保持适当的压差梯度,以防止污染和交叉污染。

4.2.4温度、相对湿度4.2.4.1检测频次:正常投产时每天一次。

4.2.4.2标准:温度18-26℃,相对湿度45-65%。

4.2.5高效过滤器检漏4.2.5.1检测频次:A级区每半年用尘埃粒子计数扫描巡检法进行一次过滤器完整性测试,每年用气溶胶法进行一次过滤器完整性测试;B级、C级区每年用气溶胶法进行一次过滤器完整性测试,D级区每年用尘埃粒子计数扫描巡检法进行一次过滤器完整性测试。

洁净区(室)监控标准管理规程

为确保洁净(区)的净化环境和洁净度,须对洁净(区)的空气净化系统进行检测,特制订本检验操作规程。

2.范围洁净室(区)。

3.职责质保部负责对本规程的实施。

4.内容4.1温湿度的测定规程4.1.1测定仪器:温湿度仪表。

4.1.1.1测定方法:将已校准的温湿度仪表悬挂在室内墙壁上,根据温湿度仪表指针读数。

4.1.2标准规定:4.1.2.1 10000级洁净区:温度为18-26℃,相对湿度为45-65℃4.1.2.2 测定频率:每日2次。

4.2.尘埃粒子测定4.2.1测试仪器:CLG-02D尘埃粒子计数器4.2.2检测方法:见《尘埃粒子检测标准操作规程》4.2.3监测频率:100000级洁净区每季度测定一次,10000及洁净区每月测定一次,100级洁净区每周测定一次。

4.3.沉降菌测定4.3.1测试仪器:高压消毒锅、恒温培养箱、培养皿、培养基4.3.2测试方法:见《微生物限度检查规程》4.3.3测定标准:万级洁净区:平均菌落数≤1个∕皿,百级洁净区:平均菌落数≤1个∕皿。

4.3.4测定频次:每月测定一次4.3.5 检测频次4.3.5.1定期监测:每三个月检测一次生产车间洁净区各房间的风速并测算换气次数。

4.3.5.2不定期监测:a.当洁净室操作人员或空调工检查发现某房间感觉高效送风口无风或房间太闷时应检测该高效送风口风速或测算该房间换气次数;b.当需确定某个高效过滤器是否应该更换时应检测该高效送风口风速。

4.3.6 检测仪器热球式电风速仪。

4.3.7 风速检测方法将风速仪的探头紧贴高效送风口的扩散孔板,用匀速移动的方法,按下图所示的路线移动测得整个风口截面上的平均风速,进行三次,其值分别为V1、V2、V3,则风速V=( V1+V2+V3)/3。

4.3.8 换气次数计算房间的换气次数N=Σ(Vi⨯3600⨯Ai)/(S⨯H )(i=1~n)其中:Vi—第i个高效送风口上测得的风速(米/秒)Ai—第i个高效送风口有效面积(米2),分别有三种规格←320⨯320;↑484×484;→630⨯630 (测风速时要同时确定该高效送风口属于的规格编号)S—房间的面积(米2)H-房间高度(米)4.3.9规定要求房间的换气次数根据洁净级别不同而不同,1万级N≥25次/小时为合格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

124洁净区关键工序的温湿度压差监控管理规程上海惠仁(焦作)药业有限公司GMP文件质量管理

题目洁净区关键工序的温湿度压差监控管理规程编号 09-SMP-1023-01 版本号 01 起草人起草日期年月日审核人审核日期年月日批准人批准日期年月日颁发部门质量保证部生效日期年月日分发部门质量保证部、设备部、生产部

1.目的:建立洁净区关键工序的温湿度压差控制条件,规范洁净区的温湿度要求。

2.范围:洁净区的关键工序温、湿度、压差。

3.职责:生产部经理、设备部负责人、班组长。

4.程序:

4.1各生产区操作人员负责监控,现场质量监控员定期复检。

4.2 温、湿度压差监测

4.2.1压差:不同洁净度房间之间的压差,5Pa,洁净区与非洁净区之间的压

差,10Pa,与产生粉尘、烟雾的房间保持负压。

4.2.2温、湿度见附图表一

附图表一

洁净级别温度湿度

万级 18,26? 45,65% 30万级 18,26? 45,65% 4.2.3滴眼剂万级区关键工序滴眼剂:配制室、灌封联动室、备料间。

4.2.4 30万级关键工序酊剂、溶液剂、搽剂:配料称量室、灌封室、挥发物暂存室、备料室。

颗粒剂:整粒总混室、制粒干燥室。

4.3 质量监控员复检各岗位检测记录,核对是否正确。

4.4 定期上报质量保证部。

第 1 页共 2 页

上海惠仁(焦作)药业有限公司GMP文件质量管理

4.5 异常情况应上报现场监控员处理,并在批生产记录中标明。

第 2 页共 2 页。