浅析二维工艺布局图LAYOUT的绘制规范

画layout流程及注意事项

画layout流程

任敏2011-01-17

一、准备工作

1.了解曝光场区大小、封装尺寸、划片槽尺寸,确定layout大小和排列。

2.构思整体版图,划分层次和模块。

层次一定要清晰,模块要合理,按对称结构划分,要

便于修改

3.熟悉设计规则

4.将design grid改至0.1um!(一定要注意。

我们的版图用不着0.001um的grid)

5.几个人分工画的时候,一定要先统一设置,避免拼接版图时出现问题。

二、Layout注意事项

1.图形尺寸和坐标尽量用整数,多用ctrl+E命令直接设定图形坐标

2.不要用merge命令,特别是不规则图形

3.注意倒角设计,特别是pbody版

4.pad大小应满足打线要求。

Pad坐标尽量用整数

5.考虑金属和场氧的过刻蚀

6.每次修改注意存档

三、Layout检查和信息整理(按步骤进行)

1.结合工艺,检查layout设计是否有不合理的。

2.加logo和版图编号

3.将几个版图拼成一个版图,注意留够划片槽。

插入版图时用Xrefcell,方便修改。

4.drc检查。

根据design rule编写drc检查规则。

并增加检查拼接缝隙的drc规则。

5.将坐标原点放在左下角。

注意检查是否所有版图都在第一象限。

6.填写版图信息和pad信息。

填chipsize时注意是否包含划片槽。

Layout(集成电路版图)注意事项及技巧总结材料

Layout主要工作注意事项●画之前的准备工作●与电路设计者的沟通●Layout 的金属线尤其是电源线、地线●保护环●衬底噪声●管子的匹配精度一、l ayout 之前的准备工作1、先估算芯片面积先分别计算各个电路模块的面积,然后再加上模块之间走线以及端口引出等的面积,即得到芯片总的面积。

2、Top-Down 设计流程先根据电路规模对版图进行整体布局,整体布局包括:主要单元的大小形状以及位置安排;电源和地线的布局;输入输出引脚的放置等;统计整个芯片的引脚个数,包括测试点也要确定好,严格确定每个模块的引脚属性,位置。

3、模块的方向应该与信号的流向一致每个模块一定按照确定好的引脚位置引出之间的连线4、保证主信号通道简单流畅,连线尽量短,少拐弯等。

5、不同模块的电源,地线分开,以防干扰,电源线的寄生电阻尽可能较小,避免各模块的电源电压不一致。

6、尽可能把电容电阻和大管子放在侧旁,利于提高电路的抗干扰能力。

二、与电路设计者的沟通搞清楚电路的结构和工作原理明确电路设计中对版图有特殊要求的地方包含内容:(1)确保金属线的宽度和引线孔的数目能够满足要求(各通路在典型情况和最坏情况的大小)尤其是电源线盒地线。

(2)差分对管,有源负载,电流镜,电容阵列等要求匹配良好的子模块。

(3)电路中MOS管,电阻电容对精度的要求。

(4)易受干扰的电压传输线,高频信号传输线。

三、layout 的金属线尤其是电源线,地线1、根据电路在最坏情况下的电流值来确定金属线的宽度以及接触孔的排列方式和数目,以避免电迁移。

电迁移效应:是指当传输电流过大时,电子碰撞金属原子,导致原子移位而使金属断线。

在接触孔周围,电流比较集中,电迁移更容易产生。

2、避免天线效应长金属(面积较大的金属)在刻蚀的时候,会吸引大量的电荷,这时如果该金属与管子栅相连,可能会在栅极形成高压,影响栅养化层质量,降低电路的可靠性和寿命。

解决方案:(1)插一个金属跳线来消除(在低层金属上的天线效应可以通过在顶层金属层插入短的跳线来消除)。

浅析二维工艺布局图LAYOUT的绘制规范

2017 年第 5 期(总第 427 期)

浅析二维工艺布局图 LAYOUT 的绘制规范

邹春荣,周江奇,易 青,覃庆泽 (上汽通用五菱汽车股份有限公司,广西 柳州 545007)

【摘 要】在工艺布局图 LAYOUT 绘制过程中,汽车制造企业应根据自身的实际情况,从 图纸模板、文字和标注样式、图层设置、图层内容、图纸标题栏、图示符号规范、块数据 库、图面视图、名称规范等角度建立绘制规范。 【关键词】工艺布局;LAYOUT;规范;AUTOCAD 【中图分类号】TB237 【文献标识码】A 【文章编号】1674-0688(2017)05-0114-04

(1) 图纸模板规范。图纸模板的具体格式。可根据 各公司的实际需求自行制定。而制定模板规范的目的就 在于工艺规划工程师能调用相同路径下的规范格式,而 图纸模板包含了图层设定规范、标注样式规范等,图纸 模板集成了其他绘制上需要的规范设定,工艺规划工程 师并不需要重复设定这些规范,尤其要注意的是,国际 上的图纸绘制有英制和米制的差别,在图纸模板中尤其 要关注单位是米制规范还是英制规范。

1 绘制规范建立的目的和意义

工艺规划布局包含多种设备的图形符号,涉及物流 运转规划、厂房规划、物料缓冲场地规划、电控规划、 气控规划、设备安装等。不同的人会采用不同的绘制形 式,从而在不同的工艺规划布局图上造成混淆,引起误 解和歧义。由于没有对应的绘制规范,在 LAYOUT 图纸 中经常出现以下问题。

(3) 图层设置及图层内容。图层设置包含索引色、线 型、线宽、线型比例、图层名称。图层内容的规范其实就 是指规定指定图层放置的内容,而不至于代表相同内容的 多个图形随机乱放至不同图层,造成难以查找的问题。通 常,图层设置及图层包含内容设定见表 1 和表 2。

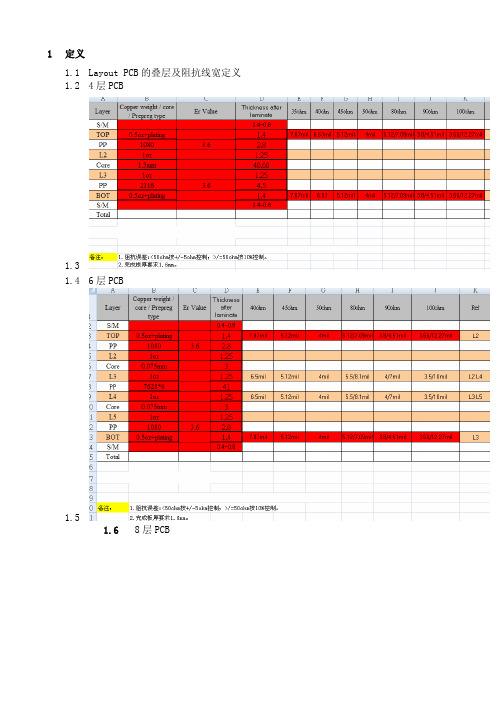

LAYOUT规范

1定义1.1Layout PCB的叠层及阻抗线宽定义1.24层PCB1.31.46层PCB1.51.68层PCB1.7.2要求2.1设计流程:2.1.1 评审通过后的原理图2.1.2 网表2.1.3 PCB 架构(外形尺寸,螺丝孔,定位孔及禁布区)2.1.4 如有增加新器件,需提供新的封装资料(PCB FOOTPRINT)2.1.5 根据单板结构图或对应的标准板框, 创建PCB设计文件2.1.6 布局及布线2.1.7 工艺设计要求2.1.8 设计评审2.2元件的布局:2.2.1创建网络表2.2.1.1 网络表是原理图与PCB的接口文件,PCB设计人员应根据所用的原理图和PCB设计工具的特性,选用正确的网络表格式,创建符合要求的网络表。

2.2.1.2 创建网络表的过程中,应根据原理图设计工具的特性,积极协助原理图设计者排除错误。

保证网络表的正确性和完整性。

2.2.1.3 确定器件的封装(PCB FOOTPRINT).2.2.1.4 创建PCB板 根据单板结构图或对应的标准板框, 创建PCB设计文件;注意正确选定单板坐标原点的位置,原点的设置原则:单板右边和下边的延长线交汇点。

板框四周倒圆角,倒角半径5mm。

特殊情况参考结构设计要求。

2.2.2 布局前设置2.2.2.1 根据结构图设置板框尺寸,按结构要素布置安装孔、接插件等需要定位的器件,并给这些器件赋予不可移动属性。

按工艺设计规范的要求进行尺寸标注。

2.2.2.2 根据结构图和生产加工时所须的夹持边设置印制板的禁止布线区、禁止布局区域。

根据某些元件的特殊要求,设置禁止布线区。

2.2.2.3 综合考虑PCB性能和加工的效率选择加工流程。

加工工艺的优选顺序为:元件面单面贴装——元件面贴、插混装(元件面插装焊接面贴装一次波峰成型)——双面贴装——元件面贴插混装、焊接面贴装。

2.3 布局规则2.3.1遵照“先大后小,先难后易”的布置原则,即重要的单元电路、核心元器件应当优先布局.2.3.2 布局中应参考原理框图,根据单板的主信号流向规律安排主要元器件.2.3.3 布局应尽量满足以下要求:总的连线尽可能短,关键信号线最短;高电压、大电流信号与小电流,低电压的弱信号完全分开;模拟信号与数字信号分开;高频信号与低频信号分开;高频元器件的间隔要充分.2.3.4 相同结构电路部分,尽可能采用“对称式”标准布局;2.3.5 按照均匀分布、重心平衡、版面美观的标准优化布局;2.3.6 器件布局栅格的设置,一般IC器件布局时,格点应为50 mil,小型表面安装器件,如表面贴装元件布局时,格点设置应不少于10mil。

LAYOUT设计一般规则

1. 一般规则1.1 PCB板上预划分数字、模拟、DAA信号布线区域。

1.2 数字、模拟元器件及相应走线尽量分开并放置於各自的布线区域内。

1.3 高速数字信号走线尽量短。

1.4敏感模拟信号走线尽量短。

1.5 合理分配电源和地。

1.6 DGND、AGND、实地分开。

1.7 电源及临界信号走线使用宽线。

1.8 数字电路放置於并行总线/串行DTE接口附近,DAA电路放置於电话线接口附近。

2. 元器件放置2.1 在系统电路原理图中:a) 划分数字、模拟、DAA电路及其相关电路;b) 在各个电路中划分数字、模拟、混合数字/模拟元器件;c) 注意各IC芯片电源和信号引脚的定位。

2.2 初步划分数字、模拟、DAA电路在PCB板上的布线区域(一般比例2/1/1),数字、模拟元器件及其相应走线尽量远离并限定在各自的布线区域内。

Note:当DAA电路占较大比重时,会有较多控制/状态信号走线穿越其布线区域,可根据当地规则限定做调整,如元器件间距、高压抑制、电流限制等。

2.3 初步划分完毕后,从Conne ctor和Jack开始放置元器件:a) Connec tor和J ack周围留出插件的位置;b) 元器件周围留出电源和地走线的空间;c) Socket周围留出相应插件的位置。

2.4 首先放置混合型元器件(如Modem器件、A/D、D/A转换芯片等):a) 确定元器件放置方向,尽量使数字信号及模拟信号引脚朝向各自布线区域;b) 将元器件放置在数字和模拟信号布线区域的交界处。

2.5 放置所有的模拟器件:a) 放置模拟电路元器件,包括DAA电路;b) 模拟器件相互靠近且放置在PCB上包含TXA1、TXA2、RIN、VC、VREF信号走线的一面;c) TXA1、TXA2、RIN、VC、VREF信号走线周围避免放置高噪声元器件;d) 对於串行DT E模块,DTE EIA/TIA-232-E系列接口信号的接收/驱动器尽量靠近Conn ector并远离高频时钟信号走线,以减少/避免每条线上增加的噪声抑制器件,如电容等阻流圈和。

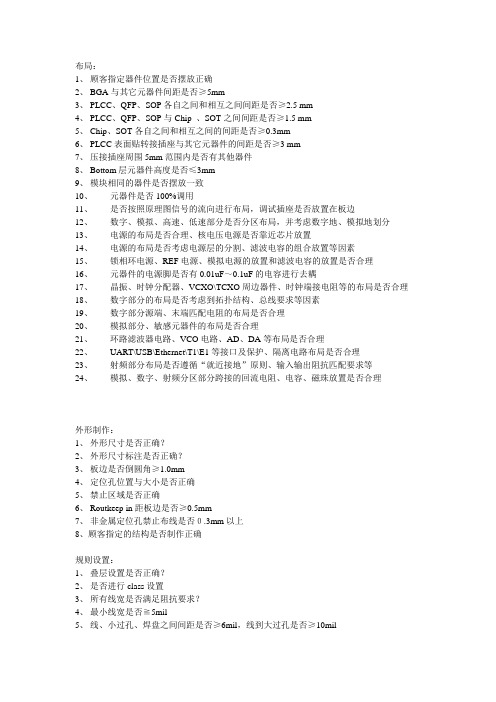

PCBLayout布局布线基本规则

布局:1、顾客指定器件位置是否摆放正确2、BGA与其它元器件间距是否≥5mm3、PLCC、QFP、SOP各自之间和相互之间间距是否≥2.5 mm4、PLCC、QFP、SOP与Chip 、SOT之间间距是否≥1.5 mm5、Chip、SOT各自之间和相互之间的间距是否≥0.3mm6、PLCC表面贴转接插座与其它元器件的间距是否≥3 mm7、压接插座周围5mm范围内是否有其他器件8、Bottom层元器件高度是否≤3mm9、模块相同的器件是否摆放一致10、元器件是否100%调用11、是否按照原理图信号的流向进行布局,调试插座是否放置在板边12、数字、模拟、高速、低速部分是否分区布局,并考虑数字地、模拟地划分13、电源的布局是否合理、核电压电源是否靠近芯片放置14、电源的布局是否考虑电源层的分割、滤波电容的组合放置等因素15、锁相环电源、REF电源、模拟电源的放置和滤波电容的放置是否合理16、元器件的电源脚是否有0.01uF~0.1uF的电容进行去耦17、晶振、时钟分配器、VCXO\TCXO周边器件、时钟端接电阻等的布局是否合理18、数字部分的布局是否考虑到拓扑结构、总线要求等因素19、数字部分源端、末端匹配电阻的布局是否合理20、模拟部分、敏感元器件的布局是否合理21、环路滤波器电路、VCO电路、AD、DA等布局是否合理22、UART\USB\Ethernet\T1\E1等接口及保护、隔离电路布局是否合理23、射频部分布局是否遵循“就近接地”原则、输入输出阻抗匹配要求等24、模拟、数字、射频分区部分跨接的回流电阻、电容、磁珠放置是否合理外形制作:1、外形尺寸是否正确?2、外形尺寸标注是否正确?3、板边是否倒圆角≥1.0mm4、定位孔位置与大小是否正确5、禁止区域是否正确6、Routkeep in距板边是否≥0.5mm7、非金属定位孔禁止布线是否0.3mm以上8、顾客指定的结构是否制作正确规则设置:1、叠层设置是否正确?2、是否进行class设置3、所有线宽是否满足阻抗要求?4、最小线宽是否≧5mil5、线、小过孔、焊盘之间间距是否≥6mil,线到大过孔是否≥10mil6、CLK、RST间距是否设置3W?7、差分线线宽和间距是否按阻抗要求设置?8、铺铜间距是否≧12mil?9、过孔是否选用标准库中的过孔?板厚孔径比是否≦8:110、反焊盘环宽是否≥0.25mm11、等长设计是否满足要求?12、器件间距是否〉=0.3mm?布线:1、时钟线是否走在最优层,是否满足3W2、复位线是否加粗,是否满足3W3、时钟是否包地处理4、射频线是否严格按照阻抗走线5、差分线宽线间距是否满足阻抗要求6、从焊盘引线方式是否正确7、是否有直角走线8、绕等长线是否拐角过小9、是否在不相关器件下面穿线10、走线是否有形成环路11、电源走线是否加粗处理12、晶体出来的时钟线是否加粗处理13、重要信号线是否有跨区14、电源铜面是否满足足够的电流,是否瓶颈15、电源分割时,铜皮间距是否足够大16、走线阻抗是否一致17、晶体、晶振是否包地处理18、差分是否尽量耦合19、是否需要整板铺铜处理20、回流地过孔和屏蔽地过孔是否添加,是否足够丝印:1、器件位号位置是否遗漏、是否正确2、字高/字宽是否满足60/10、50/8、45/6、25/43、字符方向是否顶层向上向左,底层是否向上向右4、字符和阻焊间距是否≥0.1mm5、1脚标识和极性标识的位置是否正确6、Bottom层丝印是否镜像7、顾客编码是否正确8、丝印是否压住铜字或阻焊字。

2D图纸设计技巧及其注意点

出图操作小技巧

1、尺寸不要重复标注,有需要的在尺寸/-0.2 @O20@++0.5@#@--0.2

爆炸图出图操作步骤

创建球标-重复区域-属性(平整的改为递归的)-过滤器 (按规则-清楚所有-按项目-排除多余的)-切换符号(将序 号里的&rpt.rel.index改为&rpt.index ,备注里的 &rpt.rel.error改为&asm.mbr.remark),单件和总计属性 里的符号删除,更改备注里文本样式宽度因子-再次创建球 标-调整球标顺序-固定索引

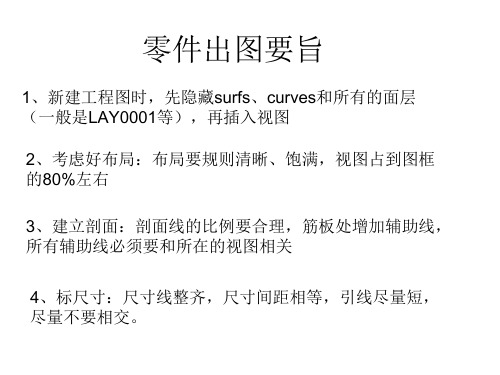

零件出图要旨

1、新建工程图时,先隐藏surfs、curves和所有的面层 (一般是LAY0001等),再插入视图

2、考虑好布局:布局要规则清晰、饱满,视图占到图框 的80%左右

3、建立剖面:剖面线的比例要合理,筋板处增加辅助线, 所有辅助线必须要和所在的视图相关

4、标尺寸:尺寸线整齐,尺寸间距相等,引线尽量短, 尽量不要相交。

layout设计规则

layout设计规则以下是一些常见的布局设计规则:1. 对齐:元素应该按照一个统一的对齐方式进行布局,例如左对齐、居中对齐或右对齐。

这样可以保持页面的整洁和统一。

2. 间距:元素之间应该有适当的间距。

通过增加间距,可以帮助用户更好地理解页面结构和内容。

3. 白色空间:设计师应尽量利用白色空间,即页面上未使用的空白区域。

这可以帮助用户集中注意力,提高页面的可读性和可视性。

4. 栅格系统:使用栅格系统可以将页面划分为等宽的网格,使得页面在不同设备上的显示效果更一致。

栅格系统还可以帮助设计师更好地组织页面内容。

5. 一致性:页面的布局和设计元素应该保持一致。

这意味着相似的元素应该具有相似的样式和排列方式,以帮助用户更好地理解页面。

6. 响应式设计:页面应该具有响应式设计,即能够适应不同设备和屏幕尺寸。

这意味着页面布局应该能自动调整以适应不同的屏幕大小和方向。

7. 可用性:页面布局应该考虑用户的需求和行为。

重要的内容应该放在更显眼的位置,页面导航应该清晰易用。

8. 可访问性:页面布局应该考虑到不同用户的能力和需求。

例如,应该使用明确的标签和易于理解的语言,以帮助视觉障碍用户和屏幕阅读器用户更好地理解页面内容。

9. 流程和方向:页面布局应该遵循自然的浏览习惯,使得用户可以顺利浏览页面。

重要的内容应该放在页面的上方,用户的视线自然会从上向下浏览。

10. 导航:页面应该具有清晰的导航结构,使得用户能够快速找到所需的信息。

导航菜单应该易于理解和使用,并且与页面布局相协调。

以上是一些常见的布局设计规则,根据具体情况和设计需求,还可以根据实际情况进行调整和修改。

二维图纸制图标准

中华人民共和国国家标准1 引言2 图纸幅面尺寸2.1 绘制图样时,优先采用表中规定的幅面尺寸,必要时可以沿长边加长。

对于A0、A2、A4幅面的加长量应按A0幅面长边的八分之一的倍数增加;对于A1、A3幅面的加长量应按A0幅面短边的四分之一的倍数增加,见图1 中的细实线部分。

A0及A1幅面也允许同时加长两边,见图1 中的虚线部分。

3 图框格式3.1 需要装订的图样,其图框格式所示,尺寸按表中的规定。

一般采用A3幅面横装。

3.2 图框线用粗实线绘制。

为了复制或缩微摄影的方便,可采用对中等号,对中符号从周边画入图框内约5mm的一段粗实线(图6、9、10)。

5 图幅分区5.1 必要时图幅可分区,如图9所示。

5.2 图幅分区的数目应是偶数,按图样的复杂程度来确定。

分区线为细实线,每一分区的长度应在25~150mm之间选取。

5.3 在分区内,按标题栏的长边方向从左到右用直体阿拉伯数字依次编号;按标题栏的短边方向从上到下用大写直体拉丁字母依次编号。

编号顺序应从图纸的左上角开始,并在对应的边上重编一次(图9、10)。

当图幅的分区数超过字母的总数时,超过的各区用双重的字母(AA、BB、CC……)依次编写。

5..4 分区代号用数字和字母表示;阿拉伯数字在左,拉丁字母在右,如3B、5C。

1 比例:图样中机机件要素的线性尺寸与实际机件相应要素的线性尺寸之比。

2 绘制图样时一般应采用规定的比例1:1。

3 绘制同一机件的各个视图应采用相同的比例,并在标题栏的比例一栏中填写,例如1∶1。

当某个视图需要采用不同的比例时,必须另行标注,如图所示。

4 当图形中孔的直径或薄片的厚度等于或小于2mm以及斜度和锥度较小时,可不按比例而夸大画出。

5 在表格图或空白图中不必注写比例。

本标准规定了机械图样中书写的汉字、字母、数字的字体及号数(字高)。

Layout设计规范

PCB layout设计规范1、职责1.1 layout工程师:按照设计规范设计PCB 主板;1.2 硬件工程师:指导、协助layout 工程师完成PCB 设计;1.3 结构工程师:协助layout工程师解决结构方面的问题;2、layout初期2.1 原理图设计完成,ECO之后先要检查器件封装。

包括器件的焊盘、外框尺寸;丝印层、阻焊层、钢网层的设计;1脚标识;管脚定义(顺序)。

2.2 项目责任人输出《新增器件对照表》,包含本项目所用的新器件(包括pin to pin物料)。

2.3 由项目组之外的指定人员,对新增器件的逻辑封装和器件封装进行检查。

3、设计规范3.1 铜箔、介质、芯板厚度3.1.1 外层底铜厚度最小值为1/2 OZ(0.018mm),极限值为1/3 OZ(0.012mm);3.1.2 内层底铜厚度最小值为1/3 OZ(0.012mm);3.1.3 绝缘层厚度最小值为0.075mm,极限值为0.05mm;3.1.4 铜箔为HOZ 的最小芯板厚度为0.1mm,极限值为0.075mm;3.1.5 主板厚度:主要有0.8mm、0.9mm、0.92mm、0.95mm、1.0mm 几种,以0.9mm 厚度占绝大多数;建议0.9±0.09mm 为主板的标准厚度;3.2 过孔3.2.1 激光钻孔孔径:4-8mil,推荐孔径/焊盘大小为4/12mil;3.2.2 机械孔推荐孔径/焊盘大小为12/20mil;3.2.3 在完成走线后,加接地过孔的原则是:能加通孔的地方尽量加通孔;不能加通孔的地方才加盲、埋孔;两面都露铜且至少有一面需上锡(如屏蔽盖)处不能加通孔,须加盲、埋孔以防止漏锡。

3.3 表面处理3.3.1 通常情况下采用沉镍/金(ELECTROLESS NICKEL/IMMERSION GOLD )+ BGA 上有机涂布(OSP) 的方式;3.3.2 选择性镍金板的沉金区和OSP 区最好能间距12mil 以上;3.4 白油丝印3.4.1 白油丝印最小宽度为5mil,极限值为4mil;3.4.2 字符需离焊盘6mil 以上;3.4.3 文字须加在silkscreen 层;3.4.4 每一块板子须在醒目处加上板号、版本号、生产日期及拼板序号,并且字符应避开焊盘及露铜处;3.5 阻焊3.5.1 出gerber 时,焊盘的阻焊比焊盘增大1mil;3.5.2 阻焊桥宽最小值为2.5mil;3.6 安全间距3.6.1 走线、焊盘、铜箔、过孔等到板边最小距离为8mil;3.6.2 走线、焊盘、铜箔、过孔等距NPTH 孔最小距离为8mil;3.6.3 铜箔距走线、焊盘、过孔等最小距离为8mil,极限值为6mil;3.6.4 走线距过孔等最小距离为4mil;3.6.5 焊盘距走线、过孔等最好能8mil 以上,最小距离为6mil,极限值为4mil;3.6.6 线宽L/线间距S 最小值4mil/4mil,极限值为3mil/3mil;3.6.7 相同网络之过孔最小间距为焊盘相外切,不得相交;3.7 电性能要求3.7.1 射频线3.7.1.1 50ohm 线与地之间须隔开15mil 以上;3.7.1.2 50ohm 线与参考层之间的内层相应区域应挖去铜箔,且不能有其它网络之走线和过孔;3.7.1.3 IQ 信号,其中I、Q 各一组,四根走线尽量等长,需两两靠近走线,走线之上下层及四周需包地保护;3.7.1.4 APC、AFC 线,尽量不用贯孔,走线之上下层及四周需包地保护;3.7.2 电源线3.7.2.1 电源层各电源之间,电源和地之间,电源和板边之间需有20mil 以上之绝缘带;3.7.2.2 Bypass Capacitor 尽量靠近IC 摆放,以最短路径走线,就近接地;3.7.2.3 PA 电源VBAT 和充电电流Vcharge 走线须40mil 以上,且尽量多打过孔至电源层,PA下尽量不走线;3.7.2.4 电池出来的VBAT 须走80mil 以上,且尽量多打过孔至电源层,尽量避开数据线,地址线和控制线;3.7.3 接地线3.7.3.1 接地层必须完整接地,不得有任何走线;3.7.3.2 除电源层之外的各层板边需有20mil 以上的接地保护,且每隔一定间距需有一过孔接地;3.7.3.3 表层之板边接地需有20mil 以上之露铜以改善EMI;3.7.4 音频线3.7.4.1 音频线包括MIC 线、SPK 线、REC 线、MP3 线等;3.7.4.2 音频线须避开干扰大的线;3.7.4.3 音频线不能靠近电源和时钟线;3.7.4.4 音频线走线两两贴近,尽量等长,尽量不用贯孔,走线之上下层及四周须包地保护;3.7.5 时钟线3.7.5.1 时钟线包括13MHz、26MHz、32KHz 等;3.7.5.2 时钟线须以最短路径走,避免打贯孔,不能靠近电源线和音频线;3.7.5.3 时钟线之上下层及四周须包地保护;3.7.6 防静电3.7.6.1 键盘面尽量不走线;3.7.6.2 静电保护器件尽量靠近被保护器件相应管脚,线径为10mil~12mil;3.7.6.3 尖端放电器件尽量放置在被保护器件相应管脚附近,走线线径为10mil;3.8 常规要求3.8.1 通常情况下,主板不用V-CUT 处理方式;3.8.2 通常情况下不作阻抗控制的要求;3.8.3 通常情况下用FR-4,尽量不用RCC 材料(视射频需求而定);3.8.4 每一块板子需加上光学定位点,top 面和bot 面各两个,且位置位于板子对顶角处;表面贴装导线宽度/间隙与布线栅格布线栅格最小导线/间隙制造公差0.63 mm 0.3/0.2 mm 0.1 mm0.5 mm 0.2/0.2 mm 0.1 mm0.4 mm 0.2/0.15 mm 0.05 mm0.3 mm 0.15/0.1 mm 0.05 mm0.25 mm 0.10/0.10 mm 0.05 mm元件的离地高度(Stand off)元件对角线元件表面积元件离地高度<= 50 mm <= 2500 mm2 >= 0.5 mm<= 25 mm <= 625 mm2 >= 0.3 mm<= 12 mm <= 144 mm2 >= 0.2 mm<= 6 mm <= 36 mm2 >= 0.1 mm<= 3 mm <= 9 mm2 >= 0.05 mm。

二维图纸制图标准

中华人民共和国国家标准1 引言2 图纸幅面尺寸2.1 绘制图样时,优先采用表中规定的幅面尺寸,必要时可以沿长边加长。

对于A0、A2、A4幅面的加长量应按A0幅面长边的八分之一的倍数增加;对于A1、A3幅面的加长量应按A0幅面短边的四分之一的倍数增加,见图1 中的细实线部分。

A0及A1幅面也允许同时加长两边,见图1 中的虚线部分。

3 图框格式3.1 需要装订的图样,其图框格式所示,尺寸按表中的规定。

一般采用A3幅面横装。

3.2 图框线用粗实线绘制。

为了复制或缩微摄影的方便,可采用对中等号,对中符号从周边画入图框内约5mm的一段粗实线(图6、9、10)。

5 图幅分区5.1 必要时图幅可分区,如图9所示。

5.2 图幅分区的数目应是偶数,按图样的复杂程度来确定。

分区线为细实线,每一分区的长度应在25~150mm之间选取。

5.3 在分区内,按标题栏的长边方向从左到右用直体阿拉伯数字依次编号;按标题栏的短边方向从上到下用大写直体拉丁字母依次编号。

编号顺序应从图纸的左上角开始,并在对应的边上重编一次(图9、10)。

当图幅的分区数超过字母的总数时,超过的各区用双重的字母(AA、BB、CC……)依次编写。

5..4 分区代号用数字和字母表示;阿拉伯数字在左,拉丁字母在右,如3B、5C。

1 比例:图样中机机件要素的线性尺寸与实际机件相应要素的线性尺寸之比。

2 绘制图样时一般应采用规定的比例1:1。

3 绘制同一机件的各个视图应采用相同的比例,并在标题栏的比例一栏中填写,例如1∶1。

当某个视图需要采用不同的比例时,必须另行标注,如图所示。

4 当图形中孔的直径或薄片的厚度等于或小于2mm以及斜度和锥度较小时,可不按比例而夸大画出。

5 在表格图或空白图中不必注写比例。

本标准规定了机械图样中书写的汉字、字母、数字的字体及号数(字高)。

本标准参照采用国际标准ISO 3098/I-1974《技术制图--字体--第一部分:常用字母》。

LAYOUT设计一般规则

1. 一般规则1.1 PCB板上预划分数字、模拟、DAA信号布线区域。

1.2 数字、模拟元器件及相应走线尽量分开并放置於各自的布线区域内。

1.3 高速数字信号走线尽量短。

1.4敏感模拟信号走线尽量短。

1.5 合理分配电源和地。

1.6 DGND、AGND、实地分开。

1.7 电源及临界信号走线使用宽线。

1.8 数字电路放置於并行总线/串行DTE接口附近,DAA电路放置於电话线接口附近。

2. 元器件放置2.1 在系统电路原理图中:a) 划分数字、模拟、DAA电路及其相关电路;b) 在各个电路中划分数字、模拟、混合数字/模拟元器件;c) 注意各IC芯片电源和信号引脚的定位。

2.2 初步划分数字、模拟、DAA电路在PCB板上的布线区域(一般比例2/1/1),数字、模拟元器件及其相应走线尽量远离并限定在各自的布线区域内。

Note:当DAA电路占较大比重时,会有较多控制/状态信号走线穿越其布线区域,可根据当地规则限定做调整,如元器件间距、高压抑制、电流限制等。

2.3 初步划分完毕后,从Connector和Jack开始放置元器件:a) Connector和Jack周围留出插件的位置;b) 元器件周围留出电源和地走线的空间;c) Socket周围留出相应插件的位置。

2.4 首先放置混合型元器件(如Modem器件、A/D、D/A转换芯片等):a) 确定元器件放置方向,尽量使数字信号及模拟信号引脚朝向各自布线区域;b) 将元器件放置在数字和模拟信号布线区域的交界处。

2.5 放置所有的模拟器件:a) 放置模拟电路元器件,包括DAA电路;b) 模拟器件相互靠近且放置在PCB上包含TXA1、TXA2、RIN、VC、VREF信号走线的一面;c) TXA1、TXA2、RIN、VC、VREF信号走线周围避免放置高噪声元器件;d) 对於串行DTE模块,DTE EIA/TIA-232-E系列接口信号的接收/驱动器尽量靠近Connector并远离高频时钟信号走线,以减少/避免每条线上增加的噪声抑制器件,如电容等阻流圈和。

零件二维图纸的规范标准

零件二维图纸的规范标准随着制造业和工程技术的发展,二维图纸在机械设计中扮演着非常重要的角色。

在制造过程中,二维图纸是唯一联系设计和生产之间的媒介。

图纸必须精确、清晰、详细地传达设计者的意图,以最小化生产过程中的错误和损失。

因此,制定零件二维图纸的规范标准非常重要。

一般而言,二维图纸必须遵循各种国家和地区的标准,如美国机械工程师协会标准(ASME)和国际标准化组织(ISO)标准。

通过统一的标准,工业界中的人们可以共同理解和解释二维图纸信息。

这意味着不同的零件可以由不同的人在不同的地方生产。

这也降低了错误和不必要的变更的风险,从而提高了生产效率。

然而,即使有了标准,制定一个有效的二维图纸仍然需要注意细节和技巧。

以下是一些需要注意的事项:1.符号的选择图纸中使用的符号必须符合相应的制定标准。

符号的预定义意义不能改变或重新定义,以防混淆和误解。

此外,符号和文字的大小和清晰度也很重要。

符号应足够大,以便在放大和缩小图纸时依然清晰可见。

2.尺寸的选择尺寸必须正确且精确。

正确的尺寸是明确和详细的,并定义了零件的尺寸、形状和特征。

必须注意的是所有零件的尺寸必须在相同的零件图和装配图之间保持一致。

3.符号的排列符号的排列必须具有一致性。

零件图符号的碎片必须相互关联并准确地展现它们的形状、位置、特征和几何尺寸。

所有符号排列应该引导视觉焦点,并使读者能够轻易地上下扫描查找信息。

4.说明的添加必须全面添加图纸说明来确定部件的尺寸,表面质量,并对所有细节和特征进行定义。

说明必须准确、清晰、具体,以便所有人理解和应用。

总之,一个有效的零件二维图纸需要考虑细节,遵循标准,并确保易于理解和应用。

通过遵循图纸标准,制造过程变得更加清晰、简单、高效。

这种标准化的生产方式可以为制造业带来巨大的好处。

通过遵守二维图纸的规范化标准,可以大大降低成本和提高效率,同时还可以确保产品的准确性和一致性。

layout绘制

LAYOUT 绘制

0.13um工艺版图小结

结构

一.画版图前基本要求

二.版图的绘制 三.简单技巧和注意事项 四.小结

前期要求

对系统和软件的熟悉

在Terminal输入命令进入自己的目录,键入icfb&打开软件。 选择File—New Cellview,Library Name项选择库名,Tool项选择 Virtuoso,View Name自动变成layout,Cell Name输入所画版图名,点 击OK就建立了新的版图单元。 对编辑工具及快捷键要熟练灵活运用,ruler使用要细心。 layout完成后还必须进行DRC和LVS验证。

前期要求

熟悉LAYER和RULE

画layout前必须熟悉版图用到了哪些图层和这些layer的Rule,layout 必须遵循这些rule并通过了DRC和LVS才能供他人使用。 在满足工艺规则的条件下,追求layout最小面积。

Layout绘制

布局布线

layout第一步是分析电路结构,各晶体管端口的互联方式。可以在纸 上画出草图,脑中对所需要的layout要有一个宏观布局。 布局布线是layout的第一步也是最重要的一步,它在很大程度上决定 了版图能否绘制成功和所能达到的最小面积。 这方面经验占很大比重,初学者在思考时应多考虑几种方案,多尝 试对比。

Layout绘制

内部结构

1.先画TO,GT,A1层,在需要画W1的地方预留1个孔的空间。

2.对pmos,nmos源和漏能等效的尽量通过调整位置和形状等效到一起。 3. GT和A1连线及TO形状在规则条件下要灵活改变,上下空间要最大化 利用。 (后面2条很难做到完美)

精益生产之layout(工厂布局)-流程分析与改善、layout、CELL生产线布局设计法[优质材料]

![精益生产之layout(工厂布局)-流程分析与改善、layout、CELL生产线布局设计法[优质材料]](https://img.taocdn.com/s3/m/8ed61c141eb91a37f0115c09.png)

18

5.改善后的包装工程分析

改善后的包装工程 分析表.xls

参考课件

19

6.对改善后的数据进行分析,总结

产品

加工时间 搬动时间 检查时间 等待时间 小计

搬动距离 (米)

A

5.4

2.1

8.65

3.5

19.65

10

7.改善成果总结,对比

状态

加工时间 搬动时间 检查时间 等待时间 小计

改善前 5.57

提问进行重排,使其能有最佳的顺序,消除重复,作业更 加有序

S

简化 经过取消,合并,重排后的必要工序,应考虑能否采用最 (Simplify) 简单的方法及设备代替,以节省人力和时间

参考课件

7

A. 产品流程分析检查表

项目

内容

省略的工序

可以和其他工序 重新组合的工序

1.是否有不必要的工序内容 2.有效利用工装设备省略工序 3. 改变作业场地省略工序 4.调整,改变工艺顺序省略工序 5.通过 设计变更省略工序 6.通过零件,材料规格变更省略工序

参考课件

27

C.逐兔式

逐兔式式U型生产线

参考课件

28

B. I 字型布局

参考课件

29

B. Y字型布局

参考课件

30

3.Cell布局五步法

1).通过产品分类确定生产类型

在进行产品分类时,可以通过P-Q分析法,P-Q分析法是

指对企业目前的所有产品按按加工工艺分类,同时对

各类产品的生产量进行统计分析的一种方法

参考课件

21

二. 精益Layout设计原则

统一的原则

最短距离的原则 人流,物流畅通的原则 充分利用立体空间的原则

2D绘图规范

2D绘图规范

一.绘图标准:

1.严格按照第一视角及制图标准绘图;

2.严格按照1:1比例绘图。

二.图幅使用:

1.在保证能将零件形状、尺寸表达清楚的前提下,尽量选择小号

的图幅;

2.A4图幅按照标准竖向使用,其他图幅横向使用。

(特殊情况例

外)

三.图面要求:

1.图形在图框内应排布均匀合理;

2.图框选用莱比德公司标准图框;(A1—A4)

3.标注尺寸及文字说明应清晰、大小一致;无论图幅大小,均选

用规定标准字体(保证打印出的图纸字体大小一致);

4.标题栏应填写清晰完整;

5.图纸改版应填写改版内容,变更图纸版本号;

6.不同的线型用不同的颜色显示;

四.标注字体的规定:

1.尺寸标注选用

字体颜色:红色

字体大小:2.5

2. 标注箭头选用箭头型号,实心闭合

箭头大小:同字体大小

2.文字说明

文字颜色:黑色

文字大小:3.5

五.线型及颜色

六.尺寸标注:

1.明确标注基准(0,0),

原则上选用模胚的中心作为基准,

当基准与模胚的中心线偏心时,注明偏心值打印出图时用彩色笔作标示;

2.尺寸标注位置应清晰合理,避免与轮廓线及其他尺寸线交叉重

合;

3.尺寸值应放置在尺寸线的中间;

4.尽量在实线位置标尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析二维工艺布局图LAYOUT的绘制规范作者:邹春荣周江奇易青覃庆泽

来源:《企业科技与发展》2017年第05期

【摘要】在工艺布局图LAYOUT绘制过程中,汽车制造企业应根据自身的实际情况,从图纸模板、文字和标注样式、图层设置、图层内容、图纸标题栏、图示符号规范、块数据库、图面视图、名称规范等角度建立绘制规范。

【关键词】工艺布局;LAYOUT;规范;AUTOCAD

【中图分类号】TB237 【文献标识码】A 【文章编号】1674-0688(2017)05-0114-04

0 引言

工艺布局图LAYOUT在车身工艺开发流程中,作为承上启下的工程图纸,一方面集中体现了前期工艺开发的各种需求,另一方面可以用来指导现场工艺设备的安装施工,其重要性不言而喻。

然而,由于众多主机厂工艺规划采取的方式都是由主机厂提供工艺方案,合作供应商进行细化绘制,不同的供应商对工艺规划布局图的绘制方式又有不同的形式,对于主机厂而言,图纸可阅读性大幅降低,甚至因不同的绘制方式,出现图纸容量达到几百兆的情况,降低工艺规划布局图绘制效率,造成图纸绘制交接过程中关联元素的缺失。

1 绘制规范建立的目的和意义

工艺规划布局包含多种设备的图形符号,涉及物流运转规划、厂房规划、物料缓冲场地规划、电控规划、气控规划、设备安装等。

不同的人会采用不同的绘制形式,从而在不同的工艺规划布局图上造成混淆,引起误解和歧义。

由于没有对应的绘制规范,在LAYOUT图纸中经常出现以下问题。

(1)字体缺失。

每次打开图纸,都需要进行字体替换选择,延长了图纸打开的时间。

(2)图层杂乱。

没有定义每个图层放置的数据,造成图层管理混乱,导致整个工艺布局图LAYOUT无法有效管理。

(3)图示符号。

图纸绘制的有效性往往是通过绘制指定图形代表某个设备,如果不定义好图示符号,相同设备采用不同的图示符号,会造成工艺布局图LAYOUT在评审、沟通等阶段出现歧义和误解。

(4)数据块嵌套。

绘制的过程中,为了使绘制过程高效,需要建立块,块的使用与图层相关联。

工程师想当然地进行块的绘制,就会出现块中嵌套块的情况,使整个工艺布局图LAYOUT数据容量急剧增加,而且不易查找数据。

建立绘制规范,就是要解决在绘制过程的低效问题。

工艺布局图作为工程交流语言,建立统一的绘制规范,将给工程上的沟通交流带来更大的便利性,尤其是分工合作进行工艺布局图绘制的工作模式,更需要建立统一的绘制规范。

2 绘制规范包含的内容

本文论述的绘制规范建立是基于AUTOCAD软件下,从图层、标注样式等角度提出需要建立的规范,但具体的规范内容是由各公司根据自身的实际需求进行确定。

(1)图纸模板规范。

图纸模板的具体格式。

可根据各公司的实际需求自行制定。

而制定模板规范的目的就在于工艺规划工程师能调用相同路径下的规范格式,而图纸模板包含了图层设定规范、标注样式规范等,图纸模板集成了其他绘制上需要的规范设定,工艺规划工程师并不需要重复设定这些规范,尤其要注意的是,国际上的图纸绘制有英制和米制的差别,在图纸模板中尤其要关注单位是米制规范还是英制规范。

(2)文字及标注样式规范。

工艺规划布局图经常出现字体缺失的情况,而且这种情况更多地出现在公司之间的工艺规划布局图的交流中,出现这种情况的根本原因就在于图纸需要的字体,电脑字体库不具备,只能通过更换字体的方式进行转化。

而标注样式的不统一就会造成在相同图纸上尺寸数字有大有小,显得整个图纸界面不够美观。

(3)图层设置及图层内容。

图层设置包含索引色、线型、线宽、线型比例、图层名称。

图层内容的规范其实就是指规定指定图层放置的内容,而不至于代表相同内容的多个图形随机乱放至不同图层,造成难以查找的问题。

通常,图层设置及图层包含内容设定见表1和表2。

(4)图纸标题栏。

标题栏通常写明设计、校对、批准及会签栏,工艺规划布局图是随着项目的进程不断细化和完善的,现场的施工又不能等图纸完全细化完善后再进行施工,所以工艺规划布局图是按不同阶段进行发布。

通常是按场地布局图、土建施工图及集成图纸3个阶段进行发布。

此外,对于具有全球生产基地主流车企来说,还需要考虑到不同国家对图纸存在不同的视图差异。

图1为某公司内部工程师常用的标题栏格式。

(5)图示符号规范。

焊装车间的生产线,所使用的设备基本相同,在进行工艺规划布局图绘制的时候,通过图示符号来代表某个设备。

工艺规划布局图的可阅读性,往往就体现在各设备采用的图示符号上。

图示符号代表的设备各个公司采用的各不相同,但关键是需要进行统一,明确每个图示符号所对应的设备,以减轻图纸交流过程中遇到的障碍。

图2为某公司内部工程师所用的图示符号。

该格式除了指明每个图示符号对应的设备外,还明确了数量、型号等设备上的需求,为土建施工中的能源搭建、插接口数量提供输入。

(6)块数据库建立。

规范块数据库的建立方便了绘制LAYOUT图纸中的图形重复性的调用,大幅度地缩减了绘制的时间。

然而,由于块的大量使用,又会在很大程度上影响到LAYOUT图纸的容量大小,所以块的建立及关联的设置极为重要。

块数据库其实就是一个文

件夹,只不过这个文件夹包含了很多个单一的CAD文件。

块建立遵循一个基本原则,即单个文件,不允许在LAYOUT图纸中建立块。

而所谓的块,就是一个单一的CAD文件。

在块中嵌套块数据,除了造成查找数据困难外,也容易造成软件崩溃,LAYOUT图纸容量过大的问

题。

所以,需要对块的图层、颜色、线型、线宽进行统一的设定。

一般情况下,块放置在0层或者defpoints图层,颜色选择ByLayer即随层;线型选择ByLayer即随层;线宽选择ByLayer 即随层。

(7)图面视图。

视图基本包含2个基本视图:俯视图和主视图。

俯视图用于体现设备在

平面图之间的相对位置的关系。

在规划过程中,存在2层钢构,且上、下层设备在俯视图中存在投影叠加,造成俯视图上不能清晰地体现设备的相对位置,需要将上、下层设备俯视图单独在同个图面的其他位置进行绘制;主视图体现设备的高度、人机工程高度、设备运行达到的高度及其他需要体现的高度尺寸;侧视图是按需进行绘制,主要用于体现生产线两侧设备截面相对位置。

LAYOUT图纸是用于指导施工,就需要对关键位置单独绘制,比如起基准作用的设

备布局,必要的土建施工图纸,工艺设备所需要的预埋板的位置尺寸,以及起承载关键作用的钢构图纸等。

(8)名称规范。

名称规范化的目的就在于在各种沟通场合不会引起沟通偏差。

名称通常按如下方式进行选取:一是约定俗成。

每个公司内部都会有各自约定俗成的叫法,在这种情况下,约定俗成的名称更容易被理解和交流。

二是专业术语。

专业术语有一定的局限性,造成非专业内工程师难以理解和交流。

三是惯用语。

惯用语是习惯性用语,介于约定俗成与专业术语之间,如国与国之间的简写、简称等。

四是强制用语。

在前面三者都无法满足取名规范的需求下,由LAYOUT布局规划工程师自行选取名称,并进行推广和普及。

3 结语

随着各车企项目开发周期不断压缩,进度不断加快,与供应商开发合作更为紧密,作为技术上工程交流语言的LAYOUT图纸,需要将绘制规范化,一方面实现项目开发过程图纸的可移植性,另一方面规避交流障碍、无效沟通,缩短整个沟通时间。

LAYOUT图纸绘制的规范

化是图纸管理、工程师之间交接、规划方案快速编制的基础。

参考文献

[1]CAD/CAM/CAE技术联盟.AutoCAD 2012中文版从入门到精通(标准版)[M].北京:清华大学出版社,2012.

[2]文杰书院.AutoCAD 2012中文版从入门到精通[M].第2版.北京:机械工业出版社,2010.

[3]钟安飞,赵建平,黎沙.精益发动机生产线布局的评估方法[J].企业科技与发展,2016(11):55-57.

[责任编辑:陈泽琦]。