玻璃升降器外壳冲压工艺方案制定及模具设计(ppt 48页)

玻璃升降器外壳的模具设计

科技风2019年1月科技创新D O I:10.19392/ki.1671-7341.201901009玻璃升降器外売的模具设计李野张楠陈博吉林农业科技学院机械与土木工程学院吉林吉林132101摘要:我本次设计的零件为带凸缘圆筒形件一玻璃升降器的外壳。

外壳采用的材料08钢及1.5m m厚度保证了足够的强度 和刚度,该零件外形简单对称,利于合理排样、减小废料,直线、曲线的连接处为圆角过渡。

材料为一般用钢,采用冲压加工经济性 良好。

关键词:模具;落料;拉深;设计1工件的工艺性分析1.1工艺分析拉深又称拉延,它是利用模具使平面毛坯变成开口的空心零件的冲压工艺方法。

拉深件应尽量简单、对称、精度要求不宜过高,尽可能一次拉伸成形。

良好的拉深工艺性应能满足省材料、工序少、模具加工较容易、使用寿命高、操作简单及产品质量好等要求。

要拉深的零件为玻璃器外壳。

属于大批量生产的零件,其形状简单、对称、有利于合理排样、减少废料,直线、曲线的连接处的圆角半径较合适。

选用08F钢,厚度为1.5_,其弯曲半径均大于该种材料的最小弯曲半径,工件精度要求不高,不需要校形,此工件的形状满足拉深工件的要求,可用拉深工序加工。

1.2确定工艺方案工艺方案的确定,可依据表1确定。

表1冲压工艺方案项目单工序模级进模复合模无导柱有导柱冲压精度低较低较髙,相当于m o-m3髙,相当于i t s~m i制件平整程度不平整一般不平整,有时要校平因压料较好,制件平整制件最大尺寸和材料厚度不受限制300m m以下厚度达6m m尺寸〈250mm厚度在0.1~6之间尺寸〈300m m厚度常在0.05m ~3mm生产率低较低可用自动送料出料装置,效率较高工序组合后效率髙使用髙速冲床的可能性只能单冲不能连冲有自动送料装置可以连冲,但速度不能太高使用于髙速冲床高达400次/分以上由于有弹性缓冲器,不宜用髙速,不宜连冲材料要求可用边角料条料要求不严格条料或卷料要求严格除用条料外,小件可用边角料,但生产率低冲模安装调整与操作调整麻烦操作不便安装、调整较容易、操作方便安装、调整较容易,操作简单安装、调整比级进模更容易,操作简单分析表1得,采用简单的工序模具结构零件,但生产效率低不能满足该工件大量生产的要求。

玻璃升降器外壳的模具设计

玻璃升降器外壳的模具设计我本次设计的零件为带凸缘圆筒形件—玻璃升降器的外壳。

外壳采用的材料08钢及5.1厚度保证了足够的强度和刚度,该零件外形简单对称,利于合理排样、减小废料,直线、mm曲线的连接处为圆角过渡。

材料为一般用钢,采用冲压加工经济性良好。

首先对零件进行了工艺性分析,然后选复合模作为该副模具的工艺生产方案,经过计算分析完成该模具的主要设计计算,凸、凹模工作部分的设计计算,还有主要零部件的结构设计,选择合适的模具材料。

进行冲压设计就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面因素,合理安排零件的生产工序,最优地选用,确定各工艺参数的大小和变化范围,设计模具,选用设备等,以使零件的整个生产过程达到优质,高产,低耗,安全的目的模具可保证冲压产品的尺寸精度,是产品质量稳定,而且在加工中不破坏产品表面。

用模具生产零件可以采用冶金厂大量生产的廉价的扎制钢板或钢带为坯料,且在生产中不需要加热,具有生产效率高、质量好、重量轻、成本低且节约能源和原材料等一系列优点,是其他加工方法所不能比拟的。

使用模具已成为当代工业生产的重要手段和工艺发展方向。

现代制造工业的发展和技术水平的提高,很大程度取决于模具工业的发展。

90年代到21世纪初我国有计划经济转向市场经济过渡,也初步建立了经济体制的时期,国际分工不断深化,科技技术突飞猛进发展的时期。

在经济和科技技术、市场等各个方面我们不断与世界接轨。

我们抓住机遇,迎接挑战坚决贯彻“以科技为先导,以质量主体”的方针,进一步推动企业的振兴。

而要实现振兴就必须不断提高企业的产品自主开发能力和制造水平。

随着经济总量和工业产品技术的不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。

由于模具标准件的种类、数量、水平、生产集中度等对整个模具行业的发展有重大影响。

因此,一些重要的模具标准件也必须重点发展,而且其发展速度应快于模具的发展速度,这样才能不断提高我国的模具标准化水平,从而提高模具质量,缩短模具生产周期及降低成本。

《冷冲压工艺与模具设计》模块四玻璃升降器外壳落料拉

结构、拉深模工作零件设计等。

本模块重点

1. 2. 3. 4. 5. 拉深变形规律及拉深件质量影响因素与预防; 拉深工艺计算方法; 拉深工艺性分析与工艺方案制定; 拉深模典型结构与结构设计; 本模块示例零件的拉深工艺与拉深模设计的方法和步骤。

难点

1.拉深变形规律及拉深件质量影响因素与预防; 2.圆筒形零件的拉深工艺计算 ;

模块四 玻璃升降器外壳落料拉深复合模

本模块内容:

拉深是基本冲压工序之一。

本模块在分析拉深变形过程及拉深件质量影响因素的基

础上,介绍拉深工艺计算、工艺方案制定和拉深模设计。涉 及拉深变形过程分析、拉深件质量分析、拉深系数及最小拉 深系数影响因素、圆筒形件的工艺计算、其他形状零件的拉 深变形特点、拉深工艺性分析与工艺方案确定、拉深模典型

解析法

适用于直线与圆弧相连接的形状

作图解析法

适用于曲线连接的形状

四

玻璃升降器外壳首次拉深工艺计算

一 拉深系数

1.拉深系数表示方法 拉深系数m是以拉深后的直 径d与拉深前的坯料D(工 序件dn)直径之比表示。 第一次拉深系数: 第二次拉深系数: 第n次拉深系数:

拉深系数m表示拉深前后坯料(工序件)直径的变化率。 m愈小,说明拉深变形程度愈大,相反,变形程度愈小。

按图得: 故

整理后可得坯料直径为:

【例4-1】 求无凸缘筒形件的毛坯直径尺寸。

四 复杂旋转体拉深件毛坯尺寸计算

久里金法则求其表面积:

任何形状的母线绕轴旋转一周所得到的旋转体面积, 等于该母线的长度与其重心绕该轴线旋转所得周长的乘 积。 如右图所示,旋转体表面积为

因拉深前后面积相等,故坯料直径D:

2.变形过程

(1)变形现象 平板圆形坯料的凸缘—— 弯曲绕过凹模圆角, 然后拉直——形成竖直筒壁。 变形区——凸缘; 已变形区——筒壁; 不变形区——底部。 底部和筒壁为传力区。

《冷冲压工艺与模具设计》模块八玻璃升降器外壳冲压工艺方案制定

《冷冲压工艺与模具设计》模块八玻璃升降器外壳冲压工艺方案制定一、冷冲压工艺概述冷冲压是一种在常温下通过模具对金属板材进行成形加工的工艺。

冷冲压工艺具有高效、高精度、高质量等优点,被广泛应用于汽车、家电、电子等行业。

在玻璃升降器外壳的生产过程中,冷冲压工艺能够有效提高生产效率,降低生产成本,确保产品质量。

1.材料选择玻璃升降器外壳通常采用冷轧钢板作为原材料,其具有优良的机械性能和成形性能。

在选材时,需考虑到外壳的结构要求、成型难度以及产品性能等因素,选择合适的钢板材料。

2.工艺流程(1)设计冲压工艺流程:首先,在确定外壳的设计图纸后,需根据产品结构和工艺要求设计冲压工艺流程。

包括冲孔数、冲孔位置、冲孔顺序、弯曲顺序、模具选用等。

(2)制定冲压工艺参数:根据外壳的设计要求和材料特性,制定合理的冲压工艺参数,包括压力、冲头速度、保压时间、冲床行程等。

(3)选用模具:选择合适的模具是确保产品质量的关键。

根据外壳的结构和形状,选择适用的冲床模具、弯曲模具和成型模具。

(4)进行试冲试模:根据设计的冲压工艺流程和参数,进行试冲试模。

通过调整工艺参数和模具结构,不断优化工艺流程,确保产品成型质量。

3.工艺控制在实际生产中,需进行严格的工艺控制,确保产品的质量稳定。

包括对材料的质量控制、冲压工艺参数的控制、模具的维护保养等。

同时,及时做好生产记录和质量检测,发现问题及时处理,保证产品符合要求。

4.提高生产效率和降低成本通过改进工艺流程、优化工艺参数和模具结构,可以提高生产效率,降低生产成本。

同时,精益生产理念的应用,减少不必要的浪费,提高生产效率。

5.不断创新和改进冷冲压工艺具有一定的技术含量,需要不断学习和改进。

加强技术研发和创新能力,提高工艺水平,提高产品质量和竞争力。

结语通过制定合理的冲压工艺方案,可以有效提高玻璃升降器外壳的生产效率和质量,降低生产成本,提高企业的竞争力。

在实际生产中,需不断创新和改进,不断提高技术水平,以适应市场需求的变化。

玻璃升降器外壳冲压工艺与模具设计设计

玻璃升降器外壳冲压工艺与模具设计设计毕业设计(论文)题目:玻璃升降器外壳冲压工艺与模具设计学院工业制造与管理学院年级专业模具设计与制造学号学生姓名指导老师毕业论文(设计)诚信承诺书四川科技职业学院毕业设计(论文)评审表(指导教师用)说明:在“A、B、C、D、E”对应的栏目下划“√”四川科技职业学院毕业设计(论文)任务书摘要本论文设计了玻璃升降器的冲压工艺及冲压模具。

进行了零件形状,尺寸精度等冲压工艺性分析。

在工艺计算的基础上,确定了本零件的冲压工序为:落料、拉深、冲孔、翻边、切边。

分析和比较了不同工艺方案,确定用落料模拉深复合模、拉深模、拉深切边模复合、冲孔模、翻边模来生产该零件。

本设计进行了5副模具(落料拉深复合模、拉深模、拉深冲孔模复合模、冲孔切边模复合、翻边模)结构和类型的选择,以及模具相关尺寸的计算。

设计和选择了模具总图和工作零件图,绘制了模具装配总图和部分零件图,并编写了设计说明书。

关键词:冲压;工艺设计;模具设计;玻璃升降器前言国民经济的高速发展对模具工业提出了越来越高的要求,促使模具技术迅速的发展成为一门产业。

而冷冲压模具又是整个模具产业中的一个重要组成部分,它以冲裁、弯曲、拉深为基本内容,其中冲裁和拉深又是冲压中的重要部分。

[6]本次进行的冷冲压模具设计,是在通过大学全部基础课程、技术课程、以及大部分专业课程的学习之后所进行的毕业设计。

其设计内容包括:零件的工艺性分析、零件工艺方案的拟定、排样形式、裁板方法、材料利用率计算、工序压力计算、压力中心的确定、压力机的选择、模具类型及结构形式的选择、以及模具零件的选用和设计等。

通过这次毕业设计的综合训练,提高自己分析问题、解决问题的能力,培养自己独立思考的习惯,并让自己掌握模具设计的一般步骤与方法,能够设计一般的冲压模具,为自己将来的工作奠定一个良好的基础。

由于本人初次进行如此综合而全面的设计,经验不足,能力有限。

故在设计中难免会存在不足之处,敬请各位老师给予指正。

《冷冲压工艺与模具设计》模块四玻璃升降器外壳落料拉深复合模

《冷冲压工艺与模具设计》模块四玻璃升降器外壳落料拉深复合模玻璃升降器外壳是汽车电动玻璃升降器的重要组成部分,其主要功能是保护升降器的内部机械零件,并且起到美观的作用。

在制造玻璃升降器外壳时,采用了冷冲压工艺与模具设计的复合模加工方式,可以提高制造效率和产品的质量。

在制造过程中,首先需要制作复合模具。

复合模具是由冷冲压工艺模具和拉深模具组成的,可以实现一次成型的目的。

冷冲压工艺模具用于将金属原材料进行冲压,使其形成初步的外形。

然后,使用拉深模具将冲压件进行拉深成型,使其拥有所需的形状。

制作复合模具时,需要根据升降器外壳的设计要求,确定冷冲压工艺模具的形状和尺寸。

冷冲压工艺模具通常由上下两个部分组成,上部为冲头,下部为冲座。

冲头用来将原材料进行冲压,冲座则用来支撑冲头和固定工件。

在制作冷冲压工艺模具时,需要考虑到材料的选择、结构的设计以及冲头和冲座的加工工艺。

在冷冲压工艺模具制作完成后,需要制作拉深模具。

拉深模具通常由上下两个模块组成,上模为顶板,下模为底板。

顶板用来按照升降器外壳的形状进行拉深操作,底板则用来支撑顶板和固定工件。

在制作拉深模具时,需要考虑到模具的结构设计、材料的选择以及顶板和底板的加工工艺。

在制造过程中,首先将金属材料放置在冷冲压工艺模具上进行冲压操作,使其初步成形。

然后,将冲压好的工件放置在拉深模具上,进行拉深操作,使其成为升降器外壳的形状。

拉深操作需要通过顶板和底板的运动来完成,一般是通过液压系统或气动系统实现。

在拉深过程中,需要控制顶板和底板的运动速度和力度,以确保拉深的质量。

通过冷冲压工艺与模具设计的复合模加工方式,可以实现玻璃升降器外壳的一次成型,提高制造效率。

同时,由于冷冲压工艺具有高效、精确的特点,可以保证产品的质量和一致性。

复合模具的制作需要考虑材料的选择、结构的设计以及加工工艺,以及合理的操作方法和控制参数,可以使玻璃升降器外壳达到设计要求。

玻璃升降器冲压模说明书资料

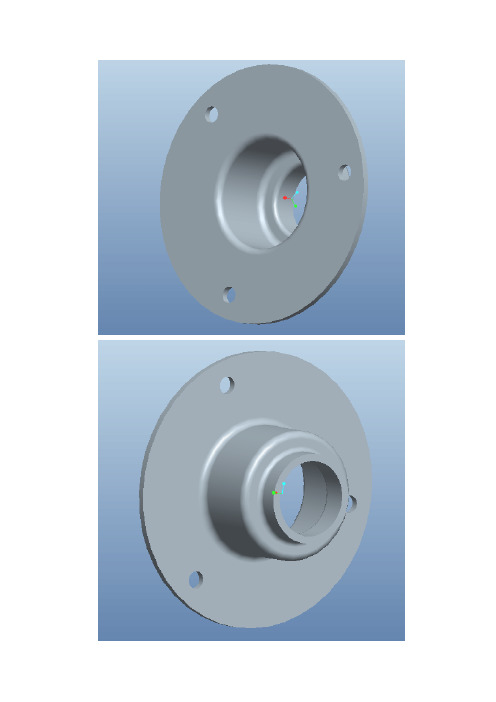

Dt r H )72.143.0(2--1.冲压件工艺分析1.1使用条件和技术要求该零件是汽车车门上玻璃升降器的外壳零件如图1所示08碳素结构钢,板厚1.5mm ,该件装配后外露表面,要求成型零件不允许有折皱、拉伤、裂纹等缺陷。

图1外壳内腔的主要配合尺寸φ23mm 、φ15mm 、14mm 为IT11~IT12级,为确保在铆钉固定后,保证外壳承托部位处于正确部位,三个小孔为外壳承托部位相互位置要准确。

1.2冲压工艺性分析外壳的形状表明,它是拉伸件,所以拉伸为基本工序,凸缘上3个小孔又冲孔工序完成。

该零件φ15mm 部分的成形可以采用拉伸后,冲底孔,再翻孔的方法。

这种方法生产效率高,而且省料由于外壳高度尺寸20mm 的公差要求不高,翻孔的工艺完全可以保证零件的技术要求,故采用拉伸翻孔的工艺是比较合理的。

2.工艺方案的确定2.1计算毛坯尺寸在计算毛坯尺寸以前需要先确定翻边前的半成品形状和尺寸,核算翻边的变形程度。

见图1所示,零件φ15mm 的处的高度尺寸H=20-14=6mm ,根据翻边工艺计算公式,翻边系数K 为:K=1-将翻边高度H=6mm ,翻边直径D=15+1.5=16.5mm ,翻边圆角半径r=1mm ,材料厚度t=1.5mm 带入上式中,得:K=1-2.99×2÷16.5=0.64预冲孔孔径d=DK=10.5mm ,d/t=7.04,查翻边系数极限值表可知,当选用圆柱形凸模冲孔时,极限翻孔系数Kmin=0.50,发现0.64>0.50,故可以由冲孔后直接翻孔获得H=6mm 的竖边。

翻孔前的拉伸件形状和尺寸如图2所示图2一般拉伸件,在拉伸成形后,工件口或凸缘周边不齐,必须进行修边以达到工作的要求。

因此,在按照工件图样计算毛坯尺寸时,必须加上修边余量后在计算=55÷23=2.39 查表得,凸缘圆筒形拉伸件的修边余量δ=2.5实际凸缘直径计算:dr=d+2δ=60mm毛坯直径尺寸的计算D=244.3-2h 412rd d d =69mm3.排版方式的确定及计算3.1搭边值的确定查表可得:条料沿边a=2,工作间a ₁=1.5;条料进距h=69+1.5=70.5;条料宽度b=69+2×2=73。

冲压工艺及模具设计PPT课件

例1

冲制图示零件,材料为Q235钢,料厚 t=0.5mm。计算冲裁凸、凹模刃口尺寸及 公差。

解:由图可知,该零件属于无特殊要求 的一般冲孔、落料。

外形

3600.62

mm

由落料获得,2

6 0.12 0

mm

和18±0.09由冲孔同时获得。查表2.3.3得,

2Cmin 0.04mm, 2Cmax 0.06mm,则

故: Dd 35.6900.012 mm

mDp 35.6500.008 mm

例2

如图所示的落料件,其中

a 8000.42 mm

b 4000.34 mm c 3500.34 mm

d=

e 1500.12 mm

2板2料±0厚.1度4mt=m1mm,材料为10号钢。试计

算冲裁件的凸模、凹模刃口尺寸及制造公

设计与制造新模具时应采用最小合理间隙 Zmin

* 对模具寿命要求比较高,材料等级高, 在合理值范围内取大值。

* 对模具寿命要求比较低,材料等级低, 在合理值范围内取小值

* 高耐磨性材料本身硬度高,耐磨性好,其冲裁力, 磨损小,一定寿命范围内保证制件精度。

§2-3 凸模与凹模刃口尺寸的计算

一、刃口尺寸计算的依据和原则

按凸模与凹模图样分别加工法

( ) (1)落料

Dδ =

Dmax

-xΔ

+δd 0

( ) ( ) Dp =

Dd

-2C min

0 δp

=

Dmax - xΔ -2C min

0 δp

(2)冲孔

( ) d p

=

d min

+xΔ

0 δp

( ) ( ) dd

汽车玻璃升降器冲裁模具设计分析

器传动孔经翻边后孔径为 16.5+00.12 mm,拉深孔径为

22.3

+0.14 0

mm,深度为

16.0

+0.2 0

mm,3

个定位连接孔

孔径为 3.2 mm,钣金厚度为 1 mm。图 1 为汽车玻

璃升降器壳体零件图。

21 R1.5

R1 16+0 0.2

单位:mm 图 1 汽车玻璃升降器壳体零件图

2 冲压加工工艺 汽车玻璃升降器的冲压加工工艺灵活复杂,根

文章编号:1674-9146渊圆园18冤05原园085原园3

术 Applied Technology 应 用 技

汽车玻璃升降器冲裁模具设计分析

赵 阳,侯 辉,戴鸿羽,张益锴

(三江学院,江苏 南京 210012)

摘 要:为了合理设计冲压加工工艺中模具的工艺顺序,笔者以汽车玻璃升降器冲裁模具设计为例进行分析,介绍了 汽车玻璃升降器壳体零件结构。根据其生产批量要求、产品设计要求以及企业生产设备要求的不同,按照生产流程编 制了 4 种组合工艺顺序方案,定性和定量地分析比较了每一种方案,经过比较选择了合适的方案。详细讨论了落料、 拉深、冲孔、翻边各工序关键工艺设计、各工序定位设计、卸料方式的选择与设计,优化了模具结构形式。指出该设 计既能保证生产效率,又能满足生产精度要求,还能节省生产成本,为模具设计技术人员提供了解决思路。 关键词:冲压加工工艺;冲孔;落料;拉深;翻边 中图分类号:TG38 文献标志码:A DOI:10.3969/j.issn.1674-9146.2018.05.085

冲压 (也称冲裁)加工工艺是比较成熟的模具

设计工艺之一,在实际产品设计工程中,如何就生

产批量、效益以及成本等因素,合理设计模具工艺

玻璃升降器外壳冲压工艺方案制定及模具设计PPT(48张)

带侧孔弯曲件

拉深件

七 半成品形状与尺寸的确定

八 冲压工序草图

1)工序所得半成品的形状和尺寸; 2)零件的定位方式; 3)所需模具的结构形式; 4)所需设备的类型和规格; 5)所需的检验工具与量具。

九 选择冲压设备

根据工厂现有设备情况以及要完成的冲压工序性 质,冲压加工所需的变形力、变形功以及模具闭合高度、 轮廓尺寸等主要因素,合理选定设备的类型和吨位。

(2)冲压方案

方案一冲压流程图

各工序用模具结构工作原理图

各工序用模具结构工作原理图

各工序用模具结构工作原理图

各工序用模具结构工作原理图

方案二冲压流程图

方案二部分工序用模具结构工作原理图

方案三冲压流程图

方案三部分工序用模具结构

方案四冲压流程图

方案四落料冲盂冲孔模具结构工作原理图

三 工艺参数计算

•

15、如果没有人为你遮风挡雨,那就学会自己披荆斩棘,面对一切,用倔强的骄傲,活出无人能及的精彩。

•

16、成功的秘诀在于永不改变既定的目标。若不给自己设限,则人生中就没有限制你发挥的藩篱。幸福不会遗漏任何人,迟早有一天它会找到你。

•

17、一个人只要强烈地坚持不懈地追求,他就能达到目的。你在希望中享受到的乐趣,比将来实际享受的乐趣要大得多。

环形毛坯的变形趋向

钢球活座套冲压工艺实例

四 工序性质及数量确定

1.工序性质的确定

翻边零件图

翻边件的工序安排

直接翻边成形

一次拉深成形:采用落料并冲Ф 11孔、拉深、冲Ф 23孔 的工艺方案,使凸缘保持为弱区,则可以一次拉深成形。

不能采用:落料、拉深、冲Ф 23孔的工艺方案 。

变形减轻孔的应用

模具毕业设计15玻璃升降器外壳的模具设计

模具毕业设计15玻璃升降器外壳的模具设计模具设计是保证产品质量和生产效率的重要环节,具体到模具毕业设计中的玻璃升降器外壳的模具设计,需要考虑以下几个方面:模具结构设计、型腔设计、模具材料选择和充填系统设计。

首先,模具结构设计是模具设计的基础。

玻璃升降器外壳通常包括上下模板、抽芯装置和导向装置。

上下模板为固定模板,用于固定模具的构件,抽芯装置用于成型凸出的部分,导向装置则用于保证模具的准确定位。

同时,为了提高生产效率,模具还可以设计可拆卸结构,方便更换模具零部件。

其次,型腔设计是模具设计的关键。

根据玻璃升降器外壳的形状和尺寸,确定型腔的结构。

通常情况下,型腔分为上下型腔和抽芯型腔两部分。

上下型腔为主体结构,直接决定产品的形状和尺寸,并通过导向装置保证模具的准确定位。

抽芯型腔用于成型凸出的部分,需要根据产品的凸出形状和尺寸设计。

第三,模具材料选择是模具设计的重要考虑因素。

玻璃升降器外壳模具需要选择具有高硬度和耐磨性的材料,以确保模具寿命和成型质量。

常见的模具材料有工具钢和硬质合金。

在选择材料时,还需要考虑成本因素,并进行合理的经济性分析。

最后,充填系统设计是确保模具成型质量的关键。

玻璃升降器外壳为注塑成型,因此需要设计合理的充填系统,确保熔融塑料充填均匀和顺畅。

充填系统包括喷嘴、流道和冷却系统。

喷嘴用于将熔融塑料注入型腔,流道用于导引熔融塑料的流动,并通过实验和分析确定最佳的流道设计。

同时,冷却系统用于控制模具的温度,以确保产品质量和生产效率。

总之,玻璃升降器外壳的模具设计需要综合考虑模具结构设计、型腔设计、模具材料选择和充填系统设计等因素,以确保模具质量和生产效率的提升。

这些方面的设计决策需根据具体情况进行合理选择,并进行有效的实验和分析,以优化模具设计。

【设计】汽车玻璃升降器外壳冲压模设计

【关键字】设计汽车玻璃升降器外壳冲压模设计机械设计制造及其自动化专业xxx[摘要]现代模具工业有“不衰亡工业”之称,单就汽车产业而言,一个型号的汽车所需模具达几千副,价值上亿元,而当汽车更换车型时约有80%的模具需要更换。

在模具工业的总产值中,冲压模具约占50%。

人们已经越来越认识到模具在制造中的重要基础地位,认识到模具技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品质量、效益和新产品的开发能力。

本文利用UG在建模方面的强大功能,对汽车玻璃升降器外壳的整套模具进行建模并装配。

通过实体建模系统,可以进行快速的概念设计,通过定义设计中的不同部件间的数学关系将它们的需求和设计限制结合在一起;基于特征的实体建模和编辑能力使得设计者可以通过直接编辑实体特征的尺寸,或通过使用其他几何编辑和构造技巧,来改变和更新实体。

CAD、CAE在设计中的同步使用,使设计方案达到优化,使产品由出现问题的“事后分析”,转为设计开发过程中的“事前控制”,从根本上保证产品质量。

在此基础上,可以将设计与生产更为紧密地连接起来,进一步提高生产效率,为今后产品的智能化生产奠定基础。

[关键词] 玻璃升降器;拉深模具;冲压工艺分析;模具结构Punching die design of The motor vehicle window glass liftershellMechanical Design and Manufacture Automation Major WANG Xi-yin Abstract:Modern mould industry is known for never declining.Only as far as automobile industry is concerned,thousands of moulds which value more than one hundred million RMB are needed in only one type of automobile. However,about 80%of the moulds will need to be replaced when the type of the automobile is going to be changed.In the total value of output of mould industry impact extrusion occupies 50%or so.People begin to realize the great importance of mould in manufacturing and perceive that the technical standard of mould has been regarded as a symbol that indicates the level of the manufacturing in a nation.Further more,mould determines the quality of the products,benefit and the capability of new products exploiting to a great extent 。

玻璃升降器外壳冲压工艺与模具设计_毕业设计

毕业设计(论文)题目:玻璃升降器外壳冲压工艺与模具设计学院工业制造与管理学院年级专业模具设计与制造学号学生姓名指导老师毕业论文(设计)诚信承诺书四川科技职业学院毕业设计(论文)评审表(指导教师用)说明:在“A、B、C、D、E”对应的栏目下划“√”四川科技职业学院毕业设计(论文)任务书本论文设计了玻璃升降器的冲压工艺及冲压模具。

进行了零件形状,尺寸精度等冲压工艺性分析。

在工艺计算的基础上,确定了本零件的冲压工序为:落料、拉深、冲孔、翻边、切边。

分析和比较了不同工艺方案,确定用落料模拉深复合模、拉深模、拉深切边模复合、冲孔模、翻边模来生产该零件。

本设计进行了5副模具(落料拉深复合模、拉深模、拉深冲孔模复合模、冲孔切边模复合、翻边模)结构和类型的选择,以及模具相关尺寸的计算。

设计和选择了模具总图和工作零件图,绘制了模具装配总图和部分零件图,并编写了设计说明书。

关键词:冲压;工艺设计;模具设计;玻璃升降器国民经济的高速发展对模具工业提出了越来越高的要求,促使模具技术迅速的发展成为一门产业。

而冷冲压模具又是整个模具产业中的一个重要组成部分,它以冲裁、弯曲、拉深为基本内容,其中冲裁和拉深又是冲压中的重要部分。

[6]本次进行的冷冲压模具设计,是在通过大学全部基础课程、技术课程、以及大部分专业课程的学习之后所进行的毕业设计。

其设计内容包括:零件的工艺性分析、零件工艺方案的拟定、排样形式、裁板方法、材料利用率计算、工序压力计算、压力中心的确定、压力机的选择、模具类型及结构形式的选择、以及模具零件的选用和设计等。

通过这次毕业设计的综合训练,提高自己分析问题、解决问题的能力,培养自己独立思考的习惯,并让自己掌握模具设计的一般步骤与方法,能够设计一般的冲压模具,为自己将来的工作奠定一个良好的基础。

由于本人初次进行如此综合而全面的设计,经验不足,能力有限。

故在设计中难免会存在不足之处,敬请各位老师给予指正。

目录第1章冲压零件的工艺性分析及冲压工艺拟订方案 (1)1.1冲压零件的工艺性分析 (1)1.2平板坯料翻边的工艺计算 (1)1.3冲孔凸凹模尺寸计算 (2)1.3.1冲孔Φ10.4凸凹模尺寸计算 (3)1.3.2冲孔Φ3.2凸凹模尺寸计算 (4)1.4有凸边圆筒形件拉深工艺计算 (5)1.5落料凸凹模尺寸计算 (7)1.6拟定工艺方案 (8)1.6.1 确定总工序 (8)1.6.2 提出工艺方案 (8)1.6.3 工艺方案的比较及确定 (8)第2章排样形式、裁板方法、材料利用率的计算 (9)2.1排样的计算 (9)2.2利用率的计算及裁板方法的确定 (9)2.2.1 横排时 (9)2.2.2 竖排时 (10)第3章冲压工艺过程 (11)第4章落料拉深复合模设计 (12)4.1模具类型及模具结构形式的选择 (12)4.2模具的动作原理 (13)4.3工序压力计算、压力中心的确定、压力机选择 (13)4.3.1 压力计算 (13)4.3.2 压力中心的确定 (14)4.3.3 压力机的选择 (14)4.4模具工作零件刃口尺寸以及公差的计算 (15)4.4.1 落料凸、凹模刃口计算 (15)4.4.2 拉深φ35凸、凹模尺寸计算 (16)4.5模具零件的选用、设计以及必要的计算 (17)4.5.1 卸料及顶件装置 (17)4.5.2 落料凹模形状及尺寸的确定 (17)4.5.3 凸凹模形状及尺寸的确定 (18)4.5.4 推板的选用 (20)4.5.5 模架的选用 (20)4.5.6 模柄的选用 (21)第5章冲孔切边复合模设计 (22)5.1模具类型及模具结构形式的选择 (22)5.2模具的动作原理 (23)5.3工序压力计算、压力中心的确定、压力机选择 (23)5.3.1 压力计算 (23)5.3.2 压力中心的确定 (24)5.3.3 压力机的选择 (24)5.4模具工作零件刃口尺寸以及公差的计算 (25)5.5模具零件的选用、设计以及必要的计算 (26)5.5.1 卸料装置 (26)5.5.2 模架的选用 (26)5.5.3 模柄的选用 (27)第6章翻边模设计 (28)6.1模具类型及模具结构形式的选择 (28)6.2模具的动作原理 (29)6.3工序压力计算、压力中心的确定、压力机选择 (29)6.3.1 压力计算 (29)6.3.2 压力中心的确定 (30)6.3.3 压力机的选择 (30)6.4模具零件的选用、设计以及必要的计算 (31)6.4.1 模架的选用 (31)6.4.2 模柄的选用 (31)总结与体会 (32)致谢词 (33)参考文献 (34)第1章 冲压零件的工艺性分析及冲压工艺拟订方案1.1 冲压零件的工艺性分析该零件是玻璃升降器(如图1-1所示)。

车窗玻璃升降器外壳冲压模具设计

作者简介:陈浩(1980-),男,山东青岛人,科员,硕士,主要研究方向:机械制造及自动化。

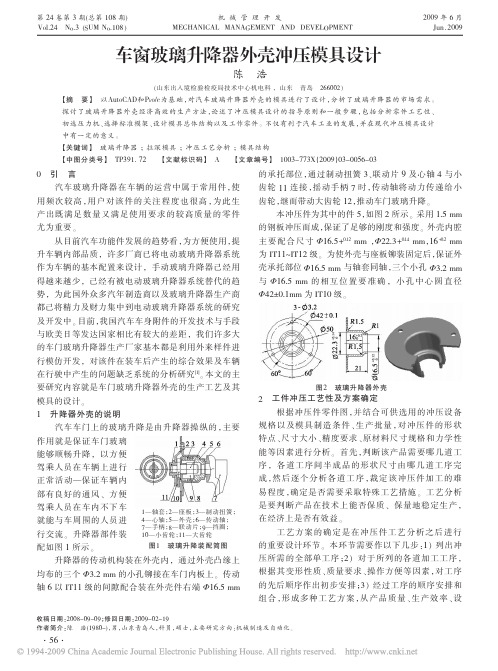

收稿日期:2008-09-09;修回日期:2009-02-190引言汽车玻璃升降器在车辆的运营中属于常用件,使用频次较高,用户对该件的关注程度也很高,为此生产出既满足数量又满足使用要求的较高质量的零件尤为重要。

从目前汽车功能件发展的趋势看,为方便使用,提升车辆内部品质,许多厂商已将电动玻璃升降器系统作为车辆的基本配置来设计,手动玻璃升降器己经用得越来越少,己经有被电动玻璃升降器系统替代的趋势,为此国外众多汽年制造商以及玻璃升降器生产商都己将精力及财力集中到电动玻璃升降器系统的研究及开发中。

目前,我国汽车车身附件的开发技术与手段与欧美日等发达国家相比有较大的差距,我们许多大的车门玻璃升降器生产厂家基本都是利用外来样件进行模仿开发,对该件在装车后产生的综合效果及车辆在行驶中产生的问题缺乏系统的分析研究[1]。

本文的主要研究内容就是车门玻璃升降器外壳的生产工艺及其模具的设计。

1升降器外壳的说明汽车车门上的玻璃升降是由升降器操纵的,主要作用就是保证车门玻璃能够顺畅升降,以方便驾乘人员在车辆上进行正常活动—保证车辆内部有良好的通风、方便驾乘人员在车内不下车就能与车周围的人员进行交流。

升降器部件装配如图1所示。

升降器的传动机构装在外壳内,通过外壳凸缘上均布的三个Φ3.2mm 的小孔铆接在车门内板上。

传动轴6以IT11级的间隙配合装在外壳件右端Φ16.5mm的承托部位,通过制动扭簧3、联动片9及心轴4与小齿轮11连接,摇动手柄7时,传动轴将动力传递给小齿轮,继而带动大齿轮12,推动车门玻璃升降。

本冲压件为其中的件5,如图2所示。

采用1.5mm 的钢板冲压而成,保证了足够的刚度和强度。

外壳内腔主要配合尺寸Φ16.5+0.12mm ,Φ22.3+0.14mm ,16+0.2mm 为IT11~IT12级。

为使外壳与座板铆装固定后,保证外壳承托部位Φ16.5mm 与轴套同轴,三个小孔Φ3.2mm 与Φ16.5mm 的相互位置要准确,小孔中心圆直径Φ42±0.1mm 为IT10级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉深件

七 半成品形状与尺寸的确定

八 冲压工序草图

1)工序所得半成品的形状和尺寸; 2)零件的定位方式; 3)所需模具的结构形式; 4)所需设备的类型和规格; 5)所需的检验工具与量具。

九 选择冲压设备

根据工厂现有设备情况以及要完成的冲压工序性 质,冲压加工所需的变形力、变形功以及模具闭合高度、 轮廓尺寸等主要因素,合理选定设备的类型和吨位。

(2)冲压方案

方案一冲压流程图

各工序用模具结构工作原理图

各工序用模具结构工作原理图

各工序用模具结构工作原理图

各工序用模具结构工作原理图

方案二冲压流程图

方案二部分工序用模具结构工作原理图

方案三冲压流程图

方案三部分工序用模具结构

方案四冲压流程图

方案四落料冲盂冲孔模具结构工作原理图

三 工艺参数计算

冷冲压方内容

一,确定冷冲压工艺; 二,根据冷冲压工艺进行模具结构设计。

上述两方面的内容均为实践性和经验性强的技术工作。

课题一 冷冲压工艺方案的制定方法和步骤

一 冷冲压工艺设计的原始资料和准备工作

1.冲压件的图纸和技术条件完整; 2.原材料的尺寸规格、机械性能和工艺性能; 3.零件生产的批量(大量、大批或小批)及定型情况; 4.供选用的冲压设备的型号、规格、主要技术参数以 及使用说明书; 5.模具制造的条件和技术水平; 6.各种技术标准、设计手册等技术资料。

对于重要的冲压件工艺制定和模具设计,往往还需要 编制计算说明书。计算说明书的内容包括:1冲压件工艺性 分析;2毛坯尺寸计算;3排样及剪板;4工序次数及工序件 形状和尺寸;5工艺方案的技术、经济性分析比较;6模具 结构形式分析;7模具主要零件结构、材料、公差、技术要 求等;8凸、凹模工作部分尺寸与公差确定;9模具主要零 件强度计算、压力中心、弹性元件选用和核算;10设备类 型、吨位、主参数等。

Dd4 24d2H3.4r42 d 524 42.8 31 63.4 42.2 52.8 36m 5 m

翻边前半成品尺寸及中线尺寸

2.拉深次数计算

可以采用两次拉深成形,也可以采用三次拉深成形 的工艺方法。

3.工序组合与工序顺序的确定

(1)外壳冲压基本工序 :落料、第一次拉深(俗称 冲盂)、第二次拉深(俗称二引)、第三次拉深、预冲翻 边底孔ф11、翻边、冲三个小孔ф3.2、切边。

1.零件排样

2.条料尺寸 选用板料为:1.5×900×1800

(1)板料纵裁利用率:η=69.5% (2)板料横裁利用率:η=66.5%

3.材料消耗定额 零件净重 :0.033 kg m0=0.054 kg

4.中间工序半成品尺寸 (1)一引半成品尺寸

(2)二引半成品尺寸

外壳冲压工序图

5.各工序冲压力以及压力机选取 (1)落料拉深工序 (2)第二次拉深工序 (3)第三次拉深(兼整形) (4)冲翻边底孔ф11工序 (5)翻边工序 (6)冲三个小孔ф3.2工序 (7)切边工序

以上工艺方案制定的步骤在很多时候需要反复进 行,如工艺方案是否可行,往往与模具强度有关;模 具结构和形式的选定,又与选用的冲压设备类型和技 术参数有关。如果方案中途被否定,还得另外选择方 案,重新进行必要的计算。

十 编写工艺文件和设计计算说明书

具体内容包括冲压工艺规程卡片(如表8-4所示)、冲 压工序卡片、工艺路线明细表等。在大批量生产中,需要 制定每个零件的工艺过程卡和工序卡;成批生产中,一般 需要制定工艺过程卡;小批量生产一般只需要填写工艺路 线明细表。

十一 选定模具类型及结构形式,设计模具 总装配图及零件图

主要根据确定的冲压工艺和冲压件形状特点、精度 要求、生产批量、模具加工条件、操作是否方便与安全 等要求,以及利用现有通用机械化、自动化装置的可能 性等,选定冲模类型及结构形式。

此外还需要进行必要的计算,包括模具零件强度计 算、压力中心计算、弹性元件选用和核算,再进行模具 总装配图设计、列出模具零件明细表,设计模具凸、凹 模等工作零件以及非标准零件的技术图纸。

二 分析冲压件的工艺性

1.审查产品图 2.对产品图提出修改意见

汽车前大灯外壳

连接件

三 变形趋向性及控制

1.变形趋向性 (1)变形区划分:

A为变形区,B为已变形区,C为不变形区或待变形区

(2)变形趋向性 弱区先变形,变形区为弱区

变形趋向性对冲压工艺的影响

2.变形趋向性控制

a)变形前工具与毛坯 b)拉深 c)翻边 d)胀形

环形毛坯的变形趋向

钢球活座套冲压工艺实例

四 工序性质及数量确定

1.工序性质的确定

翻边零件图

翻边件的工序安排

直接翻边成形

一次拉深成形:采用落料并冲Ф11孔、拉深、冲Ф23孔 的工艺方案,使凸缘保持为弱区,则可以一次拉深成形。

不能采用:落料、拉深、冲Ф23孔的工艺方案 。

变形减轻孔的应用

五.工序顺序的确定

四 填写冲压工艺卡片

如表8-5所示。

五 模具结构设计

以第一道工序所使用的落料拉深复合模为例。 1.模具结构形式

刚性卸料装置

课题二 玻璃升降器外壳冷冲压工艺制定及 模具设计

[例] 如图8-1所示玻璃升降器外壳,材料08钢,厚度1.5 mm, 中等批量生产。试确定其冷冲压工艺方案并设计模具。

一 零件冲压工艺性分析

1.材料及强度、刚度 2.尺寸精度 3.零件工艺性 4.零件底部成形方法

二 制定工艺方案

1.毛坯直径计算 (1)核算翻边变形程度 (2)翻边前半成品尺寸 (3)毛坯直径

模块八 玻璃升降器外壳冲压工艺方案制定

本模块内容:

介绍冷冲压工艺方案制定方法和步骤,并以升降器外壳零件的 冲压为例详细介绍了其工艺制定过程以及模具结构设计过程。

学习目的与要求:

1.了解、掌握冷冲压工艺方案制定方法和步骤; 2.理解实例内容,比照实例能够进行一般零件的工艺分析, 确定模具零件的具体结构。

弯曲前冲孔

多孔拉深件拉深后冲孔

六 工序组合方式的选择

在实际生产中,工序的合并可以分为复合冲压工 序和连续冲压工序两种方式,如表8-1所示为常用复合 冲压工序组合方式,表8-2所示为常用连续冲压工序组 合方式。

六 工序组合方式的选择 底部孔径较大拉深件复合工序的选择

六 工序组合方式的选择

带侧孔弯曲件