研磨角度高度换算表(终极版)

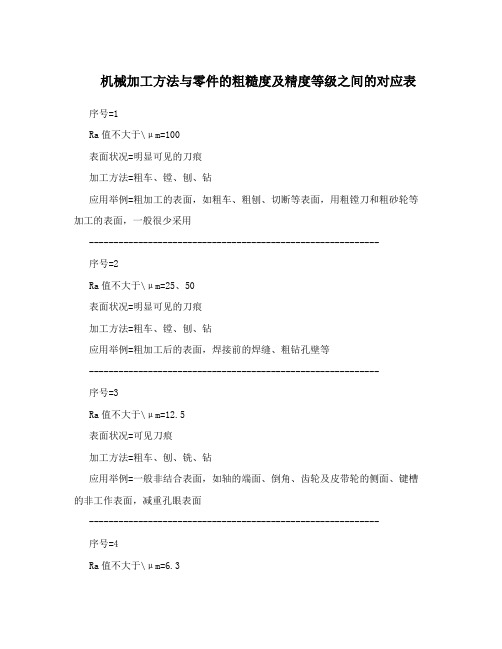

机械加工方法与零件的粗糙度及精度等级之间的对应表

机械加工方法与零件的粗糙度及精度等级之间的对应表序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面-----------------------------------------------------------序号=6Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面-----------------------------------------------------------序号=7Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等-----------------------------------------------------------序号=8Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面-----------------------------------------------------------序号=9Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

公差等级表

公差与配合1.基本偏差系列及配合种类自由公差的概念及公差等级表何谓自由尺寸公差?旧国标(HG)159-59中,在基准件公差上,把精度等级分成 12级。

取自其中8、9两级精度基准件公差,称为自由尺寸公差。

将偏差分为;单向(+)或(-)、双向(±)二种。

在自由尺寸公差的注解中提示;①自由尺寸公差仅适用于机械加工表面。

②自由尺寸公差在工作图上不标注。

③单向偏差对于轴用(-)号,对于孔、孔深、槽宽、螬深及槽长用(+)号,其余均用双向正负偏差(±)。

④不能纳入上述明确原则的自由尺寸,且有单向偏差要求时,设计者应在工图中注出,否则按双向偏差制造。

修定后国标(GB)1800-79中,标准公差分20级。

即;IT01、IT0、IT1至IT18。

IT表示标准公差,公差等级的代号用阿拉伯数字表示,从IT01至IT18等级依次降低。

并制定(GB)1804-79未注公差尺寸的极限偏差,规定有三条:①规定的极限偏差适用于金属切削加工的尺寸,也可用于非切削加工的尺寸,②图样上未注公差尺寸的偏差,按本标准规定的系列,由相应的技术文件作出具体规定。

③未注公差尺寸的公差等级规定为IT12至IT18。

一般孔用H(+);轴用h(-);长度用(±)? IT(即Js或js)。

必要时,可不分孔、轴或长度,均采用 ? IT(即Js或js)。

根据国际标准ISO 2768,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适用于:线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°);机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:·已有其他一般公差标准规定的线性和角度尺寸;·括号内的参考尺寸;·矩形框格内的理论正确尺寸。

表1 线性尺寸的极限偏差数值公差等级尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400>400~1000>1000~2000>2000~4000f(精密级) ±0.05±0.05±0.1±0.15±0.2±0.3±0.5- m(中等级) ±0.1±0.1±0.2±0.3±0.5±0.8±1.2±2 c(粗糙级) ±0.2±0.3 ±0.5±0.8±1.2±2±3±4 v(最粗级) - ±0.5±1±1.5±2.5±4±6±8表2倒圆半径与倒角高度尺寸的极限偏差数值公差等级尺寸分段0.5~3 >3~6 >6~30 >30f(精密级)±0.2±0.5±1±2 m(中等级)c(粗糙级)±0.4±1±2±4 v(最粗级)表3角度尺寸的极限偏差数值公差等级长度分段≤10>10~50 >50~120 >120~400 >400f(精密级)±1°±30'±20'±10'±5'm(中等级)c(粗糙级) ±1°30'±1°±30'±15'±10'v(最粗级) ±3°±2°±1°±30'±20'角度尺寸的长度按角度的短边长度确定,对于圆锥角按圆锥素线长度确定。

WS-2010.04.08 刻面宝石切磨高度及孔位变化表

2

Ⅰ、Ⅴ

1

4

Ⅷ、Ⅱ、Ⅳ、Ⅴ

8

2

Ⅰ、Ⅴ

五、正方形

阶梯式

主面

11.5

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

主面

7.0

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

上层

14.6

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

二层

11.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

顶层

14.6

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

六、正方形

公主式

主面

11.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

主面

8.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

上层

14.8

3

4

Ⅱ、Ⅳ、Ⅵ、Ⅷ

②Ⅱ、Ⅳ、Ⅵ、Ⅷ磨倒角

倒角

14.0

1

4

Ⅱ、Ⅳ、Ⅵ、Ⅷ

二层

10.8

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

上层

16.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

顶层

13.7

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

八、正方形

小八角公主式

主面

11.7

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

主面

7.2

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

倒角

13.0±

1

4

Ⅱ、Ⅳ、Ⅵ、Ⅷ

倒角

8.9±

1

4

Ⅱ、Ⅳ、Ⅵ、Ⅷ

上层

14.4

3

4

十二、长方形

小八角公主式

主面

1

4ቤተ መጻሕፍቲ ባይዱ

Ⅰ、Ⅲ、Ⅴ、Ⅶ

主面

1

4

Ⅰ、Ⅲ、Ⅴ、Ⅶ

研磨培训资料3D控制

研磨培训资料(APC 3D)四角加压机APC研磨工序(不同设备略有不同):序号研磨纸研磨时间压力胶垫液体用途备注1 金刚砂盘10S 0.5-2mm / 研磨油开角度2 9u 15S 0.5-2mm 80°研磨油粗磨3 1u 25S 0.5-2mm 80°去离子水精磨4 ADS 25S 0.5-2mm 80°去离子水抛光注:一、研磨角度控制为1和2两道工序,角度小可以适当加长1或2的时间,角度大适当减少其时间。

二、端面划痕主要3和4两道工序,大划痕和深划痕工序3控制,小划痕工序4控制。

三、胶块主要工序2控制,也有可能是工序1控制。

3D主要参数有:曲率半径、顶点偏移、光纤高度、APC 8°角度、键位角影响8°角的因素:1、金刚砂盘开角度时间过长过短2、9u 研磨时间过长过短3、夹具精度4、研磨压力大小(包括插芯干净程度)影响键位角的因素:1、散件的精度APC不合格分类:一类:1、曲率半径小于52、8°角小于7.8°返工工序:二类:1、曲率半径大于152、8°角大于8.2°3、顶点偏移大于50返工工序:三类:只有光纤高度这项超出设定范围返工工序:序号研磨纸研磨时间压力胶垫液体用途备注1 1u 25S 0.5-2mm 80°去离子水精磨2 ADS 25S 0.5-2mm 80°去离子水抛光注:此工序也适合端面有划痕的返工。

APC开8°角目前效率较高的就是上面所说的金刚砂盘开角度,时间短,开角度均匀,使用寿命长,效率高。

另外一种开8°角就是用30u砂纸,需要贴在玻璃盘上面,使用复杂,效率低,成本高。

推荐使用金刚砂盘开角度:随时欢迎咨询,随时欢迎技术交流。

粗糙度、光洁度、抛光级别对应表-玻璃光洁度等级-300目粗糙度

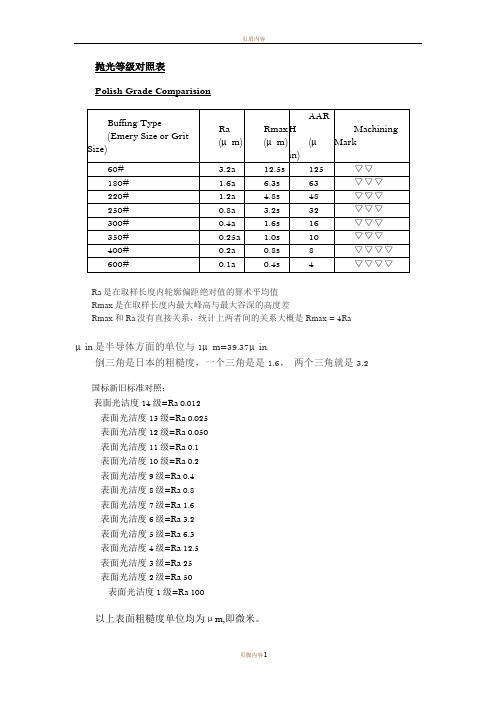

抛光等级对照表

Polish Grade Comparision

Ra是在取样长度内轮廓偏距绝对值的算术平均值

Rmax是在取样长度内最大峰高与最大谷深的高度差

Rmax和Ra没有直接关系,统计上两者间的关系大概是Rmax = 4Ra

μin是半导体方面的单位与1μm=39.37μin

倒三角是日本的粗糙度,一个三角是是1.6,两个三角就是3.2

国标新旧标准对照:

表面光洁度14级=Ra 0.012

表面光洁度13级=Ra 0.025

表面光洁度12级=Ra 0.050

表面光洁度11级=Ra 0.1

表面光洁度10级=Ra 0.2

表面光洁度9级=Ra 0.4

表面光洁度8级=Ra 0.8

表面光洁度7级=Ra 1.6

表面光洁度6级=Ra 3.2

表面光洁度5级=Ra 6.3

表面光洁度4级=Ra 12.5

表面光洁度3级=Ra 25

表面光洁度2级=Ra 50

表面光洁度1级=Ra 100

以上表面粗糙度单位均为μm,即微米。

磨耗换算表

接触导线磨耗换算表

剩余高度H(mm) 10.6 10.59 10.58 10.57 10.56 10.55 10.54 10.53 10.52 10.51 10.5 10.49 10.48 10.47 10.46 10.45 10.44 10.43 10.42 10.41 10.4 10.39 10.38 10.37 10.36 10.35 10.34 10.33 10.32 10.31 10.3 10.29 10.28 10.27 10.26 10.25 10.24 10.23 10.22 10.21 10.2 10.19 编制:胡砚光 磨耗面积(mm2) 1.11 1.15 1.19 1.23 1.28 1.32 1.36 1.41 1.45 1.50 1.54 1.59 1.63 1.68 1.73 1.78 1.82 1.87 1.92 1.97 2.02 2.07 2.12 2.17 2.22 2.28 2.33 2.38 2.43 2.49 2.54 2.59 2.65 2.70 2.76 2.81 2.87 2.92 2.98 3.04 3.09 3.15 2003.04.25 磨耗比(%) 1.30 1.35 1.40 1.45 1.50 1.55 1.60 1.65 1.71 1.76 1.81 1.87 1.92 1.98 2.03 2.09 2.15 2.20 2.26 2.32 2.38 2.44 2.50 2.56 2.62 2.68 2.74 2.80 2.86 2.93 2.99 3.05 3.12 3.18 3.24 3.31 3.37 3.44 3.51 3.57 3.64 3.71 第2共8

接触导线磨耗换算表

导线类型:TCG85 标称截面积:85mm2 说明:本表所列磨耗比至25%为止 剩余高度H(mm) 10.99 10.98 10.97 10.96 10.95 10.94 10.93 10.92 10.91 10.9 10.89 10.88 10.87 10.86 10.85 10.84 10.83 10.82 10.81 10.8 10.79 10.78 10.77 10.76 10.75 10.74 10.73 10.72 10.71 10.7 10.69 10.68 10.67 10.66 10.65 10.64 10.63 10.62 10.61 编制:胡砚光 磨耗面积(mm ) 0.00 0.01 0.02 0.04 0.05 0.06 0.08 0.10 0.12 0.14 0.16 0.18 0.21 0.23 0.26 0.28 0.31 0.34 0.36 0.39 0.42 0.45 0.48 0.52 0.55 0.58 0.62 0.65 0.69 0.72 0.76 0.79 0.83 0.87 0.91 0.95 0.99 1.03 1.07 2003.04.25

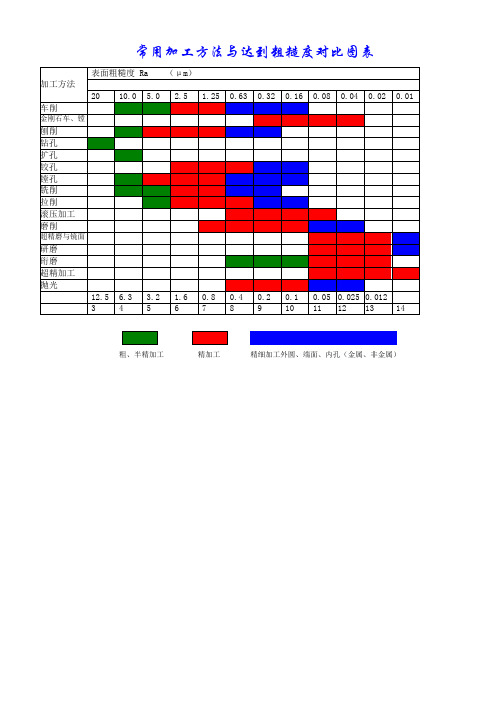

常用加工精度对照表

粗车-半精车-磨削

IT7-9

1.25-0.32

4

粗刨(或粗铣)-精刨(或精铣)

IT7-9

10.0-2.5

一般不淬硬平面(端铣的表面粗糙度较好)

5

粗刨(或粗铣)-精刨(或精铣)-括研

IT5-6

1.25-0.160

精度要求较高的不淬硬平面

批量较大时宜采用宽刃精刨方案

6

粗刨(或粗铣)-精刨(或精铣)-宽刃精刨

2-5

13

粗镗(扩)-半精镗-磨孔

IT7-8

1.25-0.32

主要用于加工淬火钢,也可用于不淬火钢,但不宜用于有色金属

14

粗镗(扩)-半精镗-粗磨-精磨

IT6-7

0.32-0.160

15

粗镗-半精镗-精镗-金刚镗

IT6-7

0.63-0.080

主要用于精度要求较高的有色金属加工

16

钻-(扩)-粗铰-精铰-珩磨

大批大量生产(精度视)

9

粗镗(或扩孔)

IT11-13

20-10.0

除淬火钢外各种材料,毛坯有铸出孔或锻出孔

10

粗镗(粗扩)-半精镗(精扩)

IT8-9

5.0-2.5

11

粗镗(扩)-半精镗(精扩)-精镗(铰)

IT7-8

2.5-1.25

12

粗镗(扩)-半精镗(精扩)-精镗-浮动镗刀块精镗

IT6-7

1.25-0.63

主要用于要求较高的有色金属的加工

9.

粗车-半精车-粗磨-精磨-超精磨或镜面磨

IT5以上

0.040-0.010

极高精度的外圆加工

10.

粗车-半精车-粗磨-精磨-研磨

IT5以上

粗糙度、光洁度、抛光级别对应表-玻璃光洁度等级-300目粗糙度

抛光等级对照表

Polish Grade Comparision

Ra

Rmax是在取样长度内最大峰高与最大谷深的高度差

Rmax和Ra没有直接关系,统计上两者间的关系大概是Rmax = 4Ra

μin是半导体方面的单位与1μm=39.37μin

倒三角是日本的粗糙度,一个三角是是1.6,两个三角就是3.2 国标新旧标准对照:

表面光洁度14级=Ra 0.012

表面光洁度13级=Ra 0.025

表面光洁度12级=Ra 0.050

表面光洁度11级=Ra 0。

1

表面光洁度10级=Ra 0.2

表面光洁度9级=Ra 0。

4

表面光洁度8级=Ra 0。

8

表面光洁度7级=Ra 1.6

表面光洁度6级=Ra 3。

2

表面光洁度5级=Ra 6。

3

表面光洁度4级=Ra 12。

5

表面光洁度3级=Ra 25

表面光洁度2级=Ra 50

表面光洁度1级=Ra 100

以上表面粗糙度单位均为μm,即微米.。

磨片流程 目和微米换算表 磨片室规章制度

天然岩石薄片制作流程原则上,如果不是有非常有必要,请不要在本磨片室制作天然岩石薄片;另外,本磨片室的抛光材料(抛光粉、抛光液和抛光布)和抛光机均属于比较昂贵的进口耗材或机器,请节约和爱护使用!!!岩石薄片的制作,根据实际需求的不同(光片、探针片、红外测水、EBSD等),在要求上会有区别,制作薄片的厚度有一定差异,但总体上要遵循如下步骤:切样—粗磨—细磨—粗抛—粘片—切片—磨片—粗抛(—高抛)一、切样。

将岩石标本在岩石切片机上切割成长方形的薄片,制作薄片的一面要求尽量平整,面积大小不要超过玻璃片,如果不是有特殊要求(如需要测量大量的颗粒),样品越小越好(制作)。

注意:请不要使用慢速锯切割天然样品!!除非是非常珍贵的、量很少的小样品。

二、粗磨。

粗磨的主要目的是将薄片表面打磨光滑,去除表面的划痕和机械损伤层。

粗磨使用砂纸,用水将砂纸表面打湿后进行研磨。

粗磨一般要遵循循序渐进的原则。

首先用180目砂纸打磨(如切片的平整度很高,也只可以直接使用240目砂纸打磨),直到表面没有明显的凹凸,使其趋于平整光滑,但表面一般还会留下许多划痕和刻坑。

将样品表面用水清洗,换用240目砂纸打磨,减少表面的划痕。

然后用水清洗表面,换用320目的砂纸,进一步减少表面的划痕和刻坑。

400目砂纸也一样。

粗磨的最后阶段是用600目的砂纸,经过600目的砂纸打磨之后,表面应该比较光滑,无明显划痕,且略有反光效果。

注意:在粗磨的过程中,为了保证薄片最终的效果,一定要遵循循序渐进的原则,砂纸从180目到600目逐渐变细。

每一步的打磨时间以实际观察效果而定。

使用完毕的砂纸请丢弃在垃圾箱内!三、细磨。

在粗磨之后,要进行细磨的操作。

细磨使用氧化铝粉,在玻璃板上进行。

磨片室现有9.5um、3.0um和1.0um三种规格的玻璃板和氧化铝抛光粉。

如果完成600目的砂纸抛光后样品表面平整度和光洁度已经较好(最常见的情况),建议直接使用3.0um氧化铝粉末细磨。

磨床1到45度斜度计算公式

磨床1到45度斜度计算公式磨床是一种用于加工金属工件的机床,它能够通过磨削的方式使工件表面更加平整光滑。

在进行磨削加工时,磨床的斜度起到了重要的作用。

本文将介绍磨床斜度的计算公式,以及与之相关的一些知识和应用。

磨床的斜度通常用角度来表示,常见的单位是度。

磨床的斜度对于加工结果有着直接的影响,因此合理地选择斜度非常重要。

在磨床的操作中,通常会根据不同的工件和要求来确定斜度的数值。

而具体的计算公式可以通过以下方式得到。

我们以磨床从1度到45度的斜度为例,来推导计算公式。

假设磨床的斜度为θ度,工件的长度为L,磨床上砂轮的直径为D。

在磨削过程中,工件和砂轮之间会形成一定的夹角,这个夹角与磨床的斜度相关。

根据几何关系,我们可以得到以下公式:tan(θ) = (D/2) / L在这个公式中,tan代表正切函数,θ代表磨床的斜度,D代表砂轮的直径,L代表工件的长度。

通过这个公式,我们可以计算出磨床在不同斜度下的具体数值。

例如,当工件的长度为100mm,砂轮直径为200mm时,我们可以计算出磨床在不同斜度下的数值:当磨床斜度为1度时,tan(1度) = (200/2) / 100 = 1当磨床斜度为10度时,tan(10度) = (200/2) / 100 = 10当磨床斜度为45度时,tan(45度) = (200/2) / 100 = 100通过这个计算公式,我们可以清楚地了解到磨床的斜度与工件长度和砂轮直径之间的关系。

在实际操作中,我们可以根据具体的要求和工件特性选择合适的斜度,从而达到理想的加工效果。

磨床的斜度不仅仅影响加工结果,还与工件的形状和材料有关。

不同的工件需要采用不同的斜度来进行加工,以保证加工过程的精确性和稳定性。

此外,磨床斜度的选择还会影响到加工效率和磨削寿命。

因此,在实际操作中,需要根据工件的具体要求和加工目标来确定合适的斜度。

总结一下,磨床的斜度是影响加工结果的重要因素之一,通过合理地选择斜度可以获得理想的加工效果。

磨刀角度——精选推荐

磨⼑⾓度磨⼑⾓度根据⼑具的功能类别要求采⽤不同的⾓度进⾏复磨。

⼀般情况下斩切⼑与⾁⽚⼑采⽤15~20度夹⾓(即⼑背与⼑⽯接触⾯的度⾓约⼀根⼿指头的⾼度),砍⾻⼑复磨⾓度是25~30度(即⼑背与⼑⽯接触⾯的度⾓约⼀根半⼿指头的⾼度);⼗⼋⼦特制怪⼑采⽤10度夹⾓磨左边。

说起磨⼑⾓度⼜是长篇⼤论啊,但是这⾥⽆关,我就不写了。

磨⼑⼀⼿握住磨⼑棒后,另⼀只⼿握住要磨的⼑具,将⼑⾝的⼀⾯靠住磨⼑棒,⼑⾝和磨⼑棒要成⼀定⾓度,⼤约20度左右,然后将⼑轻轻地以弧线朝着⾃⼰的⾝体的⽅向抽动,注意要轻磨,不要太⽤⼒。

磨另⼀⾯磨⼑不能只磨⼀⾯,另⼀⾯也要磨。

保持磨⼑棒不动,把⼑具换到磨⼑棒的另⼀侧,⽤同样的⽅法磨⼑刃的另⼀边。

?交替磨⼑磨⼑最好两⾯交替进⾏。

⽤第⼆步和第三步中的⽅法,磨⼑磨到五⼗下,两⾯的⼑刃交替打磨,这样磨⼑可以保证两⾯磨的⼀样多,不会⼀⾯磨少了,⼀⾯多磨了⼏下。

下⾯说说磨⼑⽯,磨⼑⽯,也有叫油⽯,砥⽯什么的……提到磨⼑⽯,两个重要的因素是材质和⽬数,常⽤的磨⼑⽯有⼈⼯合成和天然的两种。

先说材质⼈⼯合成的有阿⼤耐⽯、绿碳油⽯、⼈造红宝⽯、⼈造⽩刚⽟等(后两个其实是⼀回事)前两个较软,后两个死硬死硬的。

硬的耐磨,耐久度⾼,但是下⾁慢(就是磨⼀下磨掉的⾦属少),⽐较考验耐性,软的易磨损,但是下⾁嗖嗖的,⾃⾏选取吧……还有⼀种⼈造磨⼑⽯是表⾯镶嵌⾦刚⽯微粒的,看上去很⾼⼤上,实际不好⽤,毁⼑,⽽且⾦刚⽯颗粒磨掉了就废了,那玩意就是⼀⼤号⾦刚锉……天然油⽯那就多了,基本上都是砂岩或泥岩,有变态的⽤玛瑙当磨⼑⽯的,⾄今不知道那玩意咋⽤,贵的超贵,上万⼀块的⼭⼼⽯不是没见过……便宜的……⼏块钱⼀块的我也见过不少……下⾯说⽬数:⽬数是什么意思呢?简单说,就是指每平⽅厘⽶的磨⽯表⾯有多少颗粒,五⾦市场常见的那种双⾯磨⽯,⼀般是200/400⽬或者600/800⽬之类的,上万⽬的磨⽯什么样?低头看看⼤理⽯地板,看见没?就那样……⽬数越⾼,从⼑刃上剥落的⾦属越⼩越细,宏观上看就是⼑刃越光滑。

粗糙度、光洁度、抛光级别对应表-玻璃光洁度等级-300目粗糙度

抛光等级对照表之宇文皓月创作

Polish Grade Comparision

Ra是在取样长度内轮廓偏距绝对值的算术平均值Rmax是在取样长度内最大峰高与最大谷深的高度差Rmax和Ra没有直接关系,统计上两者间的关系大概是Rmax = 4Ra

μin是半导体方面的单位与1μm=39.37μin

倒三角是日本的粗糙度,一个三角是是1.6,两个三角就是

3.2

国标新旧尺度对照:

概况光洁度14级=Ra 0.012

概况光洁度13级=Ra 0.025

概况光洁度12级=Ra 0.050

概况光洁度11级=Ra 0.1

概况光洁度10级=Ra 0.2

概况光洁度9级=Ra 0.4

概况光洁度8级=Ra 0.8

概况光洁度7级=Ra 1.6

概况光洁度6级=Ra 3.2

概况光洁度5级=Ra 6.3

概况光洁度4级=Ra 12.5

概况光洁度3级=Ra 25

概况光洁度2级=Ra 50

概况光洁度1级=Ra 100

以上概况粗糙度单位均为μm,即微米。

锥度角度对照表

锥度角度通常是指锥形物体底座和侧面之间的夹角。

具体的锥度角度取决于所涉及的具体应用和标准。

以下是一些常见的锥度角度对照表:

1.机械工程:

•一般机械制造中的常见锥度角度包括1:16、1:8、1:4 等,表示锥形部分的高度和底部直径之间的比例。

2.建筑和木工:

•木工和建筑中,常见的锥度角度包括1:6、1:8、1:10 等,用于指导斜坡和坡度。

3.金属加工:

•在金属加工领域,锥度角度常用度数表示,例如45度、60度、90度等。

4.汽车工程:

•汽车领域中,轮胎的锥度角度通常表示为正数,表示车轮内侧相对于车轮外侧的夹角。

5.光学:

•在光学中,常见的锥度角度用于描述透镜和棱镜的形状。

请注意,这只是一个一般性的对照表,具体的锥度角度标准可能因行业、应用和标准而异。

在特定的应用中,可能存在一些特殊的锥度角度。

如果你有特定的锥度角度需求,建议查阅相关行业标准或工程图纸,或者咨询专业领域的专家。

机械加工方法与零件的粗糙度及精度等级之间的对应表

机械加工方法与零件的粗糙度及精度等级之间的对应表序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1,2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面-----------------------------------------------------------序号=6Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1,2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面-----------------------------------------------------------序号=7Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3,10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精、D度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E 级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8,IT9级的孔(H8,H9),磨削的齿轮表面等-----------------------------------------------------------序号=8Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法,10点/cm^2、滚压 =铰、磨、镗、拉、刮3应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,、D级轴受变应力作用的重要零件,与直径小于80mm的E 承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13,IT16级孔和轴用量规的测量表面-----------------------------------------------------------序号=9Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。