本钢1880 mm机组热轧带钢塔形分析

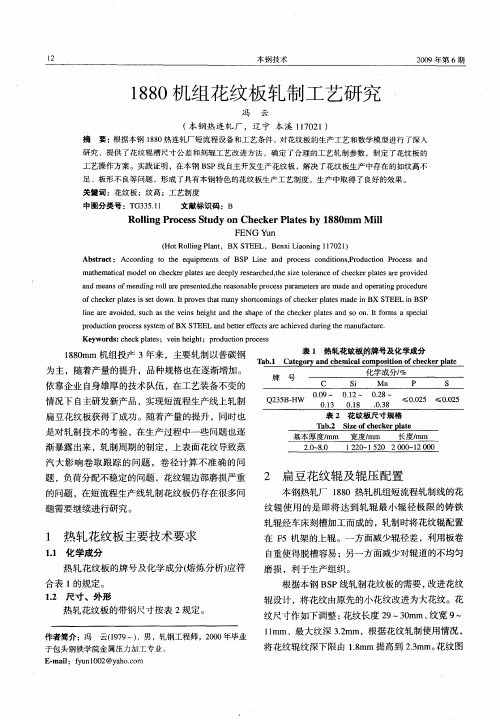

1880mm机组花纹板轧制工艺研究

追求卓越 创新管理

研 制 报 告

新花纹板优点

利用接近报废的轧辊加工花纹辊,大大节省了轧辊消耗,避免了因新花纹辊在生产时易引起 的轧辊报废情况,轧辊消耗极低; 新花纹辊的花槽由于长度、深度没有变化,宽度增加,同时修正了花槽侧面加工的曲线参数 ,改善了基板花纹的填充效果和脱模的状态,使花纹的前行受力面的形状及整体花纹得到保

追求卓越 创新管理

研 制 报 告 存在的问题

自去年7月份以来,使用85mm轧制 1500mm宽带钢时,多次出现边部花纹楞高不 够和边部花纹辊小掉肉较多的问题

缩短了刻花宽度

由于F5具有窜辊功能,工作辊辊身长度 达到2080mm,由于支撑辊倒角磨削的长度 和花纹辊刻花的宽度正好吻合,在轧制过程 中工作辊由于弯辊的作用正好在刻花纹的边 部产生应力集中,因此在此处的轧辊掉肉比 较严重,1月26日断辊也正是此原因。

追求卓越 创新管理

研 制 报 告 采取的措施

1. 花纹板轧制周期安排在整个Q235B浇次的后半部,保证F1-F3工作辊在最佳的工作周期内,更换花纹辊 的同时对F4工作辊进行更换。 2. 将花纹辊纹深的使用下限由1.8mm提高到2.3mm,防止纹深过浅造成楞高不够。 3. 每次花纹辊上机前要对花纹辊上的纹深进行测量,低于纹深下限的花纹辊严禁上机进行轧制。 4. 对花纹辊每次的轧制量和磨削量进行统计,从中找出最佳的轧制量,每套花纹辊轧制量达到1000吨时 需下机磨削、检查。 5. 在花纹板轧制过程中如发生甩尾现象,立刻更换花纹辊,不得继续进行轧制。 6. 对因甩尾下机的花纹辊要单独通知磨辊间对轧辊进行严格探伤,对于边部花纹损伤严重的花纹辊不再 进行1500mm宽花纹板的轧制。 7. 花纹辊边部小掉肉主要因为在轧制过程中轧辊发生弹性变形,由于F5轧机带有窜辊装置,轧辊长度较 F3长200mm,而轧制过程中F5并不进行窜辊,支撑辊的倒角较小,弯曲的工作辊与支撑辊边部磨损加 大,导致花纹辊此处应力增加,从而发生小面积掉肉。因此应增加支撑辊导角加大到150mm(目前导 角为100mm),减径为2.8mm/dia。 8. 调整工作辊初始辊形。跟踪测量上机辊辊形。 9. 负荷分配变更。由于F5出口边部扁豆楞高不够,降低上游机架负荷,保证F4出口厚度大于F5基板加楞 高的厚度。 10. 由于钢板上表面具有花纹,会导致仪表在测量板凸度时不准确,从而使模型自适应异常,导致PC角设 定不正确,影响轧制稳定,通过修改PC模型程序后正常。 11. 在轧制花纹板时操作员要将PC角的上下限手动限制在一定范围内,防止PC角异常变化造成轧制不稳定 。 12. 操作员操作水平的提高,对花纹板特殊的负荷分配的掌握及正确的微调也是顺利轧制的重要原因。 13. 上机花纹辊要进行涂油,且涂油要均匀,充满辊身上每个花纹内。 14. 轧制花纹板时将F5导尺短行程加大20mm,防止带钢在轧制过程中摆动过大,增加轧辊边部的负荷。 15. 卷取机机前导尺开口度关闭后需大于成品宽度5mm,降低侧导板边部对钢板边部的磨损。

1880热轧液压活套分析与应用

1880热轧液压活套分析与应用王启尧谢捷宝钢分公司热轧厂1880 设备车间,上海201941摘要1880热轧活套采用新型伺服液压系统,比一热轧、二热轧活套马达控制方式响应更快、精度更高。

本文主要从液压活套的伺服控制系统应用与电气控制方式等方面进行着重分析。

1880热轧活套控制系统除了传统控制方式之外,还有较为先进的张力与角度结耦控制的ILQ控制方式,前机架间还可以选择投入微张力控制。

针对三热轧活套的特点,对活套的控制方式和时序进行研究分析,提高活套在生产过程中的稳定性。

关键词液压系统、伺服阀、单位张力、ILQ控制Abstract:1880 hot rolling mill adopts new type hydraulic servo control system.,which have quick response and high accuracy than the motor control loopers in NO.1 and NO.2 hot rolling mill. The thesis mainly analyzes the aspects for the application of hydraulic looper servo control system and electrical control. Besides the convention control mode,there is also ILQ control mode in NO.3 hot rolling mill,which uses the coupling control in tension and angle. It also can choose to use looperless control in the frontal stand. It analyses the control mode and timing through the loopers characteristic in NO.3 hot rolling mill in order to advance the looper stability in production.Keywords:Hydraulic system Servo valve unit tension ILQ control1.引言目前,世界上带钢热连轧生产中的活套有电动和液压2种,电动活套采用低惯量快速直流电机驱动,一般从起套到升至工作角约0.5秒,到建立给定的张力则共需1S 左右,又根据电动活套系统中电机的转矩与带钢张力转矩、重力转矩之合成转矩成对应正比关系,以及电动机转矩与电流对应正比关系可知,直流电机的电流便是电动活套张力控制系统的主要控制对象,通过对电机电流的动态调节,可起到活套对带钢恒张力控制的工艺目标。

1880 mm机组新型高密花纹板轧制

1880 mm机组新型高密花纹板轧制程宏远;张新枫;王伟光【期刊名称】《金属世界》【年(卷),期】2018(000)004【总页数】4页(P73-76)【作者】程宏远;张新枫;王伟光【作者单位】本钢集团公司热轧厂,辽宁本溪 117000;本钢集团公司热轧厂,辽宁本溪 117000;本钢集团公司热轧厂,辽宁本溪 117000【正文语种】中文本钢1880 mm机组主要承担薄规格产品和花纹板生产轧制任务。

随着市场竞争形式越来越严峻,机组的生产品种规格也在逐年增加。

挖掘产线潜能,开发适合的拳头产品是提高本钢品牌形象的有利条件。

本钢依靠自身雄厚的技术队伍,在工艺装备不变的情况下,自主研发新产品,在短流程生产线上轧制新型花纹板获得成功。

虽然本钢轧制薄规格以及普通花纹板技术比较成熟,存在一定技术优势,但是高密花纹板生产轧制在国内仍属技术空白,因此利用现有设备,对花纹板轧制工艺、轧制模型进行改进优化,探讨解决高密集型花纹板研制开发存在的问题,最终实现高密集花纹板的调试生产是本课题组研究的主要目标。

技术难点轧制模型的建立1880 mm机组(图1)生产过程为全自动化控制,现有数学模型中没有高密花纹板的控制模型,因此建立适合高密花纹板的控制模型是亟待解决的问题。

专用轧辊的开发高密花纹板与普通花纹板相比不仅在单位面积内花纹密度要求更大,其纹高标准也是普通花纹板的两倍之多,对花纹轧辊的刻辊工艺以及轧辊使用要求极为严格。

现有的花纹辊无法满足要求,需要开发专用的花纹轧辊。

图1 1880 mm机组轧制线轧制工艺的建立高密花纹板纹高要求非常苛刻,而在追求厚度规格减薄的同时还要兼顾板形的平直,因此需要建立一系列新的适合批量化生产的工艺制度。

新型轧辊及轧制模型新型轧辊本钢1880 mm机组短流程轧制线专用轧辊是本钢热轧厂自主研发的一种新型高密花纹辊,并申请了技术专利。

新型高密花纹辊设置有与轧辊轴线呈45°或135°相互交替排列的扁长花纹槽,花纹槽的上边沿至花纹槽的根部急剧变深收敛,并且在花纹槽的底部加工出圆弧形平坦面,使花纹板轧制过程可顺利脱槽,同时增加了填充的作用,避免因花纹凹槽角度影响造成轧制过程中受力过大而导致的凹槽前缘边角部应力集中问题,解决了常规花纹槽的应力集中及崩边现象。

热轧带钢卷取塔形形成原因及改善分析措施

热轧带钢卷取塔形形成原因及改善分析措施作者:魏明贺来源:《科学与财富》2014年第13期摘要:针对热轧钢卷塔形缺陷,从生产工艺和过程控制方面对其生产的机理进行了分析,并结合现场生产情况提出了改善措施,减少塔形的产生,提高产品卷形质量和经济效益。

关键词:带钢;塔形;改善措施1 概述通钢热连轧机生产线主体设备主要有两座辊道式加热炉、两架粗轧机、五架精轧机架和两台地下卷取机,该生产线以PC交叉、工作辊窜辊、自动宽度控制和自动厚度控制等一系列先进的技术手段为特征,产品质量高,市场竞争力强。

生产主要品种为1.6~12.7mm厚,900~1530mm宽的碳素结构钢、低合金钢、汽车大梁钢、管线钢等。

年产量300万吨。

带钢的卷取是热轧的最后一道关键工序,卷取机是热轧线上必不可少的极为重要的设备。

钢卷塔形是最常见的卷取缺陷,占产品次品总量的30%左右,带来的诸多危险如下:(1)钢卷塔形严重影响产品外观形象,造成经济损失;(2)钢卷塔形易造成带钢边部折边和破裂、降低成才率;(3)钢卷塔形影响产品标号和运输。

针对钢卷塔形的成因进行分析,同时提出改善措施,以提高钢卷卷形质量。

2 塔形形成原因2.1 原料板坯的影响原料板坯存在楔形,易造成钢卷塔形。

板坯楔形不仅包括通常所说的几何楔形,而且还包括温度楔形。

板坯几何楔形是指板坯沿宽度方向上厚度从一侧到另外一侧逐渐增大或减少。

原料板坯存在几何楔形,在轧制过程中轧件将逐渐偏离轧制中心,轧后出现镰刀弯,导致卷取后出现塔形。

板坯温度楔形是指板坯沿宽度方向上温度逐渐增高或降低。

由于板坯温度不均,使得轧件变形抗力不一致,轧制力P发布不均。

根据如下弹跳方程(公式1)可知,轧制力分布不均引起轧件厚度h不均,造成轧制过程不稳定,易出现塔形。

h=S3+■ (公式1)2.2 轧制过程稳定性的影响带坯进入精轧机组时,特别是F1轧机,带坯对中状态将直接决定着轧制过程的稳定性。

为了使带坯能够顺利穿带,必须提高轧机入口侧导板对中精度和设定合理的间隙余量,保证带坯进入轧机时的对中性。

热轧带钢卷取塔形问题分析及控制措施

系列优 化措施 , 取得 了较好 的效果 。

2 卷取塔 形 问题分 析

为 了快 速确 定塔 形 问题优 化方 向 , 首先 从 带钢 长度方 向上分 3 段分 析塔形产 生的原 因。

第1 段 为带 钢 头部 , 包括 从夹 送 辊 咬钢 到建 立 稳定 卷 取 张 力 的 时间 内卷取 的带 钢 。带 钢 出精 轧

长度 约 1 4 0 m。在 这段 时 间 内卷 取 尚未达 到稳 定状

3 卷取塔形 的控制方 法

通 过对 带钢 全长 方 向上 出现塔形 情 况 的分 析 ,

提 出 了针 对卷 取 机侧 导 板 、 夹 送 辊等 设 备 的改 造 , 卷取 张力 的合 理设定 、 夹送辊 辊 型的开 发等一 系 列 控制 卷取塔形 的措 施 。

第3 5 卷 第2 期

2 0 1 3 年4 月

L L爿 L爿

山 东 冶 金

S h a n d o n g M e t a l l u r g y

Vo 1 . 3 5 No . 2

Ap il r 2 01 3

《生产 技 术 5

1 1 1 t ,t , ,t t , ,

到 带钢 尾部 离 开 F 6的时间 内卷 取 的带钢 。在 这 段

时间内, 卷筒与F 6 建立 了稳 定 的卷取 张 力 , 同时 侧 导 板处 于动 态纠偏 的控 制状 态 , 即使在 侧导 板开 口 度 偏 大或偏 小 情况 下 , 通过 I T V的监 视 也可及 时 修 正 。因此 , 第2 段 的控 制相 对较 为简单 , 引起 的钢 卷

3 . 1 卷 取机前侧 导尺 改造

态, 带 钢 虽 在 咬人 夹 送辊 前 , 通 过 导 尺二 次 短行 程 控 制达 到 对 中状 态 , 但在 咬入夹 送 辊 后 , 向助 卷辊 运 动 中头部两 侧处 于无 约束 状态 , 头 部 的“ 镰 刀弯 ” 会 引发 卷 取 的不 对 中现象 ; 同时 , 由于有 时 带 钢头 部 形状 的左 右 不完 全 对 称会 导 致 带钢 咬人 助 卷辊 初期 的两侧 不 均匀 受 力 , 从 而 引起 第 1 圈缠 绕 位置 的不对 中 , 产生 一 定 的 内塔 形 。另 外 , 助 卷 辊 与卷

概述1880热轧机组卷取机导尺改造

概述1880热轧机组卷取机导尺改造1 概述导尺是热轧机组上必不可少的装置,其作用是把带钢对准轧制中心线送入夹送辊,并在进入夹送辊时通过导尺夹持带钢,以减少钢卷的塔形,保证将带钢正确、顺利地导入卷取机。

通过调整两侧导板开口度,以控制不同板宽、不同规格的带钢与卷取机对中,保证带钢卷曲质量。

本钢热连轧厂1880热轧机组采用的是日本三菱重工技术,卷取区共有三段导尺,分别是高速飞剪前导尺、1#卷取机前导尺和2#卷取机前导尺。

其中,高速飞剪前导尺上有衬板14块,1#卷取机前导尺上有衬板4块,2#卷取机前导尺上有衬板10块,分别对称布置。

2 改造原因导尺在夹持带钢进入夹送辊时,衬板表面与带钢摩擦,衬板表面出现因摩擦产生的沟槽,较深的沟槽会造成带钢边部裂纹,且因摩擦产生的毛刺一旦从沟槽脱落卷入带钢,会造成带钢表面产生硌印,造成钢板次品、废品。

因此,根据轧制钢种和带钢厚度不同,衬板一般在使用2~3天就要更换一次。

由于结构上的原因,全部更换高速飞剪前导尺、1#和2#卷取机前导尺衬板需5~6小时,所以,平时只能利用浇次间隔时间,对个别磨损严重的衬板进行更换。

来不及更换的衬板可能造成带钢边部產生裂纹,影响带钢产品质量。

如果需全部更换,就必须要等到两周一次的停机检修或申请全线停机6小时,这样势必会降低产量。

因此,为保证产品质量、降低生产停机时间、提高产量,2007年,对1880热轧机组高速飞剪前、1#和2#卷取机前导尺进行了技术改造。

在保证导尺原有传动方式的前提下,改变导尺整体结构形式,以达到快速更换的目的,从而达到保证质量、提高产量的目的。

3 改造原理现以2#卷取机前导尺为例,介绍导尺结构改造过程。

3.1 改造前导尺结构2#卷取机前导尺总长4.75m(见图1),两侧导尺各有5块衬板对称安装在导板体上。

衬板为上下两侧对称,衬板的单侧磨损后需被卸下,换到对面的导尺上使用另一侧。

图1 2#卷取机前导尺图2 原导尺结构图每块装有衬板的导板体被“T”型拉紧螺栓拉紧后固定在导尺上(见图2)。

热轧薄规格带钢塔形产生原因及控制措施

热轧薄规格带钢塔形产生原因及控制措施摘要:针对唐钢热轧薄规格带钢卷取过程中易产生塔形的问题,从卷取区域设备和工艺控制对各种塔形形成原因进行分析,采取相应控制措施,减少带钢塔形,改善钢卷外观质量。

关键词:热轧带钢卷取机塔形侧导板0 前言唐钢1810线为薄板坯连铸连轧生产线,最初整条生产线设计能力为年产300万吨,于2004年7月份投产,其生产线工艺布置图见图1。

随着设备日益磨损和薄规格带钢所占比例不断增加,生产出来的钢卷塔形现象越来越严重,特别是厚度规格≤2.0mm带钢塔形问题更为突出,不仅影响板卷实物质量和成材率,而且严重影响公司利益和形象。

1、钢卷塔形形成的原因影响钢卷塔形形成的直接因素和间接因素很多,主要包括设备原因和工艺控制原因两个方面。

1.1塔形缺陷的种类塔形主要有头部塔形、层间塔形和尾部塔形几大类,同时也有部分是混合塔形。

1.1.1头部塔形头部塔形主要是由于带钢进入卷取机时头部已经偏离中心线,经过卷取侧导板强制性纠偏后,带钢重新回到轧制中心线,形成头部塔形。

1.1.2层间塔形层间塔形主要是由于末架精轧机与卷取之间建立的张力不稳定,造成带钢在辊道上左右摆动。

1.1.3尾部塔形尾部塔形主要是由于在轧制过程中钢带跑偏严重,侧导板强制纠偏,形成弧形路径,在轧制过程中钢带未回到中心线上,末架精轧机抛钢张力消失后,带钢在辊道上左右摆动。

1.2设备原因1.2.1夹送辊上下辊之间不水平夹送辊上下辊之间不水平分为两种情况。

第一,安装新夹送辊时,由于上下辊之间轴线不平行,造成在卷钢过程中容易形成塔形。

第二,使用一段时间后,沿辊身长度方向磨损不均匀,造成上下辊面不水平,在卷钢过程中极易形成塔形。

1.2.2芯轴与助卷辊之间不水平当带钢头部进入卷取机时,头部几圈在助卷辊压力下紧紧缠绕在芯轴上,如果助卷辊与芯轴之间不水平,带钢受到助卷辊压力不一致,造成带钢头部发生横向移动形成塔形[1]。

1.2.3侧导板控制异常侧导板运行速度过快或者运行速度过慢,均会导致带钢对中难以控制,容易出现塔形。

热轧带钢卷取塔形与层错缺陷的分析和改善

热轧带钢卷取塔形与层错缺陷的分析和改善赵永达1 王猛1 李建国2 周景鑫1(1.河北钢铁股份有限公司承德分公司提钒钢轧二厂;2.河北钢铁股份有限公司承德分公司钒钛工程技术研究中心,河北承德,067102)【摘要】在实际生产中针对出现的塔形卷与层错卷,分析产生原因并制定合理的改善措施,减少不合格卷产生,提高了成材率和产品形象。

【关键词】卷取塔形层错改善1.前言提高钢卷卷形一直是热连轧企业的一个难题,特别是轧制薄规格板带及厚规格的高强度钢。

面对激烈的市场竞争和客户越来越高的要求,卷形已经成为生产过程中的质量指标。

卷形的好坏不但影响着运输及吊运,而且还影响着下道工序的加工和使用。

更重要的是卷形还代表着一个企业的形象,良好的卷形会为企业争取更大的效益。

承钢提钒钢轧二厂1780mm热轧卷取机设备是由一重制造,SIMENS提供电气控制,采用两台地下三辊式卷取机,由8组热输出辊道,1组机上辊道,侧导板,夹送辊,芯轴,助卷辊,和卸卷小车构成,并在卷取机出口设置打包机构。

先期的调试为以后的顺行提供了保障,但随着轧制品种和规格的增加,出现了一些新的问题。

下面针对1780mm热轧卷取存在的一些问题进行分析,并制定措施。

2.生产过程中出现的塔形卷分析塔形卷形式主要是头部塔形与钢卷整体称面包状。

头部塔形超出60mm及被降级,但在实际生产当中,对于轧制h≤3mm的带钢,带钢头部出精轧机架不易控制,致使头部进入侧导板之时有明显跑偏现象,所以必然头部几圈出现塔形,这种塔形在钢卷下线时经过夹钳吊运会减轻或消除。

此情况改善控制主要在侧导板处,现侧导板控制动作时序如下:图1 卷取前导板控制图带钢到达机前HMD时进行短行程动作,进入夹送辊后关闭余量进而进行压力动态控制,所以,在安全范围内减少短行程与余量的值,能够改善薄带钢头部塔形状况。

经验值短行程单侧值可取得安全范围值为30mm~40mm,余量取10mm~15mm。

另外一种现象是面包卷,对于此现象轧制h≤3mm易出现。

宝钢1880mm热轧机组轧制计划交叉编排技术

3

结语

交叉编排在宝钢 1880mm 热轧机组的应用是

有效的, 通过交叉编排, 2009 年该机组轧制计划单 重较 2008 年提高 300t , 热送热装率提高 8% 。

参考文献 : 图3 二次烟气抑制系统

[ 1] 唐 荻 , 蔡九菊 , 吴道洪 . 钢铁工 业节能 减排新 技术 5000 问 轧 钢 技 术 减 排 [ M ] . 北 京: 冶 金 工 业 出 版 社, 下篇

4

结语

采用上述改进设计的烟气抑制系统后 , 不仅

2009 360- 364

宝钢 1880mm 热轧机组轧制计划交叉编排技术

姚筱春, 黄剑峰

( 宝山钢铁股份有限公司制造管理部 , 上海 摘 201900)

要 : 加热 温度是热轧工艺控 制中的一项关键指标 , 不同钢 种对加热温度的要 求是不同的 , 因此 , 轧 制计划

的编排难度大 , 制约了轧制 计划单重以及热送热装水平的提高。本文针对 1880mm 热轧线轧制计划编排进行 优化 , 采用不同钢种进行交 叉编排 , 并根据加热时间确定合适的交叉比 , 达到提高轧制计划单重和热送热装水 平的目的。 关键词 : 热轧 ; 轧制计划 ; 交叉编排 ; 交叉比 中图分类号 : T G335 5 文献标 识码 : B 文章编号 : 1003- 9996( 2011) 04- 0071- 02

72

轧

钢

2011 年 8 月出版

排进行了优化 , 并根据加热时间确定合适的交叉 比。

2

2 1

不同钢种交叉编排

A 钢种与碳钢交叉编排

A 钢种只能装入通过验证的加热炉, 且加热 温度、 在炉时间与普冷钢种不同, 不能混在同一加 热炉内加热, 因此生产 A 钢种时, 个别加热炉装 钢, 其余加热炉空炉 , 这对机组产能、 能耗、 物流以 及合同完成造成重大影响。因此 , 生产中将 1 块 A 钢种与 3 块碳钢交叉编排, 见图 1, 实现交叉装 炉、 交叉轧制。

热轧带钢塔形产生原因及预防

( ) 产过 程 中 , 钢 头 部 到 达 夹送 辊 时 , 统 3生 带 系 未能 及 时检测 到带 钢 咬入 夹送 辊 的受 载信 号 ,延 时

发 出侧导 板 寻边指 令 或者 系统 已经 检测 到 带钢 咬人 夹送 辊 的受载 信号 ,但 是 由于 信号 处理 时 问滞 后或

者机 械卡 阻造 成侧 导板 没有 准 时运 动 到位 ,都 有 可 能造 成头 部 塔形 。图 3为侧 导 板 延 时 4 . 开始 寻 4秒

联 系人 : 刘小军 , ,O岁, 男 3 硕士研究生 , 乌鲁木齐 (3 0 2新疆八一钢铁股份有限公 司热轧 厂 802 )

E mall x @bg. mei - i i j yto . :u3 e l

3 6

2 1 年第 4 00 期

新疆钢铁

总 l6 l 期

图 2 卷 简 与 助 卷 辊 水 平 度 测 量 示 意 图

改善。

关键 词 : 热 轧 带 钢 ; 形 ; 导 板 塔 侧

中 图分 类 号 : G 3 .1 T 351

文 献标 识 码 : B

文章 编号 :17 - 4 2 (0 0 0—0 3 —O 6 2 24 2 1 )4 o 6 3

Re s n ay i o ls o eo tRold S rp & IsPr v n ieM e s r s a o sAn lss fTeec p fHo l ti e t e e t a u e v

2 塔 形现 象及 产 生 的 原 因分析

八 钢 15 m 7 0 m热轧 生产线 上有 2台 =助 卷辊 全 = = =

液压地 下 卷取 机 , 带钢头 部接 近卷取 机时 , 过卷取 通 机前 的液 压侧 导 板完 成对 带 钢 头部 的 引导 和对 中 ,

1880热轧带钢工程加热炉区深基坑围护及土体位移有限元分析

土体位移 , 对管桩产生较 大的土压力 , 出现基 坑滑坡 、 身偏斜等质量 事故 , q 大面积群桩整体位 移 , 工 桩 特另 是 对

程本 身将造成较 大的经济损 失和 工期延误 。采用桩 土共 同建模 , 土单元之 间位移协调 的有 限元 方法 , 桩 桩 将 土单元集成 总体 刚度矩 阵整体 分析 , 宝钢 18 对 80热轧 带钢 工程加热 炉深基坑 开挖过 程进行研 究 , 对比计 算 了

维普资讯

20 0 6年增 刊

宝

钢

技

术

18 轧带 钢 工程 加 热 炉 区深 基 坑 围护 及 土体 位 移 有限 元分 析 80热

何 海龙

飘

Байду номын сангаас

( 宝钢 分公 司 技 改工程 管理部 , 上海

2 10 0 9 0)

摘要 : 软土地基 深基 坑开挖过程 中, 由于降水质量、 基坑 围护 不同, 或者土方开挖 工况选择 不当, 常会 引起

基坑开挖对 土体侧移和 土体应 力分布的影响 , 对施 工工况的设计 具有 参考作用。

关键词 : 深基坑 围护 ; 基坑 开挖 ; 有限元分析

中 图分 类 号 :U 7 . 文 献标 识 码 : 文 章 编 号 :0 8— 76 2 0 ) 一 0 1 0 T 4 32 B 10 0 1 (0 6 增 00 — 4

s h d l .T e f i lme tme o d p e f au i g p l—o l o mo ei ga d ds l c me t o sse c ewe n c e ue h n t ee n t d i a o td, e trn i s i c — d ln ip a e n n i n y b t e i e h s e n c t p l —o l lme t.T e p l—o l l me t e i tg ae n o ag n r t n s t x n d t e n iea ay i s i s i e e ns h i s i e e n sa e r td it e ea s f e sma r ,a n a e t l ssi e e r n l i i h n r n ma e h e wh l e p f u d t n pte c v t n p o e si eh a —t v o ef r a se l 0 d .T oe d e — n ai i x a ai rc s n t e tso e z n o o te 8 mm tR l n t p o o o h B 18 Ho ol gS r i i

本钢1880mm机组打捆机故障分析及解决办法

打捆 机 主要 由电气 P C程 序控 制 系统 , L 现场 操 作 系统 、 风动 控制 系统 和 机械控 制 系统组 成 。

1 2 T 作 原 理 .

在 生产 过 程 中, 由于打 捆机 的工 作 环境 非 常 恶

劣, 温度 高 、 尘大 、 负 载 等 问题 一 直 困扰 着 工 作 灰 高

Ke y wor sx sg ds i i ma;b nd e ;f iu e a l ss u lr al r nay i

本 钢 热连 轧厂 1 8 rm机组 为高 强 钢 短流 程 轧 80 a 机, 尾部卷 取 热轧卷 打 捆 机 为 日本 三菱 日立 公 司 进 口设 备 。

一

步完成后 , 步结束 , 行下一步 , 体过程如下 : 该 进 具

( )穿 带 。 首 先 , 1 导槽 前 进 到位 , 后 高 速 穿 然

带 , 检测到头部到位 后 , 当 电磁 阀掉 电 。若 穿 带 后

生产 , 产 品质量 及外 观也产 生一 定 的影 响 。另外 , 对 产 品后续 工作 程序 被 耽 误 , 轧卷 打 捆 质 量满 足 不 热

了客 户 的要求 , 时还会 引起 的质 量异 议 , 有 给公 司 的 信誉 造成 了不 良的影 响 , 同时还带 来 了经 济损失 。 针 对 上述 问题 , 钢第 二 热 轧 车间 组 织 技术 人 本 员运 用 “ 六西格 玛 ” 6r 的方 法分 析 了 打 捆机 在 生 (c ) 产过 程 中 出现 的故 障原 因并采 取措 施进 行 解决 。

wh l c u rn urn h u dlrus d b 8 0mm o oln r d c in l . Usn h eh d o i ie o c ri g d i g t e b n e e y 1 8 h tr l g p o u to i i ne i g t e m t o fsx sg a t o s i nii n lss a d o t i e s n b e a d ef ci e i p o e e ta p i z to im o d ce t c a ay i n b an r a o a l n fe tv m r v m n nd o tmiain,t e de f h - f uttm ewa e uc d,t e ef c n pr d c u lt u i g b n ln sr du e a l i sr d e h fe to o u tq aiy d rn u d i g wa e c d,t p r t g e i in he o e a i f c e — n c s i r v d a d t e e p ce l n e a g t s c mp ee y wa mp o e n h x e td p a n d tr es wa o lt d.

热轧带钢卷取机卸卷塔形的分析与处理

金属材料与冶金工程METAL MATERIALS AND METALLURGY ENGINEERING热轧带钢卷取机卸卷塔形的分析与处理张结刚(华菱涟源钢铁有限公司,湖南娄底417000)摘要:热轧带钢卷取完成后,在卸卷过程中出现内、外圈抽芯或外圈松圈等现象。

卷形不良轻者,虽可 通过切除不合格圈的方式来修复,但降低了产品合格率和成材率;卷形不良严重者,无法修复则只能报废,提高了生产综合成本,因此解决该质量缺陷成为重点工作之一。

涟钢2250热轧板厂对卸卷塔形问题进行了研究和分析,得出了卸卷小车位置不正确、提升髙度和提升压力设定不合理、芯轴膨胀直径不到位等相关因素。

通过现场某钢种卸卷塔形实例,分析与制定了相应的解决措施,效果明显。

关键词:卷取机;卸卷;塔形中图分类号:TG333.2+4 文献标识码:A文章编号:2095-5014 (2021) 02-0041-05Analysis and Treatment of Uncoiling Telescopeof Hot Strip CoilerZHANG Jiegang(Valin Lianyuan Iron and Steel Co. ,Ltd., Loudi417000, China)A B ST R A C T:After coiling of the hot-rolled strip,inner and outer wraps core pulling or outer wraps loose appear during uncoiling process.Although it can be repaired by cutting the unqualified wraps with bad coil shape in less severe cases,the qualification rate and the yield rate are reduced;in severe cases,it can only be scrapped if it cannot be repaired,which increases the overall production cost,therefore,eliminating this quality defect has become one of the priorities.2250 HSM of Lianyuan Iron and Steel Co.,Ltd.has conducted research and analysis on the telescope defect of hot-rolled strip coils,the results show that the position of the uncoiling car is not correct,the lifting height and lifting pressure are not reasonable,and the expansion diameter of the mandrel is not reached.Through analysis of an uncoiling telescope of a certain grade,corresponding solutions are worked out,which achieved remarkable results.K E Y W O R D S:coiler;uncoiling;telescope热乳卷取机作为热轧产线最后一个重要机组,其作用是将带钢卷取成钢卷的机械设备。

本钢1880mm生产线塔型矫正机现场使用与改进

随着 市场 竞争 的 日趋 激 烈 ,用户 对热 轧产 品的

2 设计原理与故障分析

作用在机械上的力不仅是影响机械的运动和

动力 性能 的重 要参数 ,而且也 是决 定机械 的强度设 计 和 结 构形 状 的重 要 依 据 ,所 以不 论 是 设 计 新 机

内在性能和表面质量提出了更高的要求。钢卷塔形 矫正机是我厂新上的冶金设备装置 , 用于热轧钢卷 生产线中的钢卷塔状变形矫正。钢卷塔形矫正机的 使用 ,有效的改进了产 品的性能。但在使用过程中

动。 气缸推动摆臂产生力 F, , 钢卷对摆臂反作用力

气筒储存使拍头一次动作的气量 , 便于在 出现意外

情况时松开拍头。

F。对 O点作用扭是 : 2

Fx 】F x 2方 向相 反 】L = 2L

原设计的摆臂在现场频繁使用 中结合部位受

作者筒 介 :杨海军(9 8一) 17 ,男 ,机械工程师 ,2 0 00年毕业

Ab t a t nay i t we-y esr i h e i gma h n ’ p o l mss c sl s te g h u r a o a l t cu e s r c :A l ss o rt p ta g tn n c i e S r b e u h a ssr n t n e s n b e s u t r , e r

h g a l ae a d O n.I i h f utr t n S o mpr ve t u p e tp ro m a e i a ufc u i g t da te r nc n m n f a t rn o a p o fed c dii s

的振 动 ,减 少对 连杆 的 冲击 。在设 计 中摆臂 中轴 、

宝钢1880热轧模型技术研发-2022

宝钢1880热轧模型技术研发-2022张健民宝钢股份研究院自动化所摘要:1880三热轧是宝钢最新的热轧生产线,宝钢自主开发了三热轧过程机系统。

本文简要介绍了宝钢1880三热轧L2过程机的自主开发情况,主要包括1880总体介绍、L2过程机系统的自主设计、L2关键的模型控制系统。

1880模型控制系统已成功投运,表明宝钢已形成热轧模型技术的自主开发能力。

关键词:宝钢,1880热轧,模型ReearchandDevelopmentof1880HotMillModelinBaoteelZhangJianminReearchIntitute,AutomationReearchDepartment,BaohanIron&Steel Corp.LtdAbtract:The1880mmthirdhotmillithelatetproductlineinBaoteel,whichprocecon trolytemidevelopedbyBaoteelelf.Somethingofelf-developmentofL2ytemareintroducedinthipaper,whichincludeofthegene ralproce,thedeignofL2procecontrolytemandomekeymodelcontrol.1880m odelcontrolytemiuccefullyrunninginmanufacturefieldnow,whichindic atethatBaoteelhabootedthecapacityinhotmillmodeltechnology.Kewword:Baoteel,1880HotRolling,Model1前言在以板带为主的钢铁企业中热轧处于承上启下的瓶颈位置,它具有高产、高速、高温特点。

热轧过程控制系统是整个热轧自动控制系统的核心,热轧模型技术又是热轧过程控制中最核心的技术。

热轧带钢卷取塔形的分析和解决措施

热 轧 带 钢 卷 取 塔 形 的 分 析 和 解 决 措 施

高 秀 郁

( 首钢 京唐 钢 铁 联合 有 限 责任 公 司 , 河北 唐山 0 6 3 2 0 0)

摘

要 :为 了探 索提 升 热 轧 带 铜 卷型 的 提 升 策略 , 首先, 从 夹 送 辊 下辊 的水 平 度 不足 、 卷 筒 与 助卷 辊 之 间 的轴 线 不平

( 1) 夹 送 辊 下 辊 的 水 平 度 不 足 。夹 送 辊 的 水 平 度 是 影 响 热轧带钢卷 曲塔形 的主要因素 , 如果夹送辊下辊 的水平度存在

问题则必然会导致 带钢在卷 曲过程 中出现塔 形的形象 。 导致夹 送辊 下辊 的水平度 不足 的主要 原因有 以下 几点 : ① 在进行 设 备安装时辊本身就 没有保持水平 , 同时在完成安装之后 也并没

行、 受 载信 息延迟 、 侧 导板 开 口度 过 大 、 寻边 失败 等 方面 对 导致 热轧 带 钢 卷取 塔 形 的原 因进 行 了分析 , 并从 加 强卷 曲设 备 的

管理 与维 护 、 加 强 对侧 导板 的控 制 以及 有 效控 制 卷 曲张 力等 方 面论 述 了具 体 的 解决 对 策 。 关键 词 : 热轧 带 钢 ; 卷 曲塔 形 ; 原因 ; 解 决措 施

中 图分 类号 : T G 3 3 5 . 5

文 献 标识 码 : A

文章 编 号 : 1 1 — 5 O O 4 ( 2 0 1 7 ) 1 l 一 0 1 O 5 — 2

随 着 我 国制 造 业 与 工 业 的 不 断 发 展 ,钢 铁 产 业带 钢 可 以 用 于 管 型 材 料 、栏 杆 等 钢

( 3) 受载信 息延迟 。在实际生产过程 当中带钢的头部会 首 先到 达夹送辊 , 在带 钢头部到达 夹送辊之后 , 系 统会接受到 受 载 信息 , 系统 在收到受 载信息之 后会对 导侧板发 出寻边 指令 。 导侧 板则会进一步动作 。 如果受载 信息出现延迟则导侧板必然

1880机组花纹板轧制工艺研究

m ah m a ia o lo he k rp ae r e p y r s a c dt e sz o e a c he k rp ae epr vi d t e tc lm de n c c e l eofc c e l tsa o de r

足 、板形 不 良等 问题 ,形成 了具有本 钢特 色的花纹板生产工艺制度 ,生 产中取得 了良好 的效果 。 关键词 :花纹板 ;纹 高;工艺制度

中 图 分 类 号 :T 3 51 G 3 .1 文 献 标 识 码 :B

Ro lngPr c s t li o e sS udy o Ch c rPl t sby 1 8 mm i n e ke a e 8 0 M l l

18m 机组投产 3年来 ,主要轧制以普碳钢 Ta . 80 m bI 为主 ,随着产量的提升 ,品种规格也在逐渐增加。

表 1 热轧花纹板l 的牌号及化学成分

Ca e o y a d c e c l o t g r n h mi a mp sto f h c e lt c o i no e k rp a e i c

lne a e a oi d,s h s t e n e g nd t e s a ft e c c e a e nd S i v de r uc a he v i s h i hta h h pe o he k rplt sa O on.I or sa s e il h tf m p c a

热轧带钢卷取塔形的分析和解决措施

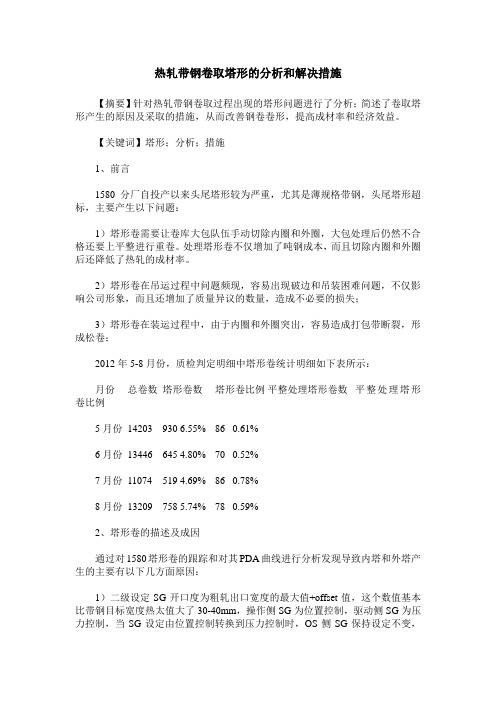

热轧带钢卷取塔形的分析和解决措施【摘要】针对热轧带钢卷取过程出现的塔形问题进行了分析;简述了卷取塔形产生的原因及采取的措施,从而改善钢卷卷形,提高成材率和经济效益。

【关键词】塔形;分析;措施1、前言1580分厂自投产以来头尾塔形较为严重,尤其是薄规格带钢,头尾塔形超标,主要产生以下问题:1)塔形卷需要让卷库大包队伍手动切除内圈和外圈,大包处理后仍然不合格还要上平整进行重卷。

处理塔形卷不仅增加了吨钢成本,而且切除内圈和外圈后还降低了热轧的成材率。

2)塔形卷在吊运过程中问题频现,容易出现破边和吊装困难问题,不仅影响公司形象,而且还增加了质量异议的数量,造成不必要的损失;3)塔形卷在装运过程中,由于内圈和外圈突出,容易造成打包带断裂,形成松卷;2012年5-8月份,质检判定明细中塔形卷统计明细如下表所示:月份总卷数塔形卷数塔形卷比例平整处理塔形卷数平整处理塔形卷比例5月份14203 930 6.55% 86 0.61%6月份13446 645 4.80% 70 0.52%7月份11074 519 4.69% 86 0.78%8月份13209 758 5.74% 78 0.59%2、塔形卷的描述及成因通过对1580塔形卷的跟踪和对其PDA曲线进行分析发现导致内塔和外塔产生的主要有以下几方面原因:1)二级设定SG开口度为粗轧出口宽度的最大值+offset值,这个数值基本比带钢目标宽度热太值大了30-40mm,操作侧SG为位置控制,驱动侧SG为压力控制,当SG设定由位置控制转换到压力控制时,OS侧SG保持设定不变,OS侧SG往DS侧挤压带钢,行程都在30mm以上,中情况下如果带钢头部要是存在偏OS侧镰刀弯时很容易出现OS侧内塔超标;2)卷取SG由位置控制转压力控制时调整时间较长基本都在1.5s以上,如果卷取12m/s的,SG调整结束后已经有18m左右(约8圈)的带钢进入卷取机,当带钢头尾存在较大镰刀弯时肯定会出现头部塔形,但是时间太短容易造成SG 超调,夹住带钢;3)一次二次短行程设定偏大,目前都是用一级数据,操作工设定一次短行程基本在40-50mm,二次短行程40mm,因为1580卷取薄规格较多,带钢头部不可避免出现镰刀弯,为了防止镰刀弯较大SG夹钢,操作工一直没使用二级设定;4)带钢头尾镰刀弯,头尾镰刀弯超标容易导致内塔和外塔超标。

宝钢1880mm热轧工艺技术自主集成创新实践_张文学

1880mm 热轧的设计与建设定位在 高效、低 耗、多品种, 全球最具竞争力的热轧生产线 这一 总体目标。产品定位不等同于产品大纲, 产品定 位是确定产品大纲的基础和前提, 主要包括两个 方面: 主要产品品种及规格; 典型产品的强度 级别。

800 MP a, 抗拉强度 1 200 M Pa; 冷轧原料, 包括 冷轧汽车外板和高强普通冷轧板冷轧汽车板。

张文学等 宝钢 1880mm 热轧工艺技术自主集成创新实践

23

冷轧原料 ( 273. 616 万 t)

热轧商品材 ( 96. 384 万 t)

表 2 1880mm 热轧产品品种及其强度级别

耗, 以及原料 ( 产品化学成 分中的合金 ) 消耗等,

汽车板 家电板

软钢 高强钢 ( 490 ~ 980 M Pa)

软钢 高强钢

热轧酸洗板 ( 25 万 t)

热轧普碳钢: SPH C, SS400, Q 345B, B480GNQ R

热轧低合金高强钢 ( HSLA ) : Q StE 600TM, Q S tE700TM, BS600M C, BS700M C

综上所述, 1880mm 热轧产品 品种分为 3 大 类, 如表 2所示。 冷轧硅钢原料: 包括取向硅钢 和高牌号无取向硅钢; 热轧高强钢: 包括低合金 高强钢 ( H SLA )系列和相变强化高强钢系列 ( DP, TR IP, MP 或 CP 等 ), 低合金高强钢最高强度级别 将达到屈服强度 700 M Pa, 抗拉强度 1 000 M Pa, 相变强化高强钢最高强 度级别将达到屈 服强度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢存在 镰刀弯 ,单边 浪 、双边浪 时 ,也 会造 成卷取 筒 的速度 ,输 出辊道 的滞后率为 1 0 %。

准 确 ,而没有 及 时发 出侧导板 关 闭指令 ;侧 导板 未 能准 时运 动到位 ,导致塔形缺陷产生 。

然后夹送辊 引导带钢 头部进入卷筒 ,卷筒与4 个 助卷 辊配 合完成 带 钢的卷 取 。卷取后 出现 的塔 形主要 分

其 它 因素

连 铸 坯 镰 刀 弯严 重 ,经 过 轧 机 轧 制 后 不 能 消 除 ,会 造成卷 取产 生塔 形 ;沿 板坯 宽度方 向上温 度 不 均 ,经轧制 后沿 宽度 方 向延 伸牢 不同 ,导致带 钢

( 1 ) 夹送辊 和助卷 辊 南于装机精度不高 或磨损严

重 ,造 成夹送 辊辊 缝不 平行 和助 卷辊 辊缝 不一敛 ,

机 ,为 四助卷 辊液压 踏 步式 。卷取机 前安 装有 液压 导 尺 ,具备快 速调节 导尺 开 口度 的能 力 ,能够保 证 带钢 在卷 筒 L卷第一 圈之 前 可完成短 行程操 作 。摆 动式 夹送 辊安装 在卷 取机 机架上 ,夹 送辊 辊缝 和恒 定 的压 力 南分 别安装 在工作 侧 和传 动侧 的液牙缸 设 定 ,并通 过 电动 一液 压伺 服控制 。带 钢接 近卷取 机

产量/ t 返修率, %

≤ 2

∞

O . 6 8

从表2 可 以看 出 ,带钢厚度 ≤3 . 0 mmt  ̄ , ,塔形返

的纠偏作用 消失而产生尾部塔形… 。

修率较高 。

设 备原 因

塔 形产 生 的原 因

本钢 1 8 8 0 mm机 组卷取 区共 配置有2 台地 下卷取

图2 薄板连铸坯下表面凹槽缺陷

2 o 1 4 年第2 期 3 3 ●

—-

玲瘴越誓

J l N S H U 5 H l J l E

形 ;粗 轧板形 控制不 好 , 由于辊 形 、辊 缝偏 差等 因

( 3 ) 在最后轧机抛钢之后 ,为了保证带钢在输 出

素影 响 ,有可 能加剧 板坯 的镰刀 弯 ;精 轧轧 出的带 辊 道上 正常稳 定 的前 进 ,输 出辊 道 的速 度要小 于卷

所示 ,轧制后 也会 产生严 重 的侧 弯 ,卷取 时产生 塔

定 的张 力 如果 张力 过 小 .带 钢就 会产 生飘 动 ,

钢卷会在 f { 身重 量 下 松 散 ,导 致 带 钢 跑 偏 、卷 不

紧 ,钢卷 ¨ : 现 内塔形 或外塔 形 ,无法 包装 。如果 张 力过 大 ,会 造成 钢卷 内部应 力过 大 ,致 使 钢卷 的 内 孑 L 内陷或产 生 内塔形 。若末 机架 与卷筒 之 间失 张或 张 力波动 大 ,夹 送辊 的压 力控制 不合理 ,就会 引起

时 ,通过 卷取 机前 的 可调式 侧导 板将 其对 中导 向 ,

因而在 卷取过 程 中带钢 所受 到的压 力不一 致 ,从 辊 缝较 大的一侧偏 出 ,形成塔形。 ( 2 )由于卷筒 内部 零件磨损或存在机械 问隙导敛

涨缩量 达不 到正常值 ,而造成钢卷头部塔形。 ( 3 ) 带钢头部或尾 部在输 H j 辊道 七的跟 踪信 号不

本钢1 8 8 0 mm机 组属 于薄板坯 连铸连 轧机组 , 商 、意 大利达 涅利公 司分包 连铸机 , 日本 j菱 日立 公 司分 包连轧 机 ,美 国布里 克蒙公 司分包加 热炉 ,

程如 图l 所示 。

薄规格 比重越 来越大 ;另一 方面客 户对产 品 的外 观

1 8 8 0 1 / 1 1 1 3 机组 每月都有大批量 的塔形钢卷需经过平整

带钢上下 、左右抖动而 …现层 问塔形 。 ( 2 ) 侧 导板强制纠偏而引 起卷取塔形 。卷取前导

板开 口度 过大 ,使得侧 导 板不能 压靠 在带 钢两侧 ,

当带 钢头部 进入 卷取 机 时已偏离 中心 线 ,被侧 导板

强制 纠偏后 ,带 钢又 重新 回到 中心线 ,带 钢头 部必 然f I I 现塔形 ;带 钢跑偏 后侧 导板 未能及 时将 其强 制 纠偏 至 r 【 J ’ 、 线上 ,抛 钢时 因带钢 尾部 失张 ,侧 导板

3 8 0

表2 2 0 1 2 年1 月至1 0 月按厚 度规格统计塔形返修 量 厚度分类/ mm

返 修 量/ t

3

2 . O <厚度 ≤2 . 5

l 1 8 4 l 7 5 0 5 0

2 。 5 <厚度≤3 . 0

1 5 6 3 l 5 9 21 9

O . 9 8

作者单位 :本钢集团公 司电工钢项 目部 ,辽宁 本溪 1 1 7 0 0 0

— 3 2 2 0 1 4 年第2 期

圈[ 塑

表1 2 0 1 2 年各月塔形钢卷返修量

月份 重鬣/ t

4 3 7 4

6 2 7 0 Fra bibliotek8 9

l 0 1 0 2l

l 0 8 5

为头部塔形 、层间塔形及尾部塔形3 类。

3

工 艺原 因

强

( 1 )卷取 开始时 ,卷筒 与末 架精f f L  ̄ J L 之 间需 建立

一

形 成 侧 弯 ,卷 取 时 产 生 塔 形 ;薄板 坯 连 铸 常 见的 缺 陷还 有 板 坯一 侧 下表 面产 生通板 的凹槽 ,如 2

日本j菱 电机公 司分包 连轧机 电气工 程 。其 工艺 流 机 组造成 了 巨大 的压力 。表 l 为2 0 1 2 年1 月至l 0 月因

进 入2 0 l 2 年 以来 ,一方面 1 8 8 0 mm机 组轧制 的

薄板坯连铸机

中间冷却装置

图1 本钢 1 8 8 0 mm薄板坯连铸连轧示意 图

于2 0 0 5 年4 月2 5日建 成投 产 , 日本 三菱 公 司为总 包 质量 和钢 卷 外 形 等方 面 的要 求 越来 越 高 。但 是 ,

机 组返修 才 可外发 ,严 重影 响 了产 品质量也 给平 整

塔 形缺 陷需 平整返 修 的钢 卷量 ,表2 为2 0 l 2 年1 月至 l 0 月按厚度规格统计 的塔形返修量及返修率 。