压气机叶片排序模型

简述轴流式压气机从第一级到最后一级叶片的变化规律_概述及解释说明

简述轴流式压气机从第一级到最后一级叶片的变化规律概述及解释说明1. 引言1.1 概述轴流式压气机是一种常见的热能转换设备,广泛应用于航空、发电和工业领域。

它通过叶片的旋转运动将气体进行压缩,提高了气体的静压力和动能。

然而,叶片在压缩过程中不断受到气体的冲击和离心力的作用,这就要求叶片在设计和制造过程中具备一定的性能优化和结构改善。

本文旨在简要描述轴流式压气机从第一级到最后一级叶片的变化规律,包括影响叶片设计参数、叶片剖面及角度变化规律以及叶片材料和制造工艺的发展与改进等方面。

同时还涵盖了中间级叶片变化规律和最后一级叶片变化规律,并分析了气动特性、效率以及振动特性等关键问题。

通过对这些内容进行阐述,我们可以更好地理解轴流式压气机中各个级别叶片变化背后的原因与机制。

1.2 文章结构本文共分为五个部分:引言、轴流式压气机第一级叶片变化规律、轴流式压气机中间级叶片变化规律、轴流式压气机最后一级叶片变化规律以及结论。

引言部分将对文章的主要内容进行概述,为读者提供整体框架。

接下来的各个部分将详细描述轴流式压气机各级别叶片的变化规律,并解释背后的原因和机制。

最后的结论部分将总结本文主要观点,并展望未来发展趋势。

1.3 目的本文旨在探讨轴流式压气机从第一级到最后一级叶片的变化规律,从而增进对该设备工作原理和性能优化方面的理解。

通过深入研究叶片设计参数、叶片剖面及角度变化规律、叶片材料和制造工艺的发展与改进,我们可以更好地了解轴流式压气机在实际应用中遇到的挑战与解决方案。

此外,通过对气动特性、效率以及振动特性等关键问题进行分析,我们可以为未来轴流式压气机设计与制造提供参考意见,并预测其可能的发展趋势。

通过本文的撰写,我们希望能够促进轴流式压气机领域的研究与发展,推动该设备在不同领域应用的创新与进步。

2. 轴流式压气机第一级叶片变化规律:2.1 叶片设计参数的影响:在轴流式压气机中,第一级叶片是整个压气机系统中起始压缩空气的关键部分。

气体涡轮机压气机叶轮叶片的优化设计

气体涡轮机压气机叶轮叶片的优化设计气体涡轮机压气机叶轮叶片的优化设计是提高燃气轮机性能和效率的重要环节。

在压气机中,叶轮叶片是起到压缩空气的作用,因此其设计和结构对整个系统的性能至关重要。

优化设计叶轮叶片可以提高整体性能,并降低能源消耗。

首先,优化设计叶轮叶片需要考虑叶片的几何构型。

叶片的几何形状对流动特性和气动性能有重要影响。

一般而言,叶片的几何形状应该具备良好的气动特性,如良好的弯曲半径和各个部分的流道设计。

此外,叶片的横截面形状也应该被认真考虑,以确保流动在叶片上的传递过程中能够达到最佳效果。

其次,在叶片的材料选择上也需要进行优化。

叶片应该具备高温、抗腐蚀和高强度等特性,以适应燃气轮机高温高压的工作环境。

常用的叶片材料包括镍基合金和钛合金等。

这些材料具有良好的耐温性和机械性能,可以满足高温高压下的工作需求。

在选择材料时,还应考虑其成本、可靠性以及可加工性等因素。

另外,通过优化叶片的冷却系统,可以改善叶片的工作环境。

在高温高压下,叶片会面临严峻的热应力和腐蚀问题。

因此,在叶片设计中,应考虑冷却系统的合理布局,以降低叶片的工作温度并延长叶片的使用寿命。

冷却系统可以通过在叶片表面设置冷却孔、冷却气膜和内部冷却通道等方式来实现。

此外,通过流动模拟和实验验证,可以进一步优化叶片的设计。

流动模拟可以通过计算流体力学(CFD)软件对叶轮叶片进行各种条件下的流动分析。

通过模拟分析,可以得到叶片的流线和压力分布等信息,帮助优化叶片的设计。

同时,实验验证可以对优化设计后的叶片进行性能测试,从而验证设计的可行性和效果。

综上所述,气体涡轮机压气机叶轮叶片的优化设计是提高燃气轮机性能的关键环节。

通过优化叶片的几何构型、材料选择、冷却系统以及流动模拟和实验验证等方式,可以提高叶片的气动特性和耐温性,从而提高整个系统的工作效率。

在未来的研究中,还可以进一步探索新的材料和优化方法,以进一步提升叶轮叶片的设计水平,推动燃气轮机技术的发展。

航空发动机压气机叶片的设计

防喘装置的设计

• 1.喘振原因:进气畸变,吞烟,进气道阻塞 • 2.防喘措施:

• • • • •

放气机构 可调进口导向器叶片 可调静子叶片 处理机匣 多转子

防止外来物砸伤

• 对大涵道比风扇及涡轮轴发动机尤为重要 • 措施: • 叶片上加凸台,带冠; • 小展弦比叶片; • 防尘网 • 离子分离器

轴流式压气机动叶和静叶的作用:基元级工作轮叶栅的作用, 扩压、加功;基元级整流器叶栅的作用,扩压导向。

•

叶片与轮盘的选材

• 压气机工作时,转子与更高的,转速旋转,一般均在,10000转/分以上,

转子上的工作叶片与轮盘均产生,很大的离心力。工作叶片产生的离心 力使叶片收到拉伸,并通过叶片的根部传给轮盘。轮盘除承受本身的离 心力外,还要承受工作叶片传来的离心力,因此轮盘的工作条件比,叶 片,苛刻得多,设计中要保证工作叶片和轮盘足够的强度。

谢谢!

优点

等内径设计

优点

充分提高叶 提高末级叶片效 片切向速度 减少压气机 级数 对气体加功量

小,级数多 切向速度受 强度限制 率(为什么?)

等外径设计

缺点

缺点

个人对这个问题的理解

•

• •

左下图为环壁附面层引起的轴向速度变形示意图,由于附面层逐 级变厚,和流动通道的逐渐减小,因此越往后,轴向速度分布变 形越大。

为什么压气机叶片要分为静子与转子?

•

轴流式压气机工作时工作叶片以很高的速度,旋转,对空气 流做功,不仅使空气受到压缩,压强提高,而且使空气加速, 以较大的速度向后排出,气流离开工作叶片后,进入整流器 片中,整流叶片不仅按一定角度排列,而且叶片间的通道做 成扩散形状,空气流在扩散型的整流叶片通道中,流速降低, 根据伯努利定律,在流动中流速降低出压强必然升高。因此, 空气在整流叶片中得到进一步增强,增压后的空气以一定角 度,流出整流叶片进入下一级工作叶片。

压气机叶片排序

压气机排序河海大学摘要:在本文中我们针对压气机实际生产中的问题,试图找到满足题意的可行解,使压气机的叶片在这种排列组合下能够满足生产中规定的所组合在一起的叶片在重量和频率方面的要求,从而使其能够正常运作。

对第一个问题,我们主要采取理论分析的方法将24个叶片的按照重量大小进行排序,然后采取大小结合的办法,将重量大的和重量小的合为一组,依次进行下去,尽量保证组合后的12组叶片重量和相差不大(相等最好),这样做得目的是为了使每两组数据之和与另外两组数据之和的差不超过8g,对于不满足要求的进行调整。

这样做就能够保证这12组叶片任意两组组成一个象限均能满足质量要求了。

在满足质量要求后,我们就可以在这些组合中寻找满足频率要求的组合。

具体方法与问题一方法相似,根据问题一中的排序依次写出频率值。

比较每一组的频率之差,使差的绝对值不小于6。

对于不能满足此要求的可以进行微调,微调时还要顾及质量要求。

这样组成的12组叶片序对在根据频率要求进行排序,具体方法是:每组中的两个叶片相连,一组中频率小的叶片和另外一组频率大的叶片相连,使相连两点地频率差不下于6,不满足要求的继续微调。

这样到最后就形成一条链,如果这条链首尾两点也满足频率要求,那么此链连接的点的顺序就是叶片排序的一组可行解。

根据上面提供的算法我们分别对试题中的两组叶片排序,通过较少的微调就可以得到满足题意的可行解(可行解不止一个,通过多次微调可以得到多个),第一象限依次是:10-2-4-9;第二象限依次是:13-8-18-11;第三象限依次是:16-20-1-7;第四象限依次是:5-12-17-22;第五象限依次是:3-23-14-24;第六象限依次是:21-6-19-15。

用同样的方法对第二组数据进行排序,得到结果如下:第一象限顺序:4-24-1-21;第二象限顺序:2-9-13-7;第三象限顺序:6-23-16-22;第四象限顺序:17-8-5-19;第五象限顺序:14-11-3-12;第六象限顺序:15-10-18-20。

压气机叶片通道内的典型流动结构

压气机叶片通道内的典型流动结构引言:压气机是一种常见的工程设备,用于将气体压缩。

在压气机中,叶片通道是气体流动的关键区域,其流动结构对压气机的性能和效率有着重要的影响。

本文将介绍压气机叶片通道内的典型流动结构,包括边界层、流动分离、二次流等现象,并分析其对压气机性能的影响。

一、边界层现象在压气机叶片通道内,气体流动会形成边界层现象。

边界层是指气体与叶片表面之间的薄层区域,其中气体速度逐渐增加,同时也伴随着速度剖面的变化。

由于边界层的存在,气体流动会在叶片通道内产生摩擦阻力,从而影响压气机的效率。

因此,减小边界层厚度是提高压气机性能的关键。

二、流动分离现象叶片通道内的气体流动在某些情况下会发生分离现象。

流动分离是指气体流动脱离叶片表面,形成空气旋涡的现象。

流动分离会导致压气机的性能下降,增加能量损失。

因此,减少流动分离现象是提高压气机效率的重要目标。

三、二次流现象在压气机叶片通道内,气体流动往往会形成二次流现象。

二次流是指流体在叶片通道内发生横向流动的现象。

由于二次流的存在,气体流动会产生流速的不均匀分布,从而影响叶片表面的压力分布。

二次流现象对压气机的性能和稳定性有着重要的影响。

四、流动结构对压气机性能的影响边界层、流动分离和二次流等典型流动结构对压气机性能有着重要的影响。

边界层的存在会增加摩擦阻力,降低压气机的效率;流动分离会增加能量损失,降低压气机的效率;二次流会导致流速的不均匀分布,影响叶片表面的压力分布。

因此,减小边界层厚度、减少流动分离现象、控制二次流的发生,是提高压气机性能的关键。

结论:压气机叶片通道内的典型流动结构包括边界层、流动分离和二次流等现象。

这些流动结构对压气机的性能和效率有着重要的影响。

通过减小边界层厚度、减少流动分离现象、控制二次流的发生,可以提高压气机的性能和稳定性。

为了进一步研究和优化压气机的流动结构,需要结合实验和数值模拟等方法,深入探究其机理,并提出相应的改进措施,以满足压气机在不同工况下的要求。

涡轮发动机结构之压气机—压气机叶片结构特点

结构简单、抗振性好 能承受较大的载荷

周向安装叶片数目受限

承载能力有限 尺寸和重量大

燕尾型榫头

销钉型榫头

一 叶片的安装

1. 叶片安装特点

• 榫槽分为纵向榫槽和周向榫槽

燕尾型榫头

周向榫槽

作用?

纵向榫槽

一 叶片的安装

1. 叶片安装特点

• 叶片在榫槽里的固定通常采用卡圈、锁片、挡销等锁紧方式

叶片固定方式和锁片的形式

U尖

c①a

c U平均 ①a

c U根 ①a

叶尖

假定:

叶中 i中 0

叶根

叶尖的攻角和叶根的攻角分别是

A 叶尖>0 B 叶尖<0 C 叶根>0 D 叶根<0

提交

三 叶片的结构特点 • 叶尖、叶根攻角对比

对比

叶尖:进气方向 陡 i 0

叶根:进气方向平 i 0

叶尖 叶根

三 叶片的结构特点

思考

如何使得叶尖和叶根

一 叶片的安装

1. 叶片安装特点

• 转子叶片:叶身+榫头

叶身

榫头

榫槽

转子叶片装配动画示意

V2500发动机上榫槽

一 叶片的安装

1. 叶片安装特点

• 榫头分燕尾型、销钉型、枞树型

课后思考:为什么 涡轮叶片常用?

燕尾型榫头

销钉型榫头

枞树型榫头

一 叶片的安装

1. 叶片安装特点

• 榫头分燕尾型、销钉型、枞树型

思考 什么方向是气流相对进 气的最佳方向?

进气方向与设计方向一致

定量描述实际进气方 向与设计方向的偏差

引入攻角概念

最前缘点切线 (设计方向)

1

二 气流相对叶栅的攻角

压气机叶片排序的数学模型

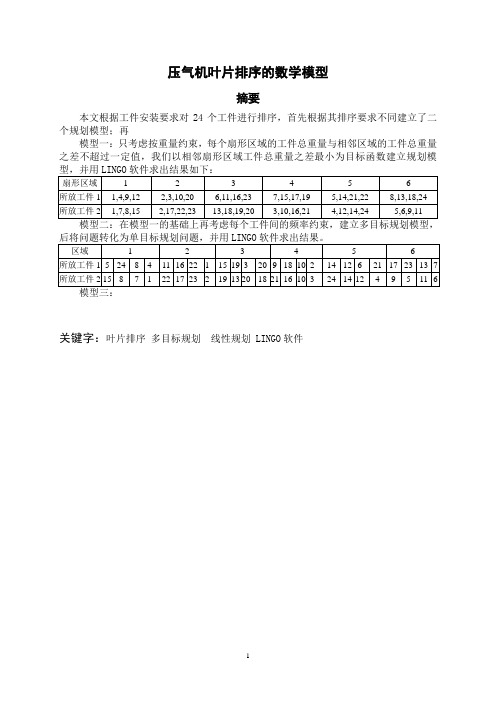

压气机叶片排序的数学模型摘要本文根据工件安装要求对24个工件进行排序,首先根据其排序要求不同建立了二个规划模型;再模型一:只考虑按重量约束,每个扇形区域的工件总重量与相邻区域的工件总重量之差不超过一定值,我们以相邻扇形区域工件总重量之差最小为目标函数建立规划关键字:叶片排序多目标规划线性规划 LINGO软件1.1问题要求:由于加工出的压气机叶片的重量和频率不同,安装时需要按工艺要求重新排序。

1.压气机24片叶片均匀分布在一圆盘边上,分成六个象限,每象限4片叶片的总重量与相邻象限4片叶片的总重量之差不允许超过一定值(如8g)。

2.叶片排序不仅要保证重量差,还要满足频率要求,两相邻叶片频率差尽量大,使相邻叶片频率差不小于一定值(如6Hz)。

3.当叶片确实不满足上述要求时,允许更换少量叶片。

1.2问题提出:问题1.按重量排序算法;问题2.按重量和频率排序算法;问题3.叶片不满足要求时,指出所更换叶片及新叶片的重量和频率值范围;问题4.当叶片保证了重量差和频率差时,按排列顺序输出。

1.3参考数据:2.1 问题一:在只考虑按重量约束的情况下,放在每个扇形区域的4个工件总重量与相邻区域的4个工件总重量之差不允许超过一定值,所以我们以相邻扇形区域工件总重量之差最小为目标函数建立规划模型,约束条件为总重量之差不超过一定值,每个工件只能放一次。

2.2 问题二:考虑两个因素:各相邻的扇形之间总重量不超过某值,每个相邻工件频率差不小于一定值。

所以我们在问题一的基础上增加频率约束条件建立多目标规划模型。

考虑总重量差越小越好而每个相邻工件频率差越大越好,而且两个条件同等重要,后将问题转化为单目标规划问题求解。

因为问题一得出的结果是只对6个区域排序而没有在区域内排序,所以我们在第一问得出的结果中再对6个区域内的工件进行排序,用LINGO 软件得出结果。

三、模型假设1、每个扇形区域是相等的;2、给出的数据真实准确;3、每个工件都是完好没有损坏的;四、符号约定i m :第i 个工件的重量;(1,2,i =...,24) i f :第i 个工件的频率;(1,2,i = (24)10ij x ⎧=⎨⎩ 第i 个工件放在第j 个扇形区域 否则 ;(1,2,i =...,24,j=1,2...,6) i u :排序后第i 个工件的频率;(1,2,i = (24)五、模型的建立与求解5.1.1 模型一的建立:以相邻扇形区域工件总重量之差最小为目标函数建立规划模型116min j j Z G G G G +=-+-其中:241j i ij i G m x ==∑ 241(1)1j i i j i G m x ++==∑ 24111i i i G m x ==∑ 24661i i i G m x ==∑s.t.2424(1)1124241611241618(1,2, ··,23)841i ij i i ji ii i i ii iijiijjm x m x jm x m xxx+======⎧-≤=⎪⎪⎪-≤⎪⎪⎨⎪=⎪⎪⎪=⎪⎩∑∑∑∑∑∑即⎧⎨⎩相邻扇形的工件总重量不超过8每个工件只放在一个扇形区域上5.1.2 模型一的求解:带入第一组数据,用LINGO软件求解得出ijx等于1值如下:所以6个扇形区的工件排序如下:5.2.1 模型二的建立:在模型一的基础上考虑相邻工件频率的约束以相邻扇形区域工件总重量之差小和频率之差大为目标函数建立规划模型。

三维叶片设计技术在现代压气机中的应用

三维(3D)叶片设计技术的应用使得压气机的负荷和效率水平跨上了一个新台阶,先进高负荷、高性能轴流压气机设计已全面进入了多级全三维造型阶段。

随着压气机级负荷的逐步提高,叶片通道内强逆压梯度作用下的边界层流动及其他二次流会造成流动损失急剧增加,导致压气机效率降低;同时增厚的边界层对流道的堵塞可能会造成流动分离,导致压气机失速或者喘振。

三维叶片设计技术通过将叶片向周向、轴向倾斜或弯曲,抑制端壁边界层的分离、合理改变和调整三维激波结构以减小损失,提高压气机性能,是压气机实现高负荷、高效率、高稳定裕度的关键技术。

三维叶片设计技术主要包含端弯设计、弓形静子和复合弯掠转子等3种。

其中,端弯设计主要针对端区边界层影响进行修正,多用于早期型号的改进设计,被看作是三维叶片设计的雏形;而弓形静子及复合弯掠转子均通过叶片的周向或轴向弯曲,来合理利用叶片力将负荷沿径向进行优化匹配,从而达到提高性能的目的。

端弯设计技术常规的S2通流设计不考虑端壁边界层的影响,而在实际的压气机叶片通道内,由于端壁边界层的存在,端区内流体的轴向速度低于设计结果,造成端区内叶片的攻角和落后角偏大,极易导致流动分离。

为了修正上述影响,早期型号的改进设计多是通过端弯设计来实现的。

端弯设计技术多用于静子叶片,在原有叶片的基础上,适当加大叶片在两个端区的安装角,能够更好地适应端区内的流动,提高原有压气机的性能。

静子叶片端弯后,不仅可以减小端区内静子叶片的攻角,也可以减小下游转子叶片的攻角,使转子和静子都可以更好地适应端区内轴向速度低的流动特点。

由于在目前的压气机设计过程中,适当减小动静叶两端的造型攻角也可以起到和端弯设计相似的效果,还不用担心端弯可能造成的流动堵塞和加功量降低等因素。

端弯技术广泛应用于第二代发动机的改进型号和第三代发动机上,在目前压气机设计中的应用已经越来越少。

弓形静子技术弓形静子技术是在端弯静子之后,以先进计算流体力学技术为基础发展起来的三维叶片设计技术,主要用于消除和推迟静子叶片拐角的气流分离。

压气机叶片排序的逐步调优的建模和仿真

压气机叶片排序的逐步调优的建模和仿真

朱瑶瑶;杨祺;高娟

【期刊名称】《科技与生活》

【年(卷),期】2009(000)021

【摘要】为实现压气机叶片的排序优化设计,根据叶片重量和频率的工艺要求,

提出了逐步调整优化算法,实质是先考虑一个限制条件,再利用另一个约束条件进行逐步调优。

建立了两个优化模型并利用MATLAB来实现,得到了一组最优结果。

以一实例验证了算法的时间复杂度。

结果表明,逐步调整优化算法运算简单、容易理解,为压气机叶片排序提供了一种新的方法,在压气机叶片排序上有很好的应用前景。

【总页数】2页(P74-75)

【作者】朱瑶瑶;杨祺;高娟

【作者单位】南京师范大学动力工程学院,江苏南京210042

【正文语种】中文

【中图分类】TK473

【相关文献】

1.压气机叶片排序的逐步调优的建模和仿真 [J], 朱瑶瑶;杨祺;高娟

2.基于退火单亲算法的压气机叶片排序 [J], 张海;浦健;张啸澄

3.基于退火单亲遗传算法的压气机叶片排序算法 [J], 陈晓敏;王科

4.叶片排序的逐步调优模拟搜索算法 [J], 岳健民;柏宏斌;刘自川;廖翠华

5.基于改进蚁群算法的高压压气机叶片优化排序 [J], 李书明;吕颖

因版权原因,仅展示原文概要,查看原文内容请购买。

压气机叶片排序模型讲诉

数学建模课程设计报告书承诺书我们完全明白,在队员不能以任何方式(包括电话、电子邮件、网上咨询等)与队外的任何人(包括指导教师)研究、讨论与赛题有关的问题。

我们知道,抄袭别人的成果是违反学校规定的, 如果引用别人的成果或其他公开的资料(包括网上查到的资料),必须按照规定的参考文献的表述方式在正文引用处和参考文献中明确列出。

我们郑重承诺,严格遵守学校章程,以保证成绩的公正、公平性。

如有违反规定的行为,我们将受到严肃处理。

我们参赛选择的题号是(从1—8中选择一项填写):6、压气机叶片排序问题所属班级(请填写完整的全名):数学与应用数学101班队员姓名及学号(具体分工) :1. (论文写作)2. (模型的建立)3. (模型的软件求解)日期: 2013 年 7 月 6 日评分专业页评阅记录:1 2 3 4 5 6 7 8 9 评阅点评分备注六、压气机叶片排序模型摘要本章对压气机叶片的排序问题建立了3个优化模型,并给出了相应算法,用计算机搜索的方法穷举了所有满足的叶片排序方案,并结合实际,探索了人工排序简便方法和部分叶片各数据的调整,之后,找出了调整值的范围。

模型I :针对问题一,探索出计算机搜索的算法,只考虑按重量约束,每个扇形区域的叶片总重量与相邻区域的叶片总重量之差不超过一定值,我们以相邻扇形区域叶片总重量之差最小为目标函数建立规划模型,并用LINGO 软件编程实现。

以第一组叶片数据为例,其中一种结果如下表所示:模型II :在模型一的基础上再考虑每个叶片间的频率约束,建立多目标规划模型,后将问题转化为单目标规划问题,并用LINGO 软件求出结果。

以第二组叶片数据为例,结果如下表所示:象限 一 二 三 四 五 六 原序号 18,14,20,2 3,10,16,22 4,11,17,23 15,12,18,24 6,7,13,196,7,13,19 重量 38,5,31,9 36,1,28,0 31,9,34,4 23,6,33,3 32,8,26,11 35,3,36,6 频率15,2,15,215,0,16,516,0,16,115,2,17,315,2,17,313,1,14,5模型III :针对问题三,四建立了方差分析模型,首先,用3σ准则对可能出现的奇异值分步进行剔除,未发现奇异值;其次,根据给出的数据,分析分布特征,各分成四象限,用方差分析对数据进行调整,并求出调整范围,同时输出结果,得到:第一组叶片重量值调整3个,频率值调整2个;第二组重量值调整5个,频率值不调整。

压气机叶片排序--05

压气摘要本文根据压气机叶片排序时的工艺要求,研究压气机叶片的排序优化问题。

问题一,采用了多目标优化模型求解,并提出配重值BM的概念,配重值越小则压气机叶片质量分布越均匀。

对问题二,增加了频率限制,对问题一的模型进行改进。

问题三,通过对假想有“坏点”的数据进行分析,给出了更换叶片模型。

对于问题一,我们运用了运筹学中的多目标优化,以各象限间重量不大于8g为约束条件,以保证运转时质量分布偏离中心的程度最小为目标,该目标通过任一叶片与其正对面叶片重量差的方差2s和各象限间叶片总重量差的方差2g以及配重值BM来进行量化表示,特别的,配重值越小则压气机叶片质量分布越均匀。

然后依次运用单亲遗传、模拟退火和模拟退火单亲遗传三个算法进行求解,对比结果发现模拟退火单亲遗传算法明显优于其他算法。

对于问题二,在问题一所建模型的基础上,增加了叶片间频率差不小于6Hz 的约束条件。

文献显示,叶片频率需以一大一小锯齿状进行排列,以邻叶片间频率差值之和尽量大构造新增的目标函数。

根据问题一的结果,直接采用模拟退火单亲遗传算法求解。

对于问题三,当叶片按重量以及频率要求无法求出排序结果时,可考虑进行少许叶片的更换。

本文仅以重量为例,通过对六个象限的质量差进行逐步分析,建立更换叶片模型。

首先找出不满足重量条件的象限,得出需要更换的叶片及更换后的重量范围。

若一步不能达到要求,再逐步扩大质量调整区的象限数,直到各象限间的质量差均满足条件。

基于这个思想,建立了叶片更换的算法。

对于问题四,我们采用问题二中得到的算法进行计算,对100次的计算结果进行统计分析,作出频率分布直方图。

由图像可以看出,在()范围出现最优解的频率最高,得出的最优排列为相邻象限质量差值最大为1,质量差的和为2.本文中,影响叶片顺序问题的因素有两个——相邻叶片质量差、频率差,由此得到的目标函数包含各象限质量差的方差、配重值、相对叶片质量差的方差、相邻叶片频率差的和,事实上,这四者在整体目标函数中的权重是不可能相同的,可以考虑求出各个目标所占权重,这会使整体目标函数更加合理。

7航空发动机叶片

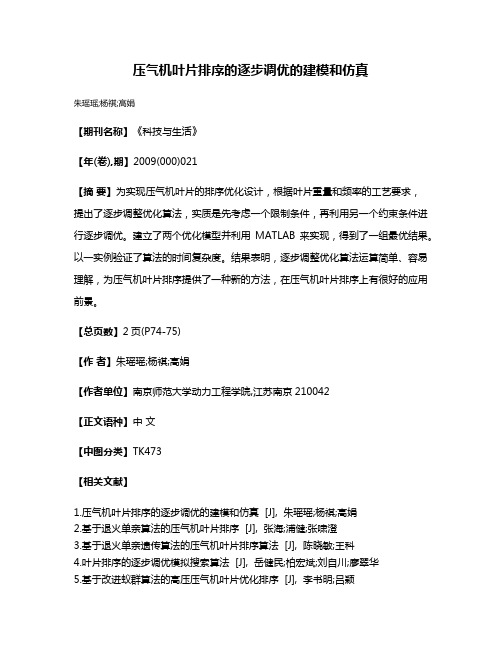

发动机叶片一、 发动机与飞机 1. 发动机种类 1) 涡轮喷气发动机(WP )WP5、WP6、WP7、……WP13 2) 涡轮螺桨发动机(WJ )WJ5、WJ6、WJ7 3) 涡轮风扇发动机(WS )WS9、WS10、WS11 4) 涡轮轴发动机(WZ )WZ5、WZ6、WZ8、WZ9 5)活塞发动机(HS )HS5、HS6、HS92. 发动机的结构与组成燃气涡轮发动机主要由压气机、燃烧室和涡轮三大部件以及燃油系统、滑油系统、空气系统、电器系统、进排气边系统及轴承传力系统等组成。

(发动机的整体构造如下图1)三大部件中除燃烧外的压气机与涡轮都是由转子和静子构成,静子由内、外机匣和导向(整流)叶片构成;转子由叶片盘、轴及轴承构成,其中叶片数量最多(见表1~5)3. 发动机工作原理及热处理过程工作原理:发动机将大量的燃料燃烧产生的热能,势能给涡轮导向器斜切口膨胀产生大量的动能,其一部分转换成机械功驱动压气机和附件,剩余能由尾喷管膨胀加速产生推力。

热力过程:用p-υ或T-S 图来表示发动机的热力过程:4. 飞机与发动机发动机是飞机的动力,也是飞机的心脏,不同用途的飞机配备不同种类的发动机。

如: 1)军民用运输机、轰炸机、客机、装用WJ 、WS 、WP 类发动机。

2)强击机、歼击机、教练机、侦察机、装用WP 、WS 、HS类发动机。

3)军民用直升机装用WZ 类发动机。

二、 叶片在燃气涡轮发动机中叶片无论是压气机叶片还是涡轮叶片,它们的数量最多,而发动机就是依靠这众多的叶片完成对气体的压缩和膨胀以及以最高的效率产生强大的动力来推动飞机前进的工作。

叶片是一种特殊的零件,它的数量多,形状复杂,要求高,加工难度大,而且是故障多发的零件,一直以来各发动机厂的生产的关键,因此对其投入的人力、物力、财力都是比较大的,而且国内外发动机厂家正以最大的努力来提高叶片的性能,生产能力及质量满足需要。

1.叶片为什么一定要扭在流道中,由于在不同的半径上,圆周速度是不同的,因此在不同的半径基元级中,气流的攻角相差极大,在叶尖、由于圆周速度最大,造成很大的正攻角,结果使叶型叶背产生严重的气流分离;在叶根,由于圆周速度最小,造成很大的负攻角,结果使叶型的叶盆产生严重的气流分离。

创建压缩机叶片有限元分析模型的方法

创建压缩机叶片有限元分析模型的方法白静【摘要】The compressor blade is consisting of complex Free piece of bread collateral, when do an finite element analysis, a CAD mode] should be created fist. The paper aimed at those problems that came with the procedure of transforming CAD model into CAE model in the general modeling method. Before creating a CAD solid model of the blade, we should give a pre-processing for the blade section profile and positive value points, at the same time, cut the blade section curves into several segments, and can successfully creat an finite element analysis -oriented CAD entity model with this manner. Standard graphic interface and private data interfaces can be used for transmitting in the entity model, the results show us clearly that all format can be inducted into the ANSYS software except IGES, besides, the Parasolid format and the Pro/E interface work better. At last, this manner was applied with an specific models at the process of finite element, the results indicated this manner works well when transforming CAD model into geometric model that finite element analysis need.%压缩机叶片是由复杂的自由曲面包络而成的零件,在对其进行有限元分析之前需建立CAD实体模型.针对常规建模方法中CAD模型转化为CAE模型所出现的问题,提出在建立叶片的CAD实体模型前,先对叶片截面型线内、外弧的型值点进行预处理,并将叶片各截面型线分成多段,从而建立面向有限元分析的CAD 实体模型.建立的叶片实体模型通过标准图形接口和专用数据接口传递,结果表明除IGES格式外,其他均能较好导入ANSYS软件中,其中以Parasolid格式和Pro/E接口为最佳.通过采用该方法,对某型号的压缩机叶片进行有限元建模,可以很好地实现在CAD下所建实体模型转化为有限元分析所需要的几何模型.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)005【总页数】5页(P5-9)【关键词】有限元分析;叶片;转换接口;CAD模型【作者】白静【作者单位】宝鸡文理学院机电工程系,陕西宝鸡721016【正文语种】中文【中图分类】TH122轴流式压缩机是依靠高速旋转的叶轮将气体从轴向吸入,气体获得速度后排入导叶,再经扩压后沿轴向排出的一种速度型压缩机,其阻力损失小,流量大,效率高,因而广泛应用于石化、冶金等行业。

压气机叶片排序问题

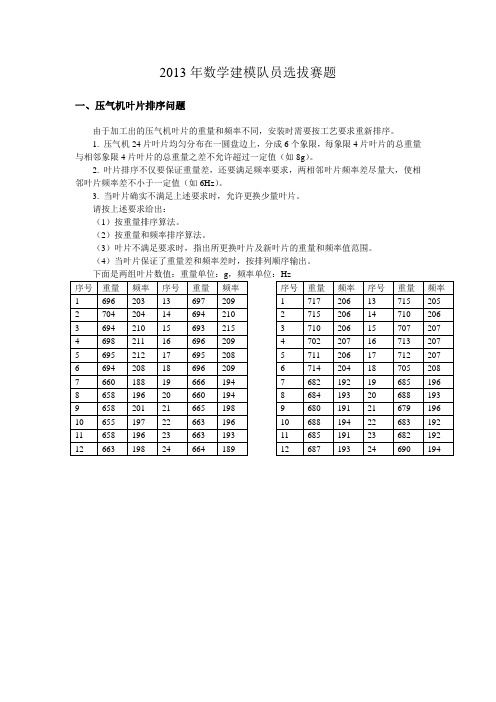

2013年数学建模队员选拔赛题一、压气机叶片排序问题由于加工出的压气机叶片的重量和频率不同,安装时需要按工艺要求重新排序。

1. 压气机24片叶片均匀分布在一圆盘边上,分成6个象限,每象限4片叶片的总重量与相邻象限4片叶片的总重量之差不允许超过一定值(如8g)。

2. 叶片排序不仅要保证重量差,还要满足频率要求,两相邻叶片频率差尽量大,使相邻叶片频率差不小于一定值(如6Hz)。

3. 当叶片确实不满足上述要求时,允许更换少量叶片。

请按上述要求给出:(1)按重量排序算法。

(2)按重量和频率排序算法。

(3)叶片不满足要求时,指出所更换叶片及新叶片的重量和频率值范围。

(4)当叶片保证了重量差和频率差时,按排列顺序输出。

下面是两组叶片数值:重量单位:g ,频率单位:Hz序号重量频率序号重量频率1 696 203 13 697 2092 704 204 14 694 2103 694 210 15 693 2154 698 211 16 696 2095 695 212 17 695 2086 694 208 18 696 2097 660 188 19 666 1948 658 196 20 660 1949 658 201 21 665 19810 655 197 22 663 19611 658 196 23 663 19312 663 198 24 664 189 序号重量频率序号重量频率1 717 206 13 715 2052 715 206 14 710 2063 710 206 15 707 2074 702 207 16 713 2075 711 206 17 712 2076 714 204 18 705 2087 682 192 19 685 1968 684 193 20 688 1939 680 191 21 679 19610 688 194 22 683 19211 685 191 23 682 19212 687 193 24 690 194二、开放式基金投资问题某开放式基金现有总额为15亿元的资金可用于投资,目前共有8个项目可供投资者选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数学建模课程设计报告书承诺书我们完全明白,在队员不能以任何方式(包括电话、电子邮件、网上咨询等)与队外的任何人(包括指导教师)研究、讨论与赛题有关的问题。

我们知道,抄袭别人的成果是违反学校规定的, 如果引用别人的成果或其他公开的资料(包括网上查到的资料),必须按照规定的参考文献的表述方式在正文引用处和参考文献中明确列出。

我们郑重承诺,严格遵守学校章程,以保证成绩的公正、公平性。

如有违反规定的行为,我们将受到严肃处理。

我们参赛选择的题号是(从1—8中选择一项填写):6、压气机叶片排序问题所属班级(请填写完整的全名):数学与应用数学101班队员姓名及学号(具体分工) :1. (论文写作)2. (模型的建立)3. (模型的软件求解)日期: 2013 年 7 月 6 日评分专业页评阅记录:1 2 3 4 5 6 7 8 9 评阅点评分备注六、压气机叶片排序模型摘要本章对压气机叶片的排序问题建立了3个优化模型,并给出了相应算法,用计算机搜索的方法穷举了所有满足的叶片排序方案,并结合实际,探索了人工排序简便方法和部分叶片各数据的调整,之后,找出了调整值的范围。

模型I :针对问题一,探索出计算机搜索的算法,只考虑按重量约束,每个扇形区域的叶片总重量与相邻区域的叶片总重量之差不超过一定值,我们以相邻扇形区域叶片总重量之差最小为目标函数建立规划模型,并用LINGO 软件编程实现。

以第一组叶片数据为例,其中一种结果如下表所示:模型II :在模型一的基础上再考虑每个叶片间的频率约束,建立多目标规划模型,后将问题转化为单目标规划问题,并用LINGO 软件求出结果。

以第二组叶片数据为例,结果如下表所示:象限 一 二 三 四 五 六 原序号 18,14,20,2 3,10,16,22 4,11,17,23 15,12,18,24 6,7,13,196,7,13,19 重量 38,5,31,9 36,1,28,0 31,9,34,4 23,6,33,3 32,8,26,11 35,3,36,6 频率15,2,15,215,0,16,516,0,16,115,2,17,315,2,17,313,1,14,5模型III :针对问题三,四建立了方差分析模型,首先,用3σ准则对可能出现的奇异值分步进行剔除,未发现奇异值;其次,根据给出的数据,分析分布特征,各分成四象限,用方差分析对数据进行调整,并求出调整范围,同时输出结果,得到:第一组叶片重量值调整3个,频率值调整2个;第二组重量值调整5个,频率值不调整。

关键词:叶片排序 单目标规划 多目标规划 LINGO 软件 3σ准则第一组扇形区间 一 二 三 四 五 六 序号 3,11,16,19 4,12,17,20 5,7,1,21 6,8,13,22 18,9,14,23 2,10,15,24 重量 39,,3,41,1143,8,40,5 40,5,41,1039,3,42,8 41,3,39,8 49,0,38,9 总和9192969696946.1问题重述6.1.1问题的由来:在现代工业时代中,我们经常可以看到压气机,压气机是什么?——是发动机在压缩机中利用高速旋转的叶片给空气做功加以提高空气压气力的部件。

因此叶片是发动机及压缩机上的重要部件,由于加工出来的压气机叶片的重量和频率不同,安装时需要按工艺的要求重新排序,从而使得这些叶片和转轴配合组装,正常运行。

6.1.2问题的要求:1)压气机24片叶片均匀的分布在一圆盘边上,分成六个现象,每个现象叶片的总质量与相邻的现象的4片叶片的总质量之差不允许超过一定值。

2)叶片排序不仅要保证质量差,还要满足频率要求,两相邻叶片频率差尽量大,使相邻叶片频率差不小于一定值。

3)当叶片不满足上述要求时,允许更换少了叶片。

6.1.3、需要解决的问题1)按重量排序算法;2)按重量和频率排序算法;3)当叶片不满足时指出所更换的叶片及新叶片的重量和频率范围;4)当叶片保证重量差和频率差时,按排列顺序输出。

6.2模型假设6.2.1、模型1假设:1)24片叶片均匀的分布在任意的圆盘上。

2)只考虑每象限4叶片的总质量与相邻象限4叶片的总质量之差不超过一定的值,不再考虑每个象限内的叶片排序。

3)每个叶片都是完好无损的。

3)不考虑叶片频率等其他条件的约束,如叶片外观质量的对发动机性能的影响等等。

6.2.2、模型2假设:1)24片叶片均匀分布在一圆盘上2)叶片排序不仅要考虑保证质量差,还要保证两相邻的叶片间的频率差尽量的大而且不小于一定的值。

3)只要满足重量差不大于某个定值,频率差不小于某个定值就可以了,不考虑其他条件。

6.2.3、符号约定m i:第i个叶片的重量。

y:第i个叶片的频率i⎩⎨⎧==否则)个扇形区域;(个叶片放在第第06..1,24..11j i j i x ij :iμ排序后第i 个叶片的频率。

m:相邻象限4片叶片的总重量之差不允许超过一定值。

n:相邻叶片的频率差不小于一定值。

ij x ;第i 象限内的第j 个叶片的重量(i=1,2,…6;j=1,2,3,4) j G :第i 个象限内叶片的总重量。

x :数据的平均值。

x2:数据方差 S :数据标准差。

6.3问题分析仔细分析题目的要求和问题,首先我们想到了利用计算机编程的思想把所有满足重量的要求情形穷列举出来,然后从中选取符合要求的数据。

但是由于叶片的排序情况绝对不止是一种或者几种,所以穷举法比较浪费时间也比较复杂,因此我们在穷举法的基础上转换思维,采取一种比较简单的算法——逐步推进的办法来建立模型: 对于问题(1):在只考虑安重量的约束情况下,放在每个扇形区域的4个叶片总重量与相邻区域的4个叶片总重量之差不允许超过一定值,所以我们以相邻扇形区域叶片的总质量之差最小为目标函数建立规划模型,约束条件为总质量之差不超过一定值,每个叶片只能放一次.对于为问题(2):各相邻的象限之间总质量不超过某一定值,每个相邻叶片的频率差不能小于一值。

所以我们在问题一定基础上增加一个频率约束条件建立多目标规划模型,考虑总重量之差越小越好,而且每个相邻叶片的频率差越大越好,这两个条件同等重要。

对于问题(3):叶片按照重量及频率要求无法得到最优排序时,允许更换最少的叶片使得叶片排序时满足频率及重量要求,得到最优解。

在此,重量差不符合要求的相邻两个象限为重量调整区,频率差不符合相邻两叶片为频率调整区。

为了使叶片更换数量尽可能少,需要考虑重量区的调整与频率区的位置关系,当重量区与频率区相互重叠时更换的叶片数目最少。

6.4模型的建立于求解6.4.1、模型I的建立:根据模型I的假设和“问题分析”,为了计算方便,对数据进行初步处理,分别把每组数减去该组最小值,得到新的数值不影响排序结果,据此,得到新的数据若表6.4.1所示。

表6.4.1经初步处理的叶片数据重量单位:g,频率单位HZ第一组序号重量-655频率-188序号重量-679频率-1911 41 15 13 42 212 49 16 14 39 223 39 22 15 38 274 43 23 16 41 155 40 24 17 40 166 39 20 18 41 227 5 0 19 11 238 3 8 20 5 249 3 13 21 10 2010 0 9 22 8 011 3 8 23 8 812 8 10 24 9 13第二组序号重量-679频率-191序号重量-679频率-1911 38 15 13 36 142 36 15 14 31 163 31 15 15 28 164 23 16 16 34 165 32 15 17 33 166 35 13 18 26 177 3 1 19 6 58 5 2 20 9 29 1 0 21 0 510 9 3 22 4 111 6 0 23 3 112 8 2 24 11 3如图6.4.1所示,相邻象限之间叶片总重量只差不允许超过一定值,本模型着眼于给出的第一组数据进行计算,力求在算法上有所突破,使操作简便易行,其他数据的处理也迎刃而解,据此建立如下模型:∑==241j G i i x m∑=++=241)(1i i j i i j x m G ∑==24111i i i x m G ∑==24166G i i i x m即(1)相邻扇形的叶片总重量不超过8; (2)每个叶片只放在一个扇形区域上。

6.4.2 模型I 的求解:1)计算机搜索算法的编制和实现采用计算机搜索算法,我们基于两点考虑:一方面,仔细分析所给的数据可知,满足约束条件的叶片排序不止一种,应该尽量地穷举出所有可能;另一方面,采用计算机搜索算法可以提高模型的推广价值。

所以,我们给出计算机搜索的算法,如图6.4.1所示:YN图 6.4.1模型I 的流程图2)模型结果根据计算机搜索结果,列举一种第一组叶片的排序方案如表6.4.2所示,第二组排序方案如表6.4.3所示:开始输入数据 收索数据 数据满足重量要求? 输出数 结束表6.4.2 列举一种第一组叶片的排序方案一二三四五六第一组序号重量序号重量序号重量序号重量序号重量序号重量3 39 4 43 5 40 6 39 18 41 2 49 11 3 12 8 7 5 8 3 9 3 10 0 16 41 17 40 1 41 13 42 14 39 15 38 19 11 20 5 21 10 22 8 23 8 24 9 求和91 求和92 求和96 求和96 求和96 求和94 说明每象限内叶片的和与相邻象限内叶片的和的差的绝对值的最大值为5,满足条件。

表6.4.3列举一种第二组叶片的排序方案一二三四五六第二组序号重量序号重量序号重量序号重量序号重量序号重量1 382 36 13 36 3 314 235 327 3 17 33 18 26 10 9 12 8 6 358 5 22 4 19 6 16 34 14 31 9 115 28 23 3 20 9 21 0 24 11 11 6求和91 求和92 求和96 求和96 求和96 求和94 说明每象限内叶片的和与相邻象限内叶片的和的差的绝对值的最大值为5,满足条件。

代入第一组数据,用LINGO软件求解得出ijx等于1值如下:(LINGO程序见附录F.1)图6.4.2叶片象限限排序情况图6.4.36.4.3模型II是我建立:根据模型II的假设,叶片的排序不但要满足各相邻象限内叶片重量的差不大于某一特定值,还要满足两相邻叶片的频率差不小于某特定值说明24片叶片的排序位置都应该列出来如图6.4.4图。

基于以上考虑,应该对模型I进行修正,即在原有模型的基础上,加入频率约束,如下:6.4.4计算机随机搜索算法的编制和实现我们采用计算机搜索算法,基于三点考虑:首先,仔细分析所给的数据可知,满足(1)(2)(3)式的计算机叶片排序不止一种,应该尽量地穷举出所有可能;其次,采用计算机搜索算法可以提高模型的推广价值;再次,要同时考虑两种约束,这两种约束从从某方面上来说存在一定的矛盾,这种排序非人为可以很好解决的。