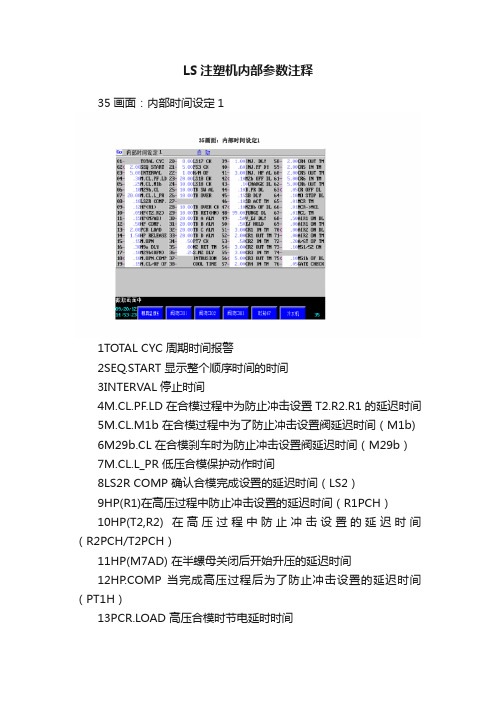

LS注塑机内部参数注释

注塑机的基本参数及型号表示

注塑机的基本参数及型号表示注塑机的基本参数注塑机的基本参数能较好地反映出注塑成型制品的大小,注塑机的做功能力以及对被加工物料的种类,品级范围和制品质量的评估,是设计,制造,选择和使用注塑机的依据。

1,注塑量——在对空注射条件下,注塑螺杆或柱塞作一次最大注塑行程时,注塑系统所能达到的最大注出量。

该参数在一定程度上反映了注塑机的加工能力,标志着该注塑机能成型塑料制品的最大质量,是注塑机的一个重要参数,注塑量一般有二种表示方式,一种以PS为标准(密度ρ=1.05g/cm3)用注出熔体的质量(g)表示,另一种是用注出熔体的容积(cm3)来表示根据定义,注塑螺杆一次所能注出的最大注塑容量的理论值为:螺杆头部在其垂直与轴线方向的最大投影面积与注塑螺杆行程的乘积。

QL =π/4 D2 S注塑机在工作过程中是达不到理论值的,因为塑料的密度随温度,压力的变化而发生相应变化,,因此,注塑容量需作适当修正,修正后的注塑容量为Q=αQL =π/4 D2 Sα, α——射出系数,一般为0.7∽0.9,在注塑机上加工塑料制品,一般制品的质量及浇注系统总用料量以不超过注塑机注塑量的25%∽70%为好,2,注塑压力——螺杆或柱塞端面作用于熔体单位面积上的力,注塑压力的大小与注塑机结构,流动阻力,制品形状,塑料的性能,塑化方式,塑化温度,模具结构,模具温度和对制品精度要求等因素有关,实际生产中,注塑压力能在机器容许的范围内调节,注塑压力的大小要根据实际情况进行选用,一般注塑压力选择范围如下。

A 、物料流动性好,制品形状简单,臂厚较大,一般注塑压力小于340∽540Kgf/cm2 。

适用于LDPE,PA等物料的加工。

B、物料熔体黏度较低,制品精度一般,注塑压力为680∽980Kgf/cm2 。

适用于PS,HDPE等物料的加工。

C 、物料熔体黏度中等或较高,制品精度有要求,形状复杂,注塑压力为980∽1370Kgf/cm2 。

适用于PP,PC等物料的加工。

注塑机的主要参数

注塑机的主要参数

注塑机的主要参数包括螺杆直径、注射容量(理论)、注射重量、注射压力、注射行程、螺杆转速、机筒加热功率、锁模力、拉杆内间距(水平×垂直)、允许模具厚度(最大、最小)、移模行程、模板开距(最大)、液压顶出行程、液压顶出力、液压顶出杆数量、油泵电机功率、油箱容积、机器尺寸(长×宽×高)、机器重量、最小模具尺寸(长×宽)、模具平行度等。

其中,螺杆直径是注塑机的重要参数之一,它决定了塑料在注塑过程中的流量和塑化能力。

注射容量是指注塑机在一次注射行程中能够注射的塑料体积,通常以克或盎司表示。

注射重量则是指每次注射时所注入模具中的塑料重量,通常以克为单位。

注射压力是指在注塑过程中,塑料通过螺杆进入模具腔体时所承受的压力。

注射压力的大小取决于塑料的种类、模具的结构和注塑机的型号等因素。

此外,注射行程是指注塑机在注射过程中,螺杆能够向前移动的最大距离。

螺杆转速是指在注塑过程中,螺杆的旋转速度,通常以转/分或转/秒表示。

机筒加热功率是指注塑机加热系统对塑料进行加热所需的功率。

锁模力是指注塑机在锁模过程中能够施加的最大压力,以保证模具紧密闭合,防止塑料溢出。

以上参数的选择将直接影响注塑机的性能和生产效率,因此在实际使用中需要根据具体的生产需求和材料特性进行选择和调整。

注塑机参数设置

注塑机:如何调试注塑工艺参数(温度、压力、速度、位置)温度的测量和控制在注塑中是十分重要的。

虽然进行这些测量是相对地简单,但多数注塑机都没有足够的温度采点或线路。

在多数注塑机上,温度是由热电偶感应的。

一个热电偶基本上由两条不同的电线尾部相接而组成的。

如果一端比另一端热,将产生一个微小的电讯;越是加热,讯号越强。

温度的控制热电偶也广泛应用作温度控制系统的感应器。

在控制仪器上,设定需要的温度,而感应器的显示将与设定点上产生的温度相比较。

在这最简单的系统中,当温度到达设定点时,就会关闭,温度下降后电源又重新开启。

这种系统称为开闭控制,因为它不是开就是关。

熔胶温度熔胶温度是很重要的,所用的射料缸温度只是指导性。

熔胶温度可在射嘴处量度或使用空气喷射法来量度。

射料缸的温度设定取决于熔胶温度、螺杆转速、背压、射料量和注塑周期。

您如果没有加工某一特定级别塑料的经验,请从最低的设定开始。

为了便于控制,射料缸分了区,但不是所有都设定为相同温度。

如果运作时间长或在高温下操作,请将第一区的温度设定为较低的数值,这将防止塑料过早熔化和分流。

注塑开始前,确保液压油、料斗封闭器、模具和射料缸都处于正确温度下。

注塑压力这是引起塑料流动的压力,可以用在射嘴或液压线上的传感器来测量。

它没有固定的数值,而模具填充越困难,注塑压力也增大,注塑线压力和注塑压力是有直接关系。

第一阶段压力和第二阶段压力在注塑周期的填充阶段中,可能需要采用高射压,以维持注塑速度于要求水平。

模具经填充后便不再需要高压力。

不过在注塑一些半结晶性热塑性塑料(如PA及POM)时,由于压力骤变,会使结构恶化,所以有时无须使用次阶段压力。

锁模压力为了对抗注射压力,必须使用锁模压力,不要自动地选择可供使用的最大数值,而要考虑投影面积,计算一个适合的数值。

注塑件的投影面积,是从锁模力的应用方向看到的最大面积。

对大多数注塑情况来说,它约为每平方英寸2吨,或每平方米31兆牛顿。

注塑参数解读

a

18

5.锁模高压压力

亦称锁模压力,当合模使前后模面贴合后, 锁模力自动由低压转为高压,目的是前模 面和后模面贴合时有一定的压力,锁模压 力不能太高,太高会压伤模面;调节时, 使前后模有一定的压力即可,一般取80~ 100kg/cm².(一般锁模状态:高速—低压低 速—高压合模) 。

a

19

6.开模高压压力

a

23

2.螺杆转速

螺杆向炮筒计量室供料时的转速,称之为螺杆转速,它影 响螺杆的后退速度,当背压设定后,螺杆转速越高,后退 速度越快,调节螺杆的转速则可以调节PET料的塑化效果, 改善制品的色调不均、混色等缺陷,但螺杆转速过高会导 致PET料过度剪切而产生分解,同时还造成空气混入料筒, 使制品产生气泡,PC、PVC、POM、PMMA等粘度较大 或热敏性塑料都不宜用高螺杆速度,注塑机如有三级熔胶 速度控制选择:一般而言,前段是用较大的速度熔胶以提 高效率,一般前段是采用较低或不用背压,中段是保证熔 胶在炮筒前端(计量室)的密度,所以中段一般要保持一定 的背压,后段减速以保持熔胶位置稳定螺杆索退时的后退 速度,称之为索退速。

a

5

位置

低压保护位置要在看模具的精度,精度要 求越高则位置设定越小,一般设定在0.52mm之间,压力一般设定为600psi,(以 刚好够力将前后模贴合为宜)时间不要超 过1秒,要求当模具有杂物时能在设定时间 内自动反弹开模

a

7

2.低压启动位置

低压启动位置必须要在动定模快合贴后才 起作用,使动模在跟定模合上前急剧减速, 以免撞模。位置一般设定在10mm左右。

a

3

2.模具温度

模具温度指模腔表面温度,根据模具型腔 各部分的形状不同,一般是难走熔融料的 部位,模温要求高一点,前模温度略高于 后模温度,当各部位设定温度后,要求其 温度波动小,所以往往要使用模具恒温机, 冷水机等辅助设备来调节模温

各注塑机型技术参数对照

各注塑机型技术参数对照注塑机是一种将熔融塑料压入模具中以制造制品的设备。

不同的注塑机型号有不同的技术参数,下面是各注塑机型技术参数的对照。

1.注射容积和射出压力:注射容积是指注塑机每次射料的最大容积,一般以克为单位。

不同型号的注塑机注射容积不同,通常在50克至5000克之间。

射出压力是指注塑机将熔融塑料推进模具的压力,一般以千牛为单位。

不同型号的注塑机射出压力不同,一般在50千牛至5000千牛之间。

2.螺杆直径和螺杆长径比:螺杆直径是指注塑机螺杆的最大直径,一般以毫米为单位。

不同型号的注塑机螺杆直径不同,通常在20毫米至200毫米之间。

螺杆长径比是指螺杆长度与螺杆直径的比值,一般没有单位。

不同型号的注塑机螺杆长径比不同,一般在15:1至25:1之间。

3.锁模力和开模行程:锁模力是指注塑机在射料时锁紧模具所需的最大力量,一般以吨为单位。

不同型号的注塑机锁模力不同,通常在30吨至5000吨之间。

开模行程是指模板在射料后打开模具所需的最大行程,一般以毫米为单位。

不同型号的注塑机开模行程不同,一般在100毫米至2000毫米之间。

4.螺杆转速和冷却时间:螺杆转速是指注塑机螺杆的最大转速,一般以转/分钟为单位。

不同型号的注塑机螺杆转速不同,通常在50转/分钟至2000转/分钟之间。

冷却时间是指模具在射料后冷却的最短时间,一般以秒为单位。

不同型号的注塑机冷却时间不同,一般在10秒至120秒之间。

5.注塑速度和射出时间:注塑速度是指注塑机将熔融塑料射入模具的速度,一般以毫米/秒为单位。

不同型号的注塑机注塑速度不同,通常在100毫米/秒至1000毫米/秒之间。

射出时间是指注射器将熔融塑料射入模具所需的最短时间,一般以秒为单位。

不同型号的注塑机射出时间不同,一般在0.5秒至5秒之间。

6.加热功率和机器重量:加热功率是指注塑机加热器的总功率,一般以千瓦为单位。

不同型号的注塑机加热功率不同,通常在5千瓦至100千瓦之间。

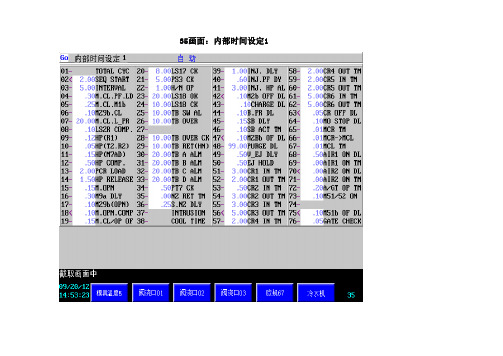

LS注塑机内部参数注释

周期时间报警 显示整个顺序时间的时间 停止时间 在合模过程中为防止冲击设置T2.R2.R1 的延迟时间 在合模过程中为了防止冲击设置阀延迟时间(M1b) 在合模刹车时为防止冲击设置阀延迟时间(M29b) 低压合模保护动作时间 确认合模完成设置的延迟时间(LS2) 在高压过程中防止冲击设置的延迟时间(R1PCH) 在高压过程中防止冲击设置的延迟时间(R2PCH/T2PCH) 在半螺母关闭后开始升压的延迟时间 当完成高压过程后为了防止冲击设置的延迟时间(PT1H) 高压合模时节电延时时间 在开模之前设置放压时间 在开模中为了防止冲击设置阀延迟时间(M1a) 在不同时间开模设置的延迟时间(M9a) 在开模过程中设置的刹车阀延迟时间(M29b) 确认开模完成延迟时间(LS3) 当模具打开和关闭时设置阀保持时间(M1a&M1b) 在半螺母完成后确认完成信号时间,如果在设置时间内没有半螺母关闭信号,警报将会发生 检测半螺母关闭设置时间,如果PS3 在半螺母关闭中没有成ON状态,则警报发生 当后退TIE BAR 和半螺母过程中设置打开半螺母延迟时间 当接收到完成半螺母打开信号后经过设置时间模具开始后退(LS18A~D ON) 当半螺母后退过程中设置完成打开半螺母信号的检测时间,如果在设置时间内半螺母未完成打开,警报 发设生置合模升高压后检测LS61A~D LS62A~D 关闭 时间,如果在设置时间内,LS61A~D,LS62A~D 关掉,警报 发生 合模超越检测时间,如果在设置时间内TIE BAR 行程超过限位,则警报发生 检测LS61&62 限位开关检测时间,如果在设置时间内,未检测为ON 或者OFF,则警报发生 合模超越检测时间 TIE BAR 后退检测设置时间

30 TB A ALM 31 TB B ALM 32 TB C ALM 33 TB D ALM 34 PT7 CK 35 NZ RET TM 36 DLY 37 INTRUSION 38 COOL TIME 39 INJ.DLY 40 INJ.PF DY 41 INJ.HP AL 42 M2b OFF DL 43 CHARGE DL 44 B.PR.DL 45 SB DLY 46 SB ACT TM 47 M2Bb OF DL 48 PURGE DL 49 V_EJ DLY 50 EJ HOLD 51 CR1 IN TM 52 CR1 OUT T 53 CR2 IN TM 54 CR2 OUT TM 55 CR3 IN TM 56 CR3 OUT TM 57 CR4 IN TM 58 CR4 OUT TM

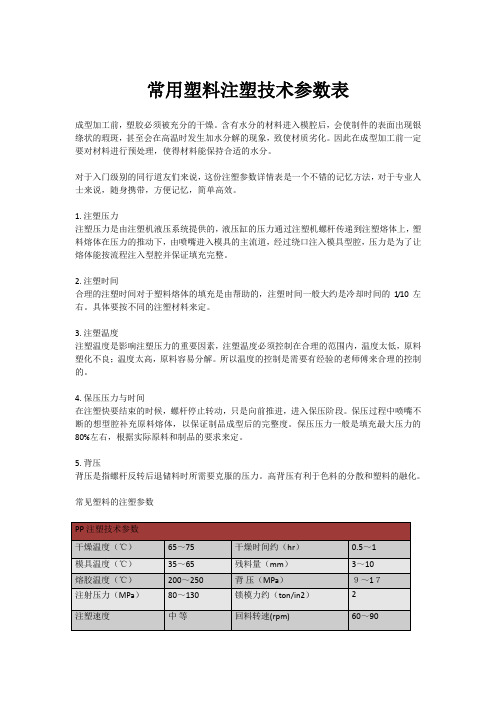

常用塑料注塑技术参数表注塑机参数设置表

常用塑料注塑技术参数表

成型加工前,塑胶必须被充分的干燥。

含有水分的材料进入模腔后,会使制件的表面出现银绦状的瑕斑,甚至会在高温时发生加水分解的现象,致使材质劣化。

因此在成型加工前一定要对材料进行预处理,使得材料能保持合适的水分。

对于入门级别的同行道友们来说,这份注塑参数详情表是一个不错的记忆方法,对于专业人士来说,随身携带,方便记忆,简单高效。

1. 注塑压力

注塑压力是由注塑机液压系统提供的,液压缸的压力通过注塑机螺杆传递到注塑熔体上,塑料熔体在压力的推动下,由喷嘴进入模具的主流道,经过绕口注入模具型腔,压力是为了让熔体能按流程注入型腔并保证填充完整。

2. 注塑时间

合理的注塑时间对于塑料熔体的填充是由帮助的,注塑时间一般大约是冷却时间的1/10左右。

具体要按不同的注塑材料来定。

3. 注塑温度

注塑温度是影响注塑压力的重要因素,注塑温度必须控制在合理的范围内,温度太低,原料塑化不良;温度太高,原料容易分解。

所以温度的控制是需要有经验的老师傅来合理的控制的。

4. 保压压力与时间

在注塑快要结束的时候,螺杆停止转动,只是向前推进,进入保压阶段。

保压过程中喷嘴不断的想型腔补充原料熔体,以保证制品成型后的完整度。

保压压力一般是填充最大压力的80%左右,根据实际原料和制品的要求来定。

5. 背压

背压是指螺杆反转后退储料时所需要克服的压力。

高背压有利于色料的分散和塑料的融化。

常见塑料的注塑参数。

LS注塑机内部参数注释

M3a M3b M31a M31b M32a M32b M30b M301 M302 M304b M331a M331b M332b M334a M334b

射台退电磁阀 射台进电磁阀 中心顶针退电磁阀 中心顶针进电磁阀 旁路顶针进电磁阀 旁路顶针退电磁阀 CRB/EJT B 抽芯/顶针切换电磁阀 抽芯压力保持电磁阀 PF34油泵启动 PF31油泵启动 PF31油泵启动 PF32油泵启动 PF34油泵启动 PF34油泵启动

M2b M2a M21a M21b M22a M22b M23a M23b M24a M24b M25a M25b M26a M26b M27Aa M27b M27Ab M28a M28b M29a M29b M2Aa M2Bb M202b M221a M221b M222b M224b M222a

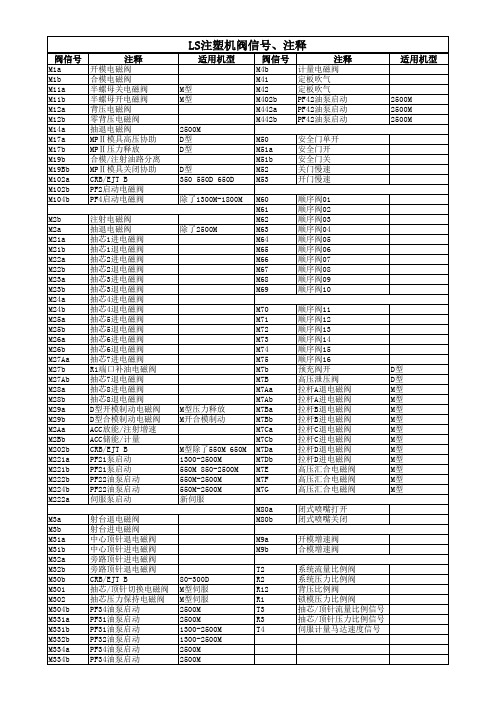

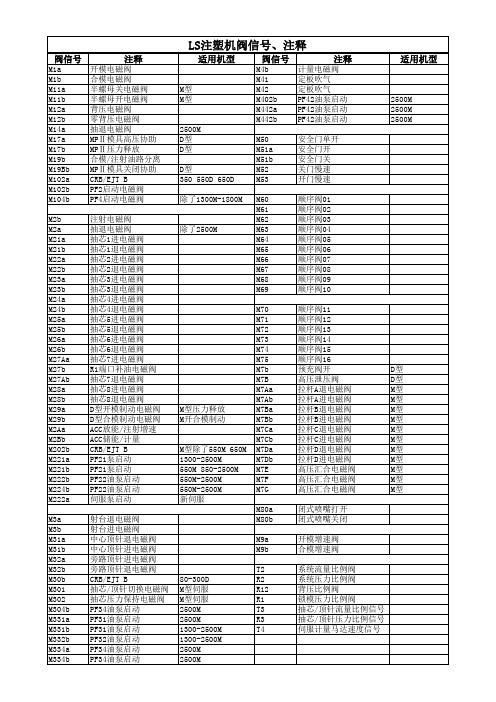

阀信号

M1a M1b M11a M11b M12a M12b M14a M17a M17b M19b M19Bb M102a M102b M104b

注释

开模电磁阀 合模电磁阀 半螺母关电磁阀 半螺母开电磁阀 背压电磁阀 零背压电磁阀 抽退电磁阀 MPⅡ模具高压协助 MPⅡ压力释放 合模/注射油路分离 MPⅡ模具关闭协助 CRB/EJT B PF2启动电磁阀 PF4启动电磁阀

T2

系统流量比例阀

R2

系统压力比例阀

R12

背压比例阀

R1

锁模压力比例阀

T3

抽芯/顶针流量比例信号

R3

抽芯/顶针压力比例信号

T4

伺服计量马达速度信号

适用机型

2500M 2500M 2500M

除了1300M-1800M M60

M61

M62

除了2500M

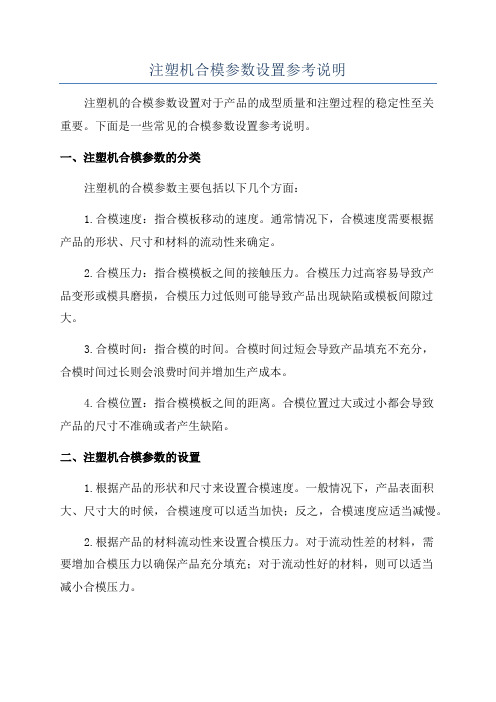

注塑机合模参数设置参考说明

注塑机合模参数设置参考说明注塑机的合模参数设置对于产品的成型质量和注塑过程的稳定性至关重要。

下面是一些常见的合模参数设置参考说明。

一、注塑机合模参数的分类注塑机的合模参数主要包括以下几个方面:1.合模速度:指合模板移动的速度。

通常情况下,合模速度需要根据产品的形状、尺寸和材料的流动性来确定。

2.合模压力:指合模模板之间的接触压力。

合模压力过高容易导致产品变形或模具磨损,合模压力过低则可能导致产品出现缺陷或模板间隙过大。

3.合模时间:指合模的时间。

合模时间过短会导致产品填充不充分,合模时间过长则会浪费时间并增加生产成本。

4.合模位置:指合模模板之间的距离。

合模位置过大或过小都会导致产品的尺寸不准确或者产生缺陷。

二、注塑机合模参数的设置1.根据产品的形状和尺寸来设置合模速度。

一般情况下,产品表面积大、尺寸大的时候,合模速度可以适当加快;反之,合模速度应适当减慢。

2.根据产品的材料流动性来设置合模压力。

对于流动性差的材料,需要增加合模压力以确保产品充分填充;对于流动性好的材料,则可以适当减小合模压力。

3.根据产品的冷却时间和注塑周期来设置合模时间。

通常情况下,合模时间应保证产品充分冷却,并且应该略大于注塑周期,以确保产品充分凝固。

4.根据产品的尺寸和模具的设计来设置合模位置。

一般情况下,合模位置应保证产品尺寸的准确度,并且模具的间隙应在允许范围内。

三、注塑机合模参数的调整在实际生产中,根据产品的成型质量和注塑过程的稳定性,可能需要对合模参数进行调整。

有以下几个方面需要考虑:1.产品的缺陷情况:如果产品出现缺陷,比如短冲、缩水、翘曲等,可以适当调整合模速度和压力,以及合模时间和位置。

2.注塑过程的稳定性:如果注塑过程不稳定,比如合模压力波动大、合模时间不稳定等,可以适当调整合模速度和压力的PID参数,以及合模时间和位置的设置。

3.冷却效果的强弱:如果产品冷却不充分或者冷却时间过长,可以适当调整合模时间和位置,以及冷却系统的设置。

LS注塑机内部参数注释

适用机型

2500M 2500M 2500M

除了1300M-1800M M60

M61

M62

除了2500M

M63

M64

M65

M66

M67

M68

M69

顺序阀01 顺序阀02 顺序阀03 顺序阀04 顺序阀05 顺序阀06 顺序阀07 顺序阀08 顺序阀09 顺序阀10

M70

顺序阀11

M71

顺序阀12

M72

LS注塑机阀信号、注释

适用机型

M型 M型

2500M D型 D型

D型 350 550D 650D

阀信号

M4b M41 M42 M402b M442a M442b

注释

计量电磁阀 定板吹气 定板吹气 PF42油泵启动 PF42油泵启动 PF42油泵启动

M50 M51a M51b M52 M53

安全门单开 安全门开 安全门关 关门慢速 开门慢速

顺序阀13

M73

顺序阀14

M74

顺序阀15

M75

顺序阀16

M7b

预充阀开

D型

M7B

高压泄压阀D型M7Aa来自拉杆A退电磁阀M型

M7Ab

拉杆A进电磁阀

M型

M型压力释放

M7Ba

拉杆B退电磁阀

M型

M开合模制动

M7Bb

拉杆B进电磁阀

M型

M7Ca

拉杆C退电磁阀

M型

M7Cb

拉杆C进电磁阀

M型

M型除了550M 650M M7Da

M3a M3b M31a M31b M32a M32b M30b M301 M302 M304b M331a M331b M332b M334a M334b

注塑机重要的技术参数解析

1.注射量其定义为对空注射PS塑料的zui大重量。

当塑料制品的材料有别于PS时,注射量换算为:m=cb/1.05(其中b为该塑料的密度,c为以PS塑料表示的注射量)。

制品的总重量控制在注射量的85%以内,对非结晶性塑料可取zui大值,对于高粘度的塑料宜取小些。

2.锁模力其定义为合模终结,熔料注入模腔时,模板对模具形成的zui终锁紧力。

锁模力通常用型腔内的平均压力与模腔投影面积的乘积来计算。

其中型腔内平均压力一般取20-40Mpa。

3.注射压力和注射速率注塑机的规格参数中注射压力是注射时料筒内的zui高压力,而非注射系统油压的zui 高压力,注射压力与油压的关系反比于螺杆横截面积与射料缸面积之比。

注射速率指单位时间内从喷嘴射出的熔料量,其理论值是机筒内截面积与速度的乘积。

4.模具厚度与zui大开模行程注塑机的规格参数中一般都有zui大模厚和zui小模厚,代表注塑机能容纳的模具厚度。

注塑机的移模行程是有限制的,取出制件所需的开模距离必须小于注塑机的zui大开模行程。

对于单分型面的注塑模具,开模行程为S>=H1+H2+5~10(mm),H1为脱模距离(通常等于模具型芯的高度),H2为制件高度(包括浇注系统),对于三板式双分型面注塑模具,开模距离需要增加定模板与浇口板的分离距离。

5.模具安装部分的相关尺寸模具的长宽尺寸需与注塑机模板尺寸和拉杆间距相适应,保证模具能通过拉杆间距顺利安装到模板上。

定位时应考虑到:模具的主流道中心与料筒喷嘴的中心线相重合;模具上的定位环尺寸要与注塑机定模板上的定位孔尺寸相一致且采用间隙配合;注塑机喷嘴的球面半径应与相接触的模具主流道始端的球面半径相吻合;模具前后模的模脚尺寸应与注塑机动定模上的螺纹孔排列相匹配。

6.顶出行程顶出行程应根据产品的外型和模具的设计结构进行合理的选择,一般机器的顶出行程是固定的,订购机器时,顶出行程宜取大,以便适合更多种的产品。

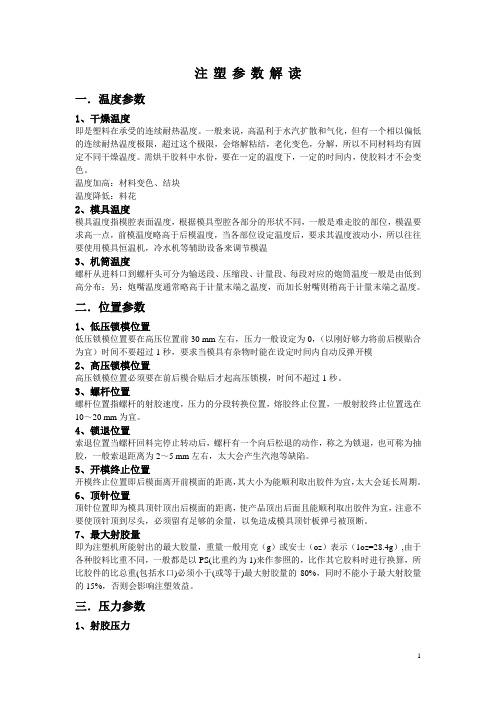

注塑参数解读

注塑参数解读一.温度参数1、干燥温度即是塑料在承受的连续耐热温度。

一般来说,高温利于水汽扩散和气化,但有一个相以偏低的连续耐热温度极限,超过这个极限,会熔解粘结,老化变色,分解,所以不同材料均有固定不同干燥温度。

需烘干胶料中水份,要在一定的温度下,一定的时间内,使胶料才不会变色。

温度加高:材料变色、结块温度降低:料花2、模具温度模具温度指模腔表面温度,根据模具型腔各部分的形状不同,一般是难走胶的部位,模温要求高一点,前模温度略高于后模温度,当各部位设定温度后,要求其温度波动小,所以往往要使用模具恒温机,冷水机等辅助设备来调节模温3、机筒温度螺杆从进料口到螺杆头可分为输送段、压缩段、计量段、每段对应的炮筒温度一般是由低到高分布;另:炮嘴温度通常略高于计量末端之温度,而加长射嘴则稍高于计量末端之温度。

二.位置参数1、低压锁模位置低压锁模位置要在高压位置前30 mm左右,压力一般设定为0,(以刚好够力将前后模贴合为宜)时间不要超过1秒,要求当模具有杂物时能在设定时间内自动反弹开模2、高压锁模位置高压锁模位置必须要在前后模合贴后才起高压锁模,时间不超过1秒。

3、螺杆位置螺杆位置指螺杆的射胶速度,压力的分段转换位置,熔胶终止位置,一般射胶终止位置选在10~20 mm为宜。

4、锁退位置索退位置当螺杆回料完停止转动后,螺杆有一个向后松退的动作,称之为锁退,也可称为抽胶,一般索退距离为2~5 mm左右,太大会产生汽泡等缺陷。

5、开模终止位置开模终止位置即后模面离开前模面的距离,其大小为能顺利取出胶件为宜,太大会延长周期。

6、顶针位置顶针位置即为模具顶针顶出后模面的距离,使产品顶出后面且能顺利取出胶件为宜,注意不要使顶针顶到尽头,必须留有足够的余量,以免造成模具顶针板弹弓被顶断。

7、最大射胶量即为注塑机所能射出的最大胶量,重量一般用克(g)或安士(oz)表示(1oz=28.4g),由于各种胶料比重不同,一般都是以PS(比重约为1)来作参照的,比作其它胶料时进行换算,所比胶件的比总重(包括水口)必须小于(或等于)最大射胶量的80%,同时不能小于最大射胶量的15%,否则会影响注塑效益。

注塑机合模参数设置参考说明

注塑机合模参数设置参考说明锁模结构:双曲肘五铰链斜排内卷式,合模动作位置切换控制:电子尺一,开始合模:1、开始合模压力:初设置值参考为25,当此压力过小而导致速度过慢时,可尝试增加速度,此压力过小,而使速度无法提高至需要时速度每次加+5尝试,注意,该压力设置较大时,会使动模板瞬间加高压改变静止状态变运动,至使动模板孔与拉杆产生巨大的摩擦力,久之加快了机器动模板孔与拉杆的磨损,影响到动模板运动的平稳性与精密度的下降,可能影响到个别对合模机构的精密要求较高模具的生产。

2、开始合模速度:看实际,不过要注意动作不宜过快,该速度要与下一段合模动作具有连贯性的运动,而不是出现明显的停顿动作切换,最好是速度设置高,压力设置低,由压力控制速度。

二,低压合模:由低压低速推动模具,由需要安全保护的距离开始至模具完全闭合终止1、低压合模速度:看实际,速度要慢,过快的速度,就算有设置了低压,惯性运动仍然有巨大的撞击破坏力。

滑快位置偏移、顶针断出….等出现意外硬障碍物时,而进入合模动作,在有效的低压慢度的合模保护参数条件之下,大大减小撞击的损伤。

其实可以这个速度为几十,然后不动它,再把压力开始调得很低比如5进行测试,以压力控制速度,再一步步加压至适合的合模保护速度。

2、低压合模压力:可以先把速度调得很高,压力调得很低例如5进行合模测试,因为压力低,就算速度设置很大,失去压力的支持,合模速度也不会很快的,以压力控制速度,在5的基础上,一点点往上加至理想的合模保护速度,以最低的压力合模。

3、低压合模开始位置:(即上一段合模终止位置)这个要根据模具大小与结构而设置大小差异较大的数值,一般为模具闭合前的5-20厘米之间,这个位置大家看着办。

很多人就是设置模具合得太近,就才开始用低压,应该提前得到低压保护的距离受到上一段较大压力速度冲击合模,滑快位置偏移、顶针断出、、、、等出现意外硬障碍物时,快猛撞击,这时低压保护无效,来迟了,(重点核心)、、、、4、低压合模终止位置(即高压锁模开始位置):此参数为模具刚好刚完全闭合的位置,即动模板前进已经到尽头停止了,调试时先调好低压压力和速度,再将位置设置为0,关门手动合模测试得出一个低压合模完全闭合位置数值,比如这个数值是2.2,这个数值的大小受电子尺设置调整、调模松紧、合模压力大小影响,并且这个数值会受到机器精度和模具表面细小杂物的影响等原因影响,每次合模可能会有小小变动,所以要将终止位置设置稍大一点点比如加0.2设置为2.4(参考加0.1-0.3),以最低的位置,精确保护模具,如果不把低压合模测试获得的位置数值设置大一点点的话,直接就用2.2,可能经常会出现低压合模位置大于2.2,低压位置结束不了而无法转到高压锁模。

注 塑 机 的 技 术 参 数

注塑机的技术参数一台注塑机应有较完整的技术参数,供用户单位选择和使用。

但有些注塑机生产厂家由于各种原因在注塑机参数表中,还没有提供足够真切的技术参数数据,这就限制了用户的选用。

一部注塑机主要技术参数应在注射、合模、综合三个方面反映出来。

具体如下:(1)螺杆直径螺杆的外径尺寸(mm);(2)螺杆有效长度螺杆上有螺纹部分的长度(mm),常以L表示;(3)螺杆长径比L/D;(4)螺杆压缩比V2/V1 螺杆加料段第一个螺槽容积(V2)与计量段最末一螺槽容积之比(V1);(5)注射行程螺杆移动最大距离,螺杆计量时后退的最大距离(cm);(6)理论注射容积螺杆(或塞柱)头部截面积与最大注射行程的乘积(cm3);(7)注射量螺杆(或塞柱)依次注射PS的最大重量(g);(8)注射压力注射是,螺杆(或塞柱)头部预熔料的最大压力(N/m2);(9)注射速度注射时,螺杆(或塞柱)移动的最大速度(mm/s);(10)注射时间注射时,螺杆(或塞柱)走完注射行程的最短时间;(11)注射速率单位时间内注射的理论容积:螺杆(或塞柱)截面积乘以螺杆(或塞柱)的最高速度;(12)螺杆转速物料塑化时,螺杆最底最高转速范围;(13)塑化能力在单位时间内,可塑化物料的最大重量(kg/h);(14)螺杆扭距物料塑化时,螺杆驱动的最大扭距(N/m);(15)螺杆驱动功率物料塑化时,螺杆驱动的最大功率(kw);(16)回复率塑化能力的另一种表示:用PS加热,在210度以上,以50%的的最大注射行程,连续对空注射10次,实测总重量除以螺杆旋转总时间,其商为回复率;(17)喷嘴接触喷嘴与模具浇套的最大接触力,(或注射座推力kN);(18)喷嘴伸出量喷嘴伸出前模板,模具安装平面的长度(mm);(19)料筒加热功率料筒加热的总功率。

LS注塑机内部参数注释

LS注塑机内部参数注释35画面:内部时间设定11TOTAL CYC 周期时间报警2SEQ.START 显示整个顺序时间的时间3INTERVAL停止时间4M.CL.PF.LD 在合模过程中为防止冲击设置T2.R2.R1 的延迟时间5M.CL.M1b 在合模过程中为了防止冲击设置阀延迟时间(M1b) 6M29b.CL 在合模刹车时为防止冲击设置阀延迟时间(M29b)7M.CL.L_PR 低压合模保护动作时间8LS2R COMP 确认合模完成设置的延迟时间(LS2)9HP(R1)在高压过程中防止冲击设置的延迟时间(R1PCH)10HP(T2,R2) 在高压过程中防止冲击设置的延迟时间(R2PCH/T2PCH)11HP(M7AD) 在半螺母关闭后开始升压的延迟时间P 当完成高压过程后为了防止冲击设置的延迟时间(PT1H)13PCR.LOAD 高压合模时节电延时时间14HP.RELEASE 在开模之前设置放压时间15M.OPEN 在开模中为了防止冲击设置阀延迟时间(M1a)16M9a DLY 在不同时间开模设置的延迟时间(M9a)17M29b.(OPN)在开模过程中设置的刹车阀延迟时间(M29b)P 确认开模完成延迟时间(LS3)19M.CL/OP OF 当模具打开和关闭时设置阀保持时间(M1a&M1b)20LS17 CK在半螺母完成后确认完成信号时间,如果在设置时间内没有半螺母关闭信号,警报将会发生21PS3 CK检测半螺母关闭设置时间,如果PS3 在半螺母关闭中没有成ON状态,则警报发生22H/N OP 当后退TIE BAR 和半螺母过程中设置打开半螺母延迟时间23LS18 OK当接收到完成半螺母打开信号后经过设置时间模具开始后退(LS18A~D ON)24LS18 CK当半螺母后退过程中设置完成打开半螺母信号的检测时间,如果在设置时间内半螺母未完成打开,警报发生25TB SW AL 设置合模升高压后检测LS61A~D LS62A~D 关闭时间,如果在设置时间内,LS61A~D,LS62A~D 关掉,警报发生26TB OVER合模超越检测时间,如果在设置时间内TIE BAR 行程超过限位,则警报发生27TB SW CK检测LS61&62 限位开关检测时间,如果在设置时间内,未检测为ON 或者OFF,则警报发生28TB OVER CK 合模超越检测时间29TB RET(HN) TIE BAR 后退检测设置时间59CR5 IN TM 设置抽芯5 前进时间60CR5 OUT TM设置抽芯5 后退时间61CR6 IN TM 设置抽芯6 前进时间62CR6 OUT TM设置抽芯6 后退时间63CR OFF DL 在液压抽芯前进或后退过程后设置下一个过程的延迟时间64MO STOP DL当选择液压抽芯,从到达模具设置停止位置模具打开工艺开始计数设置停止模具延迟时间65MCR TM 电动绞牙右旋转时间66MCR->MCL 电动绞牙右旋转转换为左旋转时间67MCL TM 电动绞牙做旋转时间68AIR1 ON DL设置吹气1 延迟时间69AIR1 ON TM设置吹气1 时间70AIR2 ON DL设置吹气2 延迟时间71AIR2 ON TM设置吹气2 时间72A/GT OP TM设置打开安全门延迟时间(M51a)73M51/52 ON安全门最初低速范围的延迟时间(M51,M52)74M54 ON 安全门刹车延迟时间(M54)75M51B OF DL当关闭安全门过程中保持M51 时间(M51)76GATE CHECK安全门关闭确认时间36画面:内部时间设定277HYD W_ULD 液压油低温报警时间78HYD LD 当选择液压油升温模式加载时间(T2,R2 最大,PCH)79HYD ULD 选择液压油升温模式卸载时间(PCL)80OIL LEVEL 不正常油位警报时间81LUB(C) TM 当选择自动润滑模式在设置时间内完成润滑(合模)82LS56C ON在设置时间内检测自动润滑限位开关LS56C,如果在自动润滑过程中一直ON,则警报发生83LS56C OFF在设置时间内检测自动润滑限位开关LS56C,如果在自动润滑过程中一直OFF,则警报发生84LUB(i) TM 当选择自动润滑模式在设置时间内完成润滑(注射)85LS56i ON在设置时间内检测自动润滑限位开关LS56I,如果在自动润滑过程中一直ON,则警报发生86LS56i OFF在设置时间内检测自动润滑限位开关LS56I,如果在自动润滑过程中一直OFF,则警报发生87AMTA DLY自动调模延迟时间88AMTA M.CLS 在合模过程中不用模具动作完成0 点校正时间89AMTA TBR 在自动调模过程中TIE BAR 后退时间90AMTA HN 在自动调模过程中半螺母关闭时间91AMTA HNA 在自动调模过程中检测半螺母关闭完成信号时间92AMTA TBA在自动调模过程中检测TIE BAR 关闭完成信号时间93AMTA CYC 自动调模设置时间,假如在设置时间内未完成,则发生警报94MD1 TO MD2设置1#马达启动后到2#马达启动的延迟时间95MD2 TO MD3 设置2#马达启动后到3#马达启动的延迟时间96MD3 TO MD4 设置3#马达启动后到4#马达启动的延迟时间97MD4 TO MD5 设置4#马达启动后到5#马达启动的延迟时间98MD5 TO MD6 设置5#马达启动后到6#马达启动的延迟时间111ALARM SCR 警报发生时在设置时间内强制显示警报画面112BZ ON TM当选择报警器功能,并且警报发生后,将会在设置时间内产生警报113BZ OFF TM当选择报警器功能,在设置时间内即使发生警报,也不产生报警声音114PUMP OFF 循环超时后,泵停止延时时间115MD6 TO MD7 设置6#马达启动后到7#马达启动的延迟时间116PC HYD ON 机器报警时间117GRAPHIC TRIGGER 图像触发事件报发生关掉,警报发生。

注塑机的基本参数讲诉

注塑机参数与注塑工艺参数注塑成形技术系统培训教材SANSEI精密注塑成形蔡军注塑机装置的技术参数1.螺杆直径mm2.螺杆长径比L/D3.螺杆压缩比4.螺杆行程cm5.理论注射容积cm36.最大注射重量(以PS计算)g7.螺杆最大转速r/min8.最大塑化能力kg/h9.注射压力MPa10.注射速率g/s11.注射时间s12.注射座推力及喷嘴推力kN13.喷嘴行程cm14.喷嘴伸出量(即伸出模具安装平面的长度)cm 进一步的技术参数:15.注射速度mm/s16.螺杆最大扭矩N/m17.螺杆驱动功率kW18.喷嘴球半径mm19.螺杆驱动方式(如油压马达、电动马达等)20.回复率。

合模装置的技术参数1.合模力kN2.开模力kN3.开模行程cm4.拉杆有效间距mm5.最大、最小模厚mm6.模板间的最大间距mm7.顶出力kN8.顶出行程mm9.模板定位孔直径mm10.移模速度m/s11.模板尺寸(H*V)mm12.模具安装尺寸可进一步提供的参数:13.拉杆直径mm14.调模驱动功率kN15.调模方式:如手动、电动、液压、马达等。

16.合模方式:如机械式、液压式、机械-液压式等。

17.顶出方式:机械、液压、气动等。

18.顶针数量19.顶出次数20.顶针速度其它整机性能参数1.油泵马达功率kN2.电热量kW3.油箱容量L4.料斗容量kg5.外形尺寸(长*宽*高)m6.机器重量kg7.空循环时间s8.单耗Kw/kg9.最大油泵压力MPa10.总用电量kW与成形工艺有关的参数1.最大的注射量(通常要求制品及浇注系统所需塑料量为注射重量75%-80%)2.合模力(足够的合模力才能保证成形模具的锁紧,精密制品需要的合模力为模具所需合模力的1.5倍)与模具有关的参数1.嘴头部球面半径2.模板上的定位孔3.拉杆间的有效间距4.模具的厚度5.模板上模具安装螺孔(或T形槽)的尺寸与取出制品有关的参数1.合模距离必须小于注塑机的最大开模距离,确认最大开模距离2.顶出装置及顶出行程距离的确认和顶杆位置及顶杆数量的确认与机器安装有关的参数1.总用电量的确认2.贮油箱容量的确认3.注塑机外形尺寸的确认4.整机重量的确认5.冷却介质的确认螺杆结构形式的选用渐变形螺杆是一种有较长压缩段的螺杆,塑化时能量转换较为缓和,主要用于非结晶型材料,如:PVC、PS、HIPS等。

注塑机的关键技术参数

注塑机的关键技术参数一、注塑部件技术参数(1)螺杆直径:螺杆的外径尺寸(2)螺杆有效长度:螺杆上有螺纹的长度(MM)常以L表示(3)螺杆长径比L/D:螺杆有效长度与直径之比(4)螺杆压缩比V2/V1:螺杆加料段第一个螺槽容积V2与计量段最未一螺槽容积V1之比(5)注塑行程:螺杆移动的最大距离,螺杆后退最大的距离(6)理论注射容积:螺杆头部JIE面积与最大注射行程的乘积(7)注射量:螺杆一次注射PS的最大重量(g)(8)注射压力:注射时头部预熔料的最大压力MPa(9)注射速度:注射时螺杆移动的最大速度(mm/s)(10)注射时间:注塑时,螺杆走完注射行程的最短时间(11)注射速率:单位时间内注射的理论容积;螺杆JIE面积×以最高速度(12)螺杆转速:物料塑化时,螺杆最低最高的转速范围(13)塑化能力:在单位时间内,可塑化物料的最大重量(14)螺杆扭距:物料塑化时,螺杆驱动的最大扭矩(N/m)(15)喷咀伸长量:喷咀伸出前模板,模具安装平面的长度二、合模部件的技术参数(1)合模力:为克服熔料胀模,使模具锁紧的最大锁紧力(2)成型面积:指在一定的模腔压力下,锁模力最大投影面积(3)开模力:为取出产品,使模具开启的最大力量(4)开模行程:为取出产品,使模板移动的最大距离(5)模板尺寸:前后定模和动模板模具安装平尺寸(6)容模量:注塑机上能安装模具的最大厚度和最小厚度(7)模板开距:注塑机的定模板与动模板开的最大和最小的距离(8)拉杆间距:注塑机拉杆水平方向和垂直方向内侧的间距(mm) 三、整机性能参数:(1)电机最大驱动功率:驱动油泵电机的功率(KW)(2)油箱容量:液压系统油箱的额定容量(3)机器体积:机器的外形的最大长×高×宽(4)重量:机器的总重量。

注塑机参数含义

1、锁模的功用是将模具以相当巨大之力合紧,以抵消在射胶时,熔融塑料以高压注射及填充模具而令模具分开之力。

在锁模过程中可分为三个阶段:a)合模这阶段应占整个锁模行程超过70%,速度是可以选择的,应选择一个快而平稳的合模速度,此举可缩短锁模过程中所需的时间,而压力则设定在最高的系统压力。

b)低压区为保护模具,在模具闭合前的一小段距离,将液压系统压力降低,以防止有外物如水口或成品停留在前模及后模之间,在高压锁模时造成模具的严重损坏。

这个区域开始的位置是在可以调校的,c)高压锁模区当合模动作差不多完成时,即前模与后模的距离约1至2mm,便进入高压锁模区,高压锁紧模具以达到设定的锁模力,高压锁模开始的位置可由操作者任意调校。

2开模当熔融胶料注入模腔内及至冷却完成后,随着便是开模动作,在开模过程中亦可分为3个阶段:a)慢速开模在开模的最初阶段,应选择用慢速,以防止撕裂模腔内成品。

b)快速开模当前模及后模已分开了一小段距离后,应选用快速开模,以缩短开模时间,在整个开模行程中,这阶段所占的比例最大。

c)慢速开模在开模的最后阶段而接近开模终止时,应选用慢速开模,以降低开尽模时的冲击及震动。

3射胶当胶粒被引进熔胶筒内及当熔胶动作后,熔融胶料被注射入模腔内,待冷却成型后取出,在射胶过程中,操作者用注射速度、注射压力及射胶时间来控制产品质量。

4冷却当熔融胶料被注射入模腔后,需要一段时间凝固,然后开模及取出制成品,在冷却的过程中,熔胶料会因凝固而收缩,故需要保压动作来填充因收缩而造成的空间,当胶料冷却后,成品在脱模时才不会变形。

在生产过程中,模具内需要有运水去冷却熔融胶料,本公司的注塑机上备有运水喉管以方便使用者接驳运水至工模上。

5熔胶胶料的塑化主要是靠熔胶马达带动射胶螺杆以磨擦塑料而成的,电热圈不过是用以帮助开始生产时熔化胶料及保持熔胶筒的温度。

因为射胶螺杆螺槽的深度并不是一致的,在落料区螺槽是较压缩区为深,所以空间较大,当胶料由料斗进入落料区后,会因熔胶马达的转动而驱前,胶料会由一个较大的空间的地方引进到较小空间的地方,因而受到挤压而磨擦产生的热能令胶料熔化成流体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设置抽芯5 前进时间 设置抽芯5 后退时间 设置抽芯6 前进时间 设置抽芯6 后退时间 在液压抽芯前进或后退过程后设置下一个过程的延迟时间 当选择液压抽芯,从到达模具设置停止位置模具打开工艺开始计数设置停止模具延迟时间 电动绞牙右旋转时间 电动绞牙右旋转转换为左旋转时间 电动绞牙做旋转时间 设置吹气1 延迟时间 设置吹气1 时间 设置吹气2 延迟时间 设置吹气2 时间 设置打开安全门 延迟时间(M51a) 安全门最初低速范围的延迟时间(M51,M52) 安全门刹车延迟时间(M54) 当关闭安全门过程中保持M51 时间(M51) 安全门关闭确认时间

周期时间报警 显示整个顺序时间的时间 停止时间 在合模过程中为防止冲击设置T2.R2.R1 的延迟时间 在合模过程中为了防止冲击设置阀延迟时间(M1b) 在合模刹车时为防止冲击设置阀延迟时间(M29b) 低压合模保护动作时间 确认合模完成设置的延迟时间(LS2) 在高压过程中防止冲击设置的延迟时间(R1PCH) 在高压过程中防止冲击设置的延迟时间(R2PCH/T2PCH) 在半螺母关闭后开始升压的延迟时间 当完成高压过程后为了防止冲击设置的延迟时间(PT1H) 高压合模时节电延时时间 在开模之前设置放压时间 在开模中为了防止冲击设置阀延迟时间(M1a) 在不同时间开模设置的延迟时间(M9a) 在开模过程中设置的刹车阀延迟时间(M29b) 确认开模完成延迟时间(LS3) 当模具打开和关闭时设置阀保持时间(M1a&M1b) 在半螺母完成后确认完成信号时间,如果在设置时间内没有半螺母关闭信号,警报将会发生 检测半螺母关闭设置时间,如果PS3 在半螺母关闭中没有成ON状态,则警报发生 当后退TIE BAR 和半螺母过程中设置打开半螺母延迟时间 当接收到完成半螺母打开信号后经过设置时间模具开始后退(LS18A~D ON) 当半螺母后退过程中设置完成打开半螺母信号的检测时间,如果在设置时间内半螺母未完成打开,警报 发设生置合模升高压后检测LS61A~D LS62A~D 关闭 时间,如果在设置时间内,LS61A~D,LS62A~D 关掉,警报 发生 合模超越检测时间,如果在设置时间内TIE BAR 行程超过限位,则警报发生 检测LS61&62 限位开关检测时间,如果在设置时间内,未检测为ON 或者OFF,则警报发生 合模超越检测时间 TIE IN TM 60 CR5 OUT TM 61 CR6 IN TM 62 CR6 OUT TM 63 CR OFF DL 64 MO STOP DL 65 MCR TM 66 MCR->MCL 67 MCL TM 68 AIR1 ON DL 69 AIR1 ON TM 70 AIR2 ON DL 71 AIR2 ON TM 72 A/GT OP TM 73 M51/52 ON 74 M54 ON 75 M51B OF DL 76 GATE CHECK

在合模过程中检测LS61A on~LS62A off 关闭时间,如果在设置时间内未收到信号,则警报发生 在合模过程中检测LS61B on~LS62B off 关闭时间,如果在设置时间内未收到信号,则警报发生 在合模过程中检测LS61C on~LS62C off 关闭时间,如果在设置时间内未收到信号,则警报发生 在合模过程中检测LS61D on~LS62D off 关闭时间,如果在设置时间内未收到信号,则警报发生 当达到合模压力设置后检测喷嘴前进完成信号时间 如果选择‘NOZZLE RET.MODE',在设置时间内喷嘴返回 当操作闭式喷嘴,设置打开/关闭时间 当选择注射前加料设置计量时间 对于模具产品的冷却时间 在注射过程中为了减少冲击设置的延时时间(M2b) 在注射过程中为了防止冲击设置T2 延时时间 超过注射压力最大值,在设置时间内限制,则警报发生 在完成注射后设置保持M2b 时间 在计量过程中为了防止冲击设置延迟时间(M4b) 设置时间防止背压的冲击 在抽退过程中为了防止冲击设置的延迟时间(M2a) 在全自动过程中强制回抽延迟时间,当计量时间超过后,警报发生 用ACC 注射时保持M2Bb 的时间 设置自动润滑泵运行时间 当顶针前进时防止冲击T2 延迟时间(T2VEF/TE_VEH) 顶针保持时间 设置抽芯1 前进时间 M 设置抽芯1 后退时间 设置抽芯2 前进时间 设置抽芯2 后退时间 设置抽芯3 前进时间 设置抽芯3 后退时间 设置抽芯4 前进时间 设置抽芯4 后退时间

36画面:内部时间设定2

77 HYD W_ULD 78 HYD LD 79 HYD ULD 80 OIL LEVEL 81 LUB(C) TM 82 LS56C ON 83 LS56C OFF 84 LUB(i) TM 85 LS56i ON 86 LS56i OFF 87 AMTA DLY 88 AMTA M.CLS 89 AMTA TBR 90 AMTA HN 91 AMTA HNA 92 AMTA TBA 93 AMTA CYC 94 MD1 TO MD2 95 MD2 TO MD3 96 MD3 TO MD4 97 MD4 TO MD5 98 MD5 TO MD6 111 ALARM SCR 112 BZ ON TM 113 BZ OFF TM 114 PUMP OFF 115 MD6 TO MD7 116 PC HYD ON 117 GRAPHIC TRIGGER

液压油低温报警时间 当选择液压油升温模式加载时间(T2,R2 最大,PCH) 选择液压油升温模式卸载时间(PCL) 不正常油位警报时间 当选择自动润滑模式在设置时间内完成润滑(合模) 在设置时间内检测自动润滑限位开关LS56C,如果在自动润滑过程中一直ON,则警报发生 在设置时间内检测自动润滑限位开关LS56C,如果在自动润滑过程中一直OFF,则警报发生 当选择自动润滑模式在设置时间内完成润滑(注射) 在设置时间内检测自动润滑限位开关LS56I,如果在自动润滑过程中一直ON,则警报发生 在设置时间内检测自动润滑限位开关LS56I,如果在自动润滑过程中一直OFF,则警报发生 自动调模延迟时间 在合模过程中不用模具动作完成0 点校正时间 在自动调模过程中TIE BAR 后退时间 在自动调模过程中半螺母关闭时间 在自动调模过程中检测半螺母关闭完成信号时间 在自动调模过程中检测TIE BAR 关闭完成信号时间 自动调模设置时间,假如在设置时间内未完成,则发生警报 设置1#马达启动后到2#马达启动的延迟时间 设置2#马达启动后到3#马达启动的延迟时间 设置3#马达启动后到4#马达启动的延迟时间 设置4#马达启动后到5#马达启动的延迟时间 设置5#马达启动后到6#马达启动的延迟时间 警报发生时在设置时间内强制显示警报画面 当选择报警器功能,并且警报发生后,将会在设置时间内产生警报 当选择报警器功能,在设置时间内即使发生警报,也不产生报警声音 循环超时后,泵停止延时时间 设置6#马达启动后到7#马达启动的延迟时间 机器报警时间 图像触发事件

35画面:内部时间设定1

1 TOTAL CYC 2 SEQ.START 3 INTERVAL 4 M.CL.PF.LD 5 M.CL.M1b 6 M29b.CL 7 M.CL.L_PR 8 LS2R COMP 9 HP(R1) 10 HP(T2,R2) 11 HP(M7AD) 12 P 13 PCR.LOAD 14 HP.RELEASE 15 M.OPEN 16 M9a DLY 17 M29b.(OPN) 18 P 19 M.CL/OP OF 20 LS17 CK 21 PS3 CK 22 H/N OP 23 LS18 OK 24 LS18 CK 25 TB SW AL 26 TB OVER 27 TB SW CK 28 TB OVER CK 29 TB RET(HN)

30 TB A ALM 31 TB B ALM 32 TB C ALM 33 TB D ALM 34 PT7 CK 35 NZ RET TM 36 DLY 37 INTRUSION 38 COOL TIME 39 INJ.DLY 40 INJ.PF DY 41 INJ.HP AL 42 M2b OFF DL 43 CHARGE DL 44 B.PR.DL 45 SB DLY 46 SB ACT TM 47 M2Bb OF DL 48 PURGE DL 49 V_EJ DLY 50 EJ HOLD 51 CR1 IN TM 52 CR1 OUT T 53 CR2 IN TM 54 CR2 OUT TM 55 CR3 IN TM 56 CR3 OUT TM 57 CR4 IN TM 58 CR4 OUT TM

118 SENSOR OPEN MONITOR

121 PC ALARM TRIGGER 127 H/N OPEN DLY

传感器断线检测延时

机器警报触发事件 设置半螺母打开延迟时间