8D 报告写法

8d报告完整版范文3篇

8d报告完整版范文第一篇:8D报告背景及问题描述一、背景我所在的公司是一家制造业企业,主要生产汽车零部件。

在我们公司的生产过程中,可能出现一些产品质量问题,这些问题需要及时解决以避免对客户造成不良影响,同时也可以提升我们公司的产品质量。

为了解决这些问题,我们使用了8D 报告的方法来进行问题分析和解决。

二、问题描述我们生产的一个关键零部件在使用过程中出现了断裂的现象,这会给车主带来安全隐患。

这个零部件是由我们公司的第三方供应商生产的,我们公司再进行加工和装配。

我们首先对供应商进行了调查和询问,发现他们也不知道具体问题出在哪里。

这个问题已经发生了多次,影响了我们公司的良心率,也影响了我们与客户的信任。

为了解决这个问题,我们决定使用8D报告的方法来进行问题解决。

第二篇:8D报告分析和解决方案三、技术分析我们针对问题进行了多次测试和分析,将问题整理成以下几个方面:1.材料问题:由于零部件制造过程中使用了不合格的原材料,导致零部件的强度不足。

2.生产问题:生产加工过程中存在不足之处,导致零部件强度不足。

例如,加工温度过高或加工时间过长等。

3.设计问题:设计过程中没有考虑到应力分布的均匀性,导致零部件在使用过程中容易产生应力过大的现象。

四、解决方案1.材料问题:我们将与供应商重新协商并重新规定原材料标准,以保证原材料的质量。

2.生产问题:我们将对生产过程进行检查和测试,改进加工温度和加工时间,并进一步探究生产中存在的不足之处,以最大程度地提高相关生产能力。

3.设计问题:我们会重新设计零部件,考虑应力分布的均匀性,并对原有零部件进行更加严格的测试和分析以验证新设计的可行性。

第三篇:8D报告措施计划和预防五、措施计划1.与供应商合作并重新规定原材料标准。

2.对生产过程进行检查和测试,并改进加工温度和加工时间。

3.重新设计零部件,考虑应力分布的均匀性,并进行严格的测试和分析。

4.对生产和供应链流程进行跟踪和监控,确保问题不再发生。

8d报告范文

8d报告范文8D报告范文。

一、问题描述。

在过去的几个月里,我们的公司一直在努力解决一个质量问题。

我们的产品在测试中出现了一些严重的缺陷,这给我们的客户带来了很大的困扰。

这些缺陷包括产品的外观不良、功能失效等问题,这已经严重影响了我们的客户满意度和市场声誉。

二、建立团队。

为了解决这个问题,我们成立了一个由工程师、质量控制人员和生产人员组成的团队。

我们的目标是找出问题的根本原因,并采取有效的措施来解决它。

三、问题分析。

经过调查和分析,我们发现这些缺陷主要是由于生产过程中的材料选择不当、工艺不严谨和设备维护不到位等原因导致的。

这些问题严重影响了产品的质量和性能,导致了客户投诉和退货的增加。

四、制定紧急措施。

为了尽快解决这个问题,我们立即采取了一些紧急措施。

首先,我们对生产线进行了全面的检查和维护,确保设备运行正常。

其次,我们对原材料进行了严格的筛选和检验,确保产品的质量符合标准。

另外,我们对工艺流程进行了调整和优化,以确保产品的质量和性能得到提高。

五、长期解决方案。

为了长期解决这个问题,我们制定了一系列的措施。

首先,我们将加强对生产过程的监控和管理,确保每一个环节都符合标准。

其次,我们将加强对员工的培训和教育,提高他们的质量意识和技能水平。

另外,我们将建立一个完善的质量管理体系,以确保产品的质量和性能得到持续的改进。

六、实施计划。

为了确保这些措施的有效实施,我们制定了一个详细的实施计划。

我们将对每一个措施进行细化,明确责任人和时间节点,并对实施情况进行定期的跟踪和检查,确保问题得到彻底解决。

七、效果验证。

经过一段时间的努力,我们的产品质量得到了明显的改善。

客户的投诉和退货率明显下降,市场声誉和客户满意度得到了提高。

这充分验证了我们的措施是有效的。

八、预防措施。

为了避免类似的问题再次发生,我们将继续加强对质量管理的监控和管理,确保产品的质量和性能得到持续的改进。

另外,我们将加强对供应商的管理和评估,确保原材料的质量和性能符合标准。

范本:8D报告格式及填写说明

D4: Identify Root Cause or Potential Cause:

Date:开会日期

-以4M要素方式检讨分析为什么造成此不良并于报告中填入数据或说明

-从检测方式﹑环境影响等差异分析为什么厂内QC无法发现此不良而流至亚旭﹐

并于报告中填入详细状况

-必要时画出流程图,以便说明

□Acceptance Inspection■Line Reject

□Field Return□Other

Supplier Reference No:

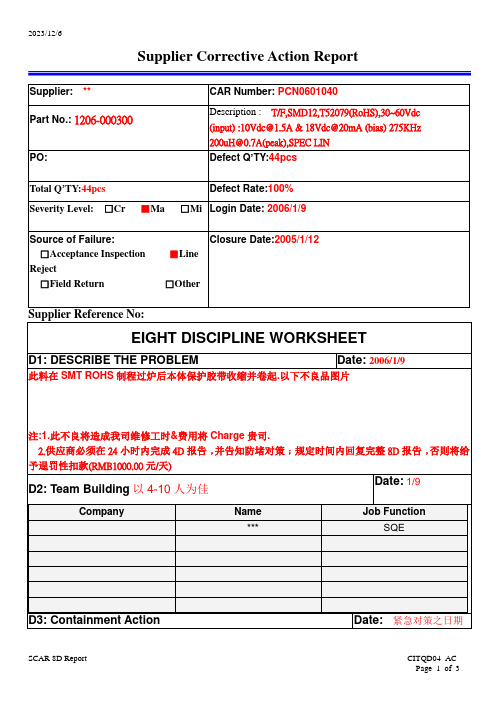

D1: DESCRIBE THE PROBLEM

Date:2006/1/9

此料在SMT ROHS制程过炉后本体保护胶带收缩并卷起.以下不良品图片

注:1.此不良将造成我司维修工时&费用将Charge贵司.

Date:

(QA主官确认审核处)

-Askey QA人员填写是否可结案

Approved by:Checked by:

-可贴上照片,如空冷焊….

Approved by:核准人员签名Checked by:审核人员签名

D5: PERMANENT CORRECTIVE ACTION PLAN

Date:对策日期

-必要时画出改善后的流程图,以便说明

-若有short term & long term solution时,请一并写出

Description:T/F,SMD12,T52079(RoHS),30~60Vdc (input) :10Vdc@1.5A & 18Vdc@20mA (bias) 275KHz 200uH@0.7A(peak),SPEC LIN

TotalQ’TY:44pcs

如何写8D报告

如何写8D报告

遇到突发事件和异常,常常需要做报告,如何做调理清晰、有说服力的报告呢?今天小编与大家分享一下8D报告的写法,8D思路源至福特公司,运用8D思路能快速解决各种问题。

1.成立团队(Formthe Team):

成立解决问题的团队,必须先定好组长,负责协调领导工作,其他组员的工作也必须定好,分工明确

2.问题描述Describe the Problem:

按照4W1H的方式进行描述,包括发生时间、发生地点、发现人、发生问题、影响五个方面,可以清晰有条理的对问题进行描述

3.临时控制对策Temporary Disposal:

一般为保证暂时能正常运行生产,会制定临时的对策,主要是临时防堵

4.真因分析Describethe cause:

按照5M1E的思路对原因进行层层剖析,找出真因;人机料环法测适于于任何问题的分析;

这种方法通常被称为“鱼骨图”

5.永久措施Permanent Corrective Actions:

根据分析的真正原因,针对性的制定改善对策,以避免问题再次发生

6.改善效果确认Confirm the Effects:

这是非常重要的一步,主要是去严重永久措施是否有效,一般监控连续一段时间的状况,用来说明有无效果

7.标准化:

将永久对策标准化,写入文件之中

8.团队庆祝Congratulate the Team

注意事项:

团队分工一定要明确

真因分析一定要头脑风暴,多想一些点,进行逐一排除。

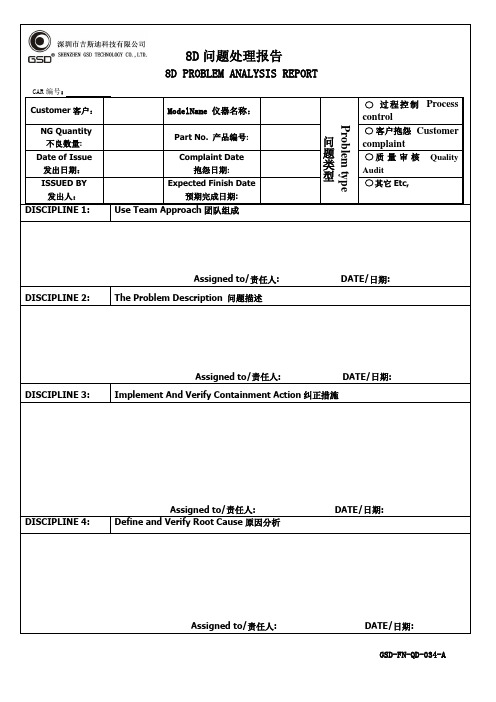

8D问题处理报告格式

Complaint Date抱怨日期:

质量审核Quality Audit

ISSUED BY发出人:

Expected Finish Date预期完成日期:

其它Etc,

DISCIPLINE 1:

Use Team Approach团队组成

Assigned to/责任人:DATE/日期:

DISCIPLINE 8:

Congratulate Our Team恭贺团队

Assigned to/责任人:DATE/日期:

制作/日期:审核/日期:批准/日期:

Define and Verify Root Cause原因分析

Assigned to/责任人:DATE/日期:

DISCIPLINE 5

Choose and Verify Permanent Corrective Action永久对策

Assigned to/责任人: DATE/日期:

DISCIPLINE 6:

8D问题处理报告

8D PROBLEM ANALYSIS REPORT

CAR编号:

Customer客户:

ModelName仪器名称:

Problem type

问题类型

过程控制Process control

NGQuantity不良数量:

Part No.产品编号:

客户抱怨Customer complaint

DISCIPLINE 2:

The ProblemDescription问题描述

Assigned to/责任人:DATE/日期:

DISCIPLINE 3:

Implement And Verify Containment Action纠正措施

8D报告完整版范文

8D报告完整版范文8D是一种问题解决方法,通过8个步骤来进行问题的分析和解决。

下面是一个完整版的8D报告,包含对问题的描述、团队成员、问题的分析、解决方案以及实施结果的评估。

1.问题描述:在公司生产线上,发现了一个质量问题,产品出现了大量次品,导致客户抱怨并要求退货。

问题主要体现在产品的外观质量方面,表面容易出现划痕和凹痕。

2.团队成员:该问题的解决由以下团队成员共同参与:-生产部门:负责产品制造的技术人员和操作工-质量控制部门:负责产品质量的技术人员和检验员-客户服务部门:负责与客户沟通和解决问题3.问题的分析:通过团队成员的讨论和原因分析,我们找到了导致产品质量问题的几个主要原因:-工人操作不规范:工人在产品组装和包装时没有按照操作规程进行操作,导致产品出现划痕和凹痕。

-零部件供应商的质量问题:部分零部件的质量不达标,容易导致产品出现质量问题。

-质量控制不严格:质量控制部门在产品质量检验中存在一定的盲区,没有发现产品质量问题。

4.解决方案:基于问题分析,我们提出了以下解决方案来解决产品质量问题:-进行员工培训:对所有参与生产的员工进行质量意识培训和操作规程培训,确保所有员工按照规范进行生产操作。

-与供应商合作:与零部件供应商建立长期合作关系,并要求供应商提供质量合格证明。

对于质量不达标的零部件,及时通知供应商进行更换或修复。

-加强质量控制:质量控制部门要加强对产品质量的检验,制定更为细致的产品质量检验标准,并对产品检测设备进行定期维护和校准。

5.解决方案的实施:我们按照上述解决方案,分别进行了以下实施步骤:-员工培训:与人力资源部门合作,组织了一次质量培训会议,邀请专业培训师对所有员工进行培训,培训内容包括质量的重要性、操作规程和注意事项等。

-供应商合作:质量控制部门与供应商进行了紧急会议,并要求供应商提供质量合格证明。

部分质量不达标的零部件得到了及时更换和修复。

-质量控制加强:质量控制部门对产品质量检验标准进行了更新,并对产品检测设备进行了定期维护和校准。

8D报告通用格式

8D报告通用格式第一篇:8D报告通用格式8D报告即处理投诉的八项原则1.组建团队2.问题描述:顾客的结论可能是对的,也可能是错的.要得出最终缺陷是什么3.及时反应:当出现投诉后,顾客产品怎么办?我们的库存怎么办?产品要不要召回要不要隔离要不要重验以上三项要在24小时完成4.根本原因分析:这是8D报告中最主要部分,写到最后只能分析出人机料法测量这几方面原因。

原则:循序渐进.(报告中描述不清楚的问题可提供照片)分析要深刻、到位,如:员工操作不当,不能当做原因,要分析是没有进行培训还是别的原因.前四项为5个工作日内完成.5.纠正措施:确定纠正措施是什么.6.结果的验证:7.预防再发生8.团队激励:肯定贡献,进行激励。

第二篇:178报告四是妥善解决历史遗留问题。

①根据市国资委发【2011】188号文《关于妥善解决我市国有企业职教幼教退休教师待遇问题的通知》,着实办理。

从2012年8月开始,经过幼儿园资格审核、上报人员资格认定,合格人员生活补贴核算等程序,最终有2人符合资格,至2013年10月上报工作圆满结束。

②陕人社178号文《关于对按计划招用的曾在我省国有、集体企业工作过的农业户籍人员发放养老补助有关问题的处理》,从2012年3月份开始接待60年代初精简下放人员的上访,历时1年9个月共计接待上访人次1800多次,共办理了符合条件人员786人。

此项工作的开展受到上访者的一致好评,并收到上访人员送出荣誉锦旗6面,对公司形象有着极大的宣传作用,对在职员工有着很好的激励作用。

并且解决了公司历史遗留问题,对社会稳定起到了一定的作用,使这些老员工从心灵上得到了安慰。

第三篇:报告关于对我市主城区存在脏乱差情况的调研报告市委、市政府:为积极推进我市创建文明城市工作,按照我办工作安排, 2月23日我办与区创城办工作人员一起走访了主城区城市道路,特别是市民反映比较强烈的路段,就我市主城区存在的脏乱差情况进行调研。

通过实地考察,了解了我市主城区存在的脏乱差情况实际情况和存在的主要问题,现将调研情况报告如下:一、基本情况我市主城区城市路段:中山路、新兴路、来昌路进一步核实,这几条路路面烂得比较严重,路面坑坑洼洼的“水塘”随处可见。

8D报告填写及运用

案,排除其他选择。 ·从剩下的较优方案中,选出最有可能达

到预期结果的方案。

8D报告填写及手法运用

41

直觉决策法

当缺乏足够的信息时,依靠的是你的本能—— 一种“强烈的反应”即“直觉”。 直觉与严密的逻辑同样非常有效。 实际上在有些特殊情况下,采用直觉决策比采用

8D报告填写及手法运用

6

何谓 “5W 2H” ?

1W --- who 2W --- when 3W --- where 4W --- what

谁 何时 何地 什么

5W --- why

为什么

1H --- How

怎样

2H --- How many 多少

8D报告填写及手法运用

7

❖思考问题的六个方向(一)

8D报告填写及手法运用

12

❖思考问题的六个方向(六)

How(如何): 问题是如何发生? 发生的过程有次序吗? 应如何做会更好? How many/much ? (有多少) 范围有多大、比例?

8D报告填写及手法运用

13

➢ 问题描述范例

8D报告填写及手法运用

14

D3:临时措施 (1)

围堵/隔离问题 采取即时行动或应变对策控制问题影响范围 跟进客户或后序品质、生产要求 对不良品进行分析并追溯到相关工序或个人 对异常隐患批次在制品或库存停止流转或外发

根 由 R oot C ause 为什麽?

真正原因

为什麽?

十分接近真相的原因

为什麽?

为什麽?

表面原因

为什麽?

答案:

看到的现象

8D报告填写及手法运用

8d报告完整版范文

8d报告完整版范文8D报告完整版范文一、问题描述:ABC公司生产的产品B在市场上遭到了客户的投诉,问题表现为B产品的尺寸不够准确,无法满足客户要求,严重影响了公司的声誉和客户满意度。

二、团队成员:本次8D报告的团队成员为:组长:小明组员:大力、小芳、张三、李四、王五三、采取的紧急措施:1.立即停止B产品的生产;2.收回全部在市场上的B产品;3.尽快联系受影响的客户,解释情况并道歉;4.疏通客户关系,建立良好的信任关系;5.建立起严格的产品检测和测试制度,确保每一批产品都经过严格的质量检验和测试。

四、问题原因的探究:经过对问题的分析,我们得到以下结论:1.生产过程中存在失误,导致产品的尺寸超出了规定的公差范围;2.在质量检查的过程中,检验员没有对产品进行充分的检查和测试。

五、纠正措施的开发:针对以上问题原因,我们制定了以下纠正措施:1.重新设计并认证生产工艺,确保生产过程中不会产生超出公差范围的尺寸偏差;2.加强员工的培训和教育,提高员工的技能和意识,确保每一件产品都经过严格的检查和测试。

六、纠正措施的执行:1.对生产工艺进行重新设计和认证;2.对所有员工进行培训和教育,强调质量的重要性和严格的测试标准;3.加强对产品的质量检验和测试。

4.建立起有效的反馈机制,及时获取客户的反馈信息,确保问题得到及时地纠正和修正。

七、措施效果的核查:1.建立起完善的纪录和档案,记录下每一件产品的生产过程和检测结果;2.不定期地组织产品质量的抽样检测;3.及时收集并分析客户的反馈信息,判断纠正措施的效果是否达到预期。

八、经验总结:1.认真对待客户提出的问题,及时采取措施解决;2.及时建立起有效的反馈机制,及时收集并分析客户的反馈信息;3.加强对员工的培训和教育,提高员工的技能和意识;4.建立起严格的产品检验和测试制度,确保每一批产品都经过严格的质量检验和测试。

注:本文纯属虚构,仅用于8D报告的范本演示,不代表任何实际情况。

8D报告格式(模板)

D7 Verification / Validation: (驗證 / 確認)

Effectiveness(有效性)

Standardization(标准化): D8

责人) Responsible(负责人) Responsible(负责人) Responsible(负责人)

Systemic cause Analysis (系统面原因分析)

Responsible(负责人) Responsible(负责人)

D5 Corrective action

(纠正行动)

Corrective action(纠正行动)

D6 Preventive Action

(预防措施)

Preventive action(预防措施)

PreparedBy/Date:

Approved By/ Date:

备注:正常情况下,外协厂商请在3个工作日内完成, 除非得到同意。 Remark: normally, please complete this report within 3 working days for local supplier ,unless HT QE agreed.

Where(发生地点): Remark(备注):

D2 Team (组建团队)

Team Leader(小组负责人): Name(姓名)

Division(部门)

Name(姓名)

Division(部门)

Emergency Response Action(紧急应变行动)

Responsible(负责人)

D3

Emergency Response

8D Corrective and Preventive Action Report (8D 品质纠正预防行动报告)

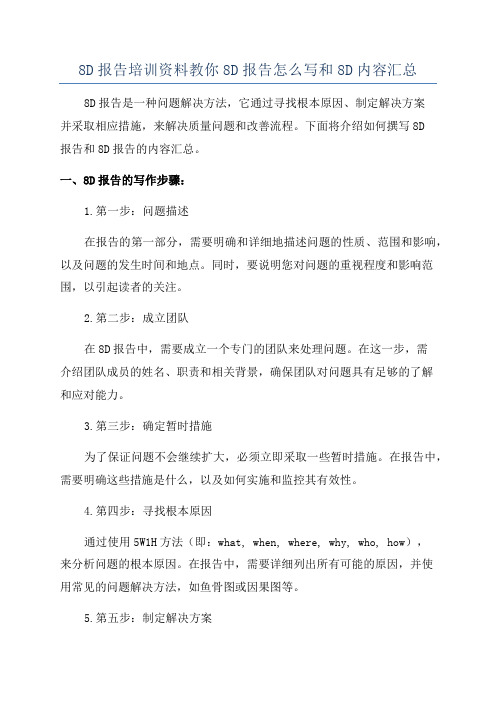

8D报告培训资料教你8D报告怎么写和8D内容汇总

8D报告培训资料教你8D报告怎么写和8D内容汇总8D报告是一种问题解决方法,它通过寻找根本原因、制定解决方案并采取相应措施,来解决质量问题和改善流程。

下面将介绍如何撰写8D报告和8D报告的内容汇总。

一、8D报告的写作步骤:1.第一步:问题描述在报告的第一部分,需要明确和详细地描述问题的性质、范围和影响,以及问题的发生时间和地点。

同时,要说明您对问题的重视程度和影响范围,以引起读者的关注。

2.第二步:成立团队在8D报告中,需要成立一个专门的团队来处理问题。

在这一步,需介绍团队成员的姓名、职责和相关背景,确保团队对问题具有足够的了解和应对能力。

3.第三步:确定暂时措施为了保证问题不会继续扩大,必须立即采取一些暂时措施。

在报告中,需要明确这些措施是什么,以及如何实施和监控其有效性。

4.第四步:寻找根本原因通过使用5W1H方法(即:what, when, where, why, who, how),来分析问题的根本原因。

在报告中,需要详细列出所有可能的原因,并使用常见的问题解决方法,如鱼骨图或因果图等。

5.第五步:制定解决方案基于根本原因的分析,制定一个或多个解决方案来解决问题。

在报告中,需要对每个解决方案进行详细描述,并分析其优缺点,并给出推荐方案。

6.第六步:实施解决方案在报告中,需要说明将如何实施解决方案,包括责任分配、时间计划和资源需求等。

同时,还需指定相应的控制措施和指标,以确保解决方案的有效性和可持续性。

7.第七步:验证解决方案对已实施的解决方案进行验证,并评估其效果。

在报告中,需要描述验证的方法、结果和结论,并根据评估结果,调整和改进解决方案。

8.第八步:预防措施和总结在报告的最后,需要指出如何采取预防措施,以防止类似问题再次发生。

同时,还需对整个问题解决过程进行总结,包括取得的成果、存在的问题和改进的建议等。

二、8D报告的内容汇总:1.问题描述:简要概述问题的性质、范围和影响,以及问题发生的时间和地点。

8D报告模板_2

Y

N

D7-第七步骤: 防止再发。

8.跟踪措施

考慮事项

Yes/No

实施时间

实施部门

工序作业/检查指导书

Y

过程流程图

N

质量保证标准

N

控制计划 / 控制图

N

F.M.E.A. / A.M.D.E.C.

N

图纸

N

量规

N

其他 (調査, 防错)

N

二级供应商跟踪

N

水平展开 (其他产品/类似工艺)

Y

2010-3-16

生产管理部

类似零件

其他

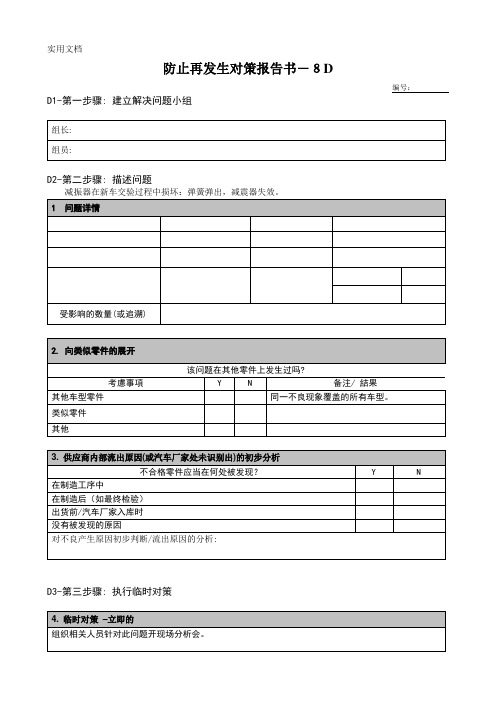

3.供应商内部流出原因(或汽车厂家处未识别出)的初步分析

不合格零件应当在何处被发现?

Y

在制造工序中

在制造后(如最终检验)

出货前/汽车厂家入库时

没有被发现的原因

对不良产生原因初步判断/流出原因的分析:

D3-第三步骤:执行临时对策

4.临时对策–立即的

组织相关人员针对此问题开现场分析会。

考虑事项

防止再发生对策报告书―8D

编号:

D1-第一步骤: 建立解决问题小组

组长:

组员:

D2-第二步骤: 描述问题

减振器在新车交验过程中损坏:弹簧弹出,减震器失效。

1 问题详情

受影响的数量(或追溯)

2. 向类似零件的展开

该问题在其他零件上发生过吗?

考慮事項

Y

N

备注/ 結果

其他车型零件

同一不良现象覆盖的所有车型。

处置

OK数

NG数

在制品

中间在库品(半成品)

仓库存品

服务备件

其他

完整8D报告模板

完整8D报告模板版本:产品名称Product Name 客户名称Customer Name客户型号Customer model工厂产品型号Positec model 客户订单号Order no.日期码Date code合同编号Contract No. 合同数量Quantity异常发生日期Complaint date发文部门Dispatched by 异常信息来源Message from要求完成时间Required completedateDISCIPLINE 1: Use Team Approach (建立解决问题小组)质量改进小组组长:质量改进小组成员:□产品工程师_______________________ □研发工程师______________ □品质工程师_______________________ □制程工程师______________ □采购工程师/SQE___________________ □生产主管________________ □其他_____________________________DISCIPLINE 2: Describe The Problem (问题描述)问题等级______类(填写A or B or C)□图片说明及详细信息描述:填写人:日期:版本:DISCIPLINE 3: Implement And Verify Containment Action (执行暂时对策)□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA (公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人:日期:DISCIPLINE 4: Define and Verify Root Cause (找出问题的真正原因)版本:原因分析(责任部门填写)□设计缺陷/Design defects □规格、标准缺陷/criterion defects□工装设备缺陷/Equipment defects □检查判定缺陷(误判、错判)/Wrong verdict□制程及作业上缺陷(含料件)/Parts or assembling defects□模具、夹具缺陷/Fixture defects □其他/Others具体说明/Described in detail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件, 空白表单在下面连接内)填写人:日期:DISCIPLINE 5:Choose and Verify Permanent Corrective Action (选择永久对策)相应措施进度及说明:具体内容责任人计划完成时间样品采购样品确认工程样机装配实验申请实验结果判断工装申请小批验证□ECR:(连接到文管中心下文件)□修模单:(连接到文管中心下文件)□其它填写人:日期:DISCIPLINE 6: Implement Permanent Corrective Action (执行及验证永久对策)版本:□品质标准(品质人员提供,需明确清晰):□正向模式验证:□反向失效模式验证:实际完成情况确认人实际完成时间样品采购样品确认工程样机装配实验申请实验结果判断工装申请小批验证(工程人员提供正/反验证需包含详细数据,如实验申请号,验证结果等.)DISCIPLINE 7: Prevent Recurrence & Standardization (防止再发生措施及标准化)版本:产品工程师PE:□ECN□BOM□PQC检指/培训□IQC检指/培训制程工程师:□总装工艺卡/装配人员培训品质工程师QE:□FQC检指/培训采购部SQE:□供应商培训□供应商检指□供应商检具□供应商工艺□供应商库存处理其它填写人:日期:DISCIPLINE 8: Congratulate Our Team (批量验证/团队激励)改善情况的追踪:□ECN□BOM□供应商培训□供应商检指□供应商检具□供应商工艺□供应商库存处理□IQC检指/检验结果□PQC检指/检验结果□FQC检指/检验结果□总装工艺卡□试验/检验考核结果填写人:日期:经办/drafted by: 部门审核/checked by: 品质经理审核: 批准/Approved by:一、QC培训记录二、QC检指记录三、供应商方面培训、检(插入相关支持文件)指、检具、工艺、协议记录四、工艺文件版本:备注:1.对异常问题或改进状态的描述要尽量有图片说明或详细的信息记录。

8D报告(纠正预防措施)的写法

8D报告(纠正/预防措施)的写法案例:以下通过一件发生在我们身边的平常小事,来说明8D报告(纠正/预防措施)的写法。

事由:出租屋内,一日早晨,小王正在水龙边洗脸准备上班,刚洗完脸,突然家中打来电话,于是把脸帕一挂就去屋内接电话,接完电话就去上班。

下午下班回家时发现家中全部被水淹了。

铺在地上的草席和被子全都漂在水中。

D1-成立改善小组:马上叫上住在隔壁的几个同事,组成事故处理小组。

小组成员:张三、李四、王五。

D2(第二步):问题描述王五家中被水淹,家中所有摆放在地上的物品都浸在水中(不良率100%)。

如:草席、被子和书本等。

D3(第三步)-暂时围堵行动(即应急对策或叫临时对策)1、马上与小组成员一起把家中的水设法排放出去。

负责人:张三2、立即把浸在水中的物品捞起并摊开到阳台去凉干。

负责人:李四D4(第四步)---根本原因分析:1、早晨洗完脸时,接听家中突然打来的电话,然后忘记关水,造成水淹小屋。

2、下水道出口太小,而且都采用网格式的盖子盖住。

昨天洗菜洗出来的小片烂蔬菜叶梗在网格上,致使下水道出水很慢,长时间积累后,大量未及时排放出去的水把小屋淹了。

分析人:王五审核:王五妻子D5(第五步)---制订永久对策(即长期对策)责任人:王五预计完成时间:2007-**-**D6(第六步)---实施/确认PCA1、经过王五实际操作,把下水道出口加大后,小片蔬菜叶不会再梗在出水口处,堵住废水往外流。

并且即使把水龙头打开到最大,水仍能及时地从下水道出水口完全地流出去。

现确认此永久对策有效,并已经执行。

验证人:王五D7(第七步)---防止再发生(即采取预防措施)1、早晨上班出门前一定要检验水龙头是否关闭。

2、以后洗蔬菜时一定要把烂蔬菜叶丢到垃圾筐里,并且要把地面清理干净。

3、早晨洗脸时不能带电话在身上。

在洗脸过程中,就算电话铃响起也不能接。

直到洗漱完毕后才能接听手机。

责任人:王五预计完成时间:2007-**-**D8(第八步)---结案并祝贺:此问题已经完全处理清楚,可以结案(close)。

8d报告完整版范文

8d报告完整版范文

【8D报告完整版】

一、问题描述

该问题是机器人生产线上的质量问题。

其中,机械臂在夹取零件时出现失误,导致生产出的机器人存在缺陷。

二、初步原因分析

1.人为操作失误:工人没有按照规定程序使用机械臂,导致机械臂失灵。

2.技术问题:机械臂本身存在缺陷导致失灵。

3.机器故障:机器在使用过程中出现故障,导致机械臂无法正常操作。

三、立即响应措施

1.在生产线管理人员的帮助下,对所有的机械臂进行了全面检查。

2.与机器制造商联系,修理故障机器。

3.制定了更加详细的机器操作规范,确保操作人员要按规定使用机械臂。

四、根本解决措施

1.加强培训:对操作人员进行针对机械臂安全操作和维护的知识培训。

2.优化技术:引进更先进的机器人技术,提升机械臂的精度和可靠性。

3.优化机器制造商选择:根据需求和机器使用不同情形,选择具有稳定质量和长期售后服务的机器制造商。

五、效果验证

1.经过以上措施的实施,失误率降低了50%,缺陷率下降了30%。

2.从长期效果看,没有再次出现相关问题,机器人生产质量大幅提升。

六、预防措施

1.定期维护:每周对生产线的机器设备进行检查和保养,发现问题及时处理。

2.完善机械臂使用规范:建立完善的文件和制度,规范操作程序。

3.行业知识学习:跟进和学习国际先进技术和行业知识,提升生产线的质量水平。

以上是我们生产线上关于机器人质量问题的8D报告,希望对公司管理层有所启示,对机器人质量提升有所帮助。

8d报告范文

8d报告范文8D报告范文。

一、问题描述。

在生产过程中,发现产品出现了质量问题,主要表现为产品外观不良,存在严重的色差和瑕疵,导致客户投诉率增加,影响公司声誉和销售业绩。

二、建立团队。

我们成立了一个跨部门的团队,包括生产、质量、工程和销售等相关部门的代表,以便全面了解问题的根本原因,并制定解决方案。

三、解决问题。

1. 制定临时控制措施。

为了减少不合格品数量,我们立即对生产线进行了调整,加强了对原材料和生产工艺的监控,确保产品符合标准。

2. 根本原因分析。

通过对生产过程的全面分析,我们发现了导致产品质量问题的根本原因,主要是在原材料采购和生产过程中存在着管理不善和操作不当的情况。

3. 制定长期解决方案。

为了解决问题,我们制定了一系列长期的解决方案,包括加强对供应商的管理和监督,优化生产工艺流程,提高员工的技能和意识等。

四、实施改进措施。

1. 与供应商合作。

我们与主要原材料供应商进行了深入的沟通和合作,要求他们提供更加稳定和符合要求的原材料,并加强对其生产工艺的监督。

2. 优化生产工艺。

我们重新设计了生产工艺流程,加强了对关键工艺节点的控制,提高了生产效率和产品质量。

3. 培训员工。

我们加强了对生产员工的培训和教育,提高了他们的技能和质量意识,确保产品质量符合标准。

五、效果验证。

经过一段时间的改进和实施,我们对产品进行了全面的检测和验证,发现产品质量得到了显著的提高,客户投诉率明显下降,公司声誉和销售业绩得到了恢复和提升。

六、总结。

通过这次问题的解决,我们深刻认识到了质量管理的重要性,也意识到了团队合作的力量。

我们将继续加强对质量管理的重视,不断完善和改进我们的管理体系和工艺流程,确保产品质量始终稳定可靠。

七、展望。

我们将继续践行8D方法,不断改进和提高我们的质量管理水平,为客户提供更加优质的产品和服务,为公司的可持续发展做出更大的贡献。

8D报告格式

8D报告格式8D报告模板一:1.问题描述:1.1.客户投诉或内部发现的问题;1.2.问题具体描述,包括具体现象和影响。

2.团队成员:2.1.参与问题解决的团队成员及其职责。

3.问题分析:3.1.问题发生的原因分析,采用鱼骨图或5W1H等工具进行分析;3.2.原因分析的结果,确认问题的根本原因。

4.校正措施:4.1.提出解决问题的校正措施;4.2.校正措施的具体步骤和实施计划。

5.短期纠正措施:5.1.通过临时措施或短期措施,解决当下的问题;5.2.短期纠正措施的实施过程和效果。

6.根本原因分析及长期纠正措施:6.1.对根本原因的深入分析,找出问题的真正原因;6.2.提出长期纠正措施,预防问题再次发生;6.3.长期纠正措施的实施过程和效果。

7.预防措施:7.1.针对类似问题的预防措施,提出改善建议;7.2.预防措施的实施计划和跟踪。

8.效果评估:8.1.对校正措施和纠正措施的效果进行评估;8.2.统计数据和客户反馈等证据支持。

9.改进机会:9.1.在问题解决过程中发现的改进机会;9.2.提出改进机会的可行性分析和实施计划。

10.结论:10.1.总结报告的最终结果和影响;8D报告模板二:1.问题描述:1.1客户投诉或内部发现的问题;1.2问题的具体描述,包括具体现象和影响。

2.团队成员:2.1参与问题解决的团队成员及其职责。

3.问题分析:3.1问题发生的原因分析,采用鱼骨图或5W1H等工具进行分析;3.2确认问题的根本原因。

4.纠正措施:4.1提出纠正措施,解决当下的问题;4.2纠正措施的具体步骤和实施计划。

5.短期纠正措施:5.1通过临时措施或短期措施,解决当下的问题;5.2短期纠正措施的实施过程和效果。

6.根本原因分析及长期纠正措施:6.1对根本原因的深入分析,找出问题的真正原因;6.2提出长期纠正措施,预防问题再次发生;6.3长期纠正措施的实施过程和效果。

7.效果评估:7.1对纠正措施和长期纠正措施的效果进行评估;7.2统计数据和客户反馈等证据支持。

8D报告写法及例题生活版8D

8D是解决问题的8条准则(8Disciplines)或称8个工作步骤,它们是:小组成立、问题说明、确定和实施临时措施、寻找并确定根本原因、验证并确定永久纠正措施、实施永久纠正措施、预防再发生、小组祝贺。

6σ是以顾客为导向,以数据为基础,通过DMAIC(确定阶段、测量阶段、分析阶段、改善阶段、控制阶段)过程,减少缺陷,提高合格率,从而提高顾客满意度,增加企业收益。

8D和6σ都是用于解决质量问题的有效工具,但两者之间又存在一定的差别。

下面重点就两者的异同点进行如下分析。

1 关于工作步骤8D解决问题的8个工作步和6σ解决问题的DMAIC过程大致可以分为4个部分。

1.1 第1部分对于一个未知原因的问题,8D质量方法的第一步是成立一个交叉功能小组。

小组成员应具备有关工艺、产品知识以及解决问题和采取措施的技能。

小组应指定1人为小组长以组织协调小组工作,并对小组的工作进度及成效负责。

问题说明就是陈述“什么东西出了什么问题”。

6σ也是依靠小组解决问题的方法。

6σ和8D都需要成立项目组,不同之处是8D小组长是在小组成员中指定1人担任,而6σ项目组长由黑带/绿带担任。

对于6σ来说,不是所有的问题都适合用6σ方法解决。

在选择6σ候选项目时,应该考虑以下问题:(1)是否是反复出现的事件?(2)范围是否狭窄?(3)是否存在测量尺度?是否能在合理时间内确定测量系统?(4)是否能对过程进行控制?(5)项目是否提高了顾客满意度?如果以上所有问题的答案是“是”,那么这是一个顾客导向6σ的良好候选项目。

在确定阶段,需要采用适当的步骤来明确所选6σ项目是否符合以上要求。

项目小组首先要通过调查研究以确定顾客抱怨什么,抱怨的程度如何,并且将顾客的抱怨转化成关键质量特性(CTQ),即从顾客角度确定对顾客最重要的产品和服务特性。

并对该特性进行量化,确定该特性“好”到什么程度顾客才满意,从而编制出关键质量特性的可操作性定义。

在确定阶段6σ还提供了过程流程图、鱼骨刺图、因果矩阵等细化项目范围的工具,帮助项目小组对项目范围进行细化,以确保项目范围足够狭窄,使项目在较短的时间内(一般黑带项目为6个月)能够关闭。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S-D-C-A

• 標準化Standardization-實行-檢核-行動 • 所有製程在開始運作時都會不穩定, 在這個

階段, 穩定製程使產量固定是很重要的 • 待標準建立了並且穩定了, PDCA 則是用來

改變製程提昇水準. 但是一旦製程一改變, 又會馬上變得不穩定, 需要以SDCA加以穩 定化

Page 27 of 110

• 水準不足良率損失Chronics: 良率水準不足。 發生眾多批數,其良率相對低於水準內的 良率。

Page 34 of 110

不良率的 p-Chart 趨勢圖

0.250 0.200 0.150 0.100 0.050 0.000

Lot

UCL=0.1253 Avg=0.0704 LCL=0.0155

8D:8 DISCIPLINES

• 8D: 8 Discplines of Problem Solving 解決問題的8個步驟

• 8D 是解決問題一種工具,通常是客戶所抱 怨的問題要求公司分析,並提出永久解決 及改善的方法

• 比改善行動報告 (Corrective Action Report) 更加地嚴謹

6. 效果確認 7. 效果維持 8. 反省及今後計劃 Page 31 of 110

解決問題的QC Story種類

• 1.課題達成型QC Story: 著重 PDCA • 2.問題解決型QC Story: 著重 CA-PDCA • 3.8D 及異常一覽表: 著重在於預防再發

Page 32 of 110

治本對策 (永久)

5 Why & 關連圖

系統通知到 別的工程師

工程師未 被通知

工程師出差 受訓或請假

PC/MFG滿載 排不上線測試

產品待重測

L/B,P/C,Tester Hander 問題

工程師不知 有Hold Lot

ON HOLD LOT 太多

工程師太忙 沒時間處理

工程師未 作處置

工程師忘記 有Hold Lot

準確, 但變異卻很大

Page 8 of 110

Cpk=0.816

Cpk=0.852

0 10 20 30 40 50 60

-6 4 14 24 34 44 54 64 74

Cpk=1.694

Cpk=0.852

-5 5 15 25 35 45 55 65

-6 4 14 24 34 44 54 64 74

Page 23 of 110

PDCA 循環輪

1.主題選定

7.效果維持

2.課題明確化與目標設定

A

P

管理人員 管理人員

3.方策擬定 4.最適策追究

6.效果確認

C

D

檢驗人員 作業人員

8.反省及今後計劃

5.最適策實施

Page 24 of 110

C-A-P-D-C-A

• 檢視現狀-再對策-企劃-實行-檢核-行動 • 是問題解決型QC改善歷程 • 注重在已發生問題的處理 • 在PDCA循環注重在Do, 故Do的內部尚有小

cause,但複雜的或許要5 Why, 6 Why, 7 Why…最後要加 1H,How to fix it.

Page 12 of 110

5 Why 範例: 為何停機

• 問1:為什麼機器停了? • 答1:因為機器超載, 保 險絲燒斷了

5 Why 範例: 為何停機

• 問1:為什麼機器停了?

• 問2:為什麼機器會超 載?

• 問1:為什麼機器停了?

• 問2:為什麼機器會超 載?

• 問3:為什麼軸承會潤 滑不足?

• 問4: 為什麼潤滑幫浦 會失靈?

• 答1:因為機器超載, 保 險絲燒斷了

• 答2: 因為軸承的潤滑 不足

• 答3: 因為潤滑幫浦失 靈了

• 答4: 因為幫浦的輪軸 耗損了

5 Why 範例: 為何停機

• 問1:為什麼機器停了?

改善範例

105 100

目標=100元

95 90

-20元

-10元

85

80

75

90

70

80

65

60 第一週

第二週

102

101

第三週

第四週

Page 33 of 110

兩種不同類型的良率損失

• 異常良率損失 Excursions: 良率損失的獨立 跳昇,由突然且嚴重的良率損失所引起, 影響範圍導致特別低良率的有限批數

D3

暫時性的對策實施及確認

D4

原因分析及証實

D5

永久改善行動效果確認

D6

永久改善行動的對策實施及確認

D7

避免再發生/ 系統性預防建議

D8

完成

% Effective

% Effective % Contribution

% Effective Validation

掌握“問題”之要領

• 1)什麼是“問題”? 問題是實際與理想之間的差距 (Gap).

型的PDCA循環,直到問題改善為止 • 小規模的改進,非大刀闊斧的改革

Page 25 of 110

CA-PDCA 循環輪

3.要因解析

7.效果維持

2.現況的把握

1.主題選定 6.效果確認

A

P

Action Plan

8.反省及今後計劃

C Check

D AP

CD

4.對策擬定

Page 26 of 110

5.對策實施

PDCA 與 SDCA

屬於兵力的提昇 (提昇製程的能力)

AP CD

AP CD

AS CD

AS CD

屬於兵力的維持 (將製程穩定化)Page 28 of 110

PDCA , CA-PDCA 與 SDCA

AP CD

AS CD

(+) GAP

Analysis

(-)

列出問題點

AP CD

Page 29 of 110

Page 40 of 110

D0: Symptom(s)

• Symptom(s) 徵兆 • 將客戶端所發生抱怨的徵兆加以定性及定

量化 • 針對此徵兆決定是否使用 G8D 及G8D應該

處理及預防的範疇 • 用以確認 Symptom(s) 的工具圖表

– Trend Charts/ Pareto

把問題想像成一座冰山

現象

現在

why

看得到的, 可感覺 , 可測量

問題

緊急處理

過去

why真因

why

真因

一次因 (近因)

治標對策 (暫時)

why

真因

why

真因

真因

n 次因

治本對策

(遠因)

(永久)

5 Why 1H 工具

• 豐田生產方式: “反覆提出五次為什麼” • 垂直式思考, 針對問題一層又一層地深入 • 通常第一個答案不會是真正的答案 • 5 Why 可以找出真正的原因 • 找原因用5Why+想方法用1How • 簡單的案子可能4W,3W或2W即找出root

良率%

相差多少 ppm

LQFP 14x20 99.8903

99.8971

68

QFP 28x28 99.8363

99.8393

30

Page 38 of 110

Excursions 的偵測

• 公司並非以SPC偵測出Excursions, 請問公司 以何機制得知 Excursions.

0.250 0.200 0.150 0.100 0.050 0.000

• 問2:為什麼機器會超 載?

• 問3:為什麼軸承會潤 滑不足?

• 問4: 為什麼潤滑幫浦 會失靈?

• 問5: 為什麼潤滑幫浦 的輪軸會耗損?•源自答1:因為機器超載, 保 險絲燒斷了

• 答2: 因為軸承的潤滑 不足

• 答3: 因為潤滑幫浦失 靈了

• 答4: 因為幫浦的輪軸 耗損了

• 答5: 因為雜質跑到裡 面去了

方法缺失

工作 不專心

材料問題

TRAY 設計不良

產品定位 不良

人員疏失

BUY OFF檢 查動作不確實

平面度 良率不佳

職前訓練 不足

設備問題

模具異常

機台操作 不熟悉

磨損

PDCA 的介紹

何謂管理?

ACTION PLAN

CHECK DO

QUALITY CONSCIOUSNESS .The PDCA cycle is a series of activities pursued for improvement

PDCA 與CA-PDCA實施步驟

PDCA

1.主題選定

適用

活動計劃的製作

何種 QC STORY 的判定

最適策2..課由題明P確la化n 開始即多角度去尋

求解決3問. 方策題擬的定 對策, 與CA-PDCA

的邊尋4. 找最適對策追策究處理問題有所不同

5. 最適策實施

CA-PDCA

活動計劃的製作 2. 現況把握 3. 要因分析 4. 對策擬定 5. 對策實施

• 答1:因為機器超載, 保 險絲燒斷了

• 答2: 因為軸承的潤滑 不足

5 Why 範例: 為何停機

• 問1:為什麼機器停了?

• 問2:為什麼機器會超 載?

• 問3:為什麼軸承會潤 滑不足?

• 答1:因為機器超載, 保 險絲燒斷了

• 答2: 因為軸承的潤滑 不足

• 答3: 因為潤滑幫浦失 靈了

5 Why 範例: 為何停機

客戶Release good Hold reject

工程師待 客戶指示

Hold Yield 太高不合理

客戶要求作 工程分析

客戶一直 未回覆