650四辊可逆轧机性能

提高四辊CVC可逆式轧机板形控制的研究与应用

提高四辊CVC可逆式轧机板形控制的研究与应用【摘要】济钢冷轧板厂的浪形改判率一直较高,为进一步降低浪形改判率,对四辊CVC可逆式轧机的压下规程、辊形曲线以及支撑辊换辊周期等工艺参数进行了研究,并采取进一步的优化措施,使板形控制水平得到有效提高,浪形改判率得到有效控制。

【关键词】浪形改判率;工艺参数优化Improve Strip Shape Control Research and Application of 4-high CVC millLIU Ai-min(The Cold Rolling Plant of Jinan Iron and Steel Group Co., Ltd., Jinan Shandong,250101, China)【Abstract】Jigang coldrolling factory wave form GaiPanLv have been higher,to further reduce the wave form GaiPanL,the pressure on the mill under rules, roller shape curve and back-up roller roll change cycle of process parameters of 4-high CVC mill. take further measures, make strip shape control level effectively improve, the wave form GaiPanLv control effectively.【Key words】Wave-shaped commuted rate;Process parameter optimization浪形缺陷作为冷轧产品改判的主要改判缺陷,降低冷轧产品浪形缺陷改判率,对提高冷轧产品质量,降低冷轧成本,提高冷轧产品竞争力具有非常重要的作用。

轧辊材质选择及特性

合金冷硬铸铁轧辊合金冷硬铸铁轧辊(辊环)是利用铁水自身的过冷度和模具表面激冷,同时添加Ni、Cr、Mo合金元素的办法制造的一种铸铁轧辊,辊身工作层基体组织内基本上没有游离态石墨,因而其硬度高,具有优良的耐磨损性能。

此类材质可用静态复合浇注工艺生产大型规格轧辊,使辊身具有高的硬度而辊颈具有高的强韧性,表现出良好的热稳定性和抗事故性。

102 合金无界冷硬铸铁轧辊合金无界冷硬铸铁轧辊(辊环),以其工作层中有细小的石墨析出物为特征而区别于冷硬铸铁轧辊。

石墨均匀分散在整个辊身截面,其数量和尺寸随深度而增加。

本公司提供的合金无界冷硬铸铁轧辊,由于添加了锰、铬、镍、钼等合金元素,加上少量细小石墨的存在,不仅提高了轧辊的抗剥落性、抗热裂性和抗磨损等性能,而且辊身工作层具有较小的硬度落差。

表面的微细石墨孔隙还能改善轧辊的咬入能力。

用途103 合金球铁轧辊合金球墨铸铁轧辊(辊环),以基体组织中的石墨呈球状为特征,通过调整镍、铬、钼合金元素和特定的热处理制度,可以制成普通球墨铸铁、大型合金球墨铸铁、珠光体球墨铸铁和针状球墨铸铁不同系列的轧辊(辊环)。

这些产品具有良好的强度、高温性能和抗事故性能,工作层硬度落差极小。

化学成分(%)物理性能SGP-3 大型初轧机。

SGP-4 型钢连轧机粗轧、中轧机架,棒、线材轧机粗轧、中轧机及钢管轧机张减径辊环。

SGAC 型钢连轧机中轧、精轧机架,无缝钢管轧机轧辊及辊环,棒、线材,螺纹钢轧机中轧、预精轧、精轧机架轧辊及辊环类别辊身直径(mm)辊身长度(mm)轧辊适用于各种规格轧辊的制造辊环Φ190-1500 900(max.)高镍铬无界冷硬复合铸铁轧辊是采用离心或全冲洗方法制造的高性能轧辊,通过提高镍、铬、钼等合金元素的含量,获得高的组织、碳化物显微硬度;配合特殊热处理得到组织均匀、致密及硬度落差小的工作层;同时含有少量游离石墨,从而具有良好的耐磨损性、抗热裂、抗剥落及抗压痕性能。

外层厚度可适应需要而调整,芯部采用韧性灰口铸铁或高强度球墨铸铁,使芯部及辊颈具有满意的强韧性。

设备参数

中板厂轧钢车间:1#、2#加热炉参数:有效尺寸:5.0×26.448=132.24㎡。

生产能力:75t(坯料)/h。

加热钢种:普碳钢、低合金钢、合金钢。

坯料进炉温度:常温。

坯料出炉温度:1100~1200℃。

燃料种类和发热值:焦炉煤气,16314kJ/h。

空气预热温度:350~400℃。

加热坯料厚度:170~240mm。

加热坯料宽度:800~1500mm。

加热坯料长度:1200~2200mm。

冷却方式:全炉汽化冷却。

加热炉还有助燃风机、空气预热器、汽化冷却装置、烟筒加热炉检测设备等辅助设备。

3#蓄热式加热炉的参数:有效尺寸:5.0×26.448㎡。

生产能力:75t/h。

加热钢种:普通碳素钢、低合金钢、合金钢。

坯料装炉温度:常温。

坯料出炉温度:1100~1200℃。

燃料种类和发热值:焦炉煤气,16314kJ/h。

空气预热温度:≥1000℃。

单位燃料消耗:1.2GJ/t(坯)加热钢板尺寸:厚度:100~240mm,宽度:800~1500mm,长度:1200~2200mm。

冷却方式:800mm还有加热炉风机、汽化冷却装置、烟筒、加热炉检测设备、30吨板坯升降台、3吨推钢机、炉前和炉后辊道等辅助设备。

主要设备及参数:二辊可逆式粗轧机1、轧机,最大轧制力:25000KN(2550t),最大传动力矩:1764KN.m(180t.m),最大轧制力矩:1275KN.m(130t.m),轧制速度:0~2.51m/s~5.03m/s.2、轧辊,轧辊转速:0~±40r/min~±80r/min,轧辊直径:Φ1200~Φ1000mm,轧辊材质:65GrNiMo,轧辊单重:33t,工作时上辊最大提升高度:350mm(工作)、600mm(设计)。

除轧机外,粗轧部分还有油膜轴承、压下装置、回松电机、机架辊、工作辊道、主电机、连接机、推床等辅助装置。

粗轧机的布置:粗轧机到一号加热炉的中心距:18031mm,粗轧机到精轧机中心距:39585mm。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机是一种用于金属材料制作的设备,通常用于轧制薄板和薄带,例如不锈钢、铝、铜等材料。

为了提高生产效率和产品质量,现代的可逆四辊冷轧机通常采用先进的AGC系统进行控制。

AGC是自动板形控制的缩写,它能够实现对轧机的自动调整,以确保产品的准确尺寸和质量。

本文将介绍采用先进AGC系统的可逆四辊冷轧机控制系统的特点、优势和应用。

一、AGC系统的特点1. 自动控制:AGC系统能够根据生产需求和材料特性,自动调整轧辊的位置,使得轧制产品的厚度和平整度达到设计要求。

2. 高精度:AGC系统具有高精度的控制能力,能够实现对轧机的微小调整,保证产品的尺寸和表面质量达到客户要求。

3. 高效能:AGC系统能够快速响应生产需求的变化,提高轧机的生产效率和性能。

4. 可编程性:AGC系统具有灵活的编程能力,能够根据不同的产品要求进行调整,实现生产的多样化和个性化。

3. 减少生产成本:AGC系统能够降低材料损耗和能耗,减少人工干预,降低生产成本。

4. 提高工作环境:AGC系统能够减少人工干预,提高生产的自动化程度,改善工作环境。

5. 提高设备可靠性:AGC系统能够实现对轧机的精确控制,减少设备的运行故障,提高设备的可靠性和稳定性。

AGC系统广泛应用于不同类型的可逆四辊冷轧机,例如不锈钢轧机、铝合金轧机、铜合金轧机等。

它适用于不同类型的金属材料,具有不同的厚度和宽度要求的产品。

AGC系统还可以应用于不同的生产工艺和工艺参数,例如冷轧、热轧、精轧等。

AGC系统还可以与其他自动控制系统结合使用,例如负荷控制系统、温度控制系统等,实现对轧机的全面控制和优化。

通过对轧机控制系统的不断改进和优化,可以提高生产效率、节约能源、降低成本,满足不同客户的产品需求。

采用先进AGC系统的可逆四辊冷轧机控制系统具有自动控制、高精度、高效能和可编程性等特点,能够优化产品质量、提高生产效率、降低生产成本、改善工作环境和提高设备可靠性。

辊可逆轧机设计说明书

2350四辊可逆轧机设计说明书(总60页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--2350四辊可逆轧机主传动系统设计摘要本文简单的介绍了热轧中厚板轧机的国内外发展现状,详细的对热轧中厚板轧机的主传动系统进行了设计计算和校核。

重点对主电动机进行力矩计算和功率选择,并对选出的电动机进行发热校核。

对轧机的轧辊、轧辊轴承和万向接轴等主要零部件进行受力分析和强度校核,同时也对润滑方式,环保性及经济分析进行了探讨,完成了2350四辊可逆轧机的设计,通过对各个部件的计算与校核,保证了设备的安全可靠运转,同时尽可能地节省能源、减少占地面积,环保及经济性分析更是体现了环境友好的求,和获得最大利益。

关键词:中厚板轧机;主传动;轧辊;轴承 ; 万向接轴AbstractThe present situation of Medium plate rolling in home and abroad has been briefly introduced. Details of the main drive system of Hot-rolled strip mill design,calculation and checking. Focus on the torque calculation and power choice of the main motors and the selected motor fever respectively, Through the design and calculation of the motor to ensurethat the rolling process does not produce power less than or burnt motor accident,Also on the lubrication mode, analysis of environment protection and economy are discussed, and completed the design of 2350 four reversible rolling mill, the calculation and checking of each component, to ensure the safe and reliable operation of equipment, at the same time as much as possible to save energy, reduce the area, environmental protection and economic analysis but also embodies the friendly environment seek, and obtain the maximum benefits.Key word:Medium plate rolling; main drive system;rollers;pillow;universaljoint shaft目录1 绪论 0选题背景及目的 0中厚板轧机的发展概况 0我国中厚板轧机的发展与现状 0国外中厚板轧机的发展与现状 (1)课题的研究方法和研究内容 (2)2 方案设计 (3)主传动方案综合评价与比较 (3)方案的选择 (4)四辊可逆轧钢机主传动装置的选择 (4)针对所选方案对各部件进行具体的选择 (4)3 轧制力能参数的确定与电动机的选择 (5)轧辊的设计 (5)轧制力能参数 (7)各道次基本尺寸的确定 (7)轧制压力的计算 (8)驱动力矩计算 (10)轧辊的校核 (13)支承辊校核 (13)工作辊校核 (15)工作辊与支承辊间的接触应力 (16)电动机的选择计算和校核 (16)驱动力矩的计算和电机校核 (17)主电机上的力矩计算 (17)过载校核 (19)4 主要零部件选择及校核 (21)轧辊轴承的选择和计算 (21)轧辊轴承的选择 (21)工作辊轴承寿命计算 (22)支承辊轴承寿命计算 (22)十字轴式万向联轴器的选择 (23)零件材质的确定及受力分析 (23)十字轴的校核 (24)轴叉校核 (26)5 机架参数计算及其校核 (30)机架结构参数选择 (30)机架的强度计算 (30)受力分析 (31)弯矩计算 (31)机架强度校核 (33)机架上横梁强度校核 (34)机架立柱校核 (35)6 润滑方式的选择 (36)润滑方式及作用 (36)油雾润滑 (36)热轧工艺润滑 (36)7 经济性和环保性分析 (37)设备环保性评价 (37)设备的经济性分析 (37)机械设备的可靠性 (37)设备的经济评价 (37)结论 (40)致谢 (41)参考文献 (42)1 绪论选题背景及目的轧钢同铸造一样是钢铁行业的主要组成部分,同样轧机是鞍钢的主要设备之一,鞍钢在1993年的改造性大修中新增了一架2350四辊可逆轧机,该机配置了自动化系统是S5-155V可编程控制器和辊缝仪,位移传感器,压力传感器,温度传感器等硬件,轧机采用先进的AGC控制技术,其装备水平及自动化程度在同类设备中处于领先地位,它从设计制造到热负荷试车历时仅13个月,创造中板轧机制造工期最短记录。

四辊可逆轧机工作原理

四辊可逆轧机工作原理嘿,朋友!你有没有想过那些又厚又硬的金属板材是怎么变得又薄又平整的呢?今天我就来给你讲讲四辊可逆轧机这个神奇的家伙的工作原理,可有趣啦!我有个朋友叫小李,他就在一家轧钢厂工作。

有一次我去他那儿参观,第一次见到四辊可逆轧机的时候,我就被它那庞大的身躯给震撼到了。

这四辊可逆轧机啊,就像一个超级大力士,专门来驯服那些不听话的金属材料。

那这四辊可逆轧机到底是怎么工作的呢?咱先来说说它的构造吧。

这四辊可逆轧机,顾名思义,有四个辊子呢。

上下各两个辊子,就像两对好搭档。

上面的两个辊子和下面的两个辊子相互配合,这可是有大讲究的。

想象一下,那些厚厚的金属板材就像一个个倔强的大汉,要想让它们乖乖听话变薄变平整可不容易。

当要开始轧制的时候,金属板材就被送进这四个辊子中间。

这四个辊子可不是静止不动的哦。

下面的两个辊子就像坚固的基石,稳稳地支撑着整个轧制过程。

它们转动起来,就像是在为即将开始的表演打着节奏。

而上面的两个辊子呢,它们就像两只强有力的大手,用力地压向下面的金属板材。

这个压力可不得了,就像是给那些金属大汉来了个下马威。

这时候的金属板材啊,在上下辊子的夹击下,开始发生变化。

它就像一块面团,在擀面杖的作用下,慢慢地被擀薄。

可是这金属板材可比面团硬多啦,这就得靠四辊可逆轧机强大的力量。

我记得我问小李,这四个辊子的转速都是一样的吗?小李笑着跟我说:“这你可就外行了。

”他告诉我,这四个辊子的转速是有一定的配比关系的。

就像一个团队里,大家都有各自的分工一样。

如果转速搭配不好,那这金属板材就可能被轧得歪七扭八的,那就糟糕了。

在轧制的过程中,这四辊可逆轧机还可以来回轧制呢,这就是它“可逆”的妙处。

就好比你做一件事情,发现做得不太好,还可以回过头来重新做一遍。

这金属板材经过一次轧制后,如果还不够薄或者不够平整,那就可以再把它送回到四辊之间,再来一次。

这就像一个精益求精的工匠,一遍又一遍地打磨自己的作品,直到满意为止。

四辊可逆轧机工作辊稳定性分析及实现

一+ 一+

在 四辊 轧机工 作 过 程 中 , 响轧 辊 的稳 定 性 的 影 因 素很 多 , 最 主要 的 是 由 于轴 承 座 与 滑 板 之 间存 但 在 间隙 , 可 逆 轧 制 时 会 产 生 冲 击 , 轧 材 厚 薄 不 在 使

11 可 逆 轧制 时工 作辊轴 承座 与 滑板 的冲 击 F . 由于 四辊 轧 机 工 作 辊 与 轴 承 间 以 及 工 作 辊 轴

部分 :

1 影 响 四辊可逆 轧机轧 辊稳定性 的 因素

对 于影 响 四辊 轧 机 辊 轧 辊 的 稳定 性 因 素 , 了 除 辊 系周 围 的轴 承座 、 辊轴 承 、 辊 、 板 等 部 件 间 轧 轧 滑 的相 互摩 擦 与 冲击 外 , 轧机 从 主 电机 到 工 作 辊 的 主 传 动系统 各 部 分 对 工 作 辊 的稳 定 性 都 会 产 生 不 同 程度 的影 响 。这里 , 动 系统 对 工 作 辊 的附 加 力 和 传

12 传 动 系统对 工作 辊 的附加 力 F .

逆 轧机轧 辊 的稳定 性 因素 , 于提 高 轧 制 精 度 和 改 对 善轧 辊部 件 的工作 条 件 十 分 重 要 , 企 业 的 生 产顺 对 利进 行也 是 至关重 要 的 。

传 动 系统 对 工 作 辊 的 附 加 力 矩 主 要 包 括 两 个

— — 一

四辊 轧 机 工 作 辊 稳 定 性 分 析 简 图 ( 作 辊 驱 工 动 ) 图 l所 示 。正 向 轧 制 ( 作 辊 偏 向 出 口侧 ) 如 工 时, 由工作 辊力 的平 衡条 件 可得 : F l=P o ̄ tn cs [a ̄ a ( +0 ] p p+tn )¨ 其 中 :— — 轧 制力 ; P 工作辊 与 支承辊 连 心线 与垂 直线 夹角 ; 轧辊 连心线 与反 力夹 角 ;

四辊轧机

四辊可逆式冷轧机的压下装置设计摘要压下系统是连轧机的关键设备之一,其设计制造水平直接影响成品的质量和生产企业的经济效益。

目前国内广泛应用的连轧管机组中大部分采用的是电动压下系统。

和电动压下相比,液压压下有其无可比拟的优势。

由于国内在这方面的研究起步较晚,只有宝钢、天津钢管公司等少数大型企业连轧机采用了液压压下系统。

液压压下系统代表了当今轧机组工艺设计和制造的最新发展水平,为了打破国外企业在这方面的技术垄断,提高我国连轧机组设计制造在国际上的竞争力,设计制造出国产采用液压压下系统的连轧机组是十分必要的,因此对连轧管机液压压下系统的研究具有重要的理论和实际意义。

本课题研究的主要内容是设计出一套用于连轧机的液压伺服压下系统,用来对连轧机轧辊的压下位置进行控制。

关键词:四辊可逆冷轧机;液压压下系统;液压缸ABSTRACTThe press down device is one of the key equipment of the tube mill,its design and manufacture level directly influences the end product quality of seamless steel pipe and the benefit of production enterprise.At present the electric screw down gear is mostly used in the tube rolling train that is widely applied in home.With electric screw down gear comparing,the hydraulic press down system has its incomparable superiority.Because the domestic studies on this aspect are late,only the tube mills from oversea that are adopted in the minority major corporations such as Bao Steel Corporation、Tianjin Steel pipe Company and So on useing the hydraulic press down system,which has represented now most recent development level of the technological design and manufacture of the tube rolling train.It is very necessary to design andmanufacture the homemade tube rolling train with hydraulic press down system,in order to break the monopoly of overseas enterprise and enhance our countrymanufacture the homemade tube rolling train with hydraulic press down system,in order to break the monopoly of overseas enterprise and enhance our country.KEY WORDS:draulic press down system;tube mill;Four-high reversing mill第一章 绪论1.1 液压控制系统1.1.1 液压控制系统概述液压系统是以电机提供动力基础,使用液压泵将机械能转化为压力,推动液压油。

四辊可逆粗轧机闭式机架有限元分析

轧机 机 架 具 有 对 称 性 , 析 时 取 一 半 进 行 分 析 , 成 分 形

2 2 机 架 应 力 .

应用 M C Mac S . r 软件对机架进行分析计算 , 并用 Mac r

睾 收 稿 日期 : 1 O —1 2 0一 1 0 0 作者简介 : 连民(9 6 , , 15 一) 男 主要从事矿山机械方面的研究。

轧机本体刚度较 高, 能够提高 中间坯的厚度精度和板

形 质量 。如 图 1 示 , 所 四辊 可 逆 粗 轧 机 由 2片机 架 ( 坊 ) 牌

模 型 ( 2 考 虑 了机 架 通 过 地 脚 螺 栓 与 地 脚 板 的 连 图 )

上部通过箱形横梁 和螺栓 联接 , 键定 位。机架的下部则通 过 2根横梁用螺栓联接。

载荷 : 在上 横梁 的压 下螺孔表 面和下横 梁的上表 面施 约束 : 在牌坊 对称 面上施 加 对称 边界 条件 , 在地 脚 板

处约束所有位移 。

应力值如 图 3中标示 。机架等 效应力 最大值 为 13MP ; 2 a

上 横 梁 压 下 螺 孔 根 部 R 0 圆 弧 处 的 等 效 应 力 值 为 13 8 3 1 . MP ; 口上下 圆角 的等 效 应 力 值 分 别 为 4 . a 3 . a窗 14MP 和 4 7 MP ; 余 各 重 要 位 置 的等 效 应 力 值 如 图 3中标 示 。 a其

图 1 四辊 可 逆粗 轧 机 结 构

机 架一般采 用含碳 量为 0 2 % ~ . 5 的 Z 3 .5 0 3% G 5合 金, 其强度限 o = 0 60 M a延伸率 占 = 2 ~1% 。 r 5 0— 0 P , 6 5 1% 6 图2 Mac r 有限元计算模 型

国家标准《锻钢冷轧工作辊通用技术条件》修订

国家标准《锻钢冷轧工作辊通用技术条件》修订国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明宝钢集团常州轧辊制造公司二○○七年九月中华人民共和国国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明1 修订任务来源根据冶金工业信息标准研究院冶信标院[2003]045号文“关于转发2003年制修订国家标准项目和2002年增补项目计划的函”的要求,国家标准GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》的修订工作由常州宝菱重工机械有限公司(以下简称常州宝菱)承担。

根据宝钢集团内部产品结构调整,今年九月,常州宝菱和宝钢集团常州轧辊制造公司(以下简称常州轧辊)共同商量,报请冶金机电标准化技术委员会同意,标准的修订工作由常州轧辊承担。

国家标准GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》的修订工作由中钢集团衡阳重机有限公司(以下简称中钢衡重)承担。

2 修订本标准的重要性由常州冶金机械厂起草的GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》和由衡阳冶金机械厂起草的GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》,自1991年发布实施后,在指导锻钢冷轧辊设计、推动锻钢冷轧辊制造技术的发展,提高轧辊及冷轧产品质量起到了积极作用。

近十年来,冷轧机设计性能及装机水平不断提高,冷轧产品的结构、品种不断增加,促进了轧辊的制造技术迅速发展。

2.1 轧机性能的发展变化上世纪九十年代以前,以二辊、四辊单机架不可逆轧制为主,仅宝钢、本钢、攀钢等国有大型钢厂有几套串联式连轧机,近十年特别是进入二十一世纪以来,我国引进或自行设计制造了批量的串联式连轧机组、六辊或四辊可逆机。

轧机自动化控制程度高、轧制速度快、产量高,板形控制能力强。

轧机按板型控制形式分主要有CVC系列、HC系列、UC系列,大量采用冷轧辊在线轴向移动或交叉、弯辊。

为降低工作辊备件消耗,控制轧机生产成本,工作辊的有效使用层深度增加,这对冷轧工作辊的设计及制造质量提出了新的要求。

轧机详细介绍

1.2 轧钢机的定义和组成 1.2.1. 定义 狭义定义:轧制钢材的机械设备。它使轧件在旋转的轧辊间产生塑 性变形,轧出所需断面形状和尺寸的钢材。即主要设备——主机列。 (厚板、中板、薄板、轨梁、槽钢、角钢、螺纹钢筋、线材等) 广义定义:用于轧制钢材生产工艺全部所需的主要设备和辅助设备 的成套机组。包括轧制,运输、翻钢、冷却、剪切、矫直等设备。

(6)控制轧制:适当控制加热温度、轧制温度、变形条件, 使钢材具有所需要的金相组织和较好的力学性能,从而使有 些品种可取消轧后的常化和调制处理,简化生产工艺。要求 轧机具有大的刚度和能力。控制终轧温度是通过控制带钢入 口温度和机架间冷却水,目前控制精度达15K。

控制冷却:控制热轧后钢材的冷却速度以改善钢材组 织提高钢材性能。热带钢轧机上,上表面通过层流冷却,钢 板下表面通过采用喷雾冷却和喷水冷却。为保证钢板内在质 量,带钢卷取温度精度控制要很严,现达到15K。

1.3.2 按结构分类:根据轧辊在机座中的布置形式 1.3.2.1轧辊水平布置

(1)二辊式轧钢机

(2)三辊式轧机

三辊劳特式轧机

(3)四辊轧机

(4)多辊式轧机

泰勒 轧机

六辊 轧机

HC

HC 轧机

(偏)(八)辊轧机

偏八

偏十

双偏八

十二辊轧机

二十辊轧机

三十二辊轧机

三十六辊轧机(成品厚度:0.0007~0.0008mm )

(2)在线调宽技术 1)独立的重型立辊 2)调宽机架:带立辊 3)粗轧机配重型立辊 4)定宽压力机

(3)宽度自动控制(AWC):根据设在精轧机前后的测宽仪、 温度计、立辊上的压力传感器测得的参数,及时、动态地调 整立辊宽度,以求得减小轧件全长上的宽度偏差。目前 5mm以下。

650MS轧机结构参数设计

i i to g y d s mp o e . h d e d o f o d r l d srp s v r e i u n t e 4- t ss r n l e ie h t g - r p s o l e i r v d T e e g - r p o l - o l ti s i e y s ro s i h h e c e

四辊轧机说明书

四辊轧机说明书三、设备组成及结构特点机组电动机、齿轮联轴器、减速机、齿轮联轴器、人字齿轮座、万向接轴托架、万向接轴、工作机座等组成。

电动机通过一系列传动机构驱动轧机工作辊进行轧制。

工作机座电动压下装置、平衡装置、工作辊装配、支承辊装配、机架装置、轨座等部件组成。

1 电动压下装置:电动压下装置是调整上轧辊位置的传动机构,以保证按给定的压下量轧制出所要求的断面尺寸。

该装置是电动机带动两级蜗轮机构,传给压下螺杆移动轧辊向上或向下运动所达到的。

其中低速级传动蜗杆为球面蜗杆,这种蜗杆承载能力大,体积小,传动效率高。

电动压下装置两套独立传动机构组成,这可保证在调整轧机时,两个上轧辊的轴承座可以单独运动,该装置在控制电路的配合下,可单独点动,亦可左右连动。

并配有数字显示装置,分别显示左右压下螺杆的压下量。

2 平衡装置:为了避免轧件进出轧辊时产生冲击,因此在机架窗口板上装有液压平衡装置,借此来消除轧机空载时上支撑辊轴承座与压下螺杆间的间隙以及压下螺杆螺纹间的间隙,液压平衡装置四个液压油缸通过活塞杆对上轧辊轴承座进行平衡,油缸压力最大为130kg/cm2。

平衡力大小可自动调节。

3 辊子装配:工作辊材质为60CrMo,两端采用三列滚针轴承以承受径向载荷,并在辊子换辊侧用两只推力球轴承以承受左、右轴向载荷。

支承辊材质为9Cr2Mo,采用双列圆柱滚子轴承(FC 轴承),辅以四点接触球轴承承受轴向分力。

每个支承辊轴承座内各装一只,其两个轴承的外侧与端盖及支承辊轴承座内孔底部留有一定的游动间隙,以免在运转过程中发热卡死。

在工作辊轴承座设有槽子,用压板插入槽内作固定轴承座之用。

下支承辊轴承座通过圆弧板与机架窗口底面实现圆弧接触,用以克服轧辊负载后产生变形给轴承带来的不利影响,从而延长其寿命。

工作辊出厂时加工成圆柱形辊身,使用时用户按需要自行加工合适的辊形,工作辊辊身磨损后可重新加工再用,当辊子直径减小到图纸规定最小值时,就不能再继续使用,应以堆焊方法修复或者更换新工作辊。

四辊可逆式冷轧机设计计算书

四辊轧机设计计算书3.1 冷轧轧辊的组成冷轧辊是冷轧机的主要部件。

轧辊由辊身、辊颈和轴头三部分组成。

辊颈安装在轴承中,并通过轴承座和压下装置把轧制力传给机架。

轴头和连接轴相连,传递轧制力矩。

工作辊和支撑辊的结构如图所示。

工作辊结构支撑辊结构3.2、 冷轧辊系尺寸的选择冷轧过程中,轧辊表面承受很大的挤压应力和强烈的磨损,因此,冷轧工作辊应具有极高而均匀的硬度,一定深度的硬化层,以及良好的耐磨性与抗烈性。

降低轧辊硬度,虽然改善抗烈性,但耐磨性降低,因此,必须正确选择轧辊表面硬度。

冷轧辊用钢均多为高碳合金钢,如29r C 、o r M C 29等,我们这里选工作辊的材质为o r M C 29。

轧件对冷轧工作辊巨大的轧制压力,大部分传递给支撑辊上。

支撑辊既要能承受很大的弯曲应力,还要具有很大的刚性来限制工作辊的弹性变形,以保证钢板厚度均匀。

轧机支撑辊的表面肖氏硬度一般为HS45左右。

目前为提高板厚精度与延长轧辊的寿命,支撑辊硬度有提高的趋势。

支撑辊常用钢号为o r M C 29、V C r 9、及o n r M M C 60,我们这里选支撑辊材质为o r M C 29。

3.3、 辊系尺寸的确定1) 辊身长度L 及直径D 的确定。

辊身长度L 应大于所轧钢板的最大宽度m ax b ,即 []2max a b L += (3.1)当m ax b =400—1200 mm 时,a=50—100 mm ,现m ax b =500mm ,取a=50mm 所以 mm a b L 55050500max =+=+= 四辊轧机的辊身L 确定以后,根据经验数据:8.18.02-=D L来确定支撑辊直径2D ,取7.12=D L所以 mm LD 3207.12==对于支撑辊传动的四辊轧机,一般选4312-=D D ,现取2.312=D D则 mm D D 1002.33202.321===2) 轧辊辊颈尺寸d 和l 的确定。

四辊热轧钢板轧机的结构及板形控制

四辊热轧钢板轧机的结构及板形控制摘要:中厚钢板大约有200年的生产历史,一个国家的中厚板轧机水平也是一个国家钢铁工业装备水平的标志这之一。

通过对四辊可逆式轧机的结构及影响板形的一些因素的分析,例如:轧机的压下平衡装置,AGC液压弯辊技术以及矫直机的机理等。

进一步加深了对四辊可逆式轧机的结构及板形控制的分析和了解并且对中厚板生产和钢板质量的提高有举足轻重的作用。

最后从两个问题分析中得出大多数四辊可逆式中厚板轧机的基本结构大致包括以下几部分:辊系、机架部件、压下平衡装置、轧辊的轴向固定装置等。

在板形控制方面控制板形的方法大致包括:设定合理的轧辊凸度,合理的生产安排,合理制定轧制规程以及通过调温控制等。

但随着近几年液压弯辊技术的广泛应用,大部分四辊可逆式轧机在原来轧机的基础上运用了液压弯辊技术,进而VC辊,CVC系统,PC轧机,HCW 轧机,AGC轧机,CVC轧机这些新一代运用液压弯辊技术的设备应运而生,这些新技术的推广对中厚板的板形控制起到了举足轻重的作用。

关键词:机架;压下装置;辊系;平衡装置;轴向固定装置;液压弯辊一、前言板带轧机自18实际初正式诞生至今,已有210年的发展历史。

由于板带钢是应用最广泛的钢材,所以提高板带钢在钢材生产中的比例是世界各国发展的普遍趋势。

一般将单张钢板和成卷带钢统称为板带钢。

板带材是一种厚度与宽度、长度比相差较大的扁平断面钢材,也称扁平材。

新标准产品分类:其中薄板的厚板界限为3mm,窄带钢与宽带钢的宽度界限为600mm。

特厚板(厚度≥50mm);厚板(20≤厚度<50mm);中板(3mm≤厚度<20mm);热轧薄板(厚度<3mm,单张);冷轧薄板(厚度<3mm,单张);中厚宽钢带(3mm≤厚度<20mm,宽度≥600mm);热轧薄宽钢带(厚度<3mm,宽度≥600mm);冷轧薄宽钢带(厚度<3mm,宽度≥600mm);热轧窄钢带(宽度<600mm);冷轧窄钢带(宽度<600);镀层板(带);涂层板(带)、电工钢板(带)。

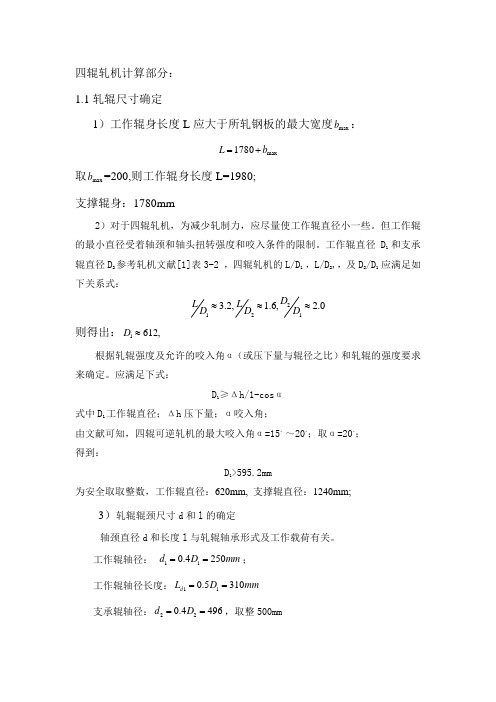

四辊轧机的计算

四辊轧机计算部分: 1.1轧辊尺寸确定1)工作辊身长度L 应大于所轧钢板的最大宽度max b :max 1780L b =+取max b =200,则工作辊身长度L=1980; 支撑辊身:1780mm2)对于四辊轧机,为减少轧制力,应尽量使工作辊直径小一些。

但工作辊的最小直径受着轴颈和轴头扭转强度和咬入条件的限制。

工作辊直径D 1和支承辊直径D 2参考轧机文献[1]表3-2 ,四辊轧机的L/D 1 ,L/D 2,,及D 2/D 1 应满足如下关系式:21213.2, 1.6,2.0D LLD D D ≈≈≈则得出:1612,D ≈根据轧辊强度及允许的咬入角α(或压下量与辊径之比)和轧辊的强度要求来确定。

应满足下式:D 1≥Δh/1-cos α式中D 1工作辊直径;Δh 压下量;α咬入角;由文献可知,四辊可逆轧机的最大咬入角α=15。

~20。

;取α=20。

; 得到:D 1>595.2mm为安全取取整数,工作辊直径:620mm, 支撑辊直径:1240mm;3)轧辊辊颈尺寸d 和l 的确定轴颈直径d 和长度l 与轧辊轴承形式及工作载荷有关。

工作辊轴径: 110.4250d D mm ==; 工作辊轴径长度:110.5310d L D mm == 支承辊轴径:220.4496d D ==,取整500mm支撑辊轴径长度:220.5620d L D mm ==1.2 轧辊材料工作辊选择材料为:球墨铸铁 支承辊选择材料为:9CrMo1.3 轧制力的初步计算:轧制力的理论计算根据塑性力学理论分析变形区内应力状态与变形规律,首先确定接触上单位压力分布规律及大小,求出接触弧上的平均单位压力P m 后,按下式计算:m P P F =式中 P m 为平均单位压力;F 为轧件与轧辊接触面积在水平方向的投影。

012b b F l +=式中:b0、b1为轧制前后轧件的宽度;l 为轧件与轧辊接触弧的水平投影;当两个轧辊直径相同而在不考虑轧辊弹性压扁情况下,接触弧长度的水平投影l 为:22BC AB AC l -==由△ABC 和△ABD :ABBDBC AB = 而 BD=2Rh h h BC ∆=+=21)(2110 则:hl 412∆=∆≥∆-∆=R hR h h R l 所以取如果忽略二次项241h ∆,l 近似为mm h R l 91.335230=⨯=∆≈2011780178033.9160359.822b b F l mm ++==⨯= 1.3 轧制力矩计算传动轧辊所需力矩为轧制力矩M Z ,由工作辊带动支承辊的力矩M R 与工作辊轴承中摩擦力矩M f1三部分之和,即1f R z k M M M M ++= 求轧制力矩M Za P M z ⋅= 式中, P 为轧制力;A 为轧制力臂,其大小a=L/2 ; L 为接触弧长度;求工作辊传动支承辊的力矩M RM R =R ·c R=)(φγθ+cos s Pco式中F ——工作辊轴承处反力,F=Rsin (γθ+)1ρ——工作辊处轴承摩擦圆半径,1ρ=μ21d 1d ——工作辊辊颈直径,1d =440mmμ——轧辊轴承摩擦系数,由文献可知μ=0.0041.4 轧机主电动机力矩与电动机功率计算根据文献[3]可知电机功率:N=η95501n M K 式中 M K ——轧辊驱动力矩, n 1——电机转速,r/minη——传动效率,22··轴万轴ηηηη==2298.096.098.0⨯⨯=0.891160D vn π=式中 v ——轧制速度 D 1——工作辊直径通过上式可以计算出电机所需提供的功率大小。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统作者:石育林李渊来源:《中国新技术新产品》2019年第10期摘; 要:该文所描述的是一台已投入生产的镍合金可逆四辊冷轧机,该轧机的控制系统由国内厂家与美国I2S公司共同完成,其中关键的AGC控制系统采用了进口产品,文中介绍了这套轧机的工艺流程、控制系统的网络配置,主控制系统与I2S公司AGC控制系统的硬件组态、信号传递等,该轧机达到了预期的控制要求。

关键词:镍合金;冷轧机;AGC;DP/DP Coupler中图分类号:TG33; ; ; ; ; ; ; ; ; ; 文献标志码:A0 前言随着纯镍、电热合金、高温合金、耐蚀合金、膨胀合金等镍合金市场需求量的增加,对高精度镍合金板带材的需求也相应增加,为顺应市场的需要,作为镍行业的国内巨头,金川集团公司建设了一条镍合金板带材生产线,其中冷轧作业线配置了一台可逆式四辊冷轧机,由上卷小车、开卷机、机前卷取机、入口转向辊、入口液压剪、入口测厚仪、入口双挤干辊、入口对中装置、四辊轧机、出口双挤干辊、出口测厚仪、出口转向辊、机后卷取机、卸卷小车等组成,用来生产半成品和成品高精度合金板带材,轧机轧辊直径为800 mm,原料入口规格为(3.0~6.5)mm×(200~670)mm,产品规格为(0.5~4.0)mm×(200~670)mm,处理合金带材抗拉强度范围:250 MPa~1250 MPa,最大卷重5.0 t。

轧机除机械部分外,最为核心的是系统的自动控制部分,国内厂家在轧机的顺序控制、逻辑控制、传动控制等基础自动化控制方面已基本达到要求,但是核心的板型控制,包括厚度差、同板差等还与国外先进水平存在一定差距。

另外,国外在轧制相关合金材料的经验数据库较丰富,这些数据在初期的轧机调试过程中起到了关键性的作用。

为了既能降低成本,又能达到国际先进的冷轧板产品要求,经过考察对比,板型控制部分最终选用了美国I2S公司的AGC控制系统,测厚仪选用了美国瑞美(RSI)公司的X射线测厚仪。

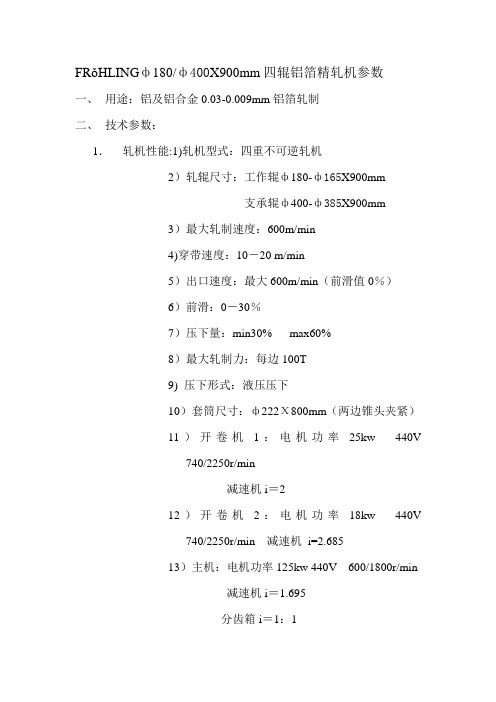

FRǒHLINGф180ф400X900mm四辊铝箔精轧机参数(精)

FRǒHLINGф180/ф400X900mm四辊铝箔精轧机参数

一、用途:铝及铝合金0.03-0.009mm铝箔轧制

二、技术参数:

1.轧机性能:1)轧机型式:四重不可逆轧机

2)轧辊尺寸:工作辊ф180-ф165X900mm

支承辊ф400-ф385X900mm

3)最大轧制速度:600m/min

4)穿带速度:10-20 m/min

5)出口速度:最大600m/min(前滑值0%)

6)前滑:0-30%

7)压下量:min30% max60%

8)最大轧制力:每边100T

9) 压下形式:液压压下

10)套筒尺寸:ф222Χ800mm(两边锥头夹紧)

11)开卷机1:电机功率25kw 440V

740/2250r/min

减速机i=2

12)开卷机2:电机功率18kw 440V

740/2250r/min 减速机i=2.685

13)主机:电机功率125kw 440V 600/1800r/min

减速机i=1.695

分齿箱i=1:1

14)卷取机:电机功率18kw 440V 740/2250r/min

减速机i=2.4

2、轧制参数:1)胚料厚度:≤0.03mm

2)胚料宽度:≤680mm

3)成品外径:≤ф1250mm(合卷前卷ф800mm) 4)成品厚度:0.01mm

5) 成品宽度:650mm

轧机生产厂家:德国弗罗林公司。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

650全液压四辊可逆轧机技术协议1 设备主要工艺参数1.1 原料:经酸洗后的热轧卷板、热轧中宽带钢材质:优质碳素钢、低合金钢厚度:δ≤4.5 mm最大强度极限:бb=610 N/mm2最大屈服极限:бs=360 N/ mm2宽度:≤650 mm卷径:Φ508/Φ900~Φ1650 mm最大卷重:8 T1.2 成品成品厚度:≥0.2 mm带钢宽度:≤520 mm卷径:Φ508/Φ900~Φ1650 mm最大卷重:8T成品厚度公差:0.01~0.02 mm(去掉头尾各8米)1.3 主要技术参数:最大轧制力:5000 KN最大轧制力矩:35 KN . M最大轧制速度:8 m/s穿带速度:0.3 m/s开卷最高速度:3.3 m/s卷取最高速度:8.2 m/s卷取张力:0~60 KN工作辊规格:Φ220/Φ190×650 mm支撑辊规格:Φ650/Φ680×600 mm开卷机卷筒直径:Φ480~Φ520 mm卷取机卷筒直径:Φ488~Φ508 mm轧制线标高:+1000 mm最大弯辊力:400 KN冷却液类型:乳化液工艺润滑系统流量:1000 L/min稀油润滑系统流量:250 L/min稀油润滑系统压力:0.4 Mpa稀油润滑系统介质:中负荷No20机组进料方向:液压系统压力:压下、弯辊液压系统:3~25Mpa一般液压系统:0~10Mpa设备总重量:约140 T传动方式:工作辊传动年产量:传动电机:主机电机Z560-2A 440V 600KW n=600~1400rpm 1台卷取电机Z4-355-11 440V 180KW n=500~1500rpm 2台开卷电机Z4-250-41 440V 75 KW n=500~1500rpm 1台2 设备组成2.1 机械设备2.1.1 开卷机1台悬臂机构,由传动装置和卷筒组成,传动装置为二级减速箱,卷筒为四棱锥结构,主要参数为:卷筒工作直径:Φ500 mm卷筒涨缩范围:Φ452~Φ544 mm开卷速度:≤3.3 m/s开卷张力:4~30 KN对中移动范围:±50 mm对中横移缸:缸径Φ125 mm,活塞杆直径:Φ70mm减速机:i =11.6362.1.2 五辊直头机1台具有夹送、矫直、对中、转向工能,主要参数为:出口转向辊:Φ170×620 mm对中装置立辊:Φ120×120 mm矫直辊:Φ120×650 mm夹送辊:Φ170×650 mm2.1.3 机前、机后卷取机各1台本机为四棱锥结构,由传动装置和卷筒装配组成,并设有压辊和推板装置。

(齿轮为硬齿面)主要参数如下:带卷内径:Φ508 mm带卷外径:≤~Φ1650 mm带卷宽度:350~650mm带材厚度:≤4 mm卷取速度:8.2 m/s(快)4.5 m/s(慢)卷取张力:0~60 KN卷取直径:Φ508/Φ488 mm压辊装置:压辊最大压力:10300 N压辊行程:370 mm液压缸活塞:Φ63 mm张缩油缸:8 Mpa压辊油缸: 5 Mpa推板油缸: 5 Mpa推板最大推力:38200 N推板行程:650 mm液压缸活塞杆直径:Φ100 mm减速机:总i =4.382(快)总i =7.953(慢)2.1.4 钢卷运输车3台运输车由车体、升降箱体、鞍座、升降缸、横移缸等组成。

技术规格:升降缸最大承载重量:10000 kg最大行程:450 mm活塞直径:160 mm活塞杆直径:110 mm横移缸最大推力:61000 N最大拉力:29000 N横移行程:2000 mm活塞直径:125 mm活塞杆直径:90 mm工作压力: 5 MPa2.1.5 机前、机后辅助装置各1套该装置具有导位、去油、张力、导向、测厚功能。

主要参数如下:导轮:Φ120 mm张力辊:Φ200×650 mm导向辊:Φ300×650 mm去油上辊:Φ140×650 mm去油下辊:Φ160×650 mm压紧力:500 kg油缸行程:65 mm工作压力: 2 Mpa2.1.6 四辊可逆轧机该机由机架、工作辊系、支承辊系、压下装置、平衡弯辊缸、支承辊顶起油缸、换辊装置、吸油烟罩、工艺润滑配管组成,主要参数如下:最大轧制压力:5000 KN最大轧制力矩:35 KN.M最大弯辊力:400 KN最大轧制速度:8 m/s工作辊规格:Φ220/Φ210×650 mm支撑辊规格:Φ650/Φ630×600 mm机架截面积:400×455 = 182000 mm2压下系统压力:25 Mpa主减速机:(硬齿面减速机)总i =2.033×1 =2.0332.2 电控系统电气控制部分包括:采用SIEMENS公司S7-300系列可编程PLC控制器并配置高速数据通讯传输连接的集中监控、分散控制自动化系统完成轧机的逻辑控制、辅助泵站的控制、轧机的通用一般控制和专用功能控制、工作辊弯辊及平衡控制等,传动装置采用ANSALDO公司生产的SPDM系列直流调速器,完成直流电机调速控制;监控及操作系统采用主要触摸屏进行操作、监控及工艺参数设定,触摸屏采用富士公司UG420产品;操作台箱主要便于人机操作,完成轧机运行操作压厚及显示、报警等功能;压下自动化控制采用工业控制机,完成全液压厚度自动控制。

2.3 液压系统2.3.1 弯辊液压系统:本系统由泵源及阀台组成,采用油箱上置设计,选用两台恒压变量柱塞泵(PCY型),一用一备,泵吸油口安装避震喉,泵压油口安装高压软管,配有蓄能器、冷却器、压油滤油器、回油滤油器。

性能及参数如下:系统流量:24L/min工作压力:20Mpa油箱有效容积:800 L电机功率:15KW阀为北京华德产品,滤油口及附件由北京黎明橡胶厂产品。

2.3.2中压液压系统:该系统用于开卷机、机前机后卷取机、上卸卷小车、主轧机及辅助设备的油缸控制,由泵源及开卷机阀台、机前卷取机阀台、机后卷取机阀台、主机阀台组成,采用油箱旁置设计,采用两台中日合资生产的岛津齿轮泵,一用一备,泵吸油口安装避震喉,泵压油口安装高压软管,配有蓄能器、冷却器、回油滤油器,选用台湾阀,滤油器及附件均采用北京黎明橡胶厂产品。

性能及参数如下:系统流量:75 L/min工作压力:14 Mpa油箱有效容积:1200 L电机功率:22 KW电机转速:1470 rpm过滤精度:10μm2.3.3 AGC控制系统:(北京钢铁研究总院)该系统通过接收和采集有关信息对带钢厚度和压力进行闭环控制。

2.3.3.1 AGC液压系统本系统采用油箱旁置设计,不锈钢箱体,两台国产恒压变量泵(PCY≧型),一用一备,泵吸油口安装避震喉,泵压油口安装高压软管,配有蓄能器、循环冷却油泵、压油滤油器、回油滤油器,滤油网由北京黎明橡胶厂生产,伺服阀为303所或609所生产。

性能及参数如下:系统流量:36L/min工作压力:20Mpa油箱有效容积:1000 L电机功率:22 KW电机转速: 1470 rpm过滤精度: 5 μm2.3.3.2 高压缸2.4 油气润滑系统: 型号:QDB-6.0该系统用于轧机工作辊、支承辊轴承的润滑。

设备由不锈钢箱体、递进式给油器、内嵌式油气分配器、过滤器、快换接头、电控柜、油气量检测装置组成。

2.5 稀油润滑系统2.5.1设备组成该系统由油箱、泵组、冷却装置、过滤器、检测元器件、站内配管、端子箱控制系统(PLC)等。

2.5.2 主要参数:系统流量:250L/min润滑油:CLP320、DIN51517、ISOVG680/40℃、颗粒度≤80um润滑泵:2台三螺杆泵(1台备用),每台流量:273L/min压力:1.0MPa 泵用电机:7.5kW;1450r/min;2台2.6工艺润滑系统本系统为650mm可逆冷轧机冷却液工艺润滑净化系统。

本系统共分粗、精两级过滤,粗过滤为水箱沉淀式;精过滤为反冲洗过滤机。

冷却液工艺润滑净化系统的流程是:含有铁屑的冷却液从轧机上下来,通过地沟管排至粗过滤机箱体内,经过粗过滤沉淀过滤后通过污液提升泵抽吸进入精过滤机箱体,进行二级过滤,过滤后的洁净冷却液经板式热交换器达到温度要求后,再经供液管路输送到轧机上供其使用,分离出来的铁屑被汇集在集屑箱内,定期清除。

2.6.1主要技术参数冷却液类型:乳化液过滤精度:50um系统流量:1000L/min系统压力:0.6Mpa过滤面积: 6m2系统容量: 60m3电机安装功率: 约90Kw2.6.2系统工作原理含有铁屑的冷却液污液从轧机上下来,通过地沟管排至粗过滤水箱内,粗过滤水箱分为污液腔和净液腔两腔,中间用隔板隔开,污液在污液腔沉淀后,通过隔板溢流至半净液腔,半净液经过污液提升泵抽吸进入轧机精过滤机箱体,进行二级过滤。

冷却液在精过滤机的过滤过程是这样的:通过泵将乳化液从精过滤机箱体抽出,通过微电脑高效过滤器,冷却液中颗粒大于50um的切屑被滤芯截留,如过滤器压差大于设定值,过滤器自动冲洗滤芯(不影响系统工作),过滤后的冷却液经板式换热器换热后达到温度要求,在经供液管路输送到轧机上供其使用。

2.6.3主要组成部分及其作用本系统共分六大部分:过滤水箱、微电脑高效过滤器、管路系统、电气控制部分、除油装置、温度控制系统。

2.6.3.1过滤水箱水箱底座采用工字钢,骨架采用槽钢,箱体内表面采用普通钢板,使其整体结构合理,坚固且无变形。

内部用隔板分为污液腔和半净液腔,在污液腔设置动态磁力过滤装置,使流入污液腔的污液在污液腔内便于沉淀。

动态磁力过滤装置用于清除油液中的钢铁末屑,不受过滤精度的限制。

它由一个带驱动装置的磁性滚筒(即磁鼓)组成,油液流经磁鼓时,其中的磁性微粒即被磁鼓所吸附,磁鼓旋转到一定位置时,附在上面的磁性物质被安装在磁鼓切线方向的刮刀所剃除,并沿污油槽流到污油坑。

过滤水箱装有除油装置,除油装置采用静置吸油方式,由浮子式吸油盘、吸油泵、油水分离箱及管路系统组成。

除油装置可将乳化液中的污油分离出来。

过滤水箱装有电动搅拌器,自动启动,有利于乳化液油水混合。

过滤水箱装有蒸气加热管及自力式温度控制阀,自动调整箱体内乳化液温度。

自力式温度控制阀通过探头测得箱体内温度,反馈给自力式温度控制阀,对比设定温度(已调定)与实际温度自动调整温度控制阀开口度(控制蒸气通断及大小)来调整箱体内温度。

2.6.3.2全自动反冲洗过滤器反冲洗过滤器由下列部分组成:⑴减速机装置;⑵电脑控制箱;⑶电动排污阀;⑷手动排污阀;⑸过滤器壳;⑹滤芯;反冲洗过滤器可实现在线冲洗滤材,过滤器工作全过程由微机控制,100%滤层双面清洗,滤芯采用不锈钢丝环绕焊接在多角形骨架上制成,每相临两根钢丝间隙决定过滤精度,并形成面向水流方向的V形区。