铸造支架设计图

RPD的临床技术和制作工艺—铸造支架的制作

RPD的临床技术和制作工艺—铸造支架的制作(一)制作前的准备1.石膏模型的处理:(1)检查石膏模型填补倒凹及模型缓冲区是否符合要求;在模型上标记铸道口的位置。

(2)在缺牙区的牙槽嵴顶上垫0.5~1.0 mm厚的蜡片。

(3)将石膏模型充分浸水,并修整石膏模型使其与琼脂复模盒大小相适应。

2.复制磷酸盐耐火材料模型(1)将石膏模型固定于琼脂复模盒的中央。

(2)溶解琼脂:用水浴锅溶解法或琼脂恒温机溶解法将琼脂溶解后再降温到55度。

(3)复制琼脂印模。

(4)在琼脂印模中心处安放浇注口形成器。

(5)灌制磷酸盐耐火材料模型(6)耐火材料模型的表面处理(7)耐火材料模型设计:按照石膏模型上的设计方案,在耐火材料模型上复画出支架的框架图。

(二)铸造支架蜡型制作1.铸造支架蜡型的要求(1)牙合支托蜡型应做成圆三角形。

(2)卡环臂和卡环体应做成内扁外圆的半圆形。

(3)连接杆应有一定的厚度和宽度。

(4)支架与塑料结合交界处应形成明显的台阶。

(5)支架蜡型各部分应与模型表面紧密贴合,蜡型表面应光滑(皱纹型基托蜡型表面不能吹光)。

(6)支架蜡型各部分不得影响上下颌的咬合关系。

2.铸造支架的类型(1)按铸造支架的结构分:全金属型、支架型、基托型和网状型。

(2)按铸造支架的表面形态分:光面型、皱纹型。

3.制作方法:有成品蜡件组合法和滴蜡成形法。

(1)支托蜡型的制作(2)卡环蜡型的制作(3)连接杆蜡型的制作(4)网状连接体蜡型的制作(5)连续卡环蜡型的制作(6)金属基托蜡型的制作(7)金属牙合面蜡型的制作(8)金属牙合垫蜡型的制作(三)设置铸道1.铸道设置原则(1)有利于铸金流入铸型腔。

(2)能补偿铸金凝固时的收缩。

(3)不影响铸件形态,便于切割。

(4)不使液体铸金产生涡流及倒流现象。

(5)铸道宜粗不宜细,宜少不宜多,宜短不宜长,宜弯不宜直。

2.铸道分类(1)按铸道的数量分类(2)按铸道的形状分类(3)按铸道安插的方式分类1)正插铸道2)反插铸道3)垂直铸道4)螺旋单铸道(侧插法)3.铸道制作方法:主铸道用直径6~8mm的蜡条制作。

支架零件铸造工艺设计说明书

支架零件铸造工艺设计一、零件的生产条件、结构及技术要求1、生产性质:大批量生产2、材料:HT2003、零件加工方法:零件上有多个孔,除中间的大孔需要铸造以外,其他孔在考虑加工余量后不宜铸造成型,采用机械方法加工,均不铸出。

造型方法:机器造型;造芯方法:机器制芯4、主要技术要求:满足HT200的机械性能要求,去毛刺及锐边,铸件表面不允取有缺陷。

二、零件图及立体图结构分析1、零件图如下:零件主视图零件俯视图2、立体图如下:三、工艺设计过程1、铸造工艺设计方法及分析(1)铸件壁厚为了避免浇不到、冷隔等缺陷,铸件不应太薄。

铸件的最小允许壁厚与铸造的流动性密切相关。

在普通砂型铸造的条件下,铸件最小允许壁厚见表1。

表1. 铸件最小允许壁厚查得灰铁铸件在100~200mm的轮廓尺寸下,最小允许壁厚为5~6mm。

由零件图可知,零件中不存在壁厚小于设计要求的结构,在设计过程中,也没有出现壁厚小于最小壁厚要求的情况。

(2)造型、制芯方法造型方法:该零件需批量生产,为中小型铸件,因此,采用湿型粘土砂机器造型,模样采用金属模,采用技术先进的机器造型。

制芯方法:在造芯用料及方法选择中,如用粘土砂制作砂芯原料成本较低,但是烘干后容易产生裂纹,容易变形。

在大批量生产的条件下,由于需要提高造芯效率,且常要求砂芯具有高的尺寸精度,此工艺所需的砂芯采用热芯盒法生产砂芯,以增加其强度及保证铸件质量。

选择使用射芯工艺生产砂芯。

采用热芯盒制芯工艺热芯盒法制芯,是用液态固性树脂粘结剂和催化剂制成的一种芯砂,填入加热到一定的芯盒内,贴近芯盒表面的砂芯受热,其粘结剂在很短的时间内硬化。

而且只要砂芯表层有数毫米的硬壳即可自芯取出,中心部分的砂芯利用余热可自行硬化。

(3)砂箱中铸件数目的确定及排布初步确定一箱中放几个铸件,作为进行浇冒口设计的依据。

一箱中的铸件数目,应该是在保证铸件质量的前提下越多越好。

本铸件在一砂箱中高约130mm,长约200mm,宽约110mm,体积约99.7cm^3,密度7.2g/cm^3,重约0.8Kg。

压铸件支架QC工程图

科技有限公司

转轴支架 QC工程圖

產品名稱 產品料號 文件編號 表單版次Байду номын сангаас

SIP:

V

V

制程检验表 N/A 入库单 出货检验单

包装 入庫 出貨

數量/外觀 數量 數量

SOP: SOP: SOP:

包裝符合規范﹐标示 5PCS/X, 与物品一致 1X/H

100%

100%

V

V

9

10

包裝符合規范﹐标示 与物品一致 = 传递 QE ▽= 储存

100%

工程符号说明: △ = 工程开始 核 準

V

制程检验表 N/A

打磨

外觀 尺寸/外觀/化 學成份/推拉 測試 外觀

SOP:

外观 SIP:

V V

制程检验表 制程检验表 成品檢檢驗 記錄表 N/A

5 6 7

8

终检 電著回廠檢 驗

尺寸/外觀/化學 抽樣表/SIP: 依SIP/工程圖: 成份 外观 SIP 依SIP 滑牙/牙緊/漏攻牙,目 视不可有變形、缺料 现象。

保温炉 搅拌勺 除渣剂

發行管制

參考文件 SOP: SIP: IS(IQC): 制程品管作业系統:

品质管理 检验规范 抽樣表 IS(IQC): 检验规格 1.成份符合标准 2.重量,数量正确 3.包装无异常 依SIP 检测频 率

每批

缩略语

SOP:制造作业规范 SIP:制程检验规范 IS(IQC):进料检验规范 1X/LOT: 每批1次 5PCS/X,1X/H: 每小時一次,每次5件

铸造工图,结构设计49页PPT

21、静念园林好,人间良可辞。 22、步步寻往迹,有处特依依。 23、望云惭高鸟,临木愧游鱼。 24、结庐在人境,而无车马喧;问君 何能尔 ?心远 地自偏 。 25、人生归有道,衣食固其端。

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

49

ZL114A支架铸件铸造工艺设计研究

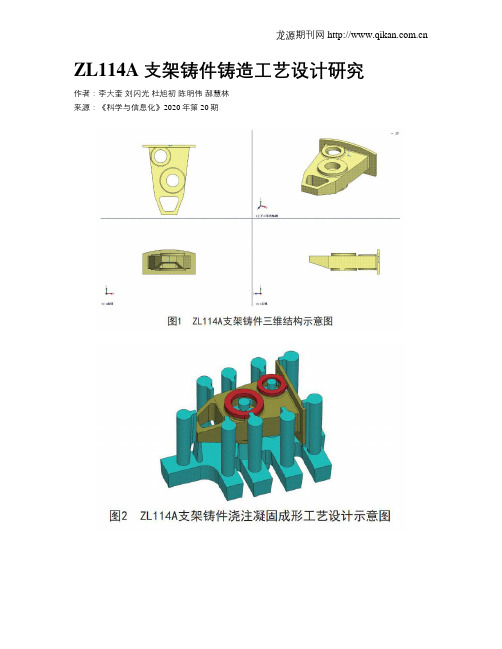

ZL114A支架铸件铸造工艺设计研究作者:李大奎刘闪光杜旭初陈明伟郝慧林来源:《科学与信息化》2020年第20期摘要针对某运载机用高性能ZL114A合金支架铸件设计出缝隙式和底注式相结合的低压浇注系统,采用对厚大部位增加激冷等方式实现局部部位顺序凝固,同时通过对低压浇注工艺参数进行优化,得到在最优工艺参数条件下得到冶金质量合格的铸件。

经Al-Ti-B中间合金细化处理后,铸件本体剖切试样(T6态)的平均抗拉强度、屈服强度、延伸率分别可达到345.75MPa、288.5MPa、5.84%,同时可发现细化后的平均晶粒尺寸更加细小,断口组织更加致密,显微疏松等缺陷数量明显减少,同时韧窝断裂倾向更加明显。

关键词 ZL114A合金;凝固工艺设计;晶粒细化;力学性能;微观组织隨着航空航天工业的迅猛发展。

各种大型、复杂、整体、薄壁铝合金铸件的需求和使用越来越广泛。

采用优质铝合金铸件,在满足使用要求的条件下,可有效减轻结构重量,提高制造效率,降低制造成本[1]。

因此对铝合金铸件的整体成形、尺寸精度、内部质量和力学性能等要求随之不断提高,只有不断突破铸造关键技术才能满足优质铝合金铸件的成形和内部质量要求。

关键技术主要体现在对铸件的浇注成形、内部质量控制与力学性能提升等方面。

另外,Al-Si系合金材料由于具有良好的工艺流动性,多应用于成形结构复杂的制件,其T6热处理状态下大量的初生与共晶Si相形貌由板片状与短棒状转变为球状,在晶界处析出大量的Mg2Si时效强化相,有效提高了合金材料的综合力学性能与机械加工性能,在航天航空军工装备领域的应用需求日益广泛[2]。

本文以某运载机用高性能ZL114A合金支架铸件为研究对象,通过对低压铸造工艺设计与参数优化、合金熔体处理等,获得内部质量符合技术要求的铸件,并结合OM、SEM与WDW-100KN力学性能试验机等手段,对铸件微观组织、力学性能、断口形貌进行分析和讨论,为高性能铝合金精密铸件研制与批量化生产提供工艺指导与数据支撑。

ZL114A支架铸件铸造工艺设计研究

Copyright©博看网 . All Rights Re科s学e与r信ve息d化.2020年7月中 77

工业与信息化

TECHNOLOGY AND INFORMATION

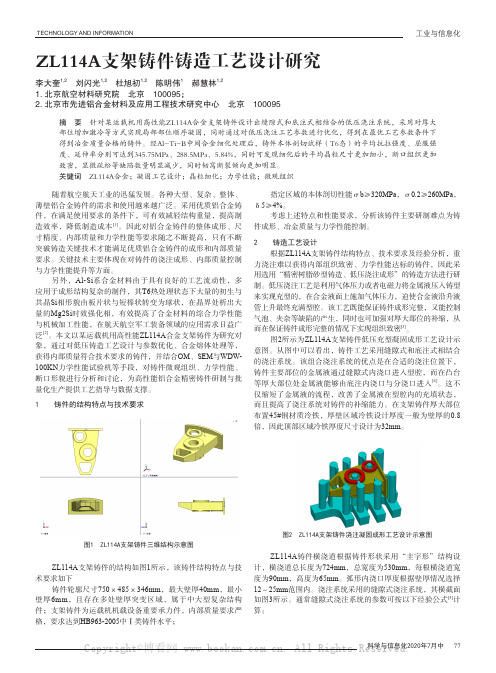

图3 缝隙式浇注系统界面示意图 (1)

(2)

(3) 式中,n为缝隙数量,S为铸件外形的周长,δ为缝隙内浇 道的厚度,δ铸件为与缝隙内浇道相连处铸件的壁厚,d为缝隙 立筒的直径。因此,缝隙浇注系统设计参数为:缝隙内浇道的 厚度δ=15mm;缝隙立筒直径d=60mm;缝隙数量n=9。根据经 验,缝隙内浇道的宽度b设为15~35mm。 根据已有浇注系统,试验分别设计了4种不同的低压浇注 工艺参数,并对铸件实物冶金质量进行检测,测试结果见表2所 示。由表2中的结果可知:选用试验1#低压浇注工艺参数时,由 于升液压力与升液速度较慢,且充型压力与充型速度较慢,在 凝固过程中补缩能力不足,尤其对于厚壁部位,无法实现顺序 凝固,因此出现疏松超标,甚至出现欠铸现象。选用4#浇注工 艺时,由于升液速度与充型速度过快,充型过程不平稳,进入 型腔后极易出现“卷气”、“紊流”等情况,造成夹杂、气孔 缺陷。同时由于充型压力较大,树脂砂铸型受热分解,干强度 降低继而发生溃散,在较高压力下会出现机械粘砂。当升液与 充型压力为40kPa,升液速度与充型速度为60mm•s-1,浇注温 度为710℃时,凝固后期合金熔体在保压压力作用下对凝固区域 进行良好的补缩填充,凝固组织较为致密。如图4所示,对铸件 实物进行X光检测,其冶金质量满足要求。

TECHNOLOGY AND INFORMATION

工业与信息化

ZL114A支架铸件铸造Байду номын сангаас艺设计研究

李大奎1,2 刘闪光1,2 杜旭初1,2 陈明伟1 郝慧林1,2 1. 北京航空材料研究院 北京 100095; 2. 北京市先进铝合金材料及应用工程技术研究中心 北京 100095

铸造工艺图及设计实例PPT课件(PPT31页)

1.日 本 那 些 再 现曲 水宴的 表演, 有着不 少“中 国元素 ”,但 是由于 现代年 轻人对 古代中 国文化 了解甚 少,并 不知道 哪些元 素来自 中国。 2.本 着 保 证 校 车安 全的原 则,公 安机关 将会同 教育行 政等部 门对校 车驾驶 人进行 逐一审 查,坚 决清退 不符合 安全规 定的校 车驾驶 人。 3.山 寨 文 化 是 一种 平民文 化、草 根文化 ,自然 有其存 在的意 义和价 值,但 山寨产 品的泛 滥则是 中国知 识产权 意识不 足的揭 露与讽 刺。 4.神 舟 7号 宇 宙 飞船 载着三 位航天 英雄胜 利返回 地球, 这艘宇 宙飞船 是我们 国家自 行研制 的,每 一个中 国人不 能不为 之骄傲 。 5.这 家 工 厂 虽 然规 模不大 ,但曾 两次荣 获省科 学大会 奖,三 次被授 予省优 质产品 称号, 产品远 销全国 各地和 东南亚 地区。

6.杭 州 湾 跨 海 大桥 是一座 由我国 自行建 造、自 行设计 、自行 管理、 自行投 资的特 大型交 通基础 设施, 是我国 跨海大 桥建设 史上的 一个重 要里程 碑。 7、 为 防 止 东 南亚 地区发 生的禽 流感传 入我国 ,国家 质检总 局和农 业部今 天联合 发出通 知,自 即日暂 行禁止 进口来 自疫区 的禽类 及其产 品。

注意事项

(6)所标注的各种工艺尺寸或数据,不要盖住 产品图上的数据,应方便工人操作,符合工厂 的实际条件。例如标注拔模斜度,对于手工木 模,则应尽量标注尺寸(毫米)或比例(1/50);对 于金属模则应标注角度,而且所注角度应和工 厂常用铣刀角度相对应。

铸件图( 毛坯图)

铸件图的用途:

(1)是铸件验收的依据。 (2)是冷加工车间进行铸件加工工装设计的 重要依据

轴承支座铸造工艺设计 (全套图纸)

轴承支座铸造工艺设计目录摘要 (4)1 铸钢件初步分析 (5)1.1 基本信息 (5)1.2 实用性分析 (5)2可铸性分析 (4)2.1材料的化学成分及铸造性能 (7)2.2 最小壁厚 (7)2.3 临界壁厚 (8)2.4 铸件壁的过渡和连接 (8)2.5 加强肋分析 (9)3 铸造工艺方案的设计 (10)3.1 造型方法和材料选取 (10)3.1.1 呋喃树脂砂成分的选择 (10)3.1.2 铸造涂料的选择 (10)3.2 铸造工艺参数的确定 (11)3.2.1 铸件尺寸公差 (11)3.2.2 机械加工余量 (11)3.2.3 铸件收缩率 (12)3.2.4 起模斜度 (13)3.2.5 最小铸出孔和槽 (13)3.2.6 补充说明 (13)3.3 摆放位置与分型面 (13)3.3.1 摆放位置的确定 (13)3.3.2 分型面的确定 (14)3.4 浇注系统设计 (15)3.4.1 设计原则 (15)3.4.2 确定浇注位置 (16)3.4.3 各浇道截面计算 (17)3.4.4 浇口杯的选择 (19)3.5 冒口和冷铁设计 (20)3.5.1冒口的设计 (20)3.5.2冷铁的设计 (22)4 工艺方案优化 (23)4.1 铸件缺陷分析 (23)4.2缺陷改进 (25)5 砂芯及芯盒的设计 (27)5.1 制芯方法的确定 (27)5.2 芯头的定位和间隙 (27)5.3 芯骨的设计 (28)5.4 砂芯的排气 (28)5.5芯盒的设计 (29)6 铸造工艺工艺装备设计 (30)6.1 砂箱的选择与设计 (30)6.1.1 砂箱及其附件的材料 (30)6.1.2 砂箱各部分的机构和尺寸 (30)6.2 模样的设计 (36)6.3 铸型造型 (36)7熔炼和后处理 (37)7.1 铸钢的熔炼 (37)7.1.1 配料 (37)7.1.2 熔炼过程的技术要求 (37)7.2 铸件的清理 (40)7.2.1 铸件的落砂除芯 (40)7.2.2 浇冒口和毛刺的去除 (40)7.2.3 铸件的表面清理 (40)7.2.4 铸件的热处理 (40)7.3 气孔缺陷的防治 (41)8 参考文献 (42)零件图铸件图摘要本工艺方案的设计准则是:在保证铸件质量的前提下,尽量提高方案的经济性和可实施性。

支架件大批量生产铸造工艺

支架件大批量生产铸造工艺嘿,朋友!今天咱们来聊聊支架件大批量生产的铸造工艺,这可是个相当重要的事儿!你想想,这支架件就像是建筑物的基石,要是基石不牢固,那整栋大楼不就摇摇欲坠啦?而要让支架件又好又多地生产出来,铸造工艺可得好好说道说道。

先说材料的选择,这就好比做饭选食材,得精挑细选。

好的材料才能铸出高质量的支架件,就像新鲜的蔬菜才能做出美味的菜肴一样。

要是材料不过关,那铸出来的支架件能靠谱吗?然后是模具的设计。

模具就像是给支架件打造的一个专属“小房子”,这个“小房子”的尺寸、形状、结构都得恰到好处。

你说,如果“小房子”歪歪扭扭的,那住进去的支架件能长得规整吗?铸造过程中的温度控制也是关键。

这温度就像炒菜时的火候,太高了容易糊,太低了又不熟。

温度合适,才能让金属液流淌得顺畅,凝固得均匀,铸出的支架件才会质地优良。

还有啊,铸造的速度也得把握好。

太快了,可能会出现气泡、夹渣等问题;太慢了,效率低下不说,还可能影响质量。

这就像跑步,速度太快容易摔跤,速度太慢又赶不上趟。

再说说铸造后的处理。

好比一件衣服做好了,还得修剪线头、熨烫平整。

支架件铸好后,得去毛刺、打磨、检验,把那些不合格的挑出来,可不能让“残次品”混进去。

另外,人员的操作技能和责任心也至关重要。

就像开车的司机,技术好又认真负责,才能保证一路平安。

铸造工人要是技术不过硬,态度不认真,能铸出好的支架件吗?总之,支架件大批量生产的铸造工艺,每一个环节都像是一场精心编排的舞蹈,一步错步步错。

只有各个环节都严格把控,精心操作,才能跳出优美的“舞步”,铸出优质的支架件。

所以啊,咱们可不能掉以轻心,得把这工艺研究透,做好做精,这样才能在市场上站稳脚跟,你说是不是这个理儿?。

方形支架体压铸模具设计(机械CAD图纸)

前言在现代工业发展的进程中,模具的地位及其重要性日益被人们所认识。

模具工业作为进入富裕社会的原动力之一,正推动着整个工业技术向前迈进!模具就是“高效益”,模具就是“现代化”之深刻含意,也正在为人们所理解和掌握。

金属压铸成型所用的模具称为压铸模,是用于成型金属压铸件的模具,它是型腔模中的一种类型。

随着机械工业,尤其是汽车、摩托车工业、航空工业和仪器仪表工业的发展,金属压铸件的需求量越来越大,精度等质量要求也愈来愈高,这就要求压铸模具的开发、设计与制造的水平也必须越来越高。

据资料表明,各类模具占模具总量的比例大致如下:冲压模、塑料模约各占35%~40%;压铸模约占10%~15%;粉末冶金模、陶瓷模、玻璃模等其他模具约占10%左右,压铸模在各类模具的应用中占有“老三”的位置。

随着我国经济与国际的接轨,汽车工业、摩托车工业和航空工业的飞速发展,压铸件的应用大有快速上升的趋势。

压铸的应用在世界范围内的情况是:汽车部件约占70%;摩托车部件约占10%;农业机械约占8%;电讯电器约占7%;其他约占5%。

以上实际统计的数字表明,压铸成型工业在基础工业中的地位和对国民经济的影响显得日益重要。

对于一个模具专业的毕业生来说,对压铸模的设计已经有了一个大概的了解。

此次毕业设计,培养了我综合运用多学科理论、知识和技能,以解决较复杂的工程实际问题的能力,主要包括设计、实验研究方案的分析论证,原理综述,方案方法的拟定及依据材料的确定等。

它培养了我树立正确的设计思想,勇于实践、勇于探索和开拓创新的精神,掌握现代设计方法,适应社会对人才培养的需要。

毕业设计这一教学环节使我独立承担实际任务的全面训练,通过独立完成毕业设计任务的全过程,培养了我的实践工作能力。

另外,本次毕业设计还必须具备一定的计算机应用的能力,在毕业设计过程中都应结合毕业设计课题利用计算机编制相应的工程计算、分析和优化的程序,同时还具备必要的计算机绘图能力,如利用AutoCAD 2007软件进行二维图的绘制。

铸造支架的连接体和卡环表面要求

铸造支架的连接体和卡环表面要求牙铸造支架的连接体和卡环表面要求:1.要求(1)与基牙及牙槽脊呈平面接触,与大连接体垂直相连。

(2)磨光面呈半圆形。

(3)若用于下颌时,当设置在前磨牙上时,厚度≥1.3mm,设置在磨牙上时,其厚度≥1.5mm.以保证其有足够的强度,若用于.上颌时,可将其宽度适当增加。

(4)与大连接体相连接部位呈流线型,不得形成死角。

(5)形成与卡环相类似的由细变粗的自然过渡。

小连接体2.类型(1)与牙接触式用于支托或固位体设计在单一基牙时,连接体紧贴基牙的舌侧延伸。

(2)与两牙接触式用于支托或固位体设计在两相邻基牙时,连接体沿两基牙舌外展隙平行延伸铸造支架各组成部分的要求、类型。

邻面板1.要求(1)板的宽度应大于基牙颊舌径的2/3,厚度为0.8-1.0mm。

唇侧不能露出金属。

(2)板靠近0面呈移行状,与基牙紧密贴合。

(3)邻面板应完全封闭邻面,不使塑料与邻牙有接触关系。

邻面板2.类型(1)与基牙邻面紧密贴合型即邻面板与基牙整个邻面完全紧密贴合,具有较强的诱导作用,但对基牙修整磨改较多。

(2)与基牙邻面部分贴合型。

邻面板与基牙邻面近01/3-1/2部分紧密贴合,近基牙颈部2/3一1/2形成自然间隙,既可起到诱导平面的作用,同时切割牙体组织较少铸造支架各组成部分的要求、类型。

固位体一卡环要求既要起到良好的固位作用,又要便于取戴。

同时还要考虑到美观、舒适及保护基牙的健康。

(1)截面呈外圆内平的椭圆形,内平与牙紧密贴合,增加摩擦固位力。

外圆减少异物感。

固位体一卡环卡环的宽度:厚度比为10:8,体部粗,末端细。

从末端方向每延长5mm,其宽度:厚度呈0.2:0.16mm的比例关系增加。

卡环末端的宽度:厚度比要求应据卡环形式及基牙部位区别对待。

(2)卡环末端进入倒凹的深度应根据卡环的类型及设置基牙的不同而区别对待。

固位体一卡环卡环臂进入基牙倒凹区的长度(除杆式-卡环之外)为卡环臂全长的末端1/3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其实有这样的想法有很长时间了,一直想把一些比较经典的支架设计图谱收集在一块,方便自己查阅、学习和提高,也顺带帮助一些像我一样处在基层的牙医朋友们,也能从中获益,特别是看到那么多错误的支架设计,最后有的成了“慢性拔牙器”,有的好似“慢性毁牙机”,真的很心疼,其实作为一个合格的口腔科医生,最常规最原则性的设计应该明白,虽然不能达到经典的程度,至少大的原则要掌握,不要以为支架义齿很好做,取个模型,直接交给加工厂,加工厂设计成什么样你就戴成什么样,其实结果大部分是错误的设计,到时你也不能怪加工厂,他们一不了解患者口内的真实情况,二者他们只是技工,不是临床医生,加上有的技工是怎么样他自己制作方便怎么来,谁叫你自己不画设计图,最后却全部把屎盆子扣他们头上,那你算什么,不说了,还是来看图学习,希望对一些基层的牙医朋友有所帮助!最后套用苏建宏大哥在电话里跟我说的一句话-------“支架义齿的设计其实水很深!”

1、希望大家有更好的作品跟贴发布让大家学习和了解下!。