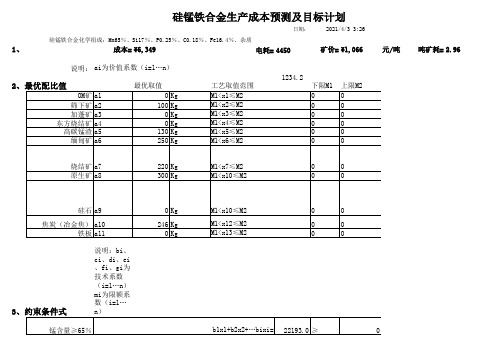

硅钡合金生产成本概算(FeBa2Si65、FeBa5Si60、FeBa10Si55品种计算)(DOC)

硅锰配料计算及分析201205210

50 8.15 0.18

97

1

85 0.015

50 37.5 2.3

97

7

97

7.5

97

1.5

0

0

85 0.12

50

24

1

85 0.02

50

25 7.5

85 0.06

50

16 3.5

0

0

50

92

0

Al2O3 灰度

1.2 50.142 1.7

1 47.87 1.7 5 47.551 6.2

3 49.822 3.18

7000

6800

6600

6400

6200

6000

1

2

3

4

5

6

7

8

9

10

11

分析财务费用偏差

成本构成

矿 3,154

12

辅助消耗 折旧

到厂含税运费承兑

948

80

¥6,349

当月卖

价

¥6,900

静收入

¥551

出厂含税承兑价

¥5,984

月计划生产

老厂

新厂

产量

(t)

1800

0

总产量

1800

月收入

992291.7

b2

40.506 c2

0.085 d2

4.365 e2

1.633 f2

g2

筛下矿

46 40.506

加蓬矿

b3

38.85 c3

0.0799 d3

4.5978 e3

1.706 f3

g3

加蓬矿 44.5 38.85

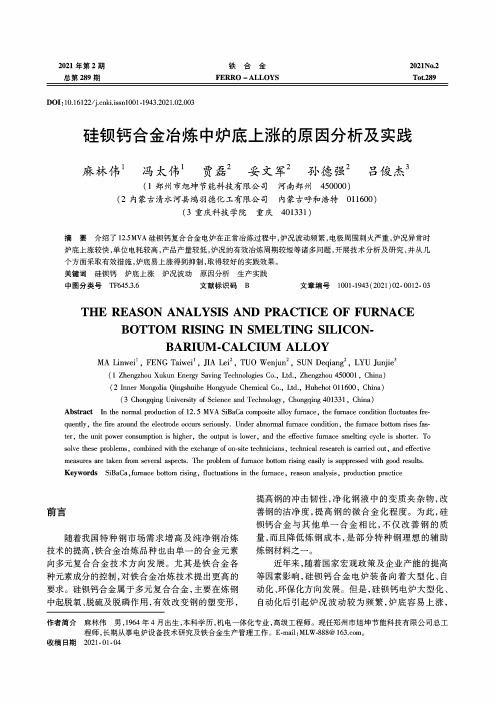

硅钡钙合金冶炼中炉底上涨的原因分析及实践

2021年第2期总第289期2021NO.2Tot289铁合金FERRO-ALLOYSD01:10.16122/ki.issnl001-1943.2021.02.003硅领钙合金冶炼中炉底上涨的原因分析及实践麻林伟1冯太伟1贾磊2妥文军彳孙德强彳吕俊杰'(1郑州市旭坤节能科技有限公司河南郑州450000)(2内蒙古清水河县鸿羽德化工有限公司内蒙古呼和浩特011600)(3重庆科技学院重庆401331)摘要介绍了12.5MVA硅顿钙复合合金电炉在正常冶炼过程中,炉况波动频繁,电极周围刺火严重,炉况异常时炉底上涨较快,单位电耗较高,产品产量较低,炉况的有效冶炼周期较短等诸多问题,开展技术分析及研究,并从几个方面采取有效措施,炉底易上涨得到抑制,取得较好的实践效果。

关键词硅顿钙炉底上涨炉况波动原因分析生产实践中图分类号TF645.3.6文献标识码B文章编号1001-1943(2021)02-0012-03THE REASON ANALYSIS AND PRACTICE OF FURNACE BOTTOM RISING IN SMELTING SILICON-BARIUM-CALCIUM ALLOYMA Linwei1,FENG Taiwei1,JIA Lei2,TUO Wenjun2,SUN Deqiang2,LYU Junjie3(1Zhengzhou Xukun Energy Saving Technologies Co.,Ltd.,Zhengzhou450001,China)(2Inner Mongolia Qingshuihe Hongyude Chemical Co.,Ltd.,Huhehot011600,China)(3Chongqing University of Science and Technology,Chongqing401331,China) Abstract In the normal production of12.5MVA SiBaCa composite alloy furnace,the furnace condition fluctuates frequently,the fire around the electrode occurs seriously.Under abnormal furnace condition,the furnace bottom rises faster,the unit power consumption is higher,the output is lower,and the effective furnace smelting cycle is shorter.To solve these problems,combined with the exchange of on-site technicians,technical research is carried out,and effective measures are taken from several aspects.The problem of furnace bottom rising easily is suppressed with good results.Keywords SiBaCa,furnace bottom rising,fluctuations in the furnace,reason analysis,production practice刖吕随着我国特种钢市场需求增高及纯净钢冶炼技术的提高,铁合金冶炼品种也由单一的合金元素向多元复合合金技术方向发展。

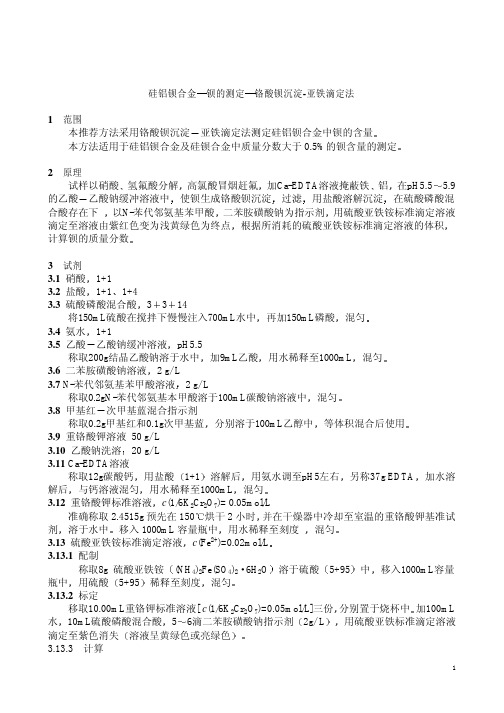

硅钡合金钡的测定铬酸钡沉淀滴定法

硅铝钡合金钡的测定铬酸钡沉淀-亚铁滴定法1 范围本推荐方法采用铬酸钡沉淀亚铁滴定法测定硅铝钡合金中钡的含量本方法适用于硅铝钡合金及硅钡合金中质量分数大于0.5%的钡含量的测定2 原理试样以硝酸氢氟酸分解高氯酸冒烟赶氟加Ca-EDTA溶液掩蔽铁铝在pH5.5 5.9的乙酸乙酸钠缓冲溶液中使钡生成铬酸钡沉淀过滤用盐酸溶解沉淀在硫酸磷酸混合酸存在下以N-苯代邻氨基苯甲酸二苯胺磺酸钠为指示剂用硫酸亚铁铵标准滴定溶液滴定至溶液由紫红色变为浅黄绿色为终点根据所消耗的硫酸亚铁铵标准滴定溶液的体积计算钡的质量分数3 试剂3.1硝酸1+13.2盐酸1+11+43.3硫酸磷酸混合酸3314将150mL硫酸在搅拌下慢慢注入700mL水中再加150mL磷酸混匀3.4氨水1+13.5乙酸乙酸钠缓冲溶液pH5.5称取200g结晶乙酸钠溶于水中加9mL乙酸用水稀释至1000mL混匀3.6二苯胺磺酸钠溶液 2 g/ L3.7 N-苯代邻氨基苯甲酸溶液 2 g/ L称取0.2gN-苯代邻氨基本甲酸溶于100mL碳酸钠溶液中混匀3.8甲基红次甲基蓝混合指示剂称取0.2g甲基红和0.1g次甲基蓝分别溶于100mL乙醇中等体积混合后使用3.9重铬酸钾溶液50 g/ L3.10乙酸钠洗溶20 g/ L3.11 Ca-EDTA溶液称取12g碳酸钙用盐酸1+1溶解后用氨水调至pH5左右另称37g EDTA加水溶解后与钙溶液混匀用水稀释至1000mL混匀3.12重铬酸钾标准溶液c(1/6K2Cr2O7)= 0.05mol/L准确称取2.4515g预先在150烘干2小时并在干燥器中冷却至室温的重铬酸钾基准试剂溶于水中移入1000mL容量瓶中用水稀释至刻度混匀3.13硫酸亚铁铵标准滴定溶液c(Fe2+)=0.02mol/L3.13.1配制称取8g 硫酸亚铁铵(NH 4)2Fe(SO4)2·6H2O溶于硫酸5+95中移入1000mL容量瓶中用硫酸5+95稀释至刻度混匀3.13.2标定移取10.00mL重铬钾标准溶液[ c(1/6K2Cr2O7)=0.05mol/L]三份分别置于烧杯中加100mL 水10mL硫酸磷酸混合酸56滴二苯胺磺酸钠指示剂2g/ L用硫酸亚铁标准滴定溶液滴定至紫色消失溶液呈黄绿色或亮绿色3.13.3 计算按下式计算硫酸亚铁铵标准滴定溶液的浓度211V V C C ×=式中C 硫酸亚铁铵标准滴定溶液的浓度mol/L C 1铬标准溶液的浓度mol/L V 1分取铬标准溶液的体积mL V 2滴定铬标准溶液时消耗硫酸亚铁铵标准滴定溶液的体积mL4 操作步骤4.1 称样称取约0.25g 粒度小于0.125mm 的试样精确至0.0001g4.2 试料处理 将试料置于聚四氟乙烯杯中加入1015mL 硝酸(1+1)慢慢滴加12mL 氢氟酸加热至试样完全溶解加5mL 高氯酸蒸发至冒高氯酸烟23min 移入烧杯再继续加热冒烟至近干取下加10mL 盐酸(1+1)加热至盐类溶解用水吹洗表皿并稀至体积100mL 左右加20mLCa-EDTA 溶液1520滴混合指示剂边搅拌边滴加氨水调至溶液出现浅绿色加20mL乙酸乙酸钠缓冲溶液pH5.5用水稀释至150200mL 加热至沸边搅拌边滴加1015mL 重铬酸钾溶液(50g/ L)煮沸58min 于低温处保温2h 用慢速滤纸过滤用乙酸钠溶液(20g/ L )洗净烧杯并洗涤沉淀至无黄色铬酸根离子再洗23次用50mL 热盐酸(1+4)分次将沉淀溶解于原烧杯中用水冼净滤纸并稀至约150mL4.3 滴定加10mL 硫酸磷酸混合酸3滴二苯磺酸钠溶液(2g/ L)及3滴N-苯代邻氨基苯甲酸溶液(2g/ L )用硫酸亚铁铵标准滴定溶液滴定至紫色消失(溶液呈黄绿色或亮绿色)为终点5 计算 按下式计算钡的含量以质量分数表示w Ba /%= 100300033.137×××mV C 式中C 硫酸亚铁铵标准滴定溶液的浓度mol/L V 滴定试液所消耗硫酸亚铁铵标准滴定溶液的体积mLm 试料的质量g137.33—钡的摩尔质量g/mol。

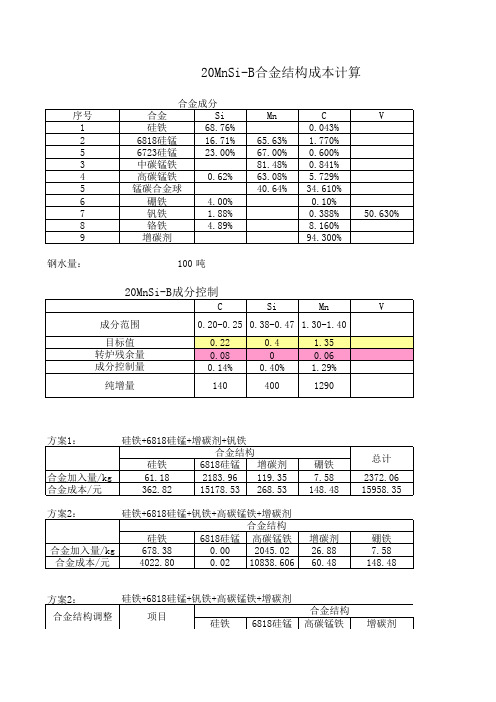

各钢种合金结构成本计算

10

合金加入量/kg 181.91 1756.78 400.00 合金成本/元 1078.70 12209.65 2120

101.28 227.89

11

合金加入量/kg 61.18 2183.96 合金成本/元 362.82 15178.53

0.00 0

119.38 268.60

Cr

B

58.700%

28.91 65.06

3

合金加入量/kg 604.43 261.67 1800.00 合金成本/元 3584.29 1818.60 9540

37.96 85.41

4

合金加入量/kg 544.07 475.26 1600.00 合金成本/元 3226.35 3303.04 8480

47.01 105.77

80.00% 90.00%

90.00%

83.00% 90.00%

90.00%

80.00%

C 100.00% 100.00% 100.00% 100.00% 100.00% 100.00%

100.00% 90.00%

合金价格

合金

单位

硅铁

元/吨

6818硅锰 元/吨

单价 5930.00 6950.00

6723硅锰 元/吨 8500.00

方案2:

硅铁+6818硅锰+钒铁+高碳锰铁+增碳剂

合金结构

硅铁

6818硅锰 高碳锰铁

合金加入量/kg

678.38

0.00 2045.02

合金成本/元

4022.80

0.02 10838.606

增碳剂 26.88 60.48

总计 2372.06 15958.35

硅钡合金项目可行性研究报告

硅钡合金项目可行性研究报告核心提示:硅钡合金项目投资环境分析,硅钡合金项目背景和发展概况,硅钡合金项目建设的必要性,硅钡合金行业竞争格局分析,硅钡合金行业财务指标分析参考,硅钡合金行业市场分析与建设规模,硅钡合金项目建设条件与选址方案,硅钡合金项目不确定性及风险分析,硅钡合金行业发展趋势分析提供国家发改委甲级资质专业编写:硅钡合金项目建议书硅钡合金项目申请报告硅钡合金项目环评报告硅钡合金项目商业计划书硅钡合金项目资金申请报告硅钡合金项目节能评估报告硅钡合金项目规划设计咨询硅钡合金项目可行性研究报告【主要用途】发改委立项,政府批地,融资,贷款,申请国家补助资金等【关键词】硅钡合金项目可行性研究报告、申请报告【交付方式】特快专递、E-mail【交付时间】2-3个工作日【报告格式】Word格式;PDF格式【报告价格】此报告为委托项目报告,具体价格根据具体的要求协商,欢迎进入公司网站,了解详情,工程师(高建先生)会给您满意的答复。

【报告说明】本报告是针对行业投资可行性研究咨询服务的专项研究报告,此报告为个性化定制服务报告,我们将根据不同类型及不同行业的项目提出的具体要求,修订报告目录,并在此目录的基础上重新完善行业数据及分析内容,为企业项目立项、上马、融资提供全程指引服务。

可行性研究报告是在制定某一建设或科研项目之前,对该项目实施的可能性、有效性、技术方案及技术政策进行具体、深入、细致的技术论证和经济评价,以求确定一个在技术上合理、经济上合算的最优方案和最佳时机而写的书面报告。

可行性研究报告主要内容是要求以全面、系统的分析为主要方法,经济效益为核心,围绕影响项目的各种因素,运用大量的数据资料论证拟建项目是否可行。

对整个可行性研究提出综合分析评价,指出优缺点和建议。

为了结论的需要,往往还需要加上一些附件,如试验数据、论证材料、计算图表、附图等,以增强可行性报告的说服力。

可行性研究是确定建设项目前具有决定性意义的工作,是在投资决策之前,对拟建项目进行全面技术经济分析论证的科学方法,在投资管理中,可行性研究是指对拟建项目有关的自然、社会、经济、技术等进行调研、分析比较以及预测建成后的社会经济效益。

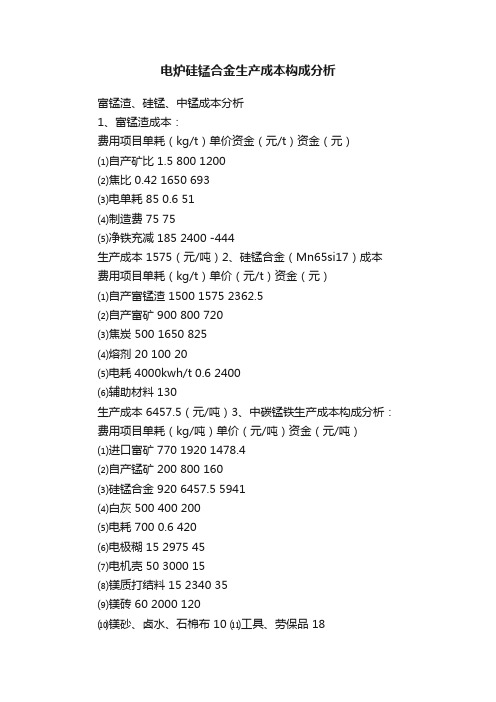

电炉硅锰合金生产成本构成分析

电炉硅锰合金生产成本构成分析

富锰渣、硅锰、中锰成本分析

1、富锰渣成本:

费用项目单耗(kg/t)单价资金(元/t)资金(元)

⑴自产矿比 1.5 800 1200

⑵焦比 0.42 1650 693

⑶电单耗 85 0.6 51

⑷制造费 75 75

⑸净铁充减 185 2400 -444

生产成本 1575(元/吨)2、硅锰合金(Mn65si17)成本费用项目单耗(kg/t)单价(元/t)资金(元)

⑴自产富锰渣 1500 1575 2362.5

⑵自产富矿 900 800 720

⑶焦炭 500 1650 825

⑷熔剂 20 100 20

⑸电耗 4000kwh/t 0.6 2400

⑹辅助材料 130

生产成本 6457.5(元/吨)3、中碳锰铁生产成本构成分析:费用项目单耗(kg/吨)单价(元/吨)资金(元/吨)

⑴进口富矿 770 1920 1478.4

⑵自产锰矿 200 800 160

⑶硅锰合金 920 6457.5 5941

⑷白灰 500 400 200

⑸电耗 700 0.6 420

⑹电极糊 15 2975 45

⑺电机壳 50 3000 15

⑻镁质打结料 15 2340 35

⑼镁砖 60 2000 120

⑽镁砂、卤水、石棉布10 ⑾工具、劳保品 18

⑿渣铁罐 19500元/个 80 ⒀人工 40人 2000元/月 50 生产成本 8572(元/吨)。

硅铁生产成本构成

硅铁生产成本构成

硅铁生产成本构成

铁合金主要用电炉生产,电耗高,需要丰富而价廉的电力资源。

法国成为早期铁合金的主要生产国,20世纪80—90年代挪威成为最大铁合金输出国,都是以当地丰富的水电资源为发展基础。

铁合金的生产是高耗能的过程,能源在铁合金的成本结构中占比较大。

就铁合金的主要品种锰、铬、硅来看,除了硅石国内资源丰富,价格低廉外,锰矿由于国内品位较低、开采成本较高以及储量等因素,大约三分之一锰矿需要进口,锰矿在锰合金生产成本的比重较大;我国铬矿资源极度缺乏,基本全部依赖进口,铬矿在铬铁成本结构中所占的比重较大。

锰铁合金的生产成本主要由锰矿石、电力和焦炭的采购成本构成,其中锰矿石费用约占60%,电费约占20%—25%,焦炭费用约占10%—15%。

另外,许多企业在生产锰铁合金时,除了使用国产的低磷、低铁、低硫、低硅的锰矿石之外,为了提高原料的入炉品位、增加锰元素回收率、降低电耗和生产成本,需要外购部分进口矿和国产矿配比后进行冶炼。

因此锰矿石价格、电费和焦炭价格的波动对锰铁合金生产产生较大的影响。

与锰铁合金类似,铬矿在铬铁的生产成本中也占较大比重。

我国铬矿资源很少,2013年铬矿消耗量近1400万吨,国内供应量仅为200万吨左右,其余均靠进口解决。

我国铬铁生产成本中铬矿石费用约占60%,电费约占25%—30%,焦炭费用约占10%—15%。

由于硅石价格便宜,能耗在硅铁生产中的比重最大。

生产一吨硅铁原料及电能消耗为:硅石1780—1850千克,焦炭890—930千克,钢屑220—230千克,电极糊45—55千克,电耗8400—9000kWh/t。

在硅铁的成本中,电力占了70%左右。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅钡合金生产成本概算

《铁合金生产实用技术手册》中硅钡合金配料计算过程为FeBa15Si50产品的配料计算,现分别进行FeBa2Si65、FeBa5Si60、FeBa10Si55产品的配料计算,再分别进行硅钡合金生产的原料单耗和成本计算(理论值)。

FeBa2Si65品种:

一、计算条件:

1.产品成分:Ba+Si≥67%;其中Si:65%、Ba:2%,Al≤1.5%,Ca≤1.5%,Fe≥30%。

2.原料成分为:钡矿:BaCO3:80%,硅石:SiO2:98%,

钢屑:Fe:95%,焦碳含固定碳:84%。

3.以100kg硅石为基础。

二、用料计算:

1.还原硅石焦碳用量:

SiO2+2C=Si+2CO

还原硅石所需单质碳量为:

(100×0.98×24)/60=39.20(kg)

还原硅石需焦碳量为:

39.2÷0.84(固定碳)÷0.85(水份)÷0.9(烧损)=61.00(kg)

2.钢屑需要量:

100kg硅石含硅量为:

(100×0.98×28)/60=45.73(kg)

进入合金中的硅量为:

45.73×0.9(硅的回收率)=41.16(kg)

合金量为:

41.16÷65%=63.32(kg)

合金中含铁量为:

63.32×30%(合金中的含铁量)=19.00(kg)

需钢屑为:

19.00÷95%=20.00(kg)

3.钡矿需要量:

合金中含钡量为:

63.32×2%=1.27(kg)

需碳酸钡矿(Ba80%进入合金)为:

(197×1.27)/(137×0.8×0.8)=2.85(kg)

4.还原碳酸钡焦碳用量:

BaCO3+2C=Ba+3CO

还原碳酸钡需单质碳量为:

(24×1.27)/137=0.22(kg)

还原碳酸钡需焦碳量为:

0.22÷0.84(固定碳)÷0.85(水份)÷0.9(烧损)=0.34(kg)5.炉料配比:

硅石:100kg;碳酸钡矿:2.85kg;焦碳:61.34kg;钢屑:20.00kg。

三、原料单耗(理论值)计算:

《铁合金生产实用技术手册》中硅钡合金配料计算过程显示合金重量为63.32kg,由此得知原料单耗如下:

硅石:100/63.32=1.58

碳酸钡矿:2.85/63.32=0.05

焦碳:61.34/63.32=0.97

钢屑:20.00/63.32=0.32

四、生产FeBa2Si65产品成本概算:

1.冶炼电力为8600 kwh/吨视同日产56吨时成本:

2.冶炼电力为8700 kwh/吨视同日产56吨时成本:

3.冶炼电力为8800 kwh/吨视同日产56吨时成本:

FeBa5Si60品种:

一、计算条件:

1.产品成分:Ba+Si≥65%;其中Si:60%、Ba:5%,Al≤1.5%,Ca≤1.5%,Fe≥32%。

2.原料成分为:钡矿:BaCO3:80%,硅石:SiO2:98%,

钢屑:Fe:95%,焦碳含固定碳:84%。

3.以100kg硅石为基础。

二、用料计算:

1.还原硅石焦碳用量:

SiO2+2C=Si+2CO

还原硅石所需单质碳量为:

(100×0.98×24)/60=39.20(kg)

还原硅石需焦碳量为:

39.2÷0.84(固定碳)÷0.85(水份)÷0.9(烧损)=61.00(kg)

2.钢屑需要量:

100kg硅石含硅量为:

(100×0.98×28)/60=45.73(kg)

进入合金中的硅量为:

45.73×0.9(硅的回收率)=41.16(kg)

合金量为:

41.16÷60%=68.60(kg)

合金中含铁量为:

68.6×30%(合金中的含铁量)=20.58(kg)

需钢屑为:

20.58÷95%=21.66(kg)

3.钡矿需要量:

合金中含钡量为:

68.60×5%=3.43(kg)

需碳酸钡矿(Ba80%进入合金)为:

(197×3.43)/(137×0.8×0.8)=7.71(kg)

4.还原碳酸钡焦碳用量:

BaCO3+2C=Ba+3CO

还原碳酸钡需单质碳量为:

(24×3.43)/137=0.60(kg)

还原碳酸钡需焦碳量为:

0.60÷0.84(固定碳)÷0.85(水份)÷0.9(烧损)=0.93(kg)

5.炉料配比:

硅石:100kg;碳酸钡矿:7.71kg;焦碳:61.93kg;钢屑:21.66kg。

三、原料单耗(理论值)计算:

《铁合金生产实用技术手册》中硅钡合金配料计算过程显示合金重量为68.60kg,由此得知原料单耗如下:

硅石:100/68.60=1.46

碳酸钡矿:7.71/68.60=0.11

焦碳:61.93/68.60=0.90

钢屑:21.66/68.60=0.32

四、生产FeBa5Si60产品成本概算:

1.冶炼电力为8600 kwh/吨视同日产56吨时成本:

2.冶炼电力为8700 kwh/吨视同日产56吨时成本:

3.冶炼电力为8800 kwh/吨视同日产56吨时成本:

FeBa10Si55品种:

一、计算条件:

1.产品成分:Ba+Si≥65%;其中Si:55%、Ba:10%,Al≤1.5%,Ca≤1.5%,Fe≥32%。

2.原料成分为:钡矿:BaCO3:80%,硅石:SiO2:98%,

钢屑:Fe:95%,焦碳含固定碳:84%。

3.以100kg硅石为基础。

二、用料计算:

1.还原硅石焦碳用量:

SiO2+2C=Si+2CO

还原硅石所需单质碳量为:

(100×0.98×24)/60=39.20(kg)

还原硅石需焦碳量为:

39.2÷0.84(固定碳)÷0.85(水份)÷0.9(烧损)=61.00(kg)

2.钢屑需要量:

100kg硅石含硅量为:

(100×0.98×28)/60=45.73(kg)

进入合金中的硅量为:

45.73×0.9(硅的回收率)=41.16(kg)

合金量为:

41.16÷55%=74.84(kg)

合金中含铁量为:

74.84×30%(合金中的含铁量)=22.45(kg)

需钢屑为:

22.45÷95%=23.63(kg)

3.钡矿需要量:

合金中含钡量为:

74.84×10%=7.48(kg)

需碳酸钡矿(Ba80%进入合金)为:

(197×7.48)/(137×0.8×0.8)=16.81(kg)

4.还原碳酸钡焦碳用量:

BaCO3+2C=Ba+3CO

还原碳酸钡需单质碳量为:

(24×7.48)/137=1.31(kg)

还原碳酸钡需焦碳量为:

1.31÷0.84(固定碳)÷0.85(水份)÷0.9(烧损)=

2.04(kg)

5.炉料配比:

硅石:100kg;碳酸钡矿:16.81kg;焦碳:63.04kg;钢屑:23.63kg。

三、原料单耗(理论值)计算:

《铁合金生产实用技术手册》中硅钡合金配料计算过程显示合金重量为74.84kg,由此得知原料单耗如下:

硅石:100/74.84=1.34

碳酸钡矿:16.81/74.84=0.23

焦碳:63.04/74.84=0.84

钢屑:23.63/74.84=0.32

四、生产FeBa5Si60产品成本概算:

1.冶炼电力为8600 kwh/吨视同日产56吨时成本:

2.冶炼电力为8700 kwh/吨视同日产56吨时成本:

3.冶炼电力为8800 kwh/吨视同日产56吨时成本:

生产管理部

2016年5月17日。