氯硅烷加压多效精馏及过程模拟

多晶硅生产精馏工序操作规程

精馏工序操作规程1范围1.1.适用范围本操作规程适用于宁夏阳光硅业有限责任公司1260吨/年多晶硅生产工艺的精馏提纯工序(含罐区工序)1.2.目的本操作规程的目的在于:让操作人员明确本工序的工艺流程、工艺原理和工艺系统的操作标准、质量指标控制标准及管理标准,从而能够规范操作人员、检修人员和管理人员依据相关标准进行安全操作和管理工作。

管理要点(包括意外情况的判断和处理措施)2.1原料质量标准提纯工序的原料来源包括合成料、还原回收料、氢化回收料三部分。

从合成炉、还原炉和氢化炉冷凝回收装置回收的氯硅烷液体,其质量标准列于表1。

2.2产品质量标准氯硅烷精馏提纯工序的产品,包括半导体质量级的三氯氢硅,二级(工业级)三氯氢硅和高纯或工业级四氯化硅,设计的产品质量列于表2(不含系统内部循环的氯硅烷)2.3生产规模2.3.1主产品生产规模氯硅烷提纯工序设计的主产品(半导体质量级三氯氢硅)生产规模列于表三表3氯硅烷提纯工序设计的主产品生产规模(每年按8760小时计)氯硅烷提出工序设计的有自用辅助产品和副产品。

自用辅助产品供“湿法除尘”用的氯硅烷;“氢化炉”用的四氯化硅。

副产品有二级(工业级)三氯氢硅、高纯或工业级四氯化硅,还有氯化钙与硝酸钙。

生产规模列于表42.4原辅材料和能源动力消耗氯硅烷提纯工序的主要消耗,包括原料氯硅烷、工业水、循环水、冷冻盐水、氮气、工艺用空气、仪表空气、氢氧化钠溶液和电能。

其设计的消耗指标列于表5和表6。

2.5尾气与液体废料的排放(1)提纯工序排放至2.8号车间气体洗涤塔进行净化处理的有害气体成分与排放量列于表7.表7尾气的成分与排放量(有害物质主要是HCI)符合国家标准排放要求;气体洗涤塔处理后的废液,排放至工艺废料处理车间(6号厂房)进行无害化综合利用处理。

(2)为生产半导体质量级的三氯氢硅,必须要排除部分杂质含量较高的三氯氢硅和四氯化硅,但这些物料是可以回收利用的,本工序排除的液体废料成分和综合利用方向见表8。

多晶硅TCS精馏车间工艺描述

进入2#STC提纯塔(10-T110)的STC中含有少量的MCS、DMDCS、重氯硅烷和TCS,经过STC提纯塔2#的分离,高沸点物质(如甲基三氯硅烷)从塔底排出,送到有机废料储罐;而塔顶出来的STC被送到STC储罐和来自1#和2#氯硅烷分离塔釜液的STC一起到氢化工序氢化。

3.HCl回收工艺

从TCS分离塔6#塔顶分离出来的HCl和IC5,进入到HCl分离塔进行分离;

HCl和IC5进入HCl回收塔分离,塔顶出来的气态HCl送到HCl汽化工序的HCl缓冲罐,而IC5被送到有机废料储罐进行处理。

三、STC提纯工序

STC提纯作用是将沸点低于或高于STC的物质清除,得到纯净的STC后,送入氢化工序。

CDI排放槽90-D124的氯硅烷

罐区排放槽90-D123的氯硅烷

提纯排放槽90-D121的氯硅烷

2)10-TK105中的氯硅烷,通过1#TCS提纯塔给料泵10-P107送入1#TCS提纯塔(10-T103)进行提纯分离。塔顶排出含DCS、HCl和IC5的TCS轻组分,通过1#TCS提纯塔回流泵10-P109送到第二级精馏;塔底排出含TCS、DS和甲基氯硅烷的STC重组分物质,通过1#TCS提纯塔釜液泵10-P108送到STC中间贮罐。

2.2#氯硅烷分离塔(10-T112)

从氢化炉出来的尾气通过尾气回收B系统处理后,氯硅烷被送到2#氯硅烷分离塔给料罐,然后进入到2#氯硅烷分离塔进行分离,从塔顶出来的轻组分物质是含杂质的TCS被送到4#TCS提纯塔给料罐,用于下一步精馏提纯,这部分TCS的量比较大,大约有7613kg/h;从塔底出来的重组分物质是STC被送到精STC储罐,用于氢化反应,这部分STC的量也是比较大,大约有32073kg/h。

三氯氢硅精馏过程的模拟与优化

三氯氢硅精馏过程的模拟与优化李群生;白洁;郭增昌;王宝华【摘要】A two-tower process for trichlorosilane distillation has been modeled using chemical process simulation software. Using the quality of the products as the criterion, the parameters of each tower were analyzed and optimized. For the pre-tower, the optimized feed location, reflux ratio and the amount of distillate were 6, 18 and 250 kg/h, respectively, while the optimized feed location, reflux ratio and the amount of distillate in the trichlorosilane tower were 12, 5 and 2453 kg/h, respectively. The appropriate feed temperature was found to be 25 -35℃. These parameters were employed in practical design and production, which showed the simulated results of the composition of the overhead product of the trichlorosilane tower approximately agreed with the industrial data. The purity of trichlorosilane was greater than 99. 9% .%采用化工流程模拟软件,对三氯氢硅精馏的双塔流程进行了模拟计算,在产品质量达到工艺要求的基础上,对精馏过程各塔的主要参数进行了分析优化.计算得到预分离塔的最适宜进料板位置、回流比、塔顶采出量分别为6、18、250 kg/h,三氯氢硅塔的最适宜进料板位置、回流比、塔顶采出量分别为12、5、2453 kg/h,并且最适宜的进料温度范围为25~35℃.将优化后的参数应用到实际设计和生产中,三氯氢硅塔塔顶产品各组分含量的模拟结果与工业数据基本一致,三氯氢硅纯度大于0.999.【期刊名称】《北京化工大学学报(自然科学版)》【年(卷),期】2012(039)001【总页数】5页(P1-5)【关键词】三氯氢硅;精馏;模拟优化;工业应用【作者】李群生;白洁;郭增昌;王宝华【作者单位】北京化工大学化学工程学院,北京100029;北京化工大学化学工程学院,北京100029;特变电工新疆硅业有限公司,新疆乌鲁木齐830011;北京中医药大学中药学院,北京 100029【正文语种】中文【中图分类】TQ028.4多晶硅是光伏产业的基础材料,其需求量随光伏产业的快速发展不断增加。

三氯氢硅精馏工艺-改后

工艺流程:(1)氯硅烷精馏分离工艺(2)精馏尾气处理工艺一、氯硅烷精馏工艺精馏的原料为氯硅烷混合液,即多晶硅企业生产时产生的低沸点混合物,其主要成份为三氯氢硅约占75%、四氯化硅约占18%、二氯二氢硅约占6%及其他微量物质约占1%。

根据三种主要物质沸点不同,可通过加压精馏的方法将三种物质分离而提取三氯氢硅。

将液态的原料混合液经电磁浮子流量计计量后,原料混合液首先通过塔中部进料口输送至一级分离塔,然后再流入加热塔内,在再沸器加热作业下沸腾汽化。

汽化后的混合气体上升到一级分离塔内,在塔内压力和70度左右温度条件下,三氯氢硅气体在分离塔顶部与冷凝器接触,被冷凝液化,通过回流管道收集到专用储罐中,达到标准纯度即为产品。

如三氯氢硅纯度不合格,则通过剂量器调节,继续通过回流循环系统再次输送至加热塔内,反复精馏,直至产品质量合格。

其余混合气体通过一级分离塔顶部管道进入二级分离塔中,在压力和温度下,四氯化硅气体在冷凝器作用下被液化分离,纯度合格的四氯化硅液体经管道收集到专用储罐中备存。

如四氯化硅液体纯度不合格,则通过剂量器调节,重新输送至精馏塔底,反复循环精馏,最终得到高纯度的四氯化硅,经塔底管道输送至四氯化硅储罐。

其余以二氯二氢硅为主的气体则通过管道进入洗涤吸收塔中,在喷淋水作用下被水解吸收,洗涤吸收后的液体流入压滤池中,经过压滤机后沉淀物质被压滤成固态渣状,液体则进入酸碱中和池中处理。

二、塔顶尾气水解中和工艺经精馏塔顶排出的尾气,主要成分是二氯二氢硅和三氯氢硅等,该尾气通过管道从水喷淋塔塔底进入,通过塔顶喷水装置喷水充分与塔底尾气接触发生水解反应,化学反应方程式为:4SiH2Cl2+4H2O=8HCl+(SiH2O)42SiHCl3+3H2O= (HSiO)2O+6HCl经塔底流出的固液混合物排入暂存池,经过板框压滤机压滤,将酸性废液排入碱中和池加入石灰进行搅拌中和,经沉淀后将固液分离,清水在中和池继续使用,或打到喷淋吸收塔继续使用。

氯硅烷和多晶硅精馏节能减排与提高质量的技术应用

氯硅烷和多晶硅精馏节能减排与提高质量的技术应用氯硅烷和多晶硅精馏节能减排与提高质量的技术与应用李群生*(北京化工大学,北京,100029)摘要:介绍了多晶硅生产的精馏过程及其节能降耗的方法,包括使用多效精馏技术、提高分离效率和全面优化流程等方面。

通过多效精馏、可以达到大幅度节能减排的效果;采用高效导向筛板塔和高效填料的方式,使得分离效率提高,不但降低了多晶硅精馏的能耗,减少了排放量,还可以进一步提高产品质量,提高太阳能电池转化率;关键词:多晶硅,精馏,节能减排,提高质量The technology and application of rectifying energy-saving, pollutant emission reduction and quality-enhancing of Poly-silicon and chlorosilaneQun-sheng Li(Beijing University of Chemical Technology, Beijing, 100029) ABSTRACT: Introduced the rectifying process of the poly-silicon production and the method of its energy conservation and lower consumes, including the multiple-effect selective evaporation technology, enhances separation efficiency and comprehensive optimized flow and so on .Through the multiple-effect selective evaporation, may achieve the effect of large scale energy conservation and reduces the amount of effluent; Uses the highly effective guidance orifice column and the highly effective packing to enhance the separation efficiency, not only reduced rectifying process energy consumption of the poly-silicon, reduced the effluent, but also may further improve the product quality, enhances the solar cell conversion rate;Keywords: poly-silicon, rectifying, Energy-saving andpollutant emission reduction, quality- enhancing前言*通讯联系人,李群生,博士,教授,博士生导师。

+氯硅烷精馏提纯的工艺操作原则

序号 1 2 3

原料名称 合成氯硅烷 还原尾气回收氯 硅烷 氢化尾气回收氯 硅烷比例 % 15-25 来自0-70 15-20备 注

氯硅烷精馏提纯工序设计的有自用辅助产品和副产品,自用辅助产 品有氢化炉用的四氯化硅。副产品有2级三氯氢硅、高纯或工业级四氯 化硅、还有氯化钙与硝酸钙。 2.1.2,产品规格 氢硅烷提纯工序的产品,包括半导体质量级三氯氢硅,二级三氯氢 硅和工业级四氯化硅,列于表2(不含内部循环的的氯硅烷)。 表2 氢硅烷提纯工序的产品规格 杂质含 半导体质 2级(工业 高纯或工业级 量 量 级) 四氯化硅 级三氯氢 三氯氢硅 硅 三氯氢 ≥99.8 硅 二氯氢 ≤0.1 硅 四氯化 ≤0.1 硅 聚氯硅 ---烷 磷 硼 铝 铁 钙 ≤1×10-8 ≤3×10-9 ≤1×10-8 ≤1×10-8 ≤1×10-8 ≥95 ≤5 ≤0.1 ≤0.1 ≤1×10-4 ≤1×10-4 ≤1×10-4 ≤1×10-2 ≤1×10-3 ≤1×10-8 ≤1×10-7 ≤5×10-7 ≤2×10-6 ≤1×10-8 ≤1×10-7 ≤5×10-7 ≤2×10-6 ≤2 ≤0.5 ≥97 ≤0.5 ≤2 ≤0.5 ≥97 ≤0.5 备 注

铜 钛 铬 镍 锰 砷 锑 铅 锡 锌

≤1×10-8 ≤1×10-8 ≤1×10-7 ≤1×10-8 ≤1×10-8 ≤1×10-9 ≤1×10-9 ≤1×10-8 ≤1×10-7 ≤1×10-8

≤1×10-3 ≤1×10-2 ≤1×10-3 ≤1×10-3 ≤1×10-3 ≤5×10-4 ≤5×10-3 ≤1×10-3 ≤1×10-3 ≤1×10-3

4.4,单机(单元)调试与联动调试--------------------------------------------------第五章 开停车及正常操作说明---------------------------------------------------------5.1,开车---------------------------------------------------------------------------------5.2,正常操作-------------------------------------------------------------------------5.3,停车-------------------------------------------------------------------------------5.4,再开车----------------------------------------------------------------------------第6 工艺过程自动化控制-------------------------------------------------章 ----------6. 1,工艺过程自动化控制总述--------------------------------------------------6. 2,工艺过程自动控制功能说明-----------------------------------------------6. 3,主要工艺参数控制-----------------------------------------------------------7. 4,联锁控制-----------------------------------------------------------------------6. 5,复杂迥路的控制--------------------------------------------------------------第7 安全与劳动保护-------------------------------------------------------章 --------7. 1,安全生产工艺方案-----------------------------------------------------------7.2,设备安全方案和管理措施----------------------------------------------------7.3,专用保护用具-------------------------------------------------------------------7.4,原料、中间产品及最终产品的特性与危害性(附表1)------------------7.5,可能出现的故障与处理------------------------------------------------------7.6,主要安全注意事项------------------------------------------------------

氯硅烷和多晶硅精馏节能减排与提高质量的技术与应用陈恩雨

氯硅烷和多晶硅精馏节能减排与提高质量的技术与应用陈恩雨发布时间:2021-09-17T02:35:27.238Z 来源:《防护工程》2021年15期作者:陈恩雨[导读] 对用于生产多晶硅的氯硅精馏的传统内部和外部工艺进行比较通过研究、经验教训和以专家意见为基础的模型设计和优化氯硅精馏工艺,减少精制三氯氢硅中的杂质从而提高多晶硅产品的品质。

陈恩雨新疆协鑫新能源材料科技有限公司新疆乌鲁木齐 831100摘要:对用于生产多晶硅的氯硅精馏的传统内部和外部工艺进行比较通过研究、经验教训和以专家意见为基础的模型设计和优化氯硅精馏工艺,减少精制三氯氢硅中的杂质从而提高多晶硅产品的品质。

关键词:氯硅烷和多晶硅;精馏节能减排与提高质量;技术措施及优化多晶硅是信息产业、光电转换等领域的理想材料。

它的应用和发展对我国电子信息和光电工业的发展和进步至关重要。

然而,我国目前的多晶硅生产技术落后,生产过程中出现的问题,经常很难有效地解决。

此外,在多晶硅生产过程中,废气和废水是环境污染和废物的来源。

因此,应当对氯硅烷和多经过精馏节能减排与提高质量的技术措施进行细致的研究,从而更好的推动我国多晶硅产业的发展。

一、传统的多晶硅生产精馏工艺1、合成技术。

由于硅是多晶硅生产的重要中间产品,它的净化过程对应于多晶硅的蒸馏过程。

氯硅是三氯硅合成的主要原料。

氯硅可通过粗蒸馏和蒸馏系统加以净化,从而提高三氯氢化硅的纯度。

特别是,这一过程分为三个阶段:第一阶段是将氯硅酮纳入原油蒸馏系统。

氯硅酮在粗蒸馏系统催化剂的作用下可降解为三氯硅和四氯硅,然后从粗馏出反应中去除大部分杂质,将三氯氢硅输送到精馏系统当中,进行一系列处理,最终使得三氯氢硅的纯度满足精制要求。

2、还原过程。

在三氯氢硅得到提纯后,就要将其输送到精馏塔中进一步提纯,分离出三氯氢硅中残存的四氯化硅,以获得纯度较高的多晶硅生产原料。

具体来看,该工艺分为以下三个步骤:首先,它被转移到由三氯化硅组成的第一个精馏塔中,然后利用三氯化硅和四氯化硅的各种特性与之分离,然后转移到第二个精馏塔,以确保三氯氢硅和四氯硅酮与杂质完全分离,为了确保三氯化硅的纯度,以达到预期的目标,最后,通过一系列的反复提纯操作中,技术人员需要数次检测提纯情况,确保提纯效果合格后,将原料输送到下一操作工序。

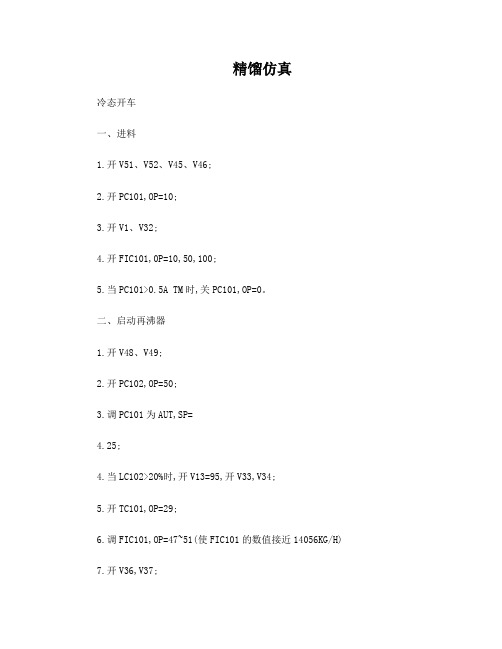

东方仿真-精馏步骤(自己总结)

精馏仿真冷态开车一、进料1.开V51、V52、V45、V46;2.开PC101,OP=10;3.开V1、V32;4.开FIC101,0P=10,50,100;5.当PC101>0.5A TM时,关PC101,OP=0。

二、启动再沸器1.开V48、V49;2.开PC102,OP=50;3.调PC101为AUT,SP=4.25;4.当LC102>20%时,开V13=95,开V33,V34;5.开TC101,OP=29;6.调FIC101,OP=47~51(使FIC101的数值接近14056KG/H)7.开V36,V37;8.开LC102,调AUT,SP=50;9.调TC101,OP=60~80。

三、建立回流1.当LC103>20%时,开V1=959,开泵,开V17=95、V43、V44;2.开FC104,OP=20~30(使FC104的数值接近9664KG/H)。

四、调节至正常1.当LC103>30%时,调PC102为AUT,SP=4.25;2.调PC101,SP=5;3.调FC104,OP=50%,再调回刚才数值。

(以下步骤不用按顺序做,满足条件就能做)4.当FIC101≈14056KG/H时,调FIC101为AUT,SP=14056;5.当FC104≈9664时,调FC104为AUT,SP=9664;6.当LC103>47%时,开V41、V42,开FC103,OP=20~50(使FC103的数值接近6707KG/H)7.当LC101>47%时,开V39、V40,开FC103,OP=20~50(使FC102的数值接近7349KG/H)8.当TC101≈89.3℃时,调TC101为AUT,SP=89.3;9.当LC103≈50%时,调LC103为AUT,SP=50;10.当FC103≈6707KG/H时,调FC103为AUT,SP=6707,调CAS;11.当LC101≈50%时,调LC101为AUT,SP=50;12.当FC102≈7349KG/H时,调FC102为AUT,SP=7349,调CAS。

氯硅烷精馏工艺

氯硅烷的分离和提纯是根据加压精馏的原理,通过采用合理节能工艺来实现的。

该工艺可以保证制备高纯的用于多晶硅生产的三氯氢硅和四氯化硅(用于氢化)。

氯硅烷的冷凝物输往其深度净化单元,主要有:●将主体组分进行分离(三氯氢硅,四氯化硅及聚氯硅烷)●将三氯氢硅中的杂质形态稳定化●将低沸点的杂质和高沸点的杂质从三氯氢硅中进行深度清除●清除四氯化硅中的高沸点杂质●将聚氯硅烷和固体颗粒浓缩●将氢还原和氢化设备中的冷凝物进行分离和提纯在三氯氢硅合成工序生成,经合成气干法分离工序分离出来的氯硅烷液体送入氯硅烷贮存工序的原料氯硅烷贮槽;在三氯氢硅还原工序生成,经还原尾气干法分离工序分离出来的氯硅烷液体送入氯硅烷贮存工序的还原氯硅烷贮槽;在四氯化硅氢化工序生成,经氢化气干法分离工序分离出来的氯硅烷液体送入氯硅烷贮存工序的氢化氯硅烷贮槽。

原料氯硅烷液体、还原氯硅烷液体和氢化氯硅烷液体分别用泵抽出,送入氯硅烷分离提纯工序的不同精馏塔中。

从原料氯硅烷贮槽送来的原料氯硅烷液体经预热器预热后,从中部送入1级精馏塔,进行除去低沸物的精馏操作。

塔顶排出不凝气体和部分二氯二氢硅,送往废气处理工序进行处理;塔顶馏出液为含有低沸点和高沸点杂质的三氯氢硅冷凝液,依靠压差送入2级精馏塔;塔釜得到含杂质的四氯化硅,用泵送四氯化硅回收塔进行处理。

2级精馏塔为反应精馏,是通过用湿润的氮对三氯氢硅处理,把其中易于水解的杂质化合物转化成难于挥发的形态,以便用精馏的方法除去。

2级精馏为双系列生产线。

2级精馏塔塔顶排出不凝气体同样送往废气处理工序进行处理;塔顶馏出三氯氢硅冷凝液,依靠压差送入沉淀槽;塔釜含悬浮物的釜液,用泵送至四氯化硅回收塔进行处理。

3级精馏目的是脱除三氯氢硅中的低沸点杂质。

三氯氢硅清液经三级进料预热器后,进入3级精馏塔中部。

塔顶馏出含有二氯硅烷和三氯氢硅的冷凝液,靠位差流至二级三氯氢硅槽;塔底釜液为三氯氢硅,用泵送入4级精馏塔。

4级、5级精馏目的是分两段脱除三氯氢硅中的高沸点杂质。

多晶硅精馏操作规程

多晶硅精馏操作规程版号: A0编制:欧阳锋编制日期:公元前10月 22日审核:郭靖审核日期: 2012年12月12日批准:芙蓉姐姐批准日期:未知中国神龙硅业科技发展公司第一章原料及成品性质一、原料性质1.三氯氢硅又称三氯硅烷、硅氯仿分子式为SiHCl3;分子量 135.431.2三氯氢硅的物化性质熔点(101.325kPa):-134℃;沸点(101.325kPa):31.8℃;液体密度(0℃):1350kg/m3;相对密度(气体,空气=1): 4.7;蒸气压(-16.4℃):13.3kPa;(14.5℃):53.3kPa;燃点:-27.8℃;自燃点:104.4℃;闪点:-13.9℃;自燃温度:175℃;爆炸极限:6.9~70%;具有急性毒性三氯硅烷在常温常压下为具有刺激性恶臭易流动易挥发的无色透明液体。

在空气中极易燃烧,在-18℃以下也有着火的危险,它与氧化剂发生强烈反应,遇明火、高热时发生燃烧或爆炸,燃烧时发出红色火焰和白色烟,生成SiO2、HCl和Cl2;溶于苯、醚等有机溶剂;遇水反应产生氯化氢气体;它与氧化剂发生强烈反应,遇明火、高热时发生燃烧或爆炸。

2四氯硅烷物化性质化学式:SiCl4;分子量: 169.89熔点(101.325kPa): -70℃沸点(101.325kPa): 59℃液体密度(0℃): 1524kg/m3(20℃): 1480kg/m3气体密度(0℃): 7.58kg/m3相对密度(气体,空气=1): 5.90临界温度: 233.6℃临界压力: 3728.76kPa临界密度: 530kg/m3四氯化硅在常温常压下为具有窒息性刺激臭的无色透明有毒液体。

能放出有毒蒸气。

热稳定。

空气中不燃烧,大于400℃时能与空气中的氧反应生成SiO2。

在潮湿空气中水解时生成蒸气的固态粒子(XSiO2·YH2O),可发烟。

遇水激烈反应生成硅酸和盐酸。

同许多金属氧化物反应生成氯化物,与氨作用生成四氨基硅并产生烟雾。

电子级多晶硅生产中氯硅烷精馏工艺的设计和优化

馏 工艺的改进 和设计 。 因为 目前在 我 国 ,多晶硅 生产 当 中氯硅 晶硅 的生产 质量有着 明显的帮助 。

烷精馏 的工 艺仍 然相 比 于其 他发 达 国家来说 比较 传统 ,所以有

近些 年来 ,随 着科 技的 不断 发展 ,对于 电子 级 多 晶硅生 产

着更好 的发展 前景 和 不 断优 化 的条件 。要 结合 实 际当 中的情 当中的一 些 问题 的解决 也受 到了人们 的关 注 ,虽然 引进的改 良

带来更 多的 帮助。

同时 整 个技 术的 应用 过程 当 中比较 复杂 ,设备 要求 也很 严 格 ,

关键词 :电子级 多晶硅;氯硅 烷精馏 工艺;设 计与探 究

所以 只有不 断的对 氯硅烷 的工艺 进行 设计和优 化 ,才 能提高 电

通常 多晶硅生 产过程 当 中采 用的 工艺有 很多 ,目前我 国国 子级 多 晶硅 的生产 效率 ,从 而提高 了整个 电子级 多 晶硅 生产 的

电子 级 多晶硅生 产都采 用的是改 良西 门子法 ,改 良西 门子工 艺 一 些 发达的 国外 的生产厂 商进行 交流 和合作 ,可 以将 整个精馏

法 是通 过将 工业 硅粉 和 气态 的氯化 氢通 过 反应 生成 三 氯氢 硅 工艺 进行更 好的优 化 ,满足 我 国国内生产现 状 。具 体 的优化措

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

尾气回收得到的氯硅烷进行精密精馏 , 达到太 阳 能级或 电子级 的高纯 度三 氯氢硅 产 品 。 精馏 法提纯 氯硅烷 原 料得 到高纯 度三 氯氢 硅 和四氯化硅产品的原理是利用氯硅烷中不同组分 的相对 挥发 度 的差异进 行 多级精 馏直 至达 到要求 纯度 的产 品 。 目前 ,多采用 精馏 方法 将氯 硅烷 的杂质 含量 降低到符合太 阳能级或电子级要求 。精馏主要采 用多塔 串联工 艺流 程 ,根据不 同的原料 和产 品要 求来确定塔数和工艺流程 ,其主要 由脱低沸点物 塔、脱高沸点物塔、四氯化硅产品塔以及三氯氢 硅 产品塔 等组 成 ,经 过多级 精馏 提 纯达到 要求 的 三 氯氢硅产 品 去还原 车 间 ,在还 原硅 芯棒上 沉 积 成 多晶硅棒 。 精馏是多晶硅生产过程 中能量消耗较大的单

去精 馏 车 间 的氯 硅烷 一般 包 括 两部 分 :一 部

分来 自 三氯 氢硅合 成车 问或 冷氢化 车 间[ 的新 5

鲜氯 硅烷 , 由于该 部 分氯 硅烷 均 为通 过 硅粉 接 触 后 的一 系列反 应 而得 ,其 中硼 、磷 和金 属杂 质 含 量 较 高 ;另 一 部 分 则 来 自尾 气 回 收 单 元 的 氯 硅 烷 , 由于 该部 分 的氯 硅烷 在进 入还 原 炉前 已经 经 过 精馏 提 纯 ,其 中 的硼 、磷 和 金属 杂质 含 量 微 乎 其 微 ,便 于生 产高 纯度 的电子 级 多 晶硅 。 因此 大 部 分厂 家 均将 此两 股物 流分 开 精密 精馏 来 生 产 多 晶硅 引。 本 文 拟对 30 a 晶硅 的氯硅 烷 装置 的精 00t 多 / 馏 工序 进行 加压 普 通精 馏 和加压 多 效精 馏 方 案进 行模 拟 ,根 据 物流 组成 及其 特性 ,经优 化 后 的新 鲜氯 硅 烷加 压普 通 和加 压三 效精 馏 工艺 流 程 见 图 2 。尾气 回收氯 硅 烷 加 压 普 通 和 加 压 三 效 精 馏 工

设 计基础和要求下 ,主要从节能效果方面 比较两种流程。结果说 明 ,多效精馏流程节 能效果 明显 。

关 键词 氯硅烷 常规精馏 多效精馏 多晶硅 节能

多晶硅是 制造集 成 电路 衬底 、太 阳能 电池等

产 品的主要 原料 。多 晶硅 可 以用 于制 备 单 晶硅 , 广泛用 于半 导 体工 业 ,是 人 工 智 能 、 自动 控 制 、

多效精馏要求后效的操作压强和溶液的沸点 均较前效 的为低 ,因此可引人前效的二次蒸汽作 为后效 的加热 介质 ,即后效 的再 沸器 为 前效 二 次 蒸汽的冷凝器 ,仅第一效需要消耗蒸汽 ;多效精

馏 中 ,随着效 数 的增 加 ,单 位 蒸 汽 的耗 量 减 少 , 操 作费 用 降低 。 多 效精 馏 的节能效 果 与效 数 N 的关 系为 :

1 多效精馏

多效 精馏作 为一 种精馏 节能 的工 艺 近年 来其 理论研 究不 断 深人 ,在 工业 生产 中 的应用 日益广

泛。多效精馏是通过扩展工艺 流程来节 减能耗 的,它将能位较高的塔排出的能量用于能位较低 的塔 ,从 而 达 到节 能 目的 。多 效 精 馏 节 能 效 果

好 ,设 备简单 ,工 艺不甚 复杂 ,其 应用 范 围 比较 广 泛 , 引。

8

c MI A NGI E R N DE I 唧 C LE N E I G S GN

化工设计 2 1 2 ( ) 0 0。0 4

氯 硅 烷 加 压 多效 精 馏 及 过 程模 拟

宗文 婷 柯 曾鹏 华 陆工 程科 技有 限责 任公 司 西安 705 104

摘 要 用 ApnPu 模拟氯硅烷体系分离过程,考察加压普通精馏和加压多效精馏流程。在相同的 s l e s

= ×10 0 %

可 以看 出 ,由单 效增 至双效 ,理 论 上 可节省

的一次蒸汽量 5 % ,而从 四效增 至五效 ,节 能 0 效果 只增 加 5 ,随着效 数增 加 ,节 能 效 果 增 % 加幅度减小 ,而装置的投资费用则越来越大 ;因

此实 际应用 中 ,以双效 和三 效居 多 。

来剖酽船物l蟮l獬嚣ll下流化台戚冷氢化科加压戏精馏搋程2精馏塔lil蚰坍m化图2新鲜氯硅烷精馏工艺流程图来自合成或者冷氢化的氯硅烷经粗馏塔分离预热至泡点后进l精馏塔脱除低沸物去高低沸物罐塔釜产品进2精馏塔脱除高沸物去高低沸物罐塔顶馏份进3精馏塔脱除次低沸物去l椭馏塔循环利用塔釜即为最终的高纯三氯氢硅去还原车间生产多晶硅产品

元之一 。氯硅烷高精密精馏提纯分离要求高 ,全 塔 组分 组成 接近 ,回流 比和再 沸 比较 大 ,所 需 的 冷 媒 和加 热介 质 量很 可 观 。为 了节 省 制 冷 能 耗 , 采用 (0— 0 3 4 ̄ C)常温冷却水代替 ( 6~1o 2 C) 深冷水进行冷凝 ,故采用加压精馏的方法 ,以提 高冷凝温度 。 J

宗文婷等

氧硅 烷加压 多效精馏 及过程模拟

9

塔 组分 组成 接 近 ,串联操 作 的各 塔 能耗相 近 的特 点 ,文 章通 过 对氯 硅 烷体 系 加压 多效 精馏 方 法 进 行 研究 ,利 用 A pnPu 流程 模 拟软件 对 加 压普 se ls

2 2 两 种精 馏 方案 .

由于氯硅烷精馏提纯存在着分离要求高 ,全

} 宗文婷 :工程师。20 00年毕业 于山东大学生物技 术专业。一直从事 化工 工程生产 设计研究 。联系 电话 : ( 2 ) 82 8 8 0 9 2 3 1 9—

33 4 9, E —mal z 1 8 @ c i a u l e g c r 。 i : wt 8 2 hn h au n . o n

信息处理 、光 电转换 等器件 的基础材料。同时, 由于能 源危机 和环境 保护 的要求 ,全球正 积极 开 发 利用可 再生 能源 。太 阳能 因其清 洁 、安 全 、资

源 丰富 ,是可再 生能 源 中最引人 关 注的 。利 用 太 阳能 的一 种主要 方法 就是 通过光 电压效应将 太 阳 能转 化为 电能 ,硅太 阳能 电池 即是基 于光 电压效 应 的装 置 , 由于 半 导 体 工 业 和太 阳 能 电池 的发 展 ,高纯度 多 晶硅 的需 求不 断增 加 J 。 多晶硅 的产 品质量 与三 氯氢硅 精馏单 元 及 回 收氯硅 烷精馏 单元 的工 艺流 程紧密 相关 。精 馏单 元将三 氯氢硅 装置 生产 的粗氯 硅烷 ,冷氢 化装 置 生产 的粗三氯 氢硅 以及还 原 、氢化 炉 的尾 气通 过