ug建模,mastercam加工

UG生成的文件如何在Mastercam中进行加工

UG生成的文件如何在Mastercam中进行加工欧文辉(闽南理工学院光电与机电工程系,福建泉州362700)摘要:Mastercam作为一款专业的CAD/CAM一体化软件,在数控加工领域有着很高的声誉,它培养了一大批专业人才。

如何实现其他软件与Mastercam的数据共享,是我们在工作和学习中一个经常碰到的问题,现在我列举UG生成的实体图如何在Mastercam中实现数控加工。

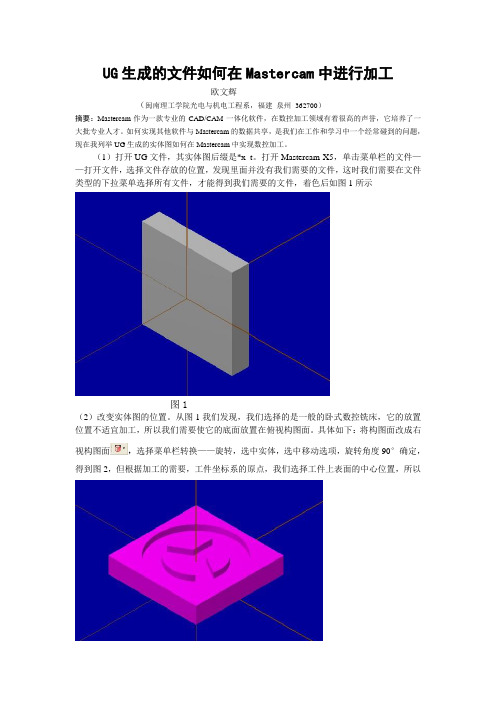

(1)打开UG文件,其实体图后缀是*x_t。

打开Mastercam X5,单击菜单栏的文件——打开文件,选择文件存放的位置,发现里面并没有我们需要的文件,这时我们需要在文件类型的下拉菜单选择所有文件,才能得到我们需要的文件,着色后如图1所示图1(2)改变实体图的位置。

从图1我们发现,我们选择的是一般的卧式数控铣床,它的放置位置不适宜加工,所以我们需要使它的底面放置在俯视构图面。

具体如下:将构图面改成右视构图面,选择菜单栏转换——旋转,选中实体,选中移动选项,旋转角度90°确定,得到图2,但根据加工的需要,工件坐标系的原点,我们选择工件上表面的中心位置,所以图2需要对工作进行平移,这时我们需要活用图层和边界盒选项,具体操作如下:点击状态栏的图层选项,新建图层2(放置边界盒的图素),单击菜单栏绘图——边界盒,得到一个长方体线框,关掉图层1,如图3所示图3单击菜单栏绘图——任意线,连接上表面的的对角线,如图4图4打开图层1,对所有图素进行平移,点击菜单栏转换——平移,窗选所有图素,选择移动选项,选择点对点平移的方式,起点是上表面两条对角线的交点,终点是工件坐标系零点,关掉图层1,得到图5,这时工件坐标系就位于了工件的上表面。

图5(3)得到二维图素。

在Mastercam X5里面,只有二维的图素和曲面才能加工,从工件图我们可以知道,只需要进行挖槽加工就可以了,所以需要把实体先转换成曲面,再由曲面得到所需要的线框。

具体操作如下:新建图层3(放置曲面),单击菜单栏绘图——曲面——由实体生成曲面,选择需要生成的曲面,关闭图层1,得到图6。

UGNX1899实现mastercam2D线条加工

UGNX1899实现mastercam2D线条加工众所周知,MC的2D加工功能特别好用,在UGNX上也能够实现类似的功能。

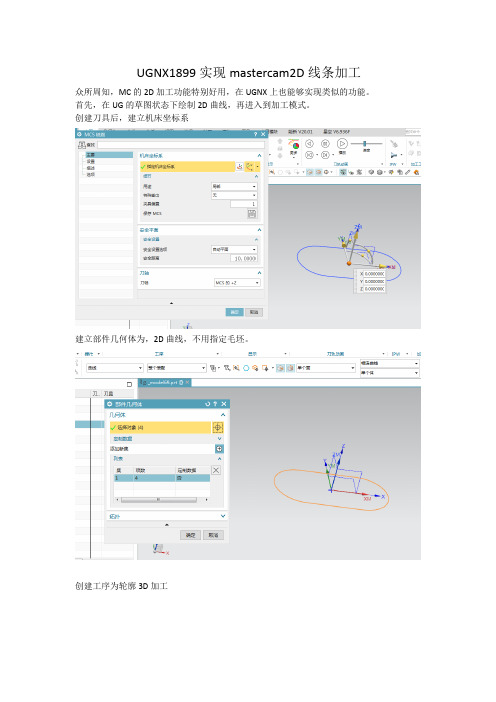

首先,在UG的草图状态下绘制2D曲线,再进入到加工模式。

创建刀具后,建立机床坐标系

建立部件几何体为,2D曲线,不用指定毛坯。

创建工序为轮廓3D加工

设置加工参数,设置Z向深度偏置,设置多重加工,设置每次加工增量。

几何体参数设置里,选择指定部件边界,方法选择曲线,选择刚才那条2D曲线。

刀具侧根据具体情况进行选择。

更改,非切削移动里的参数,区域之间选择直接,区域内转移方式为无,转移类型,直接,生成如下刀路,有圆弧切入切出。

若想实现螺旋下刀刀路,还得选择,深度轮廓铣功能。

选择合理的切削速度,经后处理后,就可加工。

在某些时候,参数设置多不一定是坏事情,可以提供更多的刀路状态。

毕业设计(论文):基于UG NX软件的CAD、CAM——典型零件的造型与数控模拟加工

毕业设计(论文):基于UG NX软件的CAD、CAM——典型零件的造型与数控模拟加工登云科技职业学院毕业设计(论文)说明书设计(论文)题目基于UG NX软件的CAD/CAM――典型零件的造型与数控模拟加工系机电工程系专业班级数控11-1姓名刘尊知学号 1102461125指导教师彭培培2012年11月30日摘要使用UG NX5.0软件的建模模块完成了零件的三维造型设计,根据给定零件图的要求,制定出数控加工工艺方案,使用UG的加工模块进行了数控模拟加工,并生成NC代码,用于数控机床加工。

关键词: UG 三维造型模拟加工目录第1章绪论 (4)1.1 CAD/CAM与数字化设计制造 (4)12 CAD/CAM软件介绍 (5)1.3 UGNX软件的主要功能 (6)1.4本论文研究的主要内容及意义 (7)第2章基于UG的三维造型设计 (8)2.1几何造型技术 (8)2.2结构形状分析与造型思路 (10)2.3 三维造型设计 (11)第3章基于UG的的数控模拟加工 (17)3. 1 CAM自动编程的一般步骤 (17)3.2工艺方案分析………………………………………………………………173.3创建毛坯 (18)3.4创建刀具、方法和几何体父节点组…………………………………………183.5创建刀具轨迹 (19)3.6生成车间工艺文件 (24)3.7NC程序的输出 (25)第4章总结 (35)参考文献 (36)第1章绪论1. 1CAD/CAM与数字化设计制造CAD/CAM(计算机辅助设计及制造)与PDM(产品数据管理)构成了一个现代制造型企业计算机应用的主干。

对于制造行业,设计、制造水平和产品的质量、成本及生产周期息息相关。

人工设计、单件生产这种传统的设计与制造方式已无法适应工业发展的要求。

采用CAD/CAM的技术已成为整个制造行业当前和将来技术发展的重点。

CAD技术的首要任务是为产品设计和生产对象提供方便、高效的数字化表示和表现(Digital Representation and Presentation)的工具。

我用Mastercam和UG之心得、功能比较、技巧

用Mastercam和UG多年了,借此论坛谈一谈我用Mastercam和UG之心得体会。

一、2D铣削Mastercam编程的特色是快捷、方便。

这一特色体现在2D刀路上尤为突出。

1、Mastercam的串联非常快捷,只要你抽出的曲线是连续的。

若不连续,也非常容易检查出来哪里有断点。

一个简单的方法是:用分析命令,将公差设为最少,为0.00005,然后去选择看似连续的曲线,通不过的地方就是有问题的。

可用曲线融接的方法迅速搞定。

总之,在Mastercam中,只要先将加工零件的轮廓边现、台阶线、孔、槽位线等等,全部搞定,接下来的cam操作就很方便了。

2、由于Mastercam的2d串联方便快速,所以不论你一次性加工的工件含有多少轮廓线,总是很容易的全部选取下来。

一个特大的好处是:串联的起始处便是进刀圆弧(通常要设定进刀弧)所在处。

这一点,至少是UG目前的任何版本望尘莫及的。

3、流道或多曲线加工时,往往有许多的曲线要选取,由于不需要偏置刀半径,在Mastercam 中,可以用框选法一次选取。

而在UG中,则要一条一条的选取,可以想象这个工作有多么繁杂!UG的2d加工的不便之处:虽然我很喜欢UG,但如果我说,UG的2d铣削功能与Mastercam不相伯仲,那一定是言不由衷的话。

1、不能像Mastercam那样,一次性串联选取多个轮廓,而是必须选取一个线串后,点击“选取下一边界”,才可以继续选取。

并且,若是开放与封闭的线串杂在一起,则每次都要设定;还有,刀半径偏置的也要特别注意,一不留神,没准方向就反了。

不像Mastercam,串联开始的左边便是刀具偏置的方向。

2、流道或多曲线加工时,往往有许多的曲线要选取,在UG中,要一条一条的选取,可以想象这个工作有多么繁杂!而Mastercam可以轻松搞定!3、2D铣的进刀弧的位置。

这是很重要的。

在UG中,需要一个轮廓一个轮廓的设定进刀点的位置。

需要注意的是:在UG的”planar profile“中,根本就没有设定这一参数的地方,你没办法定义进刀点!当然,这个问题可以在tool path中的customize dialog中调用出来。

ug加工流程和步骤

ug加工流程和步骤UG可是个超厉害的加工软件呢。

一、模型准备。

咱得先有个要加工的模型呀。

这个模型可能是自己设计出来的,也可能是从别处拿到的。

如果模型有啥问题,像有些小的破面之类的,得先把它修复好。

就好比要给一个小娃娃打扮,要是娃娃身上有破洞,肯定得先补好嘛。

二、进入加工模块。

在UG里找到加工模块的入口,点进去就像进入了一个加工的魔法世界。

这里面有各种各样的功能在等着咱们呢。

三、创建刀具。

刀具就像厨师做菜的厨具一样重要。

在UG里创建适合加工这个模型的刀具。

有铣刀、钻头啥的。

要根据加工的需求来选择合适的刀具类型、尺寸等。

比如说要铣个平面,那就选个平铣刀呗,可不能乱选哦,不然加工出来的东西就会乱七八糟的。

四、设置加工坐标系。

这个坐标系就像地图的坐标一样,是告诉机器在哪里开始加工的关键。

要把坐标系设置得准确无误,不然加工就会偏离目标。

就好像你要去一个地方,要是出发点都搞错了,肯定到不了正确的地方啦。

五、创建工序。

这一步可关键啦。

要根据模型的形状、加工要求来创建工序。

比如是要进行粗加工、半精加工还是精加工呢?粗加工就像是把一大块材料先大致弄成个形状,就像雕刻的时候先把大体轮廓弄出来。

半精加工就是再精细一点,精加工那就是要把表面弄得超级光滑漂亮啦。

每个工序都有自己的参数要设置,像切削深度、进给速度这些,就像调收音机的频道一样,要调到合适的数值。

六、生成刀路。

设置好工序后,就可以生成刀路啦。

这个刀路就像是给机器画的一张加工路线图。

可以在软件里看到刀路的轨迹,要是看起来怪怪的,那可能就是前面的设置有问题,就得回头检查检查。

七、仿真加工。

UG有个超酷的功能就是仿真加工。

就像看一场加工的小电影一样,可以看到刀具按照刀路在模型上加工的过程。

要是在这个过程中发现有碰撞或者加工不合理的地方,就赶紧调整。

八、后处理。

最后一步啦,后处理就像是把加工的指令翻译成机器能听懂的语言。

这样才能把程序传到加工设备上,让它按照咱们的想法把零件加工出来。

Mastercam和UG之心得体会

用Mastercam和UG多年了,在此谈一谈我用Mastercam和UG之心得体会。

一、2D铣削Mastercam编程的特色是快捷、方便。

这一特色体现在2D刀路上尤为突出。

1、Mastercam的串联非常快捷,只要你抽出的曲线是连续的。

若不连续,也非常容易检查出来哪里有断点。

一个简单的方法是:用分析命令,将公差设为最少,为0.00005,然后去选择看似连续的曲线,通不过的地方就是有问题的。

可用曲线融接的方法迅速搞定。

总之,在Mastercam中,只要先将加工零件的轮廓边现、台阶线、孔、槽位线等等,全部搞定,接下来的cam操作就很方便了。

2、由于Mastercam的2d串联方便快速,所以不论你一次性加工的工件含有多少轮廓线,总是很容易的全部选取下来。

一个特大的好处是:串联的起始处便是进刀圆弧(通常要设定进刀弧)所在处。

这一点,至少是UG目前的任何版本望尘莫及的。

3、流道或多曲线加工时,往往有许多的曲线要选取,由于不需要偏置刀半径,在Mastercam中,可以用框选法一次选取。

而在UG中,则要一条一条的选取,可以想象这个工作有多么繁杂!UG的2d加工的不便之处:虽然我很喜欢UG,但如果我说,UG的2d铣削功能与Mastercam不相伯仲,那一定是言不由衷的话。

1、不能像Mastercam那样,一次性串联选取多个轮廓,而是必须选取一个线串后,点击“选取下一边界”,才可以继续选取。

并且,若是开放与封闭的线串杂在一起,则每次都要设定;还有,刀半径偏置的也要特别注意,一不留神,没准方向就反了。

不像Mastercam,串联开始的左边便是刀具偏置的方向。

2、流道或多曲线加工时,往往有许多的曲线要选取,在UG中,要一条一条的选取,可以想象这个工作有多么繁杂!而Mastercam可以轻松搞定!3、2D铣的进刀弧的位置。

这是很重要的。

在UG中,需要一个轮廓一个轮廓的设定进刀点的位置。

需要注意的是:在UG的”planarprofile“中,根本就没有设定这一参数的地方,你没办法定义进刀点!当然,这个问题可以在toolpath中的customizedialog中调用出来。

UG加工步骤范文

UG加工步骤范文ug加工步骤UG加工步骤是指在UG软件中进行零件设计和加工的具体操作步骤。

UG是目前应用较广泛的CAD/CAM/CAE集成软件,它的加工模块具有强大的功能和灵活的操作方式,在各个行业都有广泛应用。

下面将详细介绍UG加工步骤,并分为以下几个部分:一、建立零件模型1.创建新零件文件:在UG中,选择新零件命令,创建一个新的零件文件。

2.设定坐标系:选择设定工作坐标系命令,设置坐标系的原点和方向。

3.绘制零件外形:采用绘制命令,在二维空间中绘制零件的轮廓。

二、创建刀具路径1.设定切削条件:选择设定切削条件命令,设置切削速度、进给速度、切削深度等参数。

2.创建刀具曲线:选择创建刀具曲线命令,根据零件的形状和加工要求,在零件的表面上创建刀具路径。

3.生成刀路:选择生成刀路命令,根据刀具曲线和切削条件,自动生成合适的刀具路径。

4.优化刀具路径:选择优化刀具路径命令,对生成的刀具路径进行优化,提高加工效率和质量。

三、设定工艺参数1.定义加工工艺:选择定义加工工艺命令,设定加工的总体策略和方式,如先粗加工后精加工、先铣削后钻孔等。

2.调整工艺参数:选择调整工艺参数命令,根据具体的加工要求,逐项设定切削速度、进给速度、切削深度等参数。

3.修改工艺参数:选择修改工艺参数命令,根据实际的加工情况,对已设定的工艺参数进行调整和修正。

四、模拟加工过程1.进行刀具路径模拟:选择进行刀具路径模拟命令,将刀具路径模拟在零件模型上进行,以验证刀具路径是否正确。

2.进行工艺参数模拟:选择进行工艺参数模拟命令,在模拟环境中,将设定的工艺参数应用到零件模型上进行模拟加工,查看加工效果。

五、输出加工文件1.生成机床代码:选择生成机床代码命令,将加工模型转换为对应机床的加工程序代码。

2.导出加工文件:选择导出加工文件命令,将生成的机床代码保存为特定格式的文件,以便下一步的加工操作。

以上就是UG加工步骤的详细介绍。

UG软件提供了丰富的功能和操作方式,可以满足各种加工需求,并具有较高的加工效率和精度。

数控加工中常用的软件有哪几种

随着CAD/CAM一体化技术的发展和推广,极大地提高了产品设计和自动编程的效率和质量。

CAD/CAM软件已成为数控加工自动编程系统的主流。

这些软件具有生动的图形显示功能,友好的人际界面,智能化的操作命令,可以以人机交互方式对零件的几何模型进行绘制、编辑和修改,从而得到零件的几何模型。

在生产中,数控加工常用的CAD/CAM 软件有哪几种呢?下面我们来具体介绍一下。

1、UGⅡ与UGNX软件系统UGⅡ是一款CAD/CAM/CAE一体化软件,它的功能覆盖了整个产品的开发过程,即覆盖了从概念设计、功能工程、工程分析、加工制造到产品发布的全过程,广泛应用在航空、汽车、机械、电器电子等工业领域。

UGⅡ有强大的实体造型、曲面造型、虚拟装配和生成工程图等设计功能,无论装配图还是零件图设计,都是从三维实体造型开始的,可视化程度很高,三维实体生成后,可自动生成二维视图。

其三维CAD有参数化修改功能的,一个零件的尺寸修改可致使相关零件的变化。

在设计过程中进行有限元分析、机构运动分析、动力学分析和仿真模拟,提高设计的可靠性。

2、Pro/ENGINEERPro/ENGINEER高度集成的面向产品设计的大型软件,它开创了三维CAD/CAM参数化先和,其全参数化思想关联了产品开发的每一个环节。

该软件继承了零件设计、装配、模具生成、NC加工、造型设计、逆向工程、工程仿真与分析、产品数据库管理等多功能于一身,并具有较好的二次开发环境和数据交换能力。

3、CATIACATIA软件因有较强大的曲面设计功能而在飞机、汽车、轮船等设计领域有广泛的应用。

CATIA采用特征造型和参数化造型技术,允许自动指定或由用户指定参数化设计、几何或功能化约束的变量式设计。

CATIA的曲面造型功能提供了极丰富的造型工具来支持用户的造型需求。

4、MastercamMastercam侧重于数控加工,它具有很强的加工功能,尤其在复杂曲面自动生成加工代码方面,具有独到的优势。

Cimatron,Mastercam,proe,Pmill,UG软件的介绍与比较

Cimatron,Mastercam,proe,Pmill,UG软件的介绍与比较1,CIMATRON:以色列产品,它以环绕等高(WCUT)闻名天下。

IT版优势在于刀路,而E版优势在于设计。

尽管有E版的出现,但绝大多数还是用IT13版,究其原因IT13美观,漂亮而E版看起来头痛.由于它的造型比不上UG与PRO/E,所以极少人用来造型,一般都是用来编程的。

用CIMATRON最头痛问题是编程的时候不能像UG那样选面,又要画许多小框框,又要当面,又要延伸面,头痛!CIMATRON的圆角功能只有顶尖高手才敢用他的,一般的编程员都不敢用,究其原因CIMATRON的圆角功能没UG的安全。

一般编程员的愚蠢方法就是,光刀的时候要保持尖角的地方,一般编程员的愚蠢方法就是延伸面,当然顶尖高手一般不会轻易延伸面的。

2,MASTERCAM:美国产品,当前最新版本10.0,但是绝大多数人还是用9.0与8.0。

MASCAM跟CIMTRON一样造型比不上UG与PRO/E,极少人用来造型,一般都是用来编程的。

MASCAM无论是一般编程员还是顶尖高手都必须采取愚蠢方法:开粗的时候倒个面挡住它,光刀的时候要保持尖角的地方延伸面。

MASCAM的造型比CIMTRON好一点,但刀路不如CIMATRON漂亮,两者比较CIMATRON强些。

MASCAM在广东的东莞的小厂,加工店较多人用3,PRO/E:PRO/E当前最新版本野火版4.0,参数比UG强,目前PRO/E比UG 用的广,但是PRO/E补面是最头痛的事情,曲面造型与工程图远不极UG。

所以PRO/E只适合设计一些简单的,装配少的产品,在小厂,加工店较多人用。

PRO/E 也有编程模块,它编程的功能不如MASCAM与CIMTRON,更不如UG了!所以PRO/E一般用来造型的,极少极少有人用它来编程的。

4,PMILL:英国产品,目前绝大多数人使用6.0。

PMILL主要是用来编程的,学起来比较简单,算刀路所有软件当中它最快。

WORKNC与UG与MASTERCAM比较

学习难易程度一般(2-3周可以上手)

佳

手动设置多,刀路比较复杂,编程源自自动化不高安全性一般,有时有碰撞现象产生,需要和其他模拟软件相互使用来检测碰撞的情况

WorkNC

非常容易学习(2-3天即可达到熟练程度)

佳

刀路节俭,提刀少,加工效率高,程序修改容易,编程时自动化非常高

有自动碰撞检测,可以按加工深度和加工时间切分程序,避免碰撞、断刀现象的发生

UG

比较难学习(1-2个月才能达到熟练程度)

极佳

手动设置多,刀路转角等细节部分比较粗糙,程序修改非常复杂

缺乏必要的保护功能,需要和其他模拟软件相互使用来检测碰撞的情况

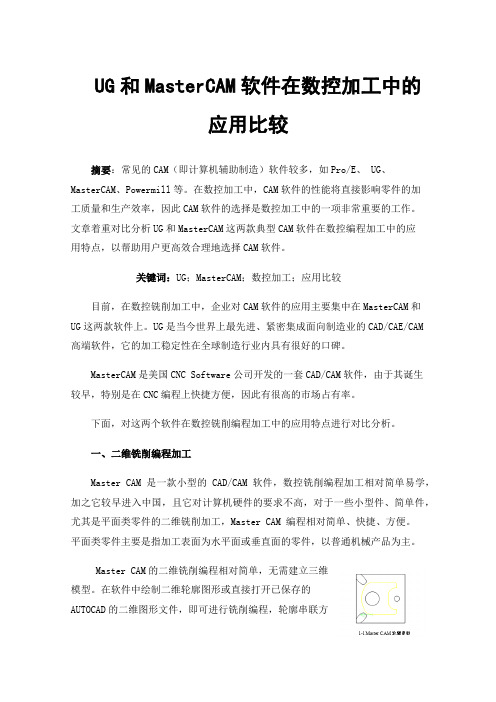

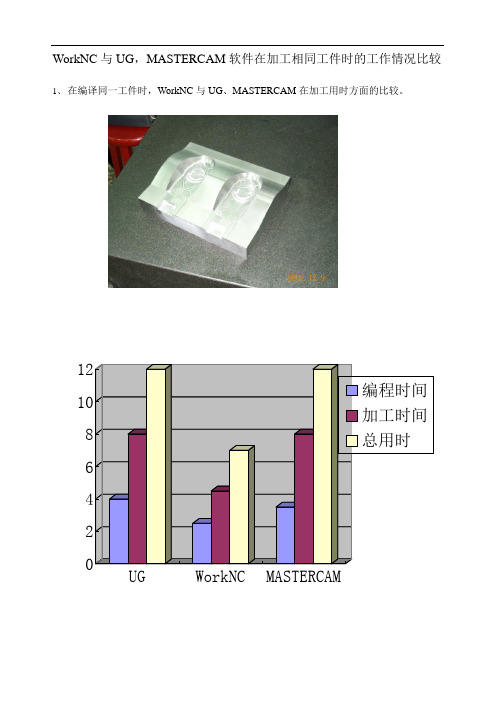

WorkNC与UG,MASTERCAM软件在加工相同工件时的工作情况比较

1、在编译同一工件时,WorkNC与UG、MASTERCAM在加工用时方面的比较。

2、在编译同一组大型汽车模具工件时WorkNC与UG、MASTERCAM在人员配备方面的比较

3、其他各方面的比较

学习难易程度

加工品质

加工效率

安全性

UG和MasterCAM软件在数控加工中的应用比较

UG和MasterCAM软件在数控加工中的应用比较摘要:常见的CAM(即计算机辅助制造)软件较多,如Pro/E、 UG、MasterCAM、Powermill等。

在数控加工中,CAM软件的性能将直接影响零件的加工质量和生产效率,因此CAM软件的选择是数控加工中的一项非常重要的工作。

文章着重对比分析UG和MasterCAM这两款典型CAM软件在数控编程加工中的应用特点,以帮助用户更高效合理地选择CAM软件。

关键词:UG;MasterCAM;数控加工;应用比较目前,在数控铣削加工中,企业对CAM软件的应用主要集中在MasterCAM和UG这两款软件上。

UG是当今世界上最先进、紧密集成面向制造业的CAD/CAE/CAM高端软件,它的加工稳定性在全球制造行业内具有很好的口碑。

MasterCAM是美国CNC Software公司开发的一套CAD/CAM软件,由于其诞生较早,特别是在CNC编程上快捷方便,因此有很高的市场占有率。

下面,对这两个软件在数控铣削编程加工中的应用特点进行对比分析。

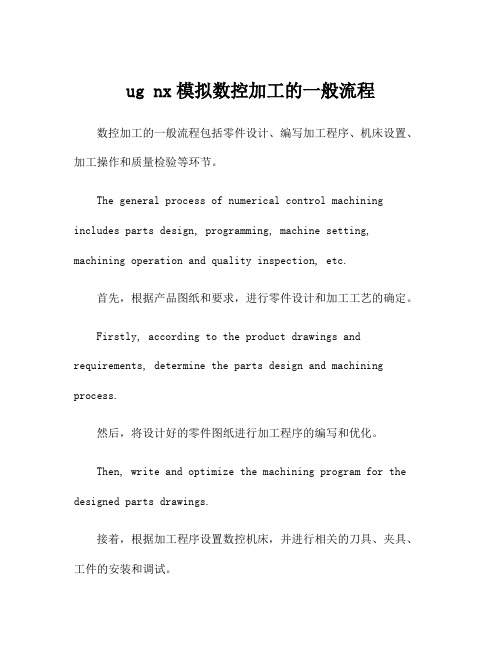

一、二维铣削编程加工Master CAM 是一款小型的CAD/CAM软件,数控铣削编程加工相对简单易学,加之它较早进入中国,且它对计算机硬件的要求不高,对于一些小型件、简单件,尤其是平面类零件的二维铣削加工,Master CAM 编程相对简单、快捷、方便。

平面类零件主要是指加工表面为水平面或垂直面的零件,以普通机械产品为主。

Master CAM的二维铣削编程相对简单,无需建立三维模型。

在软件中绘制二维轮廓图形或直接打开已保存的AUTOCAD的二维图形文件,即可进行铣削编程,轮廓串联方便快速,如图1-1所示。

UG的二维铣削编程相对要复杂些,要求建立完整的零件三维模型,如图1-2所示,才可以进行二维铣削编程设置。

由此可见Master CAM在零件的二维铣削编程方面比UG更为快捷。

如果工厂以普通机械产品的数控加工为主,则用MasterCAM软件进行二维铣削编程方便快捷。

ug nx模拟数控加工的一般流程

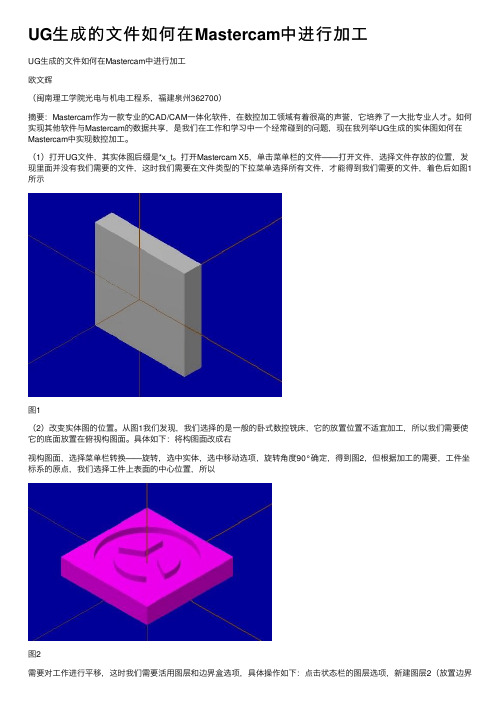

ug nx模拟数控加工的一般流程数控加工的一般流程包括零件设计、编写加工程序、机床设置、加工操作和质量检验等环节。

The general process of numerical control machining includes parts design, programming, machine setting, machining operation and quality inspection, etc.首先,根据产品图纸和要求,进行零件设计和加工工艺的确定。

Firstly, according to the product drawings and requirements, determine the parts design and machining process.然后,将设计好的零件图纸进行加工程序的编写和优化。

Then, write and optimize the machining program for the designed parts drawings.接着,根据加工程序设置数控机床,并进行相关的刀具、夹具、工件的安装和调试。

Next, set up the CNC machine tool according to the machining program, and install and debug the relevant cutting tools, fixtures and workpieces.随后,通过数控系统进行加工操作,包括开工、加工、换刀、测量等操作。

After that, carry out the machining operation through the numerical control system, including start-up, machining, tool changing, measurement, etc.最后,对加工后的零件进行质量检验,保证产品符合要求。

UG生成的文件如何在Mastercam中进行加工

UG⽣成的⽂件如何在Mastercam中进⾏加⼯UG⽣成的⽂件如何在Mastercam中进⾏加⼯欧⽂辉(闽南理⼯学院光电与机电⼯程系,福建泉州362700)摘要:Mastercam作为⼀款专业的CAD/CAM⼀体化软件,在数控加⼯领域有着很⾼的声誉,它培养了⼀⼤批专业⼈才。

如何实现其他软件与Mastercam的数据共享,是我们在⼯作和学习中⼀个经常碰到的问题,现在我列举UG⽣成的实体图如何在Mastercam中实现数控加⼯。

(1)打开UG⽂件,其实体图后缀是*x_t。

打开Mastercam X5,单击菜单栏的⽂件——打开⽂件,选择⽂件存放的位置,发现⾥⾯并没有我们需要的⽂件,这时我们需要在⽂件类型的下拉菜单选择所有⽂件,才能得到我们需要的⽂件,着⾊后如图1所⽰图1(2)改变实体图的位置。

从图1我们发现,我们选择的是⼀般的卧式数控铣床,它的放置位置不适宜加⼯,所以我们需要使它的底⾯放置在俯视构图⾯。

具体如下:将构图⾯改成右视构图⾯,选择菜单栏转换——旋转,选中实体,选中移动选项,旋转⾓度90°确定,得到图2,但根据加⼯的需要,⼯件坐标系的原点,我们选择⼯件上表⾯的中⼼位置,所以图2需要对⼯作进⾏平移,这时我们需要活⽤图层和边界盒选项,具体操作如下:点击状态栏的图层选项,新建图层2(放置边界盒的图素),单击菜单栏绘图——边界盒,得到⼀个长⽅体线框,关掉图层1,如图3所⽰图3单击菜单栏绘图——任意线,连接上表⾯的的对⾓线,如图4图4打开图层1,对所有图素进⾏平移,点击菜单栏转换——平移,窗选所有图素,选择移动选项,选择点对点平移的⽅式,起点是上表⾯两条对⾓线的交点,终点是⼯件坐标系零点,关掉图层1,得到图5,这时⼯件坐标系就位于了⼯件的上表⾯。

图5(3)得到⼆维图素。

在Mastercam X5⾥⾯,只有⼆维的图素和曲⾯才能加⼯,从⼯件图我们可以知道,只需要进⾏挖槽加⼯就可以了,所以需要把实体先转换成曲⾯,再由曲⾯得到所需要的线框。

mastercam精加工的用法

Mastercam精加工的用法1. 简介Mastercam是一款用于计算机辅助制造(CAM)的软件,它主要用于工业制造中的数控加工。

Mastercam精加工是其中的一个功能模块,它提供了一系列工具和功能,帮助用户进行高精度的加工操作。

2. Mastercam精加工的特点Mastercam精加工具有以下几个特点: - 高精度:Mastercam精加工提供了各种高精度的加工工具和算法,可以实现微米级的加工精度。

- 多轴加工:Mastercam精加工支持多轴加工,可以在多个坐标轴上进行同时加工,提高生产效率。

- 多种加工策略:Mastercam精加工提供了多种加工策略,包括等高线加工、平面加工、曲面加工等,可以根据不同的加工需求选择合适的策略。

- 自动化操作:Mastercam精加工具有自动化操作的功能,可以根据用户设定的参数自动进行加工操作,减少人工干预。

- 可视化界面:Mastercam精加工提供了直观的可视化界面,用户可以通过图形界面进行操作,方便快捷。

3. Mastercam精加工的使用步骤使用Mastercam精加工进行加工操作的步骤如下: 1. 导入CAD模型:首先,需要将需要加工的CAD模型导入Mastercam软件中。

可以使用Mastercam提供的导入功能,支持多种CAD文件格式。

2. 创建加工路径:根据加工需求,使用Mastercam的工具和功能创建加工路径。

可以选择合适的加工策略,设置加工参数,生成加工路径。

3. 优化加工路径:对生成的加工路径进行优化,可以通过调整刀具路径、减少切削次数等方式,提高加工效率和质量。

4. 模拟验证:使用Mastercam提供的模拟功能,对加工路径进行验证。

可以通过模拟操作来检查加工路径是否正确,避免出现错误。

5. 导出G代码:完成加工路径的设置和验证后,可以导出G代码,用于数控机床进行实际加工操作。

4. Mastercam精加工的应用领域Mastercam精加工广泛应用于工业制造领域,特别是需要高精度加工的行业,例如航空航天、汽车制造、模具制造等。

WORKNC与UG与MASTERCAM比较

1、在编译同一工件时,WorkNC与UG、MASTERCAM在加工用时方面的比较。

2、在编译同一组大型汽车模具工件时WorkNC与UG、MASTERCAM在人员配备方面的比较

3、其他各方面的比较

学习难易程度

加工品质

加工效率

安Hale Waihona Puke 性MASTRECAM学习难易程度一般(2-3周可以上手)

佳

手动设置多,刀路比较复杂,编程时自动化不高

安全性一般,有时有碰撞现象产生,需要和其他模拟软件相互使用来检测碰撞的情况

WorkNC

非常容易学习(2-3天即可达到熟练程度)

佳

刀路节俭,提刀少,加工效率高,程序修改容易,编程时自动化非常高

有自动碰撞检测,可以按加工深度和加工时间切分程序,避免碰撞、断刀现象的发生

UG

比较难学习(1-2个月才能达到熟练程度)

极佳

手动设置多,刀路转角等细节部分比较粗糙,程序修改非常复杂

缺乏必要的保护功能,需要和其他模拟软件相互使用来检测碰撞的情况

手机模型的UG建模与CAM加工

目录绪论 (1)第1章 UG介绍 (1)1.1 CAD模块 (1)实体建模) (1)特征建模) (1)(自由形状建模) (1)用户定义的特征) (2)制图) (2)1.2 CAM模块 (2)UG/Postprocessing (后处理) (2)UG / Core & Cavity Milling (芯和型腔铣) (3)流通切削-半自动清根) (3)顺序铣) (3)第2章手机模型零件图与三维模型 (4)2.1手机模型零件图 (4)手机模型三维模型 (4)手机模型建模分析 (4)2.2基于UG NX4.0的手机模型建模 (5)步骤一:零件草图的绘制,采用二维曲线绘制 (5)步骤二:零件图的拉伸 (5)步骤三:手机模型的拔模 (6)步骤四:手机模型的上表面部位的拉伸步骤 (6)步骤五:手机模型的屏幕及听筒部位 (7)步骤六 (9)第3章手机模型加工编程 (10)3.1工艺分析 (10)零件的分析 (10)工件的装夹 (10)工件坐标系 (10)工步安排 (10)工艺表格 (11)第4章基于UG NX4.0的编程 (13)4.1加工前的模型处理与加工装备 (13)打开模型文件并进入到加工环境。

(13)创建加工几何体 (13)创建安全平面 (13)创建刀具 (14)4.2整体粗加工 (14)创建型腔铣操作对零件进行整体粗加工 (15)4.3整体半精加工 (17)4 .3.1创建区域铣削操作对零件进行半精加工 (17)4.4整体精加工 (19)创建区域铣削和面铣操作进行精加工 (19)第5章、仿真加工与产生NC程序 (23)5.1仿真加工 (23)仿真加工的演示步骤 (23)仿真操作 (23)5.2产生NC程序 (24)5.3输出程序 (25)结论 (27)参考文献 (28)绪论随着改革开放步伐的进一步加快,我国正逐步成为全球的制造业的基地,制造业是国民经济的物质基础和产业主体,是富民强国之本,是国家科技水平和综合实力的重要标志。

mastercam精加工的用法

mastercam精加工的用法Mastercam是一款广泛应用于机械加工领域的计算机辅助设计与计算机辅助制造(CAD/CAM)软件。

它提供了丰富的功能和工具,可以用于各种精加工任务。

本文将详细介绍Mastercam在精加工中的用法。

首先,Mastercam可以用于多轴加工。

它支持多种坐标系,包括三轴、四轴、五轴甚至六轴。

这意味着Mastercam可以同时控制多个运动轴,实现复杂的立体加工。

对于复杂的零件,多轴加工可以大大提高加工效率和精度。

其次,Mastercam提供了强大的刀具路径生成功能。

在进行精加工时,刀具路径的选择非常重要,它直接影响到加工的质量和效率。

Mastercam可以根据用户设定的工艺参数和材料特性,自动生成最佳的刀具路径。

刀具路径可以根据不同的加工需求进行优化,例如最小化切削时间、最大限度减小切屑堆积等。

此外,Mastercam还提供了切削力仿真功能,可以模拟刀具切削时的受力情况,帮助用户评估加工过程中的切削负载,进一步优化刀具路径。

Mastercam还具备自动化编程能力,可以提高编程效率和准确度。

通过Mastercam的智能化编程功能,用户只需要输入简单的几何形状和加工参数,软件就可以自动生成完整的加工程序。

这样,即使没有编程经验的用户也能快速、准确地生成加工代码。

此外,Mastercam还支持与其他CAD软件的无缝集成,可以直接导入CAD模型进行加工,大大节省了时间和人力资源。

除了上述功能,Mastercam还提供了许多其他的辅助工具,用于解决各种精加工中的难题。

例如,Mastercam可以用于刀具半径校正,保证加工结果的精度。

它还提供了高级的切割功能,可以实现复杂的形状加工。

此外,Mastercam还支持实时仿真和碰撞检测,可以在加工之前检查加工过程中是否存在碰撞问题,避免设备受损。

总之,Mastercam是一款功能强大、易于使用的精加工软件。

它提供了多轴加工、刀具路径生成、自动化编程等众多功能,可以帮助用户实现高质量、高效率的精加工。

mastercam精加工的用法

mastercam精加工的用法摘要:一、Mastercam 简介二、Mastercam 精加工概述三、Mastercam 精加工的步骤1.准备工作2.精加工轮廓3.精加工策略选择4.刀具路径规划5.刀具补偿与加工仿真四、Mastercam 精加工应用实例五、总结与展望正文:Mastercam 是一款广泛应用于数控加工领域的CAM 软件,它提供了强大的加工功能,可以帮助用户轻松实现各种零件的加工。

其中,Mastercam 精加工是实现高精度加工的重要手段。

Mastercam 精加工主要通过对零件的精确尺寸、形状和表面质量的追求,实现对复杂零件的高精度加工。

它包括一系列精加工策略,如等高精加工、等距精加工、螺旋精加工等,这些策略可以根据加工零件的特点和需求进行选择。

在Mastercam 中进行精加工的具体步骤如下:1.准备工作:首先,用户需要创建或导入零件模型,并设置加工的刀具、机床和加工参数等相关信息。

2.精加工轮廓:在Mastercam 中,用户可以通过绘制、编辑或导入轮廓的方式,定义精加工的轮廓。

这一步骤对于实现高精度加工至关重要。

3.精加工策略选择:根据加工零件的特点和需求,用户需要选择合适的精加工策略。

例如,对于需要保证加工表面质量的零件,可以选择等高精加工;对于需要提高加工效率的零件,可以选择等距精加工。

4.刀具路径规划:在Mastercam 中,用户可以根据加工策略和轮廓信息,规划刀具的路径。

这一步骤直接影响到加工过程的顺利进行和加工质量。

5.刀具补偿与加工仿真:为了保证加工过程中刀具的稳定性和安全性,Mastercam 提供了刀具补偿功能。

此外,用户还可以通过加工仿真功能,预览加工过程,以检查刀具路径的正确性和安全性。

在实际应用中,Mastercam 精加工被广泛应用于各种高精度零件的加工,如手机壳、模具等。

通过合理地运用Mastercam 精加工功能,用户可以大大提高加工效率,降低加工成本,提高零件的加工质量。

UG编程中的CADCAM集成与协作技巧

UG编程中的CADCAM集成与协作技巧导言UG (Unigraphics) 是一款功能强大的计算机辅助设计与制造软件,广泛应用于工业设计和制造领域。

在UG编程中,CADCAM (计算机辅助设计与制造) 的集成与协作是至关重要的,可以提高生产效率和工作效益。

本文将介绍UG编程中的CADCAM集成与协作技巧,帮助读者更好地应用UG软件进行设计与制造。

一、CADCAM集成的意义与优势在传统的设计制造过程中,设计和制造通常是分离的,设计师完成产品的设计,再将设计文件传给制造工程师进行制造。

这种分离的方式会导致信息流失、沟通不畅等问题,影响了设计和制造的协作。

而在UG编程中,CADCAM的集成可以将设计和制造过程无缝连接起来,实现信息的共享与协作。

具体来说,CADCAM集成的意义和优势主要有以下几点:1. 提高工作效率:通过CADCAM集成,设计和制造可以同时进行,减少产品设计到制造之间的交流时间,大大提高了设计和制造的效率。

2. 降低成本:CADCAM集成可以减少人力和物力资源的浪费,避免了重复设计和制造的过程,降低了生产成本。

3. 提升产品质量:CADCAM集成可以提高设计和制造的协作效率,减少错误和缺陷,提高产品质量。

4. 实现数字化制造:CADCAM集成可以将设计文件直接转换为数控机床程序,实现数字化制造,减少手动操作,提高加工精度。

二、CADCAM集成的主要技巧在UG编程中,实现CADCAM的集成需要一些关键的技巧和方法。

以下是一些重要的技巧,供读者参考:1. 数据共享与传输:设计和制造过程中需要大量的数据共享和传输。

为了实现高效的数据共享与传输,可以使用网络共享文件夹、FTP等方式,确保设计和制造人员都能及时访问到最新的设计文件。

2. 参数化设计:参数化设计是CADCAM集成中的关键技术之一。

通过使用参数化设计软件,可以将产品的参数和设计规格与制造过程相连接,实现设计文件与数控机床程序的无缝转换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《计算机辅助设计与制造》上机实验学生:学号:课程教师:专业班级:机自02班重庆大学机械工程学院二O一三年十一一、实践目的1.熟悉三维建模基本操作;2.了解数控加工的基本原理及方法;二、实验过程(一)零件的三维实体建模造型选择的零件为一个方台。

零件分析:它包括四个小的通孔,还有一个大的圆柱通孔。

通孔外面是八块支撑板。

1、实体建模的步骤1)在自动判断下设定新草图平面,这里选用X----Y平面。

4)切换至XY草绘平面,打开UG绘图功能条草绘一个方形并绘制好圆角;5)选中所画的方形;边长90cm6)对选中的截面轮廓进行拉伸形成体如下图:h=10mm7)以拉伸圆柱的上表面为草绘平面草绘一圆,并拉伸:直径60mm8)继续以方台上平面为草图平面,绘制四个大小相同的园,并拉伸求差。

d=5mm,h=3mm9)以小圆柱为草绘平面草绘同心圆,并生成同心圆孔,h=7mm,d=3mm以原平面为草图11)以圆柱中间表面为草绘平面绘制八块支撑板。

完毕。

步骤:.NX8.0模型文件输出:NX8.0环境下“文件”——> “输出”——>“IGES”——>定义文件名——>保存。

(二)零件CAM及数控加工过程(Mastercam软件的应用)使用步骤1)、用MILL9程序打开IGES文件:启动MILL9—>MainMenu—>File—>Converters—>IGES —>Readfile—>选择IGES文件—>打开—>进入IGES Read Parameters设置界面,确认File is in Metric units—>Ok—>按工具栏按钮Screen-Fit—>按工具栏蓝色球按钮(Screen-Surf Disp-Shading)—>出现Shading Settings页面,选择Shading Acti—>Ok。

删除多余的非Surface构图元素:MainMenu—>主菜单Delete—>All—>Color—>选择要删除的颜色(通常为绿色)—>Ok—>按工具栏按钮Gview-Isometric—>按工具栏按钮Screen-Fit。

3)、根据需要可在MILL9环境下旋转、移动或比例缩放模型。

旋转模型直至零件的主要加工面朝向Z轴的正向,并让零件尺寸最大的方向与X轴一致。

旋转模型步骤如下:按工具栏按钮Gview-Top或Gview-Front或Gview-side,选择旋转模型的视图平面—>MainMenu—>Xform—>Rotate—>All—>Surfaces—>Done—>Origin—>出现Rotate提示页面,输入旋转角度—>选中Operation的Move,确认Number of Steps为1—>Ok。

移动模型,直至工件的顶面中心点的坐标为(X0,Y0,Z0)。

移动模型步骤如下:按工具栏按钮Gview-Top或Gview-Front或Gview-side,改变视图平面—>MainMenu—>Xform —>Translate—>All—>Surfaces—>Done—>Polar—>输入移动距离—>输入移动方向的角度—>出现Translate提示页面,选中Operation的Move,确认Number of Steps为1—>Ok。

比例缩放模型的目的是让工件尽可能大,但又符合下述注意点④⑤⑥⑦。

比例缩放模型步骤如下:MainMenu—>Xform—>Scale—>All—>Surfaces—>Done—>Origin—>出现Scale 提示页面,选中Operation的Move,选中Scaling的XYZ,确认Number of Steps为1,输入X、Y、Z三个方向的缩放比例—>Ok。

4)、工艺规划。

通常为粗加工、清根、精加工。

因毛坯材料为纤维性材料——木材,要经过两次交叉精加工,才能把木头纤维割断;加工余量不大且木材好加工,不需要清根,因此本次实验安排粗加工、精加工1和精加工2。

5)、画粗加工边界用鼠标点击工具栏上的Cplane-Top和Gview-Top按钮—>MainMenu—>Create—>Rectangle—>1Points—>输入矩形框尺寸为120mm×90mm—>OK —>Origin—>MainMenu—>点击工具栏上的Cplane-3D和Gview-Isometric。

6)、设定毛坯MainMenu—>ToolPaths—>Job setup—>输入毛坯长X=160、宽Y=160、高Z=40—>输入毛坯参考点坐标Stock Origin,若设计的的工件顶面中心点为X0Y0XZ0,则可设Stock Origin为X0Y0Z2。

7)、产生粗加工刀轨,步骤如下:MainMenu—>用鼠标点击工具栏上的Cplane-Top—>ToolPaths—>surface—>Rough—>Pocket(挖槽加工方法)—>All—>Surfaces —>Done,出现粗加工参数界面—>在Tool Parameters页面中的大空白区点击鼠标右键—>Create New Tool—>在Tool Type页面中选刀具类型为End Mill(立铣刀)—>在Tool–Flat End Mill页面中修改Diameter=10.0、Flute=22.0、Shoulder=22.0和Overall=40.0—>点击OK按钮,返回Tool Parameters页面—>修改Tool#(刀具号)=9、Dia.(刀具半径补偿号)=9、Len.(刀长补偿号)=9、Feed Rate=1500、Plunge=100、Retract=5000、Program#(程序号)=1、Spindle=1500、Coolant=OFF切换到Surface Parameters页面,根据模型确定Clearance(安全平面高度、Absolute)=20.0、Retract(退刀平面高度、Absolute)=10.0、FeedPlane(进给平面高度、Absolute)=5.0,—>确定精加工余量Stock to Leave=0.2—>切换到Rough Pocket Parameters页面,修改Total tolerance=0.1、Max StepDown=2、Stepover=75、复选Prompt for entry point和Rough(zigzag)—>按Cut depths按钮、选择Absolute、修改Minimum Depth(毛坯加工最高点坐标)和Maxmum Depth(工件加工最低点坐标)—>点击OK按钮—>按Gap settings按钮,复选Optimize cut order—>点击OK按钮—>确定—>选择第5步画的画粗加工边界—>Done—>选入刀点EndPoint(通常为粗加工边界右侧靠近人的一角)。

8)、精加工1MainMenu—>用鼠标点击工具栏上的Cplane-Top—>Tool Paths—>surface—>Finish—>Parallel—>All—>Surfaces—>Done—>进入精加工参数界面—>在Tool Parameters页面中的大空白区点击鼠标右键—>Create New Tool—>在Tool Type 页面中选刀具类型为Spher Mill(球头铣刀)—>在Tool–Spherical End Mill页面中修改Diameter=6.0、Flute=13.0、Shoulder=13.0和Overall=40.0—>点击OK按钮,返回Tool Parameters页面—>修改Tool#(刀具号)=16、Dia.(刀具半径补偿号)=16、Len.(刀长补偿号)=16、Feed Rate=2000、Plunge=150、Retract=5000、Program#(程序号)=2、Spindle=2000、Coolant=OFF—>切换到Surface Parameters页面,根据模型确定Clearance(安全平面高度、Absolute)=20.0、Retract(退刀平面高度、Absolute)=10.0、FeedPlane(进给平面高度、Absolute)=5.0,—>确定精加工余量Stock toLeave=0—>切换到Finish Parallel Parameter 页面,修改Step Over值=0.3、Machine Angle=45—>确定。

9) 、精加工2MainMenu—>Toolpaths—>Operations,出现Operations Manager界面,鼠标光标指向第二步Surface Finish Parallel,右击鼠标—>Copy—>在加工步骤下面空白区右击鼠标—>Paste—>点击刚复制的精加工步骤3中的Parameters—>切换到Finish Parallel Parameter页面,修改Machine Angle=135—>确定—>Regen Path。

10)、仿真MainMenu—>Toolpaths—>Operations,出现Operations Manager界面,点击Select All 按钮,点击Verify按钮—>出现仿真界面—>按仿真界面的播放键开始仿真,仿真完成后关闭仿真界面,回到Operations Manager界面。

如果仿真不正确,重新修改参数,重新仿真(要求仿真结果不允许出现过切、欠切、飞刀等异常现象)。

11)、生成NC程序在Operations Manager界面中点击粗加工工步,出现“√”标记—>按Post按钮,选Save NC File—>OK—>出现提示回答“否”—>保存NC文件。

Nc代码复选两个精加工工步,—>按Post按钮,选Save NC File—>OK—>出现提示回答“否”—>保存NC文件。