第四章DEH转速调节系统5

DEH工程操作说明书

目录1 概述 (2)2 DEH操作画面介绍 (2)3 启动 (3)4 设置目标转速 (3)5 冲转 (4)6 3000 r/min定速 (4)7 同期 (4)8 并网带初负荷 (5)9 升负荷 (5)10 并网状态下控制方式的投切 (5)11 高负荷限制 (6)12 投入高抽供热................................................................................. 错误!未定义书签。

13 抽汽压高限制动作......................................................................... 错误!未定义书签。

14 供热解偶方式................................................................................. 错误!未定义书签。

15 主汽压力低限制 (6)16 主汽门活动试验 (7)17 阀门严密性试验 (7)18 超速试验 (8)19 紧急手动 (8)20 阀门维修开关的使用 (9)21 自动调零调幅功能 (9)22 仿真模拟 (9)1概述DEH系统数字电液调节系统(Digital Electro-Hydraulic Control System, DEH)采用杭州和利时自动化有限公司的HOLLiAS-MACSV系统而完成。

该控制系统主要包括以下功能:1、转速控制:实现转速的大范围控制功能,从机组启动到3000r/min定转速,到110%超速试验,在并网之前为转速PID回路控制,其目标转速及升速率可在DEH主控画面上设定。

2、功率控制:并网后可实现功率PID回路控制,其目标功率及负荷率可在DEH主控画面上设定。

3、阀位控制:并网后可实现阀位控制,操作员可通过阀位控制的增、减按钮来改变调门开度。

DEH调速控制系统

DEH在运行中通过对主汽门、调门阀位的控制实现对汽轮机转速的控制以及当汽轮机出现异常时进行危急遮断保护。

一.DEH调速控制系统:1.1DEH调速控制的原理DEH就是一个将电信号转变为现实阀位信号的东西,使用EH油为介质,当需要开大阀门时,伺服阀打到B位置,增加进入油动机的EH油,油动机中活塞上移带着阀门阀杆上移,将阀门打开,当需要关小阀门时,伺服阀打到A位置,减少油动机的EH,活塞下移带着阀杆一起下移阀门关小。

如图所示:1.2在运行中如何实现阀位控制:当目标转速经过计算器算出一个阀位的给定值和实际值有了偏差,发出一个信号到调节器,调节器根据这个偏差来选择是增加进油或是排油,再把信号放大到伺服阀能够感应到的信号,再到油动机动作,阀门开度改变,阀门上的位置传感器将新的位置和目标值比较,得无偏差,一次动作结束。

如图所示:1.3 DEH实际转速控制步骤:当汽机挂闸且具备冲转条件时,运行人员发出指令,此时中压主汽门和高压调门全开,高压主气门和中压调门调门保持关闭。

运行人员在DEH画面中设定目标转速和升速率,转速的给定值按照事先设定的升速率向目标值爬升,此时是实际值跟随目标值。

转速PID在偏差的作用下输出增加,开启中压调阀,实际转速随之上升,当转速与目标值相等时,程序停止升速自动保持当前转速,等运行人员发出新的目标值。

转速到达600rpm后,高压主气阀参与控制,按TV(高压主汽门):IV(中压调门)=1:3(此时利用的是高压主汽门上的预启阀来控制的),当转速达到2890~2910rpm时,程序进入保持状态,表示进入TV/IV切换阶段,运行人员发出TV/IV切换命令,切换结束后,GV,IV控制汽轮机升速到3000转。

二.DEH危急遮断的功能2.1危急遮断的原理危急遮断保护是当机组超速至设定值或者机组因某些参数超标可能导致重大事故时,快速卸去油动机中的油,快速关闭全部汽轮机进汽阀门使机组紧急停机,以保护汽轮机的安全。

第4章 DEH转速调节系统

汽轮机控制系统具有自动同期能力:

内同期——由汽轮机自同期子模块进行同期; 刚并网时:汽轮机带一定负荷,以防止发电机逆功率运行; 并网后:操作员控制负荷目标值,三种方式。

3

第一节 DEH自动调节系统总貌

汽轮机控制系统的多功能处理器MFP:

通提供各种功能算法实施对汽轮机的控制; 由于只能处理二进制信息,因此需要通过输入/输出子模件与现场

功能。

在该方式下,由自启动程序给出每一个阶段的目标值,自动

确定升速率,自动发出同期命令,实现并网带初负荷等功能, 不需要操作员干预。

有关逻辑详见第五章及第八章内容。

29

第二节 转速调节系统

5.目标值太高逻辑

30

第二节 转速调节系统

6.输入新的目标值逻辑

目标值方式逻辑见图4-3,在目标值方式下,操作员修改目

39

向目标值逼近,从而通过控制系统控制机组的转速、 负荷;

当HOLD=1时,设定值不再变化,进行保持逻辑。

17

第一节 DEH自动调节系统总貌

18

第一节 DEH自动调节系统总貌

19

第二节 转速调节系统

(1)转速信号的测量及处理回路 (2)转速设定值形成回路 (3)转速调节器 (4)电液执行机构 (5)机组对象

控制回路计算阀位设定值,自动控制阀门的开度。

锅炉自动控制方式:由来自协调控制系统CCS的负荷指令控制汽轮

机的负荷,通过控制高、中压调节阀来实现要求的负荷,操作员不 能干预负荷指令。

自启动方式:由汽轮机自启动程序自动控制汽轮机,几乎不需要操

作员干预。控制系统根据高、中压转子热应力以及振动、偏心率、 轴承温度等自动形成加速率和转速目标值。

DEH辅助系统控制说明详解

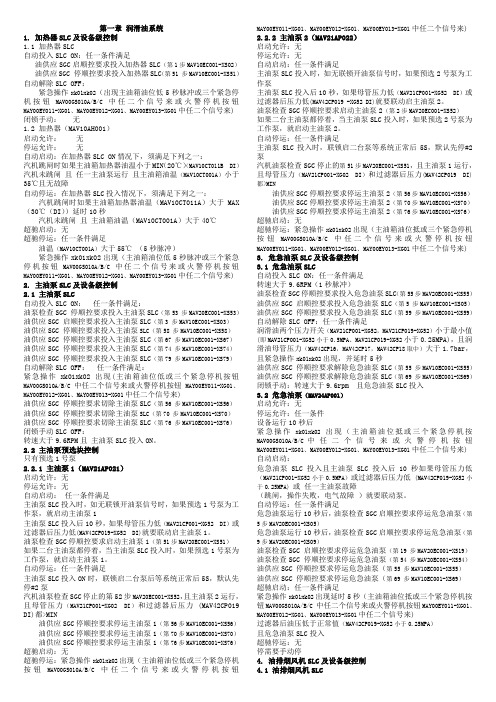

第一章润滑油系统1. 加热器SLC及设备级控制1.1 加热器SLC自动投入SLC ON:任一条件满足油供应SGC启顺控要求投入加热器SLC(第1步MAV10EC001-XS02)油供应SGC 停顺控要求投入加热器SLC(第51 步MAV10EC001-XS51)自动解除SLC OFF:紧急操作xk01xk02(出现主油箱油位低5秒脉冲或三个紧急停机按钮MAV00GS010A/B/C中任二个信号来或火警停机按钮MAY00EY011-XG01、MAY00EY012-XG01、MAY00EY013-XG01中任二个信号来)闭锁手动:无1.2 加热器(MAV10AH001)启动允许:无停运允许:无自动启动:在加热器SLC ON情况下,须满足下列之一:汽机跳闸时如果主油箱加热器油温小于MIN(20℃)(MAV10CT011B DI)汽机未跳闸且任一主油泵运行且主油箱油温(MAV10CT001A)小于35℃且无故障自动停运:在加热器SLC投入情况下,须满足下列之一:汽机跳闸时如果主油箱加热器油温(MAV10CT011A)大于MAX(30℃(DI))延时10秒汽机未跳闸且主油箱油温(MAV10CT001A)大于40℃超驰启动:无超驰停运:任一条件满足油温(MAV10CT001A)大于55℃(5秒脉冲)紧急操作xk01xk02出现(主油箱油位低5秒脉冲或三个紧急停机按钮MAV00GS010A/B/C中任二个信号来或火警停机按钮MAY00EY011-XG01、MAY00EY012-XG01、MAY00EY013-XG01中任二个信号来)2. 主油泵SLC及设备级控制2.1 主油泵SLC自动投入SLC ON:任一条件满足:油泵检查SGC 停顺控要求投入主油泵SLC(第53 步MAV20EC001-XS53)油供应SGC 启顺控要求投入主油泵SLC(第3 步MAV10EC001-XS03)油供应SGC 停顺控要求投入主油泵SLC(第58 步MAV10EC001-XS58)油供应SGC 停顺控要求投入主油泵SLC(第67 步MAV10EC001-XS67)油供应SGC 停顺控要求投入主油泵SLC(第74 步MAV10EC001-XS74)油供应SGC 停顺控要求投入主油泵SLC(第79 步MAV10EC001-XS79)自动解除SLC OFF:任一条件满足:紧急操作xk01xk02出现(主油箱油位低或三个紧急停机按钮MAV00GS010A/B/C中任二个信号来或火警停机按钮MAY00EY011-XG01、MAY00EY012-XG01、MAY00EY013-XG01中任二个信号来)油供应SGC 停顺控要求切除主油泵SLC(第56 步MAV10EC001-XS56)油供应SGC 停顺控要求切除主油泵SLC(第70 步MAV10EC001-XS70)油供应SGC 停顺控要求切除主油泵SLC(第76 步MAV10EC001-XS76)闭锁手动SLC OFF:转速大于9.6RPM且主油泵SLC投入ON。

电厂汽轮机原理-第四章、DEH-讲义

n > 110% → AST电磁阀动作(打开) → 泄AST油(关所有阀门) → 停机(脱扣) 目的:紧急停机保护(ETS)

示 意 图

AST 电磁阀:(4个)

—— 常带电

—— 串联

—— 并联

(防止电磁阀误动作)

(防止电磁阀拒动作)

3)、机械超速和手动脱扣

—— 转速控制

功率控制 调节级压力控制

功能

(一) 转速回路: (外环)

BR=0 :纯转速控制 BR=1:一次调频 实际转速 = 给定转速

功频

功频 (300MW)

(二) 功率回路(中环)

实际功率= 给定功率

(三) 调节级压力回路(内环)

快速消除蒸汽参数变化对机组带来的扰动

功频

功频 (300MW)

功能

8、单阀 / 多阀控制切换

1)、单阀控制:

阀门特性 曲线

• 全周进汽

节流调节

适用:冷态启动或带基本负荷

2)、多阀控制:

• 部分进汽

喷嘴调节

适用:带低负荷或带变负荷

伺服阀内部结构图

Thanks For Watching

3000 rpm ±20

→选择 进行 / 保持

并网后自动带初始负荷

2、超速试验:

DEH手操盘钥匙开关打到“试验”位 → 选择:103% /

3100 rpm

DEH 手操器

110% / 机械超速 试验

3310 rpm 3400 rpm

→ 设定目标转速、升速率

→ 进行

注: 试验必须分开进行 各试验间相互屏蔽

二、DEH控制系统自动保护

—— 103%超速保护 —— 110%超速保护

DEH系统

DEH系统:电力控制系统报告一、引言DEH,全称Digital Electric Hydraulic Control System,是一种数字化电动液压控制系统。

这是一种广泛应用于电力、化工、石油等领域的重要设备,其主要作用是控制和调节汽轮机的转速、功率、压力等重要参数,保证汽轮机的稳定运行。

二、DEH系统的基本原理DEH系统通过采集汽轮机运行的各种参数,如转速、功率、压力等,并将其转化为数字信号,然后通过数字电路进行处理和运算,最终输出控制信号,驱动液压执行机构,实现对汽轮机的控制和调节。

三、DEH系统的功能DEH系统具有丰富的功能,主要包括以下几个方面:1.转速控制:通过调节汽轮机的进汽量,控制汽轮机的转速,使其稳定在预设的转速范围内。

2.负荷控制:通过调节汽轮机的进汽量,控制汽轮机的输出功率,使其稳定在预设的负荷范围内。

3.压力控制:通过调节汽轮机的抽汽量,控制汽轮机的蒸汽压力,使其稳定在预设的压力范围内。

4.保护功能:当汽轮机出现异常情况时,DEH系统能够迅速响应,采取相应的保护措施,如紧急停机、切断进汽等,以避免事故扩大。

5.数据采集与监控:DEH系统能够实时采集汽轮机的各种运行参数,如转速、功率、压力等,并将其显示在操作画面上,方便操作人员随时掌握汽轮机的运行状态。

6.远程控制与通讯:DEH系统可以通过网络与上位机或其他设备进行数据通讯,实现远程监控和控制。

四、DEH系统的应用DEH系统因其高效、稳定、可靠的特点,被广泛应用于电力、化工、石油等领域。

在这些领域中,DEH系统能够大大提高设备的自动化水平,降低人工成本,提高生产效率。

同时,DEH系统还能够提高设备的安全性,减少事故发生的概率,为企业带来更多的经济效益。

五、总结DEH系统作为一种先进的电力控制系统,具有强大的功能和广泛的应用前景。

随着科技的不断进步和应用的深入发展,DEH系统将在更多领域得到广泛应用,为人类的生产和生活带来更多的便利和效益。

汽轮机DEH控制系统调试

汽轮机DEH控制系统调试一、DEH 控制系统概述DEH 控制系统是采用数字计算机技术和液压控制技术相结合的一种控制系统。

它通过采集汽轮机的各种运行参数,如转速、功率、压力、温度等,经过计算和处理后,输出控制信号,控制汽轮机的进汽阀门开度,从而实现对汽轮机转速、负荷等的精确控制。

DEH 控制系统主要由电子控制器、液压执行机构、传感器和变送器等部分组成。

电子控制器是系统的核心,负责数据处理和控制算法的实现;液压执行机构根据控制器的指令,调节进汽阀门的开度;传感器和变送器则用于采集汽轮机的运行参数,并将其转换为电信号传输给控制器。

二、调试前的准备工作在进行 DEH 控制系统调试之前,需要做好充分的准备工作,以确保调试工作的顺利进行。

1、技术资料的准备收集和整理汽轮机及其 DEH 控制系统的技术资料,包括设备说明书、原理图、接线图、控制逻辑图等。

熟悉系统的结构、原理和功能,了解调试的要求和步骤。

2、设备检查对 DEH 控制系统的设备进行全面检查,包括电子控制器、液压执行机构、传感器、变送器、电缆接线等。

检查设备的外观是否完好,有无损伤和松动;检查电气连接是否正确、牢固;检查液压系统的油路是否畅通,有无泄漏。

3、调试工具和仪器的准备准备好调试所需的工具和仪器,如万用表、示波器、信号发生器、压力校验仪等。

确保工具和仪器的精度和性能满足调试要求,并经过校验和校准。

4、人员培训对参与调试的人员进行技术培训,使其熟悉 DEH 控制系统的原理和调试方法,掌握调试工具和仪器的使用方法,明确调试过程中的安全注意事项。

三、调试内容和步骤1、硬件调试(1)电源系统调试检查电源系统的输入电压、输出电压是否符合要求,电源的稳定性和可靠性是否良好。

对电源进行带载测试,检查电源的过载保护和短路保护功能是否正常。

(2)控制器调试对电子控制器进行通电测试,检查控制器的指示灯、显示屏是否正常;检查控制器的硬件配置是否正确,如内存、硬盘、CPU 等;对控制器的输入输出通道进行测试,确保信号的传输和接收正常。

第四章DEH转速调节系统3

• 2.变量 .变量(VALUE)逻辑 逻辑 • 处于上述几种方式中的任一种方式,如果 处于上述几种方式中的任一种方式, 按下“ 按下“增”(RAISE)、“减”(LOWER)按 、 按 将使参数值在原来的基础上改变, 钮,将使参数值在原来的基础上改变,该 值称之为VALUE,VALUE=OLD 值称之为 , VALUE+△V,增量△V的大小与修改的参 △ ,增量△ 的大小与修改的参 数以及增、减按钮按下的时间长短有关。 数以及增、减按钮按下的时间长短有关。 分别示意了VALUE和△V的 图4-4、图4-5分别示意了 、 分别示意了 和 的 变化逻辑。 变化逻辑。

• 操作员通过 操作员通过OIS调整这些参数时,需进入 调整这些参数时, 调整这些参数时 相关的画面, 相关的画面,并点击相应的按键弹出操作 窗口来修改参数。 窗口来修改参数。操作员输入的参数能否 被计算机接受, 被计算机接受,需经过相应的逻辑处理后 输出,送到操作员站显示, 输出,送到操作员站显示,给运行人员提 供操作参考。 供操作参考。 • 操作员通过硬操作盘调整这些参数时,首 操作员通过硬操作盘调整这些参数时, 先通过相应的按键进入某种方式, 先通过相应的按键进入某种方式,例如修 改目标值时,按下“目标值” 改目标值时,按下“目标值”键,该键上 的白色灯亮,表明进入目标值方式。此时, 的白色灯亮,表明进入目标值方式。此时, 变量显示表上,将显示原来的值,称为旧 变量显示表上,将显示原来的值, 所示, 值(OLD V• • •

5)切换器 选择“1”位输出,即速率限制器的输出。 切换器T5选择 位输出, 切换器 选择“ 位输出 即速率限制器的输出。 变化率与修改的参数及键钮按下的时间有关。 变化率与修改的参数及键钮按下的时间有关。 若修改负荷低限值,则变化率恒定, 若修改负荷低限值,则变化率恒定,为1MW/s。 / 。 若修改负荷率或主蒸汽压力保护限值, 若修改负荷率或主蒸汽压力保护限值,则:键钮按下 5s之内,变化率为 之内, 之内 变化率为(0.1MW/min)/s,或0.1MPa/s; / / , / ; 键钮按下5.15s以内,变化率为 以内, 键钮按下 以内 变化率为(1MW/min)/s,主 / / , 蒸汽压力保护限值的变化率为1MPa/s;键钮按下 蒸汽压力保护限值的变化率为 / ; 15s之后,负荷率、主蒸汽压力保护限值变化率分别 之后, 之后 负荷率、 为(10MW/min)/s、10MPa/s。 / / 、 / 。 • 若修改负荷低限、负荷率、主蒸汽压力保护限值以外 若修改负荷低限、负荷率、 的参数值,其变化率为:按钮按下5s之内 之内, 的参数值,其变化率为:按钮按下 之内,变化率为 1/s;按钮按下 ~15s之内,变化率为 /s;按钮 之内, / ;按钮按下5~ 之内 变化率为10/ ; 按下15s之外,变化率为 之外, 按下 之外 变化率为100/s。 / 。

汽轮机rexa执行器deh系统(系统简介)(4)

力驱动执行机构 特点

REXA执行器输出力、位移 FR FCS

压力油P

REXA执行器输出力FR FR≈1000kg

错油门上部油压作用力FCS 错油门上部油压作用面积fCS FCS=P×fCS

FOPC

错油门下部油压作用力FCX

FCX

错油门下部油压作用面积fCX=2fCS FCX=POPC×fCX≈(1.5~2)FCS

力驱动执行机构 特点

(3)在原透平油调节系统中,当错油门滑阀处于中间位置时,滑阀 上部的油压作用力与滑阀自重之和与滑阀下部脉动油压作用力相平 衡,在动态过程中若脉动油压变化0.1MPa,则作用在滑阀上的跟踪力 约为16kgf~40kgf。由于提高了错油门滑阀下部油压,并为固定油压, 则无论在稳态或动态工况下,滑阀在其下部高压油的作用下,始终保 持有约100kgf~200kgf的向上作用力,因而,提高了错油门滑阀的跟踪 力和抗油质污染能力;

3. 控制系统 标准配置

PC

PC

冗余控制器

终端匹配电阻50Ω RIO分支器

冗余RIO网 10Base 10Mbps

RIO分支器 同轴电缆

终端匹配电阻50Ω

用户终端

(编程与监控)

,

冗余管理控制网 TCP IP 100 Mbi

热备连接电缆 同轴电缆

RIO分站# 1

RIO 分站

I /O

I /O

I/ O

I/O

DEH 控制器

+ × ×—

伺服卡 放大器

DDV阀

错油门

LVDT

油动机

图11 DDV阀电液放大执行机构方框图

DEH

+

控制器

×

×—

DEH主要功能说明

D E H主要功能说明------------------------------------------作者xxxx------------------------------------------日期xxxxDEH汽轮机数字电液调节系统功能说明书目录1 调节系统功能 (1)1.1 升速控制 (1)1.2 同期并网 (2)1.3 阀控方式 (3)1.4 功控方式 (4)1.5 一次调频 (5)1.6 高抽阀控 (5)1.7 高抽压控 (6)1.8 低抽阀控....................................................................................错误!未定义书签。

1.9 低抽压控....................................................................................错误!未定义书签。

1.10 紧急手动 (6)1.11 解耦 (6)2 限制保护功能 (7)2.1 超速限制 (7)2.2 阀位限制 (7)2.3 高负荷限制 (7)2.4 主汽压力低限制 (8)2.5 高抽汽压限制 (8)2.6 低抽汽压限制............................................................................错误!未定义书签。

2.7 超速保护 (9)2.8 打闸: (9)2.9 挂闸 (10)3 试验系统功能 (10)3.1 103%超速限制试验 (10)3.2 超速保护试验 (11)3.3 阀门严密性试验 (11)3.4 主汽门活动试验 (11)3.5 抽汽安全试验 (11)3.6 高压遮断模块试验 (12)4 辅助系统功能 (12)4.1 自动判断热状态 (12)4.2 阀门管理 (12)4.3 阀门整定 (13)4.4 阀门维修 (14)4.5 仿真试验 (14)DEH主要功能说明1调节系统功能1.1 升速控制根据机组热状态,可控制机组按经验曲线完成升速率设置、暖机、过临界转速区,直到3000r/min定速。

汽轮机DEH调节系统简介DEH DCS ETS TSI OPC

汽轮机DEH调节系统简介四、汽轮机DEH调节系统简介' E8 Q2 J1 Z- E" \调节系统的发展大致经过了以下几个阶段:机械式调速器调节系统,液压式调速器调节系统,模拟式功频电液调节系统(AEH),数字式功频电液调节系统(DEH)。

目前大机组上广泛采用了DEH调节系统。

(一)DEH调节系统的原理( J5 _5 k9 h0 W5 o8 vDEH调节的原理方框图如图3.5.4所示,该系统与AEH系统的主要区别是用数字计算机代替原有的调节器。

c `; r; y6 l$ {/ ]; B数字计算机又称为中央处理单元,调节算法程序预先编好存于计算机中,当转速、功率和给定信号输入计算机时,计算机按程序计算结果输出信号,经过处理后控制调节汽门。

采样器是将实测的功率和转速模拟量信号输入模/数转换器(A/D)。

模/数转换器用来将模拟量转换成数字量;数/模转换器(D/A)是将数字量转换成模拟量。

电液伺服阀即电液转换器,用来将电气信号转换成油压信号,以驱动油动机。

, M' d) p5 }* L8 t 由方框图可见,转速和功率信号形成两个反馈回路,当外界负荷变化时,汽轮机转速变化,频率采样器产生的模拟电压信号通过模数转换器转换成数字量,转速变化的数字量输入计算机,计算机输出计算结果,经过数模转换器输出模拟量,此信号再输入电液伺服阀,从而控制阀门开度,使汽轮机功率相应改变。

同理,功率变化信号也经过采样器和模数转换器,其数字量输入计算机,将此信号与转速相应信号比较,当转速和功率两个信号的变化值相互抵销时,调节系统动作结束。

这就是DEH的简单调节原理。

7 l) {" D# n" }- `, f8 c) J: \. Z (二)DEH系统的组成# Y8 u* U0 X S/ N国产引进型300MW汽轮机调节系统采用的是DEHⅢ型控制系统。

如图3.5.5(请点击)为简化的DEH及其附属系统方框图。

DEH调速控制系统

DEH在运行中通过对主汽门、调门阀位的控制实现对汽轮机转速的控制以及当汽轮机出现异常时进行危急遮断保护。

一.DEH调速控制系统:1。

1DEH调速控制的原理DEH就是一个将电信号转变为现实阀位信号的东西,使用EH油为介质,当需要开大阀门时,伺服阀打到B位置,增加进入油动机的EH油,油动机中活塞上移带着阀门阀杆上移,将阀门打开,当需要关小阀门时,伺服阀打到A 位置,减少油动机的EH,活塞下移带着阀杆一起下移阀门关小。

如图所示:1。

2在运行中如何实现阀位控制:当目标转速经过计算器算出一个阀位的给定值和实际值有了偏差,发出一个信号到调节器,调节器根据这个偏差来选择是增加进油或是排油,再把信号放大到伺服阀能够感应到的信号,再到油动机动作,阀门开度改变,阀门上的位置传感器将新的位置和目标值比较,得无偏差,一次动作结束。

如图所示:1.3 DEH实际转速控制步骤:当汽机挂闸且具备冲转条件时,运行人员发出指令,此时中压主汽门和高压调门全开,高压主气门和中压调门调门保持关闭。

运行人员在DEH画面中设定目标转速和升速率,转速的给定值按照事先设定的升速率向目标值爬升,此时是实际值跟随目标值。

转速PID在偏差的作用下输出增加,开启中压调阀,实际转速随之上升,当转速与目标值相等时,程序停止升速自动保持当前转速,等运行人员发出新的目标值。

转速到达600rpm后,高压主气阀参与控制,按TV(高压主汽门):IV(中压调门)=1:3(此时利用的是高压主汽门上的预启阀来控制的),当转速达到2890~2910rpm时,程序进入保持状态,表示进入TV/IV 切换阶段,运行人员发出TV/IV切换命令,切换结束后,GV,IV控制汽轮机升速到3000转。

二.DEH危急遮断的功能2。

1危急遮断的原理危急遮断保护是当机组超速至设定值或者机组因某些参数超标可能导致重大事故时,快速卸去油动机中的油,快速关闭全部汽轮机进汽阀门使机组紧急停机,以保护汽轮机的安全.2。

第四章DEH转速调节系统1

• 多功能处理器存贮有近 多功能处理器存贮有近200多种功能算法,用户 多种功能算法, 多种功能算法 通过对这些算法的组合,构成控制策略, 通过对这些算法的组合,构成控制策略,并将其 存贮在多功能处理器中。 存贮在多功能处理器中。 • 多功能处理器采用1: 冗余配置 冗余配置, 多功能处理器采用 :l冗余配置,其中一个作 为主模件,另一个为后备模件。在正常情况下, 为主模件,另一个为后备模件。在正常情况下, 主模件起控制处理作用,后备模件处于跟踪; 主模件起控制处理作用,后备模件处于跟踪;当 主模件故障后,后备模件立即接替主模件的工作, 主模件故障后,后备模件立即接替主模件的工作, 这提高了系统的可靠性。 这提高了系统的可靠性。 • 汽轮机控制系统共使用了四对多功能处理器, 汽轮机控制系统共使用了四对多功能处理器, 根据侧重功能可分为转速部分、自动部分、 根据侧重功能可分为转速部分、自动部分、阀门 管理部分、自启动部分。 管理部分、自启动部分。在四对多功能处理器之 间可通过控制总线来完成信息交换, 间可通过控制总线来完成信息交换,而且连接到 控制总线上的多功能处理器只有唯一的一个地址 来进行通信。 来进行通信。

• 在负荷控制阶段.操作员可以选择锅炉自动控制 在负荷控制阶段. 方式即协调控制方式。在协调控制方式下, 方式即协调控制方式。在协调控制方式下,汽轮机 根据协调控制系统产生的负荷指令进行阀位控制。 根据协调控制系统产生的负荷指令进行阀位控制。 • 汽轮机控制系统使用INFI-90过程控制装置,控 过程控制装置, 汽轮机控制系统使用 过程控制装置 制系统的工作站为多功能处理器(MFP),多功能处 制系统的工作站为多功能处理器 , 理器提供各种功能算法去实施控制, 理器提供各种功能算法去实施控制,由于它只能处 理二进制信息,因此,需要通过输入/ 理二进制信息,因此,需要通过输入/输出子模件 与现场相联系。这些子模件接受来自现场的模拟、 与现场相联系。这些子模件接受来自现场的模拟、 数字信号,并将其全部转换成二进制信息, 数字信号,并将其全部转换成二进制信息,通过子 扩展总线送至多功能处理器。 扩展总线送至多功能处理器。多功能处理器处理现 场信息, 场信息,并将处理结果通过子扩展总线传至输出子 模件,然后由输出子模件将二进制信号转换成模拟、 模件,然后由输出子模件将二进制信号转换成模拟、 数字信号提供给现场的控制设备。 数字信号提供给现场的控制设备。连接到子扩展总 线的子模件均有一个独立的地址号, 线的子模件均有一个独立的地址号,通过这个唯一 的地址号,使子模件与多功能处理器进行通信, 的地址号,使子模件与多功能处理器进行通信,接 受信息或发送信息, 受信息或发送信息,这个唯一的地址由子模件上的 地址开关决定。 地址开关决定。

DEH转速调节系统

• 三、GO/HOLD逻辑 • 在自动方式下,操作员可通过操作员站OIS改变目标转速、目标负荷、升速率、

升负荷率等值,但DEH系统能否将目标值转换成机组能接受的设定值,还要看 进行/保持逻辑的置位情况。当GO=1时,DEH系统使设定值按照所选择的速率 逐步向目标值逼近,从而通过控制系统控制机组的转速、负荷;当HOLD=1时, 设定值将不再变化,进行保持逻辑,如图4-7、图4-8所示。

第1页/共27页

第2页/共27页

• ⑴修改目标值,并网前为转速目标值,非超速试验状态,高限值为3060r/min;做 超速试验时,高限值为3360 r/min。并网后为功率目标值,若功率回路投入 (MW IN=1),则高限值为345MW,若功率回路未投入,则高限值为115%。

• ⑵修改负荷率时,高限值为100MW/min。 • ⑶修改加速率时,高限值为800 r/min/min。

第25页/共27页

• 以上三个通道的故障信息,送到三选二逻辑, 也即三个转速通道有两个以上的转速通道故障 时,发出转速故障(SPEED FAIL)信息,同时该 信号送到或门,发出系统转速故障信息 (SYSTEM SPEED FAIL)。

• 当汽轮机挂闸运行后,若汽轮机转速 (TURBINE SPEED)偏离转速设定值±500r/ min,延时2s时,经过或门,也发出系统转速 故障的信息。

第10页/共27页

第11页/共27页

• 第二节 转速调节系统 • 转速调节系统的功能是控制汽轮机转速,满足机组启动和同期的要求。转速调节

系统的组成如图4-9所示,是个单回路调节系统,转速调节系统主要由转速信号 的测量及处理回路、转速设定值形成回路、转速调节器、电液执行机构及机组对 象等组成。

DEH自动调节系统概述

目录引言......................................... 错误!未定义书签。

第一章 DEH自动调节系统概述 ................... 错误!未定义书签。

第二章转速调节系统........................... 错误!未定义书签。

第一节转速目标值形成原理 .................... 错误!未定义书签。

第二节转速设定值形成原理 .................... 错误!未定义书签。

第三节转速调节回路分析 ...................... 错误!未定义书签。

第三章 DEH负荷调节系统....................... 错误!未定义书签。

第一节负荷目标值形成 ........................ 错误!未定义书签。

第二节负荷设定值的形成原理................... 错误!未定义书签。

第三节负荷控制系统分析 ...................... 错误!未定义书签。

第四节控制方式逻辑 .......................... 错误!未定义书签。

第四章阀门控制与管理......................... 错误!未定义书签。

第一节阀位指令形成原理 ...................... 错误!未定义书签。

第二节阀门试验 .............................. 错误!未定义书签。

结论......................................... 错误!未定义书签。

参考文献....................................... 错误!未定义书签。

引言汽轮机是电厂中的重要设备,在高温高压蒸汽的作用下高速旋转,完成热能到机械能的转换。

汽轮机驱动发电机转动,将机械能转换为电能,电力网将电能输送到各个用户。

汽轮机DEH调节系统

nanc nb 转速

第一节 汽轮机自动调节和保护的基本原理

③电网负载减少

Mt

Me,

dn

d

0, n

如机组感知到转速上升减少进汽量

n ,G0 Mt , n M e 如图c点达到新平衡,n=nc

nac nab 必须在汽轮机上安装自动调节系统 汽轮机自动调节系统的任务:

当外界电负荷发生改变时,汽轮机转速有一个很小的变

㈣同步器与二次调频 一次调频结束

后电网频率不

P

n0 n0

P0

P0

电网频率不变时,

合格怎么办?

如何改变机组负

荷?

一次调频只能减缓电网 电网频率变化时 ,并

频率的变化但不能保证 列运行机组按照速度变

频率在合格范围内

动率自动分配负荷

第一节 汽轮机自动调节和保护的基本原理

n nn21

平移静态特性曲线 维持转速不变

n0

n0

n1,n2表示在机组同一功率下的最高和最低转速

n

n0是汽轮机的额定转速

迟缓率 越小越好

液压调节系统 0.2% ~ 0.5%

功频电液调节系统 0.06%

P2 P0 P1 P

第一节 汽轮机自动调节和保护的基本原理

汽轮机单机运行,迟缓率引起机组转速自振

n

n

n n0

n0

n0

汽轮机并列运行,迟缓P 率引起机组的功率的P 晃动P0 P

2.动态超调量

对于汽轮机调节系统,被调量转速的动态超调量σ可表 示为

max

max

最大飞升转速的相对量

max

nmax n0 n0

第一节 汽轮机自动调节和保护的基本原理

为在机组甩全负荷工况下,转子的转速飞升不致使超速保 安器动作,甩负荷后的最高飞升转速应低于超速保安器整 定的动作转速((110%~112%)n0)m,ax 取7%~9% 3.静态偏差值

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• • • • • •

(18)TPR ACTIVE=1,指主蒸汽压力保 , 护动作。 护动作。 (19)HIGH LOAD LIMITING=1,指负荷 , 高限起作用。 高限起作用。 (20)JUST RESET RUN=1,指汽轮机刚 , 复位运行。 复位运行。 2.自动设置目标值 .自动设置目标值(AUTO SET TARGET)逻辑 逻辑 当自动设置目标值逻辑置位时, 当自动设置目标值逻辑置位时,目标值 将设置为临界平台值(AUTO CRITICAL 将设置为临界平台值 PLATEAU)。自动设置目标值逻辑如图 。自动设置目标值逻辑如图413所示。 所示。 所示

• (1)ENTER NEW VALUE=1,指目标方式下改变 , 目标值且按下“输入” 目标值且按下“输入”键。 • (2)RUN=0,指汽轮机电液调节系统没有运行。 ,指汽轮机电液调节系统没有运行。 RUN是一个很重要的逻辑状态,其置位逻辑见图 是一个很重要的逻辑状态, 是一个很重要的逻辑状态 5-30。 。 • (3)FORCE LOOP OUT=1,强迫回路退出。在机 ,强迫回路退出。 组运行过程中,当指令(DEMAND)大于 大于85%或中 组运行过程中,当指令 大于 或中 压缸启动方式下, 压缸启动方式下,低压旁路已关闭且阀切换没有 完成时,产生该信号,使功率回路, 完成时,产生该信号,使功率回路,调速级压力 回路退出。 回路退出。 • (4)AUTO SET TARGET=1,自动设置目标值, ,自动设置目标值, 这是为避免机组停留在临界转速区而采取的措施, 这是为避免机组停留在临界转速区而采取的措施, 当目标转速设在临界转速区时,该信号置位, 当目标转速设在临界转速区时,该信号置位,并 把目标值自动设置为临界菇平台值。 把目标值自动设置为临界菇平台值。 • JUST IN =1.指功率回路刚投入。 .指功率回路刚投入。

• (12)AUTO SYNC MODE=1,指进入同期 , 方式。 方式。 • (13)BKP OPEN=1且ATR MODE=1,指并 且 , 网前在ATR方式。 方式。 网前在 方式 • (14)BOILER CTL MODE=1,指锅炉控制 , 方式。 方式。 • (15) BOILER CTL MODE =l,指刚刚退 , 出锅炉控制方式。 出锅炉控制方式。 • (16)MANUAL=l,指手动方式。 ,指手动方式。 • (17)RB IN SERVICE=1,指发生 工况 ,指发生RB工况 功能激活。 且RB功能激活。 功能激活

• (2)按下“同期”按钮,操作盘上的键灯亮 按下“同期”按钮, 按下 说明进入同期方式 • 当出现以下任一种条件 即闭锁条件 时,将 当出现以下任一种条件(即闭锁条件 即闭锁条件)时 使同期方式退出 • (1)已进入同期方式,又按下“自动同期” 已进入同期方式, 已进入同期方式 又按下“自动同期” 键; • (2)汽轮机转速不在 汽轮机转速不在2985~3015r/min之间; ~ / 之间; 汽轮机转速不在 之间 • (3)处于手动方式; 处于手动方式; 处于手动方式 • (4)按下“自动”方式键; 按下“ 按下 自动”方式键; • (5)并网; 并网; 并网

• (6)FIRST STACE JUST IN=1,指调速级 , 压力回路刚投入。 压力回路刚投入。 • (7)BOTH LOOPS JUST OUT=l,指功率、 ,指功率、 调速级压力两个回路刚都退出。 调速级压力两个回路刚都退出。 • (8)BKR JUST CLOSED=1,指主开关刚合 , 即刚并网。 上,即刚并网。 • (9)BKR JUST OPEN=1,指主开关刚断开, ,指主开关刚断开, 即与电网刚解列。 即与电网刚解列。 • (10)TARGET TOO HIGH=1,指目标值太 , 超过其上限值。 高,超过其上限值。 • (11)TURBINE TRIPPED=1,指汽轮机跳 , 闸。

3.自同期方式逻辑(AUTO SYNC MODE)逻辑 .自同期方式逻辑 逻辑 同期方式是转速控制阶段的一种特殊运行方式, 同期方式是转速控制阶段的一种特殊运行方式, 根据由汽轮机电液调节系统的自同期子模件进行 同期还是由电气同期装置同期分为内同期和外同 期两种方式。内同期方式下, 期两种方式。内同期方式下,由自同期子模件 (TAS)采集发电机出口电压交流信号和电网电压 采集发电机出口电压交流信号和电网电压 交流信号,通过幅值比较, 交流信号,通过幅值比较,控制励磁机电压增或 通过比较频率控制汽轮机转速增或减, 减,通过比较频率控制汽轮机转速增或减,最后 进行相位比较控制发电机主开关闭合, 进行相位比较控制发电机主开关闭合,实现同期 并网。 并网。 • 在自动方式下进入同期方式, 在自动方式下进入同期方式,可由操作员通过 硬操作盘上的按钮或相应的画面实现; 硬操作盘上的按钮或相应的画面实现;在自启动 方式下,由自启动程序发出切换到同期方式命令, 方式下,由自启动程序发出切换到同期方式命令, 进入同期方式,同期方式置位逻辑如图4-15所示。 所示。 进入同期方式,同期方式置位逻辑如图 所示 • 同期方式置位的条件为: 同期方式置位的条件为: • (1)同期允许且没有闭锁条件。 同期允许且没有闭锁条件。 同期允许且没有闭锁条件 • •

• • • • • •

•

(6)汽轮机跳闸; 汽轮机跳闸; 汽轮机跳闸 (7)系统转速故障; 系统转速故障; 系统转速故障 (8)允许内同期但有自同期子模件故障或交流输入信号故 允许内同期但有自同期子模件故障或交流输入信号故 障; (9)内同期允许信号、外同期允许信号同时存在; 内同期允许信号、 内同期允许信号 外同期允许信号同时存在; (10)允许外同期但外同期增、减信号及外同期允许信号 允许外同期但外同期增、 允许外同期但外同期增 任一质量坏; 任一质量坏; (11)主开关闭合故障,指允许内同期且发出闭合主开关 主开关闭合故障, 主开关闭合故障 信号,但主开关没有闭合,延时5s后发出主开关闭合故障 信号,但主开关没有闭合,延时 后发出主开关闭合故障 (BKR CLDSE FAIL)。 。 当进入同期方式后,同期装置发出增、减命令. 当进入同期方式后,同期装置发出增、减命令.使同期 目标值以1r/ 的速率进行变化, 目标值以 /min/s的速率进行变化,并且把同期目标 / 的速率进行变化 值限制在2986~3014r/min之间,自动同期目标值的形 之间, 值限制在 ~ / 之间 成原理如图4-16所示。 所示。 成原理如图 所示

第15次课 次课 DEH转速调节系统 转速调节系统

4-2转速调节系统 转速调节系统 二、转速目标值形成原理

• 二、转速目标值形成原理 • 在机组运行过程中, 在机组运行过程中,操作员可修改目标 升速率或负荷率, 值、升速率或负荷率,由设定值形成回路 形成每个控制阶段的设定值。需指出的是, 形成每个控制阶段的设定值。需指出的是, 转速目标值形成逻辑和负荷目标值形成逻 辑是一个,如图4-11所示。在分析转速控 所示。 辑是一个,如图 所示 制系统时, 制系统时,只针对与转速有关的条件加以 分析。 分析。

图4-16

• 当没有进入同期方式或没有同期增、同期减信号时,自同 当没有进入同期方式或没有同期增、同期减信号时, 期目标值跟踪目标值。当进入同期方式且有同期增、 期目标值跟踪目标值。当进入同期方式且有同期增、同期 减信号时,自同期目标值将在原来值的基础上以1r/ 减信号时,自同期目标值将在原来值的基础上以 /min 的速率增加或减少。 /s的速率增加或减少。自同期目标值在 的速率增加或减少 自同期目标值在2086~3014r/ ~ / min之间变化。 之间变化。 之间变化 • 4.自启动方式及自启动目标值 . • 当条件满足时,可由操作员通过硬操作盘或OIS投入自 当条件满足时,可由操作员通过硬操作盘或 投入自 启动功能。在该方式下, 启动功能。在该方式下,由自启动程序给出每一个阶段的 目标值,自动确定升速率,自动发出同期命令, 目标值,自动确定升速率,自动发出同期命令,实现并网 带初负荷等功能,不需要操作员干预。 带初负荷等功能,不需要操作员干预。有关逻辑详见本书 第五章及第八章内容。 第五章及第八章内容。 • 5.目标值太高逻辑 . • 目标值太高方式主要用来自动限制目标值的上限值, 目标值太高方式主要用来自动限制目标值的上限值,当 有目标值太高时,选择最大目标值(MAX TARGET)作为 有目标值太高时,选择最大目标值 作为 此时的目标值,目标值太高及最大目标值逻辑如图4-17所 此时的目标值,目标值太高及最大目标值逻辑如图 所 示。

• 由图可知.自动设置目标值的置位条件为: 由图可知.自动设置目标值的置位条件为: • (1)非手动方式下,目标值处于第一临界转速区 非手动方式下, 非手动方式下 或第二临界转速区。 或第二临界转速区。 • (2)非手动方式下,汽轮机转速在第一临界转速 非手动方式下, 非手动方式下 区或第二临界转速区, 方式刚刚退出; 区或第二临界转速区,且ATR方式刚刚退出;该 方式刚刚退出 信号还使自动设置进行信号置位, 信号还使自动设置进行信号置位,即AUTO SET GO=1。 。 • 自动设置目标值是为了避免机组转速停留在临 界转速区, 界转速区,当目标值设置在临界转速区或汽轮机 转速在临界转速区而ATR方式退出时,程序自动 方式退出时, 转速在临界转速区而 方式退出时 地将目标值设为临界平台值, 地将目标值设为临界平台值,使机组转速退出临 界转速区。临界平台值的形成如图4-14所示。 所示。 界转速区。临界平台值的形成如图 所示

• 临界平台值有两个。第一临界平台位为 临界平台值有两个。 1333r/min,第二临界平台值为1596r/ / ,第二临界平台值为 / min。以下条件满足时,选择 。以下条件满足时,选择1333r/min / 作为临界平台值。 作为临界平台值。 • (1)机组转速在第一临界转速区; 机组转速在第一临界转速区; 机组转速在第一临界转速区 • (2)目标值在第一临界转速区; 目标值在第一临界转速区; 目标值在第一临界转速区 • (3)目标值不在临界转速区; 目标值不在临界转速区; 目标值不在临界转速区 • (4)有复位自动设置目标值的条件 参见图 有复位自动设置目标值的条件(参见图 有复位自动设置目标值的条件 4-13)。 。