矿山皮带输送机自扫装置优化研究

皮带输送机清扫装置的改进措施

皮带输送机清扫装置的改进措施皮带输送机由机架、驱动装置、滚筒、托辊、输送带、张紧机构、清扫装置等组成。

皮带输送机因具有结构简单、设计制造成本低;运行稳定、故障少、易维护;输送距离长、效率高、能源消耗少;通用性强、扬尘和噪声低等优点,广泛应用于烟草、冶金、煤炭、水电等行业。

1、存在问题烟草制丝线上烟片、烟丝、梗丝等物料输送主要采用皮带输送机。

这些轻质散状物料及碎末在增温增湿、加料、回潮、加香等工艺加工过程中极易粘附到输送带上,输送带清扫装置就是靠清扫刷的旋转来清除皮带面上的粘附物,保持输送带清洁的机构。

清扫装置存在清扫刷易板结掉渣,清扫效果差,清洗、拆卸维修困难的问题。

原清扫装置的清扫刷轴为整体结构,清扫刷套进轴上后用顶丝固定,轴两端分别用紧固在机架两侧的球面调心带座轴承支承,轴的传动端和皮带输送机传动滚筒间采用链条传动,转动的清扫刷和皮带回程运动方向相反,有利于清除。

拆卸清扫刷时,由于清扫刷轴为通轴,需要将链条、螺栓、轴承、顶丝等卸下,费时费力。

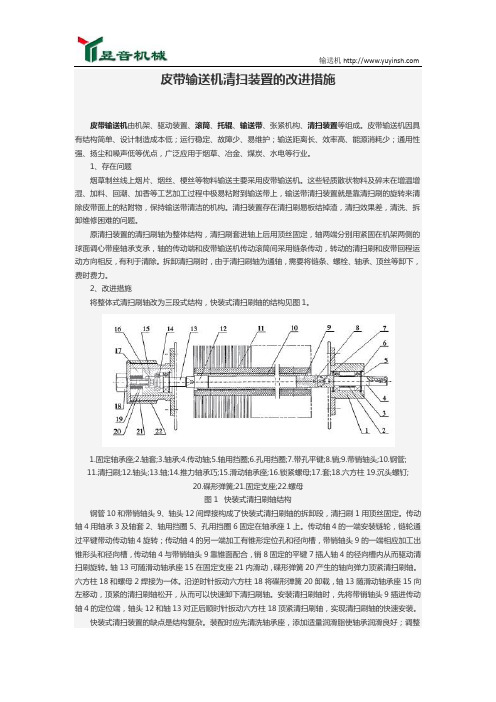

2、改进措施将整体式清扫刷轴改为三段式结构,快装式清扫刷轴的结构见图1。

1.固定轴承座;2.轴套;3.轴承;4.传动轴;5.轴用挡圈;6.孔用挡圈;7.带孔平键;8.销;9.带销轴头;10.钢管;11.清扫刷;12.轴头;13.轴;14.推力轴承巧;15.滑动轴承座;16.锁紧螺母;17.套;18.六方柱19.沉头螺钉;20.碟形弹簧;21.固定支座;22.螺母图1 快装式清扫刷轴结构钢管10和带销轴头9、轴头12间焊接构成了快装式清扫刷轴的拆卸段,清扫刷1用顶丝固定。

传动轴4用轴承3及轴套2、轴用挡圈5、孔用挡圈6固定在轴承座1上。

传动轴4的一端安装链轮,链轮通过平键带动传动轴4旋转;传动轴4的另一端加工有锥形定位孔和径向槽,带销轴头9的一端相应加工出锥形头和径向槽,传动轴4与带销轴头9靠锥面配合,销8固定的平键7插人轴4的径向槽内从而驱动清扫刷旋转。

煤矿皮带机综合清扫装置的研究与应用

煤矿皮带机综合清扫装置的研究与应用摘要:皮带机是一种柔性运输设备,其具有连续性运输、运输能力强和便于铺设的特点,已成为煤矿井下煤炭运输的重要设施。

然而,由于煤矿井下煤炭运输任务量繁重、粉尘浓度过高,皮带机在运行过程中容易发生各种故障,常见的故障主要有跑偏、断带及打滑等。

皮带清扫器的设计、安装是防止皮带上的煤和杂物带入机尾滚筒的重要部件,是影响正常生产的关键,若皮带下面的堆积的煤量过多,会极大的降低设备使用寿命,甚至危及从业人员的安全。

因此,需要对煤矿皮带机清扫器进行升级改造,本文重点探讨了皮带清扫器的改造思路及方法。

关键词:煤矿;皮带机;清扫装置引言皮带清扫器即刮料板,主要用在皮带机头部和尾部。

皮带清扫器放在皮带机头部主要用于刮皮带正面的粘料、杂物;皮带清扫器放在皮带机尾部主要用于刮除皮带背的积料、杂物,防止带入机尾滚筒。

其作用是1、清扫器是带式输送机的主要部件之一,为了防止物料输送过程中的扬尘及生产工艺上要求,输送的大部分物料是需要保持一定含水量的,如皮带上的煤含水率约12%左右,这样势必造成含水物料黏附在皮带上,若不清扫会在皮带运转过程中和回程托辊碰撞后不断洒落。

2、清扫效果不好会带来如下缺陷:皮带下面的残积的物料多,造成现场环境恶劣,伤害现场人员的身体,增加维护人员的劳动强度,并易造成现场人员的意外伤害事故。

因物料在皮带上的粘积,会造成回程托辊和滚筒与皮带间进行带料摩擦,极大降低皮带、相关滚筒、回程托辊的使用寿命,带来不少的成本消耗。

因物料撒漏太多,降低皮带的运输效率。

1原皮带机清扫器分类及安装要求头部清扫器:头部清扫器用于皮带卸载滚筒回程皮带上面的清扫工作,该清扫器随皮带机配套,清扫器配套有重锤涨紧或弹簧涨紧。

数量:普通皮带机1道、强力皮带机2道,清扫介质:普通皮带机使用胶条、强力皮带机使用合金或聚氨酯。

中部清扫器:也用于清理皮带非工作面,使下皮带面粘的物料尽量少地传送到下部托辊及改向滚筒上去。

皮带输送机综合保护装置的应用及改进研究

皮带输送机综合保护装置的应用及改进研究摘要:以ZBR带式皮带机综合保护装置为例,介绍了综合保护装置的工作原理,详细分析矿用本安PLC、电源变换箱、磁力启动器、保护传感器、信号联络装置等系统组成部分,以及探讨了综合保护装置在煤矿中的应用。

关键词:皮带输送机;综合保护装置;应用1 引言为了确保安全,许多煤矿井下都采用多种型号皮带保护装置,这些装置的作用与原理基本上相同,具有超温、低速、撕带、降低紧张力等各种保护以及自动洒水和防跑偏装置,对确保安全生产具有重要作用。

因此,探究综合保护装置的应用及改进具有实用价值。

2 皮带运输机常见故障(1)皮带打滑事故在企业生产过程中,皮带运输机作为主要运输设备,主要是通过皮带与驱动滚筒的摩擦力提供货物向前运输的力。

在实际运行中,经常会因为皮带机运行张力不足、超负荷运载、皮带与驱动滚筒摩擦力降低等原因出现皮带打滑现象,从而造成皮带运输机满载停机,重新启动时滚筒与胶带之间产生较高的摩擦热量,若未及时处理轻则磨断皮带,重则引发火灾,在一定程度上会降低产品输送效率,造成不必要的经济损失。

(2)皮带跑偏事故作为一种连续运输装置,皮带运输机的组成部分包括机架、输送带、托辊轮、张紧装置、传动装置等,其具有较强的适应性、较低的能耗以及较高的效率等特点,但在运行中很容易出现跑偏事故,如果调整不及时,轻则造成撒料,重则磨损皮带边缘,造成皮带刮损事故。

皮带运输机跑偏事故不仅会对设备的使用寿命造成一定影响,而且还会造成停机事故或有人员伤亡。

(3)皮带断裂事故在皮带输送机运行过程中,如果运输货物内混入钢钎、锚杆等锋利的金属或石块,会在货物压力下划伤皮带或割断皮带,虽然皮带具有较强的承载力,但无法抵挡利物的切割,皮带断裂后会造成严重的机电事故,而且大部分企业的皮带断裂事故都伴随有严重的人员伤亡;如果皮带跑偏比较严重或长期缺乏保养,达到承载极限后也会造成皮带断裂;胶带长期处在潮湿、高温等的环境下,容易使胶带主芯编制层、牵引钢丝绳锈蚀,长期使用后会使皮带疲劳断带。

带式输送机清扫装置优化设计及应用

2019年第05期带式输送机清扫装置优化设计及应用聂 星(大同煤矿集团北辛窑煤业有限公司,山西大同037000)摘 要 由于煤矿井下恶劣的运行环境,皮带运输机的胶带和滚筒之间的接触面上经常会有水渍和煤泥出现,其是皮带打滑、跑偏的一个重要原因,必须将水渍和煤泥等杂物及时清理。

研究在一种老式的清扫系统之上进行了改进,针对老式装置作用力不足、清扫效果比较差等问题,采用了机头逆向清扫轮、机尾梯形刮擦槽、将老式清扫刮板倾斜等优化方案,取得了良好的效果。

关键词 带式输送机;逆向清扫轮;梯形刮擦槽;跑偏中图分类号 TP273 DOI 10.19769/j.zdhy.2019.05.0190引言带式输送机的结构主要包括托辊、皮带、机头、机架、张紧装置等,布置在煤炭开采巷道中,主要用于原煤、矸石的运输任务,是煤炭开采工作中的一种常见的必备运输设备。

皮带输送机具有输送距离远、结构简单、运输能力强、使用范围广等优点,在煤矿生产中得到大范围应用。

但在带式输送机的运转过程中,滚筒的清扫器发生磨损后,导致滚筒和皮带之间的结合面上残留了水或煤渣,经长时间不正常摩擦,使传动滚筒出现中间凸两侧凹的腰鼓形状。

这会引起皮带的跑偏,甚至造成重大的运输事故,影响到煤矿的安全生产。

目前,带式输送机上只安装了防滑保护装置,该装置只能在判断出故障后停止设备的运转,不能对跑偏问题进行彻底解决[1]。

某矿在清理运输机皮带和滚筒时,使用人工方式。

首先为了保证安全,需要停止输送机的正常工作,即使在皮带上的煤垢很少的情况下,也需要不断翻动皮带才能彻底地清理,需要消耗很大的人力才能完成,清理过程复杂,并且耽误正常的生产进度。

因此,需要设计一套皮带自动清扫装置,实现运输机皮带和滚筒的自动清扫,解决皮带跑偏问题,从而节省清扫时间,保证生产进度。

1清扫器设计优化方案1.1清扫器优化前工作原理及缺陷在运输过程中,由于带式输送机的胶带上会附着一些煤泥和污水,使滚筒和胶带的结合面产生不正常的摩擦和打滑现象,致使滚筒磨损、胶带发热、断裂等故障,轻则影响工作进度,重则造成严重事故。

浅析皮带输送机毛刷结构优化设计改进思路探讨研究

图1 经优化后毛刷结构示意图

(3)驱动结构优化设计。

在皮带输送机毛刷结构运转过程中,驱动结构由贯穿刷辊中心的转辊、往复丝杆槽辊以及转辊两端连接带座轴承等构成。

在实际运行中,转辊一侧搭载带座轴承实现与主链轮的有效连接。

在两端所配备带座轴承下方安装有对应基座,同时可通过对转辊进行转动的方式实现刷辊与带座轴承的有效连接。

在毛刷结构进行清扫操作的过程中,往复丝杆槽辊的一端连接有从动链轮,往复丝杆槽辊

图1 测试设备总体构成

继电器测试工装包括针床、固定装置、测试插孔及壳体。

针床一端用于实现与继电器触点引脚的接触,另一端连接至测试插孔上;固定装置用于将继电器固定在针床上;测试插孔通过电缆实现与程控电源的输出端、正向压降测试仪的检测端的连接。

程控电源用于提供继电器线圈供电,实现继电器的通断吸合,满足常开触点和常闭触点的性能测试需求。

正向压降测试仪用于提供继电器触点的负载测试脉冲电流,并测量触点两端的压降。

脉冲电流范围从1~100A,可安整数进行调节,脉冲宽度50~300μs。

上位机电脑通过串口与程控电源、正向压降测试仪进行通讯控制,并实现测试结果的定量分析。

带式输送机重段清扫器清扫效果分析与改进设计

Absr c : I r e o s le t r b e ft o d s g n we p ro he b l— o v y rs e i fe ti tb lt t a t n o d rt ov he p o l mso he la e me ts e e ft etc n e o we png efc nsa iiy,s e i te g h a — we png sr n t d

第2 7卷 第 1 0期 21 0 0年 1 月 0

机

电

பைடு நூலகம்

工

程

V0 . 7 No O 12 .1 0e .2 0 t 01

J u n lo c a ia o r a fMe h n c l& E e tia gn ei g lc r l c En i e rn

带 式 输 送 机 重 段 清 扫 器 清 扫 效 果 分 析 与 改 进 设 计

t w e e i s a y tes e p ge et n dut it ae o d teuiglei ln , n a i o poigs e p g eh i e h s e pr s t d , h w e i f c a da js bly r g o , h s f s o g a di i a s f m rv e i c nq . e e n f a i n i ts b s i n w n t u K y w r s b l cn e o ; du t l ; o s n t q e la eme t w e e e o d : e —o v y r a js be c n t t o u ; o dsg n s e p r t a a r

井下皮带运输机自动巡检装置设计与应用分析

井下皮带运输机自动巡检装置设计与应用分析摘要:本文介绍了井下皮带运输机自动巡检装置的设计方法与应用实例,以期通过对煤矿带式运输机工作状态进行全面监控的方式,降低带式运输机的检修维护成本,希望能够在减轻煤矿开采工作检查维护人员工作量的同时,保障皮带运输机的安全稳定运转,为后续煤矿开采工作的顺利推进带来启发。

关键词:井下;皮带运输;自动巡检;装置设计引言:在煤化工技术高速发展的背景下,人们对煤炭资源的需求量不断上涨,现阶段,为了在满足人们对煤炭开采需要的基础上,保证开采工作的安全性,设计并应用井下皮带运输自动巡检装置,对煤矿带式运输机的工作情况进行检查,及时发现并上报可能存在的安全隐患,成为了保证煤炭开采工作质量的重要举措。

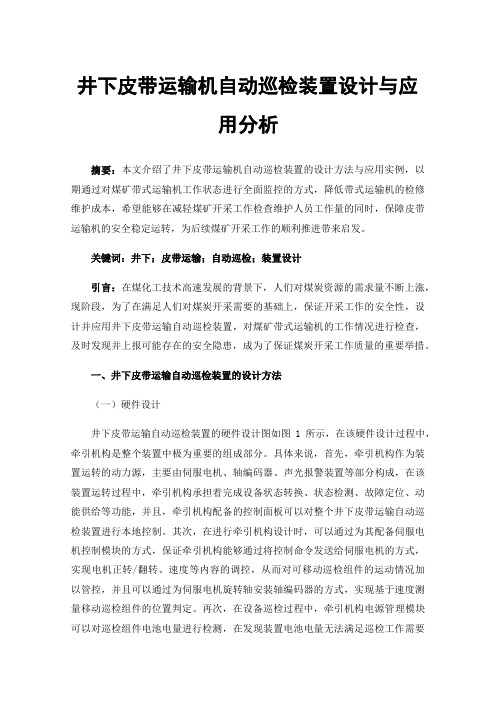

一、井下皮带运输自动巡检装置的设计方法(一)硬件设计井下皮带运输自动巡检装置的硬件设计图如图1所示,在该硬件设计过程中,牵引机构是整个装置中极为重要的组成部分。

具体来说,首先,牵引机构作为装置运转的动力源,主要由伺服电机、轴编码器、声光报警装置等部分构成,在该装置运转过程中,牵引机构承担着完成设备状态转换、状态检测、故障定位、动能供给等功能,并且,牵引机构配备的控制面板可以对整个井下皮带运输自动巡检装置进行本地控制。

其次,在进行牵引机构设计时,可以通过为其配备伺服电机控制模块的方式,保证牵引机构能够通过将控制命令发送给伺服电机的方式,实现电机正转/翻转、速度等内容的调控,从而对可移动巡检组件的运动情况加以管控,并且可以通过为伺服电机旋转轴安装轴编码器的方式,实现基于速度测量移动巡检组件的位置判定。

再次,在设备巡检过程中,牵引机构电源管理模块可以对巡检组件电池电量进行检测,在发现装置电池电量无法满足巡检工作需要后,及时充电,为后续巡检工作的顺利开展提供有效的支持。

最后,在巡检装置检测到带式运输机故障后,可以由牵引机构中的声光报警器发出报警信号,在引起值班人员注意的基础上,尽快对故障进行处理[1]。

皮带输送机清扫装置的改进徐明

皮带输送机清扫装置的改进徐明发布时间:2021-09-26T03:32:46.407Z 来源:《中国科技人才》2021年第18期作者:徐明[导读] 皮带输送机广泛应用于烟草加工企业制丝车间的各生产线,是烟草制丝线上重要的辅联设备,其上配备有清扫装置,用来防止烟垢固结在皮带上,但在输送高湿的梗丝时清扫效果不佳,因此设计一种新型传送带自动清洁装置,使得毛刷能够在周向旋转的同时作轴向往复运动,提高清扫装置的清扫效果。

新型传送带自动清洁装置,通过改进清扫装置的结构对传送带同时产生横向和纵向的复合擦刷力,能够有效清除传送带表面的残留物,提高了对传送带表面的清洁效果。

山东中烟工业有限责任公司青岛卷烟厂制丝车间 266101摘要:皮带输送机广泛应用于烟草加工企业制丝车间的各生产线,是烟草制丝线上重要的辅联设备,其上配备有清扫装置,用来防止烟垢固结在皮带上,但在输送高湿的梗丝时清扫效果不佳,因此设计一种新型传送带自动清洁装置,使得毛刷能够在周向旋转的同时作轴向往复运动,提高清扫装置的清扫效果。

新型传送带自动清洁装置,通过改进清扫装置的结构对传送带同时产生横向和纵向的复合擦刷力,能够有效清除传送带表面的残留物,提高了对传送带表面的清洁效果。

关键词:皮带输送机;清扫装置;复合刷擦力;清扫效果Abstract: Belt conveyor is widely used in tobacco production line, is an important auxiliary machine of tobacco production line. The cleaning device, which is equipped in the belt conveyor, prevents soot from consolidation on the belt, while conveying humidity tobacco material. In order to improve the cleaning effect, a new type of belt conveyor’s automatic cleaning device is in urgent needed of, which enables the brush to rotate in a circumferential direction while rotating in an axial direction, The new belt conveyor’s automatic cleaning device can effectively remove the residue on the belt surface , improve the cleaning effect on the belt conveyor’s surface by improving the structure of the cleaning device , produce the combined horizontal and vertical friction force on the belt conveyor at the same time.Keywords: Belt conveyor; Cleaning device; Combined friction force; Cleaning effect皮带输送机由机架、驱动装置、托辊、皮带、张紧机构、清扫装置等组成,具有运行稳定、通用性强等特点,广泛应用于烟草加工企业制丝车间的各生产线,是烟草制丝线上重要的辅联设备[1]。

煤矿井下皮带自动化系统的研究与设计

煤矿井下皮带自动化系统的研究与设计

贺广 强 杨 清翔 秦 文光 王 海 燕 李 卫强 ( 1 . 徐 州中矿大华洋通信设备有限公 司 2 . 中煤华晋能源有限责任公司王家岭煤矿 )

[ 摘 要 ] 随着煤 矿安全管理和技 术水平的提 高, 大翻 分量 产化矿井都要求安 装皮带 自动化运输控 制 系统。本文结合煤 矿实际情况 研 究了井下皮带集中控 制系统在矿 井安 全运输 系统 中所起 到的作 用, 分析 了其 系统 的特 点、 组 成和 实现的功 能。 [ 关键词 ] 煤矿 胶带 集 中控制 P L C

1 . 系 统 结构

2 ) 井下控制 部分 : 隔爆兼 本安 自动控 制装置 、 相关保 护传感器

信电缆。 3 ) 3 - _ 业以太网 : P I c以太网单元 、 _ 【 业环 网。

1 . 1 I : 业 以 太环 网技 术 现场 总线 是观 令使川景广泛 的] : 业控 制技术 . 但现 场总线最 大的 问题 煺标准太 多, 煤 矿需要 的是建立统 一 、 开放 的网络 . 各个 不同公司 的 监删 监控 没备均能够 挂接在这个网络上传输 , 显然 , 如果使用现场总 线 网络 连接符 个系统的传感 器可以胜任这 样的要求 . 但作 为数据 大量 传输 的主十线路 网络 , ! 『 ! l J 无论是传输速 率还是传输距 离以及链路 冗余 等 丽郝不能满 足煤 矿 仆下 没备发展 的需 受 . 而 且势必多 个互 补兼容 的传输 网络 数据 传输 I : 的冲突引起 包 、 掉包 、 失真现象 , 这 显然不 符合煤矿业设 代 化矿 仆 、 实现综 合 r 1 动化的需 要 随着I n t t  ̄ r n e t 技 术的 1 { I 速发腱 . T 业 以 太 网 已 经 成 为 成 为煤 矿 领 域 实 f 的 怀 准 , T ( : P / I P简 啦 H { , 为广 大 客 所接 受 以 太I “ 】 技术、 传输速度 和使用成 水等诸 多方面都仃着 它网络 九・ , ¨E 拟的优坍 . 随 行以 足『 圳性能的逐 步提 高和解决以太 刚实 时性问 题的 r 段4 断椎 … . 将 以 应川 于 矿 1 : 业州场 将是煤矿控 制领环 网 、 O P C S e v e r 协 议、 光缆 。 2 . 2 系统 软件 地面 远程 监控 系统平 台 采用 Wi n d o w s XP P r o f e s s i o n a l S P 2操 统, 监控软件开发平 台采 组态软件 I F 1 X, 可编程控制 器的编程软r 用两门子 公司的 S T E P 7 V 5 . 4 编程软 件 , 计算机 与可编程控制器之 数据交换采用 S I MA TI C N E T + O P C模 式 采』 { { 以上软 件开 发…来 的应 蚪 j 系统 具有数 据传输 流畅 、 - T 靠 定, 人机界面友好 . 操作简单 , 便于系统程序员修 改和维护 的特点 : 2 . 3 主 要 功 能 1 ) C 余控制 地面控制 计算机 ( T作站 ) 采川 双计 算机实 热 余 制 ( 即 计算机同时 r 作, 采集 同一组数据 ) , 巾一台计算 机出现故障¨ 寸 台计算机继续 r 作, 以防止现场设备数据丢失及 制失控 2 ) 1 : 况信息 显示 于系统 中监控信 息很多 , 为保证 操作 人员能 完 的 嘧控 现置 信息 , 采用 多屏幕显示的订式 , 每台监控 汁D: O L 采用 2台 示器进 f 控 息 示 I 面而中能 实时 显示各 皮带机 、 传感 器及所有俯 状况 能力 ‘ 便地 切换 多个l 田 i 面; 井下 传感 器数值超 限 、 报 、 保护 时能 语 肯、 文字告警提示 一 f D 1 况I 矧 示 1 况 动态 I 叮以 示 整个系统 所彳 『 皮带 机运 行的 l 况 以及 主 机f u 』 、 电流 、 煤 仓煤位 、 皮带打滑 、 跑偏 、 撕裂等 关 参数价息

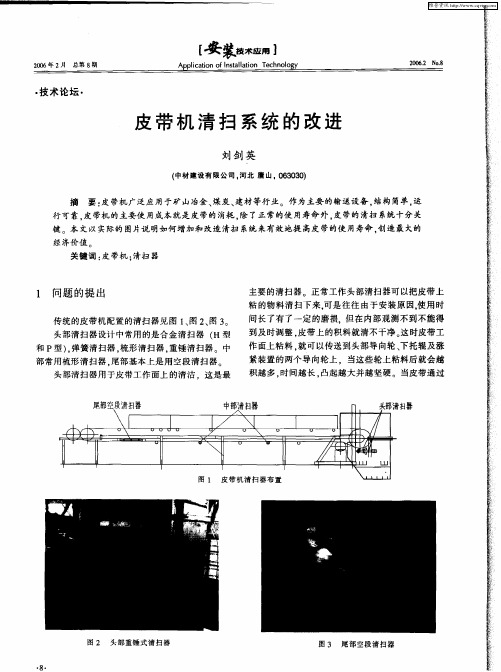

皮带机清扫系统的改进

摘ห้องสมุดไป่ตู้

要 : 带机 广泛应 用 于矿 山 金 、 炭 、 皮 台 煤 建材 等行 业 。作 为主要 的输送设 备 , 构 简单 , 结 运

行可靠, 皮带机的主要使用成本就是皮带的消耗 , 了正常的使 用寿命外 , 除 皮带的清扫 系统十分关

键 。本 文 以 实际的 图片说 明如 何增 加和 改造 清扫 系统 来有效 地提 高皮 带的使 用寿命 , 造 最大的 创

米 3 2 8 2 0 8 0 2

3 普 通 10 0 0×8 帆 布 带 ( . +. ) 4 5 1 5 4 普 通 1 0 4 0×8 ( + 5 2) 帆 布 带

米 5 5 1 8 5 6 1 6 0

图 5

() 3 涨紧 装置涨 紧轮 清扫器 ( 6 图 )

2O 0 6年 2 月

总第 8 期

皮 带 机 清 扫 系统 的改 进

时, 在轮的方向上就不是一条直线 . 形成高低不一的

鼓包 , 带 的受 力 就不 同 , 间越长 皮带 内部 的织物 皮 时 松 紧程 度受 到 破坏 , 而导致 皮 带 断裂 ; 进 另一 方 面

,

同时 要 及时 清理粘 在辊 上 的积料 ,这 一步还 是 比较 困难

经济价值 。

关 键词 : 带机 : 皮 清扫 器

1 问题 的提 出

传 统的皮 带机 配置 的清 扫器 见 图 l 图 2 图 3 、 、 。 头部清 扫器设 计 中常用 的是 合金 清 扫器 ( 型 H 和 P型 )弹簧 清扫器 , 形清 扫器 , , 梳 重锤 清 扫器 。中 部 常用 梳形 清扫器 , 部基本 上是 用 空段 清扫 器 。 尾

号 名 称

型 号

皮带输送机清扫器的优化及应用

3清扫器的使用效果比较

在使用过 程 中随着输送 带的运转 , 每块 金属刮 板均在 独立

中存在一 定的缺陷与不足刮板 的影 响 , 从而 克服 了磨 损不 均匀 的现

象。每个 清扫 器都 可以独 立更换 , 降低 了维修 费用 。金 属刮板 与输送 带 摩擦面 积小 , 减 少对 输送 带 的磨损 , 提 高 了输 送 带的

参考文献 :

[ 1 ] 位 联合 设 计组. 带 式输送 机设 计选 用 手册[ M1 . 黄 河 水利

出版 社 , 1 9 9 8 .

2 . 1清扫 器的 设计

根 据现 场具 体使 用情 况 及现在 安装 使用 的 清扫 器的 不足

之处 , 对清 扫器进行 了优化 设计 。如 图 1 所示 , 所设计 的清扫器

[ 3 ] 张钺 . 新 型带 式 输送 机 设 计 手册 [ M] . 冶 金 工业 出版社 ,

2 001 .

成, 然后将金 属刮板和弹性杆焊 接在一起制作 成了清扫 器。

[ 4 ] 毋虎城 . 矿 山运 输与提升设备[ M】 . 煤 炭工业 出版社 , 2 0 0 4 . [ 5 ] 于 学谦 . 矿 山运 输机 械f M1 . 中国矿业大学 出版社 , 1 9 9 8 . [ 6 ] 张文芳, 段 志强, 边会杰. 带式输送机 防跑偏辊及清 扫器的 使 用 与研 究l J ] . 河 北煤 炭, 2 0 0 2 . [ 7 ] 王传海, 张卫 国. 带式输送机 断带及 飞车制 动保 护装置Ⅲ

输送 带工作 面通过下托辊 及 改向滚 筒时 , 会将 粘在 皮带表 面的 再 将转杆 固定在卸料 滚筒皮 带下部 的机架上 , 使转 杆能够上 下

物料 粘在 下托 辊及 改 向滚筒 上 , 使其 直径 增 大 , 加 剧托 辊及 改 自由转 动 , 在 转杆上 安装 一定 的配 重 , 以使 金属 刮板 与输送 带

矿用皮带机机尾螺旋输送机自清理设计

0引言矿用皮带机又称为胶带输送机,它被广泛运用于井下煤炭及设备等的运入运出,与井下生产的各个环节息息相关。

皮带机具有货物运输量大、支持远距离运输、承载力较大、节能管饱和维护量小且简单等特点,能够适用于煤矿井工开采中复杂及恶劣的生产环境。

目前,矿用皮带机在生产中普遍存在机尾煤矸石堆积的问题,煤矸石在皮带机机尾淤积过多时,会导致皮带机机尾跑偏、撕裂等现象。

矿方往往要花费大量人力和时间去清理,清理效率低且具有较高危险性。

因此,设计一种新型的机尾自清理装置具有重要的实用价值,不仅可以解决以上问题,而且可以提高皮带机的使用效率,对矿井的高产高效生产具有重要意义。

1皮带机机尾架及滚筒组件结构设计图1所示为本次设计的皮带机机尾结构示意图,如图所示,机尾架及其两侧底架主要由钢板焊接而成,其中两侧底架焊接使用钢板的厚度为5mm,采用间隔添加加强筋板的方式提高承载强度。

同时,在两侧底架后部、皮带机机尾及中部设置的螺旋输送机上安设法兰。

将两侧底架通过焊接连接起来,在其前端布置钢丝绳架,用于牵引综掘机。

下部设置为滑轮结构,可以减小皮带移动时的阻力,增加其移动的稳定性。

1-钢丝绳架;2-滑轮结构;3-连接杆;4-滚筒安装处;5-螺旋输送机安装处;6-安装法兰处图1皮带机机尾结构示意图矿用皮带机机尾螺旋输送机自清理设计赵晋斌(汾西矿业集团中兴煤业公司,山西交城030500)摘要:本文以目前矿用皮带机普遍存在机尾煤矸石堆积的问题为研究背景,通过理论计算及三维设计,结合实际矿井情况,设计了一种新型的机尾螺旋输送机自清理装置,确定了其主要参数为:选用实体叶片型螺旋叶片,螺距0.16m,螺旋输送机输送能力8.0t/h,螺旋轴直径0.042m,其转速最大值不得超过88.9r/min,实际驱动功率0.5kW,驱动装置选用型号为TMYJ3-42的气动马达。

新设计的卧式自清理螺旋输送机,可以解决目前存在的机尾煤矸石堆积问题。

关键词:皮带机;螺旋输送机;自清理;煤矸石堆积中图分类号:TD353文献标识码:A文章编号:1009-0797(2019)04-0187-03Self-cleaning design of mining belt conveyor tail screw conveyorZHAO Jinbin(Fenxi Mining Industry Zhongxing Coal Industry,Shanxi Jiaocheng030500)Abstract:In this paper,the problem of the accumulation of coal gangue in the current mining belt conveyor is taken as the research back-ground.Through the theoretical calculation and three-dimensional design,combined with the actual mine situation,a new self-cleaning device for the tail screw conveyor is designed and determined.The main parameters are:solid blade type spiral blade with pitch0.16m,screw conveyor conveying capacity8.0t/h,screw shaft diameter0.042m,maximum speed of88.9r/min,actual driving power0.5kW,drive unit Use a pneumatic motor of the type TMYJ3-42.The newly designed horizontal self-cleaning screw conveyor can solve the existing problem of coal gangue accumulation at the tail.Key words:Belt conveyor;screw conveyor;self-cleaning;coal gangueaccumulation187··按皮带宽度为800mm考虑研究,确定机尾架宽为1300mm,其长度尺寸则要综合考虑机尾滚筒、法兰和清理等装置安装位置,最终确定机尾架长度为1400mm最为合适,而通过查阅皮带输送机规格确定机尾架高度为300mm。

矿用带式输送机的改进设计

Automatic Control •自动化控制Electronic Technology & Software Engineering 电子技术与软件工程• 111【关键词】矿用带式输送机 改进 设计进入现代化社会以来,我国工业化建设进程不断加快,对各种矿产资源的需求量不断提高。

矿用带式输送机是煤矿生产中的一个重要设备,其主要作用为在井下输送物料。

在复杂、恶劣的井下环境中,带式输送机容易出现故障、损坏问题,为保障带式输送机的长期、稳定、安全运行,必须开展改进设计。

1 矿用带式输送机传送带选材方面的改进设计目前,矿用带式输送机多使用的是由柔性材料制作而成的传送带,如钢丝绳芯、织物层芯等。

钢丝绳芯为微细钢丝,具有良好的柔矿用带式输送机的改进设计文/郝冬冬性特征,延伸率较小、纵向抗拉强度较高。

织物层芯又以整体编织织物层芯最为常用,分层织物层芯次之,整体编织织物层芯具有柔韧性高、强度高的优势,但在伸长率较大的时候容易发生跑偏。

钢丝绳芯材质的传送带,经过长时间运转后会出现一定程度的磨损,导致钢丝绳芯露出,受到空气中水气、氧气的影响,钢丝绳芯容易发生氧化,导致磨损加剧,最终发生疲劳磨损甚至是断裂。

对矿用带式输送机的传送带进行优化改进设计,可选择整芯皮带,其不管是强度、韧性、耐磨性,还是抗疲劳性,均比钢丝绳芯较好。

2 矿用带式输送机液压拉紧系统方面的改进设计2.1 常见拉紧方式目前,矿用带式输送机多采取移动式、固定式的拉紧方式。

重力拉紧、绞车拉紧、自动拉紧均属于移动式拉紧方式;钢丝绳滚筒拉紧、螺旋拉紧均属于固定式拉紧方式。

重力拉紧方式是矿用带式输送机最常用的一种拉紧方式,其原理是借助重锤自重来实现自动拉紧,结构简单,无需借助外界驱动力,任何工作情况下其拉紧力均恒定不变,对传送带的伸长可以达到自动补偿的效果。

重力拉紧方式的主要优势在于可靠性较好,缺点在于其具有恒定不变的拉紧力,只能在较大的空间使用,无法在较小空间使用。

煤矿皮带机机尾自清理螺旋输送机应用现状与技术浅析

煤矿皮带机机尾自清理螺旋输送机应用现状与技术浅析作者:周瑞锋来源:《市场周刊·市场版》2017年第10期摘要:皮带机机尾清理对于煤矿生产是必不可少的,为了保证皮带机正常的运输作业,大部分矿业公司主要是通过人工的方法定期对皮带机机尾滚筒进行清理,这种方式效率底,而且工人在操作中存在安全隐患。

因此,实现煤矿皮带机机尾清理的自动化,不但可以有效改善井下工人的劳动状况,而且对于提高煤矿实际生产的效率都有着十分重要的意义。

关键词:煤矿皮带机;机尾清理;自动化引言:煤矿皮带机机尾自清理螺旋输送机的设计计算过程是以理论公式及在长期的设计实践中总结的经验公式作为基础,通过分析、经验类比以及试凑等方法来完成的,这种传统设计方法具有静态的、经验的以及分离的特点,设计过程中可能会忽略一些非主要和难解要素。

所以,其设计结果也会有比较大的近似性、不确定性,甚至失误。

论文将采用现代设计方法中的优化设计对输送煤泥的螺旋送料主体进行优化,以期开发出性能更好、结构紧凑、重量轻、造价低廉、节约能源的皮带机机尾自清理装置。

一、煤矿皮带机机尾清理研究背景与现状我国煤炭资源蕴藏在世界上是最为丰富,2016年全国累计生产原煤336399万吨。

随着矿井规模的扩大,开采难度的增加,煤(岩)用于掘进煤巷或岩巷中,而皮带输送机是煤矿综掘输系统的重要的组成部分,担负着掘进头煤炭、矸石的全部运的运行在煤矿生产中起到重要的作用。

(一)皮带输送机在煤矿井下的应用煤矿皮带输送机也称带式输送机,它主要被使用在煤炭采掘、转运以及加工过程中。

煤矿皮带输送机可在复杂环境中作业,且具有运输量大、承载能力强以等特点,被广泛使用在我国的主要产煤区。

煤矿皮带输送机不但能够用在煤炭生产运输过程中,同时其他矿产的生产加工也适用。

从能耗角度看,相比其它运输方式,皮带输送机更能节约及保护环境。

同时,在维护方面,皮带输送机具有维护相对简单、维护量较小等优点,受到了矿业生产企业的广泛青睐。

带式输送机自动调偏装置的改进设计

带式输送机自动调偏装置的改进设计摘要:本文主要研究带式输送机自动调偏装置的改进设计。

首先介绍了带式输送机生产过程中遇到的一些问题及其解决方案,其次,提出了一种新的自动调偏装置,其基本思路是在相应的位置安装传感器,根据传感器的信号,控制电机的工作,使得输送机加热器能够自动运行并实现偏移调整。

最后,对于本文中提出的自动调偏装置,以及在使用过程中存在的一些不足,做出一定的总结和改进建议,以便日后的发展和改进。

关键词:带式输送机;自动调偏装置;传感器;电机;偏移调整正文:带式输送机是一种广泛应用于工业生产的物料运输设备,其生产过程中,由于多种原因,经常会遇到调整输送机的偏移量的问题,一般情况下是手动调节才能实现。

为解决这一问题,我们提出了一种新的自动调偏装置。

该装置的基本思路是,在输送机的两端安装多个传感器,传感器可以检测到输送机的偏移情况,当传感器检测到输送机发生偏移时,根据检测到的偏移程度,电动机会自动调整输送机加热器,使其自动调整偏移量,实现输送机的自动调偏。

虽然本文所提出的自动调偏装置能够有效解决输送机偏移量调整的问题,但是仍然存在一些不足,如传感器的精度、电动机的运行效率等。

因此,建议在日后的研究和发展中,不断改进传感器的精度和电机的运行效率,以期获得更加优化的带式输送机自动调偏装置。

本文的改进设计研究,引入了两种技术来实现输送机的自动调偏:传感器技术和电机技术。

首先,传感器的作用是检测输送机的偏移量,根据检测结果来调节输送机加热器的位置,以实现偏移调整;其次,电机技术主要负责控制和精确控制输送机加热器的位置,从而实现输送机的自动调偏工作。

除了上述两种技术外,本文还对自动调偏装置的使用环境进行了优化,使得输送机在各种不同的使用环境中都能正常工作。

同时,本文还设计了一套智能调节系统,可以根据不同环境条件,实时调节电机的输出功率和转速,以实现更多种调偏方式。

此外,本文还提出了更加详细的改进建议,为了进一步增强传感器的精确度,可以采用更加精密的检测装置,以及增加精度更高的多组份传感器;为了进一步提高电动机的运行效率,可以采用更加高效的传感器控制系统,以及更符合实际工况的电机功率设计。

皮带除尘效能优化与改进

皮带除尘效能优化与改进摘要:以某电厂为例,研究了输煤皮带除尘系统的改造,分析了除尘装置的选型和应用,以达到减少粉尘污染的国家标准。

关键词:发电厂;输煤皮带;除尘系统;改造应用电除尘器用于通过正负两极吸收和处置粉尘气体,由于特殊的设备特性,在运行过程中电气故障可能会产生火花。

在高粉尘浓度环境中,问题的频繁发生可能会带来工业事故的风险。

近年来,许多发电厂发生了多次事故,严重影响了正常生产和运营。

因此,迫切需要用安全、高效和免维护的清洁系统取代除尘系统。

发电厂煤炭输送系统处于非常不利的位置。

发电厂输煤过程中产生了大量粉尘。

当工作场所的灰尘变成灰尘时,不仅会给工作场所带来严重的影响,还会污染环境,危害劳动者的健康。

因此,有必要及时有效地处理煤炭输送系统中的粉尘,以确保个体工人的健康。

一、发电厂输煤皮带除尘改造方案的规划1.关键皮带除尘治理。

扬尘点主要存在于输煤系统转运站头部,扬尘点在碎煤机室、#3栈桥尾部、各带式输送机导料槽(较高的煤点)以及顶部和底部灰尘点应进行处理。

保证带式输送机暖气系统的完整性,选择合适防水灯具、电控箱、电缆桥架,地板和墙壁冲洗,改进液压和废水沉淀系统,确保良好的冲洗环境。

2.具体规划改造方案。

安装水喷嘴在皮带机尾部#0、#3、#4、#5AB导料槽后端,并在导料槽出口处添加两只水喷嘴。

水喷嘴在#2导料槽前端添加,在每个皮带导料槽内安装对应双层法兰式挡尘帘子装置,并相应地挡煤板导料槽出口。

除尘器中必须安装适当的蒸汽加热装置。

除尘灰斗上方设有蒸汽加热软管,确保废物温度,有效解决防冻问题。

此外,必须防止灰斗粘结、堵灰和不畅通输灰。

除尘器开机前30分钟左右加热,停车30分钟后加热。

必须将灰尘从除尘器中清理,以确保除尘器滤袋有效使用。

对于机柜系统的联动,手动和自动连接控制位于拆卸系统的控制面板中。

在调试和维护过程中,主要是手动控制,其他情况则是自动控制。

二、除尘设备的选型及其应用在粉尘集中的地区(例如卸料箱、落煤筒),应使用除尘装置。

煤矿输送系统的优化设计

煤矿输送系统的优化设计煤矿输送系统作为煤矿生产的重要环节,其优化设计对整个生产过程的效率和安全性具有重要的影响。

本文将从不同的角度分析煤矿输送系统的优化设计,旨在提高其效率、降低成本并保障安全。

1. 设备选择与布局优化在煤矿输送系统的优化设计中,设备的选择和布局是关键因素。

首先,根据矿山的规模和煤矿产量,选择合适的输送设备。

例如,对于大型煤矿,应考虑采用大规格的输送带和滚筒,以提高运输效率。

同时,在设备的布局中,需要合理规划输送带的走向和连接关系,减少传输过程中的阻力和能量损失,并优化系统的输送能力。

2. 运行控制与自动化技术应用煤矿输送系统的优化设计中,运行控制和自动化技术的应用是提高系统运行效率的另一个重要因素。

通过引入先进的自动化控制系统,可以实现对输送设备的智能控制和监测。

例如,利用传感器技术对煤矿输送设备的运行状态进行实时监测,及时发现并处理异常情况,提高系统的安全性和可靠性。

此外,通过合理的运行控制策略,如变频调速技术和节能措施的应用,可有效减少能源消耗,降低生产成本。

3. 维护管理与故障诊断对于煤矿输送系统的优化设计来说,维护管理和故障诊断是确保系统正常运行的重要环节。

建立完善的维护管理体系,包括定期检查、保养和维修计划,并合理规划备件库存,能够及时发现和处理设备故障,降低停机时间,提高生产效率。

同时,借助现代化的故障诊断技术,如振动分析、红外热像仪等,能够快速准确地判断设备的故障原因,并采取相应的措施进行修复,提高系统的可用率和可靠性。

4. 安全监测与应急措施煤矿输送系统的优化设计必须重视安全监测和应急措施的应用。

在系统运行过程中,需要安装各种安全监测设备,如煤尘监测仪、温度传感器等,及时掌握设备运行状况,防止事故的发生。

同时,建立紧急停机装置和应急停电系统,以应对突发情况,确保人员和设备的安全。

此外,培训煤矿输送系统操作人员,提高其应对紧急情况的能力,也是确保系统安全运行的重要措施。

皮带输送机自动纠偏装置的研究与应用_史回京

皮带输送机自动纠偏装置的研究与应用史回京(特乐斯特机械(上海)有限公司,上海 201202)摘要:分析了运输带跑偏的主要因素,简明介绍有关带式输送机的一种自动纠偏方法,解决了带式输送机最常见的跑偏问题,阐述了该纠偏方法的优缺点、实用性及可靠性。

关键词:带式输送机;跑偏;纠偏;气动自动纠偏;托辊;皮带;输送带中图分类号:TD528.1 文章编号:1009-797X(2011)01-0051-05文献标识码:B DOI:10.3969/J.ISSN.1009-797X.2011.01.009作者简介:史回京(1952-),德国工学学位,机械工程师,现任特乐斯特机械(上海)有限公司,工厂厂长。

收稿日期:2010-10-14带式输送机(又被称为皮带运输机)广泛用于有大量物料输送需求的工业生产中,如矿山机械、港口码头机械、粮食储运机械等。

在此主要针对橡胶轮胎设备中给挤出机上料用的供胶运输带。

带式输送机具有运输距离较长、运输能力大、生产效率高、节约人力、自动化程度高、安装方便、能耗较小、机械磨损较小、便于维护等许多优点,因此,越来越多地被工业生产的各行各业所采用。

随着国民经济不断快速的发展,带式输送机已经成为各行各业中物料输送系统的最主要设备。

在日常生产中带式输送机能否安全可靠稳定的持续运行,直接影响到用户生产的稳定性和可靠性。

输送带(又称为皮带)跑偏现象是带式输送机最常见的故障之一,对其进行及时准确的处理是生产线设备能够安全可靠持续稳定运行的基本保证。

1 常见运输带跑偏的主要因素1.1 滚筒的加工制造误差和安装偏差(1)驱动滚筒和改向滚筒外圆圆柱度制造误差过大,使滚筒两头大小不一,皮带运行时受到一个侧向力,从而出现跑偏。

(2)驱动滚筒与改向滚筒中心线安装不平行,使皮带两边受力不均,产生一边紧、一边松,皮带发生扭曲变形,使得皮带向紧边一侧跑偏。

(3)驱动滚筒或改向滚筒中心线与运输机机架中心线不垂直,滚筒偏斜会使皮带跑偏变得越来越严重。

带式输送机清洁装置的研制与应用

带式输送机清洁装置的研制与应用发布时间:2023-04-26T06:17:02.820Z 来源:《科技潮》2023年5期作者:曹建华梁植源覃新宇雷静彬梁志远* [导读] 针对研究行业在卷烟加工过程中,带式输送机表面烟垢难以清洗、人员清洗效率低、易造成烟虫滋生等问题,研制了一种带式输送机清洗装置。

广西中烟工业有限责任公司柳州卷烟厂摘要:针对研究行业在卷烟加工过程中,带式输送机表面烟垢难以清洗、人员清洗效率低、易造成烟虫滋生等问题,研制了一种带式输送机清洗装置。

该装置主要由毛刷装置、吸水装置、雾化水喷淋装置、控制装置组成。

通过保养工在有无清洁装置的作业下,对比实验结果表明,运用此装置清洁输送带可有效降低虫情压力,提升物料工艺质量,减少了劳动成本,提高设备运行效率。

关键词:带式输送机;清洁装置;卷烟加工;虫情压力引言带式输送机错误!未找到引用源。

是烟草工业卷烟加工过程中制丝车间生产设备数量最多且非常重要的辅联设备,它在流水线生产中前后主机设备之间的工艺连接起着关键作用,常被用作从低料级向高料级输送物料的工艺通道,实现物料长距离输送。

带式输送机在输送物料过程中,为了防止物料掉落和压碎或辅助物料不平,通常会采用具有一定坡度的防滑皮带。

由于在制丝生产过程中,输送带直接与烟叶、烟丝、烟梗等物料直接接触,物料经过回潮、增温增湿、加香加料等工艺处理后,使得物料有较强的粘附性,导致输送带粘附积累有较多的烟油和污垢。

虽然布置在带式输送机末端的清洁刷0和接触刮板0可以清洁浮灰,但很难完全清洁烟垢。

如果烟垢粘接在驱动辊和托辊上,很容易导致皮带受力不均匀,造成皮带跑偏故障,导致皮带磨边产生碎屑进入物料,影响产品工艺质量,并且这种故障维修通常需要3名机电维修人员花费4~6小时0。

为了保证带式输送机正常运行,目前大多数采取人工清洁的方法,不仅不方便不安全,而且效率低。

如果输送带长期部彻底清洗,会导致烟虫滋生00,影响产品内在质量。

皮带机自动控制系统优化

皮带机自动控制系统优化摘要:皮带机作为一种带式输送机,具有结构简单、操作方便、输送能力强及寿命长的优点,在煤矿、港口等生产中得到广泛应用。

自动化系统在煤矿皮带机中的应用对系统的稳定性和安全性的提升有着积极的促进作用。

从皮带机设备实际情况人手,对自动化系统进行优化,是对矿山、港口等企业生产的安全性进行提升的有效方式。

关键词:皮带机;自动化系统;设计应用皮带机是按照一定的顺序启动的,逆序就会停止。

因此,当每条皮带发生故障,前面的皮带和后面的皮带就会立即停止运行,皮带机的主要功能是运输材料,现阶段,皮带机自动化系统的应用也越来越广泛,它利用电力电子技术、电力器件制作工艺及自动控制技术,组成一套完整的自动控制系统,不仅能够有效降低皮带和液力耦合器的直接磨损和维护成本,延长皮带机使用寿命,提高企业经济效益;还可以提高煤矿生产的稳定性和安全性,有效避免安全事故的发生,保障企业的财产和员工的人身安全。

一、皮带机自动化系统的原理及特点随着我国矿山企业的发展,对相关配套设备的要求也越来越高,逐渐呈现大功率化及大型化的方向发展,同时对电能质量及供应也提出了更高的要求。

电力电子技术主要是指通过半导体功率器件对电能进行控制及优化,给皮带运输机的自动化控制系统的升级提供了相关依据,新一代的电子器件将大电流的功率器、高电压、逻辑保护及传感检测电路等聚集在一起,最为主要的优点则是能够将信号进行直接收控并进行变换处理。

煤矿皮带机自动化控制系统所具有的特点具体表现在以下几方面:可采用多种先进传感器对信号进行采集,如传递速度信号及荷载信号等,将这些数据传给中央处理器,能够及时及准确的将调速电机进行控制,传感器的数量及性能对数据的准确性及信息量有着直接影响。

该系统都采用PIC可编程控制器及单片机,且有多重传感器所组成的工况等,对设备的各个部分工况参数进行有效的监测及保护,相关参数则采用显示控件进行显示。

皮带机的自动化系统并不是孤立存在的,而是相互联系的,具有良好的通信联网作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿山皮带输送机自扫装置优化研究(山西焦煤集团有限责任公司官地煤矿,山西太原030022)王飞【摘要】皮带输送机在矿山作业输送系统中的作用至关重要,当前输送机自扫装置工作速率低下,且需要人工辅助。

为实现输送机自扫装置功能的优化,本文在对现有自扫装置结构改良之中,运用机械优化思维及有限元分析软件,研究了自扫装置设计的安全性和实用性。

针对传统输送机自扫装置的缺陷,本文进行了输送机螺旋输送主体优化,并具体分析其结构特点优化和性能的提升。

【关键词】自扫装置;皮带输送机;MATLAB 优化工具;有限元分析【中图分类号】TD528【文献标识码】A【文章编号】2096-4102(2019)01-0021-05开放科学(资源服务)标识码(OSID ):·煤电技术研究·收稿日期:2018-11-28作者简介:王飞(1991—),男,山西五台人,山西焦煤集团有限责任公司官地煤矿助理工程师。

2019年2月第32卷第1期山西能源学院学报Journal of Shanxi Institute of Energy Feb.,2019Vol.32No.1我国是世界上煤矿资源储量最为丰富的国家之一。

随着煤矿开采深度的增加,矿山掘进机被广泛地应用于掘进岩层隧道中,而皮带输送机是矿山掘进流水线上至关重要的一环,承担着大量运输煤炭及矿用器材的重要任务。

而自扫装置作为矿山皮带输送系统总要组成部分作用不言而喻。

当前的输送机自扫装置设计老旧、工作速率低下且需要人工辅助,已不适应现代机电一体化矿山开采作业。

本文通过分析当前自扫装置的工作原理,结合MAT -LAB 及有限元软件对其螺旋输送主体进行结构优化,以提升其工作效率及可靠性。

1皮带输送机皮带输送机又称带式输送机(见图1),主要由机架、传送带、托辊、滚筒、张紧装置、传动装置等组成。

传送带根据摩擦传动原理连续或间歇地移动,以输送粉状、粒状、块状和袋状材料,例如煤、砾石、沙子等。

其对工况的适应能力强,具有大运量、重载及可远距离运输等特点,被广泛运用在矿山运输中,但也由于它的一些问题制约着煤矿运输速率的提高。

(1)在皮带机机尾随掘进机移动至掘进机尾部之间淤积的煤泥或矸石在皮带机尾部延伸前要手工清理,速度慢且存在较大的安全隐患。

(2)机尾会逐渐产生附着物,影响皮带输送机的工作效率,甚至导致皮带的跑偏和撕裂等。

图1 皮带输送机图2螺旋自扫装置设计根据皮带输送机的上述情况,首先对自扫装置进行结构设计;其次确定螺旋自扫结构在皮带机上的布置位置;最后对自扫装置中螺旋轴主体进行结构设计,确定合适的动力部件,满足实际工作要求。

图2所示为自扫装置装配图,采用水平螺旋输送方式。

1.联轴器2.电机3.左支承座4.套筒5.螺旋轴6.下支撑座7.出料口8.右支承座9.刮板图2 自扫装置装配图19876543221考虑现有皮带输送机的尺寸结构与空间大小,结合自扫装置的结构设计,考虑两者之间的位置布置如下图3所示。

为了促进煤泥的高效运输,螺旋体采用实心螺旋叶片,材料采用Q235碳素结构钢。

如下图4所示,两端是连接轴,中间是螺旋进给主体。

图3 自扫装置布置图图4螺旋主体结构图3螺旋自扫主体MATLAB 优化3.1目标函数自扫装置优化主要是以提高自扫性能、降低装置质量为目标,其质量为:G=L ρ4(D-d )((πD )2+S 2姨+(πD )2+S 2姨)t S+π(d 2+d 20)(1)式中:G —螺旋进给轴质量(kg );D —螺旋叶片的公称直径(m );d —螺旋进给轴的外径(m );d 0—螺旋进给轴的内径(m );L —螺旋轴的长度(m );t —螺旋叶片的厚度(m );S —螺距(m );ρ—钢材密度(7858kg/m3);其中L 、t 、ρ均为常数,故目标函数为:minf (X )=L ρ4(x 1-x 3)((πx 1)2+x 2姨+(πx 3)2+x 22姨)t S+π(x 32+x 42 2)(2)3.2设计变量图5是螺旋输送结构示意图,从图中可以看出,螺旋进给体主要包括六个设计参数:螺旋叶片的公称直径D ,螺旋进给轴的外径d 和内径d 0、螺距S 和为固定常数的螺旋轴的长度L=1500mm 、螺距S=160mm :X=[x 1,x 2,x 3,x 4]T =[D,s ,d ,d 0]T(3)图5 螺旋输送结构示意图LSD pp3.3约束条件约束函数g i (X )≤0(i=1,2,3,…11):g 1(X )=2946.75[0.005(x 1-x 3)((πx 1)2+x 22姨+(πx 3)2+x 22姨)]+πx 2(x 23-x 24)πx 2(x 43-x 44)-0.003≤0(4)g 2(X )=0.9143x 2x x 240x 1姨≤0(5)g 3(X )=0.0444x 2x 1+0.1109x 22x 21+0.0528x 2x 1(x 1+0.02)-2.8≤0(6)g 4(X )=267.385×103x 30.0444x 1x 22+0.1109x 42+0.0528x 1x 22(x 1+0.02)22π(x 43-x 44)-80×106≤0(7)g 5(X )=0.13-x 1+x 3≤0(8)g 6(X )=x 2-1.2x 1≤0(9)g 7(X )=0.7x 1-x 2≤0(10)g 8(X )=x 1-0.4≤0(11)g 9(X )=x 3-0.14≤0(12)g 10(X )=0.03-x 4≤0(13)g 11(X )=0.01-x 3+x 4≤0(14)3.4优化结果使用MATLAB 优化工具箱中finincon 函数来求解多变量有约束非线性函数的最小值,输入X=[0.250.150.450.33],得到结果为:X=[0.18000.16300.04000.0310](mm )fval=16.0018(螺旋进给轴质量,kg )4有限元分析螺旋输送主体是自扫装置中的最核心部件,对皮带机机尾自扫的效率至关重要,本章使用有限元软件ANSYS 对其结构进行分析,验证其结构的可用性和可靠性。

4.1模型建立由于ANSYS 软件三维建模操作复杂,故将其三维图在solidworks 中制作并存为stp 的格式,导入到ANSYS Workbench 环境中,如图6所示。

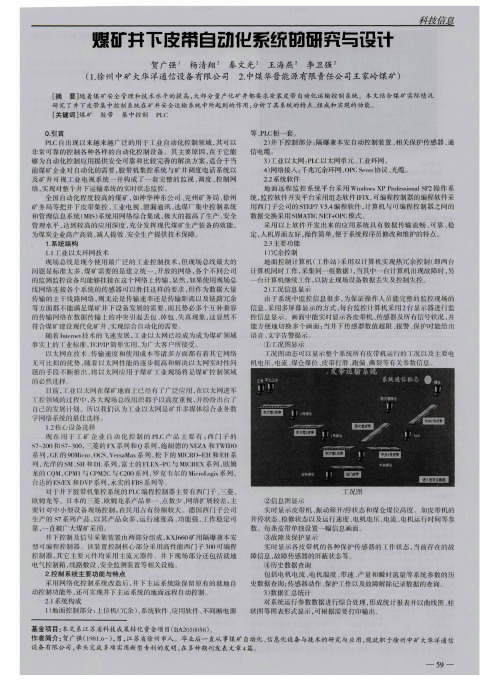

22图6 导入ANSYS 中的三维模型4.2计算结果分析4.2.1MATLAB 优化前在未MATLAB 优化之前,其主要参数分别为:叶片的公称直径D=250mm 、螺旋进给轴的外径d=45mm 、叶片厚度t=8mm 、螺旋进给轴的内径d0=33mm 、轴长L=1500mm 、螺距S=160mm 。

螺旋输送主体的有限元模拟结果如下。

由图7-10可以看出,在螺旋输送主体上,螺旋叶片的最大变形量为0.065mm ,螺旋进给轴的最大变形量为0.025mm ,螺旋叶片的变形量远大于螺旋主轴的变形量,螺旋输送主体的最大变形量发生在叶片外缘,仅为0.065mm 。

图7 总变形量云图0.064516Max0.0573480.0501790.0430110.0358420.0288740.0215050.0143370.00716850Mn图8 径向变形量云图0.045978Max0.040850.0357220.0305940.0254660.0203380.015210.0100820.0049544-0.00017355Mn图9 切向变形量云图0.020431Max 0.0161840.0119370.00769080.003441-0.00080263-0.0050493-0.009296-0.013543-0.017789Mn图10 轴向变形量云图0.020431Max 0.0161840.0119370.00769080.003441-0.0080263-0.0050493-0.009296-0.013543-0.017789Mn23由图11-12所示,在螺旋输送主体上,进料端的应力值大于出料端的应力值,螺旋叶片根部的应力最高,然后沿径向向外逐渐减小。

输送轴最大应力值为107.4MPa ,叶片最大应力值为138.4MPa ,叶片应力值略大于输送轴。

图11 进料端应力云图138.40Max122.79107.4492.09570.74761.39346.9531.70615.3540Mn图12 出料端应力云图130.1Max 122.79107.4492.09576.74761.39346.0531.10215.3540Mn4.2.2MATLAB 优化后在MATLAB 优化之后,其主要参数分别为:叶片的公称直径D=180mm 、螺旋进给轴外径d=40mm 、叶片厚度t =8mm 、轴内径d0=31mm 、轴长L =1500mm 、螺距S=163mm 。

螺旋进给主体的有限元模拟结果如下。

由图13-16可以看出,在螺旋输送主体上,螺旋叶片的最大变形量为0.038mm ,螺旋进给轴的最大变形量为0.021mm ,螺旋叶片的变形量略大于螺旋主轴的变形量,螺旋输送主体的最大变形量发生在叶片外缘,仅为0.038mm 。

图13 总变形量云图0.064838Max 0.0576340.050430.0432250.0360210.0288170.0216130.0144080.00720420Mn图14 径向变形量云图0.046242Max 0.0410770.0359120.0307470.0255830.0204180.0152530.0100880.0049228-0.00024211Mn图15 切向变形量云图0.045692Max0.0405830.0354730.0303840.0252550.0201460.0150360.00992720.004818-0.00029124Mn24图16 轴向变形量云图0.02068Max0.016420.0121590.00789860.003638-0.00082284-0.0048833-0.0091439-0.013404-0.017665Mn由图17-18可以看出,在螺旋输送主体上,进料端的应力值大于出料端的应力值,螺旋叶片根部的等效应力最高,然后沿径向向外逐渐减小。

输送轴最大应力值为101.1MPa ,叶片最大应力值为113.6MPa ,叶片应力值略大于输送轴。

优化后,螺旋主体的最大应力值有一定程度下降。

图17 输入端等效应力云图113.64Max101.0188.38675.7663.13450.50837.88225.25512.6290Mn图18 输出端等效应力云图113.44Max 101.6988.36375.76463.13450.50637.88225.25512.6290Mn由图7-10、图11-13得,优化前螺旋输送主体变形量较小,最大变形量在叶片外缘,仅为0.065mm 可忽略不计;优化后,最大值为0.038mm ,优化率接近42%。