Co对高铝青铜摩擦磨损性能的影响

铝青铜合金的基本特性与摩擦学性能的关系

铝青铜合金的基本特性与摩擦学性能的关系铝青铜合金是一种非常重要的工业材料,具有许多独特的性能。

本文将介绍铝青铜合金的基本特性,并探讨它在摩擦学性能中的应用。

铝青铜合金是由铝、铜、镍、铁等元素组成的。

它具有良好的耐腐蚀性、可焊性、高强度和硬度等特点。

此外,铝青铜合金还具有优秀的热导性、电导性和低的线膨胀系数,因此被广泛应用于飞机、汽车、船舶、轴承、风扇等重要设备和机械零件中。

在摩擦学性能方面,铝青铜合金也有出色的表现。

它具有良好的耐磨性和润滑性,在高温或高压下仍能发挥稳定的性能。

因此,在摩擦学中铝青铜合金是一种非常有应用价值的材料。

近年来,许多学者对铝青铜合金的摩擦学性能进行了深入的研究。

他们发现,铝青铜合金的润滑性能与铜和锌的含量相关。

当铜含量较高时,铝青铜合金具有更好的润滑性和抗疲劳性能。

另外,添加一定比例的硼可以显著提高铝青铜合金的疲劳寿命。

此外,铝青铜合金与钢的复合材料也被广泛应用于摩擦学领域。

研究表明,在高负载和高温条件下,铝青铜与钢的复合材料具有优异的摩擦学性能,并且在长时间使用中也具有较好的耐久性。

总之,铝青铜合金具有多种独特的性能,特别是在摩擦学领域具有广泛的应用前景。

我们可以通过控制材料的成分和制造工艺来实现铝青铜合金的优化,从而提高其在实际应用中的性能和耐久度。

由于铝青铜合金的许多优异性能,它被广泛应用于工业制造中。

其中,最重要的领域之一就是摩擦学。

在汽车、机械、轴承等设备的生产中,铝青铜合金都有着广泛的应用。

它可以制成轴承套、阀门和其他零部件,在高压和高温下稳定地运行。

同时,铝青铜合金可以与钢和其他材料复合,从而提高其摩擦学性能和使用寿命。

完善的铝青铜合金制造过程可以让它在摩擦学方面发挥更好的性能。

例如,在熔炼铝青铜合金时,可以采用气体保护焊的方法,减少杂质对合金性能的影响。

此外,对于特定的应用场合,还可以采用机加工、热处理、表面喷涂等方式来优化铝青铜合金的摩擦学性能。

总的来说,铝青铜合金在摩擦学性能方面具有广泛的应用前景。

化学成分对产品性能的影响

化学成分对产品性能的影响

1、碳(C):提高钢件强度,尤其是其热处理性能,但随着含碳量的增加,塑性和韧性下降,硬度、变形抗力增加,并会影响到钢件的冷镦性能及焊接性能。

2、锰(Mn):提高钢件强度,并在一定程度上提高可淬性。

即在淬火时增加了淬硬渗入的强度,锰还能改进表面质量,但是太多的锰对延展性和可焊性不利。

3、镍(Ni):提高钢件强度,改善低温下的韧性,提高耐大气腐蚀能力,并可保证稳定的热处理效果,减小氢脆的作用。

4、铬(Cr):能提高可淬性,改善耐磨性,提高耐腐蚀能力,并有利于高温下保持强度。

5、钼(Mo):能帮助控制可淬性,降低钢对回火脆性的敏感性,对提高高温下的抗拉强度有很大影响。

6、硼(B):能提高可淬性,并且有助于使低碳钢对热处理产生预期的反应。

7、矾(V):细化奥氏体晶粒,改善韧性。

8、硅(Si):保证钢件的强度,适当的含量可以改善钢件塑性和韧性。

9、含硫量:它在钢中与铁、锰化合形成硫化物,使钢出现热脆性。

同时促使带状组织的产生而使变形抗力增加,塑性下降,一般要求钢材的含硫量在0.06%以下。

10、含磷量:磷易溶于钢中的铁素体,显著地降低塑性,提高其强度及硬度,使变形抗力增加,当含磷量超过0.1%时影响更为显著。

磷还促使钢材产生强烈的冷作硬化。

一般应在0.06%以下。

试分析船舶机械中WC-12Co金属陶瓷涂层性能

试分析船舶机械中WC-12Co金属陶瓷涂层性能摘要:本文采用HVOF工艺对多峰结构与亚微米结构涂层进行制备,并分别对三种涂层的结构形貌、相结构与显微硬度进行分析。

通过开展磨损试验探究多峰涂层磨损原理。

试验结果表明,30%纳米WC-12CO制备的多峰涂层的WC氧化脱碳度最低,显微硬度最高;50%纳米多峰涂层耐磨性最佳,可在船舶机械领域得到广泛应用。

关键词:船舶机械;WC-12Co涂层;性能试验引言:在普通基体表面制备方面,通常采用表面工程技术,可制备出品质优良、耐高温、耐腐蚀的涂层,在船舶设备制造与维修等领域得到广泛应用。

在该技术研究中,由HVOF工艺制备出的WC-12CO涂层在硬度、孔隙率等方面具有较大优势,可在船艉、泵轴套、柱塞等零件中得到广泛应用。

1WC-12Co金属陶瓷涂层简介WC-12CO金属陶瓷在硬度与耐磨性方面具有较大优势,经常作为整体和表面强化材料而应用。

该涂层受硬质相颗粒大小、分布情况、含量等因素影响,细小碳化物颗粒的涂层可达到良好的耐磨需求。

WC-12CO作为一种该金属陶瓷作为耐磨硬质合金涂层材料,在诸多领域得到广泛应用。

其制备方法为等离子喷涂、爆炸喷涂、高速火焰喷涂(HVOF)等方式。

该涂层结构受多种因素影响,包括粉末结构、工艺参与、喷涂方式等等。

在HVOF技术应用中,等离子喷涂的方式难以满足现实需求,而HVOF技术中涂层的耐磨性能更具优势,现已逐渐取代等离子喷涂的地位[1]。

2WC-12Co金属陶瓷涂层性能试验分析2.1材料与设备在本试验中,主要采用多峰结构与亚微米结构的WC-12CO粉末,前者为两种不同涂层,分别表示为一号与二号,后者为一种涂层,标记为三号。

前者主要由颗粒团聚烧结而成,在一号结构中纳米颗粒质量分数为50%,在二号结构中质量分数为30%。

后者主要由WC-12CO烧结而成,三种类型粉末的粒度范围在10—45之间,形状为球形。

喷涂试样以Q235A钢为基础,尺寸为(50×15×5)mm;在球盘磨损试验中,环形试样的外径为54mm,内径为38mm,厚度为15mm;钢球材料选择的是45CrMn钢,其直径为12.7mm。

铝青铜合金的基本特性与摩擦学性能的关系

写一篇铝青铜合金的基本特性与摩擦学性能的关系的报告,

600字

铝青铜合金是一种合金,其通过将铝、青铜和其他元素混合设计而成。

此外,它还可用作防腐剂和潜水器中的电子部件。

它可以被用于制造一系列工业和军事产品以及汽车零部件和航空用品等。

铝青铜合金具有独特的物理和力学性能,包括优异的摩擦学性能。

由于铝青铜合金具有良好的抗腐蚀能力和高强度,因此在各种不同的行业中被广泛使用,特别是用于制造机械零件、汽车零件和航空部件等。

这种材料的耐用性和高强度也被用于在高压下安全地执行动作,如汽车发动机缸内。

此外,在航空和航天等机械工程中,它也可以用于提供可靠的支架和支撑结构。

与其他金属合金相比,铝青铜合金具有出色的摩擦学性能。

该合金具有良好的强度,因此可以抵抗撞击和划痕,从而帮助减少摩擦和磨损。

不仅如此,该材料由于拥有良好的伸缩性和弹性,因此可以更好地与潜水器内部环境进行配合,从而避免在潜水器运行过程中发生失效现象。

此外,该合金具有高热传导率,因此可以帮助潜水器在运行过程中抵消热量特性,从而改善整体性能。

这对潜水器而言,是极为重要的,因为它可以有效地抑制潜水器在潜水中可能遇到的高温,从而减少潜水时可能出现的问题。

总之,铝青铜合金具有优异的摩擦学性能,这是由于它具有优异的耐用性、高强度以及高热传导率等特点的结果。

这些性能

可以帮助减少各种高压环境下可能会出现的磨损和摩擦,从而确保潜水器稳定性能。

铁对高铝青铜组织和摩擦磨损性能的影响的开题报告

铁对高铝青铜组织和摩擦磨损性能的影响的开题报

告

题目:铁对高铝青铜组织和摩擦磨损性能的影响

研究背景和意义:

高铝青铜作为一种具有优良高温性能和耐磨性能的材料,已广泛应用于航空、航天、汽车等领域。

然而,在实际的应用过程中,高铝青铜往往会与其他金属材料接触产生摩擦,在高压、高温的条件下会发生摩擦磨损现象,影响其使用寿命和性能稳定性。

因此,研究高铝青铜的摩擦磨损性能,优化其组织和性能,具有重要的工程意义。

铁作为高铝青铜中常见的合金元素之一,其含量的变化会对高铝青铜的组织和性能产生一定的影响。

因此,研究铁对高铝青铜组织和摩擦磨损性能的影响,对于深入了解高铝青铜的材料特性,进一步提高其性能,具有一定的理论和实际意义。

研究内容和方法:

本研究计划采用静态熔炼法制备高铝青铜试样,并通过添加不同含量的铁元素进行合金化处理。

利用金相显微镜、扫描电镜等手段对高铝青铜试样的组织结构和晶粒尺寸进行观察和分析,并通过硬度测试等手段对高铝青铜试样的力学性能进行测量和评价。

在此基础上,设计摩擦磨损实验,利用摩擦磨损测试机对铁在高铝青铜中的影响进行研究,测量不同试样在摩擦磨损试验中的摩擦系数、磨损率等性能指标,并利用扫描电镜等手段对磨损表面形貌进行观察和分析。

研究成果及意义:

通过本研究,可对高铝青铜材料的组织和性能进行深入了解,为优化高铝青铜的制备工艺和性能提供参考。

同时,通过对铁元素对高铝青

铜摩擦磨损性能的影响研究,可以为实际工程应用提供技术支持和指导,具有一定的社会和经济价值。

常见元素对钢性能的影响

常见元素对钢性能的影响常见元素对钢性能的影响1.碳C由于其对钢的性能的影响常被称为“控制者”。

虽然碳本身不具有强度和硬度,但是在固溶体中作为铁的碳化物Fe3C,碳是强度和硬度的首要控制元素。

碳的主要作用:在钢中随着含碳量的增加,可提高钢的强度、硬度和淬透性;但降低塑性、韧性、磁性和导电性能。

碳和钢中某些合金元素化合形成各种碳化物,对钢的性能产生不同的影响。

碳在一些钢中的含量范围:碳素钢0.03~1.04%,高速工具钢0.75~1.60%,热作工具钢0.22~0.70%,冷作工具钢0.45~2.85%.2.锰Mn广泛用于熔态钢的脱氧和脱硫。

它在钢中残留的量小于1%。

当锰在钢中的含量超过1%时,锰就是有意加入的合金元素。

锰的主要作用:提高钢的抗拉强度;适度提高钢的淬透性,并且既提高韧性又提高加工性能;在含硫的钢中,锰使硫造成的热脆性和冷脆性减到最小;含锰量高的钢,经冷加工或冲击后具有高的耐磨性,但有促使钢的晶粒长大和增加第二类回火脆性的倾向。

锰元素在结构钢、钢筋钢、弹簧钢中应用较大。

锰在一些钢中的含量范围:碳素钢0.25~0.65%,锰钢1.6~1.9%,冷作工具钢0.30~2.50%,奥氏体铬-镍不锈钢2.00~15.5%.3.硅Si硅是铁素体形成元素。

它既提高A1温度又提高A3温度。

由于硅有石墨化的作用,所以一般它在钢中与锰结合作为碳化物的稳定剂。

为常用的脱氧剂。

硅的主要作用:在电工薄板钢中,硅提高磁导率和电阻率并允许获得非常低的磁滞损失,硅在这些钢中的含量范围是0.5~4.5%;硅使一些耐高温钢抗氧化;硅与锰结合可提高淬透性、强度和冲击韧性;特别是经淬火、回火后能提高钢的屈服极限和弹性极限;含硅量高的钢,其磁性和电阻均明显提高,但硅有促进石墨化倾向,当钢中含碳量高的时候,影响更大;对钢还有脱碳和存在第二类回火脆性倾向。

硅元素在钢筋、弹簧钢钢和电工钢中应用较多。

含量较高时,对钢的焊接性不利,焊接时喷溅较严重,有损焊缝质量,并导致冷脆;对高、中碳钢易产生石墨化。

碳含量对腐蚀条件下低碳高合金钢冲击磨损性能的影响

碳含量对腐蚀条件下低碳高合金钢冲击磨损性能的影响的报告,

600字

本文旨在报道腐蚀条件下低碳高合金钢的冲击磨损性能的影响。

受碳含量的影响,高合金钢的冲击磨损特性受到较大的挑战。

在实验中,选用了三种不同碳含量的合金钢样品材料,比较了这些材料的冲击磨损性能。

实验中,我们采用了ASTM-G81标准测试方法,将三种不同

碳含量范围的合金钢样品放入腐蚀性介质中进行测试,在三种不同的应力水平下,测量了这些材料的磨损量和微结构变化。

实验结果表明,随着碳含量的增加,合金钢的冲击磨损性能有所增加。

在较低的应力水平下,低碳含量的合金钢样品的磨损量明显低于其他两种含碳量高的样品,且高碳量样品的表面状态变化远比低碳量样品更显著。

然而,当应力水平升高时,材料磨损行为发生了显著变化,低碳量样品的磨损量很快超越了高碳量样品,表明应力强度对低碳高合金钢磨损性能有促进作用。

通过上述实验,可以得出结论,腐蚀环境及应力水平对合金钢的磨损性能都有重要的影响,其中应力水平的增加会对低碳高合金钢的冲击磨损性能产生积极的作用,可以提高材料的耐磨性能。

参考文献:

[1]K. Komata, N. Sekitaki, Y. Shimizu, K. Asai, N. Osaki and M. Inuyama:"Effect of Corrosive Media on Impact Wear Behaviour of Low-Carbon High-Alloy Steel", Materials Science Forum, vol. 817, pp.628–634, 2016.。

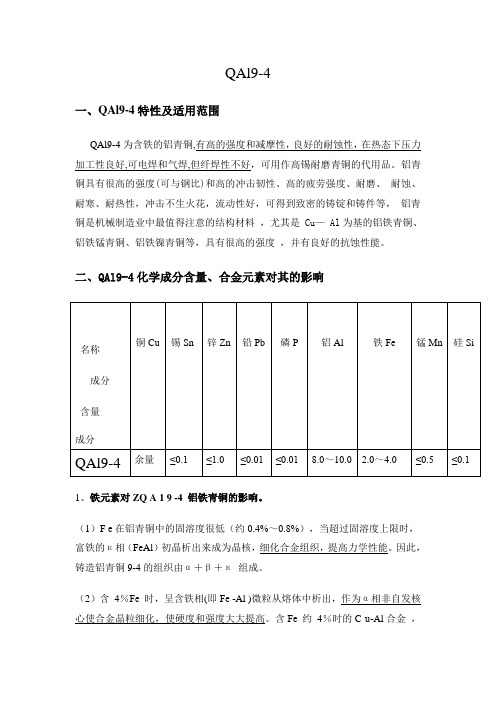

合金元素对9-4铝青铜的影响

QAl9-4一、QAl9-4特性及适用范围QAl9-4为含铁的铝青铜,有高的强度和减摩性,良好的耐蚀性,在热态下压力加工性良好,可电焊和气焊,但纤焊性不好,可用作高锡耐磨青铜的代用品。

铝青铜具有很高的强度(可与钢比)和高的冲击韧性、高的疲劳强度、耐磨、耐蚀、耐寒、耐热性,冲击不生火花,流动性好,可得到致密的铸锭和铸件等,铝青铜是机械制造业中最值得注意的结构材料,尤其是 Cu— Al为基的铝铁青铜、铝铁锰青铜、铝铁镍青铜等,具有很高的强度,并有良好的抗蚀性能。

二、QAl9-4化学成分含量、合金元素对其的影响1、铁元素对ZQ A 1 9 -4 铝铁青铜的影响。

(1)F e在铝青铜中的固溶度很低(约0.4%~0.8%),当超过固溶度上限时,富铁的к相(FeAl)初晶析出来成为晶核,细化合金组织,提高力学性能。

因此,铸造铝青铜9-4的组织由α+β+к组成。

(2)含4%Fe 时,呈含铁相(即Fe -Al )微粒从熔体中析出,作为α相非自发核心使合金晶粒细化,使硬度和强度大大提高。

含Fe 约4%时的C u-Al合金,对A l在α铁中的溶解度影响不大并提高其共析合金中的含A1 11.8%提高到12 .5 %,这既提高铝青铜的强度,同时对保持较高的韧性很有好处。

(3)含Fe>5%时,含铁相增多,降低合金的耐蚀性。

铝青铜的F e一般以3%~4%为宜。

含M n的铝青铜,细化晶粒所需要的含Fe量随Mn的增加而减少。

如含M n<1%时,细化晶粒至少需要F e=3.5%,但Mn达8%~10%时,Fe只有3%便足够了,更多的铁会使耐蚀性能降低。

铁对共析转化的影响不大,只是稍微减慢低温时的共析转化速度,因此略为有利于减弱徐冷脆性。

(4)Fe 还能延缓原子扩散过程,细化再结晶晶粒,抑制重结晶相变,阻碍(α+γ)共析体的形成,以减少铸件缓慢冷却时的“自发回火脆性”。

ZQA1 9-4 铝铁青铜在缓冷条件下,具有α+(α+γ)+FeA13相组织。

等离子喷涂WC_12Co_NiCrAl复合涂层的摩擦磨损特性_郭华锋

/ T r i b o l o i c a l P r o e r t i e s o f WC-1 2 C o N i C r A l C o m o s i t e C o a t i n g p p g P r e a r e d b P l a s m a S r a i n p y p y g

, c o a t i n a s t h e b o n d i n l a e r .T h e m i c r o s t r u c t u r e c h e m i c a l c o m o n e n t s a n d m i c r o h a r d n e s s w e r e a n a l z e d b g g y p y y , ) , e l e c t r o n m i c r o s c o S EM) e n e r d i f f r a c t i o n s e c t r u m( E D S X-r a d i f f r a c t i o n( X R D) a n d m i s c a n n i n - p y( g y p y g / c r o h a r d n e s s t e s t e r . T h e t r i b o l o i c a l r o e r t i e s o f WC-1 2 C o N i C r A l c o m o s i t e c o a t i n w e r e d i s c u s s e d b t h e g p p p g y f r i c t i o n a n d w e a r t e s t . T h e r e s u l t s s h o w t h a t t h e WC-1 2 C o c o a t i n s u r f a c e h a s m a n u n m e l t e d a r t i c l e s a n d g y p t h e o f t h e c r o s s s e c t i o n c o a t i n i s 1 0. 2%.WC d e c o m o s e a n d f o r m n e w o f o r o s i t a r t i c l e s a r t l h a s e s g p p y p p y p , W2C, C o e t c .T h e i n t e r f a c e c o m b i n a t i o n m o d e b e t w e e n t h e c o a t i n s a n d t h e s u b s t r a t e i s m a i n l m e - g y 6W 6C c h a n i c a l c o m b i n a t i o n a n d l o c a l m e t a l l u r i c a l c o m b i n a t i o n . T h e m i c r o h a r d n e s s o f WC- 1 2 C o c o a t i n r e s e n t s b i - g g p ,w o s i t i o n s .WC -1 n a r W e i b u l l d i s t r i b u t i o n h i c h s h o w s s t r u c t u r e d i f f e r e n t i a t i o n a t d i f f e r e n t 2 C o c o a t i n p y g o o d e r f o r m a n c e a n t i f r i c t i o n a n d a b r a s i v e r e s i s t a n c e . T h e f r i c t i o n f a c t o r i s l o w e r t h a n t h a t o f t h e s u b s h o w s - - g p / s t r a t e a n d t h e w e a r v o l u m e i s o n l a b o u t 1 1 0o f t h e s u b s t r a t e . A b r a s i v e w e a r i s t h e m a i n w e a r m e c h a n i s m o f y t h e WC-1 2 C o c o a t i n . g

常见元素对金属材料性能的影响

常见元素对金属材料性能的影响1. 碳(1)含碳量的增加,使得碳素钢的强度和硬度增加,而塑性、韧性和焊接性能下降。

(2)一般情况下,当含碳量大于0.25%时,碳钢可焊性开始变差,故压力管道中一般采用含碳量小于0.25%的碳钢。

含碳量的增加,其球化和石墨化的倾向增加。

(3)作为高温下耐热用的高合金钢,含碳量应大于或等于0.04%,但此时奥氏体不锈钢的抗晶间腐蚀性能下降。

2.硅(1)硅固溶于铁素体和奥氏体中可起到提高它们的硬度和强度的作用。

(2)含硅量若超过3%时,将显著地降低钢的塑性、韧性、延展性和可焊性,并易导致冷脆,中、高碳钢回火时易产生石墨化。

(3)各种奥氏体不锈钢中加入约2%的硅,可以增强它们的高温不起皮性。

在铬、铬铝、铬镍、铬钨等钢中加入硅,都将提高它们的高温杭氧化性能。

但含硅量太高时,材料的表面脱碳倾向增加。

(4)低含硅量对钢的耐腐蚀性能影响小大,只有当含硅量达到一定值时,它对钢的耐腐性能才有显著的增强作用。

含硅量为l5%~20%的的硅铸铁是很好的耐酸材料,对不同温度和浓度的硫酸、硝酸都很稳定,但在盐酸和王水的作用下稳定性很小,在氢氟酸中则不稳定。

高硅铸铁之所以耐腐蚀,是由于当开始腐蚀时,在其表面形成致密的SiO2薄层,阻碍了酸的进一步向内侵蚀。

3.硫、氧在碳素钢中的作用硫和氧作为杂质元素常以非金属化合物(如FeS、FeO)形式存在于碳素钢中,形成非金属杂质,从而导致材料性能劣化,尤其是硫的存在引起材料的热脆。

六和磷是钢中要控制的元素,并以其含量的多少来评定碳素钢的优劣。

(由于FeS可与铁形成共晶,并沿晶界分布),Fe-FeS共晶物的熔点为985℃,当在1000~1200℃温度下,对材料进行压力加工时,由于它已经熔化而导致晶粒开裂,使材料呈现脆性。

这种现象称为热脆。

)4.磷、砷、锑在碳素钢中的作用(1)磷、砷、锑作为杂质元素,它们对提高碳素钢的抗拉强度有一定的作用,但同时又都增加钢的脆性,尤其是低温脆性。

铝青铜在不同介质中的摩擦磨损行为研究

写一篇铝青铜在不同介质中的摩擦磨损行为研究的报告,600

字

近年来,随着许多新技术的出现,铝青铜已经广泛应用于工程机械及其他领域,其中摩擦学研究也成为了人们的重点关注。

本文旨在对不同介质中铝青铜的摩擦磨损行为进行研究。

首先,我们实验室采用原子力显微镜(AFM),三轴力测试机,摩擦测试仪,摩擦力仪和表面粗糙度仪等多种设备,进行了铝青铜在不同介质中的摩擦特性测试和表面观察,包括水、空气、石油醚油、润滑剂、液体金属等。

实验结果表明,当铝青铜被用于水、空气、石油醚油、润滑剂以及液体金属的情况下,其摩擦系数呈减小趋势;而在硬度、摩擦力方面,其表现却有所不同,即当铝青铜被用于空气、石油醚油、润滑剂以及液体金属中时,硬度和摩擦力都出现升高的情况。

此外,实验还发现,铝青铜的表面形貌也与用介质的种类有关,如当铝青铜使用空气介质时,其表面粗糙度减小;而当用润滑剂介质时,其表面粗糙度升高。

通过实验,我们可以清楚地了解到,铝青铜在不同介质中的摩擦磨损行为以及相关的硬度、摩擦力与表面粗糙度等方面都受到不同介质的影响,具有一定的规律性。

因此,在此基础上,可以提出改善铝青铜表面摩擦特性,提高其在不同介质中的磨损性能的有效策略,以满足不同应用的要求。

总之,本文研究了铝青铜在不同介质中的摩擦磨损行为,结果表明,摩擦系数、摩擦力和表面粗糙度等方面均受到不同介质

的影响,因此有必要根据不同的介质和应用,采取适当的措施改善铝青铜表面的摩擦特性,以便达到更好的摩擦磨损性能。

铝青铜在不同介质中的摩擦磨损行为研究

铝青铜在不同介质中的摩擦磨损行为研究铝青铜是一种常用的工程材料,其具有良好的机械性能和耐腐蚀性能,在工业领域被广泛应用。

然而,在不同介质中,铝青铜的摩擦磨损行为会发生变化,因此研究其摩擦磨损行为的变化规律具有重要意义。

本文主要研究铝青铜在水、液氧和真空环境下的摩擦磨损行为,并探讨不同介质对铝青铜摩擦磨损性能的影响。

实验方法实验选用了标准铝青铜试样和磨损试验机进行磨损实验,分别在水、液氧和真空环境下进行磨损测试。

实验时采用了球盘试验方法,参数如表1所示。

表1 实验参数试验环境摩擦副载荷(N) 转速(r/min)水铝青铜-钢球 50 100液氧铝青铜-钢球 50 100真空铝青铜-钢球 50 100实验结果通过实验,发现铝青铜在不同介质中的摩擦磨损行为有所不同。

在水环境下,铝青铜试样的磨损量较大,且表面磨损主要以磨粒划伤为主。

在液氧环境下,铝青铜试样的磨损量较小,表面平滑,且磨损机理为氧化磨损。

在真空环境下,铝青铜试样的磨损量最小,其较之于水和液氧的磨损量诱因与环境中缺乏摩擦副氧化和化学反应的水蒸气有关,铝青铜试样表面主要磨损机理为表面改质。

除此之外,实验还发现,铝青铜的摩擦系数在不同介质下变化不大。

讨论本实验结果表明不同介质环境下铝青铜的摩擦磨损行为有所不同。

在水环境下,润滑性好,会使铝青铜试样产生较大的磨损量;在液氧环境下,铝青铜在高氧化力度的液氧中可以产生较强的氧化膜,从而形成氧化磨损,使试样表面磨损量降低;在真空环境中可以减少化学反应,使铝青铜发挥抗磨损性能,并且产生表面改质,缩小了表面粗糙度,使表面磨损量减小。

结论本文研究了铝青铜在不同介质中的摩擦磨损行为,实验结果表明,水中铝青铜试样的磨损量较大,表面磨损机理主要为磨粒划伤;液氧中铝青铜试样的磨损量较小,表面磨损机理为氧化磨损;在真空环境中,铝青铜试样表面磨损量最小,且表面磨损机理为表面改质。

本实验结果可以为铝青铜在不同环境中的应用提供一定的参考。

Co含量含Mg合金的性能影响

Co含量含Mg合金的性能影响摘要:采用真空感应熔炼炉制备Ml0.96Mg0.04(Ni0.846Co0.007xMn0.08Al0.06)5(x=4.5、3、2、1、0)贮氢电极合金并在1213K下热处理6小时得到热处理态合金。

采用SEM、EDS、P-C-T、三电极体系等研究气态吸放氢性能、电化学性能。

PCT曲线表明,随着Co含量的降低,合金的吸氢量变化不大。

电化学性能表明,合金的活化性能随着Co含量的降低而提高,合金的循环寿命下降较快。

关键词:贮氢电极合金;PCT曲线;电化学性能众所周知,稀土系AB5型储氢合金具有良好的综合电化学性能,是目前国内外镍氢电池生产中应用最广泛的负极材料。

近年来,为了降低合金成本,开展了AB5型储氢合金的低Co无Co化研究,其中包括采用Cu、Si、Cr、Fe等[1]替代Co以降低成本。

随着研究的深入,有研究人员提出少量Mg的添加可有效改善低钴AB5型储氢合金循环寿命的观点[2]。

张鹏[3]等在含少量Mg的欠化学计量比合金的研究中发现,加入少量Mg降低了合金的容量却使得合金的循环寿命上有了较大的改善。

本文系统地研究了Ml0.96Mg0.04(Ni0.846Co0.007xMn0.08Al0.06)5(x=4.5、3、2、1、0)合金的贮氢性能,讨论了含Mg合金体系中Co含量对合金性能的影响。

1实验1.1合金制备本实验采用真空感应熔炼及二次加料,将原料金属按一定顺序放入Al2O3坩埚中,镍镁中间合金放入二次加料装置中;先将坩埚中金属熔化并保温2min~3min,接着停功率并启动二次加料装置添加镍镁中间合金,再升功率并保持该熔体温度2min,浇注并经水冷铜辊快速冷却,制备得到0.1mm~0.3mm的合金薄片;此后将合金在1213K下热处理6h;然后经过破碎,研磨过140筛网,所得合金电性能测试,取-140到+200目之间的合金粉进行激光粒度测试与PCT 性能检测。

1.2 合金的性能测试平衡压-组成-温度(PCT)曲线测定在美国AMC公司的气体反应控制器上进行,测试温度为318K。

【优质】常用金属材料中各种化学成分对性能的影响

常用金属材料中各种化学成分对性能的影响.生铁:生铁中除铁外,还含有碳、硅、锰、磷和硫等元素。

这些元素对生铁的性能均有一定的影响。

碳(C):在生铁中以两种形态存在,一种是游离碳(石墨),主要存在于铸造生铁中,另一种是化合碳(碳化铁),主要存在于炼钢生铁中,碳化铁硬而脆,塑性低,含量适当可提高生铁的强度和硬度,含量过多,则使生铁难于削切加工,这就是炼钢生铁切削性能差的原因。

石墨很软,强度低,它的存在能增加生铁的铸造性能。

硅(Si):能促使生铁中所含的碳分离为石墨状,能去氧,还能减少铸件的气眼,能提高熔化生铁的流动性,降低铸件的收缩量,但含硅过多,也会使生铁变硬变脆。

锰(Mn):能溶于铁素体和渗碳体。

在高炉炼制生铁时,含锰量适当,可提高生铁的铸造性能和削切性能,在高炉里锰还可以和有害杂质硫形成硫化锰,进入炉渣。

磷(P):属于有害元素,但磷可使铁水的流动性增加,这是因为硫减低了生铁熔点,所以在有的制品内往往含磷量较高。

然而磷的存在又使铁增加硬脆性,优良的生铁含磷量应少,有时为了要增加流动性,含磷量可达1.2%。

硫(S):在生铁中是有害元素,它促使铁与碳的结合,使铁硬脆,并与铁化合成低熔点的硫化铁,使生铁产生热脆性和减低铁液的流动性,顾含硫高的生铁不适于铸造细件。

铸造生铁中硫的含量规定最多不得超过0.06%(车轮生铁除外)。

2.钢:2.1元素在钢中的作用2.1.1 常存杂质元素对钢材性能的影响钢除含碳以外,还含有少量锰(Mn)、硅(Si)、硫(S)、磷(P)、氧(O)、氮(N)和氢(H)等元素。

这些元素并非为改善钢材质量有意加入的,而是由矿石及冶炼过程中带入的,故称为杂质元素。

这些杂质对钢性能是有一定影响,为了保证钢材的质量,在国家标准中对各类钢的化学成分都作了严格的规定。

1)硫硫来源于炼钢的矿石与燃料焦炭。

它是钢中的一种有害元素。

硫以硫化铁(FeS)的形态存在于钢中,FeS和Fe形成低熔点(985℃)化合物。

波动载荷对C/C复合材料/铬青铜摩擦副载流摩擦磨损性能的影响

(ntu f a r l Si c n ni e n , ea nvr t o i c Istt o t a c neadE g er g H nnU i sy f c ne i e M e s e i n i e i S e

adT cnl y L oagH nn4 10 ,hn ) n eh o g ,uyn e a 70 3 C ia o

A satT ee et o uta n a nfco n er r e yo / o pseQ r. ne l tcl u— bt c:h f c f c t g odo t nadw a po  ̄ f C cm oi/ CO 5u dr e r a cr r f s f ui l l i r i p C t ec i

21 0 1年 1 月 1

润滑与密封

L RI UB CAT1 0N ENGI NEERI NG

No . 01 v2 1

第3 6卷 第 1 1期

V0. 6 No l 】3 .1

D I 03 6/.sn05 05 .0 11 .0 O :1. 99 ji .2 4— 102 1 . 10 9 s

关 键词 :波 动 载荷 ;载 流摩 擦磨 损 ;摩 擦 因数 ;磨损 率 中图分 类 号 :T 1. 文献 标 识 码 :A 文章 编 号 :05 0 5 (0 1 1 — 3 4 H17 1 24— 10 2 1 ) 1 0 7—

Efe t fFl c u tn a n Frc in a e r Pr p ry o f cs o u t a i g Lo d o ito nd W a o e t fC/C

rn r td e n te HS 1 0 fit n a d we rtsi g ma hn t lcrc lc re t a d t e WO" u fc ft e e twee su id o h T-0 rci n a e t c ie wih ee t a u rn , n h l s ra e o h o n i n s mp e wa h r ce z d b c n i g ee to co c p . e r s lss o h twih t e ic e s ffu t aig la t e a l sc a a tr e y s a nn lcr n mir s o e Th e u t h w t a t h n ra e o cu t o d,h i l n a ea e c re tr d c s t e c re tc ryn f ce c e l e ,h f-ie r t n h r n r n ra e T ef cin v rg u rn e u e ,h u r n -a ri g ef in y d ci s t e o l ae a d te ac e e g i ce s . h r t i n n y i o c efce ta d we rr t fC/ c mp st e r a e tfrta d t e n ra e a d t e a r so c a im s a rsv o f in n a ae o C o o ie d ce s s a s n h n ic e ss, n h b a in me h n s i b a ie i i we r b twi h n r a e o u ta ig la h r so c a im e o sa r sv a n lcrc a . a , u t t ei c e s ff cu t o d te a a in me h n s b c me b aie we ra d ee t a we r h l n b il Ke wo d : u t ai gla f cin a d we l t lcrc lc re t f cin c ef in ; a ae y r s f cu tn o d;r t n a l i o -wi ee t a u n ;r to o fi e t we rr t h i i c

铝青铜的摩擦系数

铝青铜的摩擦系数

摘要:

一、铝青铜简介

二、铝青铜的摩擦系数

三、铝青铜摩擦系数的影响因素

四、铝青铜在实际应用中的优势

五、总结

正文:

铝青铜是一种由铝、铜、锌等元素组成的合金,具有较高的强度、良好的耐磨性和抗腐蚀性。

在各种工业领域中,铝青铜广泛应用于制造轴承、轴套、齿轮等零件,这些零件在使用过程中需要承受较大的摩擦力。

因此,了解铝青铜的摩擦系数对于选择合适的材料至关重要。

铝青铜的摩擦系数一般在0.1-0.3 之间,相较于其他材料,如钢铁等,摩擦系数较低。

这意味着在相同条件下,铝青铜的耐磨性更好,可以有效降低零件的磨损程度。

同时,铝青铜还具有良好的导热性能,能够迅速分散摩擦产生的热量,减小摩擦力,降低能耗。

铝青铜摩擦系数的影响因素主要包括合金成分、热处理工艺和表面处理等。

其中,合金成分对摩擦系数的影响最为显著。

通过调整铝、铜、锌等元素的配比,可以改变铝青铜的组织结构和硬度,从而改变摩擦系数。

此外,热处理工艺和表面处理也会对铝青铜的摩擦系数产生影响。

在实际应用中,铝青铜的优势主要体现在以下几个方面:

1.耐磨性好:铝青铜的摩擦系数低,磨损程度较小,可以提高零件的使用寿命。

2.抗腐蚀性:铝青铜具有一定的抗腐蚀性,适用于腐蚀环境中的零件制造。

3.导热性能:铝青铜具有较好的导热性能,可以降低摩擦产生的热量,减小摩擦力。

4.制造工艺:铝青铜可以通过熔炼、铸造、锻造等工艺进行加工,适应不同的制造要求。

总之,铝青铜具有较低的摩擦系数,优异的耐磨性和抗腐蚀性,广泛应用于制造各种承受摩擦的零件。

冲蚀速度及沙粒粒径对铝青铜冲蚀磨损的影响

2 试 验 结 果 与 讨 论

2 . 1 冲 蚀磨 损失 重分析 在含 粒径 为 O . 3 mm S i C沙 粒 的 3 . 5 Na C 1 测 试

*

介质中, QA1 9 — 4铝青 铜 的累积失 重 量 与介质 流 速 的关 系如 图 1 所 示 。 由图可见 , 在相 同 的试 验 时 间内 , 随着 介 质 流速 的逐步 增大 , 试样 的 累积失 重量 逐步 增加 , 而 且随着 试 验 时 间 的 延 长 , 该 效 应 越 发 明 显 。冲 蚀 8 h

薹堡 篁 ! 丝堕鏖垦 些垫堡 塑宣塑 丝壁塑 文章 编号 : 1 0 0 1 — 9 7 3 1 ( 2 0 1 6 ) l O qO 1 9 3 — 0 5

冲 蚀 速 度及 沙粒 粒 径 对 铝 青 铜 冲 蚀磨 损 的影 响

黄伟 九 。 , 刘成龙 , 李志均 , 王军军 ’ 。 , 廖 志康

以犁 削磨 损 为主 , 大粒径 时锻 打挤 压作 用增 强的 同 时犁削磨损 作 用减 弱 。 关 键词 : 冲 蚀磨 损 ; 铝 青铜 ; 沙粒粒 径 ; 冲击 速度 中图分 类号 : T G1 7 4 . 2 文 献标 识码 : A DOI : 1 0 . 3 9 6 9 / J . i s s n . 1 0 0 l 一 9 7 3 l 。 2 O 1 6 。 1 0 . 0 3 6

1 . 2 试 验 方 法

平 称重 ; 采用 T R2 2 0手持 式粗 糙度 测 试仪 测试 试样 表 面平均 粗糙 度 ; 利 用 Na n o Te s t MT 纳米 硬度 测 量 仪测 量试 样 表 层 硬 度 , 每组 实验 重 复 3次 取 平 均 值 ; 利 用 J s M6 4 6 0 L V 扫描 电镜观 察 冲蚀后 试样表 面微 观形貌 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2007.09.11 基金项目:国家自然科学基金(50774040);兰州理工大学博士基金(sB01200704) 作者简介:田国庆,男,1970年生,博士生,兰州理工大学材料科学与工程学院,甘肃兰州730050,电话:0931-2806304,E-mail:liws@lut.∞

万方数据

铸态试样的硬度如图4所示。每个试样在不同位 置测试5个不同的硬度值,求其平均值即为该试样的 硬度值。可以看到随着Co元素质量分数的增加,合 金的铸态硬度上升。

o o

o

口 o ‘= ‘) ‘£

‰

图3不同载荷和Co含量高铝青铜在于摩擦时的摩擦系数 Fig.3 Frictional coefficient ofthe hiIgh-aluminum bronze under

2.5磨痕形貌 试样在干摩擦状态下不同荷载与砂条对磨的磨痕

形貌,如图5所示。在低速低载的摩擦条件下其磨损 表面可以看到由磨粒显微切削作用形成的沿滑动方向 轮廓十分清晰的犁沟,塑性挤压到犁沟两侧形成的犁 皱,犁皱在后续的摩擦过程中发生塑性变形,反复的 塑性变形导致了加工硬化,使得磨损表面产生光滑的 磨损沟痕。除此之外磨损表面还有较多的突点和凹 坑,沟底和侧面也不平整,砂条中的硬质颗粒在荷 载的作用下被压入合金的表面,如图5a。随着载荷 和滑动速度的增加磨痕变宽,变深,合金磨损表面出 现了更多的凹坑,合金中的硬质点在砂条的中硬质颗 粒的作用下发生了脱落,磨损从原来的微小擦伤转变 为较严重的磨损,合金的磨损表面与磨粒之间的接触 应力大于磨粒的压溃强度,合金表面发生了材料的的 破碎和剥落,如图5b。

元素可以有效促进合金基体中K相硬质点的生成,有效提高合金的硬度和耐磨性。在低速低载的摩擦条件下,随Co元素质

量分数的增加,合金的磨损量先增加后减少,合金表现为典型的低应力擦伤式磨料磨损、氧化磨损和轻微的疲劳磨损。在中 速中载的摩擦条件下,随着Co元素质量分数的增加,磨损量先减少后增加,合金的磨损表现为高应力磨料磨损和严重的氧

1 实验方法

实验材料是固定Cu一14Al爿高铝青铜其他元素

不变的情况下,加入不同Co元素含量,合金成分如 表1,其中x为不同Co含量。在中频炉熔炼后浇注成 基尔试样,力n-r_成摩擦试样(铸态1。

用MEF3A光学显微镜观察试样的金相组织, RFF.III往复摩擦磨损试验机测定试样的磨损性能和 摩擦系数,JSM一6700F扫描电镜观察试样在干摩擦状态 下不同荷载与白刚玉砂条对磨时的磨痕和磨屑的形貌, H一100型洛氏硬度试验机测定铸态时的硬度,EPMA. 1600对铸态(4%Co,质量分数,下同)试样在不同荷载和 滑动速度下的磨痕进行面、线分析及磨屑的成分分析。

在低速低载的摩擦条件下,由于在摩擦过程中合金 试样的表面承受较轻的荷载和较小的滑动速度,磨料与 材料表面之间的作用力小于磨料本身压溃强度时产生 的力,磨损结果是在材料表面只发生微小的划痕(擦

伤),同时还看到其中带有氧化色的磨屑,块状的磨屑 和凹坑,这是因为合金中含有很高的Al和Cu元素含 量,在与空气的接触中形成了致密的A1203和CuO的 氧化膜,合金试样表面氧化膜生成的速度大于其破坏 的速度并且它与基体的结合强度大于其所受的剪切强 度,合金表现为典型的低应力擦伤式磨料磨损,氧化 磨损和轻微的疲劳磨损。

300 r/min

从图7b可以看到在较宽的犁沟中Cu、AI元素分 布较少,并在含4%Co时合金中速中载(300 N,300 r/min)的磨屑点分析中,磨屑中除了在低速低载中出现 的Cu、Al、Co、Fe等元素,还出现了O元素,并且 Cu元素与Al元素的摩尔质量比也接近3:1,这说明试 样在摩擦过程中不仅发生了由于∥相的脱落而发生的 疲劳磨损,还发生了由于氧化膜掉落的氧化磨损。

表1 高铝青铜的合金成分 Table 1 Compositions of the developed high-alumቤተ መጻሕፍቲ ባይዱnum

bronze

2 实验结果

2.1 金相组织 图la ̄1c为腐蚀剂为FeCl3+HCI溶液不同Co质量

分数高铝青铜铸态合金试样金相组织。可以看出,随着 Co的质量分数的提高,合金组织中出现类似梅花形的新 相,如图1b。当Co元素的质量分数增加到4%,合金组 织中梅花形继续长大并且形成粗大的树枝状结构,如图 1d,合金的显微组织结构发生了明显的变化。

化磨损、疲劳磨损。 关键词:高铝青铜;Co元素;磨粒磨损;疲劳磨损

中图法分类号:TGl46.1+1

文献标识码:A

文章编号:1002.185X(2008)10.1833.06

铝青铜是目前应用较广泛的一种材料,其以优良的 导热、耐蚀性能得到广泛地应用。合金元素对于铝青铜 的摩擦磨损性能具有很大的影响【1】。文献[2】研究了添加 B和V微合金化的ZCuAl8Mnl3Zn7FeNiMo新型防爆合 金新型多元复杂含锰铝青铜合金,经820℃,1 h淬火处 理后,该合金性能稳定,在强烈冲击和摩擦条件下,无 火花产生,用该合金制造的防爆工具没有出现变形、掉 块、断裂等问题。文献[3]研究了各种青铜的摩擦磨损性 能,随着速度和压力的增加,铝青铜磨损性能的恶化是 由于更加严重磨损条件的出现,最终导致试样的报废。 对含铝较低铝青铜(co A1%49.4%)材料中的合金元素(如 AI、Mn、Fe、Ni等)的作用研究较多,而Co元素对于 含铝量高(∞A尚>19.4%)的铝青铜摩擦磨损性能的影响 报道却鲜见。

dry friction with different Co contents and loads

图2不同载荷和Co含量高铝青铜在干摩擦时的磨损失重 Fig.2 Wear mass loss of the hiigh—aluminum bronze under dry

friction with different Co contents and loads

bronze under dry friction with different loads and slip speeds:(a)1 50 N,1 50 r/min and(b)300 N,300 r/rain

图5含4%Co时合金在不同荷载和滑动速度下的磨痕形貌

Fig.5

Grinding crack pattern of 4%Co high—aluminum bronze under dry friction with different loads and slip speeds:

万方数据

稀有金属材料与工程

第37卷

图7含4%Co合金在不同荷载和滑动速度下的磨痕的面分析 Fig.7 M印analysis of the 4%Co alloy under dry friction with different loads and slip speeds:(a)1 50 N,1 50 r/min and(b)300 N,

2.7磨痕的面分析及磨屑的成分分析 铸态4%Co的高铝青铜试样在不同荷载和滑动速

度下的磨痕进行面、线分析,如图7、图8所示。 从图7a可以清楚看到磨粒显微切削过合金试样的

表面而留下的犁沟,塑性挤压到犁沟两侧形成的犁皱, 因为合金中的梅花相中富集了大量的Al、Co、Fe、Cu 等元素而较硬,磨粒遇到合金表面较硬相发生挤压,而 梅花相周围的白色基体相则相对较软,磨粒遇到合金表 面较软的相发生切削,结合图8a犁皱中聚集了Co、A1、 Fe元素,很好的解释了梅花相受到挤压而在犁沟的两侧 形成了犁皱的现象。在4%Co低速低载(150 N,150 r/min)磨屑的点分析中,看到磨屑中聚集了Cu、Al、 Co、Fe等元素,并且Cu元素与Al元素的摩尔质量 比接近3:1,所以可以推断出试样在低速低载的摩擦磨 损过程中磨屑主要是∥’相,摩擦过程发生的是卢7相的 脱落。

图4合金在铸态时不同Co元素质量分数的硬度曲线

Fig.4 Hardness curve of as·cast high·aluminum bronze with different Co contents

图6含4%Co时合金在不同荷载和滑动速度下的磨屑形貌 Fig.6 Grinding pattern morphology of 4%Co high—aluminum

刚玉砂条)为对磨件,图2为不同Co元素质量分数 高铝青铜的摩擦磨损试样在干摩擦状态下不同荷载 的磨损失质量。它们的磨损量均随载荷的增加而 增大。

在低速低载(150 N,150 r/min)的摩擦条件下, 随着Co质量分数提高,磨损量是先增加后减少, 2.5%Co时达到最高值,在中速中载(300 N,300 r/min)的摩擦条件下,随着Co质量分数的提高,磨 损量是先减少后增加,在0.5%Co时达到最低值, 在4.6%Co时达到最高值。

第37卷 2008正

第10期 10月

稀有金属材料与工程

RAREMETALMATERIAI,SANDENGⅡ、『EERJ时G

V01.37,No.10 October2008

Co对高铝青铜摩擦磨损性能的影响

田国庆,路 阳,卢 凯,李文生

(兰州理工大学,甘肃兰州730050)

摘要:在往复式磨损试验机上测定了不同Co元素质量分数的高铝青铜在干摩擦条件下的摩擦磨损行为。结果表明:Co

·1834·

稀有金属材料与工程

第37卷

图1不同Co含量的合金铸态金相组织 Fig.1 The microstructures of the alloy with different Co contents:(a)O%,(b)O.5%,(c)2.5%,and(d)4%

2.2磨损量 往复式试验机上试样(圆柱)固定,下试样(白

Cu.14AI-X复杂高铝青铜是以铜、铝为基,添加 Mn、Fe、Ni等合金元素的多元铜合金。文献【4,5】就该 合金的制备、热处理进行了深入研究,Co在铜中的溶 解度为5%,在Cu.14AI珂的高铝青铜中提高Co元素的

含量,崩形貌发生变化形成类梅花形的新相[6】。凝固