热轧带钢塔形产生原因分析及预防措施

热轧带钢卷取卷形的控制

热轧带钢卷取卷形的控制陈龙夫(宝钢股份不锈钢分公司热轧厂)摘要针对热轧带钢卷取成形过程中产生的卷形问题,从工艺过程和模型控制过程对各种形态的塔形产生的机理进行了分析;简述了卷取塔形产生的原因及采取的措施,从而改善钢卷卷形,提高成材率和经济效益。

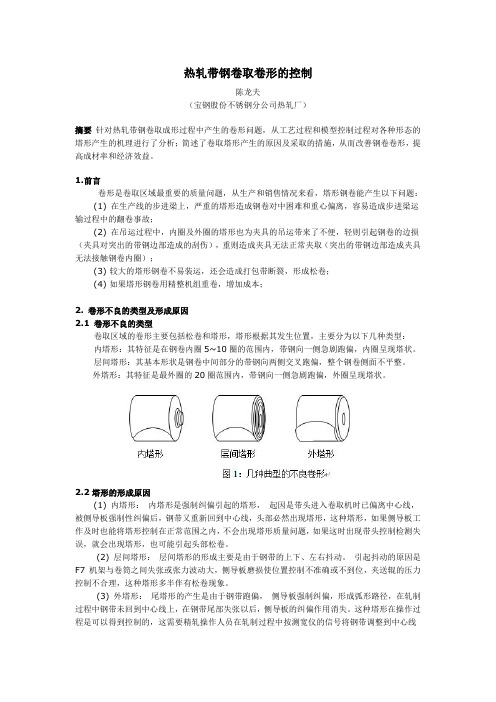

1.前言卷形是卷取区域最重要的质量问题,从生产和销售情况来看,塔形钢卷能产生以下问题:(1) 在生产线的步进梁上,严重的塔形造成钢卷对中困难和重心偏离,容易造成步进梁运输过程中的翻卷事故;(2) 在吊运过程中,内圈及外圈的塔形也为夹具的吊运带来了不便,轻则引起钢卷的边损(夹具对突出的带钢边部造成的刮伤),重则造成夹具无法正常夹取(突出的带钢边部造成夹具无法接触钢卷内圈);(3) 较大的塔形钢卷不易装运,还会造成打包带断裂,形成松卷;(4) 如果塔形钢卷用精整机组重卷,增加成本;2. 卷形不良的类型及形成原因2.1 卷形不良的类型卷取区域的卷形主要包括松卷和塔形,塔形根据其发生位置,主要分为以下几种类型:内塔形:其特征是在钢卷内圈5~10圈的范围内,带钢向一侧急剧跑偏,内圈呈现塔状。

层间塔形:其基本形状是钢卷中间部分的带钢向两侧交叉跑偏,整个钢卷侧面不平整。

外塔形:其特征是最外圈的20圈范围内,带钢向一侧急剧跑偏,外圈呈现塔状。

2.2塔形的形成原因(1) 内塔形:内塔形是强制纠偏引起的塔形,起因是带头进入卷取机时已偏离中心线,被侧导板强制性纠偏后,钢带又重新回到中心线,头部必然出现塔形,这种塔形,如果侧导板工作及时也能将塔形控制在正常范围之内,不会出现塔形质量问题,如果这时出现带头控制检测失误,就会出现塔形,也可能引起头部松卷。

(2) 层间塔形:层间塔形的形成主要是由于钢带的上下、左右抖动。

引起抖动的原因是F7 机架与卷筒之间失张或张力波动大,侧导板磨损使位置控制不准确或不到位,夹送辊的压力控制不合理,这种塔形多半伴有松卷现象。

(3) 外塔形:尾塔形的产生是由于钢带跑偏,侧导板强制纠偏,形成弧形路径,在轧制过程中钢带未回到中心线上,在钢带尾部失张以后,侧导板的纠偏作用消失。

热轧工序典型质量缺陷产生原因与预防措施

预防措施

加强原材料质量检查,去除夹杂物;加强生 产过程控制,及时清除金属氧化物和其他夹 杂物。

03

热轧工序质量缺陷预防措施

提高原料质量

01

总结词:优化源头

02

详细描述:选用质量稳定的原料 ,控制原料的化学成分、物理性 能等指标,确保原料质量稳定, 为热轧工序打下良好的基础。

优化热轧工艺参数

要点一

热轧钢板内部存在气泡缺陷,影响产品质量和使用性能。

产生原因:熔炼和连铸过程控制不当、坯料加热时间过长或加热温度 过高、轧制速度过快。

预防措施:加强熔炼和连铸过程控制、合理控制坯料加热时间和温度 、降低轧制速度。

案例五:某钢厂热轧带钢表面翘曲预防措施

热轧带钢表面翘曲

产生原因:轧制温度和 冷却速度控制不当、坯 料厚度和成分不均。

案例三

01

热轧圆钢表面划痕

02

热轧圆钢表面存在划痕等缺陷, 影响产品外观和使用性能。

产生原因:轧辊表面损伤、坯料 表面质量差、冷却不均匀。

03

预防措施:检查和修复轧辊表面 损伤、加强坯料检查和加热控制

、调整冷却制度。

04

案例四:某钢厂热轧钢板内部气泡控制措施

01 02 03 04

热轧钢板内部气泡

01

02

03

04

热轧带钢表面存在翘曲 缺陷,影响产品平整度 和使用性能。

预防措施:合理控制轧 制温度和冷却速度、加 强坯料检查和控制。

THANK YOU

质量缺陷分类

根据缺陷的性质和产生原因,可 将热轧工序的质量缺陷分为材质 缺陷、工艺缺陷、设备缺陷和外 观缺陷等。

质量缺陷对产品的影响

影响使用性能

如强度、韧性等力学性能下降, 导致产品在使用过程中出现早期

热轧变形产生的原因及控制方法

热轧变形产生的原因及控制方法

1. 引言

热轧变形是指在高温下对金属进行塑性变形的过程。

在热轧过

程中,金属材料会受到各种因素的影响,从而产生不可避免的变形。

本文将探讨热轧变形产生的原因以及控制方法。

2. 热轧变形的原因

2.1 温度变化

热轧过程中,金属材料受到高温的作用,导致其内部结构发生

变化。

不同部位的温度差异会引起金属材料产生不均匀变形,甚至

出现裂纹。

2.2 外力输入

热轧过程中,外界施加到金属材料上的力量会导致其发生变形。

不当的力量作用会使金属材料产生畸变或者崩裂。

2.3 金属组织结构

金属材料的组织结构对热轧变形也有很大影响。

晶界、晶格缺陷和包含杂质的微观结构都可能导致不可避免的变形。

3. 热轧变形的控制方法

3.1 温度控制

合理控制热轧过程中的温度是减少变形的关键。

通过对温度的控制,可以使金属材料均匀受热,减少温度差异,从而避免不均匀变形的产生。

3.2 力量控制

合理施加力量并控制其方向和大小,可以有效地减少金属材料的变形。

在热轧过程中,力量控制需要结合金属材料的特性和形状进行调整。

3.3 金属材料修复

对于已经发生不可避免变形的金属材料,可以采取修复措施。

这包括热处理、机械加工和表面处理等方法,以恢复金属材料的形状和性能。

4. 结论

热轧变形是不可避免的,但可以通过合理的控制方法来减少其影响。

合理控制温度、力量和修复措施是减少热轧变形的关键。

通过这些措施,可以提高热轧产品的质量和性能。

热轧工序典型质量缺陷产生原因与预防措施

工艺参数设置不合理、工艺流程不完善等工艺因素是导致热轧工序质量缺陷的 重要原因。

详细描述

加热温度、轧制速度、道次压下量等工艺参数的设置对热轧产品的质量有显著 影响。工艺流程中的不合理之处,如冷却速度控制不当、轧制道次不足等,也 可能导致产品出现各种缺陷。

设备因素

总结词

设备故障、维护不当等设备因素是热轧工序中常见的质量缺 陷原因。

热轧工序典型质量缺陷产生 原因与预防措施

汇报人: 2024-01-08

目录

• 热轧工序简介 • 典型质量缺陷类型 • 产生原因分析 • 预防措施 • 案例分析 • 结论与展望

01

热轧工序简介

热轧工序的定义和重要性

定义

热轧工序是将金属材料在高温下 进行轧制的过程,目的是改变材 料的形状并获得所需的机械性能 。

钢材内部碳化物分布不均,导致钢材 性能不均一。

03

产生原因分析

原料因素

总结词

原料质量不均、成分偏析等原料因素 是导致热轧工序质量缺陷的主要原因 之一。

详细描述

原料的化学成分、微观组织结构、夹 杂物含量等因素可能影响热轧过程中 的流动性和变形行为,从而导致产品 出现裂纹、孔洞、夹杂等缺陷。

工艺因素

板形不良产生的原因可能是轧辊磨损严重、轧 制工艺参数设置不合理,或者是来料温度和厚 度波动过大。

厚度超差产生的原因可能是轧辊间隙调整不当 、轧制过程中张力控制不准确,或者是轧制润 滑条件不佳,导致金属流动不均匀。

预防措施实施效果评估

对于表面裂纹,通过优化轧制温 度和润滑条件,加强轧辊检查和 维护,可以显著减少裂纹的产生

2

针对这些质量缺陷,需要采取有效的预防措施, 如控制工艺参数、优化设备参数和加强质量检测 等。

热轧带钢卷取塔形形成原因及改善分析措施

热轧带钢卷取塔形形成原因及改善分析措施作者:魏明贺来源:《科学与财富》2014年第13期摘要:针对热轧钢卷塔形缺陷,从生产工艺和过程控制方面对其生产的机理进行了分析,并结合现场生产情况提出了改善措施,减少塔形的产生,提高产品卷形质量和经济效益。

关键词:带钢;塔形;改善措施1 概述通钢热连轧机生产线主体设备主要有两座辊道式加热炉、两架粗轧机、五架精轧机架和两台地下卷取机,该生产线以PC交叉、工作辊窜辊、自动宽度控制和自动厚度控制等一系列先进的技术手段为特征,产品质量高,市场竞争力强。

生产主要品种为1.6~12.7mm厚,900~1530mm宽的碳素结构钢、低合金钢、汽车大梁钢、管线钢等。

年产量300万吨。

带钢的卷取是热轧的最后一道关键工序,卷取机是热轧线上必不可少的极为重要的设备。

钢卷塔形是最常见的卷取缺陷,占产品次品总量的30%左右,带来的诸多危险如下:(1)钢卷塔形严重影响产品外观形象,造成经济损失;(2)钢卷塔形易造成带钢边部折边和破裂、降低成才率;(3)钢卷塔形影响产品标号和运输。

针对钢卷塔形的成因进行分析,同时提出改善措施,以提高钢卷卷形质量。

2 塔形形成原因2.1 原料板坯的影响原料板坯存在楔形,易造成钢卷塔形。

板坯楔形不仅包括通常所说的几何楔形,而且还包括温度楔形。

板坯几何楔形是指板坯沿宽度方向上厚度从一侧到另外一侧逐渐增大或减少。

原料板坯存在几何楔形,在轧制过程中轧件将逐渐偏离轧制中心,轧后出现镰刀弯,导致卷取后出现塔形。

板坯温度楔形是指板坯沿宽度方向上温度逐渐增高或降低。

由于板坯温度不均,使得轧件变形抗力不一致,轧制力P发布不均。

根据如下弹跳方程(公式1)可知,轧制力分布不均引起轧件厚度h不均,造成轧制过程不稳定,易出现塔形。

h=S3+■ (公式1)2.2 轧制过程稳定性的影响带坯进入精轧机组时,特别是F1轧机,带坯对中状态将直接决定着轧制过程的稳定性。

为了使带坯能够顺利穿带,必须提高轧机入口侧导板对中精度和设定合理的间隙余量,保证带坯进入轧机时的对中性。

热轧带钢卷取塔形问题分析及控制措施

系列优 化措施 , 取得 了较好 的效果 。

2 卷取塔 形 问题分 析

为 了快 速确 定塔 形 问题优 化方 向 , 首先 从 带钢 长度方 向上分 3 段分 析塔形产 生的原 因。

第1 段 为带 钢 头部 , 包括 从夹 送 辊 咬钢 到建 立 稳定 卷 取 张 力 的 时间 内卷取 的带 钢 。带 钢 出精 轧

长度 约 1 4 0 m。在 这段 时 间 内卷 取 尚未达 到稳 定状

3 卷取塔形 的控制方 法

通 过对 带钢 全长 方 向上 出现塔形 情 况 的分 析 ,

提 出 了针 对卷 取 机侧 导 板 、 夹 送 辊等 设 备 的改 造 , 卷取 张力 的合 理设定 、 夹送辊 辊 型的开 发等一 系 列 控制 卷取塔形 的措 施 。

第3 5 卷 第2 期

2 0 1 3 年4 月

L L爿 L爿

山 东 冶 金

S h a n d o n g M e t a l l u r g y

Vo 1 . 3 5 No . 2

Ap il r 2 01 3

《生产 技 术 5

1 1 1 t ,t , ,t t , ,

到 带钢 尾部 离 开 F 6的时间 内卷 取 的带钢 。在 这 段

时间内, 卷筒与F 6 建立 了稳 定 的卷取 张 力 , 同时 侧 导 板处 于动 态纠偏 的控 制状 态 , 即使在 侧导 板开 口 度 偏 大或偏 小 情况 下 , 通过 I T V的监 视 也可及 时 修 正 。因此 , 第2 段 的控 制相 对较 为简单 , 引起 的钢 卷

3 . 1 卷 取机前侧 导尺 改造

态, 带 钢 虽 在 咬人 夹 送辊 前 , 通 过 导 尺二 次 短行 程 控 制达 到 对 中状 态 , 但在 咬入夹 送 辊 后 , 向助 卷辊 运 动 中头部两 侧处 于无 约束 状态 , 头 部 的“ 镰 刀弯 ” 会 引发 卷 取 的不 对 中现象 ; 同时 , 由于有 时 带 钢头 部 形状 的左 右 不完 全 对 称会 导 致 带钢 咬人 助 卷辊 初期 的两侧 不 均匀 受 力 , 从 而 引起 第 1 圈缠 绕 位置 的不对 中 , 产生 一 定 的 内塔 形 。另 外 , 助 卷 辊 与卷

成品带卷塔形的成因及克服

形 分 为 : 塔 、 塔 、 间塔 ; 是 否在 两 个 头 尾 中 按 端 面 上 出 现 , 形 分 为 : 侧 塔 形 、 侧 塔 塔 单 双

形。

中 、 塔 。 轧 来 料 要 经 过 辊 道 的 运 送 进 入 尾 精 卷 取 机 , 要 求 辊 道 必 须 水 平 且 有 合 适 的 这 超 前 速 度 , 则 带 钢 将 在 辊 道 上 跑 偏 或 呈 否 蛇 形 运 送 , 后 的 卷 取 过 程 中若 不 能 完 全 其 消除 , 势必 产生塔形 。 也

切换控制 。

( ) 热 卷 箱 输 入 辊 光 电 管 检 测 到 中 6当 间带坯 尾部 时, 卷 箱卷取 区传 动设备 自 热

动 执 行 尾 部 定 位 速度 。 传 动设 备 速 度 按 一 定 速率递 减直 至为零 , 以便 使 带 钢 尾 部 准 确 定 位 在 合 适 的开 卷 位 置 。 ( ) 卷 箱 开 卷 时 的 速 度 执 行 过 程 同 7热

热 卷 箱 系 统 的 顺 序 控 制 包 括 输 入 辊 的 位置 控 制、 卷器 主臂 的上 升/ 降 控制 、 开 下 开 卷 器 辅 臂 的上 升 / 降 控 制 及 液 压 压 力 下 的 高 压 / 压 压 力 切换 控 制 、 送 辊 的 上 升 低 夹 / 降 控 制 及 液 压 压 力 的 高 压 / 压 压 力 切 下 低 换 控 制 、 辊 的 上 升 、 降 控 制 、 辊 的 上 底 下 导 升 、 降 控 制 及 液 压 压 力 的 高压 / 压 压力 下 低

间带 坯进 行 卷 取 。 ( ) 热 卷 箱 人 口导 板 光 电 管 检 测 到 5当

3 5 顺 序 控 制 及 压 力 控 制 .

பைடு நூலகம்

热轧薄规格带钢塔形产生原因及控制措施

热轧薄规格带钢塔形产生原因及控制措施摘要:针对唐钢热轧薄规格带钢卷取过程中易产生塔形的问题,从卷取区域设备和工艺控制对各种塔形形成原因进行分析,采取相应控制措施,减少带钢塔形,改善钢卷外观质量。

关键词:热轧带钢卷取机塔形侧导板0 前言唐钢1810线为薄板坯连铸连轧生产线,最初整条生产线设计能力为年产300万吨,于2004年7月份投产,其生产线工艺布置图见图1。

随着设备日益磨损和薄规格带钢所占比例不断增加,生产出来的钢卷塔形现象越来越严重,特别是厚度规格≤2.0mm带钢塔形问题更为突出,不仅影响板卷实物质量和成材率,而且严重影响公司利益和形象。

1、钢卷塔形形成的原因影响钢卷塔形形成的直接因素和间接因素很多,主要包括设备原因和工艺控制原因两个方面。

1.1塔形缺陷的种类塔形主要有头部塔形、层间塔形和尾部塔形几大类,同时也有部分是混合塔形。

1.1.1头部塔形头部塔形主要是由于带钢进入卷取机时头部已经偏离中心线,经过卷取侧导板强制性纠偏后,带钢重新回到轧制中心线,形成头部塔形。

1.1.2层间塔形层间塔形主要是由于末架精轧机与卷取之间建立的张力不稳定,造成带钢在辊道上左右摆动。

1.1.3尾部塔形尾部塔形主要是由于在轧制过程中钢带跑偏严重,侧导板强制纠偏,形成弧形路径,在轧制过程中钢带未回到中心线上,末架精轧机抛钢张力消失后,带钢在辊道上左右摆动。

1.2设备原因1.2.1夹送辊上下辊之间不水平夹送辊上下辊之间不水平分为两种情况。

第一,安装新夹送辊时,由于上下辊之间轴线不平行,造成在卷钢过程中容易形成塔形。

第二,使用一段时间后,沿辊身长度方向磨损不均匀,造成上下辊面不水平,在卷钢过程中极易形成塔形。

1.2.2芯轴与助卷辊之间不水平当带钢头部进入卷取机时,头部几圈在助卷辊压力下紧紧缠绕在芯轴上,如果助卷辊与芯轴之间不水平,带钢受到助卷辊压力不一致,造成带钢头部发生横向移动形成塔形[1]。

1.2.3侧导板控制异常侧导板运行速度过快或者运行速度过慢,均会导致带钢对中难以控制,容易出现塔形。

热轧带钢卷取塔形与层错缺陷的分析和改善

热轧带钢卷取塔形与层错缺陷的分析和改善赵永达1 王猛1 李建国2 周景鑫1(1.河北钢铁股份有限公司承德分公司提钒钢轧二厂;2.河北钢铁股份有限公司承德分公司钒钛工程技术研究中心,河北承德,067102)【摘要】在实际生产中针对出现的塔形卷与层错卷,分析产生原因并制定合理的改善措施,减少不合格卷产生,提高了成材率和产品形象。

【关键词】卷取塔形层错改善1.前言提高钢卷卷形一直是热连轧企业的一个难题,特别是轧制薄规格板带及厚规格的高强度钢。

面对激烈的市场竞争和客户越来越高的要求,卷形已经成为生产过程中的质量指标。

卷形的好坏不但影响着运输及吊运,而且还影响着下道工序的加工和使用。

更重要的是卷形还代表着一个企业的形象,良好的卷形会为企业争取更大的效益。

承钢提钒钢轧二厂1780mm热轧卷取机设备是由一重制造,SIMENS提供电气控制,采用两台地下三辊式卷取机,由8组热输出辊道,1组机上辊道,侧导板,夹送辊,芯轴,助卷辊,和卸卷小车构成,并在卷取机出口设置打包机构。

先期的调试为以后的顺行提供了保障,但随着轧制品种和规格的增加,出现了一些新的问题。

下面针对1780mm热轧卷取存在的一些问题进行分析,并制定措施。

2.生产过程中出现的塔形卷分析塔形卷形式主要是头部塔形与钢卷整体称面包状。

头部塔形超出60mm及被降级,但在实际生产当中,对于轧制h≤3mm的带钢,带钢头部出精轧机架不易控制,致使头部进入侧导板之时有明显跑偏现象,所以必然头部几圈出现塔形,这种塔形在钢卷下线时经过夹钳吊运会减轻或消除。

此情况改善控制主要在侧导板处,现侧导板控制动作时序如下:图1 卷取前导板控制图带钢到达机前HMD时进行短行程动作,进入夹送辊后关闭余量进而进行压力动态控制,所以,在安全范围内减少短行程与余量的值,能够改善薄带钢头部塔形状况。

经验值短行程单侧值可取得安全范围值为30mm~40mm,余量取10mm~15mm。

另外一种现象是面包卷,对于此现象轧制h≤3mm易出现。

热轧质量缺陷及产生原因

带钢质量缺陷种类及处理办法辊印:1.缺陷特征:是一组具有周期性(其周期长度即为产生辊印的辊子的周长及其后再加工的延伸量,大小形状基本一致的凸凹缺陷,并且外观形状不规则。

2.产生原因:一方面由于辊子疲劳或硬度不够,使辊面掉肉呈凹形,另一方面由于辊子表面粘有异物,经轧制或精整加工的钢材表面形成凸凹缺陷。

3.预防及消除方法:(1)正确选择轧辊材质及其热处理工艺,调整轧辊冷却水,使辊身冷却均匀,预防轧辊掉肉;(2)定期检查轧辊表面质量,禁止违章轧钢或异物进入轧辊,预防伤害轧辊表面;(3)定期更换疲劳的轧辊、夹送辊、助卷辊等;(4)如轧钢发现异常如冷卷、卡钢、甩尾等情况时,应及时检查轧辊表面是否损伤;(5)定期检查精整加工线平整辊、矫直辊等表面质量。

氧化铁皮:1.缺陷特征:氧化铁皮一般粘附在钢板表面上,分布于板面局部或全部,铁皮有的疏松易脱落;有的压入板面不易脱落。

根据其外观形态不同可分为:红铁皮、线条状铁皮、木纹状铁皮、流线状铁皮、纺锤状铁皮、拖曳状铁皮或散沙状铁皮等。

2.产生原因:(1)板坯加热制度不合理或加热操作不当生成较厚且较致密的铁皮,除鳞时难以除尽,轧制时被压入钢板表面上;(2)由于高压除鳞水压力低、水咀堵塞、水咀角度安装不合理或操作不当等原因,使钢坯上的铁皮未除尽,轧制时被压入到钢板表面上,(3)氧发生较多,含硅化铁皮在沸腾钢中较高的钢中易产生红铁皮,(4)轧辊表面粗糙也是产生氧化铁皮的一个重要原因。

浪形:1.缺陷特征:沿钢板的轧制方向呈现高低起伏的波浪形的弯曲。

根据分布的部位不同,分为中间浪、单边浪和双边浪。

2.产生原因:(1)辊形曲线不合理,轧辊磨损不均匀;(2)压下量分配不合理;(3)轧辊辊缝调整不良或轧件跑偏;(4)轧辊冷却不均;(5)轧件温度不均;(6)卷取机前的侧导板开口度过小等。

塔形及层错:1.缺陷特征:钢卷端部不齐,呈面包状称塔形。

卷边上下错动称卷边错动。

2.产生原因:(1)卷取机前侧导板、夹送辊、助卷辊调整不当;(2)卷取机张力设定不合理;(3)带钢进卷取机时不对中,带钢跑偏;(4)带钢存在较大的镰刀弯或板型不良;(5)卷取机卸卷时将钢卷头部拽出。

热轧带钢塔形产生原因及预防

( ) 产过 程 中 , 钢 头 部 到 达 夹送 辊 时 , 统 3生 带 系 未能 及 时检测 到带 钢 咬入 夹送 辊 的受 载信 号 ,延 时

发 出侧导 板 寻边指 令 或者 系统 已经 检测 到 带钢 咬人 夹送 辊 的受载 信号 ,但 是 由于 信号 处理 时 问滞 后或

者机 械卡 阻造 成侧 导板 没有 准 时运 动 到位 ,都 有 可 能造 成头 部 塔形 。图 3为侧 导 板 延 时 4 . 开始 寻 4秒

联 系人 : 刘小军 , ,O岁, 男 3 硕士研究生 , 乌鲁木齐 (3 0 2新疆八一钢铁股份有限公 司热轧 厂 802 )

E mall x @bg. mei - i i j yto . :u3 e l

3 6

2 1 年第 4 00 期

新疆钢铁

总 l6 l 期

图 2 卷 简 与 助 卷 辊 水 平 度 测 量 示 意 图

改善。

关键 词 : 热 轧 带 钢 ; 形 ; 导 板 塔 侧

中 图分 类 号 : G 3 .1 T 351

文 献标 识 码 : B

文章 编号 :17 - 4 2 (0 0 0—0 3 —O 6 2 24 2 1 )4 o 6 3

Re s n ay i o ls o eo tRold S rp & IsPr v n ieM e s r s a o sAn lss fTeec p fHo l ti e t e e t a u e v

2 塔 形现 象及 产 生 的 原 因分析

八 钢 15 m 7 0 m热轧 生产线 上有 2台 =助 卷辊 全 = = =

液压地 下 卷取 机 , 带钢头 部接 近卷取 机时 , 过卷取 通 机前 的液 压侧 导 板完 成对 带 钢 头部 的 引导 和对 中 ,

热轧带钢卷取机卸卷塔形的分析与处理

金属材料与冶金工程METAL MATERIALS AND METALLURGY ENGINEERING热轧带钢卷取机卸卷塔形的分析与处理张结刚(华菱涟源钢铁有限公司,湖南娄底417000)摘要:热轧带钢卷取完成后,在卸卷过程中出现内、外圈抽芯或外圈松圈等现象。

卷形不良轻者,虽可 通过切除不合格圈的方式来修复,但降低了产品合格率和成材率;卷形不良严重者,无法修复则只能报废,提高了生产综合成本,因此解决该质量缺陷成为重点工作之一。

涟钢2250热轧板厂对卸卷塔形问题进行了研究和分析,得出了卸卷小车位置不正确、提升髙度和提升压力设定不合理、芯轴膨胀直径不到位等相关因素。

通过现场某钢种卸卷塔形实例,分析与制定了相应的解决措施,效果明显。

关键词:卷取机;卸卷;塔形中图分类号:TG333.2+4 文献标识码:A文章编号:2095-5014 (2021) 02-0041-05Analysis and Treatment of Uncoiling Telescopeof Hot Strip CoilerZHANG Jiegang(Valin Lianyuan Iron and Steel Co. ,Ltd., Loudi417000, China)A B ST R A C T:After coiling of the hot-rolled strip,inner and outer wraps core pulling or outer wraps loose appear during uncoiling process.Although it can be repaired by cutting the unqualified wraps with bad coil shape in less severe cases,the qualification rate and the yield rate are reduced;in severe cases,it can only be scrapped if it cannot be repaired,which increases the overall production cost,therefore,eliminating this quality defect has become one of the priorities.2250 HSM of Lianyuan Iron and Steel Co.,Ltd.has conducted research and analysis on the telescope defect of hot-rolled strip coils,the results show that the position of the uncoiling car is not correct,the lifting height and lifting pressure are not reasonable,and the expansion diameter of the mandrel is not reached.Through analysis of an uncoiling telescope of a certain grade,corresponding solutions are worked out,which achieved remarkable results.K E Y W O R D S:coiler;uncoiling;telescope热乳卷取机作为热轧产线最后一个重要机组,其作用是将带钢卷取成钢卷的机械设备。

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷原因分析

热轧带钢表面质量缺陷是指热轧带钢在加工过程中出现的表面不良现象,包括氧化、

裂纹、褶皱、气泡、毛刺等。

这些缺陷严重影响了带钢的质量,降低了带钢的使用价值。

下面将对热轧带钢表面质量缺陷的原因进行分析。

热轧带钢表面质量缺陷的原因之一是原材料问题。

热轧带钢的原材料是熔炼得到的钢锭,如果原材料中含有过多的夹杂物、非金属夹杂物或硫、磷等有害元素,这些杂质在热

轧过程中容易形成气泡、裂纹等表面质量缺陷。

热轧带钢在热轧过程中的温度控制不当也是表面质量缺陷的一个重要原因。

如果热轧

温度过高或过低,都会对带钢的表面质量产生不良影响。

热轧温度过高会导致表面烧伤、

氧化等问题,而热轧温度过低则会影响带钢的塑性变形能力,容易产生折叠、褶皱等缺

陷。

热轧带钢在轧制过程中的拉伸变形也是造成表面质量缺陷的原因之一。

在热轧过程中,带钢需要经历多次轧制和拉伸,如果轧制力过大或过小,或者轧制速度过快或过慢,都会

导致带钢表面的不均匀变形,从而形成褶皱、毛刺等缺陷。

热轧带钢的表面质量缺陷还与制造工艺、设备设施、操作人员技术水平等因素密切相关。

如果制造工艺不合理,设备设施质量差或操作人员技术水平不高,都会导致热轧带钢

表面质量缺陷的出现。

热轧带钢表面质量缺陷的原因是多方面的,包括原材料问题、温度控制不当、拉伸变

形问题、冷却处理问题以及制造工艺和操作人员技术水平等因素。

在生产过程中,需要全

面分析各种因素的影响,并采取相应的措施来减少和避免热轧带钢表面质量缺陷的出现。

热轧带钢卷取塔形的分析和解决措施

热 轧 带 钢 卷 取 塔 形 的 分 析 和 解 决 措 施

高 秀 郁

( 首钢 京唐 钢 铁 联合 有 限 责任 公 司 , 河北 唐山 0 6 3 2 0 0)

摘

要 :为 了探 索提 升 热 轧 带 铜 卷型 的 提 升 策略 , 首先, 从 夹 送 辊 下辊 的水 平 度 不足 、 卷 筒 与 助卷 辊 之 间 的轴 线 不平

( 1) 夹 送 辊 下 辊 的 水 平 度 不 足 。夹 送 辊 的 水 平 度 是 影 响 热轧带钢卷 曲塔形 的主要因素 , 如果夹送辊下辊 的水平度存在

问题则必然会导致 带钢在卷 曲过程 中出现塔 形的形象 。 导致夹 送辊 下辊 的水平度 不足 的主要 原因有 以下 几点 : ① 在进行 设 备安装时辊本身就 没有保持水平 , 同时在完成安装之后 也并没

行、 受 载信 息延迟 、 侧 导板 开 口度 过 大 、 寻边 失败 等 方面 对 导致 热轧 带 钢 卷取 塔 形 的原 因进 行 了分析 , 并从 加 强卷 曲设 备 的

管理 与维 护 、 加 强 对侧 导板 的控 制 以及 有 效控 制 卷 曲张 力等 方 面论 述 了具 体 的 解决 对 策 。 关键 词 : 热轧 带 钢 ; 卷 曲塔 形 ; 原因 ; 解 决措 施

中 图分 类号 : T G 3 3 5 . 5

文 献 标识 码 : A

文章 编 号 : 1 1 — 5 O O 4 ( 2 0 1 7 ) 1 l 一 0 1 O 5 — 2

随 着 我 国制 造 业 与 工 业 的 不 断 发 展 ,钢 铁 产 业带 钢 可 以 用 于 管 型 材 料 、栏 杆 等 钢

( 3) 受载信 息延迟 。在实际生产过程 当中带钢的头部会 首 先到 达夹送辊 , 在带 钢头部到达 夹送辊之后 , 系 统会接受到 受 载 信息 , 系统 在收到受 载信息之 后会对 导侧板发 出寻边 指令 。 导侧 板则会进一步动作 。 如果受载 信息出现延迟则导侧板必然

2024年热轧带钢生产中的板形控制(三篇)

2024年热轧带钢生产中的板形控制在带钢生产中,只有保证其良好的板形,才能确保生产顺利进行,才能使产品产量、质量不断提高。

当带钢内部残余应力足够大时,会使带钢翘曲,表现为侧弯、边浪、小边浪、小中浪。

在带钢钢种确定的情况下,产生翘曲与带钢的宽度、厚度有关。

带材越薄、越宽,生产中越易翘曲。

而目前市场对带材的需求是既宽且薄,因此,良好的板形控制非常重要。

一、生产中出现板形问题的主要原因1.带钢的不均匀受热或冷却带钢加热或冷却不均时会在内部产生应力,当其值超过极限就会出现板形问题。

在宽度方向上出现应力不均时会产生边浪或小边浪。

2.坯料尺寸不合如果坯料尺寸不合规格,断面厚薄不均,则会造成带材宽度方向延伸不均。

3.辊缝设置不合理如果辊缝设置不均匀,单边差较大,则会导致带材延伸不一致。

4.轧辊问题(1)在轧制过程中,轧辊因受较大轧制力、热凸度、磨损等影响,会出现一段有害变形区。

(2)由于轧辊材质或铸造问题,使用中会出现较大磨损;意外事故也会导致轧辊端部剥落,使带材受力严重不均,出现侧弯。

(3)轧辊导卫固定不牢,轧辊轴承座和机架窗口间隙大,也会引起轧辊横向窜动。

二、预防措施1.严格执行加热制度,保证加热质量生产中必须严格执行加热制度、停轧降温制度。

要根据轧制节奏需要,合理控制各段炉温,保证开轧温度,并使坯料加热均匀。

2.保证坯料表面质量和尺寸精度装炉前要对坯料进行表面检查,及时清除表面缺陷,并保证尺寸精度。

3.合理设置辊缝根据轧制规程合理调整各道次压下量,轧制速度必须与压下量相适应。

轧制过程中精轧机组保持小套量微张力轧制,精、粗轧机组之间保持无张力微堆轧制。

粗轧单边差不大于05mm,精轧单边差不大于003mm。

4.正确选择轧辊材质,合理设计轧辊辊型根据轧制过程中出现的轧辊有害变形区大小,计算支撑辊的弯曲挠度,合理设计辊型。

在支撑辊两端改为阶梯形过度。

另外,应合理选择轧辊材质,减少轧辊表面磨损,并尽可能减少有害变形区。

热轧带钢塔形产生原因及预防

热轧带钢塔形产生原因及预防

刘小军;顾晓琳

【期刊名称】《新疆钢铁》

【年(卷),期】2010(000)004

【摘要】文章阐述了热轧带钢塔形产生的原因,并有针对性的采取了相应措施.卷取塔形问题得到了很大的改善.

【总页数】3页(P36-38)

【作者】刘小军;顾晓琳

【作者单位】新疆八一钢铁股份有限公司;新疆八一钢铁股份有限公司

【正文语种】中文

【中图分类】TG335.11

【相关文献】

1.热轧带钢卷取塔形的分析和解决措施 [J], 张伟

2.2250 mm热轧带钢塔形产生原因及控制措施 [J], 王铭哲;蔚永清

3.热轧带钢"翘皮"缺陷产生原因及预防 [J], 马永乐;师可新;方锡婕

4.热轧带钢塔形产生原因分析及预防措施 [J], 张晓东

5.热轧带钢卷取塔形产生原因及防范措施 [J], 杨艳军;王建伟;史树强;周志乐

因版权原因,仅展示原文概要,查看原文内容请购买。

热轧带钢板形的常见影响因素与措施

热轧带钢板形生产中,容易出现板形不良,其主要的影响因素及控制措施:1、板坯加热及冷却由于加热时间不足,或是轧制过程中除磷水、冷却水的不均匀分布,造成钢坯的表面与中心、边部与中部的温度分布不均匀,在板坯长度方向,断面宽向及厚向的温差直接影响轧制力和内应力的分布,造成轧制过程中带钢延伸不均,板形不良。

2、轧辊1)轧辊热凸度。

轧辊沿长度方向加热和冷却不均,轧辊的热膨胀也不一样,一般工作辊中部比边部的热膨胀大,使工作辊产生一定的热凸度,直接影响最终板形。

2)轧辊磨损。

轧件与工作辊之间以及工作辊与支撑辊之间的摩擦会造成轧辊的不均匀磨损。

3、AGC大幅动作AGC过大幅度下压或上抬容易加剧带钢跑偏程度,造成板形的剧烈变化。

4、轧机间隙轧机间隙增大,会引起轧辊的横向及轴向窜动,会影响设备精度,最终影响板形控制精度。

5、轧件跑偏如果开始咬入时,轧件存在跑偏量,如未能及时消除,轧制后便会产生整体板形不良的现象。

6、轧机刚度轧机两侧刚度的差异,造成轧机实际弹跳值与模型设定值存在较大差异,在轧钢过程中带钢两侧存在一定厚度偏差,影响轧制稳定性。

改进措施:1、严格加热及冷却生产中要保证坯料在炉加热时间,根据轧制节奏合理控制各段炉温,严格控制板坯水印在15℃以内,保证各温度监测点的实测温度准确。

生产中要定期对轧辊冷却系统进行检查维护,保证轧辊冷却系统沿辊身长度方向冷却的均匀性。

2、轧辊及时更换轧辊是避免轧辊过度磨损,改善带钢板形的有效手段,同时,应合理选择轧辊材质,减少轧辊表面磨损,尽可能减少有害变形区的不利影响。

3、AGC在保证成品厚度满足要求前提下适当降低AGC调整限幅。

4、减小轧机间隙定期检查牌坊滑板、轴承座衬板、轧辊挡板、支承辊垫板等的磨损情况,对磨损严重的及时进行修补更换,并保证轧辊装配到位,使轧制过程中轧辊不出现横向、轴向窜动。

5、轧件对中对于轧件跑偏问题,通过提高加热炉出钢精度,更换磨损严重的辊道,减小轧件初始跑偏量,同时根据现场来料跑偏情况配合动态调整粗轧机前立辊中心线,提高轧件对中程度,避免跑偏造成的板形较大变化。

热轧钢带卷取塔形控制方法的研究

图 2. 这时夹送辊的控制由位置控制转换为压力控

制. 两边均衡的压力控制能有效的防止钢带凸度引

起的带头跑偏.

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

卷取带载过程控制不好有两种可能性 :超前或 滞后.

(1) 带载超前 :钢带未进入卷筒 ,提前膨胀 ,会 造成带头无法夹紧 ,内圈松动 ,侧导板动作太早会引 起穿带失败事故.

(2) 带载滞后 ,钢带已进入卷筒 ,膨胀不及时 , 带头没有形成有效的压力 ,带头移动引起滑动头塔 形 ,侧导板工作太晚产生较大的塔形. 31114 侧导板纠偏控制功能的优化

图 3 侧导板控制特性优化

(1) 侧导板的控制特性优化. Y 轴的 X = 0 点 就是卷取带载信号 ,调整特性曲线后见图 3 ,可提前 的时间是 t1. 但不能过大 ,过大就可能引起位置超 调 ,超调对卷取有一定的影响 ,是引起卷取堆钢的因 素之一.

(2) 侧导板纠偏提前. 将侧导板的纠偏提前到 钢带进入夹送辊后就进行控制 ,这就对侧导板的控 制提出了要求. 在改变工作特性曲线的基础上 ,相 当于移动了特性曲线可提前的时间 t2 ,见图 4. 这个 时间是速度的比例函数 ,保证对不同厚度的钢带都 有效.

总第 140 期 2004 年 10 月

南 方 金 属 SOUTHERN METALS

Sum.

October

140 2004

文章编号 : 1009 - 9700 (2004) 05 - 0025 - 04

热轧钢带卷取塔形控制方法的研究

这种塔形多半是松卷引起的 , 可参照文献[1] . 另一类是由于侧导板的压力不够 ,卷取的张力超过 了侧导板的压力 ,控制由位置控制变成了压力控制 , 通过调整侧导板的 RFG值 ,两侧导板形成差开 RFG