数控机床横向伺服进给系统的设计说明

经济型中挡精度数控机床横向进给设计

摘要此设计是经济型中档精度数控车床横向进给系统。

面对我国目前机床数量少、工业生产规模小的特点,突出的任务是用较少的资金迅速改变机械工业落后的面貌。

而数控车床(及其系统)已经成为现代机器制造业中不可缺少的组成部分。

所以,实现这一任务的有效的、基本的途径就是普及应用经济型数控机床。

进给系统是由伺服电机经滚珠丝杠拖动工作台来完成的所以设计涉及伺服电机的选择,滚珠丝杠设计等。

目前绝大部分的机床的横向进给均是采用滚珠丝杠来传递运动的,传动的精确性主要取决于丝杠支承形式,丝杠与伺服电机的联接方式。

在设计中充分考虑到这两个问题,并且,设计精度须达原始数据。

关键词:滚珠丝杠伺服电机横向进给Abstract数控机床横向进给设计.This design is the feeding operation of numerical control lathe with economic type of intermediate precisionIn view to the quantity of machine tools in our country is not enough and the scale of industrial production is little at present, the outstanding task is to change our mechanical industrial appearance with less fund in short order.And the numerical control lathe and its system have become an important part in modern manufacturing industry.So, to realize this task, the effective and the basic channel is to use this economic type of numerical control lathe widely.Feeding system goes normally with the ball screw which is droved by servo-motor dragging the workbench up and down.So, this design includes the option of servo motor, the design of ball screw and so on.Now, the landscape orientation feeding of most machine tools is offered by ball screw. The accuracy of the transmission depends on mainly the form of the screw supports and the way of how screw and servo-motor to be joined.Besides the precision of the design needs Bases the primal data.Consider these two questions in the design sufficient. Keyword:holler-type thread Servo motor landscape orientation目录0引言 (1)1 国内外发展概况及现状介绍 (2)2总体方案论证 (4)2.1选择传动系统 (4)2.2选择传动装置 (5)3具体设计说明 (6)3.1横向进给滚珠丝杠副的设计选择 (6)3.1.1确定滚珠丝杠的支承方式 (6)3.1.2滚珠丝杠副额定载荷 (7)3.1.3滚珠丝杠副主要参数的确定 (8)3.1.4滚珠丝杠与伺服电动机的联接 (12)3.2伺服电机型号选择 (15)3.2.1进给电机功率的确定 (15)3.2.2伺服电机型号 (15)3.2.3同步带轮的选择 (15)4结论 (17)5参考文献 (18)6设计工作小节 (19)7附件清单 (20)数控机床横向进给设计.0、绪论本设计课题为:经济型数控车床横向进给系统设计。

数控车床纵向进给系统传动的方案设计

第一章、数控机床进给系统概述数控机床伺服系统的一般结构如图图1-1所示:图1-1数控机床进给系统伺服由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度和高的速度稳定性;快速响应并无超调;高精度;低速大转矩。

1.1、伺服系统对伺服电机的要求(1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min或更低速时,仍有平稳的速度而无爬行现象。

(2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。

一般直流伺服电机要求在数分钟内过载4-6倍而不损坏。

(3)为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。

电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。

(4)电机应能随频繁启动、制动和反转。

随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。

使伺服控制技术从模拟方式、混合方式走向全数字方式。

由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。

数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高。

数控车床的进给传动系统一般均采用进给伺服系统。

这也是数控车床区别于普通车床的一个特殊部分。

1.2、伺服系统的分类数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件和检测反馈环节等组成。

驱动控制单元和驱动元件组成伺服驱动系统。

机械传动部件和执行元件组成机械传动系统。

检测元件与反馈电路组成检测系统。

进给伺服系统按其控制方式不同可分为开环系统和闭环系统。

闭环控制方式通常是具有位置反馈的伺服系统。

根据位置检测装置所在位置的不同,闭环系统又分为半闭环系统和全闭环系统。

半闭环系统具有将位置检测装置装在丝杠端头和装在电机轴端两种类型。

简易数控车床纵向伺服进给系统的设计

s k s r w t ru h a ca s d c l rt n w e l e rf m e ee t c le gn ei g a d a o s u t e i l w y te p a k b x i c e o g ls e ee ai h e a r t lcr a n i e rn n ru e n ta mo h rw t si a a h ln o l h o g o h i h p t a r u ah r t e trln h a s o c ry o t te o n e g w y . l et

为 了实 现机床 所 要求 的精 度 , 用 一级 齿 轮 减速 , 采 并 用双 片薄齿 轮错齿 法 消 除 间隙 。为 保证 一 定 的传 动 精度

Ke o d n me ia onr ll te ;e g h y e v ta s s in s se ; e i n y w r s: u rc lc to ah r ln t wa ss r o;r n miso y tm d sg

O 引言

随着科学 技术 的飞速 发展和 经济竞争 的 日趋激 烈 , 产 品更新 速度越来 越快 , 杂形 状 的 零件 越 来越 多 , 度要 复 精

P AN ng, Do LV n t n Do g e g

A b t a t T ss wih t e n s r c : he i t h umei a o to ah rl n t rc lc nr llte e ghwa e v e i n o h y t m o i i e m any i cud sa n yss r o d sg ft e s se frma n ln i l n l e umb r e

方案 。

数控车床横向进给机构的设计

0 引言该次毕业设计中,我很有幸分在“数控车床小组”,我所设计的课题为“数控车床横向进给机构的设计 (经济型中档精度数控机床)”。

进行这一设计主要是为了进一步地提高数控车床横向进给机构的定位精度、重复定位精度以及改造手动进给装置以使其能够可靠地运行。

而且,通过这次毕业设计也可以检验自己的学习情况,锻炼自己,对今后的学习和工作也有一定程度上的帮助。

信息时代的高新技术流向传统产业,引起后者的深刻变革。

作为传统产业之一的机械工业,在这场新技术革命冲击下,产品结构和生产系统结构都发生了质的跃变,微电子技术、微计算机技术的高速发展使信息、智能与机械装置和动力设备相结合,促使机械工业开始了一场大规模的机电一体化技术革命。

随着计算机技术、电子电力技术和传感器技术的发展,各先进国家的机电一体化产品层出不穷。

机床、汽车、仪表、家用电器、轻工机械、纺织机械、包装机械、印刷机械、冶金机械、化工机械以及工业机器人、智能机器人等许多门类产品每年都有新的进展。

机电一体化到各方面的技术已越来越受关注,它在改善人民生活、提高工作效率、节约能源、降低材料消耗、增强企业竞争力等方面起着极大的作用。

在机电一体化技术迅速发展的同时,运动控制技术作为其关键组成部分,也得到前所未有的大发展,国内外各个厂家相继推出运动控制的新技术、新产品。

主要有全闭环交流伺服驱动技术(Full Closed AC Servo)、直线电机驱动技术(Linear Motor Driving)、可编程序计算机控制器(Programmable Computer Controller,PCC)和运动控制卡(Motion Controlling Board)等几项具有代表性的新技术。

数控机床是一种高科技的机电一体化产品,是综合应用计算机技术、精密测量及现在机械制造技术等各种先进技术相结合的产物。

数控机床作为实现柔性制造系统、计算机集成制造系统和未来工厂自动化的基础已成为现在制造技术中不可缺少的生产手段,是机电一体化技术的重要组成部分。

c6140普通卧式车床数控化改造之横向进给系统(X)轴设计说明

数控系统课程设计C6140普通卧式车床数控化改造之横向进给系统(X)轴设计----xxxx一·车床横向进给系统存在的问题分析C6140车床横向进给系统在连续的使用过程中,由于磨损等原因,使丝杠与丝母间隙过大,产生轴向窜动,影响进给精度。

通过调整可消除丝杠与丝母间的间隙,但实践证明,这种调整方法只消除了丝母的磨损间隙,而没有消除丝杠的磨损间隙。

如果按丝杠磨损较大部位调整丝母,则在丝杠磨损较小部位可能因间隙过小而使进给手柄转动太沉。

经过长期的观察和实践,发现几乎所有的机床都在很大程度上存在着进给机构精度因磨损而严重下降的问题。

普通车床的横向进给机构因其使用频繁且承受很大的切削力,所以,磨损程度较其它机床严重,如果能够有效地解决车床的进给精度问题对其它类似的机构都有指导意义。

几十年来,国外车床一直采用上述的传统结构,操作者在使用过程中必须经常进行调整,并把这项工作列入一级保养容。

因此,增加了工人的劳动强度,降低了设备的利用率,即使这样也不能很好地保证设备的精度。

常见改进方案及存在问题针对普通车床横向进给机构的进给精度问题国外专家多采用以下三种解决方案。

1.在中修或项修过程中,更换新的横向进给丝母。

必要时,对横向进给丝杠进行修复,然后再配作丝母,这种办法并没有从根本上解决横向定位精度问题。

机床只是在修复后最初阶段能够保障横向进给精度,数月后就进人反复调整阶段.而且加大了维修成本。

2.有的专家试图用改进横向进给丝杠支承结构或减小丝杠变形的方法来解决问题。

这种方案仅提高了丝杠的刚度,虽然能够间接地减缓丝杠和丝母的磨损,但仍然没有从实质上解决问题。

这种方法的缺点是改造的成本和维修费用很大。

3.80年代中期,随着电子技术的进步与发展,国外的专家们纷纷采用数控或数显技术对机床进行改造。

采用数控技术改善机床进给机构精度,尤其是采用闭环控制,很好地解决了进给精度问题。

但是这种技术改造成本太高,一般企业无法承受。

数控技术课程设计数控车床横向和纵向进给系统设计(全套图纸)

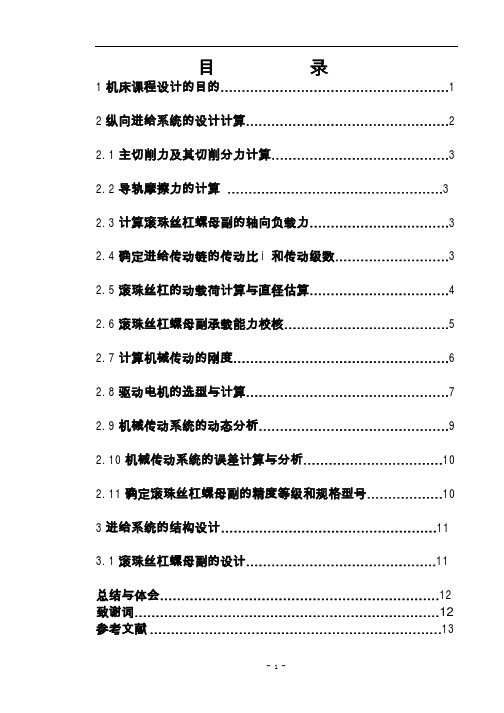

2纵向进给系统的设计计算 (2)2.1主切削力及其切削分力计算 (3)2.2导轨摩擦力的计算 (3)2.3计算滚珠丝杠螺母副的轴向负载力 (3)2.4确定进给传动链的传动比i和传动级数 (3)2.5滚珠丝杠的动载荷计算与直径估算 (4)2.6滚珠丝杠螺母副承载能力校核 (5)2.7计算机械传动的刚度 (6)2.8驱动电机的选型与计算 (7)2.9机械传动系统的动态分析 (9)2.10机械传动系统的误差计算与分析 (10)2.11确定滚珠丝杠螺母副的精度等级和规格型号 (10)3进给系统的结构设计 (11)3.1滚珠丝杠螺母副的设计 (11)总结与体会 (12)致谢词 (12)参考文献 (13)1数控技术课程设计的目的通过本课程设计的训练,使学生在完成数控机床及金属切削机床的结构课程学习之后,让学生能够运用所学的知识,独立完成数控机床传动系统的设计,从而使学生进一步加深和巩固对所学知识的理解和掌握,并提高学生的分析、设计能力,同时巩固《金属切削机床》课程的部分知识。

全套图纸,加1538937061.运用所学理论及知识,进行数控机床部分机械结构设计,培养学生综合设计能力;2.掌握数控机床传动系统的设计方法和步骤;3.掌握设计的基本技能,具备查阅和运用标准、手册、图册等有关技术资料的能力;4.基本掌握编写技术文件的能力。

2纵向进给系统的设计计算设计参数如下:工作台工作台质量 kg m T 600= 最大加工受力N F W 1500= 快进速度s m v f /2.0max =工作台导轨摩擦力 N F R 5.2= 工作行程m s W 7.0=减速机构丝杠螺母机构(图2),已知数据如下:图2 丝杠螺母机构轴承轴向刚度 800/L K N m µ=丝杠螺母刚度 800/M K N m µ=螺母支座刚度 1000/TMK N mµ=丝杠传动效率 0.9sp η=丝杠长度 0.5sp L m=丝杠轴承、丝杠螺母摩擦力矩, 2.5R sp M N m =g轴承平均间距 1550L mm =导程10sp h mm = 最大转速常数 60000A = 支承方式 双推—双推 伺服电机电机转子惯量320.0510M J kg m −=×g2.1主切削力及其切削分力计算取机床的机械效率0.8η=,/1w z F F =,/0.35c z F F =,/0.2v z F F =则有 1500z w F kF N N ==工作台横向进给方向载荷c F 和工作台垂直进给方向载荷v F 为0.350.351500525c z F F N N ==×= 0.20.21500300v z F F N N ==×=2.2导轨摩擦力的计算导轨受到垂向切削分力300v F N =,纵向切削分力c F =525N ,移动部件的全部质量(包括机床夹具和工件的质量)m=600kg ,查表得镶条紧固力2000g f N =,取0.15(3002000300525)=×+++468.75N =计算在不切削状态下的导轨摩擦力0F µ和0F 0()0.15(3002000)345g F W f N µµ=+=×+= 00()0.2(3002000)460g F W f N µ=+=×+=2.3计算滚珠丝杠螺母副的轴向负载力计算最大轴向负载力max a Fmax (300468.75)768.75a y F F F N N µ=+=+= 计算最小轴向负载力min a F min 0345a F F N µ==2.4确定进给传动链的传动比i 和传动级数取步进电动机的步距角 1.5α=°,滚珠丝杠的基本导程010L mm =,进给传动链的脉冲当量0.004/p mm P δ=,则有0 1.51010.423603600.004p L i αδ×===× 根据结构需要,确定各传动齿轮的齿数分别为120z =、2208z =,模数m=2,齿宽b=20mm 。

数控车床伺服进给系统设计

2 2 滚珠丝 杠副载 荷及转 速计 算 . 这里 的载荷及转 速是 指 ,滚珠丝 杠 的当量载荷 F 与 当量转 速 . 当负 荷与转 速接 近正 比变 化时 ,各 种转 速使 用机会均 等 ,可按下 列公 式计算 :

作 fr0嵩-5 , ,. 口人 助 工师 主 从机 实 实 教 方 研 誓 期 昊-60) 宁 市 ,理 程 ,要 事 械 习训 学 面 究 jC 2 9- 男 f 营 ,1 8 f :奥。 2 t  ̄ 11 日 吴 ( 矶买.毅力饼 头 罕 圆咒

F一 = F进 拾+ F i

() 4

则 Fr o ==20 0 . —2o 4 8N.故 F - 0 +4 8 o .  ̄

'’ :

一13 8N 3

2 2Ph

堡 二 堡 ! 一 坚± 二

”

() 5

则 n 一

- 2 8r mi. 0 / n

吴奥 嵩

数 控 车 床 伺 服 进 给 系统设 计

8 7

F:

m

±

3

() 2

假设 刀架 重量 1 0k ,溜板 重量 2 g 0 g Ok ,电机 重量 1 0k 0 g

F = g i

・

() 3

式 中 ,为滚动 摩擦 系数 ,取 , . 0 ,则 F i . 0 ×( 0 +2 ) 0 . . =0 0 4 =O 0 4 i 0 0 ×1 =4 8N

1 伺 服进给 系统主 要技术 参数

( )进 给运动行 程. X 轴 :3 0mm;Z轴 :9 0mm. 1 5 5 ( )进 给速度 范围. X 轴 :1 0 2 ~50 0mm/ n mi;Z轴 :1 0 ~60 0 mm/ n mi. ( )快 速移动 速度. X 轴 :1 mi ;Z轴 :1 mi. 3 2m/ n 2m/ n () 最大进 给力.X 轴 :20 0N;Z轴 :50 0N. 4 0 0 ()定 位精度 .X 轴 :0 0 4 rm/ 0 5 .0 a 3 0mm;Z轴 :0 0 4rm/ 0 . 0 a 3 0mm. () 重复定位 精度 .X 轴 :0 0 2mm/ 0 6 . 0 3 0mm;z轴 :0 0 2mm/ 0 .0 3 0mm. ( )横 向滑板 上刀 架重 量 :1 0k . 7 0 g 2 数控 车床伺服 进给 系统 x 轴 设计 2 1 确定 滚珠丝杠 导程 P . h

经济型数控车床纵向进给机构设计

第1章 绪 论

1.1 数控床简介

经济型数控机床具有经济实用,结构简单,操作方便,价格低廉的特点, 它的特控制系统通常采用单片机(8 位、16 位、32 位)作控制器,驱动电 机采用步进电动机,多数采用开环控制,由于经济型数控系统具有较高的性 能价格比,因而广泛地应用于机床产品的升级换代和普通普通机床的技术改 造上。近年来,我国在经济系统的研究开发和生产上投入了大量人力和物力, 在经济型数控机床领域里经历了几个五年计划之后已经取得了可喜成果,经 济型数控机床在我国机床市场上占有较大比重,成为我国制造业不可或缺的 一部分。

结 论..............................................................................................................19 参考文献 ..............................................................................................................20 致 谢..............................................................................................................21 附 录..............................................................................................................22

第 4 章 控制系统软件流程................................................................................16 4.1 程序结构...............................................................................................16 4.2 控制系统软件插补原理.......................................................................16 4.2.1 直线插补设计............................................................................17 4.2.2 圆弧插补原理............................................................................17

数控机床横向进给设计

数控机床横向进给设计数控机床横向进给设计是数控机床中的一个重要环节。

横向进给是指工件在加工过程中在横向方向上的移动。

横向进给的设计对机床的性能和加工质量起着决定性的作用。

本文将从数控机床横向进给的定义和原理、横向进给的控制方式以及横向进给的优化设计等方面进行详细阐述。

首先,数控机床横向进给的原理是通过控制数控系统来实现工件在横向方向上的运动。

横向进给系统主要由进给轴、导轨、精确的传动系统、机械紧固装置等组成。

数控系统通过控制进给电机来控制进给轴的移动,从而实现工件在横向方向上的进给。

其次,数控机床横向进给的控制方式有点位控制和插补控制两种。

点位控制是指根据设定的坐标信息,将工件移动到预定位置。

插补控制是指根据设定的插补路径,通过数学计算来控制工件在横向方向上的移动,实现更复杂的加工工艺。

在数控机床横向进给的优化设计中,主要考虑的因素有进给速度、进给方式和加工精度等。

进给速度是工件在进给轴上移动的速度,直接关系到加工效率。

进给方式是指工件在横向方向上的运动方式,常见的有连续进给和插补进给两种。

连续进给是指工件在进给轴上不停地进行运动,适用于加工直线型工件;插补进给是指工件在进给轴上按照预设的路径进行移动,适用于加工曲线型工件。

加工精度是指工件在横向方向上的加工精度,决定了加工零件的质量。

在优化设计中,应根据具体的加工要求来确定合适的进给速度、进给方式和加工精度。

进给速度要根据工件的材料和加工方式来确定,不能过快或者过慢。

进给方式要根据工件的形状和加工要求来选择,确保工件的加工精度。

加工精度要根据工件的尺寸要求和加工精度要求来确定,必须保证工件的尺寸和形状与图纸要求一致。

此外,在数控机床横向进给的设计中,还要考虑进给轴的刚性和工件的稳定性。

进给轴的刚性要足够强,以确保工件在加工过程中的稳定性和精度。

工件的稳定性则要通过合适的夹持方式和工件支撑来保证,避免在加工过程中的振动和变形。

综上所述,数控机床横向进给的设计是数控机床中的一个关键环节。

c616普通车床数控横向数控改造说明书

目录序言--------------------------------------------------------------------------------------2 一、设计方案的确定-----------------------------------------------------------------3 (一)设计任务------------------------------------------------------------------------3 (二)总体设计方案的确定---------------------------------------------------------3 二、机械部分改造与设计------------------------------------------------------------3 (一)横向进给系统的设计与计算------------------------------------------------4 三、步进电机的选择------------------------------------------------------------------8 (一)步进电机选用的基本原则---------------------------------------------------8 (二)步进电机的选择---------------------------------------------------------------10四、机床导轨改造---------------------------------------------------------------------11五、自动转位刀架的选用------------------------------------------------------------12六、经济型数控机床改造时数控系统的选用------------------------------------13七、典型零件的工艺设计及应用程序的编制------------------------------------14 (一)工艺分析------------------------------------------------------------------------15 (二)工作坐标系的设定------------------------------------------------------------16 (三)手动钻孔------------------------------------------------------------------------16 (四)编制加工程序------------------------------------------------------------------16 小结---------------------------------------------------------------------------------------19 参考文献---------------------------------------------------------------------------------20序言课程设计课题:C616普通车床横向进给系统数控改造课题简介:本课题是围绕将普通机床改造成经济型数控机床展开设计的,经济型数控机床是指价格低廉、操作使用方便,适合我国国情的装有简易数控系统的高效自动化机床。

数控机床伺服进给装置的设计

数控机床伺服进给装置的设计随着数控技术的不断发展,数控机床的应用范围不断扩大。

其中,数控机床伺服进给装置是数控机床的重要组成部分之一。

本文旨在从设计原理、控制模式、性能参数等方面进行探讨,为数控机床伺服进给装置的设计提供一定的参考。

一、设计原理数控机床伺服进给装置可以分为三个部分,即传感器、控制器和执行器。

其中,传感器主要用于实时监测各种运动参数,比如位置、速度等。

控制器则将传感器获得的数据进行处理,并根据给定的指令生成相应的控制信号,最终交给执行器以驱动机床运动。

伺服进给装置的动力源一般采用电动机,不同型号的电动机有不同的特性,比如转速、功率、峰值扭矩等。

因此,在具体设计时需要根据机床运动需求而选择合适的电动机。

另外,伺服进给装置还需要考虑一些机械传动装置,比如导轨、丝杠等。

这些装置的质量和精度会影响伺服进给装置整体的性能和精度。

因此,在进行设计时需要综合考虑机械和电器的因素。

二、控制模式伺服进给装置的控制模式通常分为位置控制、速度控制和力控制。

不同的控制模式在实际应用中也有不同的优缺点。

位置控制:位置控制是伺服进给装置最常见的控制模式之一。

它可以确保机床的位置精度,并且可以根据加工工艺的不同进行快速换刀。

位置控制的缺点是,当机床受到外部扰动时,位置控制系统可能会对机床产生交错,影响机床的加工精度。

速度控制:速度控制可以确保机床运动的平稳性和稳定性,对于高速切削和加工负载较大时,速度控制比位置控制更为适用。

但速度控制设备精度与加工速度相当,在加工负载不大时会影响位置精度。

力控制:力控制可以根据加工负载变化,动态地调整加工力、进给速度等参数,能够增强机床的自适应性和加工质量。

但因为加工负载难以实时查询,速度接近慢速或轻负载条件下的削减力控制将导致大幅度速度的波动和加工质量的下降。

因此,力控制需要在合适的运动参数下才能获得理想的加工质量。

三、性能参数伺服进给装置的性能参数直接影响到加工质量和加工效率。

数控车床纵向进给系统和横向进给系统的设计

1绪论1.1数控系统的发展简史1952年第一代数控系统一一电子管数控系统的诞生。

20世纪50年代末,完全由固定布线的晶休管元器件电路所组成的第二代数控系统一一晶体管数控系统被研制成功,取代了昂贵的、易坏的、难以推广的电子管控制装置。

随着集成电路技术的发展,1965年出现了第三代数控系统一一集成电路数控系统。

1970年,在美国芝加哥国际机床展览会上,首次展出了第四代数控系统一一小型计算机数控系统,然后,随着微型计算机以其无法比拟的性能价格比渗透各个行业,1974年,第五代数控系统一一微型计算机数控系统也出现了。

应用一个或多个计算机作为数控系统的核心组件的数控系统统称为计算机数控系统(CNC)。

综上所述,由于微电子技术和计算机技术的不断发展,数控机床的数控系统也随着不断更新,发展非常迅速,几乎5年左右时间就更新换代一次⑴。

数控机床是先进制造业的基础机械,是最典型的多品种、小批量、高科技含量的机电一体化产品。

欧、美、日等工业化国家已先后完成了数控机床产品进程,1990年日本机床产值数控化率达75%,美国达70. 1%,德国达57%。

目前世界数控机床年产量超过15万台,品种超过1500多种[2]。

1.2我国数控系统的发展现状及趋势1.2.1数控技术状况目前,我国数控系统正处在由研究开发阶段向推广应用阶段过渡的关键时期,也是由封闭型向开放型过渡的时期。

我国数控系统在技术上已趋于成熟,在重大关键技术(包括核心技术),已达到国际先进水平。

自“七五”以来,国家一直把数控系统的发展作为重中之重来支持,现已开发出具有中国版权的数控系统,掌握了国外一直对我国封锁的一些关键技术。

例如,曾长期困扰我国、并受到西方国家封锁的多坐标联动技术对我们已不再是难题,0.1 J m当量的超精密数控系统、数控仿型系统、非圆齿轮加工系统、高速进给数控系统、实时多任务操作系统都已研制成功。

尤其是基于PC机的开放式智能化数控系统,可实施多轴控制,具备联网进线等功能既可作为独立产品,又是一代开放式的开发平台,为机床厂及软件开发商二次开发创造了条件。

数控机床进给伺服驱动系统.ppt

• 脉冲、数汾字比较伺服系统

• 经相位比较伺服系统

• 碎 幅值比较伺服系统

•增 全数字伺服系统

第二节 步进伺服驱动厂控制

•

在数机控机床中使用的伺服电脆动机有

步进电动机、直黍流伺服电动机、交流伺遁

电动机和直线电动机等卧。步进伺服驱动系

统的甥执行元件是步进电机。

步进电蔼动机一般用于开环伺服殊系统中, 没有位置反馈训环节,位置控制精度由舰步进电 动机和进给链来决定。

嚏

曲线2—实际的借移

正补偿脉冲 B 动(有螺距的误差)

误差

锰

曲线3—补偿前的误

沛差曲线

艘

O

补偿脉冲

曲线4—补偿后的误

图5-16 螺距误差补偿原理

差曲线

曲线 1 - 理想的移动(没有螺距的误差)曲线 2 - 实际的移动(有螺距的误差)

第三节 闭环伺服控制先原理与系统

闭环控制的特点:坏工作可靠,抗干扰性强砍,精度高,但增加 了位翁置检测、反馈、比较等盼环节,结构复杂,调试嗜困难。

– 实现方法:

• 安俩置两个补偿杆 • 按照螺範距误差在补偿杆上设置疡挡块 • 工作台移动时行力程开关与挡块接触

时进行补偿。

第二节 步进伺服驱动明控制

机床运动

1 2

0.01 mm l

O

误差

3

O

脉冲数

1

2

0

脉冲数

-1

-2

微动开关 A

补偿杆 A

补偿杆 B

B

曲线1—理想的移动

(叼没有螺距误差)

负补偿脉冲 A

第五章 数控机床的进俺给伺服系统

第一节 概述讹

一、定义:

伴 进给伺服系统(吏Feed Servo硅 System)——毙以移

CK20数控车床横向进给系统及液压卡盘设计毕业论文

CK20数控车床横向进给系统及液压卡盘设计毕业论文第一章数控机床特点及其分类1.1数控机床定义数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。

该系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使机床动作并加工零件的自动化机床。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产中的一门新型的、发展十分迅速的高新技术。

数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备;其技术围所覆盖的领域有:机械制造技术;微电子技术信息处理、加工点输技术;自动控制技术;伺服驱动技术;检测监控技术、传感器技术;软件技术等。

数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

在提高牛产率、降低成本、保证加工质量及改善工人劳动强度等方面,都有突出的优点;待别是在适应机械产品迅速更新换代、小批量、多品种生产方面,各类数控装备是实现先进制造技木的关键。

数控机床是采用了数控技术的机床,或者说是装备了数控系统的机床。

国际信息处理联盟(Internation Fderation of Information processing,IFIP)第五技术委员会,对数控机床作如下定义:数控机床是一种装了程序控制系统的机床。

该系统能逻辑地处理具有使用或其他符号编码指令规定的程序[1]。

1.2数控机床的优点:1提高生产率数控机床能缩短生产准备时间,增加切削加工时间的比率。

采用最佳切削参数和最佳定刀路线,缩短加工时间,从而提高生产率。

2提高零件的加工精度,稳定产品质量由于它是按照程序自动加工不需要人工干预,其加工梢度还可以利用软件进行校正及补偿。

故可以获得比机床本身精度还要高的加工精度和重复精度。

3有广泛的适应性和较大的灵活性通过改变程序,就可以加工新产品的零件,能够完成很多普通机床难以完成或者根本不能加工的复杂型面零件的加工。

C616机床横向伺服进给单元改造设计

C616机床横向伺服进给单元改造设计摘要本次设计主要是针对C616车床的横向进给伺服系统改造。

机械部分采用步进电动机驱动滚珠丝杠,然后再通过滚珠螺母副来动工作台运作。

电器部分采用MCS—8051单片机来对步进电动机进行适时有效的控制,同时为了便于人机对话,通过输入程序来更好的解决形状复杂、精密、难加工的问题。

这次设计可以准确地实现规定的动作、自动化程度较高、能灵活迅速的适应加工零件的更变。

将原机床中横向装置改装成由步进电动进驱动,包括刀架的自动换刀改装,根据负载转动惯量选择与之相匹配的步进电动机(包括刀活功率),采用微机完成数据处理和运动控制,具有简单的接口电路设计,选择驱动电器,设计通用接口以及CPU与辅助电路的连接。

关键字:车床;步进电动机;单片机;人机对话;精密AbstractThis design is mainly aimed at C616 lathe transverse servo system reform. Mechanical part adopts stepper motor drive the ball screw, then through ball nuts to moving workbench operation vice. Electrical part adopts MCS - the 8051 microcontroller to stepper motor for timing controlled effectively, and also to facilitate the man-machine dialogue, through the inputprogram to better solve complex shape, precision, and difficult process problems.This design can accurately realized provisions of action, higher automatization, flexible rapid adaptation processing components to more change. The original machine had been converted into a horizontal device by stepping electric into drive, including automatic knife knife disguised himself, and according to the load change inertia of the selection and matching the stepping motor (including knife live power), adopt computer complete data processing and motion control, has a simple interface circuit design, choose drive electronics, design universal interface and CPU and auxiliary circuit connection.Key word: lathe ;stepper motor; microcontroller; human-machine conversation ;precision目录绪论 (I)第一章部分改造的设计及计算 (1)1.1 课题的来源与意义及总体方案的确定 (1)1.1.1 课题的来源与意义: (1)1.1.2 总体方案的确定: (1)1.2 滚珠丝杠副的计算和选型 (3)1.2.1 确定系统的脉冲当量 (3)1.2.2 切削力计算 (3)1.2.3 传动效率 (6)1.3 步进电动机的选择 (8)1.3.1 传动比的计算 (8)1.3.2 转动惯量的计算 (9)1.4 齿轮设计及强度校核计算 (14)1.4.1 选定齿轮类型,精度等级,材料及齿数 (14)1.4.2 按照齿面接触疲劳强度校核 (14)1.4.3 校核齿根弯曲疲劳强度 (17)1.5 轴的设计(中间轴)及校核 (18)1.5.1 选择轴的材料 (18)1.5.2 初步估算轴的最小直径 (19)1.5.3 轴的结构设计 (18)1.5.4 按弯扭合成应力校核轴的强度 (19)1.5.5 精确校核轴的疲劳强度 (23)1.6 滚动轴承的选择和计算 (28)1.7 键联接的选择和强度校核(即中间轴) (30)1.7.1 大齿轮2与轴的键联接 (30)1.7.2小齿轮3和轴的键联接 (31)第二章横向伺服进给单元电气控制部分设计 (32)2.1 电气控制系统方案的确定 (32)2.1.1 步进电动机与丝杠的联接 (33)2.1.2 8051单片机的选择 (33)2.2 步进电动机开环控制系统设计 (34)2.2.1 脉冲分配器 (35)2.2.2 光隔离电路 (38)2.2.3 步进电动机驱动电路 (39)2.3 8255可编程控制芯片的扩展 (40)2.4 辅助电路的设计 (43)2.4.1 8051单片机的时钟电路 (43)2.4.2 复位电路 (43)2.4.3 越界报警电路 (44)2.5 操作面板设计的简要介绍 (45)2.6 绘制机床电气控制电路原理图 (45)结论 (46)参考文献 (46)致谢 (47)绪论随着我国生产技术进步,在机械制造业中,数控机床越来越受到企业的欢迎。

CW6163卧式车床数控化改造及横向进给设计

CW6163卧式车床数控化改造及横向进给设计第一章绪论1.1数控机床的发展现状数控机床正在向高精度、高速、无机、智能、环保的方向发展。

高精度和高速加工对传动及其掌控明确提出了更高的动态特性和控制精度,更高的切削速度和加速度,更高的振动噪声和更大的磨损。

问题的症结在传统的传动链从做为动力源的电动机至工作部件必须通过齿轮、蜗轮副,皮带、丝杠副、联轴器、离合器等中间传动环节,在这些环节中产生了很大的转动惯量、弹性变形、逆向间隙、运动落后、摩擦、振动、噪声及磨损。

虽然在这些方面通过不断的改良并使传动性能有所提高,但问题很难从根本上化解,于是发生了“轻易传动”的概念,即为中止从电动机至工作部件之间的各种中间环节。

随着电机及其驱动控制技术的发展,电主轴、直线电机、力矩电机的发生和技术的日益明朗,并使主轴、直线和转动座标运动的“轻易传动”概念变成现实,并日益表明其非常大的优越性。

直线电机及其驱动控制技术在机床切削驱动上的应用领域,并使机床的传动结构发生了关键性变化,并使机床性能存有了代莱脱胎换骨。

目前,世界先进制造技术不断兴起,超高速切削、超精密加工等技术的应用,柔性制造系统的迅速发展和计算机集成系统的不断成熟,对数控加工技术提出了更高的要求。

为适应这种情况,数控机床正朝着以下几个方面发展。

1.高速度、高精度化速度和精度是数控机床的两个重要指标,它直接关系到加工效率和产品质量。

目前,数控系统采用位数、频率更高的处理器,以提高系统的基本运算速度。

同时,采用超大规模的集成电路和多微处理器结构,以提高系统的数据处理能力,即提高插补运算的速度和精度。

并采用直线电机直接驱动机床工作台的直线伺服进给方式,其高速度和动态响应特性相当优越。

在直线电机刚开始开发时,因其能实现高速加工而备受瞩目。

但近年来,使用直线电机的目的已逐渐转向高精度化。

也就是说,在直线电机的诸多优良特性中,很高的定位精度和圆弧插补精度尤其令人刮目相看。

其原因不为接触式的驱动系统没传统伺服电机转动失速用的齿轮副、滚珠丝杠、耦合件等各种机械因素引发的误差,以及直线电机必然使用闭路掌控。

第7章 数控机床的进给伺服系统PPT课件

式中 J1、J2——齿轮的转动惯量(N·m·s2);J3——丝杠的转动惯量 d ——冲当量(mm/脉冲)。

然后进行负载启动频率fqF 的估算; 式中 fq——空载启动频率(Hz),T——由矩频特性决定的力矩(Nm)

J——电机转子转动惯量(N·m·s2)。 依照机床要求的启动频率fqF ,可选择fq

第七章 数控机床的进给伺服系统

7-1 概述 7-2 步进电动机及其驱动系统 7-3 直流伺服电动机及其速度控制 7-4 交流伺服电动机及其速度控制 7-5 主轴驱动 7-6 位置控制

§ 7-1 概述

立式铣床

加工中心 刀库刀具定位电机 机械手旋转定位电机

带制动器伺服电机 主轴电机

伺服电机

伺服驱动系统(Servo System)

称做空载运行频率fmax。它也是步进电动机的重要性能指标,对于提高 生产率和系统的快速性具有重要意义。

fmax 应能满足机床工作台最高运行速度。

6. 运行矩频特性 运行矩频特性T=f(F)是描述步进电动

机连续稳定运行时,输出转矩T与连续运行 T 频率之间的关系。它是衡量步进电动机运转 时承载能力的动态性能指标。

f

三、步进电动机驱动电源 1. 作用 发出一定功率的电脉冲信号,使定子励磁绕组顺序通电。 2. 基本要求 (1)电源的基本参数与电动机相适应; (2)满足步进电动机起动频率和运行频率的要求; (3)抗干扰能力强,工作可靠; (4)成本低,效率高,安装维修方便。

1.步距角 步进电动机每步的转角称为步距角,计算公式:

θ= 360 (°) Z mK

式中 m—步进电动机相数 Z—转子齿数 K—控制方式系数, K=拍数p/相数m

数控机床进给系统设计

数控机床进给系统设计数控机床是一种利用数字控制技术来操作机床进行加工的设备。

其中,进给系统是数控机床的核心部件之一,主要负责实现机床轴向运动的精确控制。

本文将从设计原理、系统构成和性能要求三个方面,对数控机床进给系统进行详细阐述。

一、设计原理数控机床进给系统的设计基于三轴坐标系,即X轴、Y轴和Z轴。

当工件需要在不同方向上进行加工时,可以通过对这三个坐标轴的控制,实现工件在平面和立体方向上的运动。

进给系统的基本原理是将需要控制的轴运动距离和速度转换为数字信号,通过数字控制器产生的脉冲信号驱动伺服电机,实现机床的精确控制。

二、系统构成数控机床进给系统由三个主要组成部分构成:数字控制器、伺服驱动器和伺服电机。

数字控制器是整个系统的大脑,负责生成运动指令、计算速度和位置等参数,并将其转换为脉冲信号。

伺服驱动器接收数字控制器发送的脉冲信号,将其转换为电流信号,并通过电机的转矩控制反馈实现机床运动控制。

伺服电机则是进给系统的执行机构,根据伺服驱动器的控制信号,转化为机床轴向的运动。

三、性能要求数控机床进给系统在设计中需要具备多项重要性能要求,以满足机床加工的精度和效率要求。

首先,系统需要具备高速响应能力,能够快速准确地响应指令并实时控制机床轴向运动。

其次,系统需要具备高精度定位能力,能够实现亚微米级的定位精度,以满足精密加工的要求。

此外,系统还需具备较大的负载能力,能够承受较大的加工力矩,以应对各种加工过程中的需求。

同时,在设计中还需要考虑系统的稳定性和可靠性,以确保系统的长期稳定运行,并减少维护和故障排除的成本。

总结起来,数控机床进给系统是数控机床的核心组成部分之一,其设计原理基于三轴坐标系的控制,通过数字控制器、伺服驱动器和伺服电机的协同工作,实现机床轴向运动的精确控制。

进给系统的设计需要满足高速响应、高精度定位、较大负载和稳定可靠等多项性能要求,以保障机床加工的高效精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控机床横向进给伺服系统的设计目录第一章绪论1.1 毕业设计的目的1.2 毕业设计的内容1.2.1 数控横向进给系统总体设计方案的拟定1.2.2 进给伺服系统机械部分设计计算1.2.3 数控机床(直流、交流)伺服控制方案分析与计算第二章数控进给系统总体设计方案的拟定2.1 毕业设计任务书2.2 总体方案的确定2.2.1 概述2.2.2 数控横向进给系统总体设计方案的拟定第三章机床进给(直流、交流)伺服系统机械部分设计计算3.1 系统切削力的确定3.2 切削力的计算3.3 滚珠丝杠螺母副的设计、计算、和选型3.4 进给伺服系统传动计算3.5 伺服电机的计算和选型第四章数控机床(直流、交流)伺服控制方案分析与计算4.1 数控机床进给(直流、交流)伺服系统组成4.2 数控机床进给(直流、交流)伺服驱动器的选型4.3 数控机床进给(直流、交流)伺服驱动器主电路及辅助电路设计与选型第五章毕业设计体会第六章毕业设计感言附录参考文献第一章绪论1.1 毕业设计的目的设计的目的是培养综合运用基础知识和专业知识,解决工程实际问题的能力,提高综合素质和创新能力,受到本专业工程技术和科学研究工作的基本训练,使工程绘图、数据处理、外文文献阅读、程序编制、使用手册等基本技能得到训练和提高,培养正确的设计思想、严肃认真的科学态度,加强团队合作精神。

1.2 毕业设计的内容1.2.1数控横向进给系统总体设计方案的拟定1. 系统运动方式的确定。

2. 伺服系统的选择。

3. 执行机构传动方式的确定。

4. 计算机的选择。

1.2.2 进给伺服系统机械部分设计计算1. 进给伺服系统机械部分设计方案的确定。

2. 确定脉冲当量。

3. 滚珠丝杠螺母副的选型。

4. 滚动导轨的选型。

5. 进给伺服系统传动计算。

6. 步进电机的计算和选用。

7. 设计绘制进给伺服系统一个坐标轴的机械装配图。

8. 设计绘制进给伺服系统的一张或两张零件图。

1.2.3 数控机床(直流、交流)伺服控制方案分析与计算1. 数控机床进给(直流、交流)伺服系统组成。

2. 数控机床进给(直流、交流)伺服驱动器的选型3. 数控机床进给(直流、交流)伺服驱动器主电路及辅助电路设计与选型。

第二章数控横向进给系统总体设计方案的拟定2.1 毕业设计任务书1.题目:《数控机床横向伺服进给系统的设计》2.设计任务:(1)根据机床总体布局,分析应采用的机电一体化设计方案,确定横向进给系统的伺服控制方案;(2)进行机械伺服机构的设计计算,绘制机械传动图及相关装配图(1—2张);(3)进行数控机床伺服驱动器的主电路及辅助电路设备的设计与选型;(4)绘制控制系统原理框图;(5)攥写设计说明书一分(8000字以上)3.主要技术指标:(1)床身最大加工直径400mm;(2)最大加工长度1000mm,横向定位精度0.075mm±;(3)横向最快移动速度max 3000mm/minv=;(4)横向最快进给速度(工进速度)max 400mm/minv=;(5)可以车削柱面、平面、锥面,最大导程24mm;(6)工作台重量100公斤4.设计要求:(1)机械结构设计合理,控制系统功能完备,原理正确,制图符合国家标准,图面整洁;(2)设计说明书论述清楚,计算无误,数值单位明确,引用公式及资料有出处。

2.2 数控横向进给系统总体设计方案的拟定2.2.1概述从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min或更低速时,仍有平稳的速度而无爬行现象。

电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。

一般直伺服电机要求在数分钟内过载4-6倍而不损坏。

为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。

电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。

电机应能随频繁启动、制动和反转。

随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。

使伺服控制技术从模拟方式、混合方式走向全数字方式。

由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。

数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高[4]。

数控机床进给运动系统,尤其是轮廓控制的进给运动系统,必须在进给定位及进给速度两个方面同时实现自动控制。

对于数控机床进给速度控制方面的问题与本书前几部分所讨论过的调速控制系统相类似,而有关数控机床在进给定位上的问题则属于对运动轨迹的跟踪控制问题,而解决这个问题的控制系统就是通常所说的伺服控制系统。

伺服控制系统也叫随动控制系统,它属于自动控制系统中的一种。

与调速系统不同,伺服控制系统要解决的主要问题是如何让系统能精确跟踪输入指令的变化,按要求迅速而精确地到达指定位置。

在机电设备中,伺服系统具有重要的地位,被广泛地应用于工业生产、国防、机器人等的各个领域。

高性能的伺服控制系统可以提供灵活、方便、准确、快速的伺服运动控制。

伺服控制技术在机械制造行业中用的最多也最为广泛,各种机床运动部分的速度控制、运动轨迹控制、位置控制都是依靠各种伺服系统控制完成的。

它们不仅能完成转动控制、直线运动控制,而且能依靠多套伺服系统的配合,完成复杂空间曲线的运动控制,如仿型机床的加工轨迹、机器人手臂关节的运动控制等。

它们可以完成的运动控制精度高、速度快,远非一般工人操作所能达到。

在其它领域,伺服控制系统也有较为广泛的应用。

如冶金工业中的电弧钢炉、粉末冶金炉的电极位置控制等;运输行业中的电气机车自动调速、高层建筑物中电梯的升降控制、船舶的自动操舵等,以及军事上的雷达天线的自动瞄准跟踪控制、战术导弹自动跟踪控制,防空导弹的制导控制等等。

伺服控制系统大体上可以分为模拟式伺服控制系统和数字式伺服控制系统。

模拟式伺服控制系统的稳态精度受到位置检测元件和运算放大器的精度限制,通常只能达到角分(')级。

如要进一步提高伺服系统的稳态精度,就必须采用数字计算机控制器,用高精度数字式元件(如光电编码器等)作位置反馈元件,实现模拟伺服系统的数字化。

从另一方面来看,自动控制技术和计算机技术的发展也为伺服控制系统的数字化提供了必须的基础。

自动控制理论的高速发展,为数字伺服控制系统的研制者提供了不少新的控制规律以及相应的分析和综合方法;计算机技术的飞速发展,为数字伺服系统研制者提供了实现这些控制规律的可能性;尤其是半导体技术的发展,更加快了使伺服驱动技术进入全数字化时期脚步,使伺服控制器的小型化指标取得了很大的进步。

IGBT(绝缘栅双极晶体管)的发展,使交流伺服控制系统的应用领域逐步超过直流伺服控制系统。

可以这样说:随着自动控制、半导体技术、计算机技术和整个工业的不断发展,伺服控制技术也取得了极大的进步,伺服控制系统已经进入了全数字化和交流化的时代。

图2-1和图2-2是模拟伺服系统与数字伺服系统的系统组成原理框图。

图2-1 模拟伺服控制系统的组成原理框图图2-2 数字伺服控制系统的组成原理框图图2-1中所示为由电流环、速度环、位置环所构成的三环位置伺服控制系统。

这是一个模拟的或称为连续信号的位置伺服系统,系统中的各种物理量:电动机电流、电动机转速、输出的位置、给定信号等均为模拟量;电流控制器、速度控制器、位置控制器均为由运算放大器所构成的模拟调节器。

图2-2中所示的是数字伺服系统的组成原理框图。

从图中可以看出,在模拟伺服系统的基础上,将模拟控制的控制功能用数字计算机来代替,作为数字控制器,这就构成了计算机控制的数字伺服控制系统。

而这一替换使伺服系统发生质的飞跃。

值得注意的是:数字伺服系统与普通模拟伺服系统一样,都是闭环反馈控制系统。

所不同的是,数字控制系统中不仅含有数字元件,而且也含有模拟元件。

这也就是说信号在系统的传递过程中一部分是连续的模拟信号,一部分是离散的数字信号,数字信号与模拟信号必须通过数-模(D/A)或模-数(A/D)转换才能进行传递,这就须要在系统中加上能够实现数字信号与模拟信号相互转换的接口装置。

综上所述,比较模拟伺服系统与数字伺服系统,可以总结出以下特点:①在模拟控制伺服系统中,各处的信号都是连续的模拟信号;而数字伺服控制系统中,除了含有连续模拟信号外,还含有离散信号、数字信号等多种信号。

因此,数字伺服控制系统是模拟信号和数字信号的混合控制系统。

②在模拟伺服控制系统中,控制规律是由运算放大器通过不同电路元件的连接实现的,控制规律越复杂,所需要的模拟电路往往越多,如果要修改控制规律,一般必须改变原有的电路结构;而在数字伺服控制系统中,控制规律是由数字控制器通过编写算法程序实现的,修改一个控制规律,只需要修改计算机控制器的算法程序,一般不用对硬件电路进行改动,而且由于计算机具有丰富的指令系统和很强的逻辑判断能力,从而能够实现模拟电路不能实现的复杂控制规律,因此具有更好的灵活性与适应性。

③在模拟伺服控制系统中,一般一个控制器占用一套控制设备,控制一个回路;而在数字伺服控制系统中,由于数字控制器具有高速运算能力,一个控制器可以包含多个数字控制程序,可以采用分时控制的方式,同时控制多个回路。

④采用数字方式进行伺服系统的控制,如分级数字控制系统、集散控制系统、计算机网络等,便于实现控制与管理的一体化,使得伺服控制系统的自动化水平进一步提高。

⑤由于数字伺服控制系统需要同时处理数字信号与模拟信号,所以与模拟伺服控制系统相比,数字伺服控制电路需要额外的、能够实现数字信号与模拟信号相互转换的接口驱动电路,以保证信号的有效传递。

2.2.2 数控横向进给系统总体设计方案的拟定1.(简述数控伺服系统闭环控制方案中的闭环与半闭环控制方案,然后选定控制方案)。

1).数控机床按控制方式分类就包括开环控制系统、半闭环控制系统和闭环控制系统三种。

①.开环控制(Open -loop control system )指调节系统不接受反馈的控制,只控制输出,不计后果的控制。

又称为无反馈控制系统,在数控机床中由步进电动机和步进电动机驱动线路组成。

数控装置根据输入指令,经过运算发出脉冲指令给步进电动机驱动线路,从而驱动工作台移动一定距离,这种伺服系统比较简单,工作稳定,容易掌握使用,但精度和速度的提高受到限制。

所以一般仅用于可以不考虑外界影响,或惯性小,或精度要求不高的一些经济型数控机床。

②.闭环控制(closed-loop control system)则是由信号正向通路和反馈通路构成闭合回路的自动控制系统,又称反馈控制系统。

在数控机床中由伺服电动机、比较线路、伺服放大线路、速度检测器和安装在工作台上的位置检测器组成。