deform3D轧制教程

DEFORM-3D基本操作指南

五、模拟参数的定义

这里定义的参数,主要是为了进行有效的数值 模拟。因为成形分析是一个连续的过程,分许多时 间步来计算,所以需要用户定义一些基本的参数: 1、总步数:决定了模拟的总时间和行程。 2、步长:有两种选择,可以用时间或每步的行程。 3、主模具:选择主运动模具。 4、存储步长:决定每多少步存一次,不要太小, 否则文件太大。

四、导入模具文件

1. 导入上下模具的几何文件。在前处理控制窗口中点击增加物体按钮 Inter Objects…进入物体窗口。可以看到在Objects列表中增加了 一个名为Top Die的物体。 2.在当前选择默认Top Die 物体的情况下,直接 选择 然后选 3.本例中选择安装目录下 DEFORM3D\V6.1\ Labs的 Block_Top Die .STL

九、定义物间关系

1.在前处理控制窗口的右上角点击 按钮,会出现一个提示,选择 Yes弹出Inter Object窗口。 2.定义物间从属关系:在v6.1中,系统会自动将物体1和后面的物体定 为从属关系(Slave-Master),即软的物体为Slave,硬的物体设为 Master。

1.点击按钮 ,进入新的窗口 2.选择剪切摩擦方式Shear,输入常摩擦系数constant,如果你对具体 的摩擦系数没有概念,可以选择工艺种类,例如,本例中的冷Cold Forming用的是Steel Die,摩擦系数系统会设为0.12,点击Close按 钮,关闭窗口。 3.回到Inter Object 窗口后选择第二 组。 4.重复1-2的操作, 将Bottom Die 和Workpiece的 摩擦系数也设 为0.12(也可以 在第2步后,点 击按钮 )

deform2d二维deform3d二维deformht热处理deformpc微机版deformf22d简化版本deformf33d简化版本deform系列软件简介deformdeform3d是一套基于工艺模拟系统的有限元系统fem专门设计用于分析各种金属成形过程中的三维3d流动提供极有价值的工艺分析数据及有关成形过程中的材料和温度的流动

DEFORM_3D切削加工操作入门

操作教程一、进入Deform-3D界面进入运行Deform-3D v6.1程序,软件打开软件会自动选择安装时的默认目录,为了防止运算结果混乱不便管理,可单击工具栏中的打开按钮选择新的文件存放路径,如图10:单击此按钮,选择新的文件路径图10 选择新文件路径二、操作步骤1、进入前处理操作在主窗口右侧界面Pre Processor中Machining[Cutting]选项,弹出图11所示对话框,输入问题名称,单击【Next】按钮,进入前处理界面。

2、选择系统单位进入前处理界面会自动弹出图12所示对话框,要求选择单位制(英制或国际单位制),按需求选择国际单位制(System International),然后单击【Next】按钮,进入下一步。

3、选择切削加工类型Deform中给我们提供的加工方式有车削加工(Turing)、铣削加工(Milling)、钻削加工(Boring)、钻孔加工(Dtilling),其中我们模拟的是铣削加工,故选择Milling,然后单击【next】进入下一步,如图13所示。

图11 进入前处理操作1、选择国际单位制2、单击【Next】图12 选择系统单位制图13 选择切削加工类型4、设定切削参数图14所示对话框参数设置,可根据自己的需要改变数值的大小,不过后面选择刀具参数时要考虑这些参数,否则很肯能出现接触错误。

该模拟中选择参数如下:图14 设定切削参数5、工作环境和接触面属性设置1、选择铣削加工2、单击【Next 】2、单击【Next 】1、输入各项切削参数图15 工作环境和接触面属性设置5、刀具设置如图16所示,单击新建刀具在弹出的对话框中选择预先建立好的刀具模型(图17),单击打开按钮,弹出刀具材料设定对话框选择预先定义好的刀具材料物理参数的key 文件(图18),单击【load 】加载刀具材料。

所选刀具材料将被列在刀具材料设定对话框下方(图19)。

一直单击Next直到完成刀具设置。

Deform3D操作介绍

Deform3D操作介绍第⼆章DEFORM-3D操作介绍2.1DEFORM-3D软件介绍20世纪70年代后期,位于美国加州伯克利的加利福尼亚⼤学⼩林研究室在美国军⽅的⽀持下开发出有限元软件ALPID,20世纪90年代在这⼀基础上开发出DEFORM-2D软件,该软件的开发者后来独⽴出来成⽴了SFTC公司,并推出了DEFORM-3D软件。

DEFORM-3D 是⼀套基于有限元分析⽅法的专业⼯艺仿真系统,⽤于分析⾦属三维成形及其相关的各种成形⼯艺和热处理⼯艺。

⼆⼗多年来的⼯业实践证明其有着卓越的准确性和稳定性,模拟引擎在⼤流动、⾏程、载荷和产品缺陷预测等⽅⾯同实际⽣产相符,被国际成形模拟领域公认为处于同类模拟软件的领先地位。

DEFORM-3D不同于⼀般的有限元软件,它是专门为⾦属成形⽽设计。

DEFORM-3D可以⽤于模拟零件制造的全过程,从成形、机加⼯到热处理。

通过DEFORM-3D模拟整个加⼯过程,可以帮助设计⼈员:设计⼯具和产品的⼯艺流程,减少实验成本;提⾼模具设计效率,降低⽣产和材料成本;缩短新产品的研究开发周期;分析现有⼯艺存在的问题,辅助找出原因和解决⽅法。

2.1.1DEFORM-3D特点1)DEFORM-3D具有⾮常友好的图形⽤户界⾯,可⽅便⽤户进⾏数据准备和成形分析。

2)DEFORM-3D具有完善的IGES、STL、IDEAS、PATRAN、等CAD和CAE接⼝,⽅便⽤户导⼊模型。

3)DEFORM-3D具有功能强⼤的有限元⽹格⾃动⽣成器以及⽹格重划分⾃动触发系统,能够分析⾦属成形过程中多个材料特性不同的关联对象在耦合作⽤下的⼤变形和热特性,由此能够保证⾦属成形过程中的模拟精度,使得分析模型、模拟环境与实际⽣产环境⾼度⼀致。

DEFORM-3D采⽤独特的密度控制⽹格划分⽅法,⽅便地得到合理的⽹格分布。

计算过程中,在任何有必要的时候能够⾃⾏触发⾼级⾃动⽹格重划⽣成器,⽣成细化、优化的⽹格模型。

4)DEFORM-3D系统⾃带材料模型包含有弹性、弹塑性、刚塑性、热弹塑性、热刚粘塑性、粉末材料、刚性材料及⾃定义材料等类型,并提供丰富的开放式材料数据库,包括美国、⽇本、德国的各种钢、铝合⾦、钛合⾦、⾼温合⾦等250种材料的相关数据。

DEFORM-3D基本操作指南

3、设置模拟类型

1)、deformation:变形模拟 2)、heat transfer:传热模拟 3)、transfmation:相变模拟 4)、diffusion:扩散模拟 5)、grain:晶粒度模拟 6)、heating:热处理模拟

二、导入毛坯几何文件

1.在前处理的物体操作窗口中点击按钮 (Geometry) ,然后再选 择 (Import Geometry),选择在CAD中或其他CAE软 件中的造型文件。(本例中选择安装目录下DEFORM3D\V6.1\Labs 的Block_Billet.STL。) 2.在DEFORM3D v6.1的版 本中,默认第一个物体是 工件(毛坯),所以物体 属性默认为Rigid-plastic。

四、导入模具文件

1. 导入上下模具的几何文件。在前处理控制窗口中点击增加物体按钮 Inter Objects…进入物体窗口。可以看到在Objects列表中增加了 一个名为Top Die的物体。 2.在当前选择默认Top Die 物体的情况下,直接 选择 然后选 3.本例中选择安装目录下 DEFORM3D\V6.1\ Labs的 Block_Top Die .STL

DEFORM-3D可以应用于金属成形的冷加工、热加工 等工 艺。 DEFORM-3D的典型应用:拉深、锻造、挤压、压塑、 冷 镦、机加工、轧制、开坯、镦锻等。

(更多相关应用请见)

说明:

1、 DEFORM-3D软件不支持中文,因此文件夹及其模 型文件中不能出现中文,否则无法读取。 2、 DEFORM-3D不具备三维造型功能,所以该软件所 用模型均在其它三维软件中建立。 3、 DEFORM-3D软件操作环境的坐标与Pore、UG软件 中默认的坐标系相同。所以在创建模型的时候最好把位臵 关系安排好,这样调进来的模型比较容易调整。 4、使用有限元软件时,要养成分析每个问题创建新 的文件夹的习惯。因为打开DEFORM-3D软件,其默认安装 目录下会自动生成一文件夹,所作模拟都会放臵在该文件 夹下,不便于管理。

deform-3D轧制教程

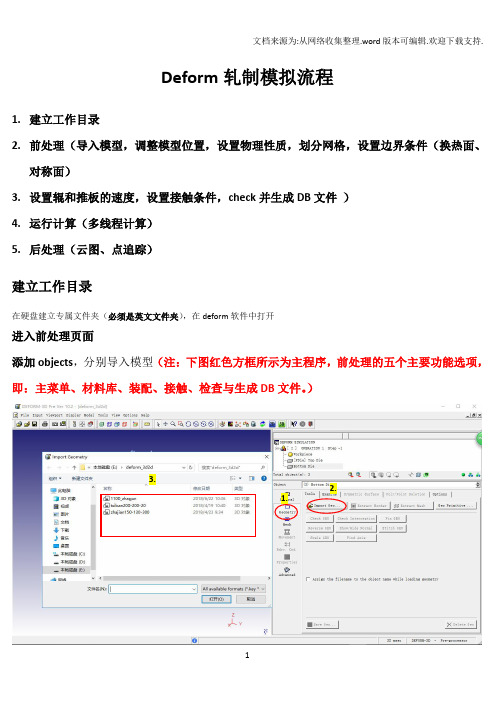

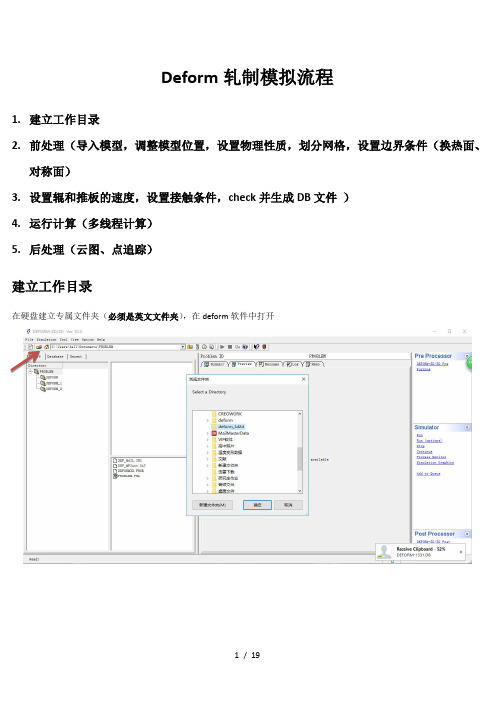

Deform轧制模拟流程1. 建立工作目录2. 前处理(导入模型,调整模型位置,设置物理性质,划分网格,设置边界条件(换热面、对称面)3. 设置辊和推板的速度,设置接触条件,check并生成DB文件)4. 运行计算(多线程计算)5. 后处理(云图、点追踪)建立工作目录在硬盘建立专属文件夹(必须是英文文件夹),在deform软件中打开进入前处理页面添加objects ,分别导入模型(注:下图红色方框所示为主程序,前处理的五个主要功能选项, 即:主菜单、材料库、装配、接触、检查与生成DB 文件。

)i?2D/J0 Ver 10.2:* 云 r«T' -0 aafn^XuReoivi □Ipbwd - S&%D0ORM 计窮hDKD ・L0工3d 亠皐: □ ri- r.in7^-T :0<3 TT : n 论亠古调整模型位置(Position object选择top die,在method中选择rotational (旋转),选中x 轴,在角度中输入90,点击apply,将平方的轧辊旋转90度。

如果有必要)在method中选择ofset (平移),选择work piece (轧件)根据道次压下量调整轧件与轧辊之间的相对位置, 推板bottom die同理。

划分网格 选中work piece ,一般默认的是相对网格保证计算速度,而绝对网格的计算精度更 o3o1.2广亠亠I 订工第二『0:企嵌I ;设置边界条件:1.对称面,1/4模型有两个对称面;2•换热面剩余面为换热面高但速度较慢,无论哪种网格划分方式都具有在计算过程中自动重新划分网格的功能 显示单个对象N JE 力打 cf Swi-?:- | : T■ K :«3ScLrrQGw» ■ M r□ mMo** ■■*=-'; if DCOF'H I-JJ t-r'x l :2 :J EW lj2d :F*in<-it*Ml iAKiWi? » * :」佩-口.7二二_£*1I 「■■ ■■■l ・ | 二■■>1 f -dJ!旧tar :coal ,:yiKt肌 toraatiwiFiwiJiiiilg MPNH .加 Pi •也订driE_U2ifl— □ 壬Pl fsl* SWT HlEMrr u 好M 审帆 J«ih 初MAS!邯油-l*J XJ>JB A Cd||l ■ 00fi ■[ h * 却 UGO 舍仓舍 «■&:<4.■上2陆巴J.…r..-“」Q f^v* W 気- 1JC Vtih j7勺:i 咎si 4母<KAQ6®St卫■ -h / * 4规fsl* Sw'B Vi Wflerr 曲"・《7 Mdn. H M >〕・ A L ” CqiTiMt *Hi■1 --------------------------------------------- G^JzETEfla! 5TKILA-ZDS「皿•常:养帝亡加:3:s>-J@ 0臥範J 超■仙皿就FE- 24M RET •讦Uz ・ xa1□:Ph.j Tup 31*T»B 1 cb^scc: ■'■ 3佥毬■•轟从 0»JM ;IdJlASMfa圭]33」rJ*12Oio2Sirruldtan Cartr^hOtJMK ||>V iM-libhAStJ 町S卜 Feint I 吨詢価 h Ml ; 0£t 心0 titc wr*« 15 ■ 7v*-o«i£tjiHPPi F] If EVIT 冊 EMh D*俱* Mdfil 7x>h Virr ^TlSn?肝:Q!>ja A nd 呂屮少 &也廿门 吕 戶|比却Q 追。

deform-3D轧制教程

Deform轧制模拟流程1.建立工作目录2.前处理(导入模型,调整模型位置,设置物理性质,划分网格,设置边界条件(换热面、对称面)3.设置辊和推板的速度,设置接触条件,check并生成DB文件)4.运行计算(多线程计算)5.后处理(云图、点追踪)建立工作目录在硬盘建立专属文件夹(必须是英文文件夹),在deform软件中打开进入前处理页面添加objects,分别导入模型(注:下图红色方框所示为主程序,前处理的五个主要功能选项,即:主菜单、材料库、装配、接触、检查与生成DB文件。

)调整模型位置 (Position object 选择top die ,在method 中选择rotational (旋转),选中x 轴,在角度中输入90,点击apply ,将平方的轧辊旋转90度。

如果有必要)在method 中选择offset (平移),选择work piece (轧件)根据道次压下量调整轧件与轧辊之间的相对位置,推板bottom die 同理。

1.2.3.划分网格 选中work piece ,一般默认的是相对网格保证计算速度,而绝对网格的计算精度更高但速度较慢,无论哪种网格划分方式都具有在计算过程中自动重新划分网格的功能。

设置边界条件:1.对称面,1/4模型有两个对称面;2.换热面剩余面为换热面。

显示单个对象显示多个对象1.2.1.2.3.4.1.2.2.1.调整位置建立接触条件(只有对轧件划分好网格之后才能建立接触)注:为防止出错上图和下图所设置的接触摩擦条件和接触传热可以放在生成DB 文件之前设置先设置work piece 和轧辊之间的相对位置,再设置推板和work piece 的相对位置,方向都是-x 方向相对于1.2.3.1.2.3.4.设置轧辊和推板的运动5.6.7.8.9.2.1.3.4.5.6.设置主菜单时间步数量和时间步长7.8.9.10.11.12. 在轧制过程中二者都勾选,只有在单纯的冷却过程不勾选deformation 项1.2. 3.4.5.6.7.8.在轧制的时候时间步长要小,计算才精确,在只有冷却的时候可设置为0.1s的时间步长加载材料库和设置轧件温度设置轧件温度1.2.3.4.5.6.7.8.9.上图中加载的材料库,点击倒小三角后会显示检查和生成DB文件,在生成DB文件之前,可以自行检查,尤其是object 之间的接触摩擦和接触传热条件1.2.3.运行计算(返回主页面)多线程运行,计算快1.点击后再点击environment2.3.计算机名称必须是英文,在我的电脑中右键点击属性,点击修改并复制,线程数量最大支持4线程,直接输入4就可以2.可能需要再输入一遍1.3.后处理由于软件保存方式为分段保存,点击查看整个模拟过程,点击yesGraph显示轧辊轧制力Point track点追踪,特定点温度与应变在整个轧制过程的变化均分两点之间的区域,选取两点,再设定若干个点,显示最终状态特定方向的性质分布显示对称部分的实体对轧件切割,找内部点的性质损坏程度等效应变等效应力温度常用到more,改变云图的显示范围和方式,以及其他更多的性质先点击temperature点击more,显示对话框,优化云图显示点击三角可以选择整个模拟过程中的任意一点轧制力的导出改变云图展示方式,可以与上图的云图进行对比点击user可以改变云图显示的数值范围,突出显示1.2.3.4.5.选择所有轧辊.下拉选择tons-SI.右键点击导出数据为文本txt格式.进行下一步时点击隐藏.1.2.3.4.可以选取一个点后对其中两个坐标复制,这样可以保证选区的点在同一个方向,例如图中时厚度方向,只需要改变的z的坐标,x和y复制粘贴即可。

deformD轧制教程

Deform轧制模拟流程1.建立工作目录2.前处理(导入模型,调整模型位置,设置物理性质,划分网格,设置边界条件(换热面、对称面)3.设置辊和推板的速度,设置接触条件,check并生成DB文件)4.运行计算(多线程计算)5.后处理(云图、点追踪)建立工作目录在硬盘建立专属文件夹(必须是英文文件夹),在deform软件中打开进入前处理页面添加objects,分别导入模型(注:下图红色方框所示为主程序,前处理的五个主要功能选项,即:主菜单、材料库、装配、接触、检查与生成DB文件。

)调整模型位置(Position object 选择top die ,在method 中选择rotational(旋转),选中x 轴,在角度中输入90,点击apply,将平方的轧辊旋转90度。

如果有必要)在method 中选择offset (平移),选择work piece(轧件)根据道次压下量调整轧件与轧辊之间的相对位置,推板bottom die 同理。

1 .2 .3 .划分网格 选中work piece ,一般默认的是相对网格保证计算速度,而绝对网格的计算精度更高但速度较慢,无论哪种网格划分方式都具有在计算过程中自动重新划分网格的功能。

设置边界条件:1.对称面,1/4模型有两个对称面;2.换热面剩余面为换热面。

显示单个对象显示多个对象 1.2.1.2.3.4.1.2.1.2.调整位置建立接触条件(只有对轧件划分好网格之后才能建立接触)注:为防止出错上图和下图所设置的接触摩擦条件和接触传热可以放在生成DB 文件之前设置先设置work piece 和轧辊之间的相对位置,再设置推板和work piece 的相对位置,方向都是-x 方向相对1. 2.3.1.2.3.4.设置轧辊和推板的运动5.6.7.8.9.2.1.3.4.5.6.设置主菜单时间步数量和时间步长7.8.9.10. 11.12.在轧制过程中二者都勾选,只有在单纯的冷却过程不勾选deformation 项1.2. 3.4.5.6.7.8.在轧制的时候时间步长要小,计算才精确,在只有冷却的时候可设置为的时间步长加载材料库和设置轧件温度设置轧件温度1.2.3.4.5.6.7.8.9.上图中加载的材料库,点击倒小三角后会显示检查和生成DB文件,在生成DB文件之前,可以自行检查,尤其是object 之间的接触摩擦和接触传热条件1.2.3.运行计算(返回主页面) 多线程运行,计算快1.点击后再点击environment2.3. 计算机名称必须是英文,在我的电脑中右键点击属性,点击修改并复制,线程数量最大支持4线程,直接输入4就可以1.2.3.可能需要再输入一遍后处理由于软件保存方式为分段保存,点击查看整个模拟过程,点击yesGraph显示轧辊轧制力Point track点追踪,特定点温度与应变在整个轧制过程的变化均分两点之间的区域,选取两点,再设定若干个点,显示对称部分的实体对轧件切割,找内部点的性质损坏程度等效应等效应温度常用到more,改变云图的显先点击temperature点击more,显示对话点击三角可以选择整个模拟过程中的任意一点轧制力的导出改变云图展示方式,可以与上图的云图进行对比点击user可以改变云图显示的数值范围,突出显示1.2.3.4.5.选择所有轧辊.下拉选择tons-SI.右键点击导出数据为文本txt 格式. 进行下一步时点击隐藏.1.2.3.4.可以选取一个点后对其中两个坐标复制,这样可以保证选区的点在同一个方向,例如图中时在上面的起始点中加入点的数量,点越多生成的曲线越平滑. 计算曲线,数据导出和轧制力相同.这里是等效应变的在厚度方向分布,可以直接选区其他性质显示分布情况,不需要重新选择起始点.点追踪(某一点在整个模拟过程中的特定性质随时间的变化)1.2.3.4.5.选取若干个点,坐标同样可以采用复制方式保证这些点在同一方向.数据导出方式相同,同种竖线可以移动,显示不同时间的式样状态.点追踪的加载过程施加在所有性质,所以耗时较长,加载完成后,可以改变选项,显示不同性质.。

deform3D轧制教程

Deform轧制模拟流程1.建立工作目录2.前处理(导入模型,调整模型位置,设置物理性质,划分网格,设置边界条件(换热面、对称面)3.设置辊和推板的速度,设置接触条件,check并生成DB文件)4.运行计算(多线程计算)5.后处理(云图、点追踪)建立工作目录在硬盘建立专属文件夹(必须是英文文件夹),在deform软件中打开进入前处理页面添加objects,分别导入模型(注:下图红色方框所示为主程序,前处理的五个主要功能选项,即:主菜单、材料库、装配、接触、检查与生成DB文件。

)调整模型位置 (Position object 选择top die ,在method 中选择rotational (旋转),选中x 轴,在角度中输入90,点击apply ,将平方的轧辊旋转90度。

如果有必要)在method 中选择offset (平移),选择work piece (轧件)根据道次压下量调整轧件与轧辊之间的相对位置,1.2.3.推板bottom die 同理。

划分网格选中work piece,一般默认的是相对网格保证计算速度,而绝对网格的计算精度更高但速度较慢,无论哪种网格划分方式都具有在计算过程中自动重新划分网格的功能。

显示单个对象显示多个对象1.2.3.4.设置边界条件:1.对称面,1/4模型有两个对称面;2.换热面剩余面为换热面。

1.2.1.2.2.1.调整位置建立接触条件(只有对轧件划分好网格之后才能建立接触)1.先设置work piece和轧辊之间的相对位置,再设置推板和work piece的相对位置,方向都是-x方向3.相对于2.1.2.3.4.注:为防止出错上图和下图所设置的接触摩擦条件和接触传热可以放在生成DB文件之前设置设置轧辊和推板的运动5.6.7.8.9.2.1.3.4.5.6.设置主菜单时间步数量和时间步长7.8.9.10.11.12. 在轧制过程中二者都勾选,只有在单纯的冷却过程不勾选deformation 项1.2. 3.4.5.6.7.8.在轧制的时候时间步长要小,计算才精确,在只有冷却的时候可设置为0.1s的时间步长加载材料库和设置轧件温度设置轧件温度1.2.3.4.5.6.7.8.9.上图中加载的材料库,点击倒小三角后会显示检查和生成DB文件,在生成DB文件之前,可以自行检查,尤其是object 之间的接触摩擦和接触传热条件1.2.3.运行计算(返回主页面)多线程运行,计算快1. 点击后再点击environment2.3.计算机名称必须是英文,在我的电脑中右键点击属性,点击修改并复制,线程数量最大支持4线程,直接输入4就可以2.可能需要再输入一遍1.3.后处理由于软件保存方式为分段保存,点击查看整个模拟过程,点击yesGraph显示轧辊轧制力Point track点追踪,特定点温度与应变在整个轧制过程的变化均分两点之间的区域,选取两点,再设定若干个点,显示最终状态特定方向的性质分布显示对称部分的实体对轧件切割,找内部点的性质损坏程度等效应变等效应力温度常用到more,改变云图的显示范围和方式,以及其他更多的性质先点击temperature点击more,显示对话框,优化云图显示点击三角可以选择整个模拟过程中的任意一点轧制力的导出改变云图展示方式,可以与上图的云图进行对比点击user可以改变云图显示的数值范围,突出显示1.2.3.4.5.选择所有轧辊. 下拉选择tons-SI.右键点击导出数据为文本txt格式.进行下一步时点击隐藏.1.2.3.4.可以选取一个点后对其中两个坐标复制,这样可以保证选区的点在同一个方向,例如图中时厚度方向,只需要改变的在上面的起始点中加入点的数量,点越多生成的曲线越平滑.计算曲线,数据导出和轧制力相同.这里是等效应变的在厚度方向分布,可以直接选区其他性质显示分布情况,不需要重新选择起始点.点追踪(某一点在整个模拟过程中的特定性质随时间的变化)1.2.3.选取若干个点,坐标同样可以采用复制方式保证这些点在同一方向.4.5.数据导出方式相同,同种竖线可以移动,显示不同时间的式样状态. 点追踪的加载过程施加在所有性质,所以耗时较长,加载完成后,可以改变选项,显示不同性质.。

例题3 操作说明

板材轧制工艺Deform3D模拟的操作流程1. 创建一个新问题选择开始→程序,打开DEFORM3D,进入DEFORM3D界面,如图1所示。

默认模拟文件的目录为C:\DEFORM3D\PROBLEM。

良好习惯应该是先创建一个目录如E:\Deform3D_file,然后指向该文件目录。

图1.在主界面右侧下拉菜单Deform3D Preprocessor下单击DEFORM3D_Pre命令,进入预处理界面。

2. 设置模拟控制选项如图2所示,在预处理界面工具栏选择Simulation Controls命令,打开Simulation Controls对话框。

计算单位Units选择公制单位SI,计算方法类型Type选择Lagrangian Incremental,模拟内容Mode选择Deformation,单击OK。

图23. 设定工件属性在DEFORM SIMULATION 对话框的Operation Tree下系统自动生成一个Workpiece对象,如图3所示,接下来设定Workpiece的基本属性。

在Object对话框中,选择General选项,设定工件对象类型为Plastic,设定初始温度20,从材料数据库加载美国材料牌号为AISI-1006的材料。

在对象Object对话框中打开Geometry选项,在其界面单击命令Import Geometry,导入工件几何模型,格式为Stl。

导入到工件几何模型如图3所示。

图34. 划分工件网格在对象Object对话框中打开Mesh选项,单击Detailed Settings选项卡,出现界面如图4所示。

网格划分类型选择Absolute,在Min Element Size文本框输入2,在Size Ratio文本框输入1.5。

单击Surface Mesh 命令首先生成表面网格,然后单击Solid Mesh生成实体网格,网格模型如图4所示。

在对象Object对话框中打开Bdry. Cnd命令,打开Bdry. Cnd对话框,如图所示5,单击Symmetry Plane,选择工件底面,单击Add Boundary Condition命令,设置对称边界条件。

deform-3d实验

武汉理工大学学生实验报告书实验课程名称材料成型数值模拟开课学院材料学院指导老师姓名朱春东、钱东升学生姓名学生专业班级成型0901 2011—2012学年第二学期实验课程名称材料成型数值模拟图1.1单击Simulation control”窗口。

在该窗口中选择系统单位为“SI”按钮退出窗口,如图2.1所示。

图2.1增加新对象选择图3.1图3.2标签下将网格数量设置为20000,在Detailed settings图4.15. 单击“Workpiece”选择General按钮,再点击材料选择窗口,选择Steel,选择材料AISI-1025[1800-2200F(1000-1200C)],单击Load按钮,将所选材料导入到Workpiece中,如图所示。

图5.模拟控制设定单击图6凸模运动参数的设置Top die”,待其高亮显示后单击Movement图标,设定凸模的运动参数,图7Workpiece”、“Top Die”、“Bottom Die”中的general图标,在“按钮,输入温度值1200,单击图8.设置对象间的位置关系单击图9.19.2按钮,进入过盈对象关系设定窗口,如图10.1所示。

单击,其他为系统默认设置即可,如图10.2所示,单击Close。

单击为第二个关系设置相同的摩擦系数。

接着单击图标,系统会为毛坯与凸模、图10.1图10.2 图10.3单击图1112.退出前处理窗口单击保存按钮,关闭前处理窗口。

二.Deform求解1.打开一个预保存的问题2.求解,单击Run,开始模拟,如图2.1所示:图2.1图3.1单击按钮正方向视图,测量工件尺寸,如图图3.2单击图标,按图图3.3(b)在模型基础上,分别改变上模压下速度(5、10、15)进行模拟,测量四种温度和速度下,最。

DEFORM_3D 中文实例手册

DEFORM 3D 中文实例

1 长方体锻造……前处理................................................ 5 1.1.创建新问题.........................................................6 1.2.设置模拟控制参数...................................................6 1.3.加载模型对象数据...................................................7 1.4.设置材料属性.......................................................7 1.5.添加上模...........................................................7 1.6.添加下模...........................................................7 1.7.设置上下模的移动...................................................7 1.8.设置作业温度.......................................................8 1.9.设置模拟条件.......................................................8 1.10.添加接触关系(INTEROBJECT RELATIONSHIPS) .......................................................................9 1.11.生成数据数据。....................................................9 1.12.保存并退出前处理界面..............................................9 1.13.开始计算..........................................................9 1.14.后处理...........................................................10 2.操作使用说明....................................................... 13 2.1.模型导入..........................................................13 2.2.网格划分..........................................................13 2.3.材料添加..........................................................14 2.4.模型定位..........................................................14 2.5.接触关系定义......................................................15 2.6.模拟控制设置......................................................15 2.7.数据文件生成......................................................15 2.8.保存前处理设置....................................................16 2.9.启动模拟计算器....................................................16 2.10.后处理操作.......................................................17 3.方块锻造模拟&后处理................................................ 17 3.1.介绍..............................................................17 3.2.打开之前存储过的问题..............................................18 3.3.开始模拟..........................................................18 3.4.结果的后处理......................................................19 3.5.退出..............................................................23 4.立方环............................................................. 24 4.1.介绍..............................................................24 4.2.创建一个新问题....................................................34 4.3.创建对象..........................................................34 4.4.坯料的网格化......................................................25 4.5.设置边界条件......................................................25 4.6.对象间的关系设置..................................................27 4.7. 完成前处理并进行模拟运算.........................................27 4.8. 后处理.............................................D 中文实例

Deform3D 操作介绍

第二章DEFORM-3D操作介绍2.1DEFORM-3D软件介绍20世纪70年代后期,位于美国加州伯克利的加利福尼亚大学小林研究室在美国军方的支持下开发出有限元软件ALPID,20世纪90年代在这一基础上开发出DEFORM-2D软件,该软件的开发者后来独立出来成立了SFTC公司,并推出了DEFORM-3D软件。

DEFORM-3D 是一套基于有限元分析方法的专业工艺仿真系统,用于分析金属三维成形及其相关的各种成形工艺和热处理工艺。

二十多年来的工业实践证明其有着卓越的准确性和稳定性,模拟引擎在大流动、行程、载荷和产品缺陷预测等方面同实际生产相符,被国际成形模拟领域公认为处于同类模拟软件的领先地位。

DEFORM-3D不同于一般的有限元软件,它是专门为金属成形而设计。

DEFORM-3D可以用于模拟零件制造的全过程,从成形、机加工到热处理。

通过DEFORM-3D模拟整个加工过程,可以帮助设计人员:设计工具和产品的工艺流程,减少实验成本;提高模具设计效率,降低生产和材料成本;缩短新产品的研究开发周期;分析现有工艺存在的问题,辅助找出原因和解决方法。

2.1.1DEFORM-3D特点1)DEFORM-3D具有非常友好的图形用户界面,可方便用户进行数据准备和成形分析。

2)DEFORM-3D具有完善的IGES、STL、IDEAS、PATRAN、等CAD和CAE接口,方便用户导入模型。

3)DEFORM-3D具有功能强大的有限元网格自动生成器以及网格重划分自动触发系统,能够分析金属成形过程中多个材料特性不同的关联对象在耦合作用下的大变形和热特性,由此能够保证金属成形过程中的模拟精度,使得分析模型、模拟环境与实际生产环境高度一致。

DEFORM-3D采用独特的密度控制网格划分方法,方便地得到合理的网格分布。

计算过程中,在任何有必要的时候能够自行触发高级自动网格重划生成器,生成细化、优化的网格模型。

4)DEFORM-3D系统自带材料模型包含有弹性、弹塑性、刚塑性、热弹塑性、热刚粘塑性、粉末材料、刚性材料及自定义材料等类型,并提供丰富的开放式材料数据库,包括美国、日本、德国的各种钢、铝合金、钛合金、高温合金等250种材料的相关数据。

DEFORM 3D形轧有限元分析

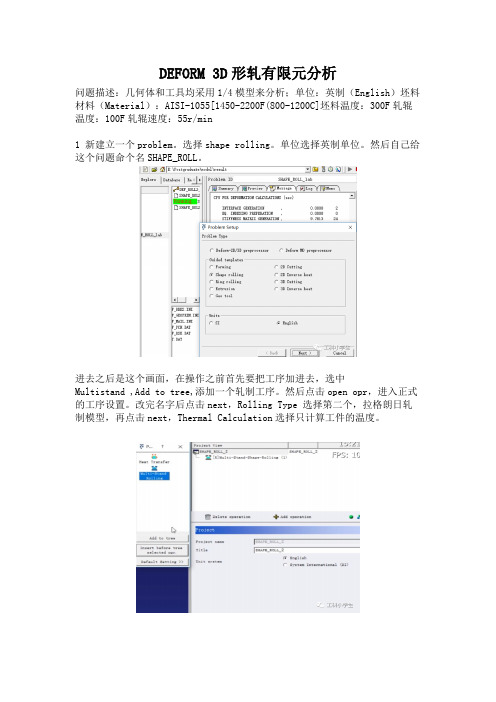

DEFORM 3D形轧有限元分析问题描述:几何体和工具均采用1/4模型来分析;单位:英制(English)坯料材料(Material):AISI-1055[1450-2200F(800-1200C]坯料温度:300F轧辊温度:100F轧辊速度:55r/min1 新建立一个problem。

选择shape rolling。

单位选择英制单位。

然后自己给这个问题命个名SHAPE_ROLL。

进去之后是这个画面,在操作之前首先要把工序加进去,选中Multistand ,Add to tree,添加一个轧制工序。

然后点击open opr,进入正式的工序设置。

改完名字后点击next,Rolling Type 选择第二个,拉格朗日轧制模型,再点击next,Thermal Calculation选择只计算工件的温度。

2. 设置轧辊这里只考虑main roll,因为是形轧,只要主辊,不需要侧辊,然后点击use primatives for roll design,保持参数默认,create一个2D轧辊形状。

上辊温度设置成100F,三维模型的层数设置成108,生成三维模型。

然后设置好对称面,转动速度为55r/min.3 工件的设置设置工件的温度为300F,长度20in。

点击use 2D geometry primitives生成工件的二维形状,选择圆柱,半径设为4,create。

然后生成工件网格,因为工件需要计算温度以及变形,所以工件就不生成几何体直接生成网格,2D单元数保持100不变,3D网格的层数改为72。

这里就可以看出wizard比常规的Deform前处理更好的一点就是,它画的网格是六面体网格,比常规前处理其划分的四面体网格质量更好。

工件材料选择AISI-1045_[20F-1100F],然后设置边界条件,软件已经自动生成了对称边界条件和换热条件。

4 推块的设置推块的作用是在坯料未进入轧辊之前,起到一个助推的作用,把坯料推入轧辊之间。

deform-3D轧制教程

Deform轧制模拟流程1.建立工作目录2.前处理(导入模型,调整模型位置,设置物理性质,划分网格,设置边界条件(换热面、对称面)3.设置辊和推板的速度,设置接触条件,check并生成DB文件)4.运行计算(多线程计算)5.后处理(云图、点追踪)建立工作目录在硬盘建立专属文件夹(必须是英文文件夹),在deform软件中打开进入前处理页面添加objects,分别导入模型(注:下图红色方框所示为主程序,前处理的五个主要功能选项,即:主菜单、材料库、装配、接触、检查与生成DB文件。

)1. 2.3.调整模型位置 (Position object 选择top die ,在method 中选择rotational (旋转),选中x 轴,在角度中输入90,点击apply ,将平方的轧辊旋转90度。

如果有必要)在method 中选择offset (平移),选择work piece (轧件)根据道次压下量调整轧件与轧辊之间的相对位置,推板bottom die 同理。

划分网格 选中work piece ,一般默认的是相对网格保证计算速度,而绝对网格的计算精度更高但速度较慢,无论哪种网格划分方式都具有在计算过程中自动重新划分网格的功能。

设置边界条件:1.对称面,1/4模型有两个对称面;2.换热面剩余面为换热面。

显示单个对象显示多个对象1.2.3.4.1.2.1.2.调整位置建立接触条件(只有对轧件划分好网格之后才能建立接触)先设置work piece 和轧辊之间的相对位置,再设置推板和work piece 的相对位置,方向都是-x 方向相对于1.2.3.1.2.注:为防止出错上图和下图所设置的接触摩擦条件和接触传热可以放在生成DB 文件之前设置设置轧辊和推板的运动1.2.3.4.5.6.7.8.9.2. 1.3.4.5.6.7.8.9.10.11.12.设置主菜单时间步数量和时间步长在轧制过程中二者都勾选,只有在单纯的冷却过程不勾选deformation 项1.2. 3.4.5. 6.加载材料库和设置轧件温度设置轧件温度在轧制的时候时间步长要小,计算才精确,在只有冷却的时候可设置为0.1s的时间步长7.8.1.2.3.4.5.6.8.7.9.上图中加载的材料库,点击倒小三角后会显示检查和生成DB文件,在生成DB文件之前,可以自行检查,尤其是object 之间的接触摩擦和接触传热条件1.2.3.运行计算(返回主页面)多线程运行,计算快1. 点击后再点击environment2.3.计算机名称必须是英文,在我的电脑中右键点击属性,点击修改并复制,线程数量最大支持4线程,直接输入4就可以后处理1.2.3.可能需要再输入一遍由于软件保存方式为分段保存,点击查看整个模拟过程,点击yesGraph显示轧辊轧制力Point track点追踪,特定点温度与应变在整个轧制过程的变化均分两点之间的区域,选取两点,再设定若干个点,显示最终状态特定方向的性质分布显示对称部分的实体对轧件切割,找内部点的性质损坏程度等效应变等效应力温度常用到more,改变云图的显示范围和方式,以及其他更多的性质先点击temperature点击more,显示对话框,优化云图显示点击三角可以选择整个模拟过程中的任意一点轧制力的导出改变云图展示方式,可以与上图的云图进行对比点击user可以改变云图显示的数值范围,突出显示1.2.3.4.5.选择所有轧辊. 下拉选择tons-SI.点追踪(某一点在整个模拟过程中的特定性质随时间的变化)右键点击导出数据为文本txt 格式. 进行下一步时点击隐藏.1.2.3.4.可以选取一个点后对其中两个坐标复制,这样可以保证选区的点在同一个方向,例如图中时厚度方向,只需要改变的在上面的起始点中加入点的数量,点越多生成的曲线越平滑.计算曲线,数据导出和轧制力相同.这里是等效应变的在厚度方向分布,可以直接选区其他性质显示分布情况,不需要重新选择起始点.1.2.3.选取若干个点,坐标同样可以采用复制方式保证这些点在同一方向.4.5.数据导出方式相同,同种竖线可以移动,显示不同时间的式样状态. 点追踪的加载过程施加在所有性质,所以耗时较长,加载完成后,可以改变选项,显示不同性质.。

deform教程

• 第二阶段用3h升温到875℃模拟

• 模拟步数的确定

• 第二阶段模拟结果

• 第三阶段工件在875℃保温3h模拟

• 第四阶段模拟结果

• 第五阶段模拟结果

第七节 切削加工的模拟分析

一、实验目的

• 介绍利用Deform软件对切削加工过程进 行模拟

• 学会如何利用Deform建立切削加工模型

• 三维CAD文件的系统导入和网格划分

• 对上模具和下模具进行温度设定和网格划 分及边界条件设定

• 对象间关系设定

• 定义工件和模具的变形及热传导边界条件

• 下模的对称面及热传导边界条件设置如图 所示,上模的设置方式与下模相同

• 定义上模运动并生成数据库文件 • 模具运动方向为-Z轴,运动速度为2in/s。

• 后处理与结果分析

第三节 旋转对称形状零件镦粗模拟

一、实验目的 • 熟悉旋转对称零件锻粗模拟过程 • 认识锻压过程中材料各部位的变形情况。

• 实验内容

• 主要介绍如何利用问题的对称性简化模拟 过程。对于对称体来说,模拟其成形过程, 可以取整体的1/2、1/4、1/8或者更小的体 积来进行模拟,从而节省模拟的时间,提 高解题精度。

• 选定工件材料和网格

• 模拟条件设定

• 刀具特性分析设置

• 点击Die stress Analysis进入刀具特征分析 界面。

• 刀具网格和约束设置

• 后处理分析

• 刀具应力、变形量

• 选择Machining-1.DB文件进入后处理界面 (如图)。从刀具的等效应力分布图可以 看出,只有刀尖处切削金属,所以应力集 中在切削刀尖处 。选择Displacement下 Total Disp,通过刀具刀尖棱线位移变化大 小,来反映出刀具的塑性变化情况。从模 拟结果可以看出最大变化量为0.00299m 。

deform3D轧制教程

Deform轧制模拟流程1.建立工作目录2.前处理(导入模型,调整模型位置,设置物理性质,划分网格,设置边界条件(换热面、对称面)3.设置辊和推板的速度,设置接触条件,check并生成DB文件)4.运行计算(多线程计算)5.后处理(云图、点追踪)建立工作目录在硬盘建立专属文件夹(必须是英文文件夹),在deform软件中打开进入前处理页面添加objects,分别导入模型(注:下图红色方框所示为主程序,前处理的五个主要功能选项,即:主菜单、材料库、装配、接触、检查与生成DB文件。

)调整模型位置 (Position object 选择top die ,在method 中选择rotational (旋转),选中x 轴,在角度中输入90,点击apply ,将平方的轧辊旋转90度。

如果有必要)在method 中选择offset (平移),选择work piece (轧件)根据道次压下量调整轧件与轧辊之间的相对位置,1.2.3.推板bottom die 同理。

划分网格选中work piece,一般默认的是相对网格保证计算速度,而绝对网格的计算精度更高但速度较慢,无论哪种网格划分方式都具有在计算过程中自动重新划分网格的功能。

显示单个对象显示多个对象1.2.3.4.设置边界条件:1.对称面,1/4模型有两个对称面;2.换热面剩余面为换热面。

1.2.1.2.2.1.调整位置建立接触条件(只有对轧件划分好网格之后才能建立接触)1.先设置work piece和轧辊之间的相对位置,再设置推板和work piece的相对位置,方向都是-x方向3.相对于2.1.2.3.4.注:为防止出错上图和下图所设置的接触摩擦条件和接触传热可以放在生成DB文件之前设置设置轧辊和推板的运动5.6.7.8.9.2.1.3.4.5.6.设置主菜单时间步数量和时间步长7.8.9.10.11.12. 在轧制过程中二者都勾选,只有在单纯的冷却过程不勾选deformation 项1.2. 3.4.5.6.7.8.在轧制的时候时间步长要小,计算才精确,在只有冷却的时候可设置为0.1s的时间步长加载材料库和设置轧件温度设置轧件温度1.2.3.4.5.6.7.8.9.上图中加载的材料库,点击倒小三角后会显示检查和生成DB文件,在生成DB文件之前,可以自行检查,尤其是object 之间的接触摩擦和接触传热条件1.2.3.运行计算(返回主页面)多线程运行,计算快1. 点击后再点击environment2.3.计算机名称必须是英文,在我的电脑中右键点击属性,点击修改并复制,线程数量最大支持4线程,直接输入4就可以2.可能需要再输入一遍1.3.后处理由于软件保存方式为分段保存,点击查看整个模拟过程,点击yesGraph显示轧辊轧制力Point track点追踪,特定点温度与应变在整个轧制过程的变化均分两点之间的区域,选取两点,再设定若干个点,显示最终状态特定方向的性质分布显示对称部分的实体对轧件切割,找内部点的性质损坏程度等效应变等效应力温度常用到more,改变云图的显示范围和方式,以及其他更多的性质先点击temperature点击more,显示对话框,优化云图显示点击三角可以选择整个模拟过程中的任意一点轧制力的导出改变云图展示方式,可以与上图的云图进行对比点击user可以改变云图显示的数值范围,突出显示1.2.3.4.5.选择所有轧辊. 下拉选择tons-SI.右键点击导出数据为文本txt格式.进行下一步时点击隐藏.1.2.3.4.可以选取一个点后对其中两个坐标复制,这样可以保证选区的点在同一个方向,例如图中时厚度方向,只需要改变的在上面的起始点中加入点的数量,点越多生成的曲线越平滑.计算曲线,数据导出和轧制力相同.这里是等效应变的在厚度方向分布,可以直接选区其他性质显示分布情况,不需要重新选择起始点.点追踪(某一点在整个模拟过程中的特定性质随时间的变化)1.2.3.选取若干个点,坐标同样可以采用复制方式保证这些点在同一方向.4.5.数据导出方式相同,同种竖线可以移动,显示不同时间的式样状态. 点追踪的加载过程施加在所有性质,所以耗时较长,加载完成后,可以改变选项,显示不同性质.。

DEFORM_3D手册2

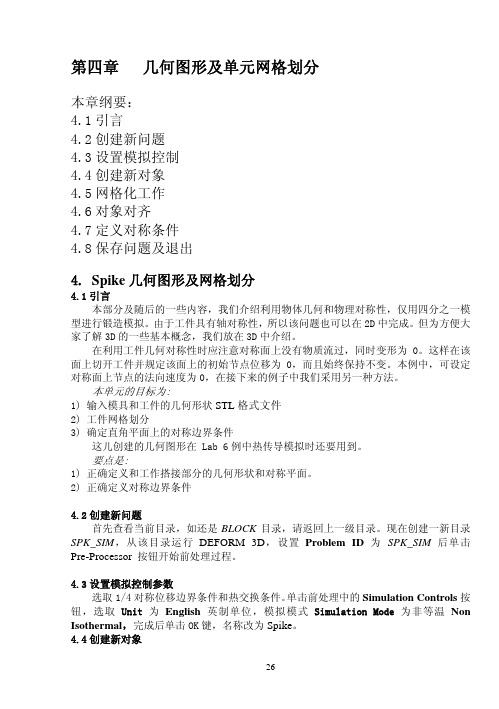

第四章几何图形及单元网格划分本章纲要:4.1引言4.2创建新问题4.3设置模拟控制4.4创建新对象4.5网格化工作4.6对象对齐4.7定义对称条件4.8保存问题及退出4. Spike几何图形及网格划分4.1引言本部分及随后的一些内容,我们介绍利用物体几何和物理对称性,仅用四分之一模型进行锻造模拟。

由于工件具有轴对称性,所以该问题也可以在2D中完成。

但为方便大家了解3D的一些基本概念,我们放在3D中介绍。

在利用工件几何对称性时应注意对称面上没有物质流过,同时变形为0。

这样在该面上切开工件并规定该面上的初始节点位移为0,而且始终保持不变。

本例中,可设定对称面上节点的法向速度为0,在接下来的例子中我们采用另一种方法。

本单元的目标为:1) 输入模具和工件的几何形状STL格式文件2) 工件网格划分3) 确定直角平面上的对称边界条件这儿创建的几何图形在 Lab 6例中热传导模拟时还要用到。

要点是:1) 正确定义和工作搭接部分的几何形状和对称平面。

2) 正确定义对称边界条件4.2创建新问题首先查看当前目录,如还是BLOCK目录,请返回上一级目录。

现在创建一新目录SPK_SIM,从该目录运行DEFORM 3D,设置Problem ID 为SPK_SIM后单击Pre-Processor 按钮开始前处理过程。

4.3设置模拟控制参数选取1/4对称位移边界条件和热交换条件。

单击前处理中的Simulation Controls按钮,选取Unit 为English英制单位,模拟模式Simulation Mode为非等温Non Isothermal,完成后单击OK键,名称改为Spike。

4.4创建新对象选择Preprocessor 窗口中的Objects 按钮创建一个新对象,窗口如图4.1 所示。

对象1已被创建且已加亮显示处于激活态,更名对象1的Object Name 为BILLET,按回车键。

设定Object Type 为plastic (塑性),现在单击Geometry 图标输入选择对象的几何数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

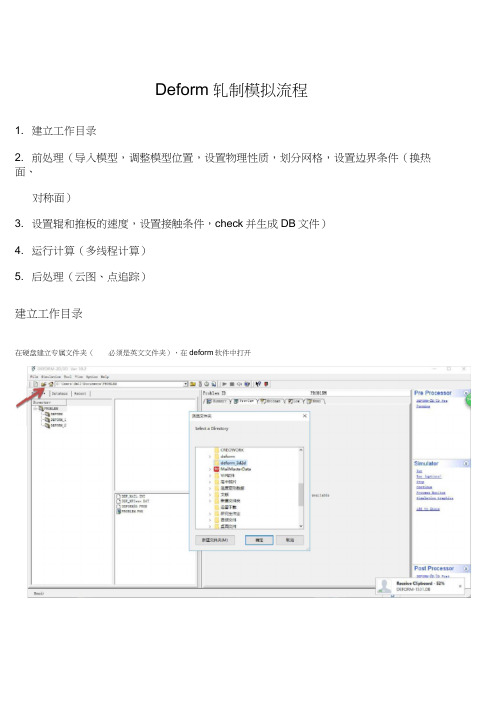

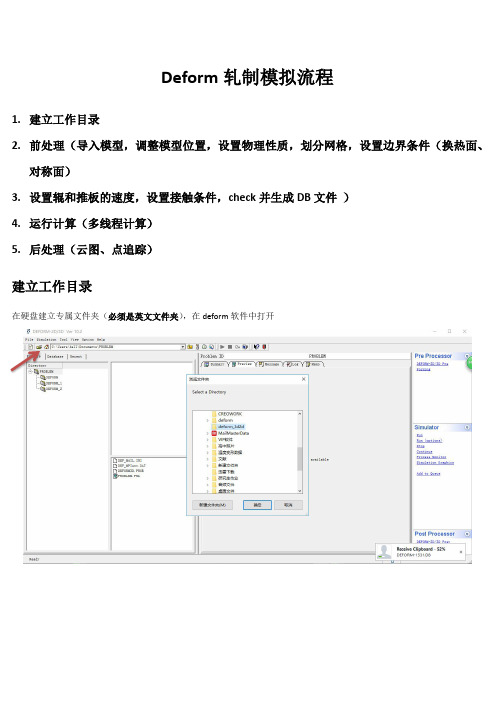

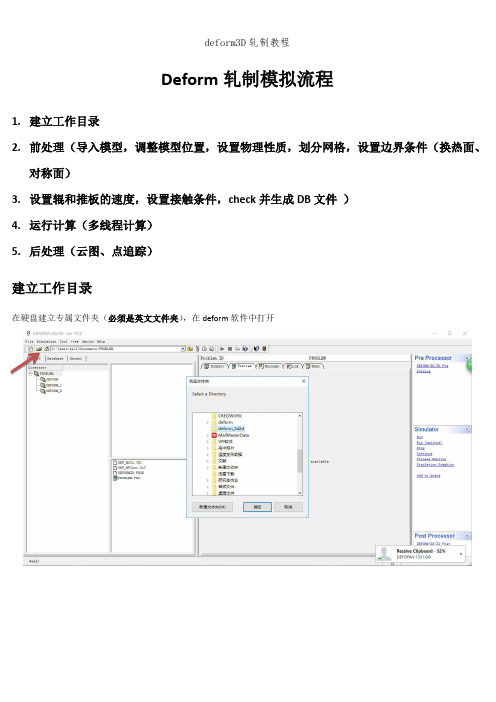

Deform轧制模拟流程

1.建立工作目录

2.前处理(导入模型,调整模型位置,设置物理性质,划分网格,设置边界条件(换热面、

对称面)

3.设置辊和推板的速度,设置接触条件,check并生成DB文件)

4.运行计算(多线程计算)

5.后处理(云图、点追踪)

建立工作目录

在硬盘建立专属文件夹(必须是英文文件夹),在deform软件中打开

进入前处理页面

添加objects,分别导入模型(注:下图红色方框所示为主程序,前处理的五个主要功能选项,即:主菜单、材料库、装配、接触、检查与生成DB文件。

)

调整模型位置 (Position object 选择top die ,在method 中选择rotational (旋转),选中x 轴,在角度中输入90,点击apply ,将平方的轧辊旋转90度。

如果有必要)在method 中选择offset (平移),选择work piece (轧件)根据道次压下量调整轧件与轧辊之间的相对位置,

1.

2.

3.

推板bottom die 同理。

划分网格选中work piece,一般默认的是相对网格保证计算速度,而绝对网格的计算精度更高但速度较慢,无论哪种网格划分方式都具有在计算过程中自动重新划分网格的功能。

显示单个对象显示多个对象

1.

2.

3.

4.

设置边界条件:1.对称面,1/4模型有两个对称面;2.换热面剩余面为换热面。

1.

2.

1.

2.

2.

1.

调整位置建立接触条件(只有对轧件划分好网格之后才能建立接触)

1.

先设置work piece和轧辊之间的相对位置,再

设置推板和work piece的相对位置,方向都是

-x方向

3.

相对于

2.

1.

2.

3.

4.

注:为防止出错上图和下图所设置的接触摩擦条件和接触传热可以放在生成DB文件之前设置

设置轧辊和推板的运动

5.

6.

7.

8.

9.

2.

1.

3.

4.

5.

6.

设置主菜单时间步数量和时间步长

7.

8.

9.

10.

11.

12. 在轧制过程中二者都勾选,只有在单纯的冷却过程不勾选deformation 项

1.

2. 3.

4.

5.6.

7.

8.

在轧制的时候时间步长要小,计算才精确,在

只有冷却的时候可设置为0.1s的时间步长

加载材料库和设置轧件温度设置轧件温度

1.

2.

3.

4.5.

6.

7.

8.

9.

上图中加载的材料库,点击倒小三角后会显示

检查和生成DB文件,在生成DB文件之前,可以自行检查,尤其是object 之间的接触摩擦和接触传热条件

1.

2.

3.

运行计算(返回主页面)

多线程运行,计算快

1. 点击后再点击environment

2.

3.

计算机名称必须是英文,在

我的电脑中右键点击属性,

点击修改并复制,线程数量

最大支持4线程,直接输入

4就可以

2.

可能需要再输入一遍

1.

3.

后处理

由于软件保存方式为

分段保存,点击查看整

个模拟过程,点击yes

Graph显示轧辊轧制力

Point track点追踪,特定点温度与应变在整个轧制过程的变化

均分两点之间的区域,选取两点,再设定若干个点,显示最终状态特定方向的性质分布

显示对称部分的实体

对轧件切割,找内部点的性质

损坏程度

等效应变

等效应力

温度

常用到more,

改变云图的

显示范围和

方式,以及其

他更多的性

质

先点击temperature点击

more,显示对话框,优化云

图显示

点击三角可以选择整个模拟过程中的任意一点

轧制力的导出

改变云图展示方式,可以与

上图的云图进行对比

点击user可以改变云图显

示的数值范围,突出显示

1.

2.

3.

4.

5.

选择所有轧辊. 下拉选择tons-SI.

右键点击导出数

据为文本txt格式.

进行下一步

时点击隐藏.

1.

2.

3.

4.

可以选取一个点后对其中两个坐标复制,这样可以保证选区的点在同一个方向,例如图中时厚度方向,只需要改变的在上面的起始点中加入点的数量,

点越多生成的曲线越平滑.

计算曲线,数

据导出和轧

制力相同.

这里是等效应变的在厚度方向

分布,可以直接选区其他性质

显示分布情况,不需要重新选

择起始点.

点追踪(某一点在整个模拟过程中的特定性质随时间的变化)

1.

2.

3.

选取若干个点,坐标同样

可以采用复制方式保证这

些点在同一方向.

4.

5.

数据导出方式相同,同种竖线可以移动,显示不同时间的式样状态. 点追踪的加载过程施加在所有性质,所以耗时较长,加载完成后,可以改变选项,显示不同性质.。