工装样件尺寸检验报告

工装检具检查与验收标准

检具检查验收要求检具概述检具是冲压件单件、总成和焊接件等在线检测检验夹具的简称,与其它文件中提到的样架具有相同意义。

检具是一种按需方特定要求专门制造的检测工具。

检具的形面必须根据零件的CAD数据铣削加工,能体现零件的所有参数,对零件进行定性检测。

对于零件上的某些极重要的功能性尺寸,还能利用检具进行数值检测。

检具还应具有测量支架的功能,但是当检具在线检测功能与测量支架功能不能同时满足时,应首先满足检具的在线检测功能。

检具的设计、制造和验收应以产品图纸和主模型(或CAD数据)为基准。

当零件无主模型(或CAD数据)时,应以产品图纸和经需方认可的样件作为依据。

检具类型:1、单件检具:检查单一零件,如前地板检具。

2、总成检具(组合检具):检查组焊、扣合后的部件,如车门总成检具。

3、开、封口部位检具:车体焊装后两个总成之间连接后的开封状态,如挡风玻璃用开口部检具,前罩总成与前罩铰链总成。

在正常使用频率和良好的保养维护情况下,应保证检具与其对应的压延模具和焊接夹具有相同的使用寿命。

检查设计应考虑事项:A.成品要求精度的部位及精度确认方法B.精度要求的重要度及确认方法C.成品在冲压加工时产生变形量考虑D.使用上之考虑(方便、轻量化)E.整体结构坚实不变形目录检具概述一.单件检具图样说明 (7)1.检具基本图样 (7)1.1基本图样 (7)1.2使用目的 (7)1.3使用材料 (7)1.3.1轮廓表面 (7)1.3.2检具骨架 (8)1.3.3基准块 (8)2.检具检查说明 (8)2.1检具方向 (8)2.2剪边线位置式样 (9)2.3折边线 (9)2.4一般孔 (10)2.4.1园孔及椭圆孔 (10)2.4.2形状孔 (12)2.5翻边孔 (12)2.6板件定位 (13)2.6.1基准孔定位方式 (13)2.6.2定位面 (15)2.6.3定位孔检测孔销置入角度方式 (15)2.6.5支撑与夹持 (17)3.检具基本要求 (18)3.1形状面要求 (18)3.1.1检查面 (18)3.1.2非检查面 (18)3.1.3零接触面 (19)3.2分割体 (19)3.2.1旋转轴式 (19)3.2.2可拆卸式 (20)3.3断面样板 (20)3.4夹持器 (21)3.5检具搬运 (22)3.5.1吊取装置 (22)3.5.2搬运孔 (23)4.涂装 (23)4.1检具操作颜色区 (23)4.2涂装色号 (23)5.检具标牌 (24)5.1颜色标牌 (24)5.2铭牌 (24)6.基准 (25)6.2基准面 (25)6.3基准销 (26)6.4基准指示 (26)二. 车体组合件检具说明 (28)1.组合检具图样 (28)2. 组合件检具定义 (29)3. 组合件检具功能 (29)4. 组合件检具主要结构 (29)4.1底座 (29)4.2支架 (29)4.2.1定位用支架 (29)4.2.2检验用支架 (29)三.检具检查用表 (30)5. 检具检查表明细 (30)6. 检具验收报告 (32)7. 检具精度测量表 (33)四.检具检查时应注意以下几点 (35)五. 其它 (35)单件检具图样说明一.检查检具基本图样:1.1 基本图样:1.2.使用目的:零件形状、剪边线、折线、孔位之检查。

工装(检具)验收标准191105

安徽省锦瑞汽车部件有限公司1.目的制定此标准是为了细化工装(检具)验收过程,为了进一步规范公司工装的开发及使用管理,确保工装在产品生产加工过程中保证产品质量的同时,能顺畅使用并满足使用寿命要求,特制订本标准。

2适用范围本标准适用于安徽锦瑞汽车部件有限公司所有产品在加工生产过程中,所使用的外购或外协来的工装,设备,检具等工艺装备验收阶段的参照标准及要求。

3.术语和定义3.1工装:企业制造产品时所用的模具、夹具、检具、辅具、量具、刀具等的总称,在本标准中特指工装、夹具、检具。

3.2外购工装:是指工装设计和制造均委外,我司只负责验收符合产品要求的合格工装。

3.3外协工装:是指自制工装的部分加工工序委外加工或由我司负责工装设计,委外单位根据图纸资料制造,我司根据设计资料验收的工装。

4、总体主要技术要求4.1公司所有的工装在设计、制作过程中必须遵守“保证产品质量,使用操作安全,维护检验方便”的原则,确保设计科学、使用方便、质量保证,从而提升品质和提高生产效率。

4.2为方便公司工装的使用及存放管理,要求所有新开发工装必须进行编号。

工装编号由专门负责编号人员,按要求制定编号;供应商应按相关技术要求在相应位置编号,要求美观大方、清晰易辨认。

编号规则参考公司物料编码规则程序文件;4.3工装设计3d数据及2D图纸经公司相关人员评审后,方能投入制造,供应商在制造过程中如有修改,必须及时通知我司相关人员。

4.4工装、夹具、检具制造完毕后,必须使用我司指定的产品进行试验调整、验证,保证调试产品符合技术要求,且要求工装结构性能可靠且质量稳定,操作安全、方便、经济、合理。

4.5外购的工装(设备)必须与图纸相符,验收完毕后,供应商应将完整、正确无误的图档传给我司存档,以便后续查询使用、更改。

供应商所提供的图档要求包含非标准件的零件详图。

5、夹具主要技术要求5.1振动焊接工装的使用寿命为10万台样件。

5.2夹具设计应充分考虑操作方便和安全可靠、维护修理方便,应保证焊接装卸方便,使焊接件处于最佳焊接位置,并应防止机构压手和松开打手。

工装样件认可程序-OTS

四、OTS简要流程

OTS流程6:OTS认可

OTS认可 完全符合要求的OTS样件,SGMW技术中心PE出具OTS认可报告。 OTS有条件认可 已完成路试、系统试验,但OTS文件有缺项,只进行OTS有条件认可。 第二次OTS认可 由于关键件更改等原因必须进行第二次OTS认可。 注:每一份OTS 认可报告只认可一个或一类(材料、性能要求相同)采购级零件。

OTS流程3:计划核准、制造样件

四、OTS简要流程

计划核准 SGMW技术中心PE核准供应商各项计划、产品设计图样(供应商有产品设计责任的); SGMW采购及供应链管理部SQE核准供应商检具开发计划。 制造样件 供应商按交付的资料或(和)核定的技术文件、计划组织生产制造工装样件(OTS样件)。

供应商按交付的资料或(和)核定的技术文件、计划制造工装样件(OTS样件),并进行相关的台架试验及性能试验;

04

OTS工作要求2 :封样

五、OTS工作要求

所有向SGMW送交的OTS样件必须符合本文规定;

检测报告与样件必须一一对应;

所有OTS文件必须与OTS样件一起同时交付;

SGMW采购及供应链管理部提供带有黑色“OTS”字样的黄色零件标签和运输标签;

04

SGMW采购员在OTS样件送达公司后,通知SGMW 技术中心相关PE。

OTS工作要求3 :送样

五、OTS工作要求

在OTS交样之前,供应商应重新提交“分供方清单”,经SGMW技术中心相关PE审批后实施;

1

在OTS交样之后,按SGMW采购及供应链管理部文件“二级供应商管理规范”执行,由产品工程师决定是否做OTS;

2

若零件为关键件, SGMW技术中心相关PE应对该二级供应商做技术评估(TA)。

全尺寸检测

检验员/InspectorName:

姓名/ Name:

部门/ Department:

rejected, new samples required

首批检验的原因/Reason for initial inspection:

尺寸/Dimension

■

新零件/New part

功能ห้องสมุดไป่ตู้Function

产品更改/Productmodification

材料/Material

产地变更/Productionrelocation

拒绝/rejected

过程能力证据/Processcapabilityevidence

拒绝,但可以使用/

证书/Certificates

rejected, installation possible with measure

执行FMEA/FMEA carried out

拒绝,要求提交新样件/

自行认可的供应商/Self-certifyingsupplier

属性检验/Attributive inspection

供应商/Supplier

收件人/ Receiver

地区代码,供应商/

Code number, supplier:

地区代码,收件人

Code number, receiver:

检验报告编号/

InspectionreportNo.:

检验报告编号/

ISO9001-2015样件鉴定管理程序

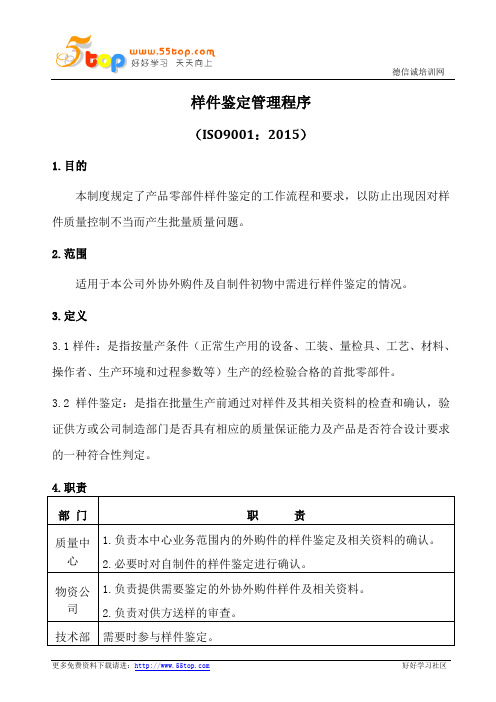

样件鉴定管理程序(ISO9001:2015)1.目的本制度规定了产品零部件样件鉴定的工作流程和要求,以防止出现因对样件质量控制不当而产生批量质量问题。

2.范围适用于本公司外协外购件及自制件初物中需进行样件鉴定的情况。

3.定义3.1样件:是指按量产条件(正常生产用的设备、工装、量检具、工艺、材料、操作者、生产环境和过程参数等)生产的经检验合格的首批零部件。

3.2样件鉴定:是指在批量生产前通过对样件及其相关资料的检查和确认,验证供方或公司制造部门是否具有相应的质量保证能力及产品是否符合设计要求的一种符合性判定。

4.职责5.工作流程(详见附件1)5.1样件送样要求(外协外购件)5.1.1 样件及所附资料要求Ⅰ)样件必须编号且和自检报告一一对应,需进行材料性能试验或焊接/铆接后不能再分解测量的总成件的样件必须随样提供相应的试棒、试片、工艺散件等试样(见附表2)。

Ⅱ)随附资料按技术质量交流时确定的要求提交。

检验主管工程师认为无需交流时,应在鉴定书上签字备注,样件随附资料按表a要求提交。

Ⅲ)对于有3C认证要求的零部件(详见附表8)的样件鉴定,厂家还必须提供3C认证证书、产品描述报告、检测报告、3C模压标志批准证书复印件;尚未取得证书的,厂家必须提交已申请3C认证的申请书、产品描述报告、检测报告的复印件,否则不予鉴定。

5.1.2 样件的数量要求Ⅰ)送样数量一般为6件(套),需较多样件进行型式试验的总成零部件见附表6,特殊数量要求应在前期技术质量交流时明确。

Ⅱ)如果样件为一模多腔的模具成型件,送样时应提供每一模腔的零件,数量为3件/腔;Ⅲ)变更样件(不涉及到材质、性能的变更)的送样数量为2件(套)。

5.2样件的接收审查(外协外购件)5.2.1供方必须按照样件送样的要求提供样件、试样、相关资料,同时填写《样件鉴定申请单》提交物资公司。

5.2.2物资公司主管工程师负责按照样件送样的要求对厂家提供的样件数量,试样以及必须提供的相关资料进行核对,符合要求的在《样件鉴定申请单》上签名确认后送至鉴定部门,不符合送样条件的拒绝接收。

OTS 工装样件提交文件包

NO.

OTS Document Description

序 OTS 保证

OTS文件描述

1书

Drawing图

2纸 Off-Tool

3pection

Dimensio

4 Report: 检验报

n Report 全尺寸报

告:

告Test

试ou验tlin大e、纲

、关键特 Material

材Te料st检验

报Fu告nction

性Te能st测试

报告 Material

S材u料bs代titu用te

OTS

单

5

FOloTwS

6

CPoFnMtrEolA

7 过程失效

8 Subcontra 注: 1 以上8项作为一般要求.

2 若有特殊要求,应有YFJC明确提出. 3 所有提交的试验报告应由有资质的试验室提供.

Supplier Name: 供应商名 称Pa:rt No./Rev. 零件号/版 本Pa号rt : Name:

零Pr件og名ra称m :/ 项目名称:

Supplier OTS Submission Requirement

供应商OTS提交清单

OTS Sub. Level: OOTTSS提Su交b等. 级: Date: OTS提交日 期:

Require / N/A Pages Remark 提交/不适用 页数 备注

yes

Number for each Dim. on

drawing

yes

图上每个尺寸编号

yes

Number for each part

yes

每个零件编号

yes

yes

yes

yes

yes yes yes yes

工装装修质量检查报告

工装装修质量检查报告一、前言为确保工程质量,提高工程项目的使用寿命与安全性,我们对已完成装修的工装项目进行了全面的质量检查。

本报告将详细列出检查过程中发现的问题,并提出相应的整改措施。

二、检查范围与标准本次检查范围包括:地面、墙面、天花板、电气、给排水、通风与空调、消防等各个分部工程。

检查依据:《建筑装饰装修工程质量验收标准》(GB -2018)等相关规范进行。

三、检查结果1. 地面工程- 问题:部分地面平整度、水平度不达标,存在高低差。

- 整改措施:重新铺设地面材料,严格控制施工过程中的标高与水平度。

2. 墙面工程- 问题:墙面平整度、垂直度不达标,部分墙面存在裂缝。

- 整改措施:对墙面进行打磨、修补,重新涂刷墙面漆,加强施工过程中的监控。

3. 天花板工程- 问题:天花板平整度、水平度不达标,部分天花板存在脱落现象。

- 整改措施:重新调整天花板造型,对脱落部位进行修复,加强施工过程中的质量控制。

4. 电气工程- 问题:部分电线、电缆敷设不符合规范,存在安全隐患。

- 整改措施:重新布线,按照规范要求进行电缆敷设,加强施工过程中的安全检查。

5. 给排水工程- 问题:部分管道安装不符合规范,存在渗漏现象。

- 整改措施:重新安装管道,加强施工过程中的焊接质量控制,进行试压试验。

6. 通风与空调工程- 问题:通风管道安装不符合规范,部分风道存在堵塞现象。

- 整改措施:重新安装通风管道,确保风道畅通,加强施工过程中的质量控制。

7. 消防工程- 问题:消防设施安装不符合规范,部分灭火器过期。

- 整改措施:重新安装消防设施,及时更换过期灭火器,加强施工过程中的质量控制。

四、整改期限与验收1. 各施工单位应按照本报告提出的整改措施,于 2023 前完成整改。

2023前完成整改。

2. 整改完成后,由项目负责人组织相关单位进行验收,确保整改措施得到有效实施。

五、总结本次工装装修质量检查发现较多问题,各施工单位应充分重视,认真按照整改措施进行整改。

汽车研究科学院制度 工装样件认可报告

负责人签字: 日期:

外观

认可

临时认可

拒绝

尺寸

材料

性能

认证件外观标识

装配验证

路试试验

控制计划

决定

正式认可

临时认可

拒绝认可

工程师签字/日期:

部门负责人签字/日期:

副总工签字/日期:

□ 由于设计文件、规范或材料方面的设计更改引起产品的改变

□ 生产场地、生产工艺、控制计划变更后进行的生产

□ 使用新的或更改的工装(不包括易损非关键工装)、模具、铸具、模型等,包括附加或替换用的工装

□ 在工装和设备转移到不同的工厂或在一个新厂址进行的生产

□ B点开发

□ 关键件二级供应商发生变化

□ 新的关键工装或关键工装进行了结构性或功能性返修、调整

检验结果见工装样件检验报告

备注:

备注:无需填写项用“/”标示

供应商确认

xxx批准

我们确认:

1.提供的工装样件是完全用正式生产设备在正式生产条件下生产的。

2.正确的进行了工装样件检测和工装样件检验报告里的内容(有偏差的项目在此报告里特别注明)。

3.工装样件的认可并不解除供应商按有效图纸、检具和规定的性能要求供货的责任。

y

工装样件认可报告

编号:LC/JL-8.3-042A

供应商名称:

联系人:

供应商代码:

电 话:

详细地址:

传 真:

邮政编码:

部 门:

车型代码:

车型名称:

零部件号:

零部件名称:

更改日期:

样品数量:

工装样件检பைடு நூலகம்标准:

图纸:

□ 一种新的零件或产品(如:从前未曾生产的某中零件、材料或颜色)

工装样件检验报告(ISIR)

检验数量:

项目

检验项目

检验规范

检验方法

检验结果

备注

华晨金杯公司填写

说明:

判定:

负责部门

项目负责

□合格

□不合格

本表一式二份承认后:一份供应商自存,另一份由华晨金杯公司采购部存档。

附表3性能检验报告

编号/No.:BG01.01.538-2006

日期/Date:2008-3-26

版本号/Version No.:2.0

共页

第页

车型

供应商

报告书编号

零部件号

零部件名称

提交日期

区分

□新开发件

□设计更改件

□工程更改件

制造日期

批号:

□重要安全件

□重要件

□一般零件

项目

试验项目

设备名称

重要度

试验日期

试验数量

评价标准

试验结果

华晨金杯公司填写

供应商填写

负责部门

项目负责

判定:

说明:

受委托者说明:

编制

审核

批准

□合格

□不合格

□条件合格

本表一式二份承认后:一份供应商自存,另一份由华晨金杯公司采购部存档。

沈阳华晨金杯公司的规范.提样日期:

提样次数:

检验样品数

编制

审核

批准

检验日期

华晨金杯公司填写

报告书编号

合格

不合格

条件合格

外观尺寸

材质

工程规格

口合格口不合格口条件合格

负责部门

编制

审核

批准

说明

本表一式二份承认后:一份供应商自存,另一份由华晨金杯公司采购部存档。

全尺寸检测报告(一)2024

全尺寸检测报告(一)引言概述:全尺寸检测报告(一)是对某产品进行全尺寸检测后所得到的结果和分析的报告。

本文将首先介绍全尺寸检测的背景和目的,然后详细讨论5个大点,每个大点包含5-9个小点。

最后,本文将总结全尺寸检测的结果和结论。

1. 产品特性检测1.1 尺寸测量- 使用精确测量工具进行尺寸测量- 检查产品是否符合设计要求的尺寸范围- 记录测量结果并与设计规范进行比较1.2 外观检查- 观察产品外观是否有明显缺陷或瑕疵- 检查产品表面的光滑度和质量- 检测产品颜色是否与设计要求一致1.3 包装检测- 检查产品包装是否完好无损- 检测包装内部是否存在松动或破损- 确保产品在运输过程中不受损坏2. 材料性能检测2.1 强度测试- 通过拉力测试仪测定产品的强度参数- 确定产品是否符合设计的负载要求- 分析材料强度与设计负载之间的安全裕度 2.2 塑性测试- 使用硬度测试仪对产品进行塑性测试- 分析产品的硬度与材料塑性之间的关系 - 检测材料在变形和应变过程中的性能3. 功能性能检测3.1 电子元件测试- 检查电子元件是否正常工作- 调试电路并测量电压、电流等参数- 确保产品的功能符合设计要求3.2 机械动作测试- 测试产品的机械部件是否正常运转- 检查产品的运行噪音和振动- 确保产品的机械动作性能良好4. 环境适应性测试4.1 温度测试- 在不同环境温度下测试产品性能- 分析产品在高温、低温环境下的可靠性- 确保产品在各种温度条件下正常工作4.2 湿度测试- 在不同湿度环境下测试产品的性能- 检查产品内部是否受到湿度影响- 评估产品的防潮性能和耐湿度能力5. 安全性能检测5.1 电气安全测试- 检查产品的绝缘电阻和接地状态- 测试产品的漏电流和绝缘电阻值- 确保产品在正常使用时不会发生电击事故5.2 火灾安全测试- 检测产品的抗火性能和阻燃能力- 测试产品在火灾情况下的烟雾和毒气产生情况- 确保产品在火灾时能够提供足够的安全保护总结:全尺寸检测报告(一)中,我们对产品的特性、材料性能、功能性能、环境适应性和安全性能进行了全面的检测和分析。

汽车质检尺寸工装业务流程

汽车质检尺寸工装业务流程

内容:

汽车质检尺寸工装业务流程主要包括以下几个方面:

1. 工装设计与制造

- 根据质检要求,确定检测项目和检测内容,设计质检工装方案

- 组织相关人员对工装设计方案进行评审和修改

- 根据设计方案,选择材料并委托供应商制造工装

- 工装试制和调试,确保能满足检测要求

2. 工装使用与维护

- 对质检人员进行工装使用培训

- 质检人员按照标准操作规程使用工装进行汽车质量检测

- 定期对工装进行维护保养,确保工装性能符合要求

- 发现问题及时报修并提出工装改进建议

3. 工装定期评估和更新

- 随着新车型上市,定期评估现有工装是否能满足新车型检测要求- 对无法满足的工装,提出设计变更或重新设计制造

- 工装使用周期过长的,考虑报废更新

- 工装设计制造供应商的评估考核和选择

4. 工装管理

- 建立工装档案,记录工装技术状态、使用情况等数据

- 定期进行工装盘点,确保重要工装设备的在位和完好

- 制定工装借还、报废等管理制度和流程

以上是汽车质检尺寸工装的相关业务流程,需要各相关部门配合完成,以保证工装的有效性和检测质量。

OTS工程认可报告(10005315)

测量结果

评价

OK/NG

1

密度±cm3

2

拉伸强度≥30Mpa

32 34 36

3

弯曲强度≥40Mpa

45 44 44

4

冲击强度23℃≥20kJ/m2

25 24 24

5

缺口冲击强度23℃≥kJ/m2

6

燃烧灰分20±2wt%

19

供应商:

部门:

电话/传真

签字:

日期:

嘉川SQA:

□通过□拒收,要求再次抽样

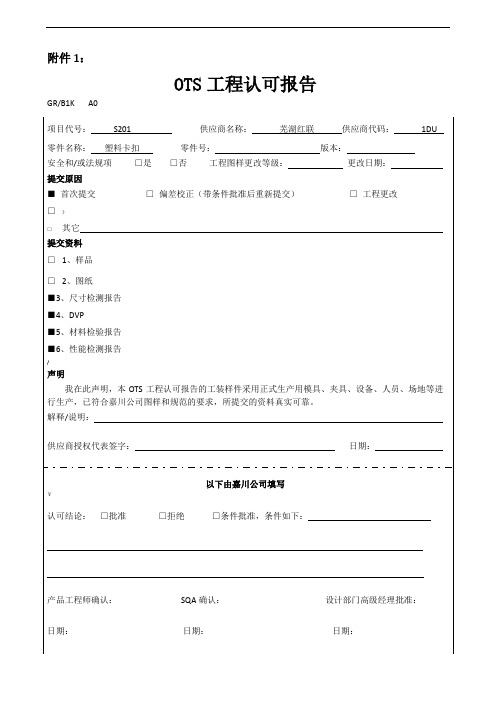

附件1:

OTS工程认可报告

GR/B1K A0

项目代号:S201供应商名称:芜湖红联供应商代码:1DU

零件名称:塑料卡扣零件号:版本:

安全和/或法规项 □是 □否 工程图样更改等级:正(带条件批准后重新提交) □ 工程更改

□》

□其它

提交资料

□1、样品

□2、图纸

拔脱力>97N

设计验证

台架

否

10

模具件

2014/08/15

2014/081/5

芜湖红联

徐进奇

2

高温、低温试验

无

卡口在-40℃×1h→120℃×1h下循环5次

不变形、脆裂,仍能正常工

设计验证

台架

否

10

模具件

2014/08/15

2014/08/15

芜湖红联

徐进奇

3

耐臭氧老化

GB/T 7762

在臭氧浓度100pphm,40℃下暴露72小时

无龟裂

设计验证

台架

否

10

模具件

2014/08/15

2014/08/15

芜湖红联

全尺寸检验报告

PPAP

供方名称 : 哈尔滨天烨轴承有限公司 供方代码:

乙方检验结论:合格 (盖检验章) 注:。 检验: 审核:

甲方检验结论:

检验日期:

天烨轴承ห้องสมุดไป่ตู้限公司

全尺寸检验报告 手工样件 工装样件

零件编号: 54RCT3502 零件名称: 汽车离合器轴承 图纸更改日期: 检验机构名称:哈尔滨天烨轴承有限公司质检部 尺寸序号 Number 尺寸要求 Characteristic Dimension 01 02 03 04 05 06 07 08 09 10 11 12 轴承单元内径尺寸φ35.05~φ35.30 接触圆直径φ54 单总高44.5±05 单元配合高34±0.5 拨叉宽度43.5±0.5 内外圈硬度HRC60~64 旋转灵活性 手感无噪音 外观无锈蚀、划伤 型号标识清楚 调心力50~200N 调心量1.2-1.7 是否KPC KPC Yes/No Y N N Y Y Y N N N N N Y 检测方法 inspection method 专用止通规 游标卡尺 游标卡尺 游标卡尺 游标卡尺 硬度计 转动 转动 目测 目测 测力计 游标卡尺 序列号 Serial No Sφ35.10 φ54 44.15 34 43.86 62 合格 合格 合格 合格 100N 1.5 序列号 Serial No Sφ35.10 φ54 44.15 34 43.86 63 合格 合格 合格 合格 100N 1.4 序列号 Serial No Sφ35.10 φ54 44.15 34 43.86 62 合格 合格 合格 合格 100N 1.5 序列号 Serial No S序列号 Serial No S序列号 Serial No S-

生产件认证流程

编 号/No. : 日 期/Date: 版本号/Version No.:

附注: 文件名称前标记“ “ 表示是项文件为供应商所提供; “ *“ 表示是项文件视实际需要而定。

责 任 部 门(人) 业 务 活 动

备注

工装样件阶段采购 工程师负责: 对供应商的零件制 造过程进行监控,确 保: 供应商提供的样件 为工装样件; 其所提交的认证文 件的真实性

日 期/Date:

生产能力;

版本号/Version No.:验证供应商的批 量生产能力、供

货能力、应变能

力

自检报告(批量样件) (17)

检验报告(批量样件)

检验报告(批量样件)

工程更改部份见 “工程更改流 程”

必要时可在供应 商处会同检验

质量保证部负责 抽检。包括尺寸 检验、材质及性 能试验;

配套采购工程师

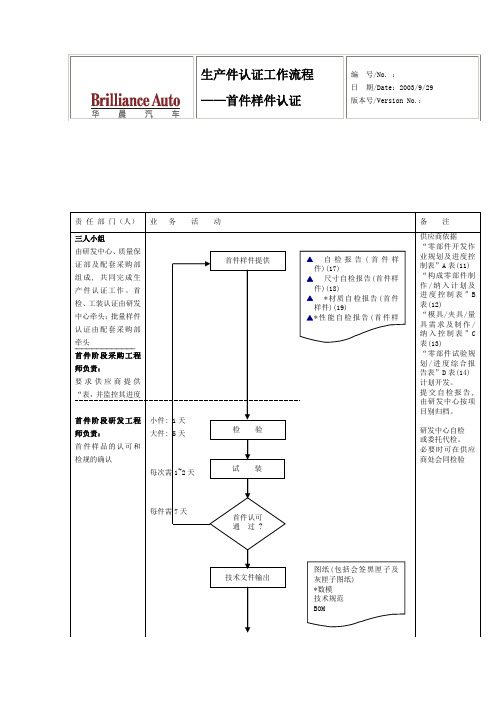

生产件认证工作流程 ——首件样件认证

编 号/No. : 日 期/Date:2003/9/29 版本号/Version No.:

责 任 部 门(人) 业 务 活 动

ቤተ መጻሕፍቲ ባይዱ

三人小组 由研发中心、质量保 证部及配套采购部 组成, 共同完成生 产件认证工作。首 检、工装认证由研发 中心牵头;批量样件 认证由配套采购部 牵头 首件阶段采购工程 师负责: 要求供应商提供 “表,并监控其进度

至少具备以下合 格条件方可条件 认可:保证书、 外观件批准报 告、尺寸结果、 材质报告、性能 报告(台架)、设 计记录及更改文 件、分供方清单、 样件、检具(检 具计划)

设计变更量 原则不大于 15%

对应整车开发流 程 ”3-2 工装样 件提供、认可审 查点”。

采购工程师负责: 对供应商批量生产

生产件认证工作流程

3样件开发、认可流程

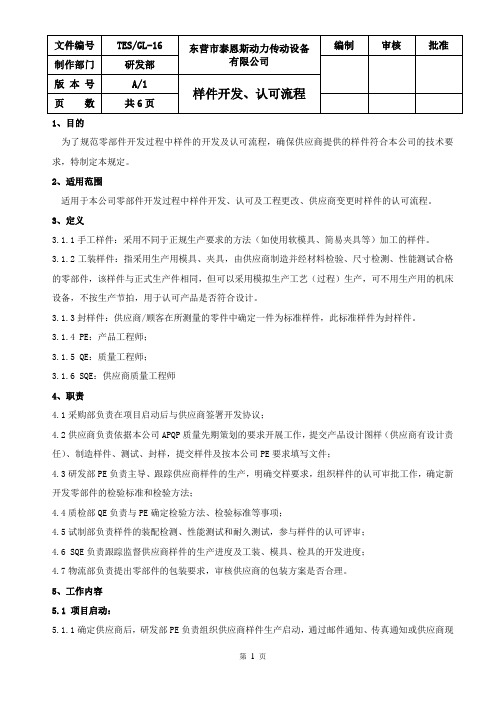

1、目的为了规范零部件开发过程中样件的开发及认可流程,确保供应商提供的样件符合本公司的技术要求,特制定本规定。

2、适用范围适用于本公司零部件开发过程中样件开发、认可及工程更改、供应商变更时样件的认可流程。

3、定义3.1.1手工样件:采用不同于正规生产要求的方法(如使用软模具、简易夹具等)加工的样件。

3.1.2工装样件:指采用生产用模具、夹具,由供应商制造并经材料检验、尺寸检测、性能测试合格的零部件,该样件与正式生产件相同,但可以采用模拟生产工艺(过程)生产,可不用生产用的机床设备,不按生产节拍,用于认可产品是否符合设计。

3.1.3封样件:供应商/顾客在所测量的零件中确定一件为标准样件,此标准样件为封样件。

3.1.4 PE:产品工程师;3.1.5 QE:质量工程师;3.1.6 SQE:供应商质量工程师4、职责4.1采购部负责在项目启动后与供应商签署开发协议;4.2供应商负责依据本公司APQP质量先期策划的要求开展工作,提交产品设计图样(供应商有设计责任)、制造样件、测试、封样,提交样件及按本公司PE要求填写文件;4.3研发部PE负责主导、跟踪供应商样件的生产,明确交样要求,组织样件的认可审批工作,确定新开发零部件的检验标准和检验方法;4.4质检部QE负责与PE确定检验方法、检验标准等事项;4.5试制部负责样件的装配检测、性能测试和耐久测试,参与样件的认可评审;4.6 SQE负责跟踪监督供应商样件的生产进度及工装、模具、检具的开发进度;4.7物流部负责提出零部件的包装要求,审核供应商的包装方案是否合理。

5、工作内容5.1 项目启动:5.1.1确定供应商后,研发部PE负责组织供应商样件生产启动,通过邮件通知、传真通知或供应商现场启动的方式启动样件工作,样件启动和项目启动工作可以同时进行;5.1.2如果项目启动与样件生产同时现场启动,则在启动会议上必须明确技术要求、工装样件、PPAP 试生产和后续量产的监控要求、PPAP提交等级以及产品开发过程中的主要时间节点和双方对应责任人的联系方式,并要求供应商将供应商联系清单发送本公司研发部和SQE;5.1.3研发部PE根据样件检测及性能验证所需数量与供应商沟通确定样件数量,采购部签订开发协议、研发部签订技术开发协议,原则上样件数量要求至少为10件(路试试验5件、封样1件,其余为路试试验备用件);5.1.4研发部PE将审批签字完成的图纸扫描发送供应商,并就产品技术要求方面与供应商技术部进行沟通,明确零部件的关键产品特性,提出《样件交样要求》、《零部件特性清单》和样件阶段需提交的各类空白记录表。

OTS-样件检测报告

部门:Department:

电话/传真Tel/Fax

主管签名:Signed by Supervisor:

日期:Date:

编号:

编号:

Sampling Test Report

报告编号

Report Number:

□01尺寸检测Dimension Test

■02材料检测Material Test

□等级2——向本公司提交保证书和工装样件及有限的支持数据

■等级3——向本公司提交保证书和工装样件及完整的支持数据

□等级4——向本公司提交保证书和本公司规定的其它要求

□等级5——在供应商制造厂备有保证书、工装样件和完整的支持数据以供评审

提交资料及产品状态

□1、产品检具、夹具是否标定合格 是■否□

□2、产品是否符合合格标定的检具、夹具 是■否□

评价Appraisal

合格/不合格Qualified / Unqualified

1

157±2

合格

2

Ф410±2

Ф Ф Ф Ф Ф

合格

3

Ф66±

Ф Ф Ф Ф Ф

合格

4

±

合格

5

±

合格

6

38±

38 38 38 38 38

合格

7

±

合格

8

R21±

21 21 21 21 21

合格

9

10

11

供应商确认:Confirmed by Supplier:合格

工装样件提交保证书

报告编号:

零件名称:本体总成零件号:

安全和/或法规项■是 □否 工程图样更改等级:/更改日期:/

适用车型:轻卡重量(kg):

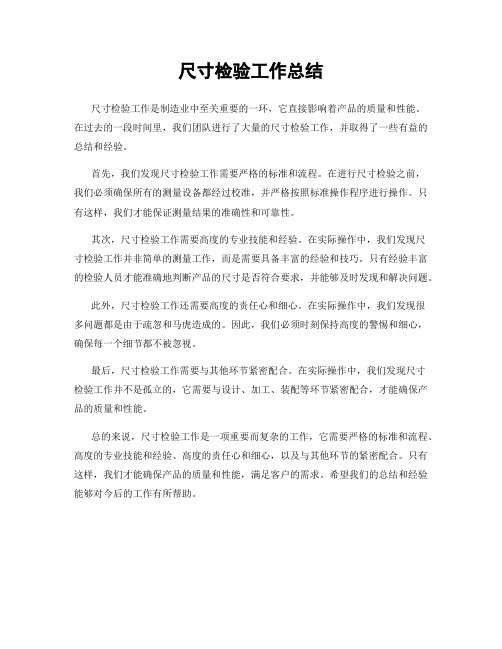

尺寸检验工作总结

尺寸检验工作总结

尺寸检验工作是制造业中至关重要的一环,它直接影响着产品的质量和性能。

在过去的一段时间里,我们团队进行了大量的尺寸检验工作,并取得了一些有益的总结和经验。

首先,我们发现尺寸检验工作需要严格的标准和流程。

在进行尺寸检验之前,

我们必须确保所有的测量设备都经过校准,并严格按照标准操作程序进行操作。

只有这样,我们才能保证测量结果的准确性和可靠性。

其次,尺寸检验工作需要高度的专业技能和经验。

在实际操作中,我们发现尺

寸检验工作并非简单的测量工作,而是需要具备丰富的经验和技巧。

只有经验丰富的检验人员才能准确地判断产品的尺寸是否符合要求,并能够及时发现和解决问题。

此外,尺寸检验工作还需要高度的责任心和细心。

在实际操作中,我们发现很

多问题都是由于疏忽和马虎造成的。

因此,我们必须时刻保持高度的警惕和细心,确保每一个细节都不被忽视。

最后,尺寸检验工作需要与其他环节紧密配合。

在实际操作中,我们发现尺寸

检验工作并不是孤立的,它需要与设计、加工、装配等环节紧密配合,才能确保产品的质量和性能。

总的来说,尺寸检验工作是一项重要而复杂的工作,它需要严格的标准和流程、高度的专业技能和经验、高度的责任心和细心,以及与其他环节的紧密配合。

只有这样,我们才能确保产品的质量和性能,满足客户的需求。

希望我们的总结和经验能够对今后的工作有所帮助。

新产品OTS认可流程规范及文件模板汇总

研究院在与供应商确定提交的内容时,可参考表1。

表1

序号

交付物清单

提交单位

接收单位

备注

1

工装样件提交保证书

供应商

研究院

2

尺寸检测报告

3

材料检测报告并附原始试验报告

4

性能检测报告并附原始试验报告

5

外观批准报告

供应商

研究院

6

法规件标识检验报告

7

禁用物质批准报告

8

工装样件

9

子零部件供应商清单

5.4 工装样件认可条件

5.4.1供应商应在规定的开发节点提供用于认可的工装样件,提供规定的样条、样块、检查辅具、文件规范、试验和检验记录、材料自检报告等,样件应确保按规定进行标识,否则接收部门应予拒收。

5.4.2认可时,产品图纸必须为“TG2”阶段,相关标准或规范必须制订完毕,DVP必须得到确认,相关产品检具、夹具必须已经验收合格,其组成系统满足整车目标设计要求(如果适合)。其样件状态确定为全工装、全序的样件,才能作为性能台架试验、搭载路试和尺寸认可的样件。

6.4.5专业部门工程师在接到外观工装样件1 个工作日内提交给造型部,造型部在1个工作日内完成确认;如果外观合格,造型部批准《外观批准报告》,如果外观不合格,要求供应商限期整改。

6.5 油漆件的认可

6.5.1外饰和内饰油漆件OTS认可由各专业主控

6.5.2外饰和内饰油漆件的色板由造型部联系供应商发放

6.5.3工程技术部负责工艺标准色板复制与色板管理,下发工艺标准色板

6.5.4制造品控部负责整车外观色差匹配等相关工作

6.6法规件的认可

6.6.1专业部门工程师负责法规件(法规件清单见附件四)的认可;

OTS(工装样件认可)表格汇总

XX汽车OTS认可材料

本次认可涉及零部件:

零部件号: 零部件名称:

第一联存档(白)第二联质量部门(红)第三联采购部门(黄)第四联供应商(绿)第五联制造公司(兰

)

第一联存档(白)第二联质量部门(红)第三联采购部门(黄)第四联供应商(绿)第五联制造公司(兰

)

第一联存档(白)第二联质量部门(红)第三联采购部门(黄)第四联供应商(绿)第五联制造部门(兰

)

第一联存档(白)第二联质量部门(红)第三联采购部门(黄)第四联供应商(绿)第五联制造部门(兰

)

第一联存档(白)第二联质量部门(红)第三联采购部门(黄)第四联供应商(绿)第五联制造部门(兰

)

注:用供应商送样时的包装标识

附贴好标识的照片:。