试件大小对胶合板含水率测定的影响

木材含水率检测作业规程

木材含水率检测规程(ISO9001-2015)一、原理:木材含水率,是指所含水分重量占木材烘干重量的百分比。

二、检测标准:《木结构工程施工及验收规范》 GBJ206-83《木材含水率测定方法》 GBJ1931-91三、取样:①采集的远木试材运至现场后,须尽快锯解,首先锯去试材端部的涂头和开裂部分,然后在每段试材下端,截取200mm的木段1个,从木段上截取20mmX20mmX20mm试件。

注:根据《木结构工程施工及验收规范》(GBJ206-83)的规定,试样数量为5个。

②附在试样上的木屑、碎片等必须清除干净。

四、试验设备:①天平,称重应准确至0.001g。

②烘箱,应能保持在103±2℃。

③玻璃干燥器和称量瓶。

五、试验步骤:①取到的试样应立即称重,结果填写记录表中,准确至0.001g。

②将同批试验取得的含水率试样,一并放入烘箱内,在. 103±2℃的温度下烘8h后,从中选定2~3个试样进行第一次试称,以后每隔2h试称一次,至最后二次称重之差不超过0.002g时,既认为试样达到全干。

③将试样从烘箱中取出,放入装有干燥剂的干燥器内称量瓶中,盖好称量瓶和干燥器盖。

④试样冷却至室温后,自称量瓶中取出称量。

六、试验结果计算及评定的理论根据:试样含水率(W),按式中计算,以百分率计,准确至0.1%。

Gq - GhW= --------------------- X100Gh式中 Gq----------- 试验时试样重量(g);Gh----------- 烘干后试样重量(g)。

将5个取平均值。

板材含水率测试方法

板材含水率测试方法以板材含水率测试方法为标题,本文将介绍板材含水率测试的方法和步骤,以及测试结果的分析和应用。

一、引言板材含水率是指板材中所含水分的百分比,是评估板材质量的重要指标之一。

合理控制板材含水率有助于提高板材的使用性能和延长使用寿命。

因此,准确测定板材含水率对于生产和质量控制非常重要。

1. 样品准备从生产中随机选取一定数量的板材样品,并将其切割成适当的尺寸,以保证测试结果的准确性和代表性。

2. 测试仪器准备使用专业的板材含水率测试仪器,如电子天平和电阻率仪等。

确保仪器的准确性和稳定性。

3. 测试步骤(1)称量样品:将样品放在电子天平上,记录其质量,并取得质量的准确数值。

(2)样品烘干:将样品放入恒温烘箱中,在一定温度下进行烘干,直至样品质量不再发生变化为止。

烘干时间根据样品的尺寸和含水率的要求确定。

(3)质量测定:取出烘干后的样品,再次称量其质量,并记录。

(4)计算含水率:根据公式:含水率(%)=(初始质量-烘干质量)/初始质量×100% 计算出样品的含水率。

三、测试结果分析与应用1. 结果分析根据测试得到的含水率数据,可以对板材的质量进行评估。

通常情况下,板材的含水率应符合国家或行业标准的规定,以保证其使用性能和质量。

2. 结果应用(1)生产控制:通过对板材含水率的测试,可以及时发现生产过程中的问题,如烘干温度不合适、烘干时间不足等,从而及时调整生产工艺,保证生产的板材质量。

(2)质量控制:通过对板材含水率的测试,可以对板材进行分级,将符合标准的板材与不符合标准的板材进行区分,以确保出厂产品的质量。

(3)产品评估:通过对板材含水率的测试,可以评估板材的适用性和稳定性,为用户提供参考,选择合适的板材材料。

四、常见问题及解决方法1. 样品选取:在测试过程中,需要随机选取一定数量的样品,以保证测试结果的准确性和代表性。

2. 仪器准备:使用专业的测试仪器,并进行定期校准,以确保测试结果的准确性和可靠性。

家具实木胶接件耐水性的测定与分析

摘

要: 在 旧标 准的基 础上 , 考虑到 室外家具的使 用情况 , 增加 了对 室外家具的耐水性 测定要 求 , 制定 了室内外不

同使 用环境下 家具 实木胶 接合耐 水性 测定 的原理 、 要 求和方法 ; 增加 了试件 浸泡后干 态的压 缩剪切强度试验 。 同

时, 与标准《 家具 实木胶接 件剪切 强度 的测定》 的修订相 结合 , 增加 了对木材横 纹状 态下剪业标准《 家具 实木胶接 件耐水性 的测定》 的修订 , 为检 测 家具 耐水性提 供参考 , 从 而更好 的

提 高家具质量。

关键词 : 实木 ; 胶 接件 ; 耐 水性 ; 测 定 方 法

中图分类号 : T S 6 7

文献标识码 : A

文章编号 : 1 0 0 0 — 4 6 2 9 ( 2 0 1 4 ) 0 1 一 O 0 9 3 一 O 4

d a r d o f t h e me a s u r e me n t o f s h e a r s t r e n g t h o f b o n d e d a s s e mb l y o f s o l i d wo o d or f f u r n i t u r e, t h i s p a p e r a d d

De t e r mi n a t i o n a n d An a l y s i s o f Wa t e r Re s i s t a n c e o n Bo n d e d As s e mb l y o f

S o l i d Wo o d f o r Fu r n i t u r e

t h e me a s u r e me n t o f t h e s h e a r s t r e n th g u n d e r t h e c o n d i t i o n o f c r o s s g r a i n . T h e i mp r o v e me n t o f t h i s e x p e i— r

胶合板含水率标准

胶合板含水率标准1 主要内容与适用范围 本标准规定了由GB9846.2定义的胶合板的含水率的测量方法。

本标准适用于至少由三层单板组成的胶合板,也适用于其它各种胶合板。

2 引用标准 GB 9846.2 胶合板 术语和定义 GB 9846.8 胶合板 普通胶合板的抽取方法 GB 9846.9 胶合板 试件的锯割3 仪器3.1 天平,读数精确为0.01g。

3.2 空气对流干燥箱,箱内各点温度能保持103±2℃。

3.3 干燥器,用干燥剂使干燥器内空气尽可能接近绝干状态。

4 抽样和试件4.1 按GB 9846.8的规定抽取样板。

4.2 按GB 9846.9的规定锯割试件。

4.3 试件能代表板的整个横截面,试件上不应含有节子、节孔和缝隙等缺陷,并应清除试件上松散裂片和锯屑。

5 程序 5.1 试件称量应以抽样时的同等状态进行,精确至0.01g。

注:应在抽样后立即锯割试件并进行第一次称量。

如不能做到,应采取预防措施,避免从抽样到称量期间内含水率发生变化。

5.2 试件在103±2℃。

的温度下干燥到恒定质量。

应注意勿将干燥箱塞满,当干燥箱中试件接近最后称量状态时,不要再放入新试件。

注:当试件前后间隔2h 的称量结果相差不大于0.01g时,即可认为达到恒定质量。

5.3 试件在干燥器中冷却后,迅速按前述精度称量。

要防止称量不及时而造成含水率增加超过0.1%。

6 试验结果的计算和表示6.1 用绝对含水率表示试件的含水率,按下式计算,精确到0.1%。

H=(MH-MO)/MO×100 式中:H—试件的绝对含水率,%: MH—试件抽样时的质量,g; MO—试件干燥后的质量,g。

6.2 一张或若干张板的含水率等于全部有关试件含水率的算术平均值,此值应精确到0.1%。

6.3上述计算数值的修约均按“四舍六入五单进双舍法”的数字修约规则进行。

7 试验记录和试验报告 7.1 试验记录应包括下列内容: a.胶合板的树种、类别,以及鉴别这种胶合板所需的全部细节; b.测定的数据和计算结果。

试件大小对胶合板含水率测定的影响

试件大小对胶合板含水率测定的影响作者:高鑫来源:《商品与质量·消费视点》2013年第02期摘要:胶合板的含水率直接影响板材物理性能的优劣,本文针对混凝土模板用胶合板含水率的测定,在满足标准规定要求的前提下,锯制多种规格的样品试件检测样品含水率,并分析试件大小对含水率的影响因素。

关键词:含水率;胶合板;试件含水率是木材的重要参数之一,木材很多重要的物理性能指标如抗弯、抗拉、剪切的强度、弹性模量、握螺钉力等均与含水率有着密切的关系。

正常状态下的木材及其制品,都会有一定数量的水分。

我国把木材中所含水分的重量与绝干后木材重量的百分比,定义为木材含水率。

木材置于一定的环境下,待足够长的时间后,其含水率会趋于一个平衡值,称为该环境的平衡含水率EMC。

当木材含水率高于环境的平衡含水率时,木材会排湿收缩,反之会吸湿膨胀。

木材作为人造板的原材料,其含水率也就在一定程度上影响板材本身的性能,例如,混凝土模板用胶合板最重要的强度性能方面,当含水率在纤维饱和点以下时,其强度随含水率增加而降低,这是由于吸附水的增加使木材的细胞壁逐渐软化所致。

当含水率在纤维饱和点以上时,木材的强度等性能基本稳定,不随含水率的变化而变化。

本文对混凝土模板用胶合板的含水率检测方法进行探讨,分析含水率试件的规格尺寸对含水率检测结果的影响因素。

一、试验条件1.样品选择在实验室存放较长时间且含水率已趋于平衡的混凝土模板用胶合板样品,且经试验发现该样品胶合强度、静曲强度指标值比较均匀稳定。

试验样品经除边50mm后规格为500mm×500mm×17mm。

2.仪器及设备空气对流干燥箱,恒温灵敏度±1℃,温度范围为40℃~200℃电子天平,感量为0.01g。

干燥器。

二、试验过程根据GB/T 17656-2008要求,含水率试件制作按GB/T 9846.7-2004制取,试件的形状和尺寸不限,试件最小面积为25cm2。

竹胶合板含水率耐磨冲击强度性能检测

竹胶合板模板实验方法及其检验、判定规则试验方法1含水率,按GB/T17657-1999中4.3含水率测定规定进行。

2静曲弹性模量和静曲强度按GB/T17657-1999中4.9静曲强度和静曲弹性模量测定规定的方法进行,但试验机可以为其他万能力学试验机,试件长度为250mm+1mm,宽度为75mm+1mm,试件厚度小于15mm时,两支座间距离固定为150mm;试件厚度等于大于15mm时,两支座间距离固定为180mm。

3冲击强度,按GB/T17657-1999中4.19冲击韧性性能测定规定进行,试件尺寸长为300mm+1mm,宽为20mm+0.5mm。

4胶合性能,按GB/T17657-1999中4.17浸渍剥离性能测定规定的I类薄板的试验方法进行。

5水煮、冰冻、干燥的保存强度按GB/T17657-1999中4.26水煮(浸)-冰冻-干燥处理后静曲强度测定规定的I类薄板的试验方法进行。

但试件长度为250mm+1mm,宽度为75mm+1mm,试件厚度小于15mm时,两支座间距离固定为150mm;试件厚度等于大于15mm时,两支座间距离固定为180mm。

6折减系数6.1原理,试件的静曲弹性模量随含水率增加而降低。

6.2仪器,应符合GB/T17657-1999中4.9.2的规定,但试验机可以为其他万能力学试验机。

6.3试件,按6.1.2规定数量沿板长向制取,试件长度为250mm+1mm,宽度为75mm+1mm,按均布原则分为3组,其中任取1组为对照组,另2组为试验组,做好编号。

6.4方法a)所有试件在(20+2)oC、相对湿度(65+5)%条件下放置质量恒定;测量试件的宽度和厚度,宽度在试件长边中心处测量,厚度在试件长边中心距边10mm处,每边各测一点,计算时采用两点算术平均值,精确至0.01mm。

b)将试验组的试件放入瓷盘中用水完全浸没的湿毛巾上,放置24h+5min。

c)按6.2.2.2测量静曲弹性模量和静曲强度的方法分别进行对照组和试验组所有试件静曲中心以化工行业技术需求和科技进步为导向,以资源整合、技术共享为基础,分析测试、技术咨询为载体,致力于搭建产研结合的桥梁。

胶合板测量水分的原理

胶合板测量水分的原理

胶合板测量水分的原理是利用木材中水分的物理性质,常见的方法有重量法和电阻法。

重量法是通过称量木材在不同状态下的重量来确定其中的水分含量。

首先要取得一块已知重量和水分含量的干燥样品,将待测样品放入烘箱中进行烘干,直到样品质量不再发生变化。

然后将样品取出冷却到室温,并尽快将其放入称量器中,测得其质量。

最后,根据样品的湿重和干重,计算出样品中的水分含量。

电阻法利用了木材中水分含量与电阻之间的关系。

由于木材中的水分具有导电性,所以在木材中通过电流时,电阻的大小与水分含量成正比。

测量时,电极将穿过胶合板,并将电流通过木材中的导电水分。

根据电流的大小和电压降,可以计算出木材中的水分含量。

总之,胶合板测量水分的原理主要是利用重量法或电阻法测量木材中的水分含量,从而判断胶合板的质量。

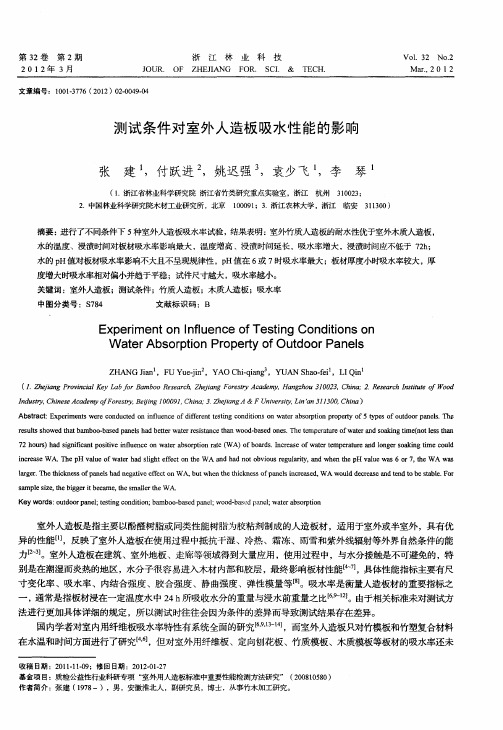

测试条件对室外人造板吸水性能的影响

测试条件对室外人造板吸水性能的影响张建;付跃进;姚迟强;袁少飞;李琴【摘要】进行了不同条件下5种室外人造板吸水率试验,结果表明:室外竹质人造板的耐水性优于室外木质人造板,水的温度、浸渍时间对板材吸水率影响最大,温度增高、浸渍时间延长,吸水率增大,浸渍时间应不低于72h;水的pH值对板材吸水率影响不大且不呈现规律性,pH值在6或7时吸水率最大;板材厚度小时吸水率较大,厚度增大时吸水率相对偏小并趋于平稳;试件尺寸越大,吸水率越小.%Experiments were conducted on influence of different testing conditions on water absorption property of 5 types of outdoor panels. The results showed that bamboo-based panels had better water resistance than wood-based ones. The temperature of water and soaking time(aot less than 72 hours) had significant positive influence on water absorption rate fWA) of boards. Increase of water temperature and longer soaking time could increase WA. The pH value of water had slight effect on the WA and had not obvious regularity, and when the pH value was 6 or 7, the WA was larger. The thickness of panels had negative effect on WA, but when the thickness of panels increased, WA would decrease and tend to be stable. For sample size, the bigger it became, the smaller the WA【期刊名称】《浙江林业科技》【年(卷),期】2012(032)002【总页数】4页(P49-52)【关键词】室外人造板;测试条件;竹质人造板;木质人造板;吸水率【作者】张建;付跃进;姚迟强;袁少飞;李琴【作者单位】浙江省林业科学研究院浙江省竹类研究重点实验室,浙江杭州310023;中国林业科学研究院木材工业研究所,北京100091;浙江农林大学,浙江临安311300;浙江省林业科学研究院浙江省竹类研究重点实验室,浙江杭州310023;浙江省林业科学研究院浙江省竹类研究重点实验室,浙江杭州310023【正文语种】中文【中图分类】S784室外人造板是指主要以酚醛树脂或同类性能树脂为胶粘剂制成的人造板材,适用于室外或半室外,具有优异的性能[1],反映了室外人造板在使用过程中抵抗干湿、冷热、霜冻、雨雪和紫外线辐射等外界自然条件的能力[2~3]。

板 材 考 试 模 拟 试 题

板材考试模拟试题一、选择题:1.下列树种中,是针叶树种的为。

2①水曲柳②云杉③杨木④桦木2.实施生产许可证的人造板产品有。

(多选)1、2、3、4①实木地板②细木工板③胶合板④竹地板3.人造板产品生产许可证有效期为年。

4① 2 ② 3 ③ 4 ④ 54.人造板产品生产许可证抽样检测时,样品抽取的生产日期不得超过月。

2① 3 ② 6 ③ 12 ④ 245.细木工板砂光表面波纹度不允许超过0.3mm,细木工板不砂光表面波纹度不允许超过0.5mm,在测量波纹度时,所用的量具为和直尺。

2①读数精度为0.05mm的游标卡尺②读数精度为0.05mm的塞尺③读数精度为0.5mm的钢板尺④读数精度为0.05mm的钢板尺6.人造板及饰面人造板等测量厚度时,可选用测量。

1①千分尺,精度0.01mm ②游标卡尺,精度0.02mm③螺旋测微器,精度0.001mm ④钢直尺,精度0.5mm7.人造板及饰面人造板的极限体积膨胀率测定时,应将测量好的试件放入温度为的水槽,使试件自由膨胀时间不能少于。

4①(23±5) ℃, 30d ②(23±5) ℃, 15d③(20±5) ℃, 45d ④(20±5) ℃, 30d8.人造板及饰面人造板含水率项目检测时,要求将试样放至质量恒定,是指应在温度条件下干燥至质量恒定,前后相隔两次称量所得的含水率差小于0.1%即视为质量恒定。

4① (100±2)℃, 24h ② (100±2)℃, 6h③ (103±2)℃, 24h④ (103±2)℃, 6h9.人造板的内结合强度及静曲强度等试验,测试过程中,加载荷应均匀,从加荷开始至试件破坏应在时间内。

2①≤60s② (30~90)s ③ (60~90)s ④无要求10.布氏硬度测量过程中,应等速加载2450N,使直径为5mm的钢球压入试件,并在该负荷下保持,并读取压痕深度。

人造板含水率检验作业指导书

5.1 试件的含水率H按下式计算,精确至0.1%:

式中:

H —试件的含水率,以百分率表示(%);

—试件干燥前的质量,单位为克(g);

—试件干燥后的质量,单位为克(g)。

5.2 一张板的含水率是同一张板内全部试件含水率的算术平均值,精确至0.1%。

编制: 审核: 批准:

人造板含水率检验作业指导书

1、适用范围

本作业指导书规定了本公司人造板含水率检验方法。

2、检验依据

引用GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》。

3、主要仪器设备

3.1 鼓风干燥箱:温度可保持(103±2)℃。

3.2 干燥器。

3Hale Waihona Puke 3 天平:精度0.01g。4、检验方法及步骤

4.1 试件质量不小于20g。试件厚度为板材厚度,形状不限,也可由产品标准规定试件尺寸。试件边部不得有松散的碎片和锯屑。

4.2 测定含水率时,试件在锯割后应立即进行称量,精确至0.01 g。如果不能立即称量,应避免试件含水率在锯割至称量期间发生变化。

4.3 试件在温度(103±2)℃条件下干燥至质量恒定,干燥后的试件应立即置于干燥器内冷却,防止从空气中吸收水分。

4.4 冷却至室温后称量,精确至0.01 g。前后相隔6h两次称量所得的试件质量差小于试件质量的0.1%,即视为试件质量恒定。

胶合板产品的质量保证体系考核试卷

19.以下哪些因素会影响胶合板的耐水性能?()

A.木材的密度

B.胶黏剂的耐水性

C.热压过程中的温度控制

D.成品的表面处理

20.在胶合板质量保证体系中,以下哪些方面是客户满意度调查的主要内容?()

A.产品质量

B.交货时间

C.售后服务

D.价格因素

三、填空题(本题共10小题,每小题2分,共20分,请将正确答案填到题目空白处)

A.木材含水率过高

B.胶黏剂性能优良

C.热压温度适宜

D.冷却速度过快

20.在胶合板质量保证体系中,以下哪个指标可以反映胶合板的整体质量?()

A.外观质量

B.尺寸偏差

C.物理性能

D.价格水平

二、多选题(本题共20小题,每小题1.5分,共30分,在每小题给出的四个选项中,至少有一项是符合题目要求的)

1.胶合板的质量保证体系主要包括以下哪些环节?()

A.耐久性

B.耐腐蚀性

C.耐温变性

D.初次使用性能

17.以下哪些条件是胶合板质量保证体系要求的生产环境应具备的?()

A.温湿度适宜

B.环境清洁

C.安全防护设施完善

D.设备布局合理

18.胶合板生产中,以下哪些措施有助于减少质量缺陷?()

A.对原材料进行预处理

B.控制生产过程中的关键参数

C.加强成品的养护

6.在胶合板的生产过程中,______是保证产品质量的重要环节。

7.优质的胶合板应具有良好的______性能,以确保其在使用中的稳定性。

8.胶合板的质量保证体系要求,每批产品应有______记录,以追踪产品质量。

9.为了提高胶合板的产品质量,应定期对生产设备进行______和校准。

含水率实验中遇到的问题以及本次实验的意见和建议

含水率实验中遇到的问题以及本次实验的意见和建议

1. 实验准备不充分:可能会导致实验过程中无法准确测量和记

录数据。

例如,未正确校准仪器、未正确称量样品量等。

2. 样品处理不当:样品的处理过程中,可能会出现一些问题,

如未及时处理样品、未适当保存样品等,这可能会影响到实验结果的准确性。

3. 测量误差:在实验操作过程中,可能会出现测量误差,例如

读取仪器数据时不准确、操作不规范等,这可能会对结果产生一定影响。

针对以上问题,几点意见和建议:

1. 实验前的准备工作非常重要,要确保实验仪器的正确校准和

使用,以及准确称量样品量。

务必仔细阅读实验操作步骤,确保实验能够顺利进行。

2. 在样品处理过程中要注意及时进行处理,并妥善保存样品,

避免潮湿、受污染等问题影响实验结果。

3. 在进行测量时,要仔细阅读仪器的使用说明,并按照操作规

范进行操作。

特别要注意读取数据时的准确性,尽量避免人为误差的发生。

4. 实验结束后,要及时对实验结果进行分析和记录,对可能出

现的误差进行分析和探讨,以便于对实验进行改进和提高。

同时,也可以寻求老师或同学的帮助和交流,共同提高实验的准确性和可靠性。

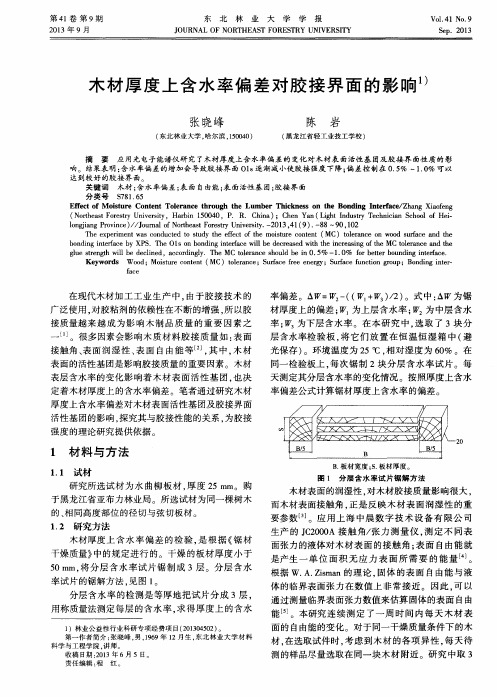

木材厚度上含水率偏差对胶接界面的影响

( N o r t h e a s t F o r e s t r y U n i v e r s i t y .H a r b i n 1 5 0 0 4 0 ,P .R .C h i n a ) ;C h e n Y a n ( L i g h t I n d u s t r y T e c h n i c i a n S c h o o l o f H e i . 1 o n g j i a n g P r o v i n c e ) / / J o u ma l o f N o r t h e a s t F o r e s t r y U n i v e r s i t y . - 2 0 1 3 , 4 1 ( 9 ) . - 8 8— 9 0 , 1 0 2

张 晓 峰

( 东北 林 业 大学 , 哈尔滨 , 1 5 0 0 4 0 )

陈 岩

( 黑龙江省轻工业 技工学校 )

摘 要 应用光 电子能谱仪研 究了木材厚度上含 水率偏 差的 变化 对木材表 面活性基 团及 胶接界 面性质 的影 响。结果表明 : 含 水率偏差 的增加会 导致胶接界 面 O 1 S 逐渐减 小使胶接 强度 下降 ; 偏 差控制在 0 . 5 % ~1 . 0 % 可以

T h e e x p e r i me n t wa s c o n d u c t e d t o s t u d y t h e e f f e c t o f t h e mo i s t u r e c o n t e n t( MC) t o l e r a n c e o n wo o d s u fa r c e a n d t h e

f a c e

在现代 木材 加 工 工业 生产 中 , 由 于胶 接 技 术 的

企业标准 普通胶合板 Q VWSC 0519-2011

|

Q/320500WsC0519-2011

⒊⒛ 11科 技木 求符合 Q/3⒛ mO vwsc∞ ”。 os” .zl⒛ 11科 技木 第 3部 分 :重 组装饰单板

(E。

V.薄 木 )和

Q/3zOsOO VWsC

第 4部 分 :重 组装饰单板 (染 色薄木 )的 要求 。

表

1等 级对应表

面板

出 口等级 内销等级

∷ ¨ ∷

4.2胶

合板的各个等级主要按面板上的允许缺陷进行确定 ,并 对背板 、内层单板的允许缺陷及胶合板的

加工缺陷加以限定 。

|

=

4.3一 般通过 目测胶合板上的允许缺陷来判定其等级 。

科 种 科 树 针叶 树 热 4.4胶 合板表板用材为阔叶 材、 带阔叶 材、 树材、 技木单板四 ,其 中 技木单板技术要

阔叶材 针叶材

不允许

(8)虫 孔 、排钉

孔、孔洞 每平 方米板面 上 总个数

8 6

不呈筛状 不 限

10 (自 3以 下

(9)变 色/透 底蓝

变 (10) 腐 朽

不超过板面积 /(%)

不允许

阔叶材 针 叶材

⒛

浅色

10

不允许

不限

单个最大宽度 /llllll

1

(11)表 板拼接离

缝

单个最大长度 为板长/

(%)

不计 )

单个最大长度

阔叶材

/1ll【 ll

不允许 丐

(自

5以 下不计 )

不限

针叶材

针 叶材

30

2

Q/320500 VWSC 0519-2011

(4)树 脂道

每平 方米板面 上 个数 单个最大长度 /llml 单个最大长度 /lmIll

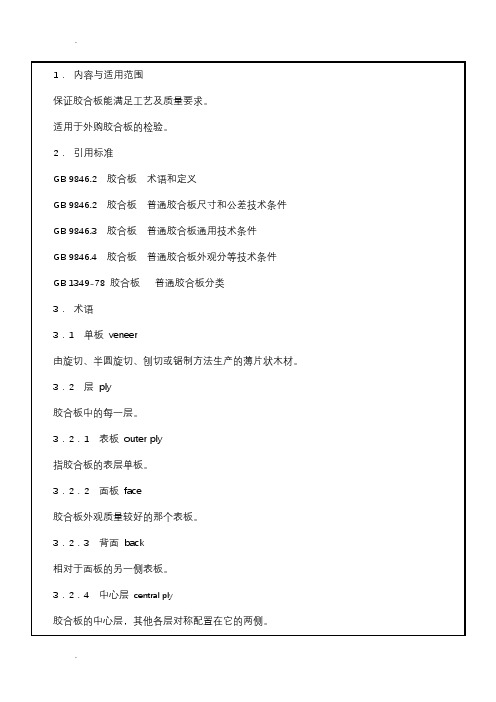

胶合板检验标准

.1.内容与适用范围保证胶合板能满足工艺及质量要求。

适用于外购胶合板的检验。

2.引用标准GB 9846.2 胶合板术语和定义GB 9846.2 胶合板普通胶合板尺寸和公差技术条件GB 9846.3 胶合板普通胶合板通用技术条件GB 9846.4 胶合板普通胶合板外观分等技术条件GB 1349-78 胶合板普通胶合板分类3.术语3.1 单板 veneer由旋切、半圆旋切、刨切或锯制方法生产的薄片状木材。

3.2 层 ply胶合板中的每一层。

3.2.1 表板 outer ply指胶合板的表层单板。

3.2.2 面板 face胶合板外观质量较好的那个表板。

3.2.3 背面 back相对于面板的另一侧表板。

3.2.4 中心层central ply胶合板的中心层,其他各层对称配置在它的两侧。

3.2.5 芯板cross band,lateral ply纹理方向与表板纹理垂直的内层单板。

3.2.6 长中板centres纹理方向与表板纹理平行的内层单板。

胶合板检验标准版本号A0 实施日期2013.09.01 核准Vic 制订Vic3.3 胶合板plywood一组单板通常按相邻层木纹方向互相垂直组坯胶合而成的板材,通常其表板和内层板对称地配置在中心层或板芯的两侧。

3.4 夹芯胶合板core plywood具有板芯的胶合板。

3.5 装饰胶合板两张表层单板或其中一张为装饰单板。

3.6 成型胶合板moulded plywood在压模中加压成型的非平面状胶合板。

3.7 离缝open joint同一层内相邻两片单板之间拼接不严密。

3.8 叠层overlap同一层单板中相邻两片单板(或一张开裂单板的两部分)互相重叠。

3.9 鼓泡blister由于相邻层单板之间胶合失效造成的局部分离。

3.10 凹陷hollow表板上的局部压陷。

3.11 压痕imprint表板上的局部凹痕。

3.12 鼓包bump hump呈现在表板上的局部超厚。

3.13 毛刺沟痕torn grain胶合板检验标准版本号A0 实施日期2013.09.01 核准Vic 制订Vic因纤维撕裂使胶合板表面产生粗糙不平。

胶合板 VOC释放特征及规律的快速检测方法1)

胶合板 VOC释放特征及规律的快速检测方法1)郑允玲;赵杨;朱美潼;于敏;王启繁;沈隽【摘要】以胶合板为研究对象,通过改变温度、相对湿度以及空气交换率与负荷因子之比3种环境因素,探究一种快速检测的方法,分析各环境因素对胶合板VOC释放的影响以及胶合板VOC释放规律。

研究发现:胶合板释放的挥发性有机化合物主要成分为芳香烃、烷烃和酯类化合物;提高温度、相对湿度,减小空气交换率与负荷因子之比都能够加速胶合板TVOC释放,且释放初期影响明显,温度对胶合板 VOC释放影响明显;快速检测法测得胶合板 VOC释放周期比常规方法快约一倍,由此可进一步探讨加速胶合板VOC释放的最佳条件。

%For investigating a new rapid detection method , we studied the VOC emission from plywood under different tempera-ture, relative humidity and air exchange ratio .we analyzed the effect of three environmental factors on the release behavior of volatile organic compound (VOC) emission.The aromatics, aromatic hydrocarbons and esters were the main VOC emis-sions released from plywood .The TVOC equilibrium concentration increased with the reduction of air exchange ratio and the rising of temperature and relative humidity .Temperature had a significant effect on VOC emissions .The speed of VOC release of new rapid method was twice as fast as that of traditional climate chamber method .【期刊名称】《东北林业大学学报》【年(卷),期】2015(000)006【总页数】4页(P120-123)【关键词】快速检测;胶合板;挥发性有机化合物( VOC)【作者】郑允玲;赵杨;朱美潼;于敏;王启繁;沈隽【作者单位】东北林业大学,哈尔滨,150040;东北林业大学,哈尔滨,150040;东北林业大学,哈尔滨,150040;东北林业大学,哈尔滨,150040;东北林业大学,哈尔滨,150040;东北林业大学,哈尔滨,150040【正文语种】中文【中图分类】TS653.3近年来,室内空气污染引起人们的广泛关注,生活中人们大约87%的时间处于室内环境中[1],而室内人造板释放出的有毒有害气体也就成为了人们关注的重要问题之一。

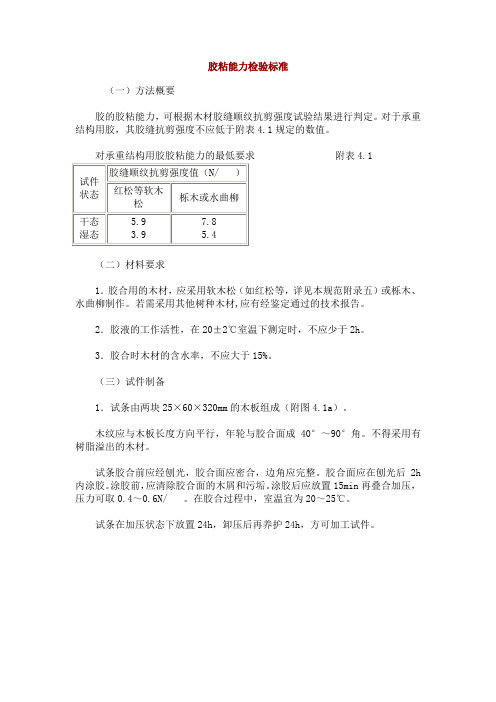

胶粘能力检验标准

胶粘能力检验标准(一)方法概要胶的胶粘能力,可根据木材胶缝顺纹抗剪强度试验结果进行判定。

对于承重结构用胶,其胶缝抗剪强度不应低于附表4.1规定的数值。

附表4.1(二)材料要求1.胶合用的木材,应采用软木松(如红松等,详见本规范附录五)或栎木、水曲柳制作。

若需采用其他树种木材,应有经鉴定通过的技术报告。

2.胶液的工作活性,在20±2℃室温下测定时,不应少于2h。

3.胶合时木材的含水率,不应大于15%。

(三)试件制备1.试条由两块25×60×320mm的木板组成(附图4.1a)。

木纹应与木板长度方向平行,年轮与胶合面成40°~90°角。

不得采用有树脂溢出的木材。

试条胶合前应经刨光,胶合面应密合,边角应完整。

胶合面应在刨光后2h 内涂胶。

涂胶前,应清除胶合面的木屑和污垢。

涂胶后应放置15min再叠合加压,压力可取0.4~0.6N/。

在胶合过程中,室温宜为20~25℃。

试条在加压状态下放置24h,卸压后再养护24h,方可加工试件。

2.试件加工将试条截成四块(附图4.1b),按附图4.2所示的形式和尺寸制成四个剪切试件。

试件刨光后应采用钢角尺检查,两端必须与侧面垂直,端面必须平整。

试件受剪面尺寸的允许偏差为±0.5mm。

(四)试验装置与设备试件应置于专门的剪切装置(附图4.3)中,在小吨位(一般为10kN)的木材试验机上进行试验。

试验机测力盘的读数精度,应达到估计破坏荷载的1%或以下。

(五)试验条件1.干态试验应在胶合后的3~5d内进行。

2.湿态试验应在浸水24h后立即进行。

(六)试验要求试验时,应先用游标卡尺测量剪切面尺寸,准确至0.1mm。

试件放在夹具上应保证胶合面与加荷方向一致,加荷应均匀,加荷速度应控制试件3~5min内破坏。

试件破坏后,记录荷载最大值;测量试件受剪面上沿木材剪坏的面积,精确至3%。

(七)试验结果的整理与计算剪切强度极限值按下式计算,精确至0.1N/:式中——剪切强度极限值(N/);——荷载最大值(N);——剪切面积()。

测试条件对室外人造板吸水性能的影响

rsl h we a a o —ae aes a e e tr eia c a o —ae n sT etmprtr f tr dsaigt (o s a eut so dt t mb ob sdpn lh db t r e ss n e nwo dbsdo e. h s h b t wa r t h t e eaueo wae okn men tes n n a i l t h 7 or)hds nf at o iv f e c nwae b o t nrt wA) f ors Ices f tr e eauea dl g r ok gt o l 2h us a i ic s ieil n eo tr sr i e( g in p t nu a p o a o ad.n raeo e mp rtr n n e a i mecud b wa t o s n i

胶合板的检测实验总结

胶合板的检测试验总结本试验主要是进展胶合板的检测,检测步骤包括:试件的锯制、试件尺寸的测量、胶合板的尺寸公差、一般胶合板检验规章、一般胶合板标志标签和包装。

一、GB/T 9846 规定了一般胶合板物理力学性能和甲醛释放量测试试件锯制的方法和要求。

1、试件的截取:从每张供测试的胶合板截取半张或整张〔指板长为915mm 或1220mm〕,并按图示规定截取400m m×400mm 试样。

〔单位为毫米〕截取试样和试件时,应避开影响测试准确性的材质缺陷和加工缺陷。

2、从每张板上制取试件的数量应安下表所示。

含水率急胶合板强度试件从三组试样上均取,甲醛释放量试件数从三组试样上按6、6、7 片制取。

3、含水率试件的外形和尺寸不限,试件的面积为25cm24、胶合强度试件4.1胶合强度试件按图2规定的外形和尺寸锯割。

凡表板厚度(胶压前的单板厚度)大于1 mm的胶合板承受A型试件尺寸;表板厚度自1 mm(含1 mm)以下的胶合板承受B型试件尺寸。

4.2胶合强度试件的开槽宽度和深度应按图2所示尺寸和要求进展。

槽口深度应锯过芯板到胶层止,不得锯过该胶层试件开槽要确保测试受载时一半试件芯板的旋切裂隙受拉伸,而另一半试件芯板的旋切裂隙受压缩,即应按胶合板的正(面板)、反(背板) 方向锯制数量相等的试件,见图4.3胶合强度试件锯割的四边应平直光滑,纵边与表板纤维方向平行。

锯槽切口应平滑并与纵边垂直4.4多层胶合板的胶合强度试件可参照图4锯制。

试件的总数量应包括每个组的各个胶层,而且测试最中间胶层的试件数量应不少于试件总数量的三分之一。

4.5多层胶合板允许刨去其他各层,仅留三层测定胶合强度试件锯制应符合规定。

所留三层试件的部位应满足4. 4的规定。

4.6胶合强度试件剪断面的长度和宽度锯割误差不得超过士0.5 mm。

5、甲醛释放t试件从三组试样上,共锯制长为150 mm、宽为50 mm的长方形试件20 片,试件长、宽尺寸误差不得超过士1 mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试件大小对胶合板含水率测定的影响摘要:胶合板的含水率直接影响板材物理性能的优劣,本文针对混凝土模板用胶合板含水率的测定,在满足标准规定要求的前提下,锯制多种规格的样品试件检测样品含水率,并分析试件大小对含水率的影响因素。

关键词:含水率;胶合板;试件

含水率是木材的重要参数之一,木材很多重要的物理性能指标如抗弯、抗拉、剪切的强度、弹性模量、握螺钉力等均与含水率有着密切的关系。

正常状态下的木材及其制品,都会有一定数量的水分。

我国把木材中所含水分的重量与绝干后木材重量的百分比,定义为木材含水率。

木材置于一定的环境下,待足够长的时间后,其含水率会趋于一个平衡值,称为该环境的平衡含水率emc。

当木材含水率高于环境的平衡含水率时,木材会排湿收缩,反之会吸湿膨胀。

木材作为人造板的原材料,其含水率也就在一定程度上影响板材本身的性能,例如,混凝土模板用胶合板最重要的强度性能方面,当含水率在纤维饱和点以下时,其强度随含水率增加而降低,这是由于吸附水的增加使木材的细胞壁逐渐软化所致。

当含水率在纤维饱和点以上时,木材的强度等性能基本稳定,不随含水率的变化而变化。

本文对混凝土模板用胶合板的含水率检测方法进行探讨,分析含水率试件的规格尺寸对含水率检测结果的影响因素。

一、试验条件

1.样品

选择在实验室存放较长时间且含水率已趋于平衡的混凝土模板用胶合板样品,且经试验发现该样品胶合强度、静曲强度指标值比较均匀稳定。

试验样品经除边50mm后规格为500mm×500mm×17mm。

2.仪器及设备

空气对流干燥箱,恒温灵敏度±1℃,温度范围为40℃~200℃电子天平,感量为0.01g。

干燥器。

二、试验过程

根据gb/t 17656-2008要求,含水率试件制作按gb/t

9846.7-2004制取,试件的形状和尺寸不限,试件最小面积为25cm2。

该试验在满足25cm2的条件下,分别制作面积为25cm2、50cm2、100cm2、150cm2、225cm2五组试件测试含水率,其试件规格分别为50mm×50mm、50mm×100mm、100mm×100mm、100mm×150mm、150mm ×150mm,试件在锯割后立即进行称量,精确至0.01g,然后将试件放在温度(103±2)℃条件下干燥,干燥2h后立即将试件置于干燥器内冷却30min称量,反复多次干燥称量,最终要求前后相隔两次称量所得含水率差小于0.1%即视为含水率测试结束。

试件的含水率按式(1)计算,精确至0.01%。

---------------------(1)

h——试件的含水率,%。

mu——试件干燥前的质量,g。

m0——试件干燥后的质量,g。

三、数据处理

不同规格的试件测试含水率的情况见表1

四、讨论

从以上试验可以发现,不同规格的试件测试含水率,在相同的条件下,其测试结果完全不同。

随着试件尺寸的增大,含水率测试的过程越漫长。

不难发现,25cm2的试件,经3次2h的干燥后,试件含水率已接近测试结果值,而50cm2的试件需要4次2h的干燥后才接近测试结果,依此类推,尺寸越大的试件,所需测试的周期越长。

本次试验经5次2h的干燥后,试件50×50mm、50×100mm 的试件满足试验要求,100×100mm的试件还需进行下一次干燥验证试验偏差,而其他试件还需继续进行干燥。

如果在试验连续进行的前提下,不包括取样时间完成此次试验至少需要12.5h,这个时间已经是正常工作条件下的极限值,且该组试验仅有两种规格的试件符合含水率测试的要求。

所以笔者认为,胶合板的含水率测试试件应尽量取规格小的试件,规格较大的试件很难干燥到两次称量之间的质量平衡。

从以上试验也不难发现,试件尺寸越大,试件内部的水分很难通过干燥从板材内部释放出来,25cm2的试件经六小时干燥后水分释放比例几乎为100%,然而225cm2的试件经六小时干燥后水分释放比例仅为80%,而且从实验数据可以发现,4小时之后的干燥过程,水分的释放速度缓慢。

结合试件本身结构分析可见,试件的含水率释放主要通过端面层板间的缝隙和间隙进行释放,试件尺寸越大,试件中心部位的水分就很难快速的通过端面通道释放

出来,在增加含水率测试难度的同时,也增加了含水率测试的不确定因素,可能会形成该项目较大的测试偏差,影响试验的准确性和真实性。

五、结论

不同规格尺寸的试件测试胶合板含水率对试验结果本身影响不大,但是试件规格尺寸越大,干燥到质量平衡的周期就越大,试验难度和试验结果的不确定度也相应增加,在标准对该试件尺寸仅规定为不小于25cm2的情况下,建议试验人员选择规格为50×50mm

的试件。

参考文献:

【1】《混凝土模板用胶合板》中华人民共和国标准gb/t 17656-2008.

【2】《人造板及饰面人造板理化性能试验方法》中华人民共和国标准gb/t 17657-1999.

【3】《胶合板第7部分:试件的锯制》中华人民共和国标准gb/t 9846.7-2004.。